Изобретение относится к формированию оптимальных производственных систем газохимических предприятий и может быть использовано в области газохимии.

Интенсификация развития газохимической промышленности требует оптимизации связей между источниками углеводородного сырья, подготовкой его к последующей переработке в непредельные углеводороды и дальнейшим их использованием в качестве ресурсов для производства многочисленного ассортимента продукции собственно газохимии. Формирование подобных систем с оптимальными взаимосвязями между составными его частями и пути его решения во многом зависят от специфики региона, в котором находятся источники углеводородного сырья.

Известна малотоннажная установка по утилизации ресурсов малых месторождений природного газа, состоящая из последовательно соединенных очистительного модуля, теплообменника предварительного нагрева, теплообменника-рекуператора для тепловой обработки сырья, реактора плазмохимического синтеза для образования водородно-сажевой смеси, теплообменника-рекуператора для закалки, теплообменника-охладителя для охлаждения смеси, циклона для выделения и подачи в рукавный фильтр для сбора с последующей подачей в гранулятор и конденсатор, гранулятора для гранулирования частиц сажи при увлажнении водой из конденсатора и последующей подачи в сушильный барабан, конденсатора для подачи воды в гранулятор и конденсации воды с подачей водородной смеси в компрессор, сушильного барабана для осушки и выделения, компрессора для сжатия водорода и подачи в мембранный блок для обогащения и последующего выделения (патент на изобретение RU 2505586 C2, МПК C10L 3/10, B01D 53/32, C01B 3/02, заявлен 10.01.2012 г., опубликован 27.01.2014 г.). Основным недостатком изобретения является узкий ассортимент вырабатываемой продукции и ограниченные рынки ее сбыта, поскольку в малонаселенных регионах с малыми месторождениями природного газа основным направлением полезного использования природного газа являются его потребление в качестве бытового и промышленного топлива и транспортировка за пределы региона объединенного потока природного газа этих месторождений, а потребность таких регионов в саже и особенно в водороде, используемом чаще всего в качестве гидрирующего компонента крупнотоннажных производств нефтехимии и восстановления железных руд, отсутствует вовсе.

Известен способ переработки природных газов, включающий извлечение из газов воды, диоксида углерода, сероводорода, углеводородов C2 и выше, инертных газов, при этом природные газы, существенно различающиеся по содержанию примесей, перерабатывают раздельно, кроме того низкокалорийный природный газ, содержащий диоксида углерода больше, чем сероводорода, и с высоким содержанием диоксида углерода, перерабатывают последовательно на первой установке глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода с использованием в качестве абсорбента водных растворов алкиламинов, на второй установке глубокой аминовой очистки от диоксида углерода с использованием в качестве абсорбента водных растворов моно-, или ди-, или триэтаноламина, или их смесей, на установке осушки и очистки низкокалорийного газа от меркаптанов с использованием в качестве адсорбентов цеолитов NaX или СаХ и на установке низкотемпературного фракционирования очищенного и осушенного низкокалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше, а высококалорийный природный газ, содержащий диоксида углерода меньше, чем сероводорода, с низким содержанием диоксида углерода, перерабатывают последовательно на установке глубокой аминовой очистки от диоксида углерода и сероводорода с использованием в качестве абсорбента водных растворов моно-, или ди-, или триэтаноламина, или их смесей, на установке осушки и очистки высококалорийного газа от меркаптанов с использованием в качестве адсорбентов цеолитов NaX или СаХ и на установке низкотемпературного фракционирования очищенного и осушенного высококалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше (патент на изобретение RU 2560406 С2, МПК B01D 53/00, заявлен 29.10.2013 г., опубликован 20.08.2015 г.). Основными недостатками изобретения являются:

- нерациональная выработка товарной продукции, основную массу которой представляют топливные низкокалорийные и высококалорийные газы после извлечения из сырьевого природного газа относительно небольших количеств неорганических примесей, в то время как углеводородные компоненты, которые могут служить сырьем газохимии, остаются в низкокалорийном топливном газе, при этом как вариант реализации изобретения, предусматривается возможность извлечения из высококалорийного топливного газа этана и углеводородов C3 и выше;

- существенное удорожание вырабатываемых из высококалорийного топливного газа этана и углеводородов C3 и выше и опосредованное удорожание конечной продукции газохимии со снижением уровня ее конкурентоспособности из-за транспортировки исходных природных газов на тысячи километров, поскольку предусмотрена переработка природных газов различных месторождений, достаточно удаленных как друг от друга, так и от самого газоперерабатывающего производства.

Известен также производственный кластер для добычи и переработки газового конденсата шельфового месторождения, объединяющий прямыми и обратными связями, в частности в виде трубопроводов, подводный добычный комплекс, располагающийся на шельфовом месторождении газового конденсата, и газоперерабатывающий комплекс, располагающийся на прибрежной части материковой платформы и включающий следующие блоки:

а) блок приема газоконденсатной смеси, предусматривающий первичную сепарацию, выделение жидкостной пробки и получение комплексного газового сырья;

б) блок низкотемпературной сепарации комплексного газового сырья, состоящий из установки низкотемпературной сепарации, обеспечивающей получение товарного газа в виде метана с примесью этана, нестабильного конденсата и водного раствора ингибитора образования кристаллогидратов, установки регенерации ингибитора и парка хранения ингибитора, возвращаемого далее на подводный добычной комплекс;

в) блок стабилизации и разделения нестабильного конденсата, состоящий из установки стабилизации конденсата, обеспечивающей получение газов стабилизации, установки получения сжиженных углеводородов и установки фракционирования стабильного конденсата;

г) блок компрессорных станций, предусматривающий компримирование промежуточных технологических потоков и подачу товарного газа в магистральный газопровод;

при этом вырабатываемый на блоке низкотемпературной сепарации комплексного газового сырья товарный газ смешивают с вырабатываемыми на блоке стабилизации и разделения нестабильного конденсата компримированными газами стабилизации и используют в качестве бытового и промышленного топливного газа или в качестве исходного сырья для входящего в газоперерабатывающий комплекс завода по получению экспортируемого сжиженного природного газа и/или газохимического завода, сочетающего отделение от метана более тяжелых алкановых углеводородов с получением при этом высококалорийного топливного газа и процессы газохимии с получением из более тяжелых алкановых углеводородов алкеновых углеводородов (патент RU 2635799 C1, МПК Е21В 43/16, Е21В 43/40, заявлен 29.12.2016 г., опубликован 16.11.2017 г.). Основным недостатком данного изобретения является жесткая привязка к конкретному виду сырья - газовому конденсату шельфового месторождения.

Интенсификация добычи газа и нефти в арктическом и субарктическом регионах Западной Сибири привела к ситуации, с формированием разнообразных по природе и составу потоков углеводородов: шельфового и континентального природного газов, транспортируемых далее потребителям на большие расстояния как в газовой фазе - по трубопроводам, так и в сжиженном состоянии - морским транспортом, попутного жирного нефтяного газа, продукции газо- и нефтеперерабатывающих заводов. Все эти источники углеводородов в значительной мере могут обеспечивать сырье для передела алкановых углеводородов в алкеновые, необходимые при реализации большинства газохимических процессов. Реализация процесса пиролиза алкановых углеводородов непосредственно на каждом источнике этих углеводородов приведет к созданию большого количества малотоннажных установок пиролиза и газоразделения, что является нецелесообразным как в экономическом, так и демографическом отношении, учитывая недостаточную обеспеченность квалифицированными кадрами северных регионов Западной Сибири. В зависимости от вида сырья в ходе пиролитических реакций получают пирогазы различного состава (Таблица 1), что практически не позволяет объединить процесс газоразделения продуктов пиролиза различного углеводородного сырья в единой системе аппаратов. Кроме того, для получения одинакового количества этилена тяжелого углеводородного сырья требуется в несколько раз больше, чем легкого (Химическая энциклопедия, т.3, М.: Изд. «Большая российская энциклопедия», 1992, с. 536-7).

Целью заявляемого изобретения является формирование технологической схемы газохимического производства с оптимальной взаимосвязью разнообразных источников углеводородного сырья, их подготовка к последующей переработке в непредельные углеводороды, осуществление процесса пиролиза и дальнейшее использование его продуктов как ресурсов для производства многочисленного ассортимента продукции собственно газохимии с одновременном обеспечением гибкости и вариативности производства по количеству и составу исходного сырья.

Цель заявляемого изобретения реализуется за счет того, что газохимическое производство этилена и пропилена, использующее углеводородное сырье в газовой и/или жидкой фазе, включает соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки:

(1) блок подготовки сырья, предусматривающий удаление нежелательных примесей и выработку подготовленного сырьевого потока и состоящий из:

(а) звена удаления механических частиц методом фильтрации;

(б) звена удаления примесей диоксида углерода и сернистых соединений методом абсорбции и/или адсорбции;

(в) звена удаления метанола методом абсорбции и/или адсорбции и/или водной промывки;

(2) блок смешения, предусматривающий объединение, подготовленного сырьевого потока с водяным паром и рециклом продуктов пиролиза, вырабатываемых в блоке термического расщепления (3) и выделяемых в блоке газоразделения (8) в виде этановой фракции звена (в) и/или пропановой фракции звена (ж) и/или фракции С3 и выше звена (в) и/или фракции С4 и выше звена (е), и/или рециклом фракции С4 и ниже звена (б) блока метатезиса (9) с получением сырья процесса пиролиза;

(3) блок термического расщепления, предусматривающий чередующиеся стадию собственно пиролиза сырья процесса пиролиза в нагревательных змеевиках реакционных печей и стадию удаления образовавшегося кокса методом парового выжига с улавливанием частиц кокса посредством циклонов и/или водной промывки при одновременной для обеих стадий выработке водяного пара, возвращаемого в блок смешения (2), а также его перегрева за счет тепла дымовых газов реакционной печи;

(4) блок первичного фракционирования и водной промывки, состоящий из:

(а) звена первичного фракционирования, обеспечивающего закаливание пирогаза путем рецикла закалочного масла с выводом пиросмолы, подсмольной воды и пиробензина и использованием циркуляционного и/или острого орошения и/или с выработкой водяного пара в котле-утилизаторе;

б) звена водной промывки пирогаза с выводом пиросмолы, подсмольной воды и пиробензина и использованием циркуляционного и/или острого орошения и/или с выработкой водяного пара в котле-утилизаторе;

(5) блок компримирования, предусматривающий сжатие пирогаза до давления 3,0-4,0 МПа в четырех- или пятиступенчатом компрессоре, привод которого обеспечивают подачей водяного пара высокого давления, поступающего из блока термического расщепления (3) и/или со стороны, при этом сконденсировавшуюся в процессе сжатия воду отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях с возможностью ее возвращения в звено (б) блока первичного фракционирования и водной промывки (4), сконденсировавшиеся в процессе сжатия углеводороды отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях и направляют в звено (е) блока газоразделения (8) в колонну фракционирования пиробензина и/или в звено (в) блока газоразделения (8) в колонну деэтанизации пирогаза и/или в звено (г) блока газоразделения в колонну депропанизации, пирогаз перед последней ступенью сжатия направляют в блок щелочной очистки (6), а после последней ступени сжатия – в блок осушки (7);

(6) блок щелочной очистки, предусматривающий удаление из пирогаза примесей, включая диоксид углерода и сероводород, и состоящий из:

(а) звена очистки пирогаза в одной или нескольких секциях за счет промывки пирогаза циркулирующим щелочным раствором с подпиткой свежего щелочного раствора и отводом отработанного раствора щелочи;

(б) звена водной промывки пирогаза от щелочи и солей с возвратом пирогаза на последнюю ступень сжатия в блок компримирования (5);

(в) звена обработки отработанного раствора щелочи перед подачей на очистные сооружения путем предварительного окисления сульфидов до тиосульфатов и/или сульфатов или нейтрализации щелочи серной кислотой с последующей отдувкой кислых газов;

(7) блок осушки, предусматривающий удаление паров воды из компримированного пирогаза адсорбентами до глубины, исключающей гидратообразование в блоке газоразделения (8), без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования с последующей регенерацией адсорбента сухим горячим газом: метановой фракцией со стороны или сырьевой этановой фракцией или метановодородной фракцией, поступающей из звена (а) блока газоразделения (8), или рецикловой этановой фракции, поступающей из звена (д) блока газоразделения (8);

(8) блок газоразделения, предусматривающий извлечение из осушенного компримированного пирогаза необходимых компонентов и состоящий из звеньев:

(а) звена деметанизации пирогаза, поступающего из блока осушки (7) или звена (з) блока газоразделения (8) или фракции С2 и ниже звена (в) или (з) блока газоразделения (8), с одновременным выделением или без выделения водородсодержащего газа или деметанизации фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), обеспечивающего последовательное охлаждение пирогаза или фракции С3 и ниже хладагентами или холодными технологическими потоками других звеньев блока газоразделения (8), изоэнтропное расширение и охлаждение пирогаза или фракции С3 и ниже в одном, двух или трех турбодетандерах, сепарацию, а также последующее отделение метановодородной фракции и/или потока водородсодержащего газа в газовой фазе из наиболее холодного сепаратора и/или зоны ректификационной колонны и/или системы ректификационных колонн и отделение фракции С2 и выше, направляемой в звено (в), (д) или (з) блока газоразделения (8), или совмещение процессов разделения и гидрирования в звеньях (а) и/или (в) и/или (г) и/или (и) блока газоразделения (8) в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(б) звена очистки водородсодержащего газа от углеводородов и/или диоксида углерода и/или оксида углерода и/или азота и/или кислорода в адсорберах методом переменного давления и/или переменной температуры и/или в мембраных аппаратах с дальнейшим использованием очищенного водородсодержащего газа в качестве технологического реагента;

(в) звена деэтанизации фракции С2 и выше, вырабатываемой в звене (а) блока газоразделения (8), или деэтанизации пирогаза, поступающего из блока осушки (7), или деэтанизации фракции С3 и ниже, вырабатываемой в звене (г) блока газоразделения (8), обеспечивающего разделение потока в ректификационной колонне или системе ректификационных колонн на этан-этиленовую фракцию или фракцию С2 и ниже и фракцию С3 и выше, или пропан-пропиленовую фракцию, или совмещение процессов разделения и гидрирования пирогаза или фракции С2 и выше или фракции С3 и ниже в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза или фракции С2 и выше или фракции С3 и ниже в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и выше направляют для разделения в звено (г) или (е) блока газоразделения (8) или в качестве рециклового потока – в блок смешения (2), пропан-пропиленовую фракцию направляют для разделения в звено (ж) или (з) блока газоразделения (8) или в качестве рециклового потока – в блок смешения (2);

(г) звена депропанизации пирогаза, поступающего из блока осушки (7) или звена (з) блока газоразделения (8), или депропанизации фракции С3 и выше, поступающей из звена (в) или (з) блока газоразделения (8), обеспечивающего разделение пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию или фракцию С3 и ниже и фракцию С4 и выше или совмещение процессов разделения и гидрирования пирогаза или фракции С3 и выше в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и ниже направляют в звено (а), (в) или (з) блока газоразделения (8), пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8);

(д) звена разделения этан-этиленовой фракции, вырабатываемой в звене (а), (в) или (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на этилен высокой чистоты и этан, направляемый рецикловым потоком в блок смешения (2), или совмещение процессов разделения и гидрирования этан-этиленовой фракции в присутствии водорода с соответствующим превращением ацетиленовых углеводородов этан-этиленовой фракции в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(е) звена разделения фракции С3 и выше, вырабатываемой в звене деэтанизации (в) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию и фракцию С4 и выше или пропан-пропиленовую и бутан-бутиленовую фракции и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8), пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8), фракцию С4 и выше выводят в качестве товарного продукта или направляют рецикловым потоком в блок смешения (2), фракцию С4 выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком – в блок смешения (2), фракцию С5 и выше используют в качестве компонента бензина и отводят на сторону;

(ж) звена разделения пропан-пропиленовой фракции, вырабатываемой в звене (в), (г) или (з) блока газоразделения (8), обеспечивающего разделение ее в ректификационной колонне или системе ректификационных колонн на чистый пропилен и пропан, направляемый рецикловым потоком в блок смешения (2) или выводимый в качестве товарного продукта, или совмещение процессов гидрирования и разделения пропан-пропиленовой фракции с ее предварительным гидрированием в присутствии водорода с соответствующим превращением метилацетилена и пропадиена в газовой или жидкой фазе на катализаторах с последующим разделением полученного гидрогенизата в ректификационной колонне или системе ректификационных колонн;

(з) звена гидрирования пирогаза, поступающего из блока осушки (7), или гидрирования этан-этиленовой фракции, поступающей из звена (д) блока газоразделения (8), или гидрирования С2 и ниже, поступающей из звена (в) блока газоразделения (8), или гидрирования пропан-пропиленовой фракции, поступающей из звена (ж) блока газоразделения (8), или гидрирования фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), или гидрирования фракции С4 и выше, поступающей из звена (е) блока газоразделения (8), обеспечивающего превращение ацетиленовых и/или диеновых компонентов в соответствующие алкеновые соединения в реакторе гидрирования на катализаторе в присутствии водорода в одну или несколько стадий с промежуточным охлаждением, при этом продукты реакции далее в зависимости от углеводородного сырья и вырабатываемой продукции газохимического производства направляют в звено (а), (в), (г), (д), (е) или (ж) блока газоразделения (8);

(и) звена разделения фракции С4 выше, поступающей из звена (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на бутан-бутиленовую фракцию и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8), при этом бутан-бутеновую фракцию выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком – в блок смешения (2), фракцию С5 и выше выводят в качестве компонента бензина;

(9) блок метатезиса, состоящий из:

(а) звена метатезиса, обеспечивающего протекание реакции между фракцией С4 и ниже, поступающей из звена (е) блока газоразделения (8) и содержащей бутен-1 и бутен-2, и этиленом, поступающим из звена (д) блока газоразделения (8), с образованием пропилена и изомеризации бутена-1 в бутен-2;

(б) звена разделения продуктов метатезиса, поступающих из звена (а) блока метатезиса (9), в системе ректификационных колонн с выделением товарных продуктов: чистого пропилена или пропилена и изобутана, или пропилена, изобутана и изобутена, и непрореагировавших компонентов фракции С4 и ниже, которые возвращают в звено (ж) блока газоразделения (8) или на блок смешивания (2) в качестве рецикла.

Разработанная совокупность блоков и составляющих их звеньев газохимического производства этилена и пропилена за счет формирования прямых и обратных связей между ними обеспечивает универсальность функционирования производства независимо от вида перерабатываемого углеводородного сырья и ассортимента вырабатываемой продукции.

Целесообразно в качестве углеводородного сырья использовать этановую фракцию, которая может вырабатываться в качестве побочного продукта на близко расположенных предприятиях региона, осуществляющих, например, производство сжиженного природного газа для его транспортировки или нефтепереработку.

Также целесообразно в качестве углеводородного сырья использовать фракцию легких углеводородных газов в виде смеси пропана и бутанов или отдельных компонентов этой смеси, которая может вырабатываться в качестве побочного продукта на близко расположенных предприятиях региона, осуществляющих переработку природного или попутного нефтяного газа, а также нефтепереработку.

Целесообразно в качестве углеводородного сырья использовать жидкую углеводородную фракцию нефтяного происхождения: нафту и/или газойль, которые могут вырабатываться в качестве дешевого побочного продукта на близко расположенном нефтеперерабатывающем заводе региона.

Целесообразно в качестве углеводородного сырья использовать этановую фракцию и/или фракцию углеводородных газов и/или нафту и/или газойль, поступающие отдельными или полностью и/или частично смешанными потоками, при этом все виды сырья перерабатываются на унифицированных технологических линиях, а каждую унифицированную технологическую линию адаптируют в индивидуальную технологическую линию согласно пиролитическими свойствами сырья путем байпасирования неспецифических блоков и/или звеньев. В частности унифицированную технологическую линию при переработке этановой фракции адаптируют в индивидуальную технологическую линию путем байпасирования блока подготовки сырья (1) и звена (ж) блока газоразделения (8) по причине высокой степени чистоты сырья, получаемого в ходе криогенной переработки природного газа и практического отсутствия таких компонентов, как пропилен и пропан в пирогазе (Таблица 1), что позволяет исключить из технологического цикла ряд ректификационных колонн с сопутствующим оборудованием, а при переработке нафты и/или газойля – путем байпасирования звена (в) блока подготовки сырья (1), поскольку в исходном сырье отсутствует метанол, что позволяет исключить из технологического цикла ряд ректификационных колонн с сопутствующим оборудованием.

Целесообразно блоки и звенья, не вошедшие в одну индивидуальную технологическую линию, использовать в работе других параллельно работающих линий.

Целесообразно также все аналогичные блоки и звенья унифицированных технологических линий соединять между собой системами вспомогательных трубопроводов, объединяющих соответствующие трубопроводы подачи исходного сырья, реагентов и энергоносителей и соответствующие трубопроводы вывода продукции, стоков и энергоносителей в самостоятельные контуры, что позволяет обеспечивать гибкость производства, перераспределяя потоки по фрагментам унифицированных технологических линий, например, при остановке одной или нескольких реакционных печей на удаление образовавшегося кокса, или на плановый ремонт, или на аварийную остановку печей блока (3) одной из унифицированных технологических линий можно переключить подачу сырья отключенных печей на линии подачи сырья в реакционные печи блоков (3) других унифицированных технологических линий, а часть полученного в соответствующих блоках первичного фракционирования и водной промывки (4) пирогаза по контуру вывода продукции вернуть после закаливания на входную линию в блок компримирования пирогаза (5) первой унифицированной технологической линии.

Целесообразно в звене (а) блока подготовки сырья (1) использовать фильтры, работающие при постоянной скорости фильтрации, что позволяет при низкой концентрации примесей в исходном сырье применять патронные фильтры с длительным сроком эксплуатации и быстрой заменой фильтрующего элемента.

Целесообразно в звене (б) и звене (в) блока подготовки сырья (1) в качестве адсорбента использовать цеолиты NaA или СаА, которые селективно адсорбируют указанные примеси благодаря тому, что эффективный диаметр входных окон полостей цеолитов не превышает соответственно 0,4 или 0,5 нм.

Целесообразно нагревательные змеевики реакционных печей блока термического расщепления (3) для каждого потока формировать в комплексы из вертикальных труб в соответствии с гидродинамическими, теплотехническими и химическими особенностями процесса пиролиза углеводородного сырья, поскольку оптимальная продолжительность пребывания реакционной смеси – пирогаза – разная в зависимости от температуры процесса, состава исходного сырья и конечной цели процесса, например, при прочих равных условиях максимальный выход пропилена обеспечивается за большее время пребывания пирогаза в змеевике, чем при обеспечении максимального выхода этилена. Комплексы из вертикальных труб нагревательных змеевиков реакционных печей линейной или U–образной формы формируются последовательным объединением двух труб меньшего диаметра в одну трубу большего диаметра в тех случаях, когда при достаточной интенсивности теплоподвода к пирогазу через стенку трубы необходимо увеличить скорость движения пирогаза по змеевику и уменьшить время пребывания пирогаза в змеевике. Комплексы из вертикальных труб нагревательных змеевиков реакционных печей линейной или U–образной формы формируются последовательным разделением одной трубы на две или более труб того же диаметра, когда при достаточной интенсивности теплоподвода к пирогазу через стенку трубы необходимо уменьшить скорость движения пирогаза по змеевику и увеличить время пребывания пирогаза в змеевике, а также уменьшить гидравлическое сопротивление змеевика и за счет этого снизить образование смолистых веществ в пирогазе.

Целесообразно при необходимости из состава блока первичного фракционирования и водной промывки (4) исключать звено (а).

Целесообразно в блоке осушки (7) в качестве адсорбента используют цеолит КА и/или NaA, который селективно адсорбирует молекулы воды из пирогаза и при этом практически не адсорбирует углеводородные компоненты пирогаза благодаря тому, что эффективный диаметр входных окон полостей цеолитов не превышает 0,3 нм.

Для повышения удельной производительности и качества разделения углеводородов в ректификационных колоннах звеньев (а) и (б) блока первичного фракционирования и водной промывки (4), звеньев (а) и (б) блока щелочной очистки (6), звеньев (а), (б) (в), (г), (д), (е), (ж), (и) блока газоразделения (8) и звена (б) блока метатезиса (9) использовать внутренние контактные устройства системы ПЕТОН с низким гидравлическим сопротивлением.

Целесообразно в блоке щелочной очистки (6) в звенья (а) и (б) периодически подавать углеводородную фракцию собственного производства или со стороны для удаления склонных к полимеризации нежелательных примесей.

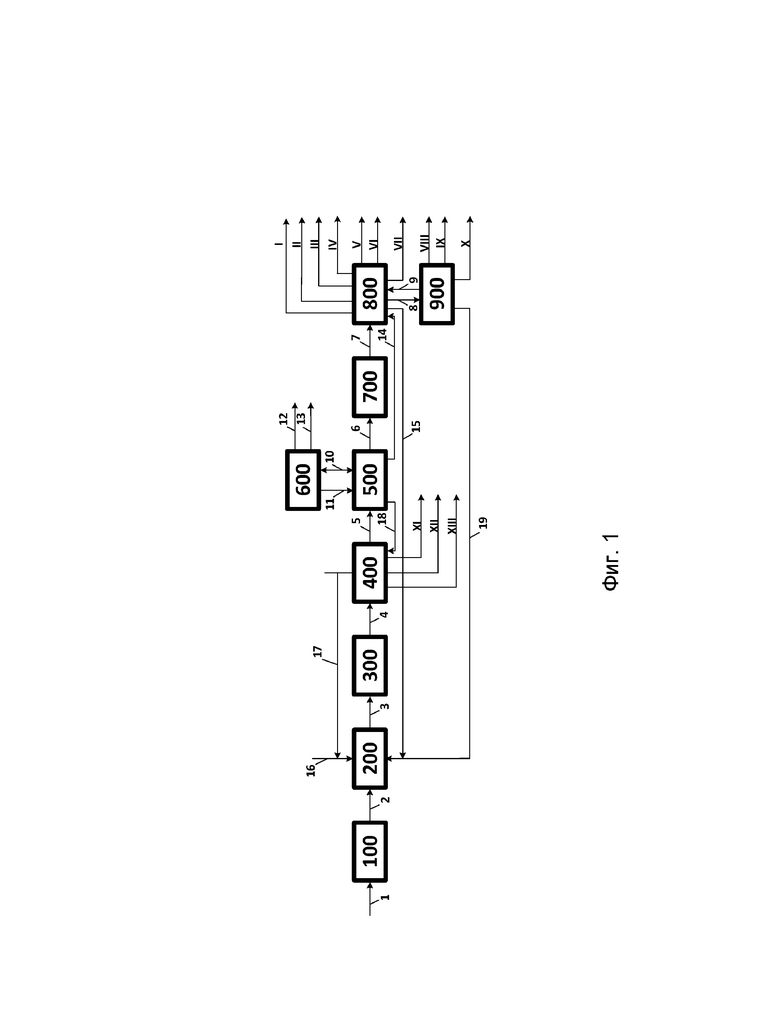

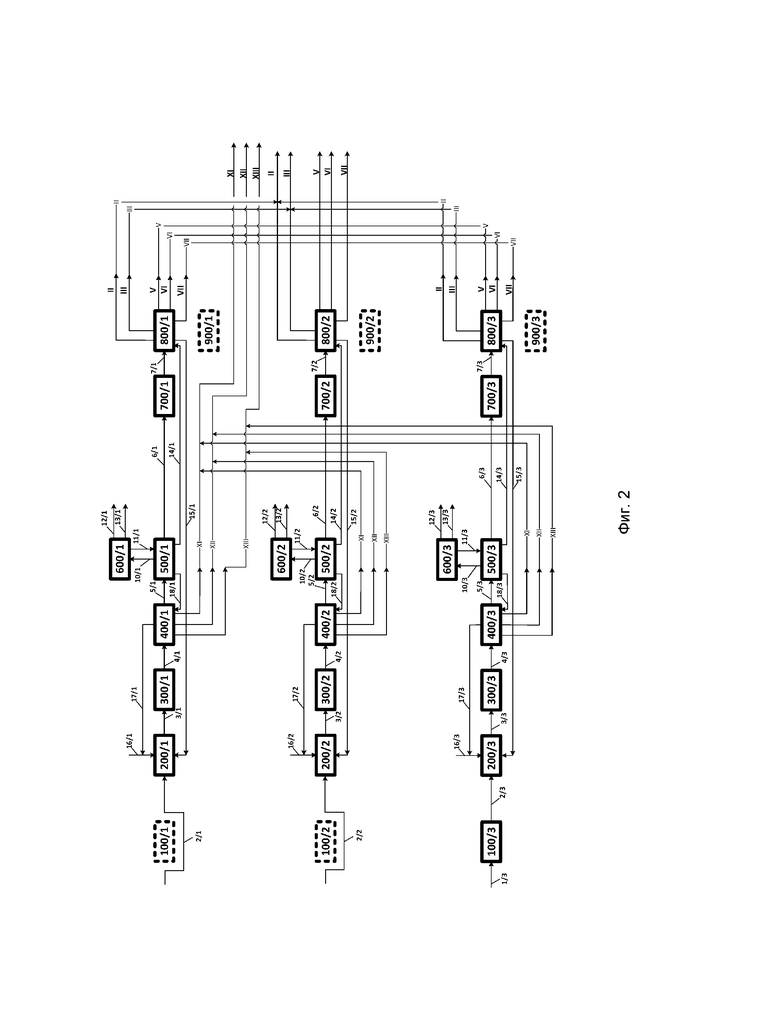

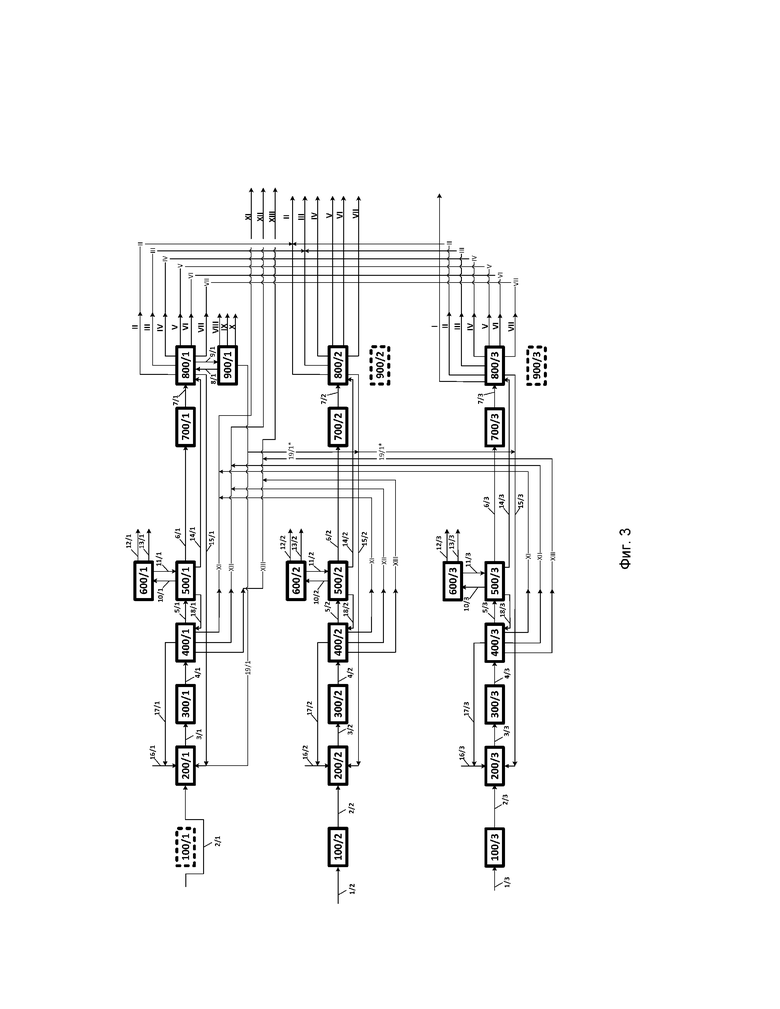

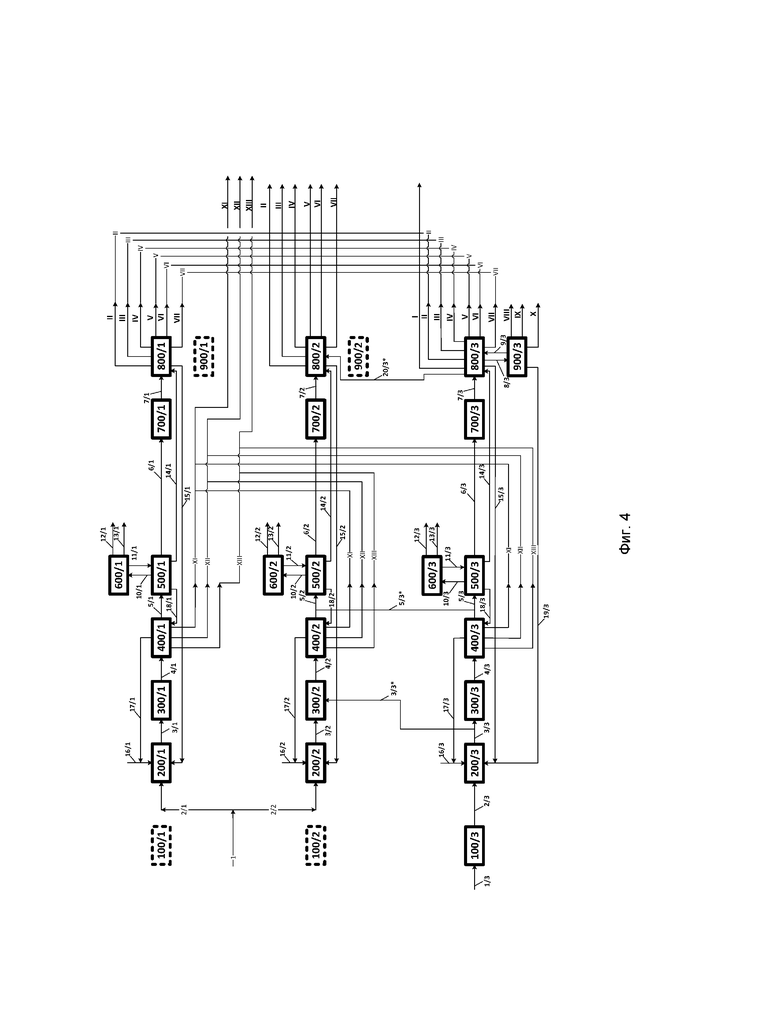

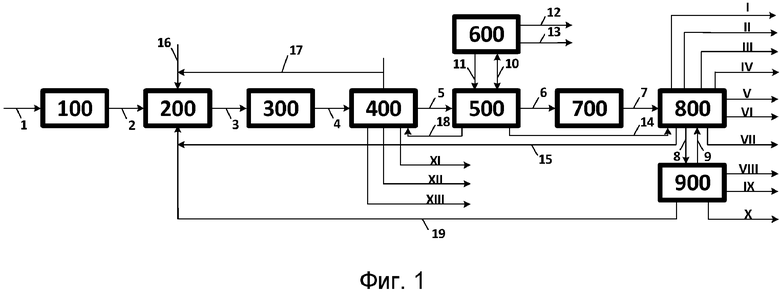

Возможность реализации заявляемого изобретения иллюстрируется фигурами 1-4. На фигуре 1 приведена унифицированная технологическая линия газохимического производства, позволяющая перерабатывать углеводородное сырье в газовой и/или жидкой фазе. На фигурах 2-4 приведена принципиальная схема газохимического производства, состоящего из трех индивидуальных технологических линий для ситуаций, адаптированных под соответствующие наиболее часто используемые виды сырья и вырабатываемой продукции.

На фигуре 1 приняты следующие условные обозначения:

100 - блок подготовки сырья, в который входят:

- звено удаления механических частиц, которое может использоваться для любого вида загрязненного сырья;

- звено удаления метанола, которое может использоваться при работе на этановой фракции, пропане, бутане и не используется при работе на нафте, газойле;

- звено удаления примесей диоксида углерода и сернистых соединений, которое может использоваться в соответствующей компоновке для любого вида сырья при наличии первого, второго или обоих видов примесей;

200 - блок смешения, использующийся для любого вида сырья;

300 - блок термического расщепления, состоящий из нескольких пиролизных печей;

400 - блок первичного фракционирования и водной промывки, в который входят:

- звено первичного фракционирования с закаливанием пирогаза, которое не используется при работе на этановой фракции, может быть использовано при работе на пропане, бутане и используется при работе на нафте, газойле;

- звено водной промывки пирогаза;

500 - блок компримирования;

600 - блок щелочной очистки, в который входят:

- звено щелочной очистки пирогаза;

- звено водной промывки пирогаза, используемое для любого вида сырья с возможным комбинированием с щелочной очисткой пирогаза в одном аппарате;

- звено обработки отработанного раствора щелочи;

700 - блок осушки;

800 - блок газоразделения, для которого использование тех или иных звеньев блока, порядок подачи сырья в звенья определяется технологией газоразделения и ассортиментом вырабатываемой продукции, включающий:

- звено деметанизации;

- звено очистки и выделения водородсодержащего газа;

- звено деэтанизации;

- звено депропанизации;

- звено разделения этан-этиленовой фракции;

- звено разделения фракции С3 и выше;

- звено разделения пропан-пропиленовой фракции;

- звено гидрирования;

- звено разделения фракции С4 и выше;

900 - блок метатезиса, использование которого определяется ассортиментом вырабатываемой продукции и не зависит от вида сырья, включающий:

- звено метатезиса;

- звено разделения продуктов метатезиса;

1 – 20 – технологические трубопроводы;

I – XIII – товарные и полупродуктовые трубопроводы.

На фигурах 2 и 4 условные обозначения блоков и трубопроводов аналогичны обозначениям на фигуре 1, но снабжены через дробь номером соответствующей индивидуальной технологической линии, например, 900/3 означает блок метатезиса третьей индивидуальной технологической линии (нумерация индивидуальных технологических линий сверху вниз).

Представленный на фигуре 1 принцип функционирования унифицированной технологической линии при работе на условном углеводородном сырье следующий. Исходное углеводородное сырье по технологическому трубопроводу 1 поступает в блок подготовки сырья 100, где подвергается очистке от механических примесей, метанола, а также диоксида углерода и сернистых соединений. Далее очищенное сырье по технологическому трубопроводу 2 поступает в блок смешения 200, в котором сырье смешивается с углеводородами рецикловых потоков (преимущественно парафиновые углеводороды), поступающих по технологическим трубопроводам 15 и 19 из блоков газоразделения 800 и метатезиса 900, соответственно, и водяным паром, поступающим по технологическому трубопроводу 16.

Смесь углеводородов с водяным паром из блока смешения 200 поступает по технологическому трубопроводу 3 в блок термического расщепления 300, состоящий из нескольких параллельно работающих пиролизных печей, в которых при температуре 780-880°С происходит преобразование парафиновых углеводородов сырья в непредельные углеводороды, преимущественно этилен и пропилен, с селективностью на уровне 40-50 % в зависимости от вида исходного сырья. Продукты пиролиза из блока термического расщепления 300 по технологическому трубопроводу 4 поступают в блок первичного фракционирования и водной промывки 400, в котором происходит закаливание (охлаждение) пирогаза с целью обрыва реакций пиролиза с образованием при этом водяного пара, направляемого по технологическому трубопроводу 17 на смешение с водяным паром, поступающим по технологическому трубопроводу 16 в блок смешения 200. В блоке первичного фракционирования и водной промывки 400 также образуются пиросмола, подсмольная вода и пиробензин, отводимые на сторону по полупродуктовым трубопроводам XI, XII и XIII, соответственно. Далее пирогаз под давлением, близком к атмосферному, поступает по технологическому трубопроводу 5 в блок компримирования 500, обеспечивающий сжатие пирогаза до давления, необходимого для последующего фракционирования пирогаза, образующийся при многоступенчатом сжатии и охлаждении пирогаза водный конденсат возвращается по технологическому трубопроводу 18 в блок первичного фракционирования и водной промывки 400. Частично сжатые газы пиролиза из блока компримирования 500 направляются по технологическому трубопроводу 10 в блок щелочной очистки 600, из которого после очистки возвращаются по технологическому трубопроводу 11 на последнюю ступень сжатия блока компримирования 500. Из блока щелочной очистки 600 по технологическим трубопроводам 12 и 13 отводятся, соответственно, кислые газы и отработанная щелочь для переработки на вспомогательных установках газохимического производства (на фигуре 1 не показаны).

Сжатый пирогаз после блока компримирования 500 по технологическому трубопроводу 6 поступает в блок осушки 700, в котором при помощи адсорбентов из пирогаза удаляются излишки воды, и далее по технологическому 7 в блок газоразделения 800.

В блоке газоразделения 800 сформирована такая система ректификационных колонн с возможностью параллельного и последовательного соединения колонн с разноуровневым вводом сырья в колонны и сопутствующего оборудования (конденсаторы-холодильники, кипятильники, рекуперативные теплообменники, насосы, емкости), что независимо от состава пирогаза, получаемого на различных видах углеводородного сырья газохимического производства, имеется возможность организации такой схемы фракционирования пирогаза, которая обеспечивает необходимую чистоту конечного ассортимента продуктов газоразделения: водорода, метановодородной фракции, этилена, пропилена, бутановой фракции, фракции С4 и выше, фракции С5 и выше, которые отводятся по товарным трубопроводам I, II, III, IV, V, VI и VII, соответственно. Кроме того, из блока газоразделения 800 отводятся непрореагировавшие в пиролизных печах компоненты исходного сырья (этан, пропан, бутан и др.), которые в качестве рецикла продуктов пиролиза по технологическому трубопроводу 15 возвращаются в блок смешения 200.

При необходимости, когда в процессе пиролиза в пирогазе образуется значительное количество фракции С4 и ниже, содержащей бутен-1 и бутен-2, в блоке газоразделения 800 формируется в необходимом соотношении смесь выделенных из пирогаза фракции С4 и ниже и этилена, и эта смесь по технологическому трубопроводу 8 поступает в блок метатезиса 900, в котором осуществляется реакция метатезиса с получением пропилена, а также изомеризации бутена-1 в бутен-2. Далее образовавшаяся реакционная смесь разделяется в системе ректификационных колонн блока метатезиса 900 с выделением товарных продуктов: пропилена, изобутана и изобутена, отводимых по продуктовым трубопроводам VIII, IХ и Х, соответственно, и непрореагировавших компонентов фракции С4 и ниже, которые возвращаются в качестве рецикла в блок газоразделения 800 по технологическому трубопроводу 9 или в блок смешения 200 по технологическому трубопроводу 19.

Специфика работы унифицированной технологической линии определяется, в первую очередь, составом углеводородного сырья. Если суммарный выход целевых продуктов, этилена и пропилена, при этом близок к 50 % на исходное сырье (таблица 1), то состав пирогаза, а, следовательно, и формирование схемы разделения пирогаза в блоке газоразделения 800, и технологический режим работы ректификационных колонн для различного сырья существенно отличается. В связи с этим при необходимости переработки различных видов углеводородного сырья невозможно оптимальное функционирование единичной унифицированной технологической линии, и возникает необходимость в границах газохимического производства сформировать систему индивидуальных технологических линий, обеспечивающих переработку разнообразного сырья в реальных условиях динамичности его поставки.

В качестве примеров функционирования газохимического производства на фигурах 2 и 3 приведены схемы производства, состоящего из трех индивидуальных технологических линий. В этом случае из существующих унифицированных технологических линий на основе математического моделирования процессов и технических особенностей имеющихся аппаратов формируется оптимальная технологическая схема, в которой на параллельно работающих унифицированных технологических линиях отключают те блоки или звенья, которые оказываются не востребованными при переработке того или иного вида сырья с выработкой определенного ассортимента товарной продукции.

В представленном на фигуре 2 первом варианте решения этой задачи для этиленового направления в качестве углеводородного сырья используется: на первой индивидуальной технологической линии – этановая фракция, на второй – пропан-бутановая фракция и на третьей – смесь этановой и пропан-бутановой фракций. Этановая и пропан-бутановая фракции, минуя блоки подготовки сырья 100/1 и 100/2, по трубопроводу 2/1 и 2/2 сразу поступает на блоки смешения 200/1 и 200/2 первой и второй индивидуальных технологических линий, соответственно. В силу облегченного состава сырья этановой фракции на первой унифицированной технологической линии отключаются звено первичного фракционирования с закаливанием пирогаза блока первичного фракционирования и водной промывки 400/1, звенья блока газоразделения 800/1, предусматривающие разделение фракций С3 и выше, и блок метатезиса 900/1. Из схемы второй и третьей унифицированных технологических линий также исключают блок метатезиса 900/2 и 900/3, соответственно, а кроме того, звенья блока газоразделения 800/2 и 800/3, предусматривающие разделение фракций С3 и выше.

Другой вариант решения этой задачи для этиленового и пропиленового направлений представлен на фигуре 3 с использованием в качестве углеводородного сырья: на первой индивидуальной технологической линии – этановой фракции, на второй – пропан-бутановой фракции и на третьей – нафты. В отличие от схемы на фигуре 2 первая унифицированная линия включает блок метатезиса 900/1, продукты которого по технологическому трубопроводу 19/1 возвращаются на рецикл в блок смешения 200/1 первой унифицированной технологической линии с возможной подачей на блоки смешения 200/2 и 200/3 второй и третьей унифицированных технологических линий по технологическому трубопроводу 19/1*, а вырабатываемые пропилен, изобутен и изобутан выводятся на сторону по продуктовым трубопроводам VIII, IХ и Х, соответственно. Также в данном варианте рассматривается включение в состав второй унифицированной технологической линии блока подготовки сырья 100/2. Из схемы третьей унифицированной технологической линии исключают, в свою очередь, звено удаления метанола (в) блока подготовки сырья 100/3, зато добавляют звено (б) блока газоразделения 800 с получением водородсодержащего газа, отводимого по продуктовому трубопроводу I.

В качестве третьего примера функционирования газохимического производства на фигуре 4 приведена схема производства, состоящая из трех индивидуальных технологических линий для переработки двух видов углеводородного сырья: этановой фракция, поступающей с газоперерабатывающего завода, и нафты, поступающей с нефтеперерабатывающего завода, расположенного в том же регионе, при этом как подача нафты превышает проектную производительность одной индивидуальной технологической линии, так и подача этановой фракции превышает проектную производительность одной индивидуальной технологической линии. В этом случае из существующих унифицированных технологических линий на основе математического моделирования процессов и технических особенностей имеющихся аппаратов формируется оптимальная технологическая схема, в которой переработка этановой фракции реализуется на двух параллельно работающих унифицированных технологических линиях с отключением тех блоков или звеньев, которые оказываются излишними при переработке этановой фракции, или использовании излишних блоков или звеньев для переработки нафты, разгружая этим перегруженную третью индивидуальную технологическую линию.

Этановая фракция, поступающая с газоперерабатывающего завода и имеющая достаточно высокую чистоту по технологическому трубопроводу 1, делится на два потока и по технологическим трубопроводам 2/1 и 2/2, минуя блоки подготовки сырья 100/1 и 100/2, которые, например, могут быть использованы для дополнительной очистки иного сырья с высоким содержанием механических и иных примесей, подается на первую и вторую индивидуальные технологические линии сразу на блоки смешения 200/1 и 200/2, соответственно, при этом первая индивидуальная технологическая линия функционирует на полную производственную мощность, а вторая индивидуальная технологическая линия работает на пониженной производительности, что позволяет повысить чистоту конечной продукции, вырабатываемой в блоке газоразделения 800/2 и, соответственно, улучшить качество товарной продукции, вырабатываемой на газохимическом предприятии в целом. В силу облегченного состава сырья – этановой фракции – на первой и второй унифицированных технологических линиях отключаются звенья первичного фракционирования с закаливанием пирогаза блоков первичного фракционирования и водной промывки 400/1 и 400/2, звенья разделения фракций С3 и выше и С4 и выше блоков газоразделения 800/1 и 800/2 и блоки метатезиса 900/1 и 900/2, соответственно. Кроме того, можно выделить часть не загружаемых печей блока термического расщепления сырья 300/2 для реализации процесса пиролиза избыточной нафты, поступаюшей на эти печи из третьей унифицированной технологической линии по технологическому трубопроводу 3/3*. Продукты пиролиза избыточной нафты после закаливания в закалочных устройствах блока первичного фракционирования и водной промывки 400/2 по технологическому трубопроводу 5/3* возвращаются на третью индивидуальную технологическую линию. Поскольку блок газоразделения 800/3 при переработке на третьей индивидуальной технологической линии перегружен, то после выполнения оптимизационных расчетов можно часть газов из блока газоразделения 800/3 направить в соответствующую по назначению недогруженную ректификационную колонну блока газоразделения 800/2, например, часть этан-этиленовой фракции блока газоразделения 800/3 может быть направлена в звено разделения этан-этиленовой фракции (д) блока газоразделения 800/2 по технологическому трубопроводу 20/3, что позволяет на всех трех индивидуальных технологических линиях получать этилен высокой степени чистоты. Из схемы третьей унифицированной технологической линии исключают также звено удаления метанола (в) блока подготовки сырья 100/3.

В таблицах 2 и 3 приведены материальные балансы газохимического производства этилена и пропилена, состоящего из трех индивидуальных технологических линий в соответствии со схемами на фигурах 2 и 3.

Таким образом заявляемое изобретение обеспечивает формирование универсальной технологической схемы газохимического производства за счет оптимальной связи разнообразных источников углеводородного сырья, их подготовки к последующей переработке в непредельные углеводороды, осуществления процесса пиролиза и дальнейшего использования его продуктов как ресурсов для производства многочисленного ассортимента продукции собственно газохимии с одновременным обеспечением гибкости и вариативности производства по количеству и составу исходного сырья.

Изобретение относится к газохимическому производству этилена и пропилена, использующему углеводородное сырье в газовой и/или жидкой фазе, и включает соединенные прямыми и обратными связями, в частности, в виде трубопроводов следующие блоки: блок подготовки сырья, блок смешения, блок термического расщепления, блок первичного фракционирования и водной промывки, блок компримирования, блок щелочной очистки, блок осушки, блок газоразделения, блок метатезиса, при этом все виды углеводородного сырья перерабатывают на унифицированных технологических линиях, которые адаптируют для переработки конкретного вида углеводородного сырья в индивидуальные технологические линии согласно его пиролитическим свойствам путем байпасирования неспецифических блоков и/или звеньев. Данное производство является гибким и вариативным. 19 з.п. ф-лы, 4 ил.

1. Газохимическое производство этилена и пропилена, использующее углеводородное сырье в газовой и/или жидкой фазе и включающее соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки:

(1) блок подготовки сырья, предусматривающий удаление нежелательных примесей и выработку подготовленного сырьевого потока и состоящий из:

(а) звена удаления механических частиц методом фильтрации;

(б) звена удаления примесей диоксида углерода и сернистых соединений методом абсорбции и/или адсорбции;

(в) звена удаления метанола методом абсорбции и/или адсорбции и/или водной промывки;

(2) блок смешения, предусматривающий объединение, подготовленного сырьевого потока с водяным паром и рециклом продуктов пиролиза, вырабатываемых в блоке термического расщепления (3) и выделяемых в блоке газоразделения (8) в виде этановой фракции звена (в) и/или пропановой фракции звена (ж) и/или фракции С3 и выше звена (в) и/или фракции С4 и выше звена (е), и/или рециклом фракции С4 и ниже звена (б) блока метатезиса (9) с получением сырья процесса пиролиза;

(3) блок термического расщепления, предусматривающий чередующиеся стадию собственно пиролиза сырья процесса пиролиза в нагревательных змеевиках реакционных печей и стадию удаления образовавшегося кокса методом парового выжига с улавливанием частиц кокса посредством циклонов и/или водной промывки при одновременной для обеих стадий выработке водяного пара, возвращаемого в блок смешения (2), а также его перегрева за счет тепла дымовых газов реакционной печи;

(4) блок первичного фракционирования и водной промывки, состоящий из:

(а) звена первичного фракционирования, обеспечивающего закаливание пирогаза путем рецикла закалочного масла с выводом пиросмолы, подсмольной воды и пиробензина и использованием циркуляционного и/или острого орошения и/или с выработкой водяного пара в котле-утилизаторе;

б) звена водной промывки пирогаза с выводом пиросмолы, подсмольной воды и пиробензина и использованием циркуляционного и/или острого орошения и/или с выработкой водяного пара в котле-утилизаторе;

(5) блок компримирования, предусматривающий сжатие пирогаза до давления 3,0-4,0 МПа в четырех- или пятиступенчатом компрессоре, привод которого обеспечивают подачей водяного пара высокого давления, поступающего из блока термического расщепления (3) и/или со стороны, при этом сконденсировавшуюся в процессе сжатия воду отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях с возможностью ее возвращения в звено (б) блока первичного фракционирования и водной промывки (4), сконденсировавшиеся в процессе сжатия углеводороды отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях и направляют в звено (е) блока газоразделения (8) в колонну фракционирования пиробензина и/или в звено (в) блока газоразделения (8) в колонну деэтанизации пирогаза и/или в звено (г) блока газоразделения в колонну депропанизации, пирогаз перед последней ступенью сжатия направляют в блок щелочной очистки (6), а после последней ступени сжатия – в блок осушки (7);

(6) блок щелочной очистки, предусматривающий удаление из пирогаза примесей, включая диоксид углерода и сероводород, и состоящий из:

(а) звена очистки пирогаза в одной или нескольких секциях за счет промывки пирогаза циркулирующим щелочным раствором с подпиткой свежего щелочного раствора и отводом отработанного раствора щелочи;

(б) звена водной промывки пирогаза от щелочи и солей с возвратом пирогаза на последнюю ступень сжатия в блок компримирования (5);

(в) звена обработки отработанного раствора щелочи перед подачей на очистные сооружения путем предварительного окисления сульфидов до тиосульфатов и/или сульфатов или нейтрализации щелочи серной кислотой с последующей отдувкой кислых газов;

(7) блок осушки, предусматривающий удаление паров воды из компримированного пирогаза адсорбентами до глубины, исключающей гидратообразование в блоке газоразделения (8), без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования с последующей регенерацией адсорбента сухим горячим газом: метановой фракцией со стороны или сырьевой этановой фракцией или метановодородной фракцией, поступающей из звена (а) блока газоразделения (8), или рецикловой этановой фракции, поступающей из звена (д) блока газоразделения (8);

(8) блок газоразделения, предусматривающий извлечение из осушенного компримированного пирогаза необходимых компонентов и состоящий из звеньев:

(а) звена деметанизации пирогаза, поступающего из блока осушки (7) или звена (з) блока газоразделения (8) или фракции С2 и ниже звена (в) или (з) блока газоразделения (8), с одновременным выделением или без выделения водородсодержащего газа или деметанизации фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), обеспечивающего последовательное охлаждение пирогаза или фракции С3 и ниже хладагентами или холодными технологическими потоками других звеньев блока газоразделения (8), изоэнтропное расширение и охлаждение пирогаза или фракции С3 и ниже в одном, двух или трех турбодетандерах, сепарацию, а также последующее отделение метановодородной фракции и/или потока водородсодержащего газа в газовой фазе из наиболее холодного сепаратора и/или зоны ректификационной колонны и/или системы ректификационных колонн и отделение фракции С2 и выше, направляемой в звено (в), (д) или (з) блока газоразделения (8), или совмещение процессов разделения и гидрирования в звеньях (а) и/или (в) и/или (г) и/или (и) блока газоразделения (8) в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(б) звена очистки водородсодержащего газа от углеводородов и/или диоксида углерода и/или оксида углерода и/или азота и/или кислорода в адсорберах методом переменного давления и/или переменной температуры и/или в мембраных аппаратах с дальнейшим использованием очищенного водородсодержащего газа в качестве технологического реагента;

(в) звена деэтанизации фракции С2 и выше, вырабатываемой в звене (а) блока газоразделения (8), или деэтанизации пирогаза, поступающего из блока осушки (7), или деэтанизации фракции С3 и ниже, вырабатываемой в звене (г) блока газоразделения (8), обеспечивающего разделение потока в ректификационной колонне или системе ректификационных колонн на этан-этиленовую фракцию или фракцию С2 и ниже и фракцию С3 и выше, или пропан-пропиленовую фракцию, или совмещение процессов разделения и гидрирования пирогаза или фракции С2 и выше или фракции С3 и ниже в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза или фракции С2 и выше или фракции С3 и ниже в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и выше направляют для разделения в звено (г) или (е) блока газоразделения (8) или в качестве рециклового потока – в блок смешения (2), пропан-пропиленовую фракцию направляют для разделения в звено (ж) или (з) блока газоразделения (8) или в качестве рециклового потока – в блок смешения (2);

(г) звена депропанизации пирогаза, поступающего из блока осушки (7) или звена (з) блока газоразделения (8), или депропанизации фракции С3 и выше, поступающей из звена (в) или (з) блока газоразделения (8), обеспечивающего разделение пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию или фракцию С3 и ниже и фракцию С4 и выше или совмещение процессов разделения и гидрирования пирогаза или фракции С3 и выше в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и ниже направляют в звено (а), (в) или (з) блока газоразделения (8), пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8);

(д) звена разделения этан-этиленовой фракции, вырабатываемой в звене (а), (в) или (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на этилен высокой чистоты и этан, направляемый рецикловым потоком в блок смешения (2), или совмещение процессов разделения и гидрирования этан-этиленовой фракции в присутствии водорода с соответствующим превращением ацетиленовых углеводородов этан-этиленовой фракции в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(е) звена разделения фракции С3 и выше, вырабатываемой в звене деэтанизации (в) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию и фракцию С4 и выше или пропан-пропиленовую и бутан-бутиленовую фракции и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8), пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8), фракцию С4 и выше выводят в качестве товарного продукта или направляют рецикловым потоком в блок смешения (2), фракцию С4 выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком – в блок смешения (2), фракцию С5 и выше используют в качестве компонента бензина и отводят на сторону;

(ж) звена разделения пропан-пропиленовой фракции, вырабатываемой в звене (в), (г) или (з) блока газоразделения (8), обеспечивающего разделение ее в ректификационной колонне или системе ректификационных колонн на чистый пропилен и пропан, направляемый рецикловым потоком в блок смешения (2) или выводимый в качестве товарного продукта, или совмещение процессов гидрирования и разделения пропан-пропиленовой фракции с ее предварительным гидрированием в присутствии водорода с соответствующим превращением метилацетилена и пропадиена в газовой или жидкой фазе на катализаторах с последующим разделением полученного гидрогенизата в ректификационной колонне или системе ректификационных колонн;

(з) звена гидрирования пирогаза, поступающего из блока осушки (7), или гидрирования этан-этиленовой фракции, поступающей из звена (д) блока газоразделения (8), или гидрирования С2 и ниже, поступающей из звена (в) блока газоразделения (8), или гидрирования пропан-пропиленовой фракции, поступающей из звена (ж) блока газоразделения (8), или гидрирования фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), или гидрирования фракции С4 и выше, поступающей из звена (е) блока газоразделения (8), обеспечивающего превращение ацетиленовых и/или диеновых компонентов в соответствующие алкеновые соединения в реакторе гидрирования на катализаторе в присутствии водорода в одну или несколько стадий с промежуточным охлаждением, при этом продукты реакции далее в зависимости от углеводородного сырья и вырабатываемой продукции газохимического производства направляют в звено (а), (в), (г), (д), (е) или (ж) блока газоразделения (8);

(и) звена разделения фракции С4 выше, поступающей из звена (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на бутан-бутиленовую фракцию и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8), при этом бутан-бутеновую фракцию выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком – в блок смешения (2), фракцию С5 и выше выводят в качестве компонента бензина;

(9) блок метатезиса, состоящий из:

(а) звена метатезиса, обеспечивающего протекание реакции между фракцией С4 и ниже, поступающей из звена (е) блока газоразделения (8) и содержащей бутен-1 и бутен-2, и этиленом, поступающим из звена (д) блока газоразделения (8), с образованием пропилена и изомеризации бутена-1 в бутен-2;

(б) звена разделения продуктов метатезиса, поступающих из звена (а) блока метатезиса (9), в системе ректификационных колонн с выделением товарных продуктов: чистого пропилена или пропилена и изобутана, или пропилена, изобутана и изобутена, и непрореагировавших компонентов фракции С4 и ниже, которые возвращают в звено (ж) блока газоразделения (8) или на блок смешивания (2) в качестве рецикла.

2. Производство по п. 1, отличающееся тем, что в качестве углеводородного сырья используют этановую фракцию.

3. Производство по п. 1, отличающееся тем, что в качестве углеводородного сырья используют фракцию легких углеводородных газов в виде смеси пропана и бутанов или отдельных компонентов.

4. Производство по п. 1, отличающееся тем, что в качестве углеводородного сырья используют жидкую углеводородную фракцию нефтяного происхождения: нафту и/или газойль.

5. Производство по п. 1, отличающееся тем, что в качестве углеводородного сырья используют этановую фракцию, и/или фракцию углеводородных газов, и/или нафту, и/или газойль, поступающие отдельными или полностью и/или частично смешанными потоками.

6. Производство по п. 5, отличающееся тем, что все виды углеводородного сырья перерабатывают на унифицированных технологических линиях.

7. Производство по п. 6, отличающееся тем, что унифицированные технологические линии при переработке конкретного вида углеводородного сырья адаптируют в индивидуальные технологические линии согласно его пиролитическими свойствами путем байпасирования неспецифических блоков и/или звеньев.

8. Производство по п. 7, отличающееся тем, что унифицированную технологическую линию при переработке этановой фракции адаптируют в индивидуальную технологическую линию путем байпасирования блока подготовки сырья (1) и звена (ж) блока газоразделения (8).

9. Производство по п. 7, отличающееся тем, что унифицированную технологическую линию при переработке нафты и/или газойля адаптируют в индивидуальную технологическую линию путем байпасирования звена (в) блока подготовки сырья (1).

10. Производство по п. 6, отличающееся тем, что блоки и звенья, не вошедшие в одну индивидуальную технологическую линию, могут быть использованы в работе других параллельно работающих линий.

11. Производство по п. 6, отличающееся тем, что все аналогичные блоки и звенья унифицированных технологических линий соединяют между собой системами вспомогательных трубопроводов, объединяющих соответствующие трубопроводы подачи исходного сырья, реагентов и энергоносителей и соответствующие трубопроводы вывода продукции, стоков и энергоносителей в самостоятельные контуры.

12. Производство по п. 1, отличающееся тем, что в звене (а) блока подготовки сырья (1) используют фильтры, работающие при постоянной скорости фильтрации.

13. Производство по п. 1, отличающееся тем, что в звене (б) и звене (в) блока подготовки сырья (1) в качестве адсорбента используют цеолиты NaA или СаА.

14. Производство по п. 1, отличающееся тем, что нагревательные змеевики реакционных печей блока термического расщепления (3) для каждого потока формируют в комплексы из вертикальных труб в соответствии с гидродинамическими, теплотехническими и химическими особенностями процесса пиролиза углеводородного сырья.

15. Производство по п. 14, отличающееся тем, что комплексы из вертикальных труб нагревательных змеевиков реакционных печей линейной или U–образной формы формируют последовательным объединением двух труб меньшего диаметра в одну трубу большего диаметра.

16. Производство по п. 15, отличающееся тем, что комплексы из вертикальных труб нагревательных змеевиков реакционных печей линейной или U–образной формы формируют последовательным разделением одной трубы на две или более труб того же диаметра.

17. Производство по п. 1, отличающееся тем, что из состава блока первичного фракционирования и водной промывки (4) исключают звено (а).

18. Производство по п. 1, отличающееся тем, что в блоке осушки (7) в качестве адсорбента используют цеолит КА и/или NaA.

19. Производство по п. 1, отличающееся тем, что в ректификационных колоннах звеньев (а) и (б) блока первичного фракционирования и водной промывки (4), звеньев (а) и (б) блока щелочной очистки (6), звеньев (а), (б) (в), (г), (д), (е), (ж), (и) блока газоразделения (8) и звена (б) блока метатезиса (9) используют внутренние контактные устройства системы ПЕТОН.

20. Производство по п. 1, отличающееся тем, что в блоке щелочной очистки (6) в звенья (а) и (б) периодически подают углеводородную фракцию собственного производства или со стороны для удаления склонных к полимеризации нежелательных примесей.

| Способ консервирования битой птицы замораживанием | 1930 |

|

SU19902A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2006 |

|

RU2315800C2 |

| JP 2007262095 A, 11.10.2007 | |||

| US 20120053383 A1, 01.03.2012 | |||

| US 7128827 B2, 31.10.2006 | |||

| WO 2012099679 A1, 26.07.2012 | |||

| CN 103524284 A, 22.01.2014. | |||

Авторы

Даты

2018-10-23—Публикация

2017-12-29—Подача