Предлагаемый диагностический комплекс относится к автоматизированным средствам контроля технического состояния артиллерийских боеприпасов, предназначен для осуществления контроля состояния защитного лакокрасочного покрытия боеприпасов, оценки площади дефектов покрытия, принятия решения о годности боеприпасов для боевого применения и хранения, целесообразности назначения на ремонт.

Наиболее характерными дефектами, защитного лакокрасочного покрытия являются:

- меление - процесс разрушения пигментированной лакокрасочной пленки, происходящий в результате фотохимических процессов и приводящий к образованию свободных частиц пигмента, легко удаляемых при протирании покрытия;

- выветривание - процесс разрушения покрытия в результате эрозии, износа поверхностного слоя, возможно частичное обнажение металла;

- растрескивание - появление на покрытии сетки трещин;

- отслаивание - нарушение адгезии покрытия с металлом;

- пузыри образование сыпи и пузырей в результате проникновения влаги под пленку;

- коррозия - признаки явного разрушения окрашенного металла.

Вышеперечисленные дефекты приводят к возникновению серьезного дефекта на поверхности элементов артиллерийских боеприпасов -коррозионному поражению.

Степень коррозионного поражения в настоящее время определяют визуальными методами контроля. Размер площади коррозионного поражения оценивается с помощью специально изготовленного трафарета из прозрачного материала (калька, тонкое органическое стекло, целлулоид, полиэтиленовая пленка) с нанесенной на него сеткой ячеек [1]. Размеры ячеек для трафаретов выбирают в зависимости от площади осматриваемой поверхности. Метод заключается в наложении трафарета на осматриваемую поверхность и подсчета количества квадратов с продуктами коррозии. Квадрат считается заполненным, если продукт коррозии занимает более половины площади квадрата.

Степень поражения коррозией в процентах вычисляют по формуле (1):

где n - число квадратов с наличием коррозии на 50% и более;

N - общее число квадратов на поверхности образца.

По результатам измерения коррозионных очагов вычисляют степень коррозионного поражения по формуле (2):

где n - количество очагов (квадратов) с наличием коррозии, шт.;

Si - площадь отдельного коррозионного очага, см2;

So - площадь оцениваемой поверхности, см2 (определяется по специальной таблице учитывающей калибр боеприпаса).

По степени коррозионного поражения определяют степень коррозии боеприпаса и принимают решение о годности боеприпасов для боевого применения и хранения и целесообразности ремонта партии.

Если Sk>10% - коррозия сильная, если Sk=(5-10)% коррозия средняя, если Sk<5% - коррозия слабая.

Используемый метод является неточным и требует больших трудовых затрат, особенно времени на проведение контрольных и вычислительных операций во время проведения технического осмотра боеприпасов.

Визуальный метод контроля состояния лакокрасочного покрытия не всегда позволяет определить наличие скрытых дефектов защитного покрытия и начало развития коррозионного поражения.

Известны способы контроля и оценки дефектов диэлектрических и магнитодиэлектрических покрытий на поверхности металла [2].

Недостатками предлагаемых устройств реализующих способы контроля и оценки дефектов, диэлектрических и магнитодиэлектрических покрытий на поверхности металла являются невозможность их применения для контроля состояния защитного лакокрасочного покрытия боеприпасов и расчета общей площади, обнаруживаемых дефектов, детализации нахождения дефекта на поверхности боеприпаса.

Технической задачей изобретения является диагностический комплекс для контроля состояния защитного лакокрасочного покрытия артиллерийских боеприпасов позволяющий с высокой точностью определять наличие дефектов защитного покрытия боеприпасов, определять место дефекта на боеприпасе и рассчитывать общую площадь дефекта, формировать решение о годности боеприпасов для боевого применения и хранения, целесообразности назначения на ремонт.

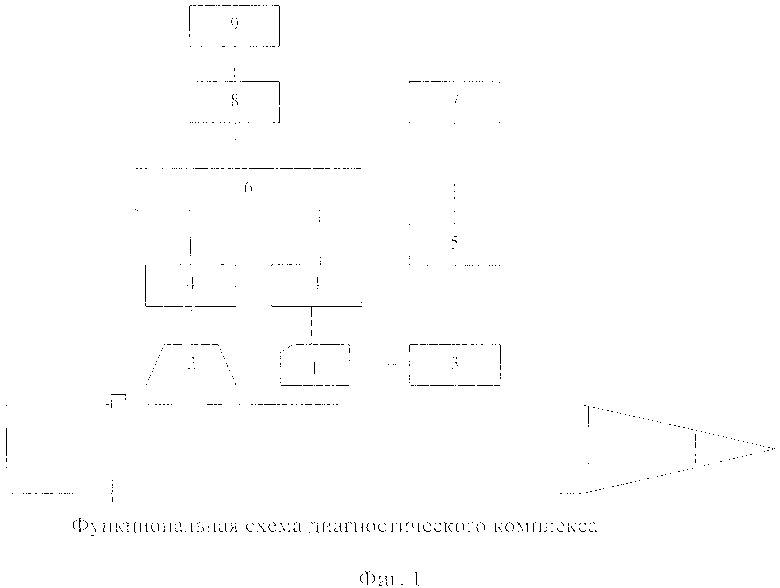

Техническая задача достигается тем, что для обнаружения дефектов в лакокрасочном покрытии на металле, оценки их относительной величины, принятия решения о состоянии защитного покрытия осуществляется с помощью диагностического комплекса контроля состояния лакокрасочного покрытия артиллерийских боеприпасов состоящего из устройства с антеннами 1, приемных вибраторов 2, управляющего устройства 3, усилителя 4, устройства генерирования СВЧ энергии 5, согласующего устройства времени, шага измерений 6, устройства возбуждения электромагнитных волн 7, устройства ввода, вывода параметров, внутреннего диагностирования 8, ПЭВМ с программным обеспечением 9.

Функциональная схема диагностического комплекса показана на фиг. 1.

Результатом диагностики является определение состояния защитного лакокрасочного покрытия, выявление очагов коррозионного поражения, расчет площади коррозионного поражения и принятие решения о годности боеприпаса для боевого применения и длительного хранения, целесообразности назначения на ремонт с целью восстановления защитного лакокрасочного покрытия. Для этого в комплекс входит подсистема согласования параметров измерения, размеры контролируемых деталей, а программное обеспечение ПЭВМ содержит электронный чертеж контролируемого боеприпаса и позволяет отображать участок с дефектом лакокрасочного покрытия на чертеже. Информация о состоянии контролируемого боеприпаса выводится на экран монитора в форме, удобной для восприятия и печатный бланк.

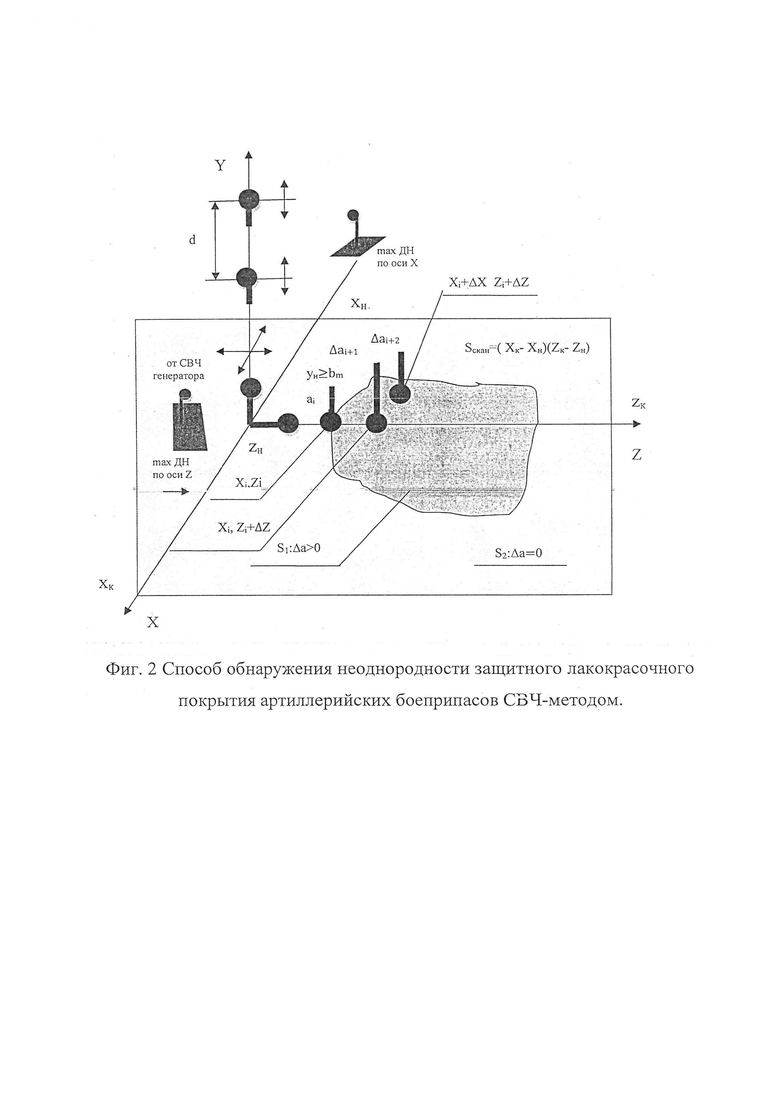

В комплексе реализован СВЧ способ обнаружения и оценки дефектов защитного диэлектрического покрытия (фиг. 2).

Суть СВЧ способа контроля состояния защитного лакокрасочного покрытия боеприпасов заключается в следующем. С помощью генератора СВЧ-диапазона создается электромагнитное поле поверхностных медленных волн вдоль расположенного на металлическом корпусе элемента боеприпаса лакокрасочного покрытия. С помощью системы приемных вибраторов в начальной точке измерений (х1, z1), расположенной на линии максимума диаграммы направленности в дальней зоне генератора возбуждения медленной поверхностной волны, направленной вдоль оси Z, измеряется напряженность поля Е поверхностной волны в нормальной плоскости относительно направления ее распространения (в точке у). Перемещая приемный вибратор на шаг d, можно измерить напряженность поля поверхностной волны в точке (y+d). После этого рассчитывается коэффициент нормального затухания a1 из выражения:

где Е(у1) и Е(у1+d) - напряженности поля поверхностной волны в нормальной плоскости относительно направления распространения в разнесенных точках измерений (у1) и (у1+d);

d - расстояние между точками измерений (шаг)

Мерой параметров неоднородностей покрытия является отклонение распределения напряженности поля в зоне дифракции от экспоненциального E(у)=Eoexp[-а(у)у], характерного для зоны покрытия без неоднородностей или, что то же самое, непостоянство a(у). Отклонение напряженности поля от экспоненциального есть результат интерференции полей поверхностной медленной волны с рассеянно отраженной от неоднородности быстрой волны (являющейся результатом дифракции медленной поверхностной волны на неоднородности) вне слоя (у≥b) для геометрической неоднородности любого типа, так как она может быть аппроксимирована суммой клиновидных неоднородностей при малом шаге Δz или внутри слоя (у<b), где также любая электрофизическая неоднородность может быть сведена к геометрической неоднородности.

Далее переводят приемный вибратор в следующую точку, делая постоянный, либо адаптивно изменяющийся относительно величины изменения коэффициента затухания шаг d и повторяют измерения. Вычисляют все значения aj где j ∈ [1, …, n-1] - количество точек измерений, и рассчитывают среднее значение коэффициента затухания

Определяют максимальное отклонение коэффициента затухания Δamax

и сравнивают его значение с пороговым Δапорог, величина которого назначается по необходимой точности локализации неоднородности или по метрологическим соображениям, например, пороговой точности измерения Е, а и т.д. Можно также сравнивать счетную сумму по индексу j модулей всех отклонений, сравнивая ее с назначенной пороговой величиной. В микропроцессорном устройстве запоминаются координаты этой точки сканирования и значение

Делают шаг Δzl в направлении максимума ДН и производят аналогичный цикл измерений коэффициента затухания в следующей точке (xi, zi+Δzl). Если среднее значение коэффициента затухания аср вточке (xi, zi) отличается от аср в точке (xi, zi+Δzl), то следующий шаг в направлении максимума ДН (оси Z) - Δz выбирается адаптивно из условия

где с1 и с2 - коэффициенты пропорциональности, имеющие постоянные значения.

Повторяют цикл измерения Δamax по направлению максимума ДН в пределах заданного изменения размера покрытия по оси Z от начального Zн до конечного Zк.

Делают шаг Δxl, перемещая апертуру излучателя и приемные вибраторы, и производят измерения Δamax по направлению максимума ДН по оси Z в обратном направлении от Zк до Zн. Цикл измерения Δamax повторяется. При этом возможно адаптивное изменение Δxi и Δyj подобно Δzn.

В микропроцессорном устройстве запоминается массив дискретных значений Δа по всем дискретным точкам измерений и строится график значений Δа по поверхности X, Z.

Определяют границы неоднородностей и площади поверхностей S1, где Δα≠0, и S2, где Δα=0, а по соотношению S1/(S1+S2) судят об относительных размерах локализованной в области S1 неоднородности (фиг. 2).

Вычисляют «информативный» объем

и определяют интегральный параметр V/S1, характеризующий неоднородность.

Для устранения погрешности от влияния конечных размеров площади сканирования переводят излучатель и приемные вибраторы так, чтобы максимум диаграммы направленности был направлен по оси X и определяют коэффициент затухания по алгоритму, как и для рассмотренного выше случая, когда максимум ДН был направлен по оси Z. Результаты измерений и вычислений усредняют в каждой дискретной точке.

Для реализации используемого способа применяют два излучателя поверхностных волн по осям X и Z работающих от генератора СВЧ через управляющее устройство.

Использование диагностического комплекса для контроля состояния защитного лакокрасочного покрытия артиллерийских боеприпасов позволит сократить время проведения контрольных мероприятий, выявить дефекты, скрытые от визуального контроля и принять контролирующему лицу обоснованное решение о состоянии лакокрасочного покрытия боеприпаса и годности боеприпаса к боевому применению, хранению, целесообразности назначения на ремонт партии боеприпасов.

Используемая литература

1. Инструкция по техническому осмотру боеприпасов ТО-91. М.: Воениздат,1992. 72 с.

2. Дмитриев Д.А., Федоров Н.П., Федюнин П.А., Русин В.А. Поверхностные волны и микроволновые устройства контроля электрофизических параметров магнитодиэлектрических покрытий на металле: Монография / Под ред. Н.П. Федорова. М.: Изд-во Машиностроение-1, 2004. 196 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лазерный способ определения технического состояния боеприпасов и их элементов | 2019 |

|

RU2736816C1 |

| СВЧ СПОСОБ ЛОКАЛИЗАЦИИ НЕОДНОРОДНОСТЕЙ В ДИЭЛЕКТРИЧЕСКИХ И МАГНИТОДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ НА МЕТАЛЛЕ И ОЦЕНКА ИХ ОТНОСИТЕЛЬНОЙ ВЕЛИЧИНЫ | 2002 |

|

RU2256165C2 |

| СВЧ-СПОСОБ ИНТРОСКОПИИ НЕОДНОРОДНОСТИ ДИЭЛЕКТРИЧЕСКИХ И МАГНИТОДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ ПОВЕРХНОСТНОЙ МЕДЛЕННОЙ ВОЛНОЙ | 2005 |

|

RU2301987C1 |

| СВЧ СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ НЕОДНОРОДНОСТЕЙ В ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ НА МЕТАЛЛЕ | 2012 |

|

RU2507506C2 |

| СВЧ-СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОЙ ВЛАЖНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ НА МЕТАЛЛЕ И УСТРОЙСТВО, РЕАЛИЗУЮЩЕЕ СПОСОБ | 2006 |

|

RU2338179C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ ДЕФЕКТОВ В ДИЭЛЕКТРИЧЕСКИХ И МАГНИТОДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2023 |

|

RU2803321C1 |

| Мобильный пункт ремонта боеприпасов | 2019 |

|

RU2700860C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ ДЕФЕКТОВ В МНОГОСЛОЙНЫХ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ В ДИАПАЗОНЕ СВЧ | 2019 |

|

RU2730053C1 |

| СПОСОБ ПЕРЕВОДА БОЕВОГО СНАРЯДА ОСНОВНОГО НАЗНАЧЕНИЯ В ГРУППУ БОЕПРИПАСОВ УЧЕБНО-ПРАКТИЧЕСКОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2356007C2 |

| СВЧ-УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ПАРАМЕТРОВ И ОЦЕНКИ ДЕФЕКТОВ В МНОГОСЛОЙНЫХ ДИЭЛЕКТРИЧЕСКИХ И МАГНИТОДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ | 2020 |

|

RU2759151C1 |

Изобретение относится к области автоматизированного контроля боеприпасов. Диагностический комплекс для контроля состояния защитного лакокрасочного покрытия артиллерийских боеприпасов состоит из устройства с антеннами, приемных вибраторов, управляющего устройства, усилителя, устройства генерирования СВЧ-энергии, согласующего устройства времени, шага измерений, устройства возбуждения электромагнитных волн, устройства ввода, вывода параметров, внутреннего диагностирования, ПЭВМ с программным обеспечением. Программное обеспечение позволяет отображать участок с дефектом лакокрасочного покрытия на чертеже боеприпаса. Генератор СВЧ-диапазона выполнен с возможностью создания электромагнитного поля поверхностной медленной волны, направленной вдоль защитного лакокрасочного покрытия на боеприпасе в двух направлениях X и Z, приемные вибраторы выполнены с возможностью перемещения с заданным шагом. Технический результат заключается в обеспечении возможности определения места и общей площади дефекта лакокрасочного покрытия. 2 ил.

Диагностический комплекс для контроля состояния защитного лакокрасочного покрытия артиллерийских боеприпасов, состоящий из устройства с антеннами, приемных вибраторов, управляющего устройства, усилителя, устройства генерирования СВЧ-энергии, согласующего устройства времени, шага измерений, устройства возбуждения электромагнитных волн, устройства ввода, вывода параметров, внутреннего диагностирования, ПЭВМ с программным обеспечением, позволяющим отображать участок с дефектом лакокрасочного покрытия на чертеже боеприпаса, при этом генератор СВЧ-диапазона выполнен с возможностью создания электромагнитного поля поверхностной медленной волны, направленной вдоль защитного лакокрасочного покрытия на боеприпасе в двух направлениях X и Z, приемные вибраторы выполнены с возможностью перемещения с заданным шагом.

| СВЧ СПОСОБ ОБНАРУЖЕНИЯ НЕОДНОРОДНОСТЕЙ В ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2015 |

|

RU2604094C1 |

| СВЧ СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ НЕОДНОРОДНОСТЕЙ В ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЯХ НА МЕТАЛЛЕ | 2012 |

|

RU2507506C2 |

| US 5514970 A1, 07.05.1996 | |||

| CN 102112831 A, 29.06.2011. | |||

Авторы

Даты

2019-08-14—Публикация

2017-01-11—Подача