Изобретение относится к области неразрушающего контроля, измерительной техники, способам автоматизации средств контроля технического состояния изделий и может быть использовано для контроля и диагностики технического состояния боеприпасов и их элементов при производстве, хранении, техническом обслуживании.

Известно, что в настоящее время способ определения технического состояния боеприпасов в процессе эксплуатации (хранении) базируется в основном на визуальном внешнем осмотре. Первоначально в ходе технических осмотров (контроле) с применением приспособлений, измерительного инструмента или без них обнаруживаются видимые дефекты, по которым нельзя однозначно установить техническую пригодность боеприпаса к боевому применению. Но существуют и невидимые скрытые дефекты, которые могут быть обнаружены только в процессе применения боеприпаса или проведения с ним лабораторных или полигонных испытаний. К скрытым дефектам можно отнести: коррозионное поражение поверхности, где визуально нельзя с высокой точностью определить вид и степень коррозии; растрескивание взрывчатого вещества разрывного заряда или шашки детонатора, состояние внутренней поверхности металла гильзы и т.п.

Известно, что при проведении измерений при техническом контроле боеприпасов при сборке и ремонте применяются способы, основывающиеся на выполнении большого количества механических операциях с затрачиванием большого времени на измерения и контроль с применением ручного труда [1], при этом отдельные выполняемые работы считаются опасными, т.к. работы проводятся с порохами и взрывчатыми веществами. При этом контроль технического состояния определяется визуально по механическим инструментам и приспособлениям, разработанным в прошлом столетии [2-8], и носит приблизительный характер.

Лазерный способ определения технического состояния боеприпасов в процессе эксплуатации (сборки, хранении, ремонте) базируется на выявлении и измерении параметров дефектов на особо опасных изделиях методом неразрушающего контроля.

Сущность изобретения заключается в том, что направляется луч лазера к поверхности исследуемой области. Отраженный поток фиксируется приемным устройством, в котором имеется возможность обрабатывать отраженный лазерный поток по двум составляющим: по изменению длины волны и фиксации временного интервала между падающим и отраженным импульсом отдельных лучей лазерного потока при взаимодействии с материалом элемента боеприпаса или элементом выстрела.

В настоящее время применяют ряд способов неразрушающего контроля для диагностики, контроля и определения технического состояния боеприпасов.

Известен визуальный способ контроля технического состояния [9].

Недостаткам данного способа следует отнести низкую достоверность и чувствительность, он не позволяет определить наличие скрытых дефектов на проверяемой поверхности, поэтому такой способ контроля применяется в начале технического контроля для поиска явных поверхностных дефектов (трещин, открытых раковин и т.п.) при техническом осмотре боеприпасов в процессе хранения или при ремонте.

Известен ультразвуковой способ контроля технического состояния боеприпасов [10], который применяется для определения технического состояния реактивных боеприпасов (РБ). Данный способ основывается на излучении импульсов ультразвуковых волн устройством излучателем. При излучении основная часть импульса уходит через корпус реактивного боеприпаса, а малая доля отражается обратно - тем самым образуя первый пик. Так как основная доля всегда хорошо проходит вглубь РБ, то реверберации в верхнем слое быстро ослабевают и на экране амплитуда пиков убывающая. В случае же если на пути акустической волны встречаются дефекты (полости, трещины) то в этом случае дефект препятствует уходу сигнала - реверберации в первом слое мощные. В случае если дефекты находятся внутри РБ, то скорость передачи будет отличной от эталона, так же отличной будет их частота и фаза.

Недостатками данного способа является то, что перед измерением необходимо освободить контролируемый материал от неплотно прилегающих наслоений, под которыми может образоваться прослойка воздуха, не пропускающая ультразвук, а затем сгладить неровности для обеспечения стабильного акустического контакта. Подготовку поверхности проводят вручную (шабером, металлической щеткой, наждачной шкуркой).

Известен СВЧ-способ для обнаружения и оценки состояния защитного лакокрасочного покрытия артиллерийских боеприпасов, заключающемся в распространении СВЧ-диапазона электромагнитным полем поверхностной медленной волны направленной вдоль защитного лакокрасочного покрытия на боеприпасе в двух направлениях X и Z, приеме отраженной волны измерении напряженности поля в номинальной плоскости [11].

Недостатками данного способа является то, при применении используется громоздкое оборудование, имеется привязанность к координатам нахождения передатчика измерений.

Известен рентгеновский способ определения технического состояния боеприпасов. Данный способ основан на поглощении лучей плотными средами. Чем белее плотная структура, тем меньше лучей пройдет наружу. Если внутри корпуса изделия есть трещины, раковины, отслоения и прочие полые дефекты, то количество прохождения лучей здесь будет значительно большим. Регистрирующее устройство сможет выявить наличие дефекта, его размер, место положения и другие особенности [12].

Недостатками данного способа является зависимость правильной установки параметров контроля, оборудование имеет высокую стоимость, использование специальных расходных средств, для фиксации результата, наличие излучающего элемента способного нанести вред здоровью человека.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении точности и достоверности сведений о техническом состояния боеприпасов и их элементов при определении местонахождения дефекта, его размеров, вида и характера, при проведении технических осмотров, ремонте и сборке боеприпасов; автоматизации процесса измерительного контроля и его безопасности, исключив присутствие человека на опасных операциях.

Технический результат достигается тем, что в лазерном способе определения технического состояния боеприпасов, включающем измерение отраженного лазерного потока по двум составляющим: по изменению длины волны и фиксации временного интервала между падающим и отраженным импульсом отдельных лучей лазерного потока, осуществляется создание банка данных в виде фиксации изменения коэффициента отражения и длины волны падающего и отраженного света, измерения записываются так же и в файл формата AVI, полученные результаты используются при расчете значений амплитуд, периодов, частот, фаз исследуемых фрагментов поверхности боеприпасов и их элементов.

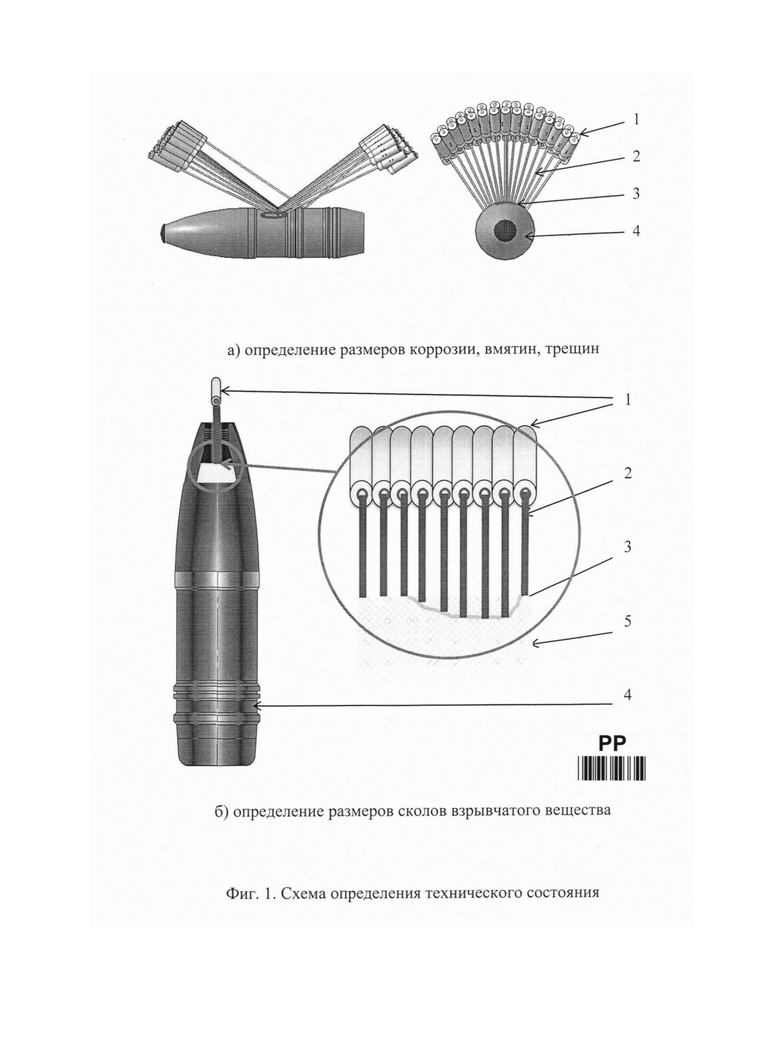

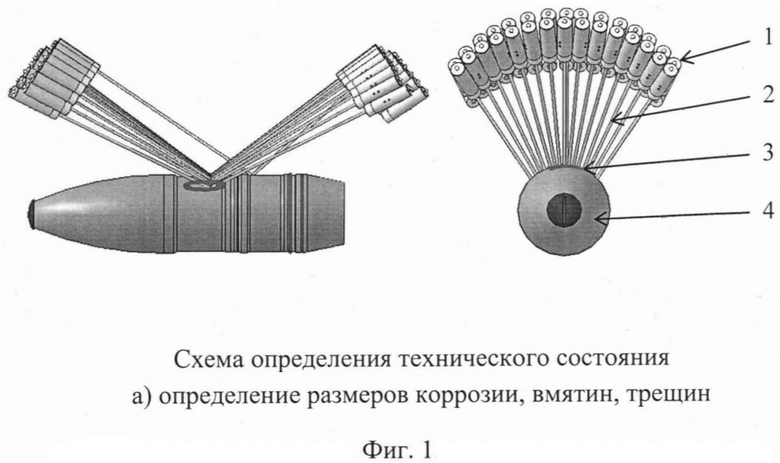

Предлагаемое изобретение иллюстрируется схемой (фиг. 1), где 1 - источник потока света и фотоприемник; 2 - подающий и отраженный сигналы; 3 - коррозия, вмятины, трещины, скол взрывчатого вещества; 4 - снаряд; 5 - взрывчатое вещество.

Преимущества заключается в нахождении ранее неизвестных дефектов и при дальнейших исследованиях определять их параметры и вносить в банк данных.

Принцип определения поверхностных дефектов лазерным способом заключается в следующем. Поверхность, свободная от дефектов, дает определенную плотность распределения рассеяния, причем вид этого рассеяния примерно одинаков для каждой точки поверхности. Дефекты поверхности изменяют вид распределения рассеяния излучения. Различные виды дефектов приводят к различному изменению плотности распределения пучка рассеянного излучения.

Для определения поверхностных дефектов на боеприпасе имеющим значительную длину корпуса по сравнению с диаметром применять сканирование его поверхности лазерным лучом, изменение положения которого в пространстве может осуществляться, например, с помощью вращающихся или вибрирующих зеркал.

При контроле протяженных изделий с помощью зеркального барабана производится сканирование изделия по строкам в направлении, перпендикулярном к его перемещению. Сканирование по длине изделия происходит за счет его собственного движения. Частота строчного сканирования определяется минимально обнаруживаемыми дефектами. Излучение лазера после отражения от объекта направляется оптической системой на регистрирующее устройство, где отраженный сигнал преобразуется в электрический и поступает на блок электронной обработки сигнала.

Позволяет определять наличие дефекта на поверхности боеприпасов, его детализация, расчет общей площади обнаруженных дефектов, как в горизонтальной, так и вертикальной проекциях, с возможностью запоминания измерений и вывода результатов контроля и диагностики на ПЭВМ.

Особенностью предлагаемого изобретения для определения размеров сколов является возможность повышения достоверности данных измерительного контроля, автоматизация и безопасность проводимых работ с боеприпасами при сборке, ремонте, техническом осмотре и приведении в окончательное снаряжение артиллерийских выстрелов при техническом контроле состояния боеприпасов.

Увеличения достоверности данных контроля, что позволяет принять правильное решение по отношению к количеству ремонтируемых боеприпасов, их технического состояния для принятия решения о дальнейшей эксплуатации, а так же дальнейшей сборки боеприпасов на технологическом потоке производства.

Предлагаемы способ, позволяет определять дефекты, как в ранее разработанных боеприпасах, так и вновь создаваемых.

Список источников

1. СТП 44А-Р-011-98 Выстрелы артиллерийские раздельно-гильзового и картузного заряжания. Измерительный контроль. Перечень контролируемых параметров. Выбор средств измерения. 1998, 76 с.

2. ГОСТ 7661-67. Глубиномеры индикаторные. Технические условия (переиздание). - М: ФГУП «СТАНДАРТИНФОРМ», 2008. - 6 с.

3. ГОСТ 427-75. Линейки измерительные металлические. Технические условия (переиздание). - М: Издательство стандартов, 1994. - 5 с.

4. ГОСТ 832-75. Щупы. Основные параметры. Технические требования (переиздание). - М.: Издательство стандартов, 1980. - 7 с.

5. ГОСТ 3749-77. Угольники поверочные 90°. Технические условия (переиздание) - М: ФГУП «СТАНДАРТИНФОРМ», 2008. - 10 с.

6. ГОСТ 13837-79. Динамометры общего назначения. Технические условия (переиздание). - М.: ФГУП «СТАНДАРТИНФОРМ», 2008. - 14 с.

7. ГОСТ 162-90. Штангенглубиномеры. Технические условия (переиздание). - М.: ИПК Издательство стандартов, 2001. - 6 с.

8. ГОСТ 8026-92. Линейки поверочные. Технические условия (переиздание). - М.: ИПК Издательство стандартов, 2008. - 10 с.

9. Инструкция по техническому осмотру боеприпасов (ТО-91). - М.: Воениздат, 1992. - 72 с.

10. Устройство для неразрушающего контроля технического состояния реактивных боеприпасов. Патент на полезную модель №163163 от 17.02.2015 г. Алчинов В.И., Спирин М.С., Куканов С.А. - 6 с.

11. Диагностический комплекс для контроля состояния защитного лакокрасочного покрытия артиллерийских боеприпасов. Патент на полезную модель №119786 от 11.01.2017 г. Евсюткин, А.В., Алчинов В.И., Устинов Е.М., Питайкин Д.А., Сонин Н.С.- 11 с.

12. Каневский, И.Н. Неразрушающие методы контроля: учеб. пособие / И.Н. Каневский, Е.Н. Сальникова. - Владивосток: Изд-во ДВГТУ, 2007. - 243 с.

13. Румянцев С.В. Радиационная дефектоскопия. Изд. 2-е. М.: Атомиздат, 1974. - 512 с.

14 ОСТ 7512-86 Контроль неразрушающий. Соединения сварные. Радиографический метод. - М.: ИПК Издательство стандартов, 1984. - 23 с.

14 ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. - М.: ФГУП «СТАНДАРТИНФОРМ», 2014. - 27 с.

15 Алешин Н.П., Щербинский В.Г. Радиационная, ультразвуковая и магнитная дефектоскопия металлоизделий. - М.: Высш. шк., 1991. - 271 с.

16 Неразрушающий контроль металлов и изделий: Справ. / Под ред. Г.С. Самойловича. - М.: Машиностроение, 1976. - 456 с.

17 Неразрушающий контроль. Россия. 1999-2000 гг.: Справ. / В.В. Клюев, Ф.Р. Соснин, С.В. Румянцев и др.; Под ред. В.В. Клюева. - М.: Машиностроение, 2001. - 616 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной закалки стволов орудий | 2017 |

|

RU2668531C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ЗАЩИТНОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2017 |

|

RU2697427C2 |

| Измерительно-информационный комплекс определения степени поражения наружной поверхности боеприпаса коррозией пятнами | 2018 |

|

RU2692525C1 |

| Способ определения глубины и площади коррозии на наружной поверхности боеприпасов и их элементов спектральным методом | 2018 |

|

RU2683809C1 |

| Способ определения фактического состояния канала ствола артиллерийских орудий и устройство для его реализации | 2023 |

|

RU2828997C1 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2325637C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

Изобретение относится к области измерительной техники и касается лазерного способа определения технического состояния боеприпасов и их элементов. Способ включает в себя направление луча лазера к поверхности исследуемой области с частотой строчного сканирования, определяемой минимально обнаруживаемыми дефектами, и фиксирование отраженного сигнала приемным устройством. Отраженный сигнал преобразуется в электрический и поступает на блок электронной обработки сигнала на ПЭВМ по двум составляющим: по изменению длины волны и фиксации временного интервала между падающим и отраженным импульсом отдельных лучей лазерного потока при взаимодействии с материалом элемента боеприпаса или элементом выстрела. Технический результат заключается в повышении точности и достоверности сведений о техническом состояния боеприпасов, автоматизации процесса измерительного контроля и повышении его безопасности. 4 з.п. ф-лы, 1 ил.

1. Лазерный способ определения технического состояния боеприпасов и их элементов, отличающийся тем, что луч лазера направляется к поверхности исследуемой области, при этом частота строчного сканирования определяется минимально обнаруживаемыми дефектами, затем отраженный поток фиксируется приемным устройством, в котором отраженный сигнал преобразуется в электрический, и поступает на блок электронной обработки сигнала на ПЭВМ по двум составляющим: по изменению длины волны и фиксации временного интервала между падающим и отраженным импульсом отдельных лучей лазерного потока при взаимодействии с материалом элемента боеприпаса или элементом выстрела.

2. Лазерный способ определения технического состояния боеприпасов и их элементов по п. 1, отличающийся тем, что дефекты поверхности изменяют вид распределения рассеяния излучения, различные виды дефектов приводят к различному изменению плотности распределения пучка рассеянного излучения.

3. Лазерный способ определения технического состояния боеприпасов и их элементов по п. 1, отличающийся тем, что для определения поверхностных дефектов на боеприпасе, имеющем значительную длину корпуса по сравнению с диаметром, применяется сканирование его поверхности лазерным лучом, изменение положения которого в пространстве осуществляется с помощью вращающихся или вибрирующих зеркал.

4. Лазерный способ определения технического состояния боеприпасов и их элементов по п. 1, отличающийся тем, что включает в себя создание банка данных в виде фиксации изменения коэффициента отражения и длины волны падающего и отраженного света, измерения записываются также и в файл формата AVI, полученные результаты используются при расчете значений амплитуд, периодов, частот, фаз исследуемых фрагментов поверхности боеприпасов и их элементов.

5. Лазерный способ определения технического состояния боеприпасов и их элементов по п. 1, отличающийся тем, что при контроле протяженных изделий с помощью зеркального барабана производится сканирование изделия по строкам в направлении, перпендикулярном к его перемещению, при этом сканирование по длине изделия происходит за счет его собственного движения, а частота строчного сканирования определяется минимально обнаруживаемыми дефектами.

| Способ определения глубины и площади коррозии на наружной поверхности боеприпасов и их элементов спектральным методом | 2018 |

|

RU2683809C1 |

| Полуавтоматический электрокопировальный фрезерный станок для обработки фасонных контуров больших размеров, в частности самолетных шаблонов | 1948 |

|

SU86730A1 |

| US 2015254828 A1, 10.09.2015 | |||

| JP 2013087967 A, 13.05.2013. | |||

Авторы

Даты

2020-11-20—Публикация

2019-11-12—Подача