Мобильный пункт ремонта боеприпасов (далее - МПБР) предназначен для проведения капитального ремонта артиллерийских боеприпасов калибра 37-152 мм и минометных боеприпасов калибра 82, 120 мм. Мобильный пункт ремонта боеприпасов применяется на артиллерийских арсеналах или предприятиях промышленности, не имеющих стационарных площадей для проведения капитального ремонта боеприпасов.

Известен мобильный ремонтно-диагностический комплекс (передвижная ремонтная мастерская) по Патенту RU №2245805, В60Р 3/14, 3/345, 2003 г. Данный мобильный ремонтно-диагностический комплекс содержит самоходное транспортное средство с установленным на него корпусом ремонтной мастерской, в котором установлены технологические рабочие места, оснащенные технологическим инструментом и оборудованием по профилю работ, подлежащих выполнению на обслуживаемом изделии, средства жизнеобеспечения, связи, навигации и топографической привязки, комплект запасного имущества и принадлежностей по профилю обслуживаемого изделия, съемный защитный тент с элементами крепления. Однако этот комплекс не предназначен для ремонта боеприпасов.

Известен мобильный ремонтно-диагностический комплекс, изложенный в описании к патенту RU №66827 U1, опубл. 10.09.2007, относящийся к перебазируемым ремонтным органам для контроля, диагностики, технического обслуживания и ремонта сложных технических систем (СТС) (включая системы вооружений и военной техники) в местах их эксплуатации.

Мобильный ремонтно-диагностический комплекс (РДК) содержит самоходное транспортное средство и закрепленный на нем с возможностью передвижения корпус ремонтной мастерской, оснащенный средствами жизнеобеспечения, связи, навигации и топопривязки, технологическими рабочими местами, технологическим оборудованием, запасными частями и принадлежностями по профилю обслуживаемого изделия, съемным защитным тентом с элементами крепления.

Мобильный ремонтно-диагностический комплекс содержит встроенную автоматизированную систему управления процессами и ресурсами (АСУ ПР) на основе компьютера с размещенными в его памяти базой справочных данных по обслуживаемым техническим системам, каталожной базой данных по составным частям обслуживаемых технических систем, базой данных электронного архива эксплуатационной и ремонтной документации по обслуживаемым техническим системам, базой данных запасного имущества, материалов и принадлежностей в составе РДК и в комплектах обслуживаемых изделий и выносного терминала автоматизированного рабочего места (АРМ) для контроля и диагностики составных частей обслуживаемой технической системы, соединенного каналом удаленного доступа с компьютером встроенной АСУ ПР, при этом перед выездом РДК для проведения конкретного вида работ на конкретной технической системе в базы данных АСУ ПР загружают документы по профилю данной системы, по прибытии на место работ выносной терминал располагают на месте проведения работ непосредственно у обслуживаемой составной части изделия, причем терминал укомплектовывают измерительными модулями и модулями формирования стимулирующих воздействий, подключаемыми к соответствующим точкам контролируемых составных частей обслуживаемой и ремонтируемой технической системы.

Однако этот комплекс также не предназначен для ремонта боеприпасов.

Известно техническое решение по патенту на полезную модель RU 44602(13) U1 «Передвижной ремонтно-диагностический комплекс «Редиком» (далее ПРДК «Редиком»), являющийся наиболее близким аналогом и принятый в качестве прототипа по отношению к заявленному техническому решению.

ПРДК «Редиком» представляет собой комплект ремонтных мастерских для раздельного ремонта СЧ сложных технических систем (преимущественно РЭС - РЛС и АСУ) на местах их дислокации.

ПРДК «Редиком» включает в свой состав объединенные линиями связи:

- мастерскую для диагностики и ремонта типовых сменных элементов из состава АСУ;

- мастерскую для диагностики и ремонта ТСЭ из состава РЛС;

- мастерскую для диагностики и ремонта устройств электропитания;

- мастерскую для ремонта электромеханических, механических и гидравлических узлов и деталей;

- метрологическую лабораторию;

- передвижное хранилище запасных частей;

- пункт управления ПРДК «Редиком».

Все составные части ПРДК «Редиком» размещены в передвижных контейнерах, которые могут быть установлены на автомобильных прицепах, самодвижущихся гусеничных шасси или на платформах железнодорожного транспорта.

Каждый контейнер имеет систему жизнеобеспечения, включающую фильтровентиляционную установку, устройства кондиционирования и климат-контроля, автономную отопительную систему, радио- и телефонные средства связи, входные коробки для разъемов внешнего электропитания и телефонной связи, а также вентиляционные люки, клапаны избыточного давления, средства пожаротушения, установленные в корпусе контейнера.

Однако этот комплекс также не приспособлен для ремонта боеприпасов.

Техническим результатом заявляемого изобретения является создание мобильного передвижного комплекса по ремонту боеприпасов, позволяющего эффективно и безопасно производить капитальный ремонт артиллерийских боеприпасов и минометных боеприпасов на артиллерийских арсеналах или предприятиях промышленности, не имеющих стационарных площадей для проведения капитального ремонта боеприпасов.

Заявляемый технический результат достигается тем, что мобильный пункт ремонта боеприпасов, выполнен в виде специализированных производственных модулей, размещенных в отдельных передвижных контейнерах, оснащенных оборудованием. Модули размещены в двадцати четырех стандартных транспортных контейнерах.

Использование такого количества контейнеров позволяет наиболее рационально разместить в них необходимое для ремонта оборудование.

МБПР содержит модуль подготовки метательных зарядов к ремонту, модуль ремонта зарядов и чистки гильз, модуль ремонта гильз, модуль окраски и сушки лакокрасочного покрытия гильз, модуль ремонта метательных зарядов, модуль сборки зарядов, модуль упаковывания метательных зарядов в тару, модуль подготовки снарядов к ремонту, модуль разборки выстрелов унитарного заряжания (далее - ВУЗ), модуль чистки снарядов, модуль подготовки снарядов к окраске и контроля нового лакокрасочного покрытия, модуль патронирования выстрелов унитарного заряжания, модуль упаковывания снарядов и выстрелов унитарного заряжания в тару, модули окраски снарядов, модули сушки снарядов, модуль энергетический с дизель-генератором, модуль изготовления трафаретов и парафинирования бумаги, модуль хранения инструмента и материалов, модуль приточной вентиляции, модуль компрессорный.

Наличие этих модулей позволяет наиболее рационально разместить в контейнерах необходимое для ремонта оборудование и эффективно, последовательно и безопасно осуществить необходимый ремонт боеприпасов.

Модули установлены в такой последовательности, что образуют технологические линии по ремонту боеприпасов, при этом модули установлены таким образом, что исключают пересечение технологических потоков.

Это позволяет рационально организовать ремонт боеприпасов, при этом сократить время на ремонт боеприпасов и повысить безопасность всего процесса.

Технологическое оборудование смонтировано в двадцати одном модуле, в двух модулях установлено вспомогательное оборудование, дизель-генератор установлен в одном отдельном модуле.

Такое размещение оборудования позволяет наиболее рационально использовать модули для ремонта боеприпасов и при этом обеспечить оптимальные размеры всего комплекса.

Модули сушки снарядов и модули окраски снарядов снабжены единым цепным подвесным конвейером, проходящим последовательно через модули сушки снарядов и модули окраски снарядов.

Таким образом, обеспечивается непрерывный процесс окраски и сушки корпусов снарядов, в том числе до трех слоев краски, с промежуточной сушкой слоев. При этом процесс происходит без съема снаряда с конвейера, сто позволяет производить окраску качественно, быстро и эффективно.

МБПР оборудован системой пожарной сигнализации, приточно-вытяжной вентиляцией с охлаждением и подогревом воздуха.

Это делает работу комплекса безопасной.

МБПР выполнен с возможностью подключения к стационарным источникам энергообеспечения, имеющимся у потребителя.

Это позволяет повысить эффективность и бесперебойность работы, т.к. осуществить работу от разных источников.

Модули в составе МПРБ организованы с учетом требований по размещению и установке в них технологического оборудования цехов и участков и правил устройства электроустановок.

Это делает работу комплекса безопасной.

Часть модулей выполнена во взрывозащитном исполнении.

Выполнение во взрывозащитном исполнении не всех модулей, а только тех, которые требуется выполнить во взрывозащитном исполнении в соответствии с технологическим процессом, с одной стороны, делает работу комплекса безопасной, а с другой стороны, одновременно снижает стоимость всего комплекса.

Модуль компрессорный установлен на крыше модуля чистки снарядов.

Это уменьшает расстояние, необходимое для подачи чистого воздуха и забора грязного воздуха для фильтрации и очистки и, таким образом, делает работу комплекса более рациональной и эффективной..

Модуль приточной вентиляции установлен на крыше модуля хранения инструмента и материалов.

При таком расположении модуля трубы приточной вентиляции, расположенные выше модулей, расположенных на грунте, не создают помехи для осуществления технологического процесса. Кроме того, воздух вверху более чистый, а также уменьшается площадь, занимаемая комплексом.

Модуль подготовки метательных зарядов к ремонту содержит конвейер для подачи тары с боеприпасом, конвейер ленточный для подачи метательных зарядов, установку вывинчивания капсюльных втулок, стол подъемный пневматический, перегрузочное устройство, стол технологический, роликовую дорожку.

Модуль ремонта зарядов и чистки гильз содержит установку абразивной чистки гильз.

Модуль ремонта гильз содержит станок раскатки дулец гильз, токарный станок для подрезки дулец гильз и станок для обжима дулец гильз.

Модуль окраски и сушки лакокрасочного покрытия гильз содержит камеру окраски, установку безвоздушной окраски, приспособление для перемешивания краски и конвейер цепной подвесной.

Модуль ремонта метательных зарядов содержит механизм для запрессовки крышек, приспособление для контроля усилия извлечения крышек, парафиноплавку, стол-накопитель, стол технологический.

Модуль сборки зарядов содержит приспособление для проверки гильз с зарядами в поверочной каморе, станок для утряски зерненых порохов, механизм для запрессовки крышек, стол технологический.

Модуль упаковывания метательных зарядов в тару содержит приспособление для проверки гильз с зарядами в поверочной каморе, ключ механический, приспособление для проверки герметичности футляра, стол технологический, перегрузочное устройство пневматическое, роликовую дорожку, конвейер цепной, стол подъемный пневматический.

Модуль подготовки снарядов к ремонт содержит роликовую дорожку, стол подъемный пневматический, установку сушки и охлаждения воздуха, перегрузочное устройство пневматическое, стол технологический, установку вывинчивания элементов боеприпасов и конвейер ленточный для подачи снарядов.

Модуль разборки выстрелов унитарного заряжания содержит стол технологический, станок распатронирования ВУЗ, установку охлаждения масла гидростанции станка распатронирования ВУЗ и установку вывинчивания элементов боеприпасов.

Модуль чистки снарядов содержит установку абразивной чистки и стол перекладочный откидной.

Модуль подготовки снарядов к окраске и контроля нового лакокрасочного покрытия содержит камеру обезжиривания снарядов, механизм загрузки, механизм разгрузки, станок вскрытия металлических коробок, стол технологический.

Модуль патронирования выстрелов унитарного заряжания содержит ключ механический, станок для патронирования гильз со снарядом и стол технологический.

Модуль упаковывания снарядов и выстрелов унитарного заряжания в тару содержит ключ механический, приспособление для запрессовки основных зарядов, весы, стол технологический, перегрузочное устройство пневматическое, стол подъемный пневматический, установку сушки и охлаждения воздуха, роликовая дорожку.

Модули окраски снарядов содержит камеру окраски, насос, стеллаж и конвейер цепной подвесной.

Модули сушки снарядов содержит конвейер цепной подвесной, установку безвоздушной окраски, приспособление для перемешивания краски.

Модуль энергетический с дизель-генератором содержит дизель-генератор, топливный бак и электрический распределительный щит.

Модуль приточной вентиляции содержит климатическую установку, щиты управления.

Такое наполнение модулей оборудованием позволяет эффективно, последовательно и безопасно осуществить необходимый ремонт боеприпасов.

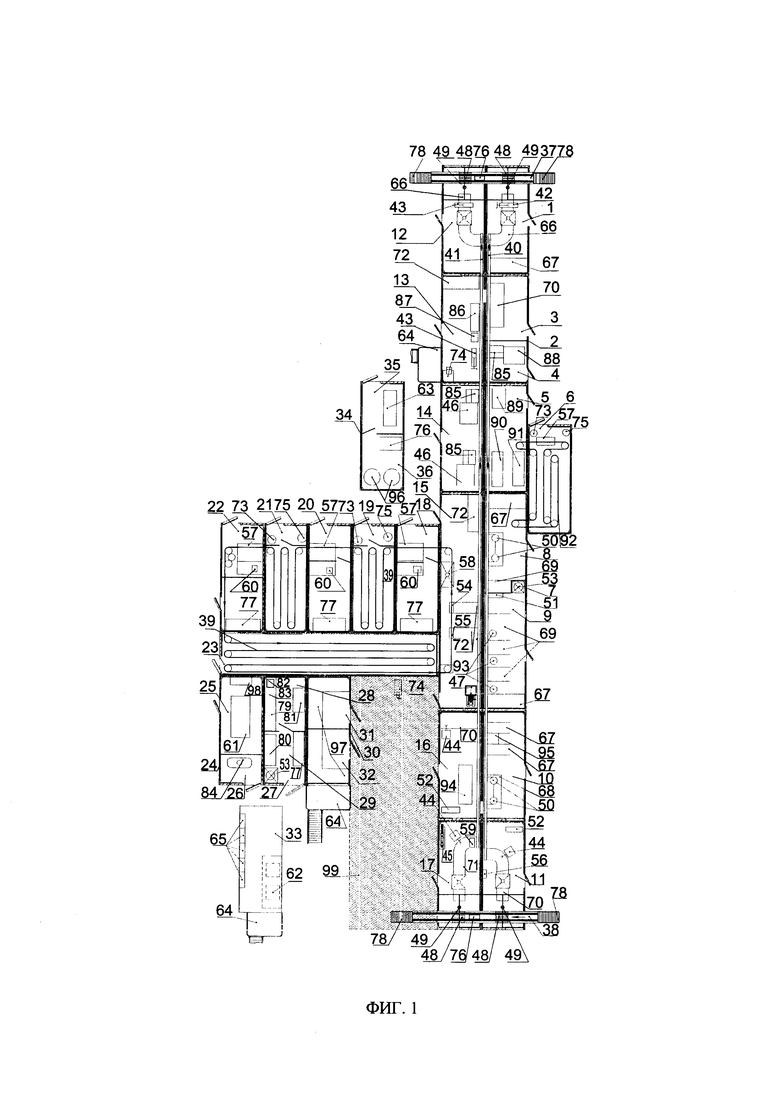

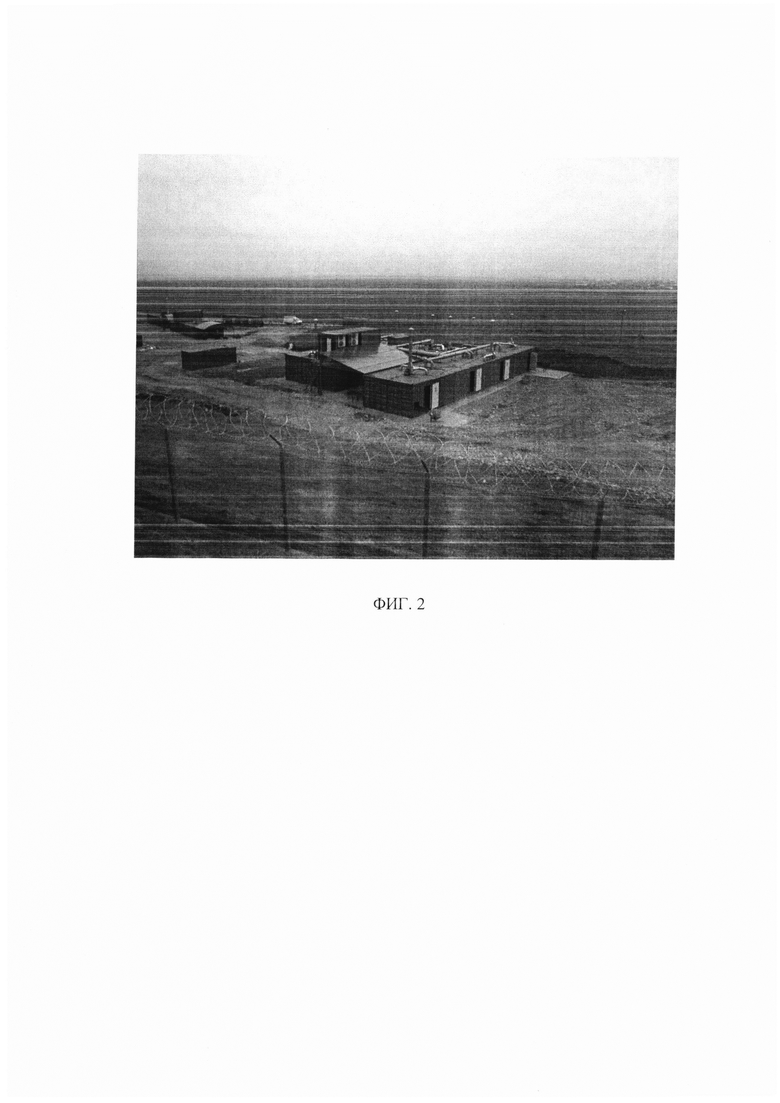

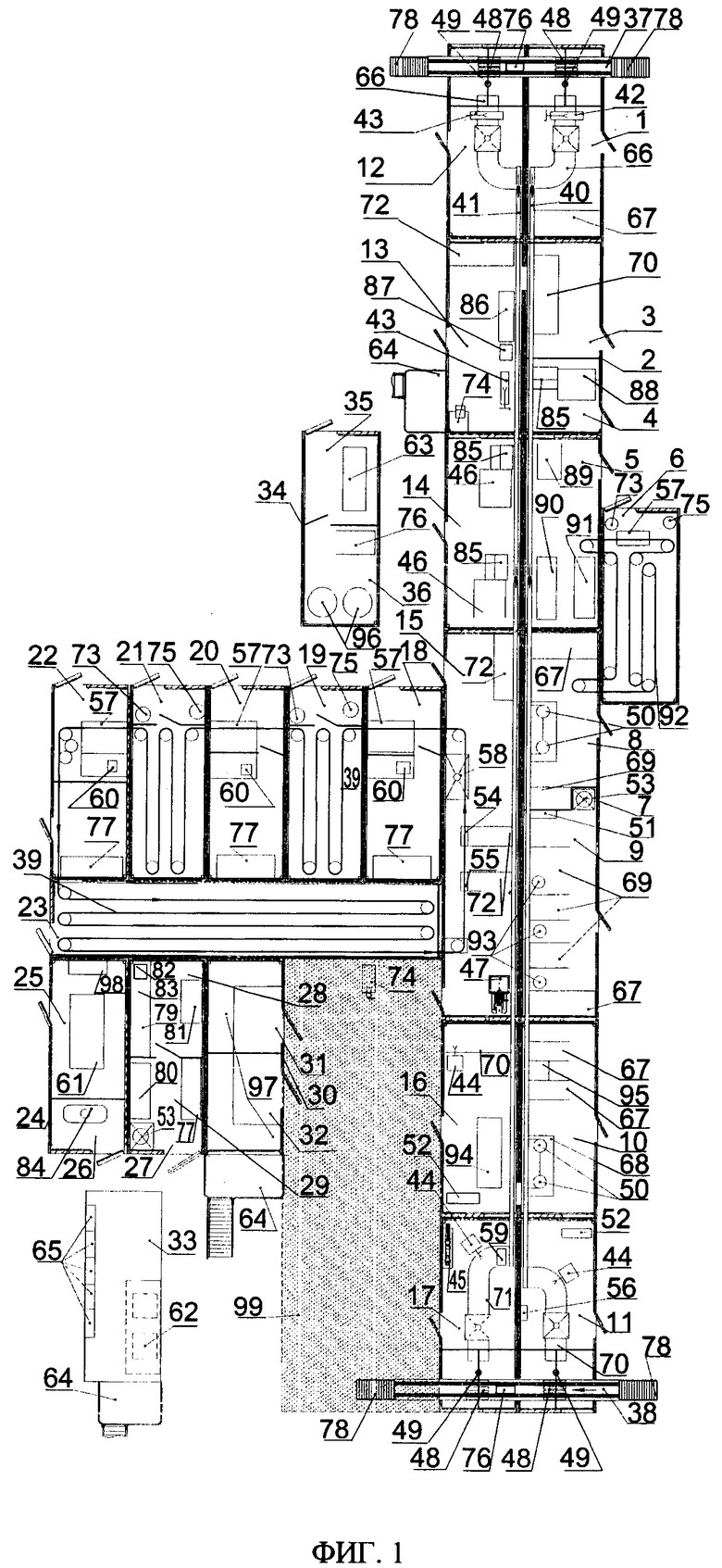

На фиг. 1 изображена структурная схема мобильного пункта ремонта боеприпасов (МПБР), на фиг. 2 изображен внешний вид пункта.

Мобильный пункт ремонта боеприпасов (МПБР) содержит:

1 - модуль подготовки метательных зарядов к ремонт;

2 - модуль ремонта зарядов и чистки гильз;

3 - отсек разборки и ремонта метательных зарядов;

4 - отсек чистки гильз;

5 - модуль ремонта гильз;

6 - модуль окраски и сушки лакокрасочного покрытия гильз;

7 - модуль ремонта метательных зарядов;

8 - отсек замены усиленных крышек ВРГЗ;

9. отсек подкраски сдиров защитного покрытия гильз, замены герметизирующего слоя метательных зарядов выстрелов раздельно-гильзового заряжания (далее - ВРГЗ) и сборки зарядов выстрелов унитарного заряжания (далее - ВУЗ);

10. модуль сборки зарядов;

11. модуль упаковывания метательных зарядов в тару;

12. модуль подготовки снарядов к ремонту;

13. модуль разборки ВУЗ;

14. модуль чистки снарядов;

15. модуль подготовки снарядов к окраске и контроля нового ЛКП

16. модуль патронирования ВУЗ;

17. модуль упаковывания снарядов и ВУЗ в тару;

18. модуль окраски снарядов;

19. модуль сушки снарядов;

20. модуль окраски снарядов;

21. модуль сушки снарядов;

22. модуль окраски снарядов;

23. модуль сушки снарядов;

24. модуль энергетический с дизель-генератором;

25. отсек для дизеля-генератора;

26. отсек для емкости с топливом;

27. модуль изготовления трафаретов и парафинирования бумаги;

28. отсек парафинирования бумаги и тканевых лямок;

29. отсек хранения материалов;

30. модуль хранения инструмента и материалов;

31. отсек хранения инструмента;

32. отсек хранения материалов;

33. модуль приточной вентиляции;

34. модуль компрессорный;

35. отсек для компрессора;

36. отсек для оборудования воздухоподготовки и ресиверов;

37. конвейер цепной для подачи тары с боеприпасами;

38. конвейер цепной для выдачи тары с боеприпасами;

39. конвейер цепной подвесной;

40. конвейер ленточный для подачи метательных зарядов;

41. конвейер ленточный для подачи снарядов;

42. установка вывинчивания капсюльных втулок;

43. установка вывинчивания элементов боеприпасов;

44. ключ механический;

45. приспособление для запрессовки основных зарядов;

46. установка абразивной чистки;

47. станок вскрытия металлических коробок;

48. стол подъемный пневматический;

49. перегрузочное устройство пневматическое;

50. механизм для запрессовки крышек;

51. приспособление для контроля усилия извлечения крышек;

52. приспособление для проверки гильз с зарядами в поверочной каморе;

53. парафиноплавка;

54. механизм загрузки;

55. механизм разгрузки;

56. приспособление для проверки герметичности футляра;

57. камера окраски;

58. камера обезжиривания снарядов;

59. весы;

60. насос;

61. дизель-генератор;

62. климатическая установка;

63. компрессор;

64. площадка с лестницей;

65. щиты управления;

66. стол технологический;

67. стол технологический;

68. стол технологический;

69. стол-накопитель;

70. стол технологический;

71. стол технологический;

72. стол технологический;

73. установка безвоздушной окраски;

74. стол технологический с тисками;

75. приспособление для перемешивания краски;

76. установка сушки и охлаждения воздуха;

77. стеллаж;

78. роликовая дорожка;

79. ствол со швейной машинкой;

80. устройство для резки бумаги;

81. гравер;

82. компьютер;

83. стол;

84. топливный бак;

85. стол перекладочный откидной;

86. станок распатронирования ВУЗ;

87. установка охлаждения масла гидростанции станка распатронирования ВУЗ;

88. установка абразивной чистки гильз;

89. станок раскатки дулец гильз;

90. токарный станок для подрезки дулец гильз;

91. станок для обжима дулец гильз;

92. конвейер цепной подвесной для окраски гильз;

93. устройство утряски трубчатых порохов;

94. станок для патронирования гильз со снарядом;

95. станок для утряски зерненых порохов;

96. ресивер;

97. стеллаж;

98. электрический распределительный щит;

99. навес.

Модуль 34 установлен на крыше модуля 14. Модуль 33 установлен на крыше модуля 30.

Мобильный пункт ремонта боеприпасов, выполнен в виде специализированных производственных модулей, размещенных в отдельных передвижных контейнерах, оснащенных оборудованием. Пункт выполнен в виде специализированных производственных модулей на базе двадцати четырех стандартных транспортных контейнеров, из которых двадцать один контейнер - двадцатифутовый Dry Cube и три контейнера сорокафутовых Dry Van. Модули в составе МПРБ организованы с учетом требований по размещению и установке в них технологического оборудования цехов и участков и правил устройства электроустановок. Часть модулей выполнена во взрывозащитном исполнении.

Во взрывозащитном исполнении выполнены те модули, которые необходимо выполнить во взрывозащитном исполнении в соответствии с технологическим процессом.

Технологическое оборудование МБПР смонтировано в двадцати одном модуле.

В двух модулях 27 и 30 установлено вспомогательное оборудование. Дизель-генератор установлен в одном отдельном модуле.

Модули установлены в такой последовательности, что образуют технологические линии по ремонту боеприпасов, при этом модули установлены таким образом, что исключают пересечение технологических потоков.

Пункт оборудован системой пожарной сигнализации, приточно-вытяжной вентиляцией с охлаждением или подогревом воздуха. Электрический распределительный щит оборудован таким образом, что позволяет подключить МБПР к стационарным источникам энергообеспечения, имеющимся у потребителя.

Пункт может доставляться к месту развертывания воздушным, морским, речным, железнодорожным или автомобильным транспортом. Пункт разворачивается на подготовленной площадке. Около пункта организуется площадка подачи боеприпасов на пункт и площадка приема отремонтированных боеприпасов.

Реализация заявленного технического решения основана на применении технологического оснащения и оборудования, известного из уровня техники на период создания МПБР. Например, для выполнения работ по ремонту изделий, может использоваться технологическое оборудование и оснастка, аналогичные используемым на заводах - изготовителях этих изделий (или аналоги этого оборудования из уровня техники на период создания МПБР, обладающие улучшенными эксплуатационно-техническими характеристиками). В качестве материалов, комплектующих изделий и запасных частей в процессе ремонта используются материалы, комплектующие изделия и составные части, заложенные в конструкцию каждого типа изделия при его разработке (или их современные аналоги, обеспечивающие допустимую замену).

На пункте возможно проведение следующих работ:

- очистка снарядов и мин от негодного лакокрасочного покрытия;

- устранение «роста» разрывного заряда из тротила у снарядов и мин;

- нанесение на снаряды и мины нового лакокрасочного покрытия;

- распатронирование и патронирование выстрелов калибра 37-115 мм;

- замена у гильз с метательными зарядами фиксирующих устройств;

- локальная очистка у гильз с метательными зарядами негодного защитного покрытия;

- замена у гильз с метательными зарядами консервационной и герметизирующей смазки;

- замена у гильз с метательными зарядами средств воспламенения;

- замена воспламенительных зарядов у минометных выстрелов калибра 82 и 120 мм;

- инструментальный контроль отремонтированных боеприпасов;

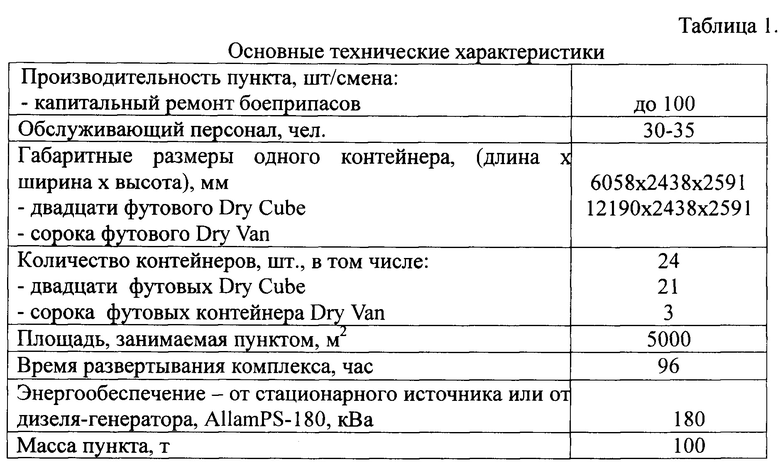

Основные технические характеристики МБПР приведены в таблице 1

Мобильный пункт ремонта боеприпасов (МПБР) работает следующим образом.

На площадке перед модулем 1 пункта МПРБ ящик с боеприпасами, поданный с площадки устанавливают на роликовую дорожку 78, на которой открывают крышку ящика и извлекают верхние вкладыши, крепящие боеприпасы. С роликовой дорожки 78 ящик с боеприпасами перекладывают на цепной конвейер 37, по которому он поступает в модуль 1.

В модуле 1 перегрузочным устройством 49 метательный заряд в гильзе выстрела раздельно-гильзового заряжания (далее - ВРГЗ) перекладывают из ящика на технологический стол 66. Заряды минометных выстрелов из ящика извлекают вручную и укладывают на технологический стол 66.

Ящик с выстрелами унитарного заряжания (далее - ВУЗ), снарядами ВРГЗ или минами по цепному конвейеру 37 поступает в модуль 12, где снаряды (мины) перегрузочным устройством 49 перекладывают из ящика на технологический стол 66.

Пустые ящики проверяют на полноту извлечения боеприпасов и конвейером 37 (1) выдаются из модуля 12 на роликовую дорожку 78. Ручной тачкой Т-01 пакеты пустых ящиков подают на площадку, расположенную около пункта для последующей их подачи на ремонт.

1. Ремонт метательных зарядов.

Ремонт метательных зарядов проводят в модулях 1, 3, 4, 5, 6, 8, 9, 10, 11, образующих технологическую линию.

А) Ремонт метательных зарядов ВРГЗ калибра 122, 130 и 152 мм.

В модуле 1 на технологическом столе 66 проводят следующее:

- контроль метательных зарядов на безопасность в служебном обращении;

- очистку гильз от старой смазки и загрязнений;

- визуальный контроль метательных зарядов на отсутствие недопустимых дефектов;

- вывинчивание капсюльных втулок (далее КВ) на установке 42, очистку резьбы гнезда гильзы от смазки;

- визуальный контроль состояния и расположения воспламенителя.

С технологического стола 66 метательные заряды перекладывают на технологический стол 67, на котором проводят:

- подчистку поверхностей гильз от дефектного защитного покрытия и продуктов коррозии общей площадью не более 100 мм2;

- устранение дефектов корпусов гильз (зачистку напильником заусенцев, забоин и др.).

Из модуля 1 метательные заряды по ленточному конвейеру 40 подаются в отсек 3 модуля 2, где их перекладывают на технологический стол 70, на котором на зачищенные поверхности гильз вручную кистью наносят слой лака.

Из отсека 3 метательные заряды по конвейеру 40 подаются в отсек 8 модуля 7, где их с конвейера 40 укладывают на технологический стол 67, на котором:

- проводят контроль:

а) состояния усиленной крышки и слоя предохранительного состава ПП 95/5 на усиленной крышке и по месту ее стыка с гильзой;

б) глубины посадки и перекоса усиленной крышки;

в) состояния тесьмяного кольца;

г) перемещения заряда внутри гильзы.

- удаление дефектного слоя предохранительного состава ПП 95/5 на усиленной крышке и по месту ее стыка с гильзой;

- извлечение усиленной крышки из гильзы в случаях:

а) смещения или неправильной запрессовки;

б) отсутствия или повреждения тесьмяного кольца на усиленной крышке;

в) повреждения усиленной крышки;

г) перемещения заряда внутри гильзы.

Если нормальная крышка имеет перекос и (или) дефекты (следы подмоченности, расслоения и т.п.), то ее также извлекают из гильзы.

На механизме для запрессовки крышек 50 запрессовывают новые усиленные и нормальные крышки взамен неисправных или сместившихся, перекосившихся.

Из отсека 8 метательные заряды по конвейеру 40 передаются в отсек 9 модуля 7 (5). На приспособлении 51 проводят контроль усилия извлечения усиленной крышки у 0,5% зарядов в гильзах от их количества в партии, но не менее трех-пяти штук в смену.

Метательные заряды с конвейера 40 перекладывают на столы-накопители 69, на которых на усиленную крышку проводят заливку нового предохранительного состава. Разогрев предохранительного состава проводят в парафиноплавке 53.

Гильзы с залитым составом устанавливают вертикально на столах-накопителях 69.

После застывания предохранительного состава метательные заряды в гильзах по конвейеру 40 подают в модуль 11, где их перекладывают на технологический стол 70, на котором проводят:

- выборочный контроль зарядов в гильзах на вхождение в поверочную камору с использованием приспособления для проверки гильз с зарядами в поверочной каморе 52. Если гильзы имеют вмятины допустимых размеров и надрывы дульца, то их также проверяют на вхождение в поверочную камору с использованием приспособления для проверки гильз с зарядами в поверочной каморе;

- ввинчивание КВ в гнездо гильзы с помощью механического ключа 44;

- выборочный контроль утопания или выступания КВ относительно дна гильзы и усилия вывинчивания КВ;

- нанесение маркировки на гильзу или сгорающий корпус, исправление знаков маркировки;

- нанесение консервационной смазки на гильзу или поддон;

- окончательный визуальный контроль метательного заряда.

Б) Ремонт метательных зарядов ВРГЗ калибра 125 мм.

В модуле 1 на технологическом столе 66 проводят:

- извлечение из футляров метательных зарядов;

- контроль метательных зарядов на безопасность в служебном обращении;

- очистку поддонов от старой смазки и загрязнений;

- визуальный контроль метательных зарядов на отсутствие недопустимых дефектов;

- вывинчивание КВ на установке 42, очистку резьбы гнезда гильзы от смазки;

- визуальный контроль состояния и расположения воспламенителя.

По конвейеру 40 метательные заряды из модуля 1 подаются в помещение 9 модуля 7.

На технологическом столе 67 проводят:

- подчистку поверхностей футляров от дефектного защитного покрытия и продуктов коррозии;

- устранение дефектов футляров (зачистку заусенцев, забоин и др.);

- нанесение слоя лака на зачищенные поверхности футляров;

- исправление знаков маркировки.

По конвейеру 40 футляры подаются в модуль 11 для упаковывания метательных зарядов.

Из модуля 1 метательные заряды по ленточному конвейеру 40 подаются в помещение 3 модуля 2, где их перекладывают на технологический стол 70, на котором проводят:

- подчистку поверхностей поддонов от дефектного защитного покрытия и продуктов коррозии общей площадью не более 100 мм2;

- устранение дефектов поддонов (зачистку заусенцев, забоин и др.);

- лакирование мест зачистки.

В модуле 11 метательные заряды и футляры перекладывают на технологический стол 70, на котором проводят:

- ввинчивание КВ в гнездо поддона с помощью механического ключа 44 (8);

- выборочный контроль утопания или выступания КВ относительно дна поддона и усилия вывинчивания КВ;

- нанесение маркировки на сгорающий корпус, исправление знаков маркировки;

- нанесение консервационной смазки на поддон;

- окончательный визуальный контроль метательного заряда;

- упаковывание метательных зарядов в футляры, контроль футляра с метательным зарядом на герметичность с помощью приспособления для проверки герметичности футляра 56.

В) Ремонт метательных зарядов минометных выстрелов.

Сборки с метательными зарядами минометных выстрелов из модуля 1 по конвейеру 40 подают в отсек 9 модуля 7 и перекладывают на столы-накопители 69, где проводят контроль дополнительных и основных метательных зарядов.

Дополнительные метательные заряды, которые были сняты со стабилизатора мины, подвергают 100% визуальному контролю. Тканевые картузы дополнительных зарядов должны быть чистыми, не иметь повреждений швов и материала.

Пакеты с основными и дополнительными зарядами проверяют на целостность и состояние герметизации бумажных пакетов и конвертов и на наличие упаковочных ярлыков, приклеенных на верхнюю обертку пакета или на конверт. Бумажные обертки и конверты пакетов не должны иметь повреждений (порывов, надрывов, проколов).

Неупакованные основные (воспламенительные) заряды подлежат сплошному визуальному контролю.

Нарушение лакового покрытия (сдиры, вздутия, отслоения и т.п.) бумажной гильзы и металлического цоколя основных зарядов устраняют подчисткой мест повреждения и лакированием мест зачистки.

Проконтролированные основные заряды упаковывают в пакеты, изготовленные из полиэтиленовой пленки. Полиэтиленовый пакет с основными зарядами упаковывают в конверт, изготовленный из бумаги.

Сборки с упакованными дополнительными и основными зарядами по конвейеру 40 передают в модуль 11 (7).

2. Ремонт снарядов ВРГЗ

Ремонт снарядов ВРГЗ проводят в модулях 12-23, образующих технологические линии.

В модуле 12 снаряды с помощью пневматического перегрузочного устройства 49 извлекают из ящика и укладывают на технологический стол 66. Ящик по конвейеру 37 выдается из модуля 12 на роликовую дорожку 78. На технологическом столе 66 проводят:

- контроль снарядов на безопасность в служебном обращении;

- очистку поверхностей снарядов от загрязнений и смазки;

- вывинчивание пластмассовой пробки на установке 43;

- удаление смазки и загрязнений с резьбы очка снаряда;

- зачистку острых кромок сколов среза разрывного заряда из тротила;

- измерительный контроль расстояния от головного среза снаряда до среза разрывного заряда и устранение роста разрывного заряда из тротила;

- чистку и протирку резьбы и зарезьбовую часть очка и среза разрывного заряда;

- чистку и протирку резьбы и зарезьбовой поверхности очка снаряда от продуктов коррозии;

- лакирование зарезьбовой части очка снаряда;

- выборочный контроль резьбы очка снаряда. Если снаряды перед ремонтом приводились в неокончательное снаряжение, то проводят 100% контроль резьбы очка;

- метчикование и контроль резьбы очка снаряда.

Снаряды с технологического стола 66 перекладывают на конвейер 41, по которому они перемещаются в модуль 13, где на технологическом столе 72 с поверхностей снарядов зачищают продукты коррозии и дефекты лакокрасочного покрытия (далее - ЛКП).

При повреждении более 25% поверхности ЛКП снаряды по конвейеру 41 передают в модуль 14 для полного удаления ЛКП на установке 46. У бронебойных снарядов предварительно вывинчивают трассерные гайки на установке 43 и извлекают трассер на столе 72.

Снаряды из модуля 14 по конвейеру 41 подаются в модуль 15, где их укладывают на технологические столы 72 и проводят:

- протирку поверхностей снаряда сухой ветошью;

- визуальный контроль качества чистки поверхностей;

- зачистку напильником дефектов до полного удаления;

- измерительный контроль глубины дефектов на поверхностях очищенного снаряда;

- зачистку напильником забоин и заусенцев на центрирующем утолщении (далее - ЦУ) и ведущем пояске (далее - ВП) снарядов, контроль глубины забоин на ЦУ и ВП;

- измерительный контроль диаметров ЦУ и ВП (после чистки на установке 46);

- контроль зазоров с применением щупов в стыке между корпусом снаряда и элементами снаряда.

После чистки и контроля снаряд с технологического стола 72 накатывают на механизм загрузки 54, с помощью которого подвешивают снаряд на конвейер 39. В камере 58 проводят обезжиривание поверхностей снаряда перед нанесением ЛКП.

Из модуля 47 обезжиренные снаряды по конвейеру 39 поступают в модуль 18, где в камере окраски 57 наносят первый слой ЛКП (грунтование) с помощью установки 73.

В модуле 19 проводится сушка первого слоя ЛКП.

Из модуля 19 снаряд поступает в модуль 20, где проводят контроль первого слоя ЛКП и наносят второй слой ЛКП. В модуле 21 проводится сушка второго слоя ЛКП.

В модуле 22 наносят третий слой ЛКП.

В модуле 23 проводится сушка третьего слоя ЛКП

Снаряд с высушенным ЛКП по подвесному конвейеру поз. 39 подается в модуль 15.

Механизмом разгрузки 55 снимают снаряд с конвейера поз. 39 и укладывают на технологический стол 72, на котором проводят контроль ЛКП по внешнему виду (сплошной контроль) и по толщине покрытия (выборочный измерительный контроль).

После контроля ЛКП снаряды перекладывают на конвейер 41, по которому они подаются в модуль 17 на технологический стол 71, на котором проводят:

- взвешивание снарядов;

- подкраску сдиров ЛКП;

- нанесение маркировки.

На весах 59 проводят выборочный контроль массы снарядов. На корпус снаряда наносят маркировку.

Механическим ключом 44 в очко снаряда ввинчивают пластмассовую пробку или взрыватель. Прибором контроля высоковольтных выключателей ПКВ-001 проводят кернение взрывателя.

3. Ремонт ВУЗ.

ВУЗ с помощью пневматического перегрузочного устройства 49 извлекают из ящика и перекладывают на технологический стол 66.

На технологическом столе 66 проводят:

- контроль ВУЗ на безопасность в служебном обращении и очищают поверхности от загрязнений и смазки;

- вывинчивание КВ из гнезда гильзы на установке 43;

- метчикование, очистку и контроль резьбы очка снаряда и среза разрывного заряда так же, как снарядов ВГРЗ.

ВУЗ с технологического стола 66 перекладывают на конвейер 41, по которому ВУЗ поступает в модуль 13, где на станке 86 проводят распатронирование ВУЗ.

После распатронирования ВУЗ снаряды со станка 86 перекладывают на конвейер 41, а гильзы с метательным зарядом подают в отсек 3 модуля 2 через проем в стенах контейнеров.

На установке 43 у бронебойных и кумулятивных снарядов вывинчивают трассерные гайки и извлекают трассер.

Снаряды по конвейеру 41 поступают к установкам абразивной чистки 46, на которых проводят удаление негодного лакокрасочного покрытия. С установки 46 снаряды по конвейеру 41 поступают в модуль 15.

Дальнейший ремонт снарядов проводится так же, как снарядов ВГРЗ.

Ремонт метательных зарядов в гильзах

В отсеке 3 на технологическом столе 70 из гильз извлекают метательные заряды и укладывают их в сборки, которые по конвейеру 40 подают в помещение 9 модуля 7. Гильзы по конвейеру 40 подаются в отсек 4 для очистки на установке 88.

Очищенные гильзы из отсека 4 модуля 2 по конвейеру 40 подаются в модуль 5, где проводят:

- раскатку дулец гильз на станке 89;

- подрезку дулец гильз на токарном станке 90;

- обжатие дульца гильзы на станке 91.

Подготовленные гильзы навешивают на подвесной конвейер 92, который подает их в модуль 6 для окраски. Нанесение ЛКП осуществляется в камере окраски 57, сушка ЛКП проходит в модуле 6 на конвейере 92.

В помещении 8 модуля 7 гильзы снимают с конвейера 92 и по конвейеру 40 подают в помещение 9 модуля 7.

В отсеке 9 пороха, поданные в сборках, взвешивают на весах и, по необходимости, к метательному заряду добавляют довеску пороха, массу которой определяют по результатам физико-химических испытаний, проведенных испытательной лабораторией перед ремонтом ВУЗ. Сборки с метательными зарядами с исправленной массой устанавливают на столе поз. 67.

На столах 69 в гильзы укладывают метательный заряд.

На устройстве утряски трубчатых порохов 93 проводят утряску метательного заряда из зерненого пороха, утряску трубчатого пороха проводят в модуле 10 на станке для утряски зерненых порохов 95.

В модуле 10 на механизме для запрессовки крышек 50 в гильзу запрессовывают фиксирующую крышку.

Из модуля 10 гильзы через проем в стенах контейнеров передают в модуль 16 и укладывают на стол 70.

Патронирование ВУЗ

Снаряд с технологического стола 70 перекладывают в ползун станка 94. Гильзу с метательным зарядом со стола 70 укладывают на бабку станка 94. Проводят патронирование ВУЗ на станке 94. Патронированный ВУЗ перекладывают со станка 94 на конвейер 41.

Заключительные операции

На технологическом столе 71 проводят:

- подкрашивание сдиров лакокрасочного покрытия ВУЗ;

- ввинчивание КВ с помощью станка ключ механический 44 и выборочный контроль момента отвинчивания КВ и утопания КВ относительно дна гильзы;

- ввинчивание пластмассовой пробки или взрывателя;

- обезжиривание поверхностей ВУЗ;

- нанесение маркировки на снаряд и гильзу;

- нанесение консервационной смазки на гильзу;

- герметизацию стыка снаряда с гильзой.

4. Ремонт мин.

Ремонт мин проводят в модулях 12-23, образующих технологическую линию.

В модуле 12 на технологическом столе 66 выполняют технологические операции как и при ремонте снарядов ВРГЗ.

Нанесение нового слоя ЛКП проводят так же, как и при ремонте снарядов ВРГЗ.

Мины с высушенным ЛКП с конвейера 39 перекладывают на технологический стол 72, на котором проводят:

- лакирование внутренней поверхности трубки стабилизатора;

- визуальный контроль ЛКП на отсутствие дефектов;

- контроль толщины нанесенного ЛКП и соосности корпуса мины со стабилизатором с помощью калибра-трубы;

- контроль правильности углового расположения лопастей стабилизатора мины с помощью калибра-проймы;

- контроль внутренних размеров трубки стабилизатора мины.

С технологического стола 72 мины по конвейеру 41 подают в модуль 11 на технологический стол 71, на котором проводят:

- нанесение маркировки на мину, исправление знаков маркировки;

- контроль массы мины взвешиванием на весах 59, подсортировка мин по знакам массы;

- ввинчивание пластмассовой пробки или взрывателя в резьбу очка мины;

- установку основного воспламенительного заряда в трубку стабилизатора на приспособлении для запрессовки основных зарядов 45.

Упаковывание выстрелов производят следующим образом.

Отремонтированные ящики по конвейеру 38 подают в модуль 11.

С помощью перегрузочного устройства пневматического 49 метательные заряды ВРГЗ и футляры с метательными зарядами ВРГЗ укладывают в ящик.

Метательные заряды минометных выстрелов укладывают в зарядный отсек ящика.

По конвейеру 38 передают ящик в модуль 17. С помощью перегрузочного устройства пневматического 49 укладывают в ящик ВУЗ, снаряды ВРГЗ или мины.

Проводят контроль упаковывания ВУЗ. Закрывают крышку ящика и на ящики наносят маркировку.

По конвейеру 38 ящик с выстрелами выдают из модуля 17.

В модуле 27 производят работы по изготовлению штампов, упаковочных ярлыков, сшиванию тканевых колец, парафинированию бумажных прокладок.

Заявляемый мобильный передвижной комплекс по ремонту боеприпасов позволяет эффективно и безопасно производить капитальный ремонт артиллерийских боеприпасов и минометных боеприпасов на артиллерийских арсеналах или предприятиях промышленности, не имеющих стационарных площадей для проведения капитального ремонта боеприпасов.

Заявляемый мобильный передвижной комплекс по ремонту боеприпасов может быть выполнен на имеющемся оборудовании имеющимися техническими средствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный пункт сборки боеприпасов | 2019 |

|

RU2715005C1 |

| Мобильный пункт вывинчивания взрывателей | 2019 |

|

RU2715486C1 |

| Способ окончательной сборки артиллерийских боеприпасов унитарного заряжания, станок патронирования артиллерийского выстрела и станок обжима гильзы артиллерийского выстрела | 2021 |

|

RU2783996C1 |

| СПОСОБ УДАЛЕНИЯ ОТХОДОВ ЖИЗНЕДЕЯТЕЛЬНОСТИ ИЗ ИЗОЛИРОВАННОГО ОБИТАЕМОГО ОТДЕЛЕНИЯ ВОЕННОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2399858C1 |

| СПОСОБ СТРЕЛЬБЫ ИЗ ОРУДИЯ УНИТАРНЫМ ВЫСТРЕЛОМ И УНИТАРНЫЙ ВЫСТРЕЛ, РЕАЛИЗУЮЩИЙ ЕГО | 2015 |

|

RU2584405C1 |

| ТАНК С БАШЕННЫМ АВТОМАТОМ ЗАРЯЖАНИЯ | 2007 |

|

RU2363906C2 |

| БЕСШУМНЫЙ И БЕСПЛАМЕННЫЙ УНИТАРНЫЙ ВЫСТРЕЛ | 2006 |

|

RU2326332C1 |

| АРТИЛЛЕРИЙСКИЙ ВЫСТРЕЛ УНИТАРНОГО ЗАРЯЖАНИЯ | 2015 |

|

RU2576719C1 |

| БОЕВОЕ ОТДЕЛЕНИЕ ТАНКА | 2005 |

|

RU2290595C1 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН УНИТАРНОГО ЗАРЯЖАНИЯ | 2010 |

|

RU2422758C1 |

Мобильный пункт ремонта боеприпасов предназначен для проведения капитального ремонта артиллерийских боеприпасов калибра 37-152 мм и минометных боеприпасов калибра 82, 120 мм. Мобильный пункт ремонта боеприпасов применяется на артиллерийских арсеналах или предприятиях промышленности, не имеющих стационарных площадей для проведения капитального ремонта боеприпасов. Мобильный пункт ремонта боеприпасов выполнен в виде специализированных производственных модулей, размещенных в отдельных передвижных контейнерах, оснащенных оборудованием. Модули размещены в двадцати четырех стандартных транспортных контейнерах и включают модуль подготовки метательных зарядов к ремонту, модуль ремонта зарядов и чистки гильз, модуль ремонта гильз, модуль окраски и сушки лакокрасочного покрытия гильз, модуль ремонта метательных зарядов, модуль сборки зарядов, модуль упаковывания метательных зарядов в тару, модуль подготовки снарядов к ремонту, модуль разборки выстрелов унитарного заряжания, модуль чистки снарядов, модуль подготовки снарядов к окраске и контроля нового лакокрасочного покрытия, модуль патронирования выстрелов унитарного заряжания, модуль упаковывания снарядов и выстрелов унитарного заряжания в тару, модули окраски снарядов, модули сушки снарядов, модуль энергетический с дизель-генератором, модуль изготовления трафаретов и парафинирования бумаги, модуль хранения инструмента и материалов, модуль приточной вентиляции, модуль компрессорный. Модули установлены в такой последовательности, что образуют технологические линии по ремонту определенного вида боеприпасов, при этом исключается пересечение технологических потоков. Технологическое оборудование смонтировано в двадцати одном модуле, в двух модулях установлено вспомогательное оборудование, в одном модуле установлен дизель-генератор. Модули сушки снарядов и модули окраски снарядов снабжены единым цепным подвесным конвейером, проходящим последовательно через модули сушки снарядов и модули окраски снарядов. Мобильный пункт ремонта боеприпасов оборудован системой пожарной сигнализации, приточно-вытяжной вентиляцией с охлаждением и подогревом воздуха и выполнен с возможностью подключения к стационарным источникам энергообеспечения, имеющимся у потребителя. Модули организованы с учетом требований по размещению и установке в них технологического оборудования цехов и участков и правил устройства электроустановок, часть модулей выполнена во взрывозащитном исполнении. Модуль компрессорный установлен на крыше модуля чистки снарядов, модуль приточной вентиляции установлен на крыше модуля хранения инструмента и материалов. 9 з.п. ф-лы, 2 ил., 1 табл.

1. Мобильный пункт ремонта боеприпасов, выполненный в виде специализированных производственных модулей, размещенных в отдельных передвижных контейнерах, оснащенных оборудованием, отличающийся тем, что модули размещены в двадцати четырех стандартных транспортных контейнерах и включают модуль подготовки метательных зарядов к ремонту, модуль ремонта зарядов и чистки гильз, модуль ремонта гильз, модуль окраски и сушки лакокрасочного покрытия гильз, модуль ремонта метательных зарядов, модуль сборки зарядов, модуль упаковывания метательных зарядов в тару, модуль подготовки снарядов к ремонту, модуль разборки выстрелов унитарного заряжания, модуль чистки снарядов, модуль подготовки снарядов к окраске и контроля нового лакокрасочного покрытия, модуль патронирования выстрелов унитарного заряжания, модуль упаковывания снарядов и выстрелов унитарного заряжания в тару, модули окраски снарядов, модули сушки снарядов, модуль энергетический с дизель-генератором, модуль изготовления трафаретов и парафинирования бумаги, модуль хранения инструмента и материалов, модуль приточной вентиляции, модуль компрессорный, модули установлены в такой последовательности, что образуют технологические линии по ремонту определенного вида боеприпасов, при этом модули установлены таким образом, что исключают пересечение технологических потоков, при этом технологическое оборудование смонтировано в двадцати одном модуле, в двух модулях установлено вспомогательное оборудование, в одном модуле установлен дизель-генератор, модули сушки снарядов и модули окраски снарядов снабжены единым цепным подвесным конвейером, проходящим последовательно через модули сушки снарядов и модули окраски снарядов, мобильный пункт ремонта боеприпасов оборудован системой пожарной сигнализации, приточно-вытяжной вентиляцией с охлаждением и подогревом воздуха и выполнен с возможностью подключения к стационарным источникам энергообеспечения, имеющимся у потребителя, модули организованы с учетом требований по размещению и установке в них технологического оборудования цехов и участков и правил устройства электроустановок, часть модулей выполнена во взрывозащитном исполнении, модуль компрессорный установлен на крыше модуля чистки снарядов, модуль приточной вентиляции установлен на крыше модуля хранения инструмента и материалов.

2. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль подготовки метательных зарядов к ремонту содержит конвейер для подачи тары с боеприпасом, конвейер ленточный для подачи метательных зарядов, установку вывинчивания капсюльных втулок, стол подъемный пневматический, перегрузочное устройство, стол технологический, роликовую дорожку, а модуль ремонта зарядов и чистки гильз содержит установку абразивной чистки гильз.

3. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль ремонта гильз содержит станок раскатки дулец гильз, токарный станок для подрезки дулец гильз и станок для обжима дулец гильз, а модуль окраски и сушки лакокрасочного покрытия гильз содержит камеру окраски, установку безвоздушной окраски, приспособление для перемешивания краски и конвейер цепной подвесной.

4. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль ремонта метательных зарядов содержит механизм для запрессовки крышек, приспособление для контроля усилия извлечения крышек, парафиноплавку, стол-накопитель, стол технологический, а модуль сборки зарядов содержит приспособление для проверки гильз с зарядами в поверочной каморе, станок для утряски зерненых порохов, механизм для запрессовки крышек, стол технологический.

5. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль упаковывания метательных зарядов в тару содержит приспособление для проверки гильз с зарядами в поверочной каморе, ключ механический, приспособление для проверки герметичности футляра, стол технологический, перегрузочное устройство пневматическое, роликовую дорожку, конвейер цепной, стол подъемный пневматический, а модуль подготовки снарядов к ремонту содержит роликовую дорожку, стол подъемный пневматический, установку сушки и охлаждения воздуха, перегрузочное устройство пневматическое, стол технологический, установку вывинчивания элементов боеприпасов и конвейер ленточный для подачи снарядов.

6. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль разборки выстрелов унитарного заряжания содержит стол технологический, станок распатронирования ВУЗ, установку охлаждения масла гидростанции станка распатронирования ВУЗ и установку вывинчивания элементов боеприпасов, а модуль чистки снарядов содержит установку абразивной чистки и стол перекладочный откидной.

7. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль подготовки снарядов к окраске и контроля нового лакокрасочного покрытия содержит камеру обезжиривания снарядов, механизм загрузки, механизм разгрузки, станок вскрытия металлических коробок, стол технологический, а модуль патронирования выстрелов унитарного заряжания содержит ключ механический, станок для патронирования гильз со снарядом и стол технологический.

8. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль упаковывания снарядов и выстрелов унитарного заряжания в тару содержит ключ механический, приспособление для запрессовки основных зарядов, весы, стол технологический, перегрузочное устройство пневматическое, стол подъемный пневматический, установку сушки и охлаждения воздуха, роликовую дорожку.

9. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модули окраски снарядов содержат камеру окраски, насос, стеллаж и конвейер цепной подвесной, а модули сушки снарядов содержат конвейер цепной подвесной, установки безвоздушной окраски, приспособления для перемешивания краски.

10. Мобильный пункт ремонта боеприпасов по п. 1, отличающийся тем, что модуль энергетический с дизель-генератором содержит дизель-генератор, топливный бак и электрический распределительный щит, а модуль приточной вентиляции содержит климатическую установку и щиты управления.

| МНОГОФУНКЦИОНАЛЬНЫЙ ЦЕНТР ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА (МЦТР) | 2013 |

|

RU2548693C1 |

| ПЕРЕДВИЖНАЯ РЕМОНТНАЯ МАСТЕРСКАЯ | 2003 |

|

RU2245805C1 |

| АГРЕГАТНО-СЫРЬЕВОЙ СПОСОБ УТИЛИЗАЦИИ ИЗДЕЛИЙ | 2006 |

|

RU2342629C2 |

| СПОСОБ ВОЙСКОВОГО РЕМОНТА СЛОЖНЫХ СИСТЕМ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ НА МЕСТЕ ДИСЛОКАЦИИ | 2010 |

|

RU2475380C2 |

| СТАЦИОНАРНЫЙ РЕМОНТНЫЙ ЦЕНТР | 2012 |

|

RU2491186C1 |

| RU 44602 U1, 27.03.2005. | |||

Авторы

Даты

2019-09-23—Публикация

2019-03-25—Подача