Изобретение относится к водородной энергетике, в частности, к мембранным технологиям получения особо чистого водорода из газовых смесей, содержащих водород, и может использоваться в энергетических установках, потребляющих водород, например, в установках на топливных элементах, а также в химической, электронной и других отраслях промышленности.

В настоящее время основным способом промышленного производства водорода является риформинг углеводородного сырья с последующим фильтрационным выделением водорода из полученного в результате риформинга синтез-газа. При этом для получения особо чистого водорода предпочтительно используют тонкие плоские мембраны из палладия и его сплавов, скрепленные с конструктивными деталями мембранного элемента с помощью пайки или сварки. Известно, что палладий и его сплавы обладают высокой проницаемостью для водорода. Процесс диффузионной фильтрации сопровождается растворением водорода в материале мембраны, приводящим к дилатации, т.е. к разбуханию и деформации мембраны. Кроме того мембрана так же, как и рамка, к которой приварена плоская мембрана, деформируется под воздействием температуры. При этом материалы мембраны и рамки могут иметь различные температурные коэффициенты линейного расширения.

Известны аналоги мембранных элементов для выделения особо чистого водорода (авторское свидетельство СССР №1611421 от 25.01.1989 г.), водородопроницаемых мембран, фильтрующих элементов и мембранных аппаратов (патент РФ №2416460 от 09.08.2005 г.).

Известно устройство для выделения особо чистого водорода «Водородопроницаемая мембрана, фильтрующий элемент и мембранный аппарат» (патент РФ №2416460 от 09.08.2005 г.), содержащее водородопроницаемую мембрану на основе палладиевого сплава с рельефной наружной поверхностью с чередующимися выступами и окружающими каждый выступ впадинами, при этом геометрические размеры выступов находятся в зависимости от пластичности мембранного сплава. Мембрана со стороны подачи газовой смеси имеет металлическую рамку, при этом металлическая рамка выполнена из металла с коэффициентом теплового расширения, отличного от коэффициента теплового расширения палладиевого сплава.

Данный аналог имеет следующие недостатки. Данный аналог имеет следующие недостатки. Не определены соотношения (критерии) выбора коэффициента теплового расширения металлической рамки по отношению к коэффициенту теплового расширения мембраны из палладиевого сплава, а также не учтен эффект дилатации мембраны из палладиевого сплава в среде водорода, что в конечном счете сказывается на ресурсе устройства выделения водорода, содержащего металлическую рамку и мембрану из палладиевого сплава.

Наиболее близким аналогом и принятым за прототип является мембранный разделительный узел (а.с. СССР №1611421, B01D 63/00, 1989), который содержит мембраны, рамки, разделительный элемент и патрубок отвода чистого водорода. При этом на рамках выполнены прямые и кольцевые гофры, а на мембране - прямые гофры под углом 5-30 градусов к радиальному направлению. Кроме того, рамки и патрубок выполнены из материала с температурным коэффициентом линейного расширения, большим чем у материала мембраны. Использование описанной конструкции позволяет, по мнению авторов, более чем на порядок повысить время эксплуатации элемента при высоких давлениях (около 10 МПа) и температурах (около 700 К) за счет компенсации термических напряжений и дилатации и, как следствие, исключение возникновения значительных механических напряжений в мембранном элементе - диффузионном отделителе водорода.

Недостатками указанного прототипа являются:

1 Рамка выполнена из материала с коэффициентом термического расширения большим, чем у материала мембран и данное соотношение справедливо только для параметров (10 МПа и 700 К). Для других сочетаний параметров, в том числе, параметров характерных для конверторов энергоустановок на топливных элементах (парциальное давление водорода 4-8 бар, температура конструкции 900-950 К), следование этому условию при выборе материалов мембраны и рамки может привести к тому, что в мембране будут иметь место- недопустимые относительные деформации растяжения, вместо существенно меньших деформаций сжатия в случае близких по величине температурных коэффициентов линейного расширения мембраны и рамки. При этом отсутствие критериев, позволяющих при выбранных материалах мембраны и рамки, имеющих конкретные значения температурных коэффициентов линейного расширения, не дают выбрать оптимальные условия эксплуатации диффузионного отделителя водорода либо при заданных условиях эксплуатации диффузионного отделителя водорода, в том числе уровнях рабочих температур ДОВ и величине парциального давления водорода, выбрать материалы для изготовления рамок и мембран с соответствующим соотношением температурных коэффициентов линейного расширения;

2 Наличие сварного соединения палладиевых мембран, герметизирующего полость с очищенным водородом, ограничивает длительность работы мембранного узла. При этом отсутствуют в изобретении указания о том, каким образом обеспечить герметичность соединения элементов корпуса ДОВ, состоящего из двух рамок и патрубка отвода водорода, не внося недопустимых повреждений в зону соединения мембраны с рамкой и свободную поверхность мембраны, через которую осуществляется транспорт водорода.

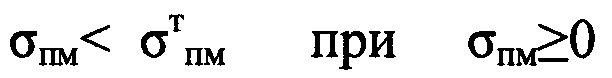

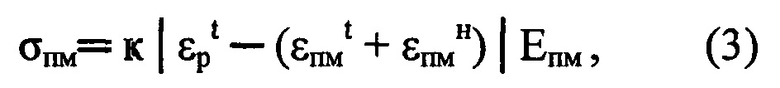

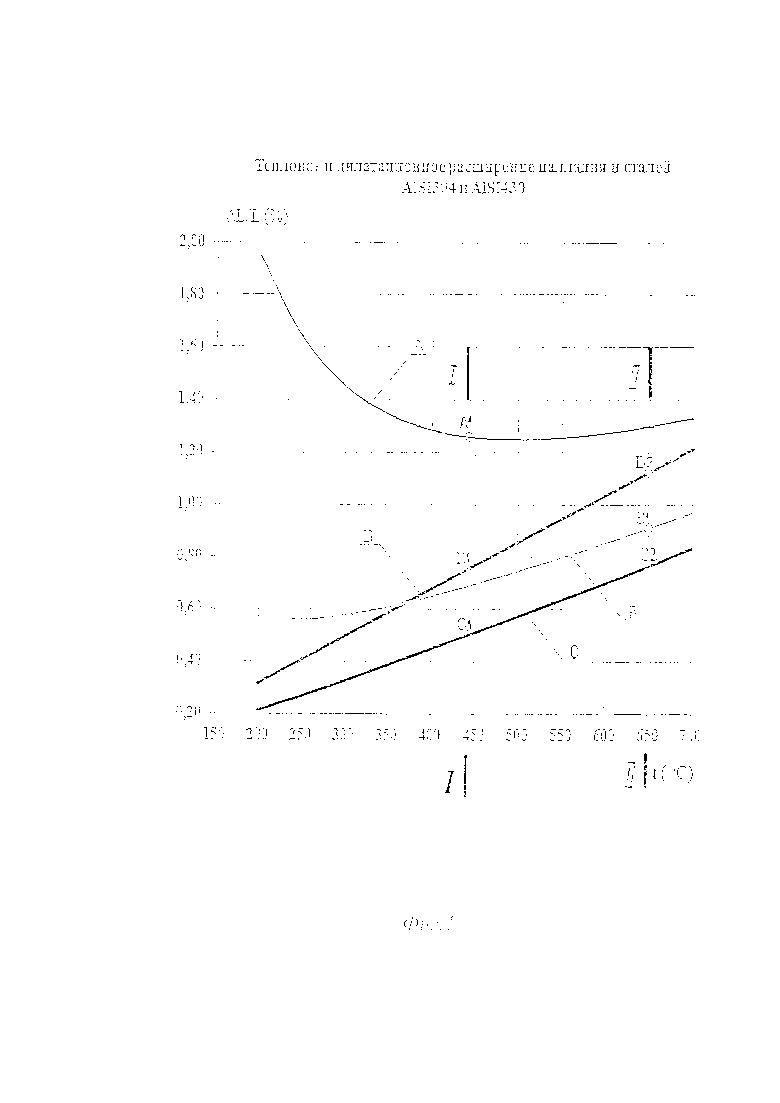

Первый недостаток вызван ограниченной информацией по варианту с использованием рамки с температурными коэффициентами линейного расширения большими, чем у материала мембраны. Эта рекомендация правомерна для вполне конкретного сочетания значений температур конструкции и парциальных давлений водорода. Дело в том, что деформация мембраны складывается из двух составляющих - температурной, которая прямо пропорциональна изменению температуры и дилатационной, связанной с растворением водорода в материале мембраны, пропорциональной квадратному корню из парциального давления водорода при коэффициенте пропорциональности экспоненциально уменьшающемся с ростом температуры. На фиг. 1 приведена зависимость степени результирующей деформации (температурная и дилатационная) мембраны из палладиевого сплава (сжатие либо растяжение) от материала рамки, температуры соединенных друг с другом рамки и мембраны и парциального давления водорода. Очевидно, что критерий, заложенный в основу изобретения №1611421, - коэффициент термического расширения рамки должен быть больше коэффициента термического расширения мембраны, не является универсальным. Он справедлив для параметров (10 МПа и 700 К), приведенных в указанном изобретении, и при определенных соотношениях коэффициентов температурных расширений мембраны и рамки. Для других сочетаний параметров, в том числе, для параметров характерных для конверторов энергоустановок на топливных элементах (парциальное давление водорода 0,4-0,8 МПа, температура конструкции 900-950 К), следование этому критерию при выборе материалов мембраны и рамки может привести к тому, что в мембране будут иметь место недопустимые относительные деформации растяжения, вместо существенно меньших деформаций сжатия в случае близких по величине температурных коэффициентов линейного расширения мембраны и рамки.

Рассмотрим фиг. 1 подробнее. На ней изображены:

- кривая А, представляющая собой зависимость суммарной относительной деформации (температурной плюс дилатационной) палладиево - серебряного сплава В-1 от температуры при давлении водорода перед мембраной 10 МПА, характерном для условий изобретения по авторскому свидетельству №1611421;

- кривая В, представляющая собой ту же зависимость, что и кривая А, но при давлении водорода перед мембраной 0,04 МПа, характерном для условий работы энергоустановок на топливных элементах;

- кривые С и D, представляющие собой зависимость относительной деформации (только тепловой, т.к. дилатационная составляющая практически равна 0) сталей AISI-430 и AISI-304 соответственно от температуры.

Далее рассмотрим два сечения графика, а именно:

- сечение I-I в сочетании с кривыми А, С и Э, отражающими условия работы палладиево - серебряной мембраны, изложенные в изобретении по авторскому свидетельству №1611421 (10 МПа, 700 К);

- сечение II-II в сочетании с кривыми В, С и D, отражающими условия работы мембраны, характерных, например, для конверторов энергоустановок на топливных элементах (0,4 МПа, 932 К). Уместно сделать несколько допущений:

- до начала эксплуатации мембрана находится в разгруженном состоянии, т.е. напряжения в ней равны нулю;

- толщина рамки и ее жесткость на порядок больше, чем у мембраны, поэтому относительная деформация сборки "рамка - мембрана" определяется только относительной деформацией рамки, а в мембране возникают соответствующие напряжения, эквивалентные модулю упругости материала мембраны, умноженному на разность относительных деформаций рамки и мембраны в свободном состоянии;

- усредненные коэффициенты температурного расширения для заданного диапазона изменения температур приняты равными 14*10-6 град-1 для мембраны и 12*10-6 град-1 и 18*10-6 град-1 для сталей AISI-430 и AISI-304 соответственно.

Как видно из графика относительная деформация мембраны в свободном состоянии в условиях, рассмотренных в изобретении по авторскому свидетельству №1611421 (точка А1 на кривой А в сечении I-I) составила бы 1,25%. В этих же условиях относительная деформация рамки из стали AISI-430 (точка С1 на кривой С в сечении I-I составляет 0.5%, а рамки из стали AISI-304 - 0,75%. С учетом принятых выше допущений реальная деформация мембраны, приваренной к рамке будет равна:

- в случае рамки из стали AISI-430

0,5% - 1,25% = -0,75%;

- в случае рамки из стали AISI-304

0,75% - 1,25% = -0,5%.

Т.е. применение рамки из стали AISI-304 с коэффициентом термического расширения большим, чем у мембраны приводит к снижению деформации (а следовательно и напряжения) в 1,5 раза, что подтверждает правомерность рекомендации изобретения по авторскому свидетельству №1611421 для параметров приведенных в указанном изобретении.

Правда, для обоих типов рамок деформация мембраны имеет знак это соответствует сжатию мембраны и приведет в конечном итоге к потере ее устойчивости с образованием складок или купола. В качестве средства борьбы с указанным явлением авторы изобретения по авторскому свидетельству №1611421 использовали штамповку гофр на мембранах после их приварки к рамкам.

Совсем другой результат получается в условиях, отличных от условий, описанных в изобретении по авторскому свидетельству №1611421 и соответствующих, например, условиям работы конверторов энергоустановок на топливных элементах.

В этом случае относительная деформация мембраны в свободном состоянии составила бы 0,9% (точка В1 на кривой B в сечении II-II), рамок из сталей AISI-430 (точка С2 на кривой С) и AISI-304 (точка D1 на кривой D) - 0,75% и 1,15% соответственно, а деформация мембраны приваренной к рамке:

- 0,75% - 0,9% = -0,15% для рамки из стали AISI-430;

- 1,05% - 0,9% = 0,25% для рамки из стали AISI-304.

Т.е. использование для изготовления рамки из стали AISI-304 с коэффициентом термического расширения, превышающим коэффициент термического расширения мембраны, не только не улучшит ситуацию, а приведет к недопустимым по уровню напряжения и растяжения вместо умеренного по величине напряжения сжатия.

Строго говоря, с точки зрения ресурса желательно, чтобы при эксплуатации мембрана находилась под воздействием допустимых по уровню напряжений растяжения, т.к. при напряжении сжатия и под воздействием давления внешней среды расширение материала мембраны будет компенсироваться образованием складок, которые, как любой концентратор, снизят ее ресурс. При напряжениях растяжения образование складок исключено, но величина этих напряжений не должна превышать предела текучести материала мембраны, чтобы исключить остаточные деформации. Избежать деформации сжатия мембраны можно обеспечив в ней при изготовлении определенный уровень напряжения растяжения, т.е. обеспечив предварительно напряженное состояние мембраны.

Второй недостаток заключается в том, что не учитывается тот факт, что если соединение (приварка, пайка, склеивание) рамок ДОВ между собой производить с использованием рамок, уже соединенных с мембранами, то это может привести к внесению недопустимой повреждаемости как в зону соединения мембраны с рамкой, так и в свободную поверхность мембраны, через которую осуществляется транспорт водорода. Особенно опасна с точки зрения внесения дополнительной повреждаемости узла уплотнения приварка трубки, отводящей водород. Кардинальное решение этой проблемы возможно только в случае приварки мембран к уже сваренным между собой рамкам и отводящей водород трубки, формирующим корпус ДОВ, или к конструкции корпуса, аналогичной сварной, но выполненной другим не сварным способом (литой, штампованной, механической обработкой из сплошной заготовки и т.д.).

Задачей изобретения является устранение вышеуказанных недостатков, а также повышение надежности и срока службы диффузионного отделителя водорода.

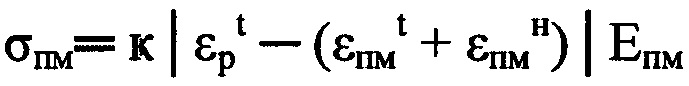

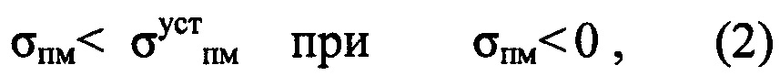

Поставленная задача решается благодаря тому, что диффузионный отделитель водорода, содержащий мембраны из палладия или его сплавов, плотно соединенные (сваркой, пайкой, склеиванием и др.) с рамками, которые в свою очередь плотно соединены между собой; газопроницаемый разделитель, установленный в полости между двумя мембранами, и патрубок отвода водорода из этой полости, имеет следующие отличия: рамки предварительно сварены между собой и с патрубком отвода водорода, образуя корпус отделителя водорода, в который помещен газопроницаемый разделитель, после чего производится соединение (сварка, пайка, склеивание) мембран с рамками поочередно с каждой стороны или одновременно, при этом материал рамок и патрубка должен соответствовать условиям:

где

Кроме того, корпус диффузионного отделителя водорода формируется путем отливки, штамповки или механической обработки сплошной заготовки.

Техническим результатом изобретения являются:

- критерии, позволяющие по температурным коэффициентам линейного расширения материалов мембраны и рамки, а также по уровню их температур и парциальному давлению водорода обеспечить для заданных условий эксплуатации требуемый ресурс диффузионного отделителя водорода (ДОВ);

- конструкция и технологические приемы изготовления ДОВ, исключающие внесение недопустимой повреждаемости в зону соединения мембран с рамками и в свободную поверхность мембран, через которую осуществляется транспорт водорода при условии предварительного плотного соединения (сварка, пайка, склеивание) рамок между собой и с отводящей водород трубкой.

Технический результат изобретения достигается при соблюдении следующих критериев, обеспечивающих требуемый ресурс ДОВ:

где  - предел текучести материала мембраны;

- предел текучести материала мембраны;

- предел усталости материала мембраны для заданного количества циклов.

- предел усталости материала мембраны для заданного количества циклов.

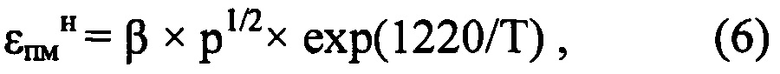

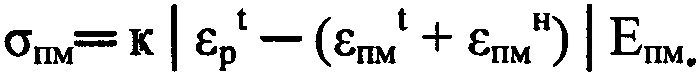

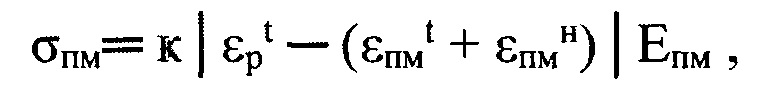

Напряжение материала мембраны вычисляется по формуле:

где  - относительное температурное расширение рамки;

- относительное температурное расширение рамки;

- относительное температурное расширение мембраны;

- относительное температурное расширение мембраны;

- относительное расширение мембраны в насыщенном водородом состоянии (дилатация);

- относительное расширение мембраны в насыщенном водородом состоянии (дилатация);

где  - коэффициент температурного расширения рамки;

- коэффициент температурного расширения рамки;

- коэффициент температурного расширения мембраны;

- коэффициент температурного расширения мембраны;

к - коэффициент, учитывающий концентрацию напряжения;

β - постоянный коэффициент, характеризующий химический состав конкретного палладиевого сплава;

р - парциальное давление водорода;

Т - температура мембраны и рамки;

ΔT - изменение температуры;

Епм - модуль Юнга мембраны.

Случай, когда σпм>0 при напряжении ниже предела текучести, предпочтителен, т.к. мембрана при этом будет находиться в растянутом состоянии, исключающем образование морщин и концентраторов. При σпм<0 мембрана находится в сжатом состоянии и, как следствие, неизбежно образование складок и концентраторов, а ее ресурс (количество циклов) будет определяться уровнем изгибных напряжений.

Кроме того, технический результат изобретения достигается тем, что в предлагаемой конструкции ДОВ формирующие его две рамки вместе с патрубком отвода водорода первоначально отдельно образуют корпус диффузионного отделителя, затем в него вставляется газопроницаемый разделитель, после чего производится соединение (сварка, пайка, склеивание) мембран с рамками поочередно или одновременно с обеих сторон.

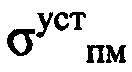

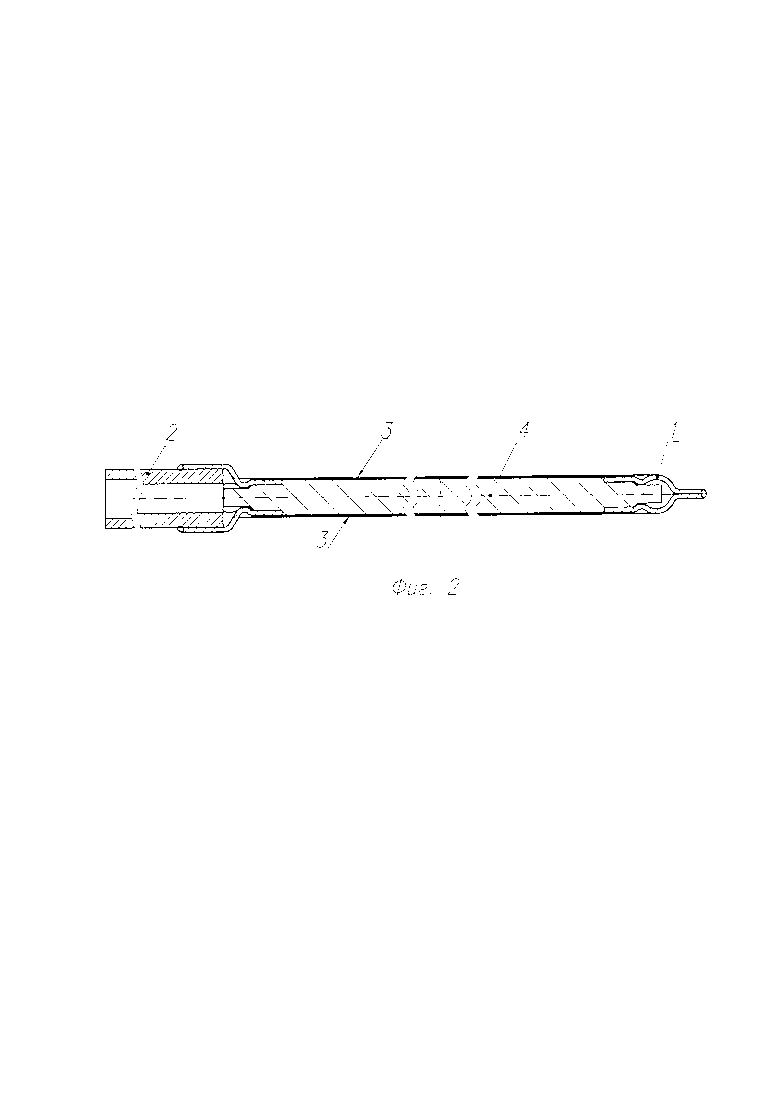

Конструктивное исполнение диффузионного отделителя водорода иллюстрируется чертежом фиг. 2. На чертеже обозначено:

1 - рамка;

2 - патрубок отвода водорода;

3 - мембрана;

4 - газопроницаемый разделитель.

Диффузионный отделитель водорода состоит из корпуса, сформированного из двух рамок 1 и патрубка отвода водорода 2, двух мембран 3 и газопроницаемого разделителя 4, расположенного в пространстве между мембранами. Для исключения отмеченной выше недопустимой повреждаемости мембран при плотном соединении рамок между собой, корпус ДОВ формируют до соединения мембран 3c рамками 1, а соединение (сваркой, пайкой или склеиванием) мембран 3 с рамками 1 осуществляется после вложения в него газопроницаемого разделителя 4 осуществляется поочередно с каждой стороны или одновременно.

В качестве варианта корпус ДОВ формируется путем отливки, штамповки или механической обработки сплошной заготовки.

За счет выбора материала для рамок и патрубка в зависимости от механических свойств материала мембраны исключается потеря герметичности ДОВ ввиду отсутствия коробления и разрывов мембраны в процессе работы ДОВ, тем самым повышается его надежность и срок службы. Кроме того, исключаются технологические операции, описанные в прототипе, по предварительному разогреву ДОВ в вакууме или в среде инертного газа до начала пуска ДОВ в рабочий режим. Полученный в конверторе синтез-газ, содержащий водород, омывает диффузионный отделитель водорода с внешней стороны рамки 1, фильтруется на мембране 3 и через газопроницаемый разделитель 4 поступает к патрубку отвода водорода 2, при этом исключается коробление мембраны, а сам диффузионный отделитель водорода сохраняет герметичность и работоспособность.

Таким образом, предлагаемое изобретение за счет выбора материала для рамок и патрубка в зависимости от механических свойств материала мембраны, а также за счет определенной последовательности сборки ДОВ позволяет повысить надежность и срок службы диффузионного отделителя водорода, что выгодно отличает его от прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДИФФУЗИОННОГО ОТДЕЛИТЕЛЯ ВОДОРОДА | 2019 |

|

RU2725405C1 |

| ВОДОРОДОПРОНИЦАЕМАЯ МЕМБРАНА, ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И МЕМБРАННЫЙ АППАРАТ | 2005 |

|

RU2416460C2 |

| МЕМБРАННЫЙ УЗЕЛ ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ | 1996 |

|

RU2126290C1 |

| МЕМБРАННАЯ ТРУБКА И РЕАКТОР С МЕМБРАННОЙ ТРУБКОЙ | 2010 |

|

RU2575725C2 |

| УСТРОЙСТВО ЗАЩИТЫ ОТ ПРЕВЫШЕНИЯ ДАВЛЕНИЯ ДЛЯ СУПЕРКОНДЕНСАТОРА | 2009 |

|

RU2492541C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КИСЛОРОДНОГО ГАЗОВОГО ПОТОКА НА ОБОГАЩЕННЫЙ КИСЛОРОДОМ ГАЗОВЫЙ ПОТОК И ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗОВЫЙ ПОТОК (ВАРИАНТЫ) | 1998 |

|

RU2182036C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2015 |

|

RU2587443C1 |

| МЕМБРАННЫЙ РЕАКТОР ДЛЯ ОЧИСТКИ ГАЗОВ, СОДЕРЖАЩИХ ТРИТИЙ | 2011 |

|

RU2558888C2 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ В АНАЭРОБНОЙ СИСТЕМЕ | 2014 |

|

RU2561345C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ВОДОРОДОСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ | 2010 |

|

RU2430876C1 |

Изобретение относится к мембранным технологиям получения особо чистого водорода из газовых смесей, содержащих водород. Диффузионный отделитель водорода, содержащий мембраны из палладия или его сплавов, плотно соединенные с рамками, которые в свою очередь плотно соединены между собой; газопроницаемый разделитель, установленный в полости между двумя мембранами, и патрубок отвода водорода из этой полости, при этом рамки предварительно сварены между собой и с патрубком отвода водорода, образуя корпус отделителя водорода, в который помещен газопроницаемый разделитель, после чего производится соединение мембран с рамками поочередно с каждой стороны или одновременно, при этом материал рамок и патрубка должен соответствовать условиям: σпм<σтпм при σпм≥0, σпм<σустпм при σпм<0, где  Изобретение обеспечивает повышение надежности и срока службы диффузионного отделителя водорода. 1 з.п. ф-лы, 2 ил.

Изобретение обеспечивает повышение надежности и срока службы диффузионного отделителя водорода. 1 з.п. ф-лы, 2 ил.

1. Диффузионный отделитель водорода, содержащий мембраны из палладия или его сплавов, соединенные с рамками, которые в свою очередь соединены между собой, газопроницаемый разделитель, установленный в полости между двумя мембранами, и патрубок отвода водорода из этой полости, отличающийся тем, что рамки предварительно сварены между собой и с патрубком отвода водорода, образуя корпус отделителя водорода, в который помещен газопроницаемый разделитель, после чего производится соединение мембран с рамками поочередно с каждой стороны или одновременно, при этом материал рамок и патрубка должен соответствовать условиям:

σпм<σтпм при σпм≥0

σпм<σустпм при σпм<0

где σпм - напряжение в материале мембраны;

σтпм - предел текучести материала мембраны;

σустпм - предел усталости материала мембраны для заданного количества циклов;

к - коэффициент, учитывающий концентрацию напряжения;

εPt - относительное температурное расширение рамки;

εпмt - относительное температурное расширение мембраны;

εпмн - относительное расширение мембраны в насыщенном водородом состоянии (дилатация);

Епм - модуль Юнга мембраны.

2. Диффузионный отделитель водорода по п. 1, отличающийся тем, что корпус диффузионного отделителя водорода формируется путем отливки, штамповки или механической обработки сплошной заготовки.

| Мембранный элемент для выделения особо чистого водорода | 1989 |

|

SU1611421A1 |

| ВОДОРОДОПРОНИЦАЕМАЯ МЕМБРАНА, ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И МЕМБРАННЫЙ АППАРАТ | 2005 |

|

RU2416460C2 |

| МЕМБРАННАЯ ТРУБКА И РЕАКТОР С МЕМБРАННОЙ ТРУБКОЙ | 2010 |

|

RU2575725C2 |

| US 20070209513 A1, 13.09.2007. | |||

Авторы

Даты

2019-08-14—Публикация

2018-04-26—Подача