Способ и установка предназначена для регенерации (девулканизации) резиновых отходов резинотехнических производств, а также резиносодержащих отходов, в частности крошки, стружки и чипсов, полученных после переработки старых шин транспортных средств. Регенерацию осуществляют в смесительных вальцах с использованием жидкого модификатора.

Сущность способа регенерации заключается в том, что жидкий модификатор вводят в порцию перерабатываемых отходов в несколько этапов. Отходы на переработку в вальцы подают через промежуточный бункер и питательное устройство. При поступлении первой порции отходов в промежуточный бункер в него подают жидкий модификатор. Жидкий модификатор имеет заданную кинематическую вязкость, которая должна быть в пределах 4.2-5.2 мм2/сек. После первого прохода через вальцы порции регенерируемых отходов в промежуточный бункер подают дополнительное количество модификатора. Количество подаваемого модификатора на первом и втором проходе материала через вальцы составляет 60-70% от массы требуемого модификатора. Из этого количество, для первого прохода используют 55-65% (мо массе) модификатора. Интенсивное перемешивание и адгезия капель модификатора на поверхности крошек и чипсов достигается в спиральном конвейере. В процессе третьего или четвертого прохода порции материала через вальцы ввод модификатора осуществляют в питательное устройство. Количество вводимого в питательное устройство модификатора составляет 40-30% от массы требуемого модификатора. Порцию материала перемешивают с модификатором в течение 2.0-2.5 минуты, а затем подают в регулируемый зазор между вальцами.

Установка содержит смесительные вальцы, снабженные регулятором зазора между вальцами. Над вальцами размещено питательное устройство. Питательное устройство состыковано с промежуточным бункером гибким спиральным конвейером. В установку включен: бункер - накопитель резиновых отходов, совмещенный с весовым дозатором и системой транспортеров для перемещения регенерируемого материала. Установка снабжена системой подготовки и подачи жидкого модификатора. Указанная система содержит смесительную емкость, дозирующий насос, распределитель потока жидкого модификатора с автоматическими регулирующими вентилями и распределительные коллекторы. Готовый регенерат накапливают в баке накопителе.

Технологическая схема установки выполнена в двух (А) и (В) вариантах компоновки оборудования и конструктивного выполнения питательного устройства и устройства для разделения регенерируемого материала после прохода через вальцы

По варианту (А) установка имеет реверсивный транспортер, который обеспечивает возврат обрабатываемого материала в промежуточный бункер при многократном прохождении материала через вальцы или подачу регенерата (девулканизированной резины) в сборник готовой продукции. На обоих концах реверсивного транспортера установлены лотки для подачи обрабатываемой резины в промежуточный бункер или в бункер готовой продукции.

По варианту (В) установка имеет обратный перегрузочный транспортер, подачи регенерируемого материала в промежуточный бункер и транспортер отвода готовой продукции. Под смесительными вальцами установлен разделительный барьер, который обеспечивает возможность подачи регенерируемого материала на обратный транспортер или на транспортер отвода готовой продукции.

2. Область применения

Предлагаемая установка может быть использована на предприятиях по переработке изношенных шин транспортных средств, а также в промышленности для производства резиновых изделий технического и бытового назначения. Наиболее перспективным является применения данной установки в технологиях переработки старых шин озоном и криогенной обработкой. Установка может быть использована для проведения модификации резиновых отходов.

3. Существующие аналоги

Известны различные технологические схемы и установки для регенерации (девулканизации) резиновых и резиносодержащих отходов. В процессах регенерации используют различные вещества: мягчители, активаторы, модификаторы, эмульгаторы и другие. Наибольшее распространение получили термомеханические и химические технологии регенерации. Известны также технологии с применением водонейтральной и микроволновой обработки, обработки ультразвуком и биологические методы регенерации. Как правило, все технологические системы используют комбинации химических и термомеханических методов регенерации, которые подстраивают под определенный тип модификатора. В зависимости от типа перерабатываемых отходов и способа регенерации в модификатор вводят активаторы или мягчители. Используемые модификаторы могут быть в жидком или твердом (порошки) состоянии.

Для термомеханических и химических методов регенерации используют в основном червячные машины и значительно реже смесительные вальцы. При регенерации в червячных машинах применяют жидкие модификаторы, а в смесительных вальцах - твердые (порошки).

Некоторые аналоги с использованием жидких модификаторов. Технологическая установка для регенерации резиносодержащих отходов водонейтральным способом [Бобович Б. Б. Переработка промышленных отходов. Учебник для вузов. //М.: "СП Интермет Инжиниринг". 1999. 445 с.] содержит: бункер дробленой резины, емкость для мягчителя, дозаторы, автоклав, буферную емкость, сетчатый барабан, отжимную машину, регенератно - смесительные вальцы и рафинировочные вальцы. К недостаткам указанной установки относятся:

- процесс девулканизации осуществляют в две стадии;

- продолжительность первой стадии (обработка мягчителями) составляет 1.0-1.5 часа при температуре около 100°С. Процесс девулканизации продолжается в течение 4-5 часов при температуре 180±5°С и давление в автоклаве 1.1±0.1 МПа;

- при наличии в отходах текстильного корда, процесс девулканизации длится 5-8 часов;

- наличие двух типов вальцов, сетчатого барабана и отжимной машины удорожает аппаратное изготовление установки, и процесс плохо поддается автоматизации.

Регенерацию резиносодержащих отходов осуществляют в основном термомеханическим способом. Для этого используют различные схемы технологических установок. Как правило, такие установки содержат: бункер резиновой крошки, емкость для мягчителя, дозаторы, смеситель, куда вводят модификатор, червячный девулканизатор и рафинировочные вальцы ["BF Goodrich Company" (USA), "Toyoda Gosei" (Japan) и другие]. Недостатками таких установок являются:

- жесткие требования к чистоте и размерам перерабатываемой резиновой крошки (размер не более 0.8 мм и содержание текстильных волокон не более 5% (по массе);

- для создания требуемых усилий шнека расходуется большое количество электрической энергии на привод экструдера (девулканизатора);

- высокая температура продукта (не должна превышать 190°С), который выходит из головки шнека, для чего требуется последующее охлаждение регенерата;

- более сложная технологическая схема, так как в ней присутствуют измельчитель исходных отходов и рафинировочные вальцы.

Технологический процесс регенерации резиносодержащих отходов по методу HSM (High Shear Mixer) используют компании "REP International" (France) и "Watson Brown HSM" Ltd. (Germany) [Вольф M. Девулканизация резин и введение их в новые смеси без ухудшения свойств. "Полимерные материалы", №8, 2016, с. 14-18]. Сущность метода HSM заключается в избирательном расщеплении мест сшивки в материале при воздействии напряжений сдвига. В основу метода заложены принципы механохимии, что под воздействием механических нагрузок происходят химические изменения обрабатываемого вещества. Перед загрузкой материал подвергают сортировке по сортам резиносодержащих отходов и дроблению. Переработка отходов должна протекать в строго определенных условиях и параметры технологического процесса должны соответствовать каждому виду перерабатываемого материала. При всех кажущихся положительных аспектов метода HSM, в нем имеется ряд недостатков:

- сложная конструкция ротора и статора машины для переработки отходов, что удорожает ее изготовление;

- очень жесткие требования к однородности поступающего на переработку исходного материала и размерам порошков или гранул;

- теоретически возможны изменения химической природы вещества, но учитывая сложный рецептурный состав автомобильных шин, практически невозможно получить полностью девулканизированный материал.

Комбинации химических и термомеханических методов регенерации, которые подстроены под определенный тип модификатора, используют компании: "American Rubber Technologies", Inc., "BF Goodrich Company" (USA), "POLYMERight" Inc. (Canada). "Toyoda Gosei" (Japan) and etc. Данные компании, как правило, применяют жидкий модификатор с добавлением активаторов, и одноразовый проход резиновой крошки через двух или трехступенчатую червячную машину.

Общим недостатком всех технологических систем являются жесткие требования к размерам резиновой крошки. Требования к малым размерам исходного сырья приводит к повышенному расходу энергии на измельчение резиновых отходов, крошки, чипсов, а так же на другие подготовительные операции. При механическом измельчении старых шин или других изделий, которые содержат текстильный и стальной корд, практически невозможно получить чистые резиновые отходы. Отделение остатков стальной проволоки, особенно от синтетических ниток, представляет длительные и дорогостоящие технологические операции.

Наиболее близкими техническими решениями являются патенты US 6,541,526 В1 и 6,387,966 B1 U. S. C1.521/41, 521/43.5. В указанных патентах предложен метод и установка девулканизации отработанной резины, в частности, резиновой крошки от автомобильных шин. Отличительной особенностью данного технического решения является совмещение измельчения старых шин и девулканизация (регенерация) резиновой крошки, то есть рубка и измельчение, а также девуканизация объединены в одну технологическую линию. Девулканизацию резиновой крошки проводят в смесительных вальцах. В технологическом процессе используют жидкий модификатор, который подают из емкости через форсунки непосредственно на крошку при подаче в вальцы. Указанные технологии и технологическая схема имеет ряд недостатков:

- при одноразовом прохождении крошки через смесительные вальцы практически невозможно добиться качественного регенерата;

- при выбранной технологической схеме переработки старых шин механическим методом нет возможности получить резиновую крошку, свободную от примесей стальной проволоки и синтетических ниток;

- наличие в резиновой крошке примесей кусочков стальной проволоки от корда шин и синтетических нитей превращает регенерат, который практически невозможно использовать для получения качественных резинотехнических изделий;

- при подаче жидкого модификатора непосредственно в смесительные вальцы для проведения процесса девулканизации увеличивается расход модификатора в несколько раз;

- ввод жидкого модификатора в обрабатываемую резиновую композицию в открытое пространство между вальцами влечет повышенное испарение летучих составляющих модификатора, загрязняя окружающее пространство.

Вышеуказанные технологии и оборудование используют компании: "American Rubber Technologies", Inc., "BF Goodrich Company", (USA), "Levgum", Ltd. (Israel), "POLYMERight", Inc. (Canada), "Toyoda Gosei" (Japan) and etc. Данные компании, как правило, используют жидкий модификатор и одноразовый проход резиновой крошки через экструдер. Компания "Levgum", Ltd. использует в своей технологии порошковый модификатор, а для механической обработки применяет смесительные вальцы. Девулканизацию резиновой крошки проводят при многократном пропускании крошки через смесительные вальцы.

Общим недостатком всех технологических систем являются жесткие требования к размерам резиновой крошки. Требования к малым размерам исходного сырья приводит к повышенному расходу энергии на измельчение резиновой крошки и другие подготовительные операции.

Известные другие методы и установки для регенерации (девулканизации) резиновых и резиносодержащих отходов, крошки и чипсов после переработки изношенных автомобильных шин, которые изложены в патентах:

Patent US 5,120,767; 6/1992 Allard et al. U. S. Cl.521/40.5, 41, 45.5; 209/2, 38;

Patent US 5,275,948; 1/1994 Straube G. et al. U. S. Cl.435/262; 241/DIG.31; 264/349; 264/37;

Patent US 5,602,186; U. S. Cl.521/41, 43; 208/89, 208;

Patent US 5,639,934; 6/1997 Yamasaki et al. U. S. Cl.585/820, 241, 833, 853, 854; 208/213, 226;

Patent US 5,677,354; 11/1997 Oliveira Da Cunha Lima U. S. Cl.521/41; 521/43.5; 521/42, 43; 521/413; 525/240;

Patent US 5,891,926; 4/1999 Hunt et al. U. S. Cl.521/41, 44, 44.5, 49.5;

Patent US 5,955,035; 9/1999 Dinzburg et al. U. S. Cl.422/128; 425/174; 425/174.2, 202;

Patent US 6,060,528; 5/2000 Wertz U. S. Cl.521/40, 40.5, 41;

Patent US 6,387,965; 5/2002 Benko et al. U. S. Cl.521/40, 40.5, 41, 43;

Patent US 6,387,966 B1; 5/2002 Goldshtein et al. U. S. Cl.521/41, 43.5; 525/339, 368, 372, 386;

Patent US 6,541,526 B1; 4/2003 Goldshtein et al. U. S. Cl.521/41, 43.5, 40.5;

Patent US 6,831,109 B1; 12/2004 Beirakh et al. U. S. Cl.521/41, 43.5, 40.5;

Patent US 6,950,042 B1; 9/2005 Nakagawa et al. U. S. Cl.525/336.6; 525/333.5, 333.6, 343, 353;

Patent US 7,032,847 B1; 4/2006 Debailleul U. S. Cl.241/1, 23, 24.17, 65; 422/255;

Patent US 7,166,658 B2; 1/2007 Harrison et al. U. S. Cl.523/307, 343; 521/41, 44, 45; 585/241;

Patent US 9,598,550 B2; 3/2017 Arnaud Daniel, U. S. Cl.521/40, 41, 44.5, 45.5;

Patent MX 9803186, Int. Cl.C08J 11/00; C08J 11/10;

Patent DE 10052450; 4/2001 Krieg et al. Int. Cl.C08J/00, 10; B29B 17/00;

Patent WO 2006056072, Int. Cl. C08J 11/10, 00;

Patent CZ 298755, Int. Cl.C08J 11/10, 18, 22, 28; C08C 19/08; C08L 17/00;

PST/LT2012/000005; Asadauskas et al. Int. Cl.C08J 11/10; C08J 11/00; C08L 17/00;

Patent RU 2098436; 10/1997 Babina et al. Int. Cl.C08L 17/00; C08K 3/06; C08L 95/00;

Patent RU 2130952; 5/1999 Gavrilenko et al. Int. Cl.C08J 11/00; C08L 17/00;

Patent RU 2145967; 2/2000 Prut et al. Int. Cl.C08J 11/04, 10; C08K 5/17, 18;

Patent RU 2477729; 10/2012 Bondar et al. Int. Cl.C08J 11/10; B29B 17/00; C08L 21/00.

Другие публикации:

Бобович Б.Б. Переработка промышленных отходов. Учебник для вузов. // М.: "СП Интермет Инжиниринг". 1999. 445 с.

Неколюкин М.М. и др., Способ девулканизации резиновой крошки на валковом оборудовании. // «Молодой ученый» №12 (35), том 1, декабрь, 2011, с. 34-36;

Вольф М. Девулканизация резин и введение их в новые смеси без ухудшения свойств. "Полимерные материалы", №8, 2016, с. 14-18.

4. Технологические и конструктивные особенности и изобретательская новизна

Предлагаемый способ и установка для регенерации (девулканизации) резиновых и резиносодержащих отходов лучше всего адаптированы под озоновую или криогенно-озоновую технологию переработки старых шин транспортных средств. При переработке изношенных шин транспортных средств по озоновой или криогенно-озоновой технологии, полученная крошка, стружка и чипсы не содержат синтетических ниток и кусочков стальной проволоки. При этом процентное содержание чипсов размером 10 мм и более колеблется от 60% до 80% (по массе) [см. таблицу 1]. Для осуществления процесса регенерации таких отходов наиболее целесообразно использовать смесительные вальцы и жидкий модификатор. Поэтапный ввод модификатора позволяет без дополнительных добавок обеспечивать размягчение резиновой композиции. Самое главное, что отпадает необходимость измельчения чипсов и крошки, что снижет расход электроэнергии в два и более раза. Технологическая установка отличается простотой конструктивного исполнения, а весь процесс регенерации легко поддается полной автоматизации.

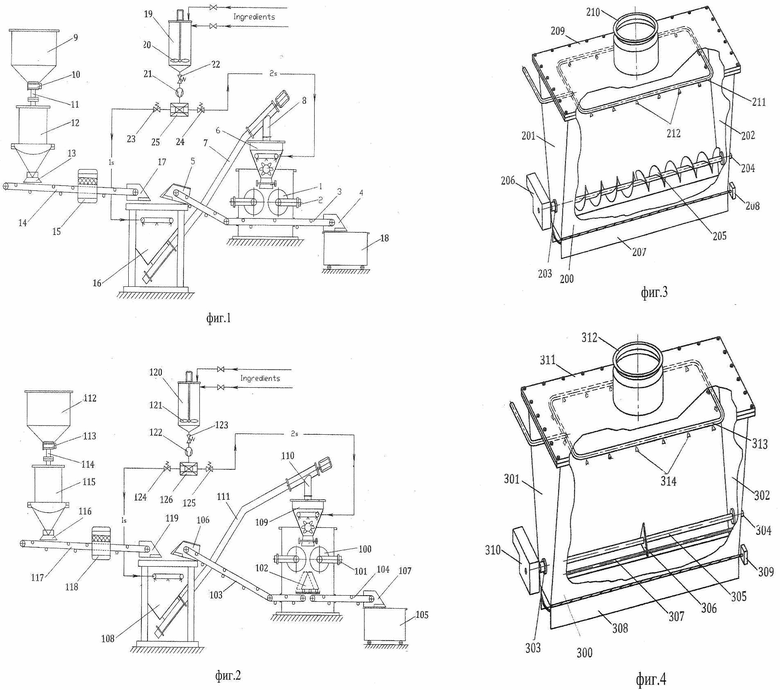

Технологическая схема установки по варианту (А) приведена на фиг. 1. Установка включает: смесительные вальцы (1), которые снабжены регулятором (2) величины рабочего зазора между вальцами. С помощью указанного регулятора регулируют рабочий зазор между вальцами. Под вальцами (1) установлен реверсивный транспортер (3). Ширина указанного транспортера должна равняться рабочей длине вальцов (1). На концах разгрузки реверсивного транспортера (3) установлены выгрузочные лотки (4) и (5). Над смесительными вальцами (1) размещено питательное устройство (6), которое соединено с гибким спиральным конвейером (7) патрубком (8). Резиносодержащие отходы для регенерации накапливают в бункере (9), который снабжен затвором (10). Бункер (9) соединен течкой (11) с весовым дозатором (12). Указанный дозатор имеет регулятор расхода (13). На транспортере (14) подачи материала на обработку установлен магнитный сепаратор (15). Транспортер (14) состыкован с промежуточным бункером (16), к боковой стенке которого присоединен гибкий спиральный конвейер (7). На выгрузочном конце транспортера (14) закреплен выгрузочный лоток (17), который обеспечивает равномерную подачу материала в промежуточный бункер (16). По окончанию процесса регенерации готовый регенерат по транспортеру (3) через выгрузочный лоток (4) поступает в бункер накопитель (18). Отсюда регенерат подают на брикетирование и упаковку.

Система подготовки и подачи модификатора для регенерации содержит смесительную емкость (19) с мешалкой (20). Подачу модификатора производят насосом (21) по трубопроводам (1S) и (2S) через автоматические регулирующие вентили (22), (23) и (24). Между трубопроводами (1S) и (2S) установлен распределительный дозатор (25), который обеспечивает распределение потока модификатора между питательным устройством (6) и промежуточным бункером (16).

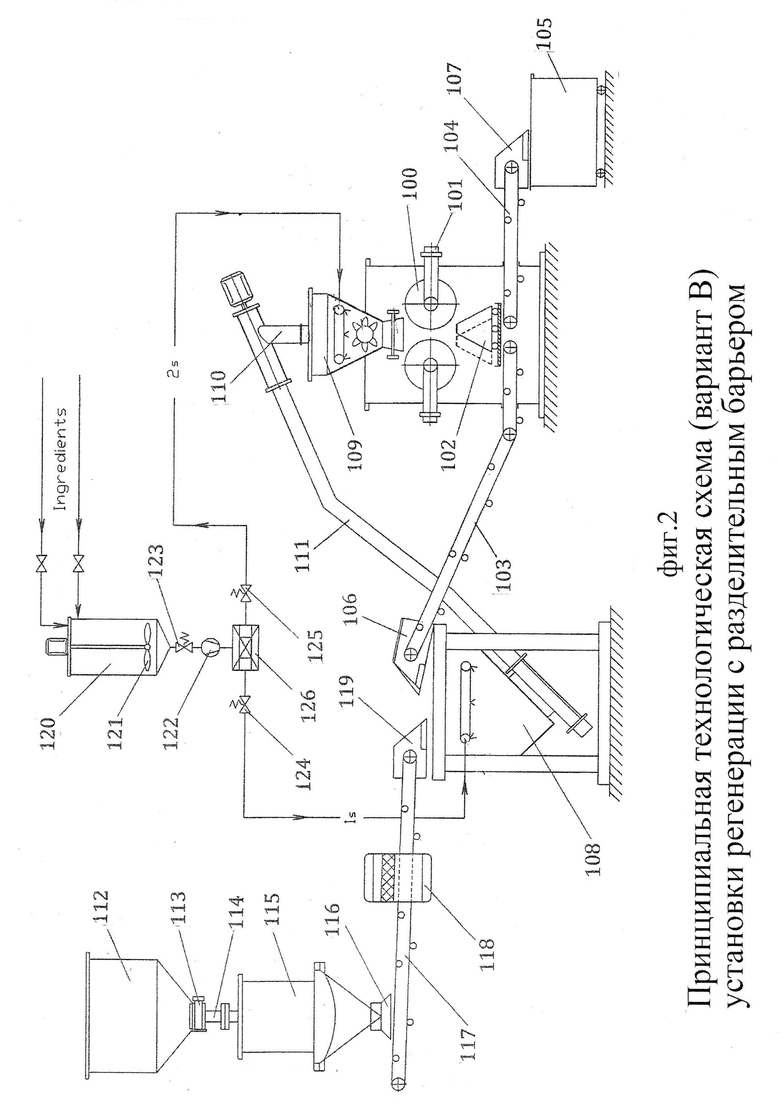

Технологическая схема установки по варианту (В) показана на фиг. 2. Установка включает: смесительные вальцы (100), которые снабжены регулятором (101) величины рабочего зазора между вальцами. Под вальцами установлен разделительный барьер (102), который выполнен в виде трехгранной пирамиды. Разделительный барьер (102) позволяет подавать обработанную резиновую крошку на обратный транспортер (103) или на транспортер (104), по которому готовый продукт подают в накопитель (105). Обратный транспортер (103) снабжен выгрузочным лотком (106), а транспортер (104) имеет выгрузочный лоток (107). По транспортеру (103) через лоток (106) регенерируемый материал подают в промежуточный бункер (108). Над смесительными вальцами (100) размещено питательное устройство (109), которое патрубком (110) подсоединено к гибкому спиральному конвейеру (111). Резиносодержащие отходы для регенерации накапливают в бункере (112), который снабжен затвором (113). Бункер (112) соединен течкой (114) с весовым дозатором (115). Указанный дозатор имеет регулятор расхода (116). На транспортере (117) подачи материала на обработку установлен магнитный сепаратор (118). Транспортер (117) состыкован с промежуточным бункером (108), к боковой стенке которого присоединен гибкий спиральный конвейер (111). Транспортер (117) имеет выгрузочный лоток (119), через который материал поступает в промежуточный бункер (108).

Система подготовки и подачи модификатора для девулканизации резиновой крошки содержит смесительную емкость (120) с мешалкой (121). Подачу модификатора производят насосом (122) по трубопроводам (1S) и (2S) через автоматические регулирующие вентили (123), (124) и (125). На линии подачи модификатора в промежуточный бункер (108) и питательное устройство (109) установлен распределительный дозатор (126).

На фиг. 3 показана схематическая конструкция питательного устройства (6) с распределителем винтового типа [технологическая схема по варианту (А)]. Питательное устройство имеет V-образный корпус (200), на торцевых стенках (201) и (202) которого закреплены втулки (203) и (204). Во втулки вставлена ось шнека (205) с разно направленным наклоном лопастей. Шнек (205) приводят во вращение с помощью привода (206). Шнек (205) обеспечивает перемешивание регенерируемого материала с модификатором и равномерное распределение материала в зазор щелевой насадки и далее на вальцы. К корпусу (200) присоединена щелевая насадка (207), которая снабжена механизмом (208) для регулирования зазора щели. Устройство имеет крышку (209), на которой закреплен патрубок (210). К указанному патрубку присоединен патрубок (8) гибкого спирального конвейера (7). Внутри корпуса питательного устройства установлен распылительный коллектор (211), предназначенный для подачи модификатора. Распылительный коллектор (211) снабжен струйными форсунками (212).

На фиг. 4 показана схематическая конструкция питательного устройства (109) с распределителем лопаточного типа [технологическая схема по варианту (В)]. Устройство имеет V-образный корпус (300), на торцевых стенках (301) и (302) которого закреплены втулки (303) и (304). Во втулки вставлен вал (305), по которому может перемещаться скребок-лопатка (306). Для предотвращения прокручивания лопатки имеется направляющие салазки (307). К корпусу (300) присоединена щелевая насадка (308), которая снабжена механизмом (309). Перемещение скребка-лопатки осуществляется с помощью привода (310). Питательное устройство закрыто крышкой (311), на которой закреплен питательный патрубок (312), который соединен с патрубком (110) гибкого спирального конвейера (111). Внутри корпуса питательного устройства установлен распылительный коллектор (313), предназначенный для подачи модификатора. Распылительный коллектор (313) снабжен струйными форсунками (314).

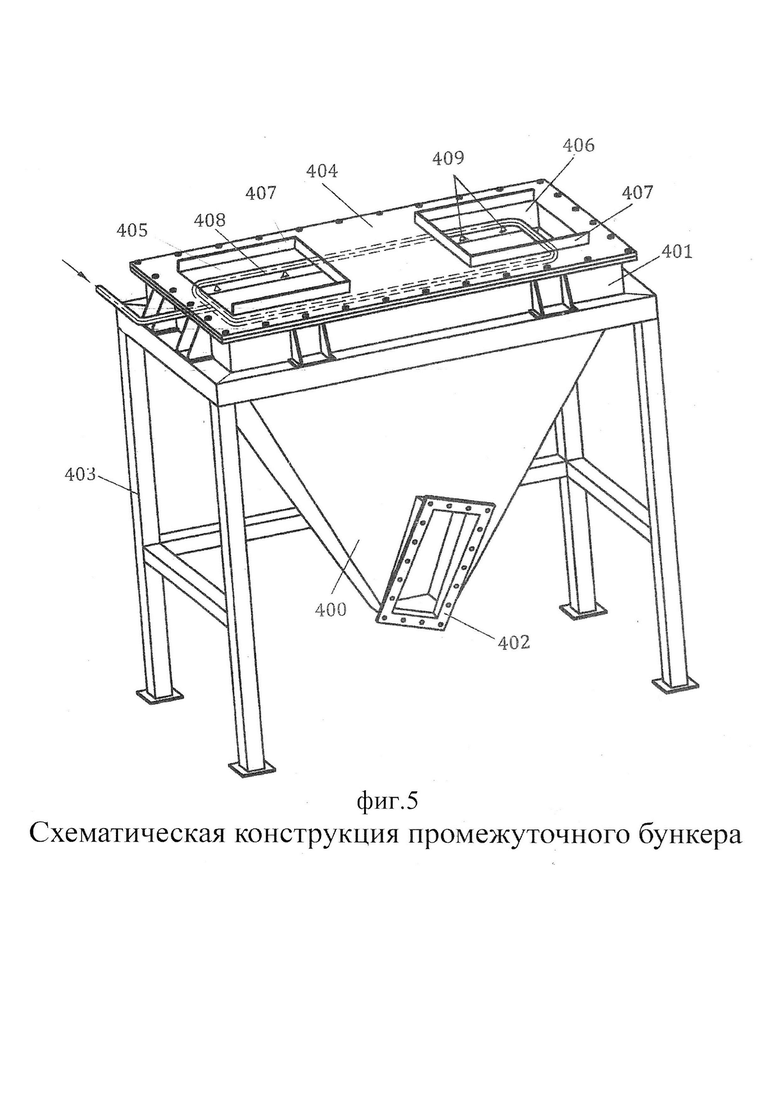

На фиг. 5 показана схематическая конструкция промежуточного бункера {в технологической схеме по варианту (А) - (16), в технологической схеме по варианту (в) - (108)}. Промежуточный бункер имеет корпус (400) V-образной формы. Корпус снабжен горловиной (401). В нижней части корпуса на боковой стенке установлен патрубок (402), к которому подсоединяют гибкий спиральный конвейер (7) или (111). Корпус (400) закреплен на раме (403). Промежуточный бункер снабжен крышкой (404), в которой выполнены загрузочные окна (405) и (406). Указанные окна имеют борта (407). Через окно (405) производят подачу порции отходов из накопителя отходов. Через окно (406) осуществляют подачу регенерируемого материала после прохода через вальцы (1). Внутри корпуса (400) установлен распылительный коллектор (408), снабженный струйными форсунками (409).

Работа установки по варианту (А) [технологическая схема по фиг. 1] осуществляется следующим образом. Резиновые отходы или крошку и чипсы от переработки изношенных шин накапливают в бункере (9). Размеры крошки и чипсов от переработки старых шин легковых автомобилей по озоновой или криогенно - озоновой технологии представлены в таблице 1. Для указанных отходов осуществляют подбор жидкого модификатора. Например, для регенерации отходов от переработки изношенных шин легковых автомобилей используем модификатор, который предложен в патенте PST/LT 2012/000005; Asadauskas et al. Int. C1.C08J 11/10; C08J 11/00; C08L 17/00. Отличительная способность данного модификатора состоит в том, что он состоит как минимум из двух компонентов. Один из компонентов содержит аминокислоты и нуклеиновые кислоты, которые способствуют биологическому разложению резин. Второй компонент - твердые беззольные соли мочевины и углеводов. Они способствуют увеличению сдвиговых напряжений деформации в резиновой композиции. Модификатор может быть получен в готовом виде или его подготавливают в емкости (19), для чего в емкость (19) вводят соответствующие ингредиенты. При подготовке модификатора производят перемешивание с помощью мешалки (20). Необходимое количество жидкого модификатора составляет 35-45 грамм на 1 кг регенерируемых отходов. Кинематическая вязкость жидкого модификатора должна находится в пределах 4.2-5.2 мм2/с. Указанная величина вязкости жидкого модификатора обеспечивает достаточно хорошую его текучесть и смачиваемость (адгезию) поверхности крошек и чипсов.

Включают в работу транспортер (14) подачи материала в промежуточный бункер (16). Подключают питание магнитного сепаратора (15). Включают в работу спиральный конвейер (7). Через затвор (10) и течку (11) резиновую крошку и чипсы подают в весовой дозатор (12), устанавливают вес порции крошки для обработки. Включают в работу смесительные вальцы (1) и регулятором (2) устанавливают заданный первоначальный рабочий зазор между вальцами, который должен быть не более 3 мм. Одновременно включают в работу реверсивный транспортер (3), который должен иметь направление движения в сторону промежуточного бункера (16). Приводят в действие распределитель (25) питательного устройства (6). С помощью регулятора расхода (13) из дозатора (12) резиновую крошку и чипсы подают на транспортер (14). При наличии в крошке кусочков стальной проволоки от корда шин, производят их отделение от крошки магнитным сепаратором (15). По лотку (17) резиновая крошка и чипсы поступает в промежуточный бункер (16). С началом поступления порции резиновой крошки и чипсов в бункер (16) включают насос (21) и открывают вентили (22) и (23) для подачи модификатора в распылительный коллектор (408) бункера (16). Модификатор через распределительный дозатор (25) по трубопроводу (1S) поступает в коллектор (408) и далее через струйные форсунки (409) попадает на поверхность крошки и чипсов. Распределительный дозатор (25) отрегулирован таким образом, чтобы за первый и второй проход порции резиновой крошки в бункер (16) поступало 60-70% (по массе) модификатора. Резиновую крошку и чипсы с каплями модификатора на поверхности подают по спиральному конвейеру (7) в питательное устройство (6). При движении крошки и чипсов по конвейеру (7) происходит тщательное перемешивание модификатора с крошкой и чипсами, а также размягчение поверхности. После второго прохода заданной порции резиновой крошки, закрывают вентиль (23) и открывают вентиль (24) на трубопроводе (2S) подачи модификатора в распылительный коллектор (211) питателя (6). Ввод модификатора в питательное устройство (6) производят в процессе третьего прохода порции регенерируемого материала. Продолжительность перемешивания порции отходов с модификатором составляет порядка 2.0-2.5 минуты. Количество подаваемого модификатора составляет 40-30% (по массе). После прекращения ввода модификатора в питательное устройство (6) отключают насос (21) для подачи модификатора и закрывают регулирующие вентили (22), (23) и (24). Перемешивание осуществляют распределителем (25). Открывают щелевую насадку (207) и распределителем (25) крошку и чипсы направляют в рабочий зазор между вальцами (1). Обработанная резина из вальцов (1) попадает на транспортер (3) и направляется в промежуточный бункер (16) через выгрузочный лоток (5). Количество проходов порции регенерируемого материала для качественной регенерации устанавливают в процессе отработки технологических режимов в зависимости от используемого жидкого модификатора и обычно, составляет 5-6 раз. Регулятором зазора (2) уменьшают зазор между вальцами на 0.15-0.45 мм после каждого последующего прохода материала через вальцы (1). Минимальный зазор составляет 0.1-0.15 мм. После того, как порция резиновой крошки пройдет последний этап обработки в вальцах (1), реверсивный транспортер (3) переключают для направления обработанного материала (регенерат) в накопитель (18). Из накопителя регенерат направляют на брикетирование (если предусмотрено получение такого регенерата) и упаковку.

Как только промежуточный бункер (16) освобожден от регенерируемого материала (последний проход через вальцы) приступают к обработке следующей порции резиновых отходов.

Работа установки по варианту (В) [технологическая схема по фиг.2] осуществляется аналогично технологическим параметрам технологической схемы по фиг.1. Резиновые отходы или крошку и чипсы от переработки изношенных шин накапливают в бункере (112). Производят подготовку модификатора, для чего исходные ингредиентные материалы заливают (загружают) в емкость (120) и включают в работу мешалку (121). Включают в работу транспортер (117) подачи крошки и чипсов в промежуточный бункер (108). Включают в работу спиральный конвейер (111). Через затвор (113) и течку (114) резиновую крошку и чипсы подают в весовой дозатор (115), устанавливают вес порции отходов для обработки. Подключают питание магнитного сепаратора (118).

После начала поступления крошки и чипсов в промежуточный бункер (108) открывают вентили (123) и (124) и одновременно включают в работу насос (122) для подачи модификатора по трубопроводу (1S) в распылительный коллектор (408) промежуточного бункера (108) [см. фиг. 5].

Распределительный дозатор (126) настраивают таким образом, чтобы за первый и второй проход порции регенерируемого материала через бункер (108) в резиновые отходы подавали 60-70% (по массе) необходимого количества модификатора. Включают в работу смесительные вальцы (1) и регулятором (2) устанавливают заданный первоначальный рабочий зазор между вальцами, который должен быть не более 3 мм. Разделительный барьер (102) устанавливают в исходное положение таким образом, чтобы материал после обработки в вальцах (1) поступал на обратный транспортер (103). Включают в работу обратный транспортер (103) и привод (310) для перемещения скребка-лопатки (306) вдоль вала (305). Регенерируемый материал из бункера (108) по спиральному конвейеру (111) подают в питательное устройство (109). При перемещении крошки и чипсов по спиральному конвейеру (111) происходит равномерная адгезия капель модификатора по поверхности чипсов и обволакивание отдельных крошек. Из питательного устройства (109) резиновую крошку и чипсы через щелевую насадку (308) подают в рабочий зазор вальцов (1), где производят термомеханическую регенерация (девулканизация) резины. После вальцов (1), резина попадает на обратный транспортер (103) и по нему в бункер (108). Количество проходов порции резиновой крошки через смесительные вальцы (1) зависит от производительности установки, исходных размеров крошки и чипсов и их соотношения. Обычно количество проходов порции крошки через вальцы (1) составляет 5-6 раз. После второго прохода порции крошки через вальцы, закрывают вентиль (124) на трубопроводе (1S) и открывают вентиль (125) на трубопроводе (2S). По указанному трубопроводу осуществляют подачу модификатора в распылительное устройство (313) питательного устройства (109). Количество вводимого в резину модификатора составляет 40-30% (по массе). Уменьшают величину рабочего зазора между вальцами до 0.15-0.45 мм после каждого последующего прохода материала через вальцы. Перед последним проходом порции резины через вальцы (1), перемещают барьер (102) в положение подачи регенерата на транспортер (104) подачи готового продукта в накопитель (105). Включают в работу транспортер (104) и готовый регенерат через лоток (107) в накопитель (105). Из накопителя регенерат направляют на брикетирование (если предусмотрено получение такого регенерата) и упаковку.

Как только промежуточный бункер (16) освобожден от регенерируемого материала (последний проход через вальцы) приступают к обработке следующей порции резиновых отходов.

5. Основные достоинства способа и установки

Достоинства способа и установки для регенерации (девулканизации) резиновых и резиносодержащих отходов обеспечивают поставленную цель изобретения: повышение качества конечного продукта, полное сохранение исходного композиционного состава резиновых отходов, крошки и чипсов, снижение расхода энергии при регенерации отходов резины и снижение себестоимости переработки.

5.1. Для проведения процесса регенерации на валковом оборудовании не требуется проводить измельчение резиновых отходов, крошки и чипсов до минимальных размеров, которые предусмотрены в других технологических схемах, например, при девулканизации в червячных машинах.

5.2. Способ и установка адаптированы под озоновую и криогенно-озоновую технологию переработки резиновых и резиносодержащих отходов от переработки старых шин транспортных средств, которая обеспечивает полное отсутствие в материале синтетических ниток и кусочков стальной проволоки.

5.3. При соответствующем подборе модификатора способ и установка позволяет производить не только регенерацию резиновых отходов и крошки от переработки старых шин, но и частичную модификацию резины. Такую резину можно использовать непосредственно для изготовления резинотехнических изделий.

5.4. Многостадийный ввод жидкого модификатора обеспечивает улучшение адгезии капель модификатора на поверхности регенерируемого материала и позволяет минимизировать расход модификатора.

5.5. Использование винтового смесительного конвейера сокращает продолжительность процесса перемешивания и обеспечивает размягчение резиновой крошки и чипсов без добавления мягчителей.

5.6. Предложенный способ и установка обеспечивают получение регенерата того же состава, что и исходный материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для регенерации резиносодержащих отходов | 2018 |

|

RU2683746C1 |

| Низкотемпературная абсорбционная холодильная машина на основе раствора соли в спиртах | 2018 |

|

RU2690896C1 |

| КОМПАКТНАЯ НИЗКОТЕМПЕРАТУРНАЯ АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА | 2022 |

|

RU2784763C1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

| ОХЛАДИТЕЛЬ ПИТАТЕЛЬНОГО РАСТВОРА | 2024 |

|

RU2827279C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПИТАТЕЛЬНОГО РАСТВОРА В ГИДРОПОННЫХ ТЕХНОЛОГИЯХ ВЫРАЩИВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2024 |

|

RU2827276C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2009 |

|

RU2431641C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

Изобретение относится к переработке и способам восстановления резиновых отходов резинотехнических производств, а также резиносодержащих отходов, в частности крошки, стружки и чипсов, полученных после переработки старых шин транспортных средств. Способ и установка основан на регенерации (девулканизации) отходов в смесительных вальцах с использованием жидких модификаторов. Способ регенерации включает подготовку модификатора и его перемешивания с регенерируемым материалом. Подачу модификатора осуществляют в два этапа. На первом этапе модификатор в количестве не более 60-70% (весовых единиц) от необходимой расчетной массы, вводят в промежуточный бункер. Ввод модификатора осуществляют в течение первых двух проходов регенерируемого материала через вальцы. Перемешивание и размягчение поверхности крошки и чипсов производят в спиральном конвейере. При третьем проходе через вальцы порцию материала накапливают в питательном устройстве. В питательное устройство вводят вторую порцию модификатора, которая составляет 40-30% (весовых единиц) от общего необходимого количества и перемешивают с регенерируемым материалом в течение 2.0-2.5 минуты. Пропускают порцию материала через вальцы 5-6 раз, уменьшая зазор между вальцами на 0.15-0.4 мм после каждого прохода. Полученный регенерат в виде губчатой крошки или тонких листов подают в накопитель готовой продукции. Изобретение позволяет повысить качество конечного продукта, полностью сохранить композиционный состав исходных резиновых отходов, крошки и чипсов, снизить расход энергии при регенерации и себестоимость переработки. 3 н. и 1 з.п. ф-лы, 5 ил., 1 табл.

1. Способ регенерации резиновых и резиносодержащих отходов, в том числе крошки, стружки и чипсов от переработки изношенных шин транспортных средств с использованием жидких модификаторов, имеет следующие отличия:

(1) - Ввод и смешение модификатора с резиновой крошкой и чипсами производят в два этапа;

(2) - На первом этапе производят подачу модификатора в промежуточный бункер в количестве 60-70% (по массе);

(3) - Первый этап подачи модификатора проводят в процессе первого и второго прохода обработки порции резины, при этом в первом проходе вводят 55-65% (по массе) от количества модификатора первого этапа;

(4) - Перемешивание модификатора и размягчение крошки и чипсов, адгезию капель модификатора к резине осуществляют в спиральном конвейере;

(5) - На втором этапе проводят подачу модификатора в питательное устройство в количестве 40-30% (по массе);

(6) - Второй этап подачи модификатора проводят в процессе обработки на третьем проходе порции через смесительные вальцы и осуществляют перемешивание в питательном устройстве в течение 2.0-2.5 минут;

(7) - Рабочий зазор между вальцами в процессе регенерации уменьшают от первоначального на 0.15-0.4 мм после каждого прохода порции резины;

(8) - Количество проходов порции обрабатываемых отходов составляет 5-6.

2. Установка по варианту (А) для регенерации резиновых и резиносодержащих отходов, в том числе крошки, стружки и чипсов от переработки изношенных шин с использованием жидких модификаторов, включает следующие усовершенствования:

a) Установка содержит гибкий спиральный конвейер, присоединенный к промежуточному бункеру и питательному устройству;

b) Установка снабжена реверсивным транспортером, на выгрузочных концах которого размещены выгрузочные лотки;

c) Установка содержит систему подготовки, подачи и распределения потока жидкого модификатора в промежуточный бункер и питательное устройство.

3. Установка по варианту (В) для регенерации резиновых и резиносодержащих отходов, в том числе крошки, стружки и чипсов от переработки изношенных шин с использованием жидкого модификатора, включает следующие усовершенствования:

a) Установка снабжена обратным транспортером, состыкованным с промежуточным бункером;

b) Установка содержит разделительный барьер, выполненный в виде трехгранной пирамиды, обеспечивающий подачу резины на обратный транспортер или на транспортер отвода готового регенерата в накопитель.

4. Установка по пп. 2, 3, отличающаяся тем, что распределитель питательного устройства выполнен в виде разнонаправленного шнека или в виде скребка-лопатки, который перемещается вдоль выпускной щели по направляющему валу.

| US 6541526 B1, 01.04.2003 | |||

| Композиция для переработки резиновых отходов | 1981 |

|

SU1016202A1 |

| ПРОЦЕСС И УСТАНОВКА ПО ПЕРЕРАБОТКЕ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2460743C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2009 |

|

RU2431641C2 |

| Аппарат для смешивания разделения на части пробы зерна | 1927 |

|

SU17843A1 |

| US 5362759 A1, 30.03.2012 | |||

| СТАНОК ДЛЯ ОЧИСТКИ ТИСНЕННЫХ ПЕРЕПЛЕТОВ ОТ ФОЛЬГИ | 1929 |

|

SU16187A1 |

| US 6387966 B1, 14.05.2002. | |||

Авторы

Даты

2019-08-15—Публикация

2018-02-19—Подача