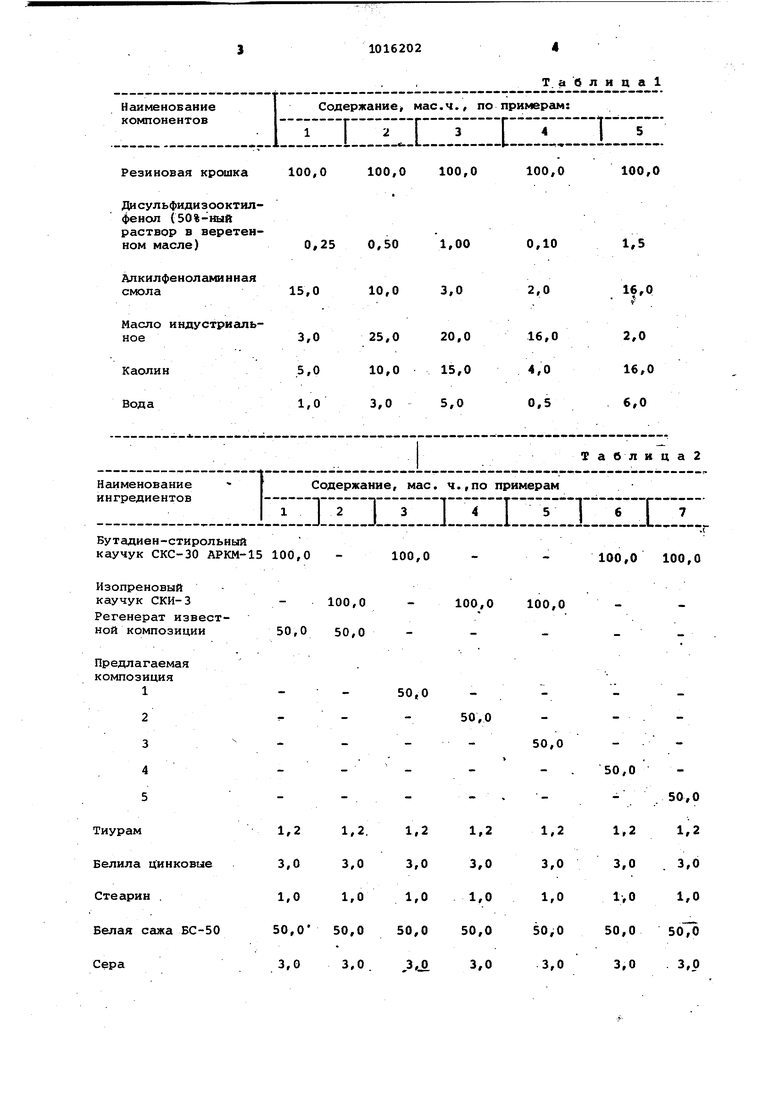

оь ю о 1C Предлагаемое изобретение относи ся к резиновой промьшшенности. ; в последнее время особенно акту альными стали вопросы переработки вулканизационных отходов производства с целью дальнейшего их исполь зования при изготовлении резиновых изделий. В процессе переработки отходов используют различные активаторы де струкции резины: меркаптаны, дисул фиды, амины, а также агенты набуха ния резины: канифоль, вазелиновое масло, лигроин, талловое масло, по лимеризрванный талловый пек .Однако резины с использованием дан ных регенератов имеют неудовлетвор тельные физико-механические свойст Наиболее близким техническим решени л является композиция для пе работки резиновых отходов,включающа резиновую крснлку,активатор деструк ции резины (peнaцитlV), алкилфенол аминную смолу, например, бутилфенрл аминную смолу (октафор N) и индустр альное масло, например, экстракт м ла Д-11 при соотношении соответстве но (мае. ч. 100:1:7:19 (.2}. Кроме того, известная композиция содержит канифоль и кумароновую смолу резины с использованием регенерата из данной композиции также имеют неудовлетворительные физико-механические свойства. Целью изобретения является улучшение физико-механических свойств резин с использованием регенерата из- предлагаемой композиции. Поставленная цель достигается тем, что композиция для переработки резиновых отходов, включающая резиновую крошку, активатор деструкиии резины, бутилфеноламинную смолу (октофор N) и индустриальное масло содержит в качестве активатора (дес рукции резины) 50%-ный раствор дисульфидизооктилфенола в веретенном масле и дополнительно каолин и воду при следующем соотношении компонентов, мае. ч. : Резиновая крошка 100 50%-ный раствор дисульфидизоок- . тилфенола в веретенном масле 0,25-1 Индустриальное масло3-25 Бутилфеноламинная смола3-15 Каолин5-15 Вода1-5 . Примеры 1-5. Композицию. готовят смешиванием составных частей в клеемешалке или резиносмесите ле при 140°С в течение 2 ч. После чего ее дополнительно обрабатывают ЧЭ рифайнер-вальцах. Резиновую смесь, содержащую переработанные отходы производства, готовят на лабораторных вальцах 160--320мм Вулкани;ацию осуществляют в прессе при 143с в течение 30 мин. Рецепты композиции для переработки вулканизованных отходов приведены в табл. 1. Рецепты резин,содержащих переработанные вулканизованные отходы и физико-механические свойства этих резин представлены в табл.2. Как видно из приведенных данных (. 2) резина, наполненная отхо- дами, переработанными указанным -способом, превосходит резину, содержащую известный регенерат, по значениям условной прочности и относительного удлинения, обладая меньшими остаточными деформациями после разрыва. Твердость и эластичность полученных резин (примеры 3-5) на ходятся на одном уровне с резинами, содержащими известный регенерат. Примеры б и 7 свидетельствуют об ухудшении свойств резин при уменьшении и увеличении дозировок различных компонентов композици для переработки вулканизованных отходов. В рецептурах резиновых смесей, предназначенных для изготовления различных изделий, широко используют регенерат, придающий резина комплекс технологических свойств: при введении регенерата в резиновые смеси увеличивается скорость их смешения, уменьшается расход энергии при этом, снижается эластическое восстановление смесей, уменьшается опасность их подвулканизации. Однако получение регенерата является энергоемким процессом,требующим специально оборудованных цехов и заводов. Предлагаемый способ переработки вулканизованных отходов отличается простотой технологического процесса, так как не требует специального оборудования и гложет быть осуществлен на любом заводе резиновых изделий, что сделает возможным создание в ряде случаев оезотходных производств. Необходимая степень деструкции резины достигается при введении в состав композиции доступных, нетоксичных компонентов: каолина и воды. Это значительно улучшает гигиенические свойства получаемого продукта и делает всз1 южным применение его в резиновых изделиях медицинского назначения. Кроме того, введение каолина в состав композиции на основе дробеных резиновых отходов позволяет перерабатывать резиновую крошку значительно более крупных размеров 1-3 iww ( по сравнению с 1-1,25 мм в известной композиции ), что снижает энергозатраты на процесс дробления.

Т. а О Л И ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

| МОДИФИКАТОР РЕГЕНЕРАЦИИ РЕЗИНОВЫХ ОТХОДОВ | 1996 |

|

RU2121484C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2327713C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ ПОРИСТЫХ РЕЗИН | 1991 |

|

RU2098274C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 1991 |

|

RU2014339C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДЫХ РЕЗИН | 1999 |

|

RU2172750C2 |

| КОМПОЗИЦИЯ ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ И НЕКОНДИЦИИ СЫРОЙ РЕЗИНЫ | 2022 |

|

RU2803568C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2492194C2 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 2020 |

|

RU2770045C2 |

КОМПОЗИЦИЯ ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ, включающая резиновую крошку, активатор деструкции резины, бутилфвноламинную смолу и 1 - : -. индустриальное масло, отличающаяся тем, что, с делью улучшения физико-механических свойств резин с использованием регенерата из данной композиции, последня: со-: держит в качестве активатора 50%-ный раствор дисульфидизооктилфенола в веретенном масле и дополнительно содержит каолин и воду при следующем соотношении компонентов, мае.ч,: Резиновая крснцка 100 50%-ный раствор дисульфидизооктилфенола в веретенном масле0,25-1 Индустриальное масло3-25 Бyтилфeнoлa fllннaя смола3-15 Каолин5-1§ Вода1-5

100,0100,0 Резиновая крошка Дисульфидизооктилфенол (50%-мый раствор в веретенном масле) 0,25 0,50 Алкилфеноламинная смола Масло индустриаль3,0 25,0 ное 5,0 10,0 Каолин 1,0 3,0 Вода

Бутадиен-стирольный

каучук СКС-30 АРКМ-15 100,0

100,0

50,0 50,0 10,0

Т а б л и ц а 2

100,0

100,0 100,0

100,0 100,0

50,0

50,0

50,0

50,0 100,0 100,0 100,0 1,00 3,0 20,0 15,0 5,0

твердость, усл.ед. по ГОСТ 263-75

Остаточная

30

28 деформация, %

44

40

Продолжение табл. 2

60

32

30

18 20

22

30

26

42 44

36

44

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-07—Публикация

1981-09-10—Подача