Область техники

Изобретение относится к резиновой промышленности, в частности к получению порошкового наполнителя и шинного регенерата на его основе, может быть использовано как добавка к резиновым смесям для изготовления различных экструзионных профилей и формованных гибких деталей, используемых в автомобильной промышленности, кабельной промышленности и строительстве.

Уровень техники

Известно большое количество наполнителей различной химической природы и морфологии, внесение которых в шинный регенерат повышают физико – механические свойства в готовом резиновом изделии.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению способа получения порошкового наполнителя является способ получения неслипающейся порошкообразной резиновой смеси обработанной порошкообразной резиной с дисперсностью 40-250 мкм, где обработку проводят путем перемешивания без втирания порошка резины в частицы резиновой смеси при соотношении порошка резины и частиц резиновой смеси по весу 1-10:100 [Авторское свидетельство СССР SU 711053 А1, 1977.12.05]. Недостатком данного способа при сравнении с предлагаемым является частичная потеря сыпучих свойств неслипающегося порошка за счет слипания и агломерации частиц.

Известен способ получения сыпучей крошки каучука или резиновой смеси, где обработку резиновой крошки осуществляют ее композицией на основе латекса полимера, содержащей вулканизирующую группу с последующей вулканизацией и сушкой, образующейся на частицах каучука пленки, где обработку осуществляют композицией на основе хлоропренового латекса с последующим перемешиванием с мелом в количестве 50-100 вес.ч. на 100 вес.ч. каучука или резиновой смеси при температуре 80-100°С в течение 15-20 мин, отмывкой мела 10-40% раствором соляной кислоты и обработкой раствором гипохлоритов с содержанием активного хлора 2-160 г/л. [Авторское свидетельство СССР SU 729066 A1, 1977.08.04]. Недостатком данного способа при сравнении с предлагаемым является его трудоемкость и большое количество компонентов композиции, а также дополнительные затраты на энергетические ресурсы, так как крошку необходимо производить при высоких температурах.

Известен способ обработки крошки синтетического каучука, где синтетический каучук смешивают с порошком винилароматической смолы, структурированной при полимеризации мономерами с двумя или тремя винильными группами, в количестве 20-80 вес.ч. на 100 вес.ч. крошки. [Авторское свидетельство СССР SU 538001 A1, 1975.14.05]. Недостатком данного способа при сравнении с предлагаемым является его трудоемкость и большое количество компонентов композиции, а также дополнительные затраты на энергетические ресурсы так как крошку необходимо сушить при высоких температурах, сушка при высоких температурах с использованием винилароматической смолы выделяет вредные вещества - вдыхание паров винилароматической смолы является опасным для человека поэтому при работе с ней необходимы дополнительные затраты на средства индивидуальной защиты.

Технический результат, достигаемый при реализации изобретения способа получения порошкового наполнителя, заключается в упрощении способа получения порошкового наполнителя из компонентов измельченной резиновой крошки переработанных крупногабаритных шин и пыли газоочистки производства ферросилиция, за счет отсутствия необходимости внесения множественных компонентов и дополнительной обработки резинового порошка.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению способа получения шинного регенерата является способ получения шинного регенерата включающий смешение ингредиентов с резиновой крошкой и девулканизацию механодеструкцией в присутствии активаторов с последующей очисткой регенерата на рафинирующих вальцах, где в качестве резиновой крошки используют резиновую крошку, полученную бародеструкционным измельчением шин, в качестве ингредиентов используют битум и канифоль, в качестве активатора - активатор тиазольного или полисульфидного типа, при этом смешение резиновой крошки с ингредиентами и активатором производят в смесителе для сыпучих компонентов при температуре 25±10°С, усреднение смеси, плавление тугоплавких компонентов и частичную девулканизацию производят в кулачковом экструдере при температуре 70-100°С, девулканизацию заканчивают на регенераторно-смесительных, смесительно-листовальных вальцах при температуре 30-60°С или смешение резиновой крошки с ингредиентами и активаторами, усреднение смеси, плавление тугоплавких компонентов и девулканизацию производят на регенераторно-смесительных, смесительно-листовальных вальцах при температуре 30-60°С [Патент RU 2 130 952 C1, 1997.19.02]. Недостатком данного способа при сравнении с предлагаемым является то, что в способе применяется бародеструкционный метод измельчения, который является энергозатратным, а также материалозатратным поскольку требуется периодическая замена гильз которые быстро изнашиваются и являются дорогостоящими, используемые в способе получения шинного регенерата компоненты битума и канифоли при девулканизации выделяют вредные вещества - вдыхание паров является опасным для человека поэтому при работе с ней необходимы дополнительные затраты на средства индивидуальной защиты.

Технический результат, достигаемый при реализации предлагаемых изобретений способа получения порошкого наполнителя и шинного регенерата на его основе из измельченной резиновой крошки переработанных крупногабаритных шин и пыли газоочистки производства ферросилиция, заключается в снижении расхода электроэнергии на нагрев оборудования в процессе экструдирования регенерата, повышения физико-механических свойств таких как прочность на разрыв и относительное удлинение в готовых резиновых изделиях.

Цель изобретений - повышение физико-механический свойств готовых резиновых изделиях.

Технический результат при осуществлении изобретений достигается тем, что в качестве модифицирующей добавки используется пыль газоочистки производства ферросилиция, которая смешивается в определенной последовательности и в определенном количественном соотношение, а затем применяется в способе получения шинного регенерата с повышенными физико-механическими свойствами.

Способ получения порошкового наполнителя получается следующим образом.

Подготавливают компоненты для порошкового наполнителя, при следующем содержании, мас. %:

Пыль газоочистки производства ферросилиция выступает в качестве модифицирующей добавки. Накопительный бункер наполняют измельченной резиновой крошкой переработанных крупногабаритных шин фракции 1-3,5 мм, пыль газоочистки производства ферросилиция наполняют в шнековый дозатор, после чего с помощью шнекового транспортера измельченную резиновую крошку переработанных крупногабаритных шин подается в промежуточный накопительный бункер параллельно смешивая измельченную резиновую крошку переработанных крупногабаритных шин с пылью газоочистки производства ферросилиция. Из промежуточного бункера получившаяся смесь подается шнековым транспортером на мельницы с авторегулированием зазора между дисками 0,4 мм. Смешение компонентов происходит «сухим» способом, где «сухой» способ подразумевает смешение компонентов в отсутствии воды или любого другого растворителя.

Из мельниц с авторегулированием зазора между дисками 0,4 мм смесь попадает на центробежное сито, которое разделяет материал на фракции, фракция более 0,4 мм при помощи шнекового транспортера возвращается обратно в промежуточный бункер и повторно проходит этап размола, после чего выгружается в биг-бэги, либо через шнековый транспортер подается в накопительный бункер на линию производства шинного регенерата.

Для получения объективных результатов были проведены испытания измельченной резиновой крошки переработанных крупногабаритных шин с различным процентным содержанием пыли газоочистки производства ферросилиция, которые приведены в примерах.

Пример 1.

Подготавливают компоненты порошкового наполнителя, при следующем содержании, мас.%:

Накопительный бункер наполняют измельченной резиновой крошкой переработанных крупногабаритных шин фракции 1-3,5 мм, пыль газоочистки производства ферросилиция наполняют в шнековый дозатор, после чего с помощью шнекового транспортера измельченная резиновая крошка переработанных крупногабаритных шин подается в промежуточный бункер параллельно смешивая измельченную резиновую крошку переработанных крупногабаритных шин с пылью газоочистки производства ферросилиция. Из промежуточного бункера получившаяся смесь подается шнековым транспортером на мельницы с авторегулированием зазора между дисками 0,4 мм, где происходит размол смеси до фракции 0,4 мм. Смешение компонентов происходит «сухим» способом, где «сухой» способ подразумевает смешение компонентов в отсутствии воды или любого другого растворителя. В результате был получен однородный рассыпчатый порошок, причем при его получении пыль газоочистки производства ферросилиция смешивалась с измельченной резиновой крошкой переработанных крупногабаритных шин равномерно и не нуждалась в дополнительном припудривание.

Пример 2.

Подготавливают компоненты порошкового наполнителя, при следующем содержании, мас.%:

Накопительный бункер наполняют измельченной резиновой крошкой переработанных крупногабаритных шин фракции 1-3,5 мм, пыль газоочистки производства ферросилиция наполняют в шнековый дозатор, после чего с помощью шнекового транспортера измельченная резиновая крошка переработанных крупногабаритных шин подается в промежуточный бункер параллельно смешивая измельченную резиновую крошку переработанных крупногабаритных шин с пылью газоочистки производства ферросилиция. Из промежуточного бункера получившаяся смесь подается шнековым транспортером на мельницы с авторегулированием зазора между дисками 0,4 мм. Смешение компонентов происходит «сухим» способом, где «сухой» способ подразумевает смешение компонентов в отсутствии воды или любого другого растворителя. В результате был получен однородный рассыпчатый порошок, причем при его получении пыль газоочистки производства ферросилиция смешивалась с измельченной резиновой крошкой переработанных крупногабаритных шин равномерно и не нуждалась в дополнительном припудривание.

Пример 3.

Подготавливают компоненты порошкового наполнителя, при следующем содержании, мас.%:

Накопительный бункер наполняют измельченной резиновой крошкой переработанных крупногабаритных шин фракции 1-3,5 мм, пыль газоочистки производства ферросилиция наполняют в шнековый дозатор, после чего с помощью шнекового транспортера измельченная резиновая крошка переработанных крупногабаритных шин подается в промежуточный бункер параллельно смешивая измельченную резиновую крошку переработанных крупногабаритных шин с пылью газоочистки производства ферросилиция. Из промежуточного бункера получившаяся смесь подается шнековым транспортером на мельницы с авторегулированием зазора между дисками 0,4 мм. Смешение компонентов происходит «сухим» способом, где «сухой» способ подразумевает смешение компонентов в отсутствии воды или любого другого растворителя. В результате был получен однородный рассыпчатый порошок, причем при его получении пыль газоочистки производства ферросилиция смешивалась с измельченной резиновой крошкой переработанных крупногабаритных шин равномерно и не нуждалась в дополнительном припудривание.

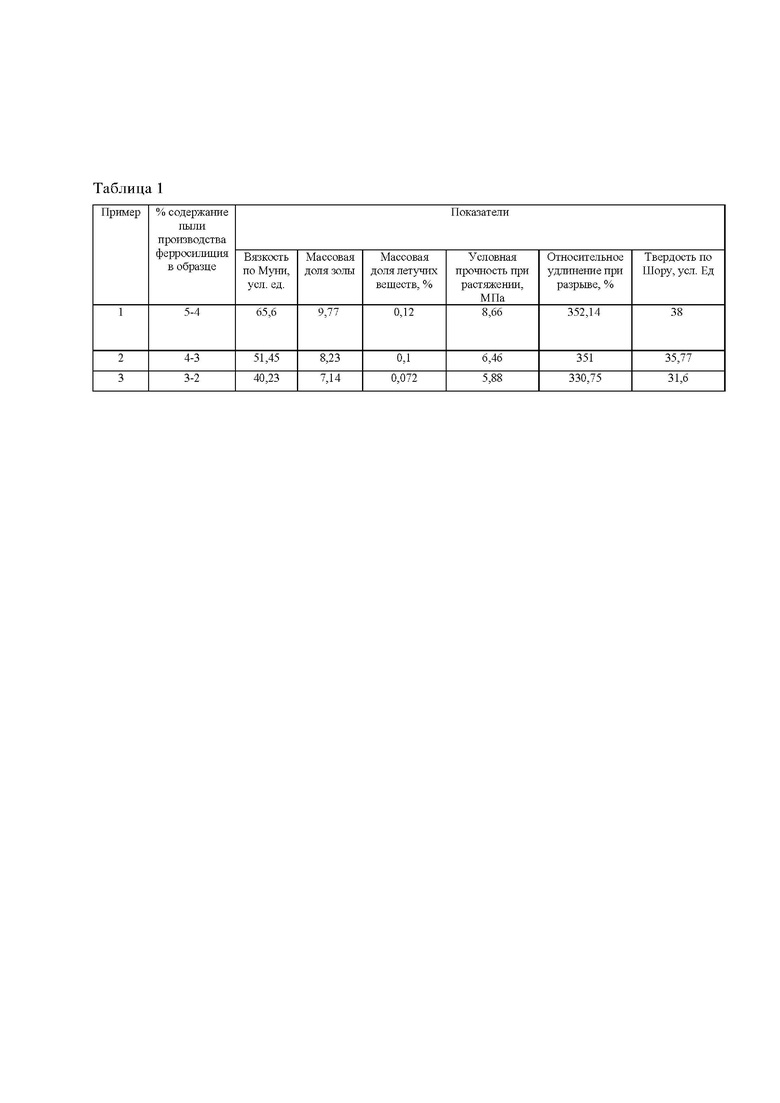

Данные примеры были проведены для получения объективных результатов и сравнения параметров по подбору более оптимального процентного содержания в порошковом наполнителе пыли газоочистки производства ферросилиция, которая служит в качестве модифицирующей добавки. В результате установлено, что изменение процентного содержания пыли газоочистки производства ферросилиция в порошковом наполнителе влияет на физико-механические показатели шинного регенерата, увеличивается прочность на разрыв и относительное удлинение при разрыве. Однако увеличение процентного содержания в порошковом наполнителе пыли газоочистки производства ферросилиция свыше 5% приведет увеличению массовой доли золы и показателю вязкости по Муни что ухудшает качество шинного регенерата.

Способ получения шинного регенерата с использованием порошкового наполнителя получается следующим образом.

Подготавливают компоненты шинного регенерата, при следующем соотношении компонентов, мас.%:

В накопительный бункер смесителя последовательно загружают порошковый наполнитель фракции 0,4 мм полученный в способе получения порошкового наполнителя описанный выше и концентрат ароматических углеводородов ПН-6ш, предварительно смешенный с активатором, процесс смешивания происходит в течение 4-5 минут. Полученную смесь с помощью шнекового транспортера направляют в шнековый электромагнитный девулканизатор, в котором происходит процесс девулканизации для ее дальнейшей регенерации. Нагрев смеси в шнековом электромагнитном девулканизаторе устанавливают до температуры, рекомендованной производителем согласно паспортным параметрам 260±10°С. После девулканизации смесь загружают в тестомесительный экструдер, откуда по ленточному транспортеру смесь попадает на вальцы, где за счет сдвига фаз становится однородной. Температуру подогрева тестового экструдера устанавливают рекомендованную производителем согласно паспортным параметрам 35 ± 5°С Далее полученную резиновую смесь по ленточным транспортерам направляют на вальцы, а из вальцов в одношнековый формовочный экструдер, процесс экструзии производят с нагревом формовочной головки 125±5°С. На выходе из экструдера получают шинный регенерат в форме полого цилиндра, для придания регенерату формы листа, из одношнекового формовочного экструдера шинный регенерат попадает на сетку с раскатывающим механизмом и водо-воздушным охлаждением, после чего при помощи авторезки регенератный рулон режут на листы определенных размеров.

Для получения объективных результатов были проведены испытания полученного шинного регенерата с различным процентным содержанием в порошковом наполнителе пыли газоочистки производства ферросилиция, которые приведены в таблице 1.

Реализация способа позволяет получать высококачественный продукт с повышенными физико-механическими свойствами при использовании в качестве модифицирующей добавки пыль производства ферросилиция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

| Способ и установка для регенерации резиносодержащих отходов с использованием жидких модификаторов (варианты) | 2018 |

|

RU2697557C1 |

| Способ и установка для регенерации резиносодержащих отходов | 2018 |

|

RU2683746C1 |

| Эластомерный модификатор нефтяных битумов и эластомерно-битумное вяжущее на его основе | 2019 |

|

RU2701026C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 1998 |

|

RU2145615C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОВЫХ СМЕСЕЙ | 2009 |

|

RU2431641C2 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНОВОЙ КРОШКИ | 2012 |

|

RU2519476C1 |

Настоящее изобретение относится к получению порошкового наполнителя для шинного регенерата. Предложен способ получения порошкового наполнителя, заключающийся в смешении компонентов в мельнице с авторегулированием зазора между дисками 0,4 мм «сухим» способом из измельченной резиновой крошки переработанных крупногабаритных шин и пыли газоочистки производства ферросилиция, при следующем соотношении компонентов, мас.%: измельченная резиновая крошка переработанных крупногабаритных шин фракции 1-3,5 мм 95-98 и остальное пыль газоочистки производства ферросилиция. Технический результат – повышение сыпучести порошкового наполнителя, который затем используется при получении шинного регенерата с повышенными физико-механическими свойствами при использовании в резиновой промышленности. 3 з.п. ф-лы, 1 табл., 3 пр.

1. Способ получения порошкового наполнителя, при котором осуществляют смешение компонентов в мельнице с авторегулированием зазора между дисками 0,4 мм «сухим» способом из измельченной резиновой крошки переработанных крупногабаритных шин и пыли газоочистки производства ферросилиция, при следующем соотношении компонентов, мас.%:

2. Способ по п.1, отличающийся тем, что в качестве основного компонента используют измельченную резиновую крошку переработанных крупногабаритных шин размером от 1 до 3,5 мм.

3. Способ по п.1, отличающийся тем, что в качестве модифицирующей добавки используют пыль газоочистки производства ферросилиция следующего состава, мас.%:

4. Способ по п.1, отличающийся тем, что введение в измельченную резиновую крошку переработанных крупногабаритных шин пыли газоочистки производства ферросилиция осуществляют в процессе измельчения в мельнице с авторегулированием зазора между дисками 0,4 мм «сухим» способом.

| Способ получения неслипающейся порошкообразной резиновой смеси | 1977 |

|

SU711053A1 |

| СПОСОБ СОРТИРОВКИ И/ИЛИ ПЕРЕРАБОТКИ ОТХОДОВ И ПОЛУЧЕННЫЙ В РЕЗУЛЬТАТЕ ПЕРЕРАБОТАННЫЙ МАТЕРИАЛ | 2015 |

|

RU2693727C2 |

| US 8070849 B2, 06.12.2011 | |||

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНОВОЙ КРОШКИ | 2012 |

|

RU2519476C1 |

| Способ получения сыпучей крошки каучука или резиновой смеси | 1977 |

|

SU729066A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

Авторы

Даты

2024-09-30—Публикация

2023-12-25—Подача