Изобретение относится к литейному производству, а именно к изготовлению керамических форм, предназначенных для литья изделий с равноосной структурой, применяемых преимущественно в качестве лопаток газотурбинных двигателей.

Из предыдущего уровня техники известны технологии изготовления литейных форм по выплавляемым моделям, для осуществления которых используются суспензии, включающие кремнийсодержащее связующее и огнеупорный наполнитель.

Известен способ изготовления литейных форм по выплавляемым моделям, для осуществления которого используется керамическая суспензия, содержащая гидролизованный этилсиликат в качестве связующего и огнеупорный наполнитель на основе оксида алюминия при следующем соотношении, мас. %:

при этом в качестве последнего используют литой оксидный материал, полученный в режиме плавления состава Al2O3-Cr2O3 при содержании в нем Cr2O3 в количестве 6-50 мас. %, либо его смесь, по крайней мере, с одним из соединений из ряда: электрокорунд, диоксид циркония, оксид иттрия (Патент РФ №2245212, опубликован 27.01.2005 г.).

Керамические формы получают следующим образом. В смеситель вводят связующее и наполнитель, перемешивают до получения гомогенной массы, доводят до нужной вязкости и затем на модельном блоке формируют покрытие методом послойного нанесения с последующей обсыпкой наполнителем и сушкой каждого слоя при комнатной температуре в сушильном шкафу при атмосферном давлении или при температуре 100-150°С в течение 20-30 мин. Модельную массу удаляют из полученной керамической формы в горячей воде (96-98°С) или в пароавтоклаве (140-150°С). Затем сырые формы прокаливают при температуре 1300-1500°С. Вязкость суспензии, температуру и время сушки, количество слоев и температуру прокалки формы выбирают в зависимости от размера блоков. Всего наносят от 5 до 16 слоев. После удаления моделей блоки прокаливают.

Использование известного состава суспензии обеспечивает повышение качества керамических форм за счет повышения прочности на изгиб, чистоты поверхности отливок за счет уменьшения зерна в отливках до 0,1-0,5 мм, снижения зоны взаимодействия с расплавом до 0,01-0,05 мм, повышения коэффициента теплопроводности до 30-55 Вт/мК.

Недостатком известного технического решения является, во-первых, ограниченное время живучести керамической суспензии, что повышает себестоимость керамических форм за счет значительных безвозвратных потерь материалов. Наряду с этим возникают технологические трудности при использовании такой суспензии в автоматизированном процессе изготовления форм. Во-вторых, процесс приготовления, использования и хранения суспензии характеризуется экологической вредностью и пожароопасностью из-за использования легкоиспаряющихся органических жидкостей и аммиака. В-третьих, использование суспензии заявленного состава приводит к повышению коэффициента теплопроводности материала керамических форм и тем самым исключает возможность отливки тонкостенных длинномерных заготовок лопаток. В-четвертых, прокалку керамических форм осуществляют при температурах 1300-1500°С, что превышает общепринятые температуры прокалки на 200-400°С. (дополнительные затраты энергии).

Известен способ изготовления керамических форм для осуществления которого используются две керамические суспензии. Для формирования первого или двух первых слоев оболочки используют суспензию, включающую кремнезоль кислый и плавленый кварц при следующем соотношении компонентов, об. %:

а для формирования последующих слоев оболочки используют суспензию, содержащую кремнезоль основной и плавленый кварц при следующем соотношении компонентов, об. %:

При изготовлении суспензии для первого или двух первых слоев оболочки вначале в бак-смеситель вливают кремнезоль кислый «Армосил К» (ТУ 2145-008-61801487-2010), затем при включенной мешалке порциями вводят наполнитель плавленый кварц «Экосил-мелур-1». После перемешивания замеряют вязкость суспензии вискозиметром ВЗ-4. На первые слои вязкость составляет 25…65 секунд.

При изготовлении суспензии, используемой для формирования последующих слоев в бак-смеситель вливают кремнезоль основной «Армосил А» (ТУ 2145-005-95412478-2006), затем при включенной мешалке порциями вводят наполнитель - плавленый кварц «Экосил-мелур-1» (ТУ 5931-002-71435339-2004) После перемешивания замеряют вязкость суспензии вискозиметром ВЗ-4. На последующие слои вязкость составляет 20…80 секунд.

Покрытие наносят окунанием модельного блока в керамическую суспензию с последующей обсыпкой его зернистым материалом. В качестве обсыпочного материала применяют плавленый кварц: для первого слоя - плавленый кварц «Экосил-мелур-2» зернистостью 0,063-0,125 мм, для второго слоя - плавленый кварц «Экосил-мелур-3» зернистостью 0,125-0,315 мм, для третьего и последующих слоев -«Экосил-мелур-5» зернистостью 0,4-0,63 мм. Обсыпка проводится в пескосыпах с псевдокипящим слоем. Каждый слой подвергают отверждению - сушке в потоке воздуха с относительной влажностью 40-50% при температуре 20-30°С. После окончательного формирования керамической оболочки на модельном блоке проводят удаление модельной массы в горячей воде. (Патент РФ №2532583, опубликован 10.11.2014 г.)

Недостатком указанного технического решения является то, что литейная керамическая форма практически полностью состоит из плавленого кварца и имеет значительно более низкий температурный коэффициент линейного расширения по сравнению с температурным коэффициентом линейного расширения сплава, что может приводить к образованию трещин в заготовках длинномерных бандажированных лопаток ГТД при их охлаждении.

Наиболее близким по технической сути к заявляемому изобретению является способ изготовления керамических форм описанный в изобретении по патенту РФ №2151017, опубликован 20.06.2000 г. Согласно которому литейные керамические формы изготавливают следующим образом. Готовилась суспензия, включающая гидролизованный этилсиликат, модификатор на основе кобальтсодержащего вещества (алюминат кобальта) и огнеупорный наполнитель на основе оксида алюминия (электрокорунд или дистенсиллиманит) в следующем соотношении, мас. %:

После перемешивания в смесителе в течение 1 часа расчетного количества гидролизованного этилсиликата и наполнителя в приготовленную суспензию вводилось расчетное количество модификатора, суспензия дополнительно перемешивалась в течение 20 минут. Проводился замер вязкости суспензии вискозиметром В34 по истечении 100 см3, вязкость суспензии с наполнителем - электрокорундом была 50-55 сек, с наполнителем дистенсиллиманитом 55-60 сек.

Изготовление литейных керамических форм производилось нанесением суспензии на блоки моделей, материал обсыпки блоков - электрокорунд. Всего наносилось 9 слоев. После удаления моделей литейные керамические формы прокаливались.

Использование литейных керамических форм, изготовленных по описанному способу, позволяет измельчать и регламентировать макроструктуру металла отливок в пределах 1-3 мм по диаметру зерен, что обеспечивает повышение предела выносливости жаропрочных литейных сплавов и повышать их качество, в частности, предел усталости 20°С на базе 2×107 циклов составляет 22-24 кг/мм2.

Указанный состав суспензии обладает рядом недостатков. Во-первых, ограниченным временем живучести керамической суспензии, что повышает себестоимость керамических форм за счет значительных безвозвратных потерь материалов. Наряду с этим возникают технологические трудности при использовании такой суспензии в автоматизированном процессе изготовления форм. Во-вторых, процесс приготовления, использования и хранения суспензии характеризуется экологической вредностью и пожароопасностью из-за использования легкоиспаряющихся органических жидкостей и аммиака. В-третьих, при получении длинномерных, тонкостенных заготовок пустотелых лопаток ГТД в литейных керамических формах, изготовленных с использованием известной суспензии, возможен брак по не проливам тонких стенок и образование трещин в заготовках длинномерных пустотелых лопаток с бандажными полками из-за пониженной теплопроводности и повышенной жесткости материала керамической формы.

Технический результат предлагаемого изобретения увеличение живучести суспензии, снижение теплопроводности формы, увеличение ее податливости, повышение выхода годного равноосного литья длинномерных тонкостенных заготовок пустотелых лопаток ГТД с бандажными полками, снижение себестоимости форм, а также повышение экологической безопасности при работе с суспензией.

Технический результат достигается следующим образом: предлагается состав суспензии для изготовления литейных керамических форм для получения отливок из жаропрочных сплавов на основе никеля, включающий формирование на модельном блоке керамического покрытия с использованием связующего на основе кремнийсодержащего вещества, модификатора на основе кобальтсодержащего вещества и огнеупорного наполнителя на основе оксида алюминия и обсыпки блоков - электрокорундом, отличающийся тем, что в качестве кремнийсодержащего связующего используют кремнезольное связующее на водной основе, а для формирования наружных слоев, начиная, по крайней мере, со второго слоя, используют суспензию следующего состава, мас. %:

Заявляемый состав для изготовления литейных керамических форм позволяет исключить использование легкоиспаряющихся органических жидкостей и аммиака, что повышает экологическую и пожарную безопасность при работе с суспензией, а также увеличивает время живучести суспензии.

Указанное соотношение компонентов в суспензии для формирования наружных слоев позволяет добиться наилучшей структуры литейной керамической формы за счет формирования микротрещин на границах электрокорундовых зерен, входящих в состав суспензии и частиц кристаллического и плавленого кварца, а также на границах электрокорундовых зерен обсыпки и частиц кристаллического и плавленого кварца суспензии в процессе ее прокалки и заливки сплавом. Формирование микротрещин обусловлено разницей в температурных коэффициентах термического расширения электрокорунда и кварца, как кристаллического, так и плавленого. Известно влияние микротрещин на теплопроводность керамического материала (Е.Я. Литовский, Н.А. Пучкелевич, Теплофизические свойства огнеупоров. Справочник. М.: Металлургия, 1982. 152 с.). Микротрещины выступают тепловым сопротивлением на пути теплового потока и существенно влияют на эффективную теплопроводность. Так, контактное тепловое сопротивление, в случае изменения относительной толщины микротрещин от 10-2 до 10-6, изменяется на порядок. Снижение теплопроводности материала литейной керамической формы изготовленной по предлагаемому способу, по сравнению с материалом литейной керамической формы по прототипу, обеспечивает пролив стенок длинномерных заготовок пустотелых лопаток ГТД, т.к. в этом случае расплавленный жаропрочный сплав при течении по литниковой системе и заполнении рабочей полости охлаждается менее интенсивно и дольше сохраняет жидкотекучесть.

Наличие микротрещин в материале наружных слоев литейной керамической формы снижает в целом ее жесткость, что приводит к компенсации термических напряжений при остывании заготовки лопатки, в особенности с бандажной полкой и практически исключает возникновение трещин в заготовке лопатки, тем самым повышая качество литья.

Предлагаемый состав суспензии.

При изготовлении суспензии для первого или двух первых слоев литейной керамической формы вначале в бак-смеситель вливают кремнезольное водное связующее марки «Keycote®», затем при включенной мешалке порциями вводят наполнитель при следующем соотношении компонентов, мас. %:

После перемешивания замеряют вязкость суспензии вискозиметром ВЗ-4. Для нанесения на первые слои берут суспензию вязкостью 75…80 секунд.

При изготовлении суспензии, используемой для формирования наружных слоев литейной керамической формы, в бак-смеситель вливают кремнезольное водное связующее Matrixsol™ 30 кремнезоль, затем при включенной мешалке порциями вводят наполнитель при следующем соотношении компонентов, мас. %:

После перемешивания замеряют вязкость суспензии вискозиметром В3-4. На наружные слои вязкость суспензии составляет 55…60 секунд. Корректировку вязкости проводят добавлением в бак с суспензией только дистиллированной воды на компенсацию испарения.

Покрытие наносят окунанием модельного блока с керамическими стержнями в керамическую суспензию с последующей обсыпкой его зернистым материалом. Обсыпку выполняют в следующей последовательности: для первого слоя - электрокорунд F80, для второго слоя - электрокорунд F40, для третьего и последующих слоев - электрокорунд F30. Обсыпку проводят в пескосыпах с псевдокипящим слоем.

Время сушки модельного блока после нанесения 1-го слоя составляет 4÷6 ч, время сушки модельного блока после нанесения 2-го слоя - 5÷6 ч. Время сушки наружных слоев керамического покрытия 4-8 часов.

После окончательного формирования литейной керамической формы на модельном блоке проводят удаление модельной массы в бойлерклаве при вертикальном расположении литейных керамических форм чашей вниз.

Прокаливание литейных керамических форм проводят в камерной электрической печи при температуре 1000°С.

Литейные керамические формы заливают сплавом ЖС-6У на установке типа УППФ при температуре расплава 1550°С. Получают длинномерные заготовки пустотелых лопаток ГТД с бандажными полками с толщиной стенок до 0,7 мм с регламентированной равноосной макроструктурой.

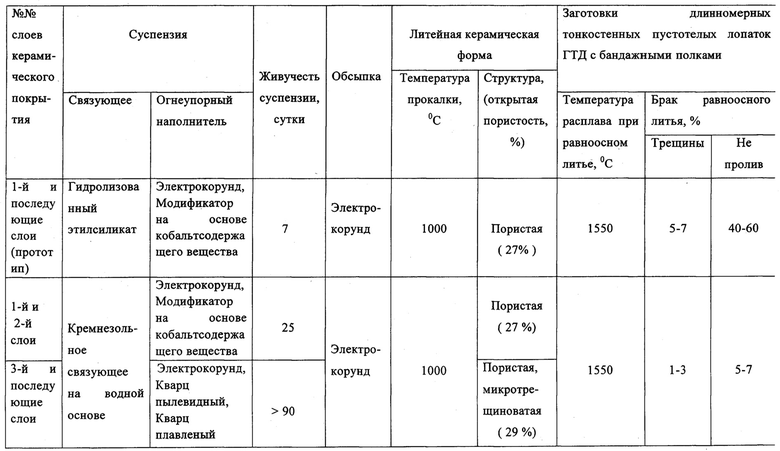

Керамическая форма, в наружных слоях которой сформирована микротрещиноватая структура за счет использования суспензии, включающей электрокорунд, кварц кристаллический, кварц плавленый и кремнезольное водное связующее в заявленном соотношении компонентов, позволила получить длинномерные тонкостенные заготовки пустотелых лопаток ГТД с бандажными полками из жаропрочного сплава на никелевой основе методом равноосного литья с пониженным, по сравнению с прототипом, браком по трещинам и не проливам. Использование в качестве кремнийсодержащего связующего кремнезольного связующего на водной основе позволило увеличить время живучести суспензии, снизить себестоимость литейной керамической формы, а также повысить экологическую безопасность при работе с суспензией. Показатели суспензии приведены в Таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532583C1 |

| Суспензия для оболочковой керамической формы | 2022 |

|

RU2794474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Суспензия для лицевого слоя керамической формы в литье по выплавляемым моделям (варианты) | 2022 |

|

RU2794491C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

Изобретение относится к литейному производству, а именно к способу изготовления керамических форм, предназначенных для литья изделий с равноосной структурой, применяемых преимущественно в качестве лопаток газотурбинных двигателей (ГТД). Способ включает формирование на модельном блоке по меньшей мере одного слоя керамического покрытия с использованием суспензии, содержащей связующее на основе кремнийсодержащего вещества, модификатора на основе кобальтсодержащего вещества и огнеупорного наполнителя на основе оксида алюминия, формирование наружных слоев керамического покрытия с использованием суспензии на основе кремнийсодержащего связующего и огнеупорного наполнителя, и обсыпку блока после нанесения каждого слоя электрокорундом, при этом в качестве кремнийсодержащего связующего в суспензиях используют кремнезольное связующее на водной основе, а для формирования наружных слоев, начиная по крайней мере со второго слоя, используют суспензию следующего состава, мас. %: электрокорунд 37-50; кварц пылевидный 20-25; кварц плавленый 3-5; кремнезольное связующее на водной основе 20-40. Технический результат: увеличение живучести суспензии, снижение теплопроводности формы, увеличение ее податливости, повышение выхода годного равноосного литья длинномерных тонкостенных заготовок пустотелых лопаток ГТД. 1 табл.

Способ изготовления литейных керамических форм для получения отливок из жаропрочных сплавов на основе никеля, включающий формирование на модельном блоке по меньшей мере одного слоя керамического покрытия с использованием суспензии, содержащей связующее на основе кремнийсодержащего вещества, модификатора на основе кобальтсодержащего вещества и огнеупорного наполнителя на основе оксида алюминия, формирование наружных слоев керамического покрытия с использованием суспензии на основе кремнийсодержащего связующего и огнеупорного наполнителя и обсыпку блока после нанесения каждого слоя электрокорундом, отличающийся тем, что в качестве кремнийсодержащего связующего в суспензиях используют кремнезольное связующее на водной основе, а для формирования наружных слоев, начиная по крайней мере со второго слоя, используют суспензию следующего состава, мас. %:

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 1998 |

|

RU2151017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532583C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2274510C1 |

| Клапанное устройство для приведения в действие водогрейной колонки | 1929 |

|

SU14728A1 |

Авторы

Даты

2019-08-16—Публикация

2018-12-17—Подача