Изобретение относится к литейному производству и может быть использовано для изготовления равноосных длинномерных тонкостенных отливок из жаропрочных интерметаллидных сплавов, обладающих низкими характеристиками пластичности.

В настоящее время, при проектировании и изготовлении газотурбинных двигателей все в большей степени применяются литейные интерметаллидные сплавы типа ВКНА, из которых изготавливаются детали камеры сгорания и турбины высокого давления. Как правило, указанные детали получают методом литья по выплавляемым моделям, при этом, одной из основных проблем изготовления равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА являются «горячие трещины», возникающие на отливках во время их кристаллизации и последующего охлаждения в литейной форме. Кроме того, помимо своих положительных эксплуатационных свойств, сплавы обладают низкими характеристиками пластичности, так относительное удлинение у этих сплавов не превышает 2,0-2,5%. Соответственно, во время прохождения усадки, связанной с кристаллизацией и последующим охлаждением сплава в литейной форме, в отливках создаются напряжения, превышающие предел прочности еще не остывших отливок, при этом, свою лепту в образование «горячих трещин» вносит и низкая податливость литейной формы. Таким образом, в результате прохождения отливкой затрудненной усадки, на ее теле образуются недопустимые дефекты в виде «горячих трещин», при этом, длинномерные тонкостенные отливки подвергаются сильному короблению.

Причиной образования «горячих» трещин на тонкостенных отливках являются:

- жесткая (мало податливая) литейная форма, оказывающая сопротивление усадке интерметаллидных сплавов во время их кристаллизации и охлаждения;

- интерметаллидные сплавы, обладающие низкими характеристиками пластичности и испытывающие затрудненную усадку со стороны формы при кристаллизации и охлаждении.

Из практики литейного производства известно представление об идеальной литейной форме, которая без разрушения выдерживает экстремальные условия заливки и, не оказывая давления на остывающую отливку, подвержена саморазрушению под воздействием усадки закристаллизовавшейся отливки. В вопросах борьбы с короблением и «горячими трещинами», в большинстве случаев используются оболочковые керамические формы с повышенной податливостью, либо формы, склонный к саморазрушению.

Так известен способ изготовления керамических форм для литья по выплавляемым моделям, обеспечивающий увеличение живучести суспензии, снижение теплопроводности формы, увеличение ее податливости, повышение выхода годного равноосного литья длинномерных тонкостенных заготовок пустотелых лопаток ГТД. Способ включает формирование на модельном блоке, по меньшей мере, одного слоя керамического покрытия с использованием суспензии, содержащей связующее на основе кремнийсодержащего вещества, модификатора на основе кобальтсодержащего вещества и огнеупорного наполнителя на основе оксида алюминия, формирование последующих слоев керамического покрытия с использованием суспензии на основе кремнийсодержащего связующего и огнеупорного наполнителя, а также обсыпку блока после нанесения каждого слоя электрокорундом, при этом, в качестве кремнийсодержащего связующего в суспензиях используют кремнезольное связующее на водной основе, а для формирования последующих слоев, начиная по крайней мере со второго слоя, используют суспензию следующего состава, мас.%: электрокорунд 37-50; кварц пылевидный 20-25; кварц плавленый 3-5; кремнезольное связующее на водной основе 20-40.

Указанное соотношение компонентов в суспензии последующих слоев позволяет добиться наилучшей структуры литейной керамической формы за счет формирования микротрещин на границах электрокорундовых зерен, входящих в состав суспензии и частиц кристаллического и плавленого кварца, а также на границах электрокорундовых зерен обсыпки и частиц кристаллического и плавленого кварца суспензии в процессе ее прокалки и заливки сплавом. Формирование микротрещин обусловлено разницей значений коэффициентов термического расширения электрокорунда и кварца, как кристаллического, так и плавленого. Наличие микротрещин в материале последующих слоев литейной керамической формы снижает ее жесткость, что приводит к компенсации термических напряжений при охлаждении отливки лопатки, в особенности с бандажной полкой и практически исключает возникновение горячих трещин в заготовке лопатки, тем самым повышая качество литья. Недостатком данного способа формирования керамической оболочковой формы является его несостоятельность при изготовлении равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью и, испытывающих затрудненную усадку при кристаллизации и последующем охлаждении со стороны литейной формы (Патент RU №2697678, МПК В22С 1/00, публ. 16.08.2019).

Известен способ изготовления керамической оболочковой формы, обеспечивающий улучшение податливости керамической оболочковой формы для литья по выплавляемым моделям, адаптацию к автоматизированному изготовлению керамических форм для использования в производстве отливок турбинных лопаток с равноосной регламентированной структурой из жаропрочных сплавов на никелевой основе, обладающих низкими характеристиками пластичности. Способ включает изготовление выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде, по меньшей мере, одного лицевого слоя и последующих слоев огнеупорных суспензий для формирования керамической формы, а также промежуточного графитового слоя, следующего состава, мас.%: высоко-щелочное водно-коллоидное связующее 73-77; графит серебристый (ГЛ-1) 18-20; концентрат дистен-силлиманитового порошкообразного (КДСП) 5-7. Обсыпку промежуточного графитового слоя проводят зернистым электрокорундом в пескосыпе с псевдокипящим слоем, при этом, сушка лицевого слоя производится на конвейере при влажности воздуха 50-55%, температуре 20-22°С и скорости воздушных потоков 0,5-1,0 м/с в течение 2-3 часов, сушка всех последующих слоев, включая промежуточный графитовый, производится на конвейере, расположенном в климатической камере, при влажности воздуха 30-32%, температуре 20-22°С и скорости воздушных потоков 4,0-5,0 м/с в течение 3-4 часов, окончательная сушка производится в климатической камере не менее 12 часов, а прокалка вытопленных форм проводится по режиму, исключающему образование α-кристобалита.

Применение в способе графита серебристого ГЛ-1 обеспечивает образование в составе формы полости, которая формируется при выгорании графита. Несгоревшая составляющая графитового слоя, а это отдельные зерна КДСП из суспензии и отдельные зерна электрокорунда из обсыпки, образует ничем не связанный «скелет», который деформируется под воздействием сплава при его усадке, не оказывая критического сопротивления усадке интерметаллидного жаропрочного сплава ВКНА1 ВР-ВИ, что и является залогом получения годного литья без трещин. Таким образом, наличие выгораемого графитового слоя способствует повышению податливости керамической оболочковой формы, благодаря чему нивелируются напряжения, возникающие в отливках турбинных лопаток в результате их усадки при охлаждении. Недостатком данного способа изготовления керамической оболочковой формы является его несостоятельность в части устранения образования «горячих трещин» и коробления при изготовлении равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью и, испытывающих затрудненную усадку при кристаллизации и последующем охлаждении со стороны литейной формы (Патент RU №2725921, МПК: В22С 1/02, В22С 9/12, публ. 07.07.2020).

Из уровня техники известен блок выплавляемых моделей для изготовления керамических форм, содержащий легкоплавкие модели и литниково-питающую систему, которая состоит из литейной чаши, центрального стояка с зумфом, подводов, прибылей и воздухоотводных выпоров. Компоновка блока выплавляемых моделей является известной, относящейся к VII типу построения литниково-питающих систем и применяется в литье по выплавляемым моделям корпусных отливок массой до 10 и более килограммов в общем машиностроении. Недостатком известного технического решения является его несостоятельность в части борьбы с «горячими трещинами» и короблением равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью и, испытывающих затрудненную усадку при кристаллизации и последующем охлаждении со стороны литейной формы (Патент RU№100004, МПК B22C 7/02, публ. 10.12.2010).

Наиболее близким аналогом по технической сущности и по достигаемому техническому результату, заключающемся в устранении «горячих трещин» и короблении длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, является способ изготовления керамической формы для литья по выплавляемым моделям, (Патент RU №2729229, МПК: В22С 1/02, В22С 9/12, публ. 05.08.2020), который принят за прототип.Способ заключается в изготовлении выплавляемого модельного блока, содержащего, как минимум, одну восковую модель, нанесение окунанием на модельный блок огнеупорного покрытия в виде лицевого слоя и последующих слоев огнеупорных суспензий для формирования керамической формы, а также промежуточного графитового слоя, следующего состава, мас.%: высоко-щелочное водно-коллоидное связующее 73-77; графит серебристый (ГЛ-1) 23-27. Обсыпку промежуточного графитового слоя проводят зернистым электрокорундом в пескосыпе с псевдокипящим слоем, при этом, сушку лицевого слоя производят на конвейере при влажности воздуха 50-55%, температуре 20-22°С и скорости воздушных потоков 0,5-1,0 м/с в течение 2-3 часов, при этом сушку всех последующих слоев, включая промежуточный графитовый, производят на конвейере, расположенном в климатической камере, при влажности воздуха 30-32%, температуре 20-22°С и скорости воздушных потоков 4,0-5,0 м/с в течение 3-4 часов, окончательную сушку производят в климатической камере не менее 12 часов, а прокалку керамической формы проводят по режиму, исключающему образование α-кристобалита.

Технический результат изобретения, выбранного в качестве прототипа, заключается в увеличении податливости керамических форм и решается за счет присутствия в составе литейной формы, по меньшей мере, одной полости, образующейся после выгорания промежуточного (графитового) демпфирующего слоя при проведении предварительной прокалки форм. Несгоревшая составляющая графитового слоя, а это отдельные зерна электрокорунда из обсыпки, образующие ничем не связанный «скелет», деформируется под воздействием давления сплава при его усадке, не оказывая критического сопротивления усадке жаропрочного сплава ВЖЛ12У-ВИ, что и является залогом получения годного литья без образования «горячих трещин». Недостатком прототипа является невозможность устранения образования «горячих трещин» и коробления при изготовлении равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью. Способ изготовления керамической оболочковой формы, выбранный в качестве прототипа, хорошо проявляет себя в борьбе с «горячими» трещинами при изготовлении длинномерных тонкостенных отливок типа «створка», «проставка» из жаропрочных сплавов, обладающих высокой пластичностью при относительном удлинении не менее 5-10%.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является устранение образования «горячих» трещин и коробления равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью и возникающих во время кристаллизации и последующего охлаждения сплава в литейной форме.

Технической задачей предлагаемого изобретения является устранение образования «горячих» трещин и коробления тонкостенных равноосных длинномерных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью и возникающих во время кристаллизации и последующего охлаждения сплава в литейной форме, тем самым, способствуя повышению качества и выходу годных отливок.

Техническая задача решается тем, что в способе изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям, включающем изготовление выплавляемого модельного блока, содержащего литейную чашу, восковые или полимерные модели, установленные на литниково-питающей системе, содержащей центральный стояк, прибыли и подводы, дальнейшее изготовление керамической формы, содержащей демпфирующий слой из высоко-щелочного водно-коллоидного связующего 73-77 мас.% и графита серебристого 23-27 мас.%, после чего удаляют восковые или полимерные модели из керамической формы и далее форму прокаливают, ремонтируют и подготавливают к заливке, согласно изобретению, сплав направляют из литейной чаши в центральный стояк, затем через прибыли в полости отливок, при этом, дополнительно в литниково-питающей системе устанавливают, как минимум, один центральный подвод-прибыль и, как минимум, один компенсатор напряжений с площадью поперечного сечения 3-7 мм2.

Кроме того, согласно изобретению, в литниково-питающей системе устанавливают, как минимум, один компенсатор напряжений круглой формы диаметром 2-3 мм.

Кроме того, согласно изобретению, в литниково-питающей системе устанавливают, как минимум, один компенсатор напряжений квадратной формы с размерами не более 2 мм×2 мм.

Кроме того, согласно изобретению, в литниково-питающей системе устанавливают, как минимум, один компенсатор напряжений прямоугольной формы с размерами не более 1 мм×4 мм.

Кроме того, согласно изобретению, прямоугольный компенсатор напряжений с площадью поперечного сечения не более 1 мм×4 мм устанавливают радиально к оси центрального стояка и широкой стороной ориентируют к центральному подводу-прибыли в направлении, поперечном действию сил, связанных с усадкой сплава.

Кроме того, согласно изобретению, центральный подвод-прибыль и компенсатор напряжений устанавливают вдоль плоскости действия усадочных напряжений, связанных с усадкой сплава.

Кроме того, согласно изобретению, центральный подвод-прибыль и компенсатор напряжения устанавливают в зоне образования горячих трещин на отливке.

Кроме того, согласно изобретению, центральный стояк может быть выполнен в виде горизонтального коллектора.

Кроме того, согласно изобретению, применяют интерметаллидный жаропрочный сплав, например, типа ВКНА.

Из уровня техники и в прототипе способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям (способ) включает изготовление выплавляемого модельного блока, содержащего литейную чашу, восковые или полимерные модели, установленные на литниково-питающей системе, содержащей центральный стояк, прибыли и подводы, дальнейшее изготовление керамической формы, содержащей демпфирующий слой из высоко-щелочного водно-коллоидного связующего 73-77 мас.% и графита серебристого 23-27 мас.%, после чего удаляют восковые или полимерные модели из керамической формы и далее форму прокаливают, ремонтируют и подготавливают к заливке.

Далее способ содержит заливку форм и охлаждение отливок, которые производят по следующему режиму и в следующем порядке:

- предварительный нагрев форм перед заливкой в камерной печи;

- перенос нагретой формы в плавильно-заливочную установку и нагрев формы в среде вакуума;

- плавку металла в вакууме, разгон плены и слив расплава в горячую форму;

- охлаждают залитый блок в вакууме в составе плавильно-заливочной установки;

-охлаждают залитый блок на воздухе в печи охлаждения и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе.

Известно, что литейная форма является одной из основных причин коробления отливок и образования «горячих трещин». Горячие трещины в отливках образуются при кристаллизации и последующем охлаждении сплава в жесткой (мало податливой) литейной форме в результате возникающих в отливке напряжений, что связано с прохождением затрудненной усадки сплава. Сущность настоящего изобретения заключается в использовании в составе литниково-питающей системы, по меньшей мере, одного компенсатора напряжений с площадью поперечного сечения 3-7 мм2, в сочетании с демпфирующим слоем в составе форм, что существенно снижает напряжения в отливке, приводящих к устранению «горячих» трещин и короблению равноосных длинномерных тонкостенных отливок из интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкой пластичностью. Применение в способе демпфирующего графитового слоя обеспечивает улучшение податливости керамической формы.

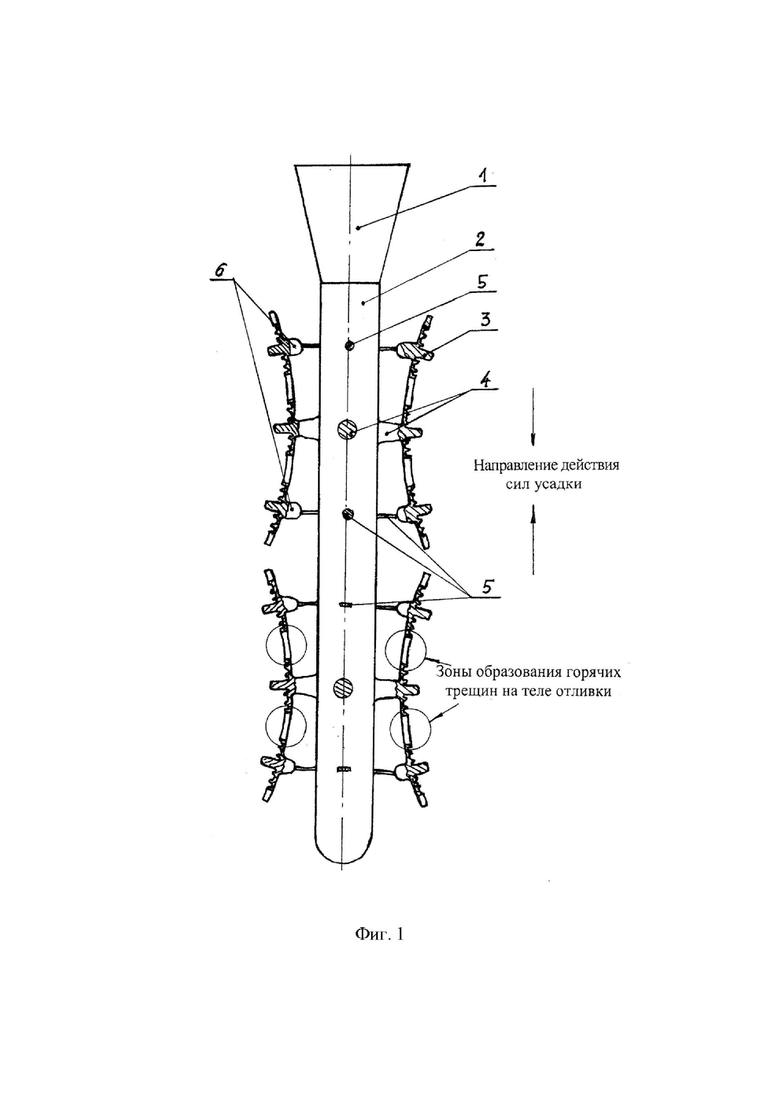

На фиг.1 представлена схема выплавляемого модельного блока, готового к нанесению огнеупорного покрытия и содержащего восковые или полимерные модели отливок.

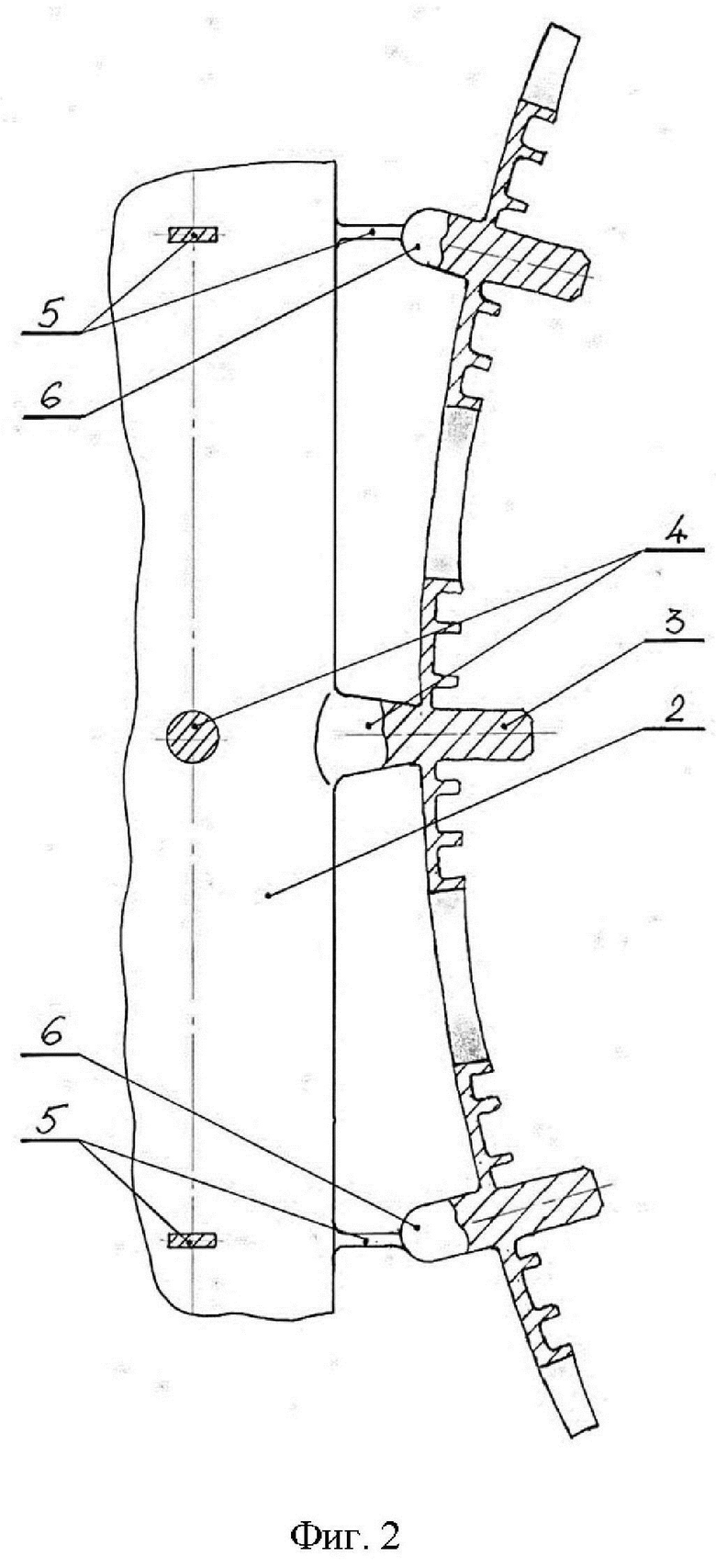

На фиг.2 представлен фрагмент выплавляемого модельного блока.

Способ осуществляется следующим образом.

Изготавливают выплавляемый модельный блок, в состав которого входят литейная чаша 1 и центральный стояк 2 с зумфом (без позиции). Необходимое количество восковых или полимерных моделей 3 крепятся к центральному стояку 2 посредством, как минимум, одного центрального подвода-прибыли 4 и одного или нескольких компенсаторов напряжения 5 с площадью поперечного сечения 3-7 мм2, при этом, центральный подвод -прибыль 4 обеспечивает питание теплового узла отливки и жесткую фиксацию отливки 3 на центральном стояке 2, а компенсаторы напряжения 5 обеспечивают подвод горячего сплава к прибыли 6, которая, в свою очередь, обеспечивает питание теплового узла отливки и классифицируется как «прибыль глухая», при этом, центральный подвод-прибыль и компенсаторы напряжений устанавливают радиально к оси (без позиции) центрального стояка 2 и продольно в плоскости действия усадочных напряжений, связанных с усадкой сплава. На модельном блоке методом последовательного окунания в огнеупорные суспензии лицевого и последующих слоев, сопровождающиеся обсыпкой в пескосыпе зернистым огнеупорным материалом, послойной и окончательной сушкой огнеупорных слоев, формируется литейная керамическая форма, содержащая промежуточный демпфирующий слой, после чего восковая составляющая модельного блока удаляется в бойлерклаве, а литейная форма после предварительной прокалки, ремонта и подготовки поступает на операцию заливки, при этом, заливка форм и охлаждение отливок производятся по следующему режиму и в следующем порядке:

- предварительный нагрев форм перед заливкой в камерной печи до температуры (950+30)°С в течение не менее 3 часов;

- перенос нагретой формы в плавильно-заливочную установку и нагрев формы до температуры (1070-20)°С в среде вакуума;

- плавка металла в вакууме до температуры (1620+10)°С, при которой производится разгон плены, а при температуре (1520+10)°С расплав сливается в горячую форму;

- охлаждение залитого блока в вакууме в составе плавильно-заливочной установки в течение не менее 60 минут при температуре (1070-20)°С;

- охлаждение залитого блока на воздухе в печи охлаждения при температуре (850+50)°С в течение 30 минут и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе.

Предварительный нагрев форм перед заливкой производится в камерной печи до температуры (950+30)°С в течение не менее 3 часов для гарантированного прогрева всех участков формы в преддверии переноса формы в плавильно-заливочную установку, что сокращает время окончательного прогрева формы перед заливкой в нее расплава. Разброс температуры нагрева форм в пределах±15°С является технологическим и не оказывает существенного влияния на результаты заливки.

Перенос нагретой формы в плавильно-заливочную установку и нагрев формы до температуры (1070-20)°С в среде вакуума и в составе плавильно-заливочной установки производится для обеспечения гарантированного заполнения формы расплавленным металлом сплава. Разброс температуры нагрева форм в пределах±10°С является инструментальным и обеспечивается средствами контроля и управления, при этом, не оказывает существенного влияния на результаты заливки.

Плавка металла в вакууме производится для исключения образования окислов активных химических элементов сплава, таких как алюминий, титан, хром.

Операция разгона плен производится в вакууме при температуре (1620+10)°С и преследует цель очистки зеркала металла от вредных образований, засоров и шлака, при этом, разброс значений температуры в пределах±5°С является инструментальным и обеспечивается средствами контроля и управления.

Операция заливки сплава в горячую литейную форму производится при температуре (1520+10)°С, что обеспечивает достаточную жидкотекучесть сплава для гарантированного заполнения всех участков формы, при этом, разброс значений температуры в пределах±5°С является инструментальным и обеспечивается средствами контроля и управления.

Операции охлаждения залитого блока в вакууме в составе плавильно-заливочной установки в течение не менее 60 минут, последующее охлаждение залитого блока на воздухе в печи охлаждения при температуре (850+50)°С в течение 30 минут и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе связаны с термостатированием отливок и производятся для исключения образования горячих трещин за счет снижения напряжений, возникающих в отливках при их охлаждении, при этом, разброс температуры в печи охлаждения в пределах±25°С является технологическим и не оказывает существенного воздействия на образование горячих трещин.

В решении технической задачи предлагаемого изобретения главное значение имеет установка и применение компенсаторов напряжения. Так основным назначением компенсаторов напряжения является обеспечение подвода горячего расплава к прибыли, которая, в свою очередь, обеспечивает питание теплового узла отливки и классифицируется как «прибыль глухая». На этом функция подводов-компенсаторов напряжения завершаются и компенсаторы напряжений, выполняющие роль слабого звена, разрушаются под воздействием напряжений, возникающих в теле отливки и связанных с прохождением затрудненной усадки, при этом центральный подвод-прибыль обеспечивает питание теплового узла отливки и жесткую фиксацию отливки на центральном стояке, что, в свою очередь, является необходимым условием, как для устранения рыхлоты в тепловом узле отливки, так и для обеспечения обрезки отливок от литниково-питающей системы. Начиная с момента разрушения тонких сечений (3-7 мм2) компенсаторов напряжений, усадочные напряжения в отливке нивелируются и последующее охлаждение отливки происходит в состоянии свободной усадки, при этом, дополнительные напряжения, возникающие в отливке от воздействия литейной формы, компенсируются за счет наличия в составе формы промежуточного демпфирующего слоя.

При этом, в литниково-питающей системе устанавливают, как минимум, один компенсатор напряжений круглой формы диаметром 2-3 мм, что находится в диапазоне площади поперечного сечения 3-7 мм2.

При этом, в литниково-питающую систему устанавливают компенсаторы напряжений квадратной формы с размерами 2 мм×2 мм, что находится в диапазоне площади поперечного сечения 3-7 мм2.

При этом, в литниково-питающую систему устанавливают компенсаторы напряжений прямоугольной формы с размерами 1 мм×4 мм, что находится в диапазоне площади поперечного сечения 3-7 мм2.

При этом, как минимум, один прямоугольный компенсатор напряжений с площадью поперечного сечения не более 4 мм2 устанавливают радиально к оси центрального стояка и широкой стороной ориентируют к центральному подводу-прибыли в направлении поперечном действию сил, связанных с усадкой металла.

При этом, центральный подвод-прибыль и компенсаторы напряжений располагают вдоль плоскости действия усадочных напряжений, связанных с усадкой сплава, что в наибольшей степени способствует разрушению компенсаторов напряжений в процессе кристаллизации и охлаждения отливки.

При этом, центральный подвод-прибыль и компенсаторы напряжения располагаются в зоне образования горячих трещин на теле отливки, что позволяет устранять горячие трещины.

При этом, в отдельных случаях, удобных для производства, центральный стояк может быть выполнен в виде горизонтального коллектора.

При установке и использовании компенсаторов напряжения с площадью поперечного сечения более 7 мм2, велика вероятность того, что они не разрушатся при прохождении усадки сплава в форме.

При установке и использовании компенсаторов напряжения с площадью поперечного сечения менее 3 мм2, велика вероятность их разрушения при нанесении огнеупорного покрытия еще до выполнения операции заливки сплава.

Предлагаемое изобретение исключает образование «горячих» трещин и коробление тонкостенных равноосных длинномерных отливок, возникающих во время кристаллизации и последующего охлаждения интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкими характеристиками пластичности в литье по выплавляемым моделям, повышает качество отливок при снижении расходов на производство за счет снижения брака, при этом технологический процесс прост, доступен и не претерпевает коренных изменений.

Приведены примеры осуществления изобретения. Указанные пределы значений температуры с диапазонами при получении отливок являются технологическими режимами, либо инструментальными и обеспечиваются средствами контроля и управления способом.

Пример 1. Изготовили партию отливок «Панель теплозащитная» из интерметаллидного сплава марки ВКНА1 ВР-ВИ в керамическую форму, содержащую промежуточный демпфирующий слой, состоящий из высоко-щелочного водно-коллоидного связующего 73 мас.% и графита серебристого 27 мас.%, при этом, на каждой отливке присутствовал один центральный подвод-прибыль, обеспечивающий питание теплового узла и дополнительно устанавливались два компенсатора напряжений круглой формы диаметром 2 мм и площадью поперечного сечения около 3 мм2, при этом, заливка форм и охлаждение отливок производились по следующему режиму и в следующем порядке:

- нагрев форм перед заливкой в камерной печи до температуры (950+30)°С в течение 3 часов;

- перенос нагретой формы в плавильно-заливочную установку и нагрев формы до температуры (1070-20)°С в среде вакуума;

- плавка металла в вакууме до температуры (1620+10)°С;

- разгон плены при температуре сплава (1620+10)°С;

- слив металла в горячую форму при температуре сплава (1520+10)°С;

- выдержка залитого блока в вакууме плавильно-заливочной установки в течение 60 минут;

- охлаждение залитого блока в печь охлаждения при температуре (850+50)°С в течение 30 минут и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе.

Пример 2. Изготовили партию отливок «Панель теплозащитная» из интерметаллидного сплава марки ВКНА1 ВР-ВИ в керамическую форму, содержащую промежуточный демпфирующий слой, состоящий из высоко-щелочного водно-коллоидного связующего 75 мас.% и графита серебристого 25 мас.%, при этом, на каждой отливке присутствовал один центральный подвод-прибыль, обеспечивающий питание теплового узла и дополнительно устанавливались два компенсатора напряжений круглой формы диаметром 3 мм и площадью поперечного сечения около 7 мм2, при этом, заливка форм и охлаждение отливок производились по следующему режиму и в следующем порядке:

- нагрев форм перед заливкой в камерной печи до температуры (950+30)°С в течение 4 часов;

- перенос нагретой формы в плавильно-заливочную установку и нагрев формы до температуры (1070-20)°С в среде вакуума;

- плавка металла в вакууме до температуры (1620+10)°С;

- разгон плены при температуре сплава (1620+10)°С;

- слив металла в горячую форму при температуре сплава (1520+10)°С;

- выдержка залитого блока в вакууме плавильно-заливочной установки в течение 65 минут;

- охлаждение залитого блока в печь охлаждения при температуре (850+50)°С в течение 30 минут и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе.

Пример 3. Изготовили партию отливок «Панель теплозащитная» из интерметаллидного сплава марки ВКНА1 ВР-ВИ в керамическую форму, содержащую промежуточный демпфирующий слой, состоящий из высоко-щелочного водно-коллоидного связующего 75 мас.% и графита серебристого 25 мас.%, при этом, на каждой отливке присутствовал один центральный подвод-прибыль, обеспечивающий питание теплового узла и дополнительно устанавливались два компенсатора напряжений квадратной формы с размерами 2×2 мм и площадью поперечного сечения 4 мм2, при этом, заливка форм и охлаждение отливок производились по следующему режиму и в следующем порядке:

- нагрев форм перед заливкой в камерной печи до температуры (950+30)°С в течение 5 часов;

- перенос нагретой формы в плавильно-заливочную установку и нагрев формы до температуры (1070-20)°С в среде вакуума;

- плавка металла в вакууме до температуры (1620+10)°С;

- разгон плены при температуре сплава (1620+10)°С;

- слив металла в горячую форму при температуре сплава (1520+10)°С;

- выдержка залитого блока в вакууме плавильно-заливочной установки в течение 70 минут;

- охлаждение залитого блока в печь охлаждения при температуре (850+50)°С в течение 30 минут и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе.

Пример 4. Изготовили партию отливок «Панель теплозащитная» из интерметаллидного сплава марки ВКНА1 ВР-ВИ в керамическую форму, содержащую промежуточный демпфирующий слой, состоящий из высоко-щелочного водно-коллоидного связующего 77 мас.% и графита серебристого 23 мас.%, при этом, на каждой отливке присутствовал один центральный подвод-прибыль, обеспечивающий питание теплового узла и дополнительно устанавливались два компенсатора напряжений прямоугольной формы с размерами 1×4 мм и площадью поперечного сечения 4 мм2, при этом, заливка форм и охлаждение отливок производились по следующему режиму и в следующем порядке:

- нагрев форм перед заливкой в камерной печи до температуры (950+30)°С в течение 6 часов;

- перенос нагретой формы в плавильно-заливочную установку и нагрев формы до температуры (1070-20)°С в среде вакуума;

- плавка металла в вакууме до температуры (1620+10)°С;

- разгон плены при температуре сплава (1620+10)°С;

- слив металла в горячую форму при температуре сплава (1520+10)°С;

- выдержка залитого блока в вакууме плавильно-заливочной установки в течение 65 минут;

- охлаждение залитого блока в печь охлаждения при температуре (850+50)°С в течение 30 минут и дальнейшее охлаждение до комнатной температуры в необогреваемом коробе.

Положительный технический результат, выражающийся в отсутствии «горячих» трещин и коробления, получен во всех приведенных примерах осуществления. По заявленному способу успешно проведены экспериментальные работы, способ используется в производстве газотурбинных двигателей, при этом технологический процесс доступен и не претерпел коренных изменений.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками исключает образование «горячих трещин» и коробление тонкостенных равноосных длинномерных отливок, возникающих во время кристаллизации и последующего охлаждения интерметаллидных жаропрочных сплавов типа ВКНА, обладающих низкими характеристиками пластичности в литье по выплавляемым моделям, повышает качество отливок, снижения брака, а также снижение расходов на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ | 2005 |

|

RU2300443C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТУРБИННЫХ ЛОПАТОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2302923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

Изобретение относится к литейному производству и может быть использовано при литье длинномерных тонкостенных отливок из сплавов с низкими характеристиками пластичности. Способ изготовления отливок из интерметаллидных сплавов литьем по выплавляемым моделям включает изготовление выплавляемого модельного блока, содержащего литейную чашу, восковые или полимерные модели, установленные на литниково-питающей системе, изготовление керамической формы с демпфирующим слоем, удаление моделей из полученной керамической формы, ее прокаливание, ремонт и подготовку к заливке. При заливке интерметаллидный сплав направляют из литейной чаши в центральный стояк, затем через прибыли в полости, формирующие отливки. В качестве прибылей и подводов литниково-питающей системы используют как минимум один центральный подвод-прибыль и как минимум один компенсатор напряжений с площадью поперечного сечения 3-7 мм2. Демпфирующий слой керамической формы содержит 73-77 мас.% высокощелочного водно-коллоидного связующего и 23-27 мас.% графита серебристого. Обеспечивается повышение качества и выход годных отливок за счет устранения образования «горячих» трещин и коробления отливок. 8 з.п. ф-лы, 2 ил., 4 пр.

1. Способ изготовления отливок из интерметаллидных сплавов литьем по выплавляемым моделям, включающий изготовление выплавляемого модельного блока, содержащего литейную чашу, восковые или полимерные модели, установленные на литниково-питающей системе, содержащей центральный стояк, прибыли и подводы, последующее изготовление керамической формы с демпфирующим слоем, содержащим, мас.%:

удаление восковых или полимерных моделей из полученной керамической формы и ее прокаливание, ремонт и подготовку к заливке интерметаллидным сплавом, отличающийся тем, что при заливке интерметаллидный сплав направляют из литейной чаши в центральный стояк, затем через прибыли в полости, формирующие отливки, при этом в качестве прибылей и подводов литниково-питающей системы используют как минимум один центральный подвод-прибыль и как минимум один компенсатор напряжений с площадью поперечного сечения 3-7 мм2.

2. Способ по п. 1, отличающийся тем, что в литниково-питающей системе устанавливают как минимум один компенсатор напряжений с поперечным сечением круглой формы диаметром 2-3 мм.

3. Способ по п. 1, отличающийся тем, что в литниково-питающей системе устанавливают как минимум один компенсатор напряжений с поперечным сечением квадратной формы с размерами не более 2×2 мм.

4. Способ по п. 1, отличающийся тем, что в литниково-питающей системе устанавливают как минимум один компенсатор напряжений с поперечным сечением прямоугольной формы размерами не более 1×4 мм.

5. Способ по п. 4, отличающийся тем, что компенсатор напряжений с прямоугольным поперечным сечением размерами не более 1×4 мм устанавливают радиально к оси центрального стояка, а широкой стороной ориентируют к центральному подводу-прибыли в направлении, поперечном действию усадочных напряжений, связанных с усадкой интерметаллидного сплава.

6. Способ по п. 1, отличающийся тем, что центральный подвод-прибыль и компенсатор напряжений устанавливают вдоль плоскости действия усадочных напряжений, связанных с усадкой интерметаллидного сплава.

7. Способ по п. 1, отличающийся тем, что центральный подвод-прибыль и компенсатор напряжения устанавливают в зоне образования горячих трещин на получаемой отливке.

8. Способ по п. 1, отличающийся тем, что центральный стояк выполняют в виде горизонтального коллектора.

9. Способ по п. 1, отличающийся тем, что заливают интерметаллидный жаропрочный сплав, например, ВКНА.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| ЛИТНИКОВО-ПИТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2330744C2 |

| Литейная форма для получения отливок направленной кристаллизацией | 1982 |

|

SU1063537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| CN 101693286 A, 14.04.2010 | |||

| CN 207272099 U, 27.04.2018. | |||

Авторы

Даты

2023-03-13—Публикация

2022-04-22—Подача