Изобретение относится к литейному производству, в частности к изготовлению керамических форм для литья деталей из жаропрочных сплавов на основе никеля, преимущественно лопаток ГТД.

Известна суспензия, включающая гидролизованный этилсиликат с использованием в качестве огнеупорного наполнителя электрокорунда или дистенсиллиманита, в частности при следующем соотношении компонентов, мас. %:

гидролизованный этилсиликат - 20-35

электрокорунд или дистенсиллиманит - остальное

("Литье по выплавляемым моделям" под редакцией Я.И. Шкленника и В.А. Озерова, М., Машиностроение, 1971, с. 189-250).

Для решения специфических требований технологического процесса изготовления литейных форм и требований технических условий, предъявляемых к отливкам в известную суспензию вводятся различные добавки. Так, для улучшения смачиваемости моделей - поверхностно-активные вещества, например бензин; для улучшения спекаемости оболочек и повышения их прочности - вещества, образующие шпинели с материалом наполнителя, например азотнокислый магний; для улучшения качества отливок - вещества активно влияющие на кристаллизующийся в литейной форме расплав металла, например силикокальций.

В качестве прототипа предлагаемого изобретения может быть принята суспензия, включающая гидрализованный этилсиликат, огнеупорный наполнитель - электрокорунд или дистенсиллимонит, в который вводят алюминат кобальта или окись кобальта. ("Производство отливок из сплавов цветных металлов". А.В. Курдюмов и др. М., МИСиС, 1996 г. С. 309).

Суспензия предназначена для изготовления керамических форм при изготовлении фасонных отливок из никелевых сплавов неответственного назначения, так как количественный состав суспензии не обеспечивает регламентацию макроструктуры металла отливок в оптимальных пределах. При литье деталей из жаропрочных сплавов на никелевой основе, преимущественно лопаток ГТД, существенным резервом повышения качества отливок является измельчение и регламентация макроструктуры металла отливок. Для этих целей суспензия, взятая в качестве прототипа, неприемлема.

Технической задачей данного изобретения является создание суспензии для изготовления литейных керамических форм, позволяющей измельчать и регламентировать макроструктуру металла отливок и повышать качество отливаемых деталей ГТД.

Для достижения поставленной задачи предлагается суспензия следующего состава, мас. %:

Гидролизованный этилсиликат - 20-40

Модификатор на основе кобальтсодержащего вещества - 5-12

Огнеупорный наполнитель на основе оксида алюминия - остальное

В качестве кобальтсодержащего модификатора может быть использован алюминат кобальта.

В качестве огнеупорного наполнителя может быть использован электрокорунд или дистенсиллиманит.

Пример осуществления.

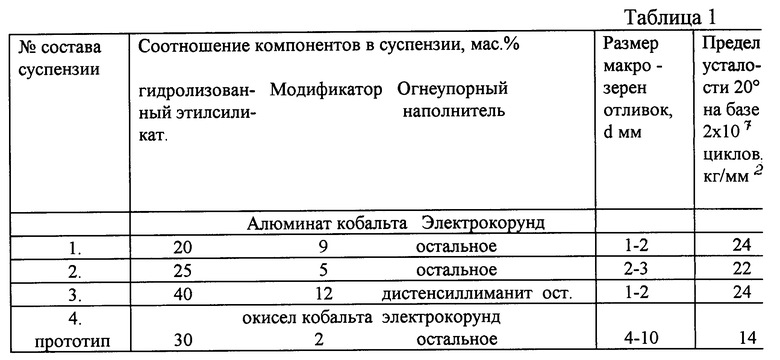

Предлагаемое изобретение было опробовано в условиях литейного цеха. Проверенные составы керамической суспензии приведены в таблице.

Все керамические суспензии приготовлялись по единой технологии. После перемешивания в смесителе в течение 1 часа расчетного количества гидрализованного этилсиликата и наполнителя в приготовленную суспензию вводилось расчетное количество модификаторов, суспензия дополнительно перемешивалась в течение 20 минут. Проводился замер вязкости суспензии вискозиметром В34 по истечении 100 см3, вязкость суспензии с наполнителем - электрокорундом была 50-55 сек, с наполнителем дистенсиллиманитом 55-60 сек.

Изготовление литейных форм производилось нанесением суспензии на блоки мод елей, материал обсыпки блоков - электрокорунд. Всего наносилось 9 слоев. После удаления моделей блоки прокаливались. Отливались заготовки образцов для испытания на сопротивление усталости металла и пластины размером 50 х 100 х 7 мм. Заливка форм осуществлялась в вакуумных печах с глубиной вакуума 10-3 тор жаропрочным сплавом ЖС6У. Температура форм в момент заливки металла была 1000oC ±10o температура заливки металла 1520oC ±10o. Отлитые пластины травились в кислотном реактиве до выявления макроструктуры. Определялся средний размер макрозерен. Данные по размеру макрозерна отливок приведены в таблице, там же приведены результаты испытаний на сопротивление усталости соответствующих образцов.

Как следует из данных, приведенных в таблице, использование предлагаемой керамической суспензии для изготовления керамических форм методом выплавляемых моделей позволит регламентировать макроструктуру металла отливок в пределах 1-3 мм по диаметру зерен, что обеспечивает повышение предела выносливости жаропрочных литейных сплавов на 50-70%.

Таким образом, применение предлагаемой суспензии позволит получать литые детали из жаропрочных сплавов на основе никеля преимущественно лопатки газовых турбин с регламентированной мелкозернистой макроструктурой металла, что обеспечивает повышение ресурса работы деталей в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 1993 |

|

RU2070476C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2003 |

|

RU2245212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2332278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

Суспензия может быть использована для изготовления керамических форм при производстве отливок из жаропрочных сплавов, например лопаток газотурбинных двигателей. Суспензия имеет следующий состав, мас.%: гидролизованный этилсиликат 20-40, модификатор на основе кобальтсодержащего вещества 5-12, огнеупорный наполнитель на основе оксида алюминия - остальное. Ввод модификатора позволяет измельчать и регламентировать макроструктуру металла отливок и повышать их качество. 2 з.п. ф-лы., 1 табл.

Гидролизованный этилсиликат - 20 - 40

Модификатор на основе кобальтсодержащего вещества - 5 - 12

Огнеупорный наполнитель на основе оксида алюминия - Остальное

2. Суспензия по п.1, отличающаяся тем, что в качестве модификатора на основе кобальтсодержащего вещества она содержит алюминат кобальта.

| Курдюмов А.В | |||

| и др | |||

| Производство отливок из сплавов цветных металлов | |||

| - М.: МИСИС, 1996, с | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ ПРИХВАТА СОСТАВНОЙ ГИБКОЙ КОЛОННЫ | 2006 |

|

RU2316640C1 |

| Яценко А.А | |||

| Технология цветного литья | |||

| - Л.: Машиностроение, 1986, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Небогатов Ю.Е, Тамаровский В.И | |||

| Специальные виды литья | |||

| - М.: Машиностроение, 1965, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

2000-06-20—Публикация

1998-07-29—Подача