Изобретение относится к области машиностроения и может быть использовано для обработки отверстий малого диаметра, например, перфорационных отверстий в лопатках из жаропрочных сплавов путем удаления дефектного слоя электрохимической обработкой.

Прошивка перфорационных отверстий в деталях из труднообрабатываемых материалов производится электрохимической струйной обработкой (Патент США №4,578,164. МПК C25F 3/16; C25F 3/00; В23Н 09/02. Method of electrolytically finishing spray-hole of fuel injection nozzle./ Опубл. 1986 г), электроэрозионной обработкой (Патент РФ №2625378. МПК В23Н 9/14, В23Н 7/00 / Способ групповой прошивки отверстий и устройство для его реализации. / Опубл. Бюл. №20, 2017 г.) или лазерной прошивкой (патент РФ №2192341, МПК B23K 26/38, Способ прошивки прецизионных отверстий лазерным излучением, опубл. Бюл. №31, 2002 г.). Наиболее широкое распростроение в данной области получили способы прошивки перфорационных отверстий, основанные на электроэрозионном и лазерном методах обработки. Однако, обработка этими методами приводит к образованию в зоне прошивки отверстий, в том числе и на их внутренних поверхностях, дефектного слоя, снижающего эксплуатационные характеристики обработанных деталей, и требующих в этой связи удаления этого слоя.

Известен способ электрохимико-механической обработки (А.С. СССР №1085734. МПК В23Р 1/04, Способ электрохимико-механической обработки. Опубл.: 15.04.1984.), где съем припуска по длине отверстия осуществляется за счет ударного возвратно-поступательного действия инструмента.

Недостатком данного способа является низкое качествообработки поверхности детали, поскольку используются силовые механические воздействия на поверхностный слой материала детали.

Известен способ электрохимической обработки отверстий и электрод-инструмент (патент RU №2166416, МПК В23Н 5/06, опубл.: Бюл. №13, 2001 г), в котором используют биполярный катод-инструмент, выполненный из чередующихся абразивных и токопроводящих брусков на его формообразующей части, при этом катоду-инструменту одновременно сообщают вращение и вибрацию с обеспечением контакта анода-детали и катода-инструмента.

Известен также способ анодно-абразивного полирования отверстий (патент РФ №2588953, МПК В23Н 5/06, опубл. Бюл. №19, 2016 г), который включает перемещение электрода-инструмента по внутренней поверхности канала вдоль его оси при подключении детали к аноду, а электрода-инструмента к катоду.

При электроэрозионном или лазерном прожиге перфорационных отверстий на лопатках из жаропрочных сплавов в зонах прожига отверстий образуется дефектный слой, который необходимо удалять.

Известен также способ [Н.К. Фотеев, Качество поверхности после электроэрозионной обработки / СТИН, N 8, 1997, с. 43-48], в котором поверхность детали подготавливают путем электроэрозионной обработки и последующих температурных выдержек, направленных на повышение качества поверхности после электроэрозионной обработки. Известен способ удаления дефектного слоя материала в зоне прошивки отверстий на пере лопатки гидроабразивной обработкой (А.С. СССР №№1315258 МПК В24В 31/116, опубл. 1987 г.), включающий снятие дефектного слоя в перфорационных отверстиях в лопатке за счет движения через них абразивной массы.

Рассмотренные выше способы либо непригодны (А.С. СССР №1085734, патент RU №2166416, патент РФ №2588953,) для снятия дефектного слоя в перфорационных отверстиях на пере лопатки, либо не обеспечиваютвысокогокачества и однородности их обработки (А.С. СССР №№1315258).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления перфорационных отверстий в полой лопатке турбины из жаропрочного сплава, включающий прожиг отверстий на пере лопатки электроэрозионным или лазерным методом с последующим электрохимическим удалением в образованных перфорационных отверстиях дефектного поверхностного слоя, перемещением электрода-инструмента по внутренней поверхности перфорационных отверстий, при подключении лопатки к аноду, а электрода-инструмента к катоду (Патент США, №5,306,401. МПК В23Н 9/16; В23Н 9/10; В23Н 9/00. Method for drilling cooling holes in turbine blades. Опубл. 1994 г).

Однако способ-прототип не позволяет обеспечивать высокое качество и производительность обработки перфорационных отверстий, поскольку количество обрабатываемых перфорационных отверстий в лопатках современных газовых турбин составляет в среднем от 50 до 300 штук. При этом индивидуальная обработка каждого перфорационного отверстия значительно снижает производительность обработки, а необходимость внедрения электрода-инструмента в предварительно прошитое отверстие требует особо высокой точности, и возникающая при этом погрешность взаимного расположения электрода-инструмента и прошитого перфорационного отверстия приводит к снижению качества обработки.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и однородности обработки внутренних поверхностей перфорационных отверстий при одновременном повышении производительности процесса удаления дефектного слоя в перфорационных отверстиях.

Техническим результатом предлагаемого изобретения является повышение качества и производительности обработки внутренних поверхностей перфорационных отверстий за счет обеспечения равномерного удаления в них дефектного слоя.

Технический результат достигается за счет того, что вспособеизготовления перфорационных отверстий в полой лопатке турбины из жаропрочного сплава, включающем прожиг отверстий на пере лопатки электроэрозионным или лазерным методом с последующим электрохимическим удалением в образованных перфорационных отверстиях дефектного поверхностного слоя, перемещением электрода-инструмента по внутренней поверхности перфорационных отверстий, при подключении лопатки к аноду, а электрода-инструмента к катоду, в отличие от прототипа в качестве электрода-инструмента используют пористые гранулы из диэлектрического материала, пропитанные электролитом, обеспечивающим электропроводность гранул без образования пленки электролита на их внешних поверхностях, и имеющие размеры от 3 до 12 раз меньшие, чем размеры поперечного сечения перфорационных отверстий, которые размещают в контейнере и подключают их к катоду, погружают обрабатываемую лопатку в гранулы, обеспечивают перемещение гранул через перфорационные отверстия лопатки и проводят обработку их внутренней поверхности до полного снятия с поверхности перфорационных отверстий дефектного слоя.

Кроме того, возможно использование следующих приемов:перемещение гранул через перфорационные отверстия лопатки осуществляют при их возвратно-поступательном движении; используют контейнер, заполненный гранулами, снабженный контактирующими с ними электродами и обеспечивающий контакт электропроводящих гранул между собой и с обрабатываемым участком внутренней поверхности перфорационных отверстий лопатки; используют контейнер, заполненный гранулами, снабженный контактирующими с ними электродами и обеспечивающий контакт электропроводящих гранул между собой и с обрабатываемым участком внутренней поверхности перфорационных отверстий лопатки; удаление дефектного слоя в перфорационных отверстиях осуществляют при вибрации гранул с частотой от 10-50 Гц с амплитудой 0,5-2,5 мм, а в качестве гранул используют либо сферические частицы диаметром от 0,1 до 0,5 мм, либо овальные частицы размерами от 0,1 до 0,7 мм, а в качестве материала гранул используют сульфированный сополимер стирол-дивинилбензола; перед погружением лопатки в гранулы и удалением дефектного слоя в перфорационных отверстияхосуществляют отжиг при температуре 1000-1050°С в течение 2 - 3 ч в вакууме или защитной атмосфере.

Известно использование экрана из диэлектрического материала в виде шаблона с отверстиями при групповой электроэрозионной прошивкеотверстий в металлической детали (патент РФ №2625378. МПК В23Н 9/14, опубл. Бюл. №20, 2017), однако целью данного способа является не удаление дефектного слоя материала в перфорационных отверстиях, а повышение точности многоэлектродной электроэрозионной прошивки группы отверстий.

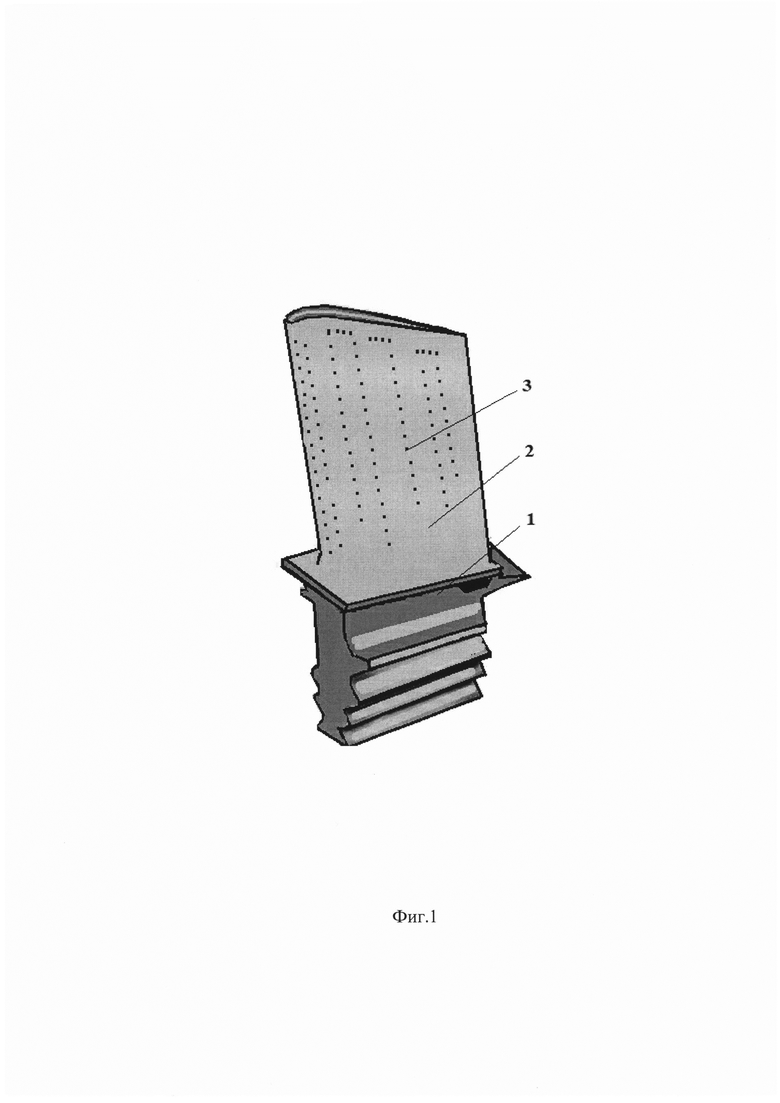

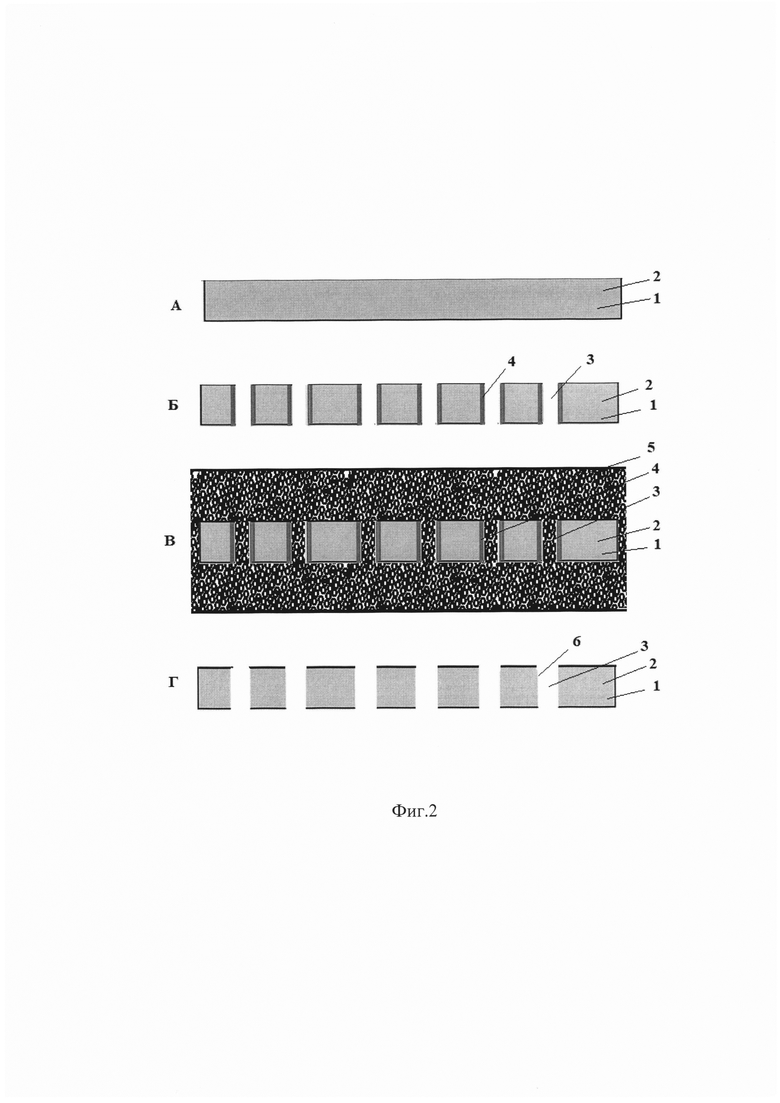

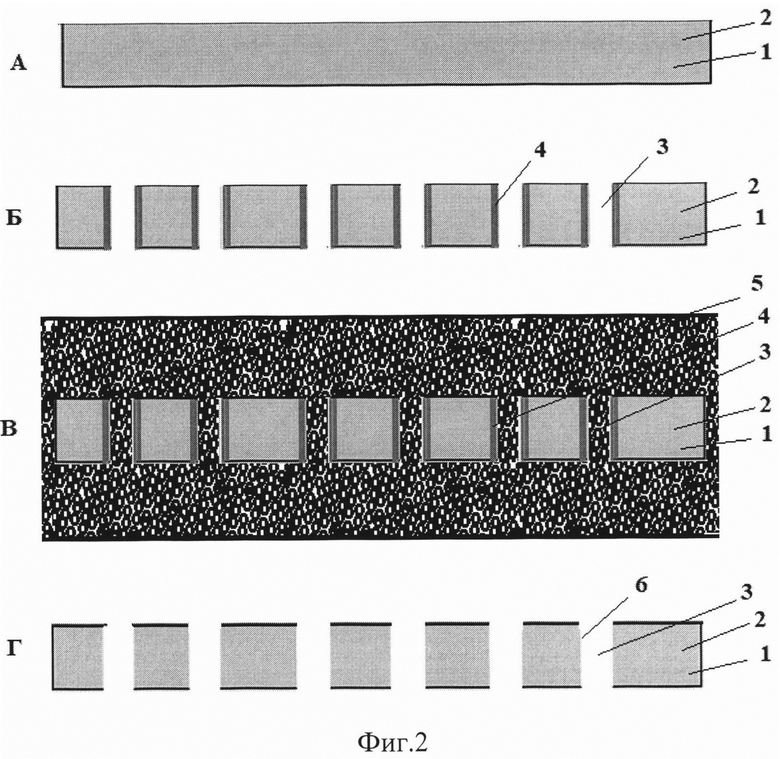

Изобретение поясняется чертежами, где на фиг. 1 показан внешний вид лопатки с перфорационными отверстиями, на фиг. 2 показана схема поэтапной обработки перфорационных отверстий (фиг. 2 А - поверхность пера лопатки перед электроэрозионной или лазерной прошивкой, фиг. 2 Б - перо лопатки после электроэрозионной или лазерной прошивки перфорационных отверстий, фиг. 2 В - обработка перфорационных отверстий в пере лопатки гранулами с электролитом, фиг. 2 г - перфорационные отверстия с удаленным дефектным слоем). На фигурах обозначено: 1 - лопатка из жаропрочного сплава; 2 - перо лопатки; 3 - перфорационные отверстия на пере лопатки; 4 - дефектный слой в перфорационных отверстиях лопатки; 5 - гранулы, пропитанные электролитом; 6 - поверхность перфорационных отверстий после удаления дефектного слоя.

Заявляемый способ изготовления перфорационных отверстий в полой лопатке турбины из жаропрочного сплава (фиг. 1) осуществляется следующим образом. Электроэрозионным или лазерным способом прожигают отверстия 3 в пере 2 лопатки 1 (фиг. 2 Б). В контейнере рамещают пористые гранулы 5, пропитанные электролитом, подключают гранулы 5 к катоду, а обрабатываемую лопатку 1 к аноду, погружают обрабатываемую лопатку 1 в гранулы 5 и обеспечивают перемещение гранул 5 через перфорационные отверстия 3 лопатки 1, подают электрический потенциал на обрабатываемую лопатку 1 и осуществляют обработку внутренней поверхности перфорационных отверстий 3 с дефектным слоем 4 (фиг. 2 В) до полного удаления с поверхности перфорационных отверстий 3 дефектного слоя 4 (фиг. 2 В) и образования в них бездефектного поверхностного слоя 6 (фиг. 2 Г).

В качестве электрода-инструмента используют пористые гранулы 5 из диэлектрического материала, пропитанные электролитом, обеспечивающим электропроводность гранул 5 без образования пленки электролита на их внешних поверхностях. В зависимости от размеров поперечного сечения перфорационных отверстий 3 размеры гранул 5 должны быть меньше размеров упомянутых отверстий 3в 3-12 раз(по сравнению с размерамипоперечного сечения перфорационных отверстий 5).

Перемещение гранул 5 через перфорационные отверстия 3 лопатки 1 могут осуществляться при обеспечении их возвратно-поступательного движения. Может быть использован контейнер, заполненный гранулами 5, снабженный контактирующими с гранулами электродами и обеспечивающий контакт электропроводящих гранул 5 между собой и с обрабатываемым участком внутренней поверхности 4 перфорационных отверстий 3 лопатки 1. По другому варианту можно использовать контейнер, заполненный гранулами 5, снабженный контактирующими с ними электродами и обеспечивающий контакт электропроводящих гранул 5 между собой и с обрабатываемым участком внутренней поверхности 4 перфорационных отверстий 3 лопатки 1. Удаление дефектного слоя 4 в перфорационных отверстиях 3 можно осуществлять при вибрации гранул с частотой от 10-50 Гц, с амплитудой 0,5-2,5 мм, а в качестве гранул 5 использовать либо сферические частицы диаметром от 0,1 до 0,5 мм, либо овальные частицы размерами от 0,1 до 0,7 мм, а в качестве материала гранул 5 использовать сульфированный сополимер стирол-дивинилбензола. Для удаления образующихся в поверхностном слое при электроэрозионной или лазерной прошивке отверстий загрязненийперед погружением лопатки 1 в гранулы 5 и удалением дефектного слоя 4 в перфорационных отверстиях 3осуществляют отжиг при температуре 1000-1050°С в течение 2-3 ч в вакууме или защитной атмосфере.

Возвратно-поступательные движения гранул 5 позволяют обеспечить равномерное воздействие на всю обрабатываемую поверхность 4 и тем самым повысить ее качество и однородность. Поскольку гранулы 5 проникают во все перфорационные отверстия 3 лопатки 1, то происходит их одновременная обработка, что кардинально повышает производительность процесса снятия дефектного слоя в перфорационных отверстиях. Кроме того, за счет создания однородных условий для всего объема гранул обеспечивается равномерное протекание электрических процессов, в частности ионного переноса при обработке лопатки.

При осуществлении способа происходят следующие процессы. При возвратно-поступательном движении гранул происходят их столкновения с обрабатываемой поверхностью лопатки. При этом столкновения между гранулами происходят также и во всем объеме контейнера, создавая таким образом для всего объема гранул равномерные условия протекания электрических процессов. При этом электрические процессы между деталью (анодом) и гранулами (катодом) происходят за счет контакта массы электропроводных гранул друг с другом и с находящимся под отрицательным потенциалом рабочего контейнера и/или введенных в массу гранул электродов (катодов), находящихся под отрицательным потенциалом. При столкновениях гранул с микровыступами на обрабатываемой поверхности детали происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит удаление дефектного слоя.

Исследования, проведенные по удалению дефектного слоя в перфорационных отверстиях в деталях из жаропрочных сплавов показали, что при размерах (диаметрах) гранул более чем 1/3 и меньших, чем 1/12 перфорационного отверстия эффект удаления дефектного слояснижается.

Пример осуществления способа.

На пере полой охлаждаемой лопатки из жаропрочного никелевого сплава ЖС6У производили формирование 46 перфорационных отверстий диаметром от 1,2 мм до 1,5 мм. Перфорационные отверстия прошивались электроэрозионным способом при помощи электрода-инструмента, выполненного в виде гребенки, с диаметром электродов и их расположением, позволяющим произвести прошивку перфорационных отверстий в заданных участках поверхности пера лопатки. После прошивки всех перфорационных отверстий производилась электрохимическая обработка поверхности при помощи пропитанных электролитом пористых гранул в виде сферических частиц размерами от 0,1 до 0,4 мм. Процесс электрохимической обработки проводили при плотности тока 1,8-2,4 А/см2. В качестве электролита для пропитки гранул использовался электролит на основе водного раствора хлористого калия и хлористого аммония. Аналогичная лопатка с перфорациями была обработана по способу-прототипу (патент США №5,306,401) с использованием метода индивидуальной обработки перфорационных отверстий. Металлографические исследования перфорационных отверстий на пере лопаток, обработанных по сравниваемым способам показали, что при обработке по способу-прототипу имелся существенный разброс в обеспечении равномерности удаления дефектного слоя с поверхности перфорационных отверстий (до 16%), в то время как обработка по предлагаемой технологии показала высокую степень однородности снятия дефектного слоя (до 2% разброса по толщине удаляемого слоя). Повышение производительности обработки определялось количеством одновременно обрабатываемых отверстий. В прототипе на обработку одного отверстия затрачивалось около 12 минут, в то время как по предлагаемому способу обработка всех 46 перфорационных отверстий в лопатке осуществлялась за 38 минут (т.е. 0,83 минуты на одно перфорационное отверстие). Очевидно, что производительность процесса обработки повышается при увеличении количества перфорационных отверстий на лопатке. В данном конкретном случае повышение производительности обработки составило в 14 раз больше по сравнению со способом-прототипом.

Таким образом, предложенный способ изготовления перфорационных отверстий на полой лопатке турбины из жаропрочного сплавапозволяет повысить производительность, качество и однородность обработки внутренних поверхностей перфорационных отверстий на пере лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛЫХ ЛОПАТКАХ ТУРБОМАШИНЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710087C1 |

| СПОСОБ ОБРАБОТКИ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ С ПЕРФОРАЦИОННЫМИ ОТВЕРСТИЯМИ | 2019 |

|

RU2722544C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБОМАШИНЫ | 2019 |

|

RU2716330C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ НА ПЕРЕ ПОЛОЙ ЛОПАТКИ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2708723C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2697759C1 |

| Способ электрохимического полирования внутренних поверхностей металлических трубок и устройство для его реализации | 2022 |

|

RU2785200C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710086C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И РАБОЧАЯ ЕМКОСТЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694935C1 |

Изобретение относится к области машиностроения и может быть использовано для обработки отверстий малого диаметра, например перфорационных отверстий в лопатках из жаропрочных сплавов путем удаления дефектного слоя электрохимической обработкой. Способ включает прожиг отверстий на пере лопатки электроэрозионным или лазерным методом с последующим электрохимическим удалением в образованных перфорационных отверстиях дефектного поверхностного слоя, перемещением электрода-инструмента по внутренней поверхности перфорационных отверстий, при подключении лопатки к аноду, а электрода-инструмента к катоду. В качестве электрода-инструмента используют пористые гранулы из диэлектрического материала, пропитанные электролитом, обеспечивающим электропроводность гранул без образования пленки электролита на их внешних поверхностях, имеющих размеры от 3 до 12 раз меньшие, чем поперечное сечение перфорационных отверстий. При этом гранулы размещают в контейнере, подключают их к катоду, поле чего обрабатываемую лопатку погружают в гранулы и обеспечивают перемещение гранул через перфорационные отверстия лопатки и осуществляют обработку их внутренней поверхности до полного снятия с поверхности перфорационных отверстий дефектного слоя. Изобретение обеспечивает повышение качества изготовления перфорационных отверстий в лопатках из жаропрочных сплавов и однородность обработки внутренних поверхностей упомянутых отверстий. 9 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления перфорационных отверстий в полой лопатке турбины из жаропрочного сплава, включающий прожигание отверстий на пере лопатки электроэрозионным или лазерным методом с последующим электрохимическим удалением в образованных перфорационных отверстиях дефектного поверхностного слоя перемещением электрода-инструмента по внутренней поверхности перфорационных отверстий, при подключении лопатки к аноду, а электрода-инструмента - к катоду, отличающийся тем, что в качестве электрода-инструмента используют пористые гранулы из диэлектрического материала, пропитанные электролитом, обеспечивающим электропроводность гранул без образования пленки электролита на их внешних поверхностях, имеющие размеры от 3 до 12 раз меньшие, чем размеры поперечного сечения перфорационных отверстий, причем гранулы размещают в контейнере и подключают к катоду, погружают обрабатываемую лопатку в гранулы, обеспечивают перемещение гранул через перфорационные отверстия лопатки и осуществляют обработку их внутренней поверхности до полного снятия с поверхности перфорационных отверстий дефектного слоя.

2. Способ по п. 1, отличающийся тем, что перемещение гранул через перфорационные отверстия лопатки осуществляют при их возвратно-поступательном движении.

3. Способ по п. 1, отличающийся тем, что используют контейнер, снабженный контактирующими с гранулами электродами, выполненными с возможностью обеспечения контакта электропроводящих гранул между собой и с обрабатываемым участком внутренней поверхности перфорационных отверстий лопатки.

4. Способ по п. 2, отличающийся тем, что используют контейнер, снабженный контактирующими с гранулами электродами, выполненными с возможностью обеспечения контакта электропроводящих гранул между собой и с обрабатываемым участком внутренней поверхности перфорационных отверстий лопатки.

5. Способ по любому из пп. 1-4, отличающийся тем, что перед погружением лопатки в гранулы и удалением дефектного слоя в перфорационных отверстиях поверхность пера лопатки покрывают экраном из диэлектрического материала с отверстиями, соответствующими по размерам, форме и расположению обрабатываемым перфорационным отверстиям, а после удаления дефектного слоя с поверхности перфорационных отверстий удаляют экран и производят полирование всей поверхности пера лопатки.

6. Способ по любому из пп. 1-4, отличающийся тем, что удаление дефектного слоя в перфорационных отверстиях осуществляют при вибрации гранул с частотой от 10-50 Гц и амплитудой 0,5-2,5 мм, а в качестве гранул используют сферические частицы диаметром от 0,1 до 0,5 мм или овальные частицы размерами от 0,1 до 0,7 мм, а в качестве материала гранул используют сульфированный сополимер стирол-дивинилбензола.

7. Способ по п. 5, отличающийся тем, что удаление дефектного слоя в перфорационных отверстиях осуществляют при вибрации гранул с частотой от 10-50 Гц и амплитудой 0,5-2,5 мм, а в качестве гранул используют сферические частицы диаметром от 0,1 до 0,5 мм или овальные частицы размерами от 0,1 до 0,7 мм, а в качестве материала гранул используют сульфированный сополимер стирол-дивинилбензола.

8. Способ по любому из пп. 1-4, 7, отличающийся тем, что перед погружением лопатки в гранулы и удалением дефектного слоя в перфорационных отверстиях осуществляют отжиг при температуре 1000-1050°С в течение 2-3 ч в вакууме или защитной атмосфере.

9. Способ по п. 5, отличающийся тем, что перед погружением лопатки в гранулы и удалением дефектного слоя в перфорационных отверстиях осуществляют отжиг при температуре 1000-1050°С в течение 2-3 ч в вакууме или защитной атмосфере.

10. Способ по п. 6, отличающийся тем, что перед погружением лопатки в гранулы и удалением дефектного слоя в перфорационных отверстиях осуществляют отжиг при температуре 1000-1050°С в течение 2-3 ч в вакууме или защитной атмосфере.

| US 5306401 A, 26.04.1994 | |||

| US 6362446 B1, 26.03.2002 | |||

| СПОСОБ ГРУППОВОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2625378C2 |

| СПОСОБ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251472C1 |

| Способ электрохимикомеханической обработки | 1982 |

|

SU1085734A2 |

Авторы

Даты

2019-08-19—Публикация

2019-03-27—Подача