Изобретение относится к области машиностроения и может быть использовано для чистовой обработки каналов с большой неравномерностью припуска заготовки.

Известен способ электрохимикомеханической обработки [1], где съем припуска по длине канала осуществляется за счет ударного возвратно-поступательного действия калибрующего элемента.

К недостатку данного способа относится прекращение обработки при значительном перепаде припуска заготовки, т.к. направляющий и калибрующий элементы имеют постоянный профиль и размер наружной поверхности. Необходимо снятие электрода-инструмента и его установка в начале обработки последующей заготовки, т.к. калибрующий элемент имеет наружный диаметр больший, чем диаметр отверстия в заготовке, что повышает трудоемкость процесса.

Известна конструкция электрода-инструмента [2], реализующая способ по [1]. Электрод-инструмент по [2] содержит рабочую часть, калибрующий элемент, переднюю направляющую с разрезами, диэлектрик, упругий элемент.

Однако данное устройство не позволяет получить гарантированный наклеп поверхности на каналах с большой неравномерностью припуска.

Наиболее близким аналогом заявленного способа и устройства является [1], в котором обработка каналов осуществляется перемещением штанги с электродом-инструментом вдоль оси штанги и использование электрода-инструмента с рабочей, калибрующей частями и передней направляющей.

Изобретение направлено на получение гарантированного наклепа на поверхности канала переменного сечения, а также снижения трудоемкости обработки.

Это достигается тем, что перед началом обработки регулятор диаметра калибрующего элемента электрода-инструмента выводят из соприкосновения с упругой прокладкой калибрующего элемента, вводят его со стороны конца обработки заготовки через торцевой участок отверстия в заготовке, сжимают переднюю направляющую, после чего перемещают штангу вдоль оси заготовки до начального для обработки положения электрода инструмента, подают в индуктор напряжение и одновременно перемещают штангу с закрепленным на конце коническим регулятором диаметра в направлении подачи до начала движения электрода-инструмента с силой подачи и перемещают электрод-инструмент до выхода рабочей части из зоны обработки и упора калибрующего элемента в торец концевой части отверстия, затем отключают подачу, ток и перемещают штангу с коническим регулятором в направлении, противоположном подаче электрода-инструмента при обработке до прекращения контакта регулятора с упругой прокладкой калибрующего элемента, включают рабочую подачу штанги и выводят электрод-инструмент из заготовки.

Для реализации данного способа предлагается устройство, в котором передняя направляющая и калибрующий элемент имеют разрезы под углом к оси электрода-инструмента, конические участки на наружных концевых участках с углами не более углов трения для пары материалов заготовки и направляющей или рабочей части калибрующего элемента, содержит командоаппарат для управления силой и направлением подачи штанги, моментов подачи напряжения на заготовку, электрод-инструмент и индуктор, датчик величины силы подачи штанги. В устройстве упругая диэлектрическая прокладка, имеющая силу упругости, большую, чем сила, необходимая для перемещения штанги при выходе калибрующего элемента из заготовки, размещена между калибрующим элементом и коническим регулятором.

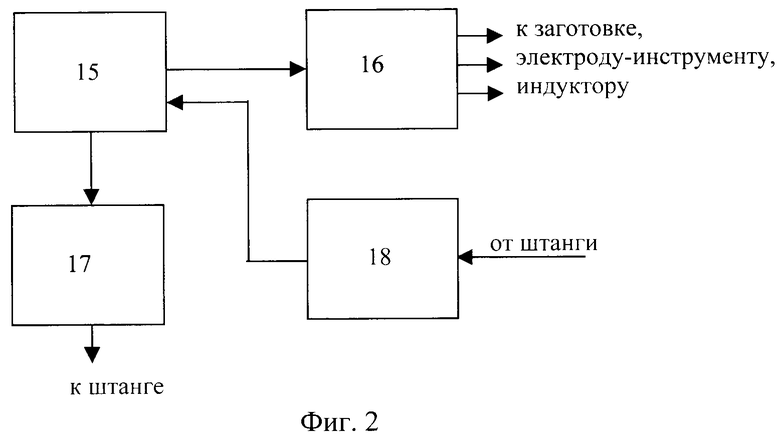

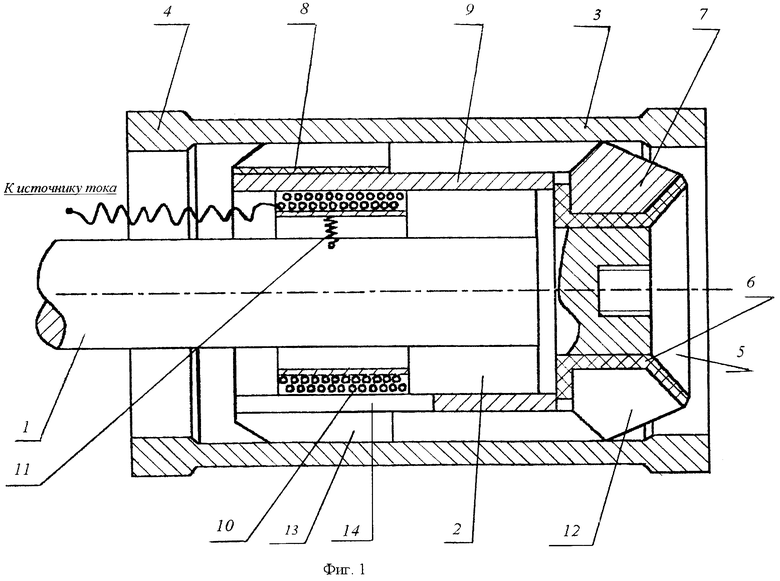

На фиг.1 показана схема, реализующая способ электрохимикомеханической обработки электродом-инструментом. На фиг.2 - устройство для его осуществления.

На штанге 1 закреплен электрод-инструмент 2, с помощью которого обрабатывают заготовку 3, имеющую участки значительного перепада припуска 4 (фиг.1). Электрод-инструмент состоит из конического регулятора диаметра отверстия 5, жестко связанного со штангой 1; упругой диэлектрической прокладки 6; калибрующего элемента 7, имеющего с двух сторон конические части с углами, меньшими углов трения между контактирующими материалами, что позволяет перемещать электрод-инструмент 2 под действием штанги 1 через участки 4; передней направляющей 8, имеющей на конце электрода-инструмента 2 коническую часть; рабочей части 9; индуктора 10 и упругого регулятора 11, работающего на сжатие.

Для возможности изменения диаметра калибрующего элемента 7 в нем выполнена под углом 5-10° к оси штанги 1 прорезь 12, а для изменения диаметра передней направляющей 8 и жестко связанной с ней рабочей части 9 в них выполнены соосные прорези 13 и 14 с длиной, не выходящей за границы консольного участка рабочей части 9, расположенные под углом 5-10° к оси штанги 1. Углы оси прорезей выбирают из геометрических построений так, чтобы боковые поверхности прорезей 12, 13, 14 на длине калибрующего элемента 7 и рабочей части 9 перекрывали ширину прорезей, что обеспечивает равномерный съем припуска за счет анодного растворения по диаметру отверстия. В электроде-инструменте 2 упругая диэлектрическая прокладка 6 имеет силу упругости, исключающую возможность получения натяга между элементом 7 и внутренней поверхности заготовки 3 в период вывода элемента 7 через участок 4 заготовки 3. Это делает возможным разъединить электрод-инструмент с заготовкой и обрабатывать последующие детали без снятия электрода-инструмента 2 со штанги 1, что снижает трудоемкость операции.

На фиг.2 показана схема управления устройством, где командоаппарат 15 соединен с источником технологического тока 16, механизмом подачи 17 штанги 1. По команде командоапарата 15 ток от источника питания 16 поступает к заготовке 3, электроду-инструменту 2, индуктору 10. Командоаппарат 15 дает команды на перемещение штанги 1 и включение-выключение тока от источника 16, а также регулирует моменты перемещения штанги 1 и подачи напряжения на электрод-инструмент 2. Командоаппарат 15 получает сигнал от датчика 18 о местонахождении штанги. Датчик 18 может быть выполнен, например, как концевой выключатель.

Способ осуществляют следующим образом: установленный на штанге 1 электрод-инструмент 2 (фиг.1) подводят к заготовке 3 со стороны, на которой заканчивается обработка, перемещают штангу 1 в направлении, противоположном даче, до отхода конического регулятора диаметра отверстия 5 от упругой прокладки 6. За счет упругих сил элемента 7 и прокладки 6 элемент 7 в пределах ширины прорези 12 сжимается до диаметра, позволяющего ввести его через участок 4 внутрь заготовки 3. Перемещают электрод-инструмент 2 в направлении, противоположном подаче, вдоль оси заготовки 3 до упора торцевой частью передней направляющей 8 в заготовку 3, затем механически сжимают направляющую 8 и рабочую часть 9 за счет ширины прорезей 13 и 14 до величины, достаточной для ввода в участок 4 передней направляющей 8 в заготовку 3. Сжатие передней направляющей 8 необходимо при изменении величины припуска на канале заготовки 3 более двойной величины межэлектродного зазора между рабочей частью 9 электрода-инструмента и внутренней поверхностью заготовки 3 на участке 4. Перемещают штангу 1 с электродом-инструментом 2 вдоль оси заготовки 3 до упора калибрующего элемента 7 в концевой участок заготовки 3, что воспринимает датчик подачи 18 (фиг.2) и передает сигнал на командоаппарат 15, по команде которого внутрь заготовки 3 подают электролит, затем командоаппарат 15 подает команду на источник тока 16 и одновременно на механизм подач штанги 17 в направлении подачи. От источника тока 16 напряжение поступает на индуктор 10 и в момент нарастания электрического тока при включении в индукторе 10 создается электромагнитная сила, воздействующая изнутри на рабочую часть 9 и вызывающая временное жесткое закрепление направляющей 8 относительно внутренней поверхности заготовки 3. Одновременно по команде аппарата 15 штанга 1 от механизма подачи 17 переместит конический регулятор диаметра отверстия 5 в направлении подачи и при расчетной силе обеспечит через упругую прокладку 6 гарантированный натяг между элементом 7 и внутренней поверхностью заготовки 3.

После стабилизации напряжения, подаваемого на индуктор 10, упругий регулятор 11 переместит направляющую 8 до появления зазора между направляющей 8 и внутренней поверхностью заготовки 3. При этом действие электромагнитных сил на индукторе 10 прекращается и инструмент 2 начинает обработку с сохранением гарантированного натяга и наклепа по длине заготовки. При подходе к участку 4 направляющая 8 за счет конуса на конце входит в отверстие участка 4, направляющая 8 сжимает рабочую часть 9, и она выходит из участка 4 до упора торцом элемента 7 в участок 4. По сигналу датчика 18 командоаппарат 15 отключает ток от источника 16. Одновременно от командоаппарата 15 поступает команда к механизму 17 на движение штанги 1 в направлении, обратном подаче. За счет движения штанги 1 и упругости прокладки 6, имеющей силу упругости не ниже силы, необходимой для перемещения штанги при выходе калибрующего элемента из заготовки, конический регулятор диаметра отверстия 5 отходит от элемента 7, который за счет упругих сил и прорези 12 сжимается до диаметра, достаточного для прохождения через внутреннюю поверхность участка 4 под действием силы на штанге 1, необходимой для перемещения элемента 7 без наклепа поверхности заготовки 3, что обеспечивается силой упругости прокладки 6, не позволяющей без остановки направляющей 8 при подаче штанги 1 увеличить наружный диаметр элемента 7.

Пример осуществления способа.

Трубу подкоса рамы вертолета из сплава 40ХНМА длиной 1410 мм с внутренним диаметром 43,8 мм и диаметром отверстия на концевых участка 42,9 мм необходимо обработать со съемом припуска 0,3 мм на сторону с погрешностью не более ±0,1 мм и получить наклеп 11% ±1. Расчет показал, что для получения такого наклепа сила перемещения штанги составляет 1180 Н. Был выбран режим обработки: напряжение 12 В, электролит - 15% водный раствор хлористого натрия, давление насоса подачи электролита 0,43 МПа. В результате реализации способа была выполнена обработка внутренней поверхности трубы, получен внутренний диаметр 44,4±0,05 мм, наклеп внутренней поверхности составил 10-12%, что отвечает требованиям чертежа. Исключена сборка электрода-инструмента перед началом обработки и его разборка в конце, что ускорило выполнение операции в 8,7 раза.

Источники информации

1. А.с. 108573 (СССР). Способ электрохимикомеханической обработки/ А.И.Болдырев, В.П.Смоленцев. Приоритет 29.06.1982. Опубл. в бюллетене №14, 1984. МПК В 23 Р 1/04, В 23 Р 1/10.

2. Комбинированные методы обработки/ Под ред. В.П.Смоленцева. Воронеж: ВГТУ, 1996. - 101 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| Способ электро-химико-механической обработки | 1977 |

|

SU663518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2018 |

|

RU2688028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ПРОВОЛОКИ | 2013 |

|

RU2537345C2 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2004 |

|

RU2277034C2 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Способ электрохимического формообразования регулярного рельефа | 1990 |

|

SU1775249A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2239534C1 |

Изобретение может быть использовано для чистовой обработки каналов с большой неравномерностью припуска заготовки. Перед началом обработки калибрующий элемент вводят в зону обработки со стороны ее окончания через отверстие торцевого участка заготовки за счет выведения конического регулятора диаметра отверстия из соприкосновения с упругой прокладкой и сжатия передней направляющей. За счет подачи напряжения в индуктор получают гарантированный натяг между калибрующим элементом и обрабатываемой поверхностью. Одновременно перемещают штангу с электродом-инструментом в направлении начала его движения до выхода рабочей части электрода-инструмента из зоны обработки. Отключают подачу тока и перемещают штангу до прекращения контакта конического регулятора диаметра отверстия с упругой прокладкой калибрующего элемента. Выводят электрод-инструмент из зоны обработки заготовки. Передняя направляющая и калибрующий элемент имеет наружные концевые участки, поверхности которых выполнены с углом конуса не более угла трения контактирующих материалов. Изобретение обеспечивает гарантированный наклеп на поверхности канала переменного сечения и снижение трудоемкости обработки. 2 н. и 1 з.п. ф-лы, 2 ил.

| Способ электрохимикомеханической обработки | 1982 |

|

SU1085734A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| 0 |

|

SU265334A1 | |

| US 4690737 A, 01.09.1987. | |||

Авторы

Даты

2005-05-10—Публикация

2003-10-06—Подача