Изобретение относится к области машиностроения и может быть использовано для сухого электрохимического полирования перфорационных отверстий в полых лопатках турбомашин, например перфорационных отверстий на пере лопатки турбины газотурбинных двигателей.

Прошивка перфорационных отверстий в деталях из труднообрабатываемых материалов производится электрохимической струйной обработкой (Патент США №4,578,164. МПК C25F 3/16; C25F 3/00; В23Н 09/02. Method of electrolytically finishing spray-hole of fuel injection nozzle. / Опубл. 1986 г), электроэрозионной обработкой (Патент РФ №2625378. МПК В23Н 9/14, В23Н 7/00 / Способ групповой прошивки отверстий и устройство для его реализации. / Опубл. Бюл. №20, 2017 г.) или лазерной прошивкой (патент РФ №2192341, МПК B23K 26/38, Способ прошивки прецизионных отверстий лазерным излучением, опубл. Бюл. №31, 2002 г.). Наиболее широкое распространение в данной области получили способы прошивки перфорационных отверстий, основанные на электроэрозионном и лазерном методах обработки. Однако, обработка этими методами приводит к образованию в зоне прошивки отверстий, в том числе и на их внутренних поверхностях, дефектного слоя, снижающего эксплуатационные характеристики обработанных деталей, и требующих в этой связи удаления этого слоя.

Известен способ электрохимикомеханической обработки (А.С. СССР № 1085734. МПК В23Р 1/04, Способ электрохимикомеханической обработки. Опубл.: 15.04.1984.), где съем припуска по длине канала осуществляется за счет ударного возвратно-поступательного действия инструмента.

Недостатком данного способа является низкое качество обработки поверхности детали, поскольку используются силовые механические воздействия на поверхностный слой материала детали.

Известен способ электрохимической обработки отверстий и электрод-инструмент (патент RU №2166416, МПК В23Н 5/06, опубл.: Бюл. №13, 2001 г), в котором используют биполярный катод-инструмент, выполненный из чередующихся абразивных и токопроводящих брусков на его формообразующей части, при этом катоду-инструменту одновременно сообщают вращение и вибрацию с обеспечением контакта анода-детали и катода-инструмента.

Известен также способ и устройство для обработки внутренних поверхностей каналов (патент РФ №2251472. МПК B23H 5/06, опубл.: Бюл. №13, 2005). Способ включает перемещение вдоль оси обработки штанги с электродом-инструментом. При этом устройство для электрохимикомеханической обработки каналов включает штангу с электродом-инструментом, содержащим рабочую часть, переднюю направляющую и калибрующий элемент с прорезями.

Известен также способ анодно-абразивного полирования отверстий (патент РФ №2588953, МПК В23Н 5/06, опубл. Бюл. №19, 2016 г), который включает перемещение электрода-инструмента по внутренней поверхности канала вдоль его оси при подключении детали к аноду, а электрода-инструмента к катоду.

При электроэрозионном или лазерном прожиге перфорационных отверстий на лопатках из жаропрочных сплавов в зонах прожига отверстий образуется дефектный слой, который необходимо удалять.

Известен также способ [Н.К. Фотеев, Качество поверхности после электроэрозионной обработки / СТИН, N 8, 1997, с. 43-48], в котором поверхность детали подготавливают путем электроэрозионной обработки и последующих температурных выдержек, направленных на повышение качества поверхности после электроэрозионной обработки. Известен способ удаления дефектного слоя материала в зоне прошивки отверстий на пере лопатки гидроабразивной обработкой (А.С. СССР №1315258 МПК В24В 31/116, опубл. 1987 г.), включающий снятие дефектного слоя в перфорационных отверстиях в лопатке за счет движения через них абразивной массы.

Рассмотренные выше способы либо непригодны (А.С. СССР №1085734, патент RU №2166416, патент РФ №2588953,) для снятия дефектного слоя в перфорационных отверстиях на пере лопатки, либо не обеспечивают высокого качества и однородности их обработки (А.С. СССР №№1315258).

Наиболее близким техническим решением, выбранным в качестве прототипа способа, является способ обработки полой лопатки турбомашины с перфорационными отверстиями, включающий помещение лопатки в электропроводящую среду, размещение в упомянутой электропроводящей среде по крайней мере одного электрода, подачу на электрод и лопатку противоположного по знаку электрического потенциала и обработку кромок перфорационных отверстий лопатки путем пропускания электрического тока через упомянутую электропроводящую среду (Патент США, №5,306,401. МПК В23Н 9/16; В23Н 9/10; В23Н 9/00. Method for drilling cooling holes in turbine blades. Опубл. 1994 г).

Однако известный способ (патент США, №5,306,401) не обеспечивает высокое качество и производительность обработки перфорационных отверстий, поскольку количество обрабатываемых перфорационных отверстий в лопатках современных газовых турбин составляет в среднем от 50 до 300 штук. При этом индивидуальная обработка каждого перфорационного отверстия значительно снижает производительность обработки, а необходимость внедрения электрода-инструмента в предварительно прошитое отверстие требует особо высокой точности, и возникающая при этом погрешность взаимного расположения электрода-инструмента и прошитого перфорационного отверстия приводит к снижению качества обработки.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и однородности обработки перфорационных отверстий в полых лопатках турбомашины, при обеспечении высокой производительности их обработки, за счет интенсификации процесса и обеспечения равномерного взаимодействия обрабатывающей среды с поверхностями лопатки.

Техническим результатом предлагаемого изобретения является повышение качества и однородности обработки перфорационных отверстий в полых лопатках турбомашины при повышении производительности обработки.

Технический результат достигается за счет того, что в способе обработки полой лопатки турбомашины с перфорационными отверстиями, включающем помещение лопатки в электропроводящую среду, размещение в упомянутой электропроводящей среде по крайней мере одного электрода, подачу на электрод и лопатку противоположного по знаку электрического потенциала и обработку внутренней полости лопатки и кромок перфорационных отверстий лопатки путем пропускания электрического тока через упомянутую электропроводящую среду в отличие от прототипа используют по крайней мере один внутренний электрод, размещают его во внутренней полости лопатки, используют по крайней мере одну двухстороннюю щетку из электроизоляционного материала с щетинами, наклоненными к передней части щетки и расположенными на поверхности, изогнутой согласно контуру внутренней полости лопатки и заполняющие всю обрабатываемую полость лопатки, щетины плотно прижимают к внутренней поверхности полости лопатки, используют по крайней мере один внешний электрод, размещают его с внешней стороны лопатки, используют в качестве электропроводящей среды гранулы, выполненные из анионитов, пропитанных раствором электролита, обеспечивающего электропроводность упомянутых гранул и ионный унос металла с удалением микровыступов с обрабатываемой поверхности лопатки и имеющих размеры не превышающие минимальный размер поперечного сечения наименьшего из перфорационных отверстий, осуществляют контакт обрабатываемой поверхности лопатки с упомянутыми гранулами, при обеспечении контакта между упомянутыми гранулами, приводят щетку в возвратно-поступательное движение, обеспечивающее, при движении щетки вперед подачу гранул во внутреннюю полость лопатки и проникновение щетин в перфорационные отверстия лопатки, осуществляют перемещение гранул через полость лопатки и ее перфорационные отверстия и проводят снятие дефектного слоя с внутренней поверхности перфорационных отверстий, скругление кромок перфорационных отверстий до заданной величины и электрополирование до получения заданной шероховатости обрабатываемых поверхностей лопатки.

Кроме того возможно использование следующих дополнительных приемов способа: приводят упомянутые гранулы в вибрационное движение частотой от 50…400 Гц, обеспечивающее равномерное омывание гранулами обрабатываемой поверхности лопатки; в качестве анионитов гранул используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола; размеры гранул выбирают из диапазона от 0,05 до 0,2 мм при минимальном диаметре перфорационных отверстий лопатки от 0,4 до 1,2 мм; обработку гранулами проводят либо подавая на лопатку положительный, а на гранулы отрицательный электрический потенциал от 25 до 35 В; обработку гранулами проводят в импульcном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, период импульсов от 4,3 мкс до 72 мкс, при амплитуде тока положительной полярности во время импульса от +20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности , и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапециидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 мкс до 70 мкс; в качестве лопатки турбомашины используют, лопатку, выполненную из никелевого сплава, а в качестве электролитов для пропитки упомянутых гранул из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6-9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4 или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

подают направленный сплошной поток гранул, лопатку размещают входным отверстием во внутреннюю полость к потоку гранул, совмещая продольную ось лопатки с направлением потока гранул, обеспечивая нагнетание гранул во внутреннюю полость лопатки, лопатку с электродами вращают относительно ее продольной оси; после скругления кромок перфорационных отверстий, внутренние электроды извлекают из полости лопатки, лопатку размещают поперек потока гранул и вращая ее относительно продольной оси проводят полирование поверхности пера лопатки.

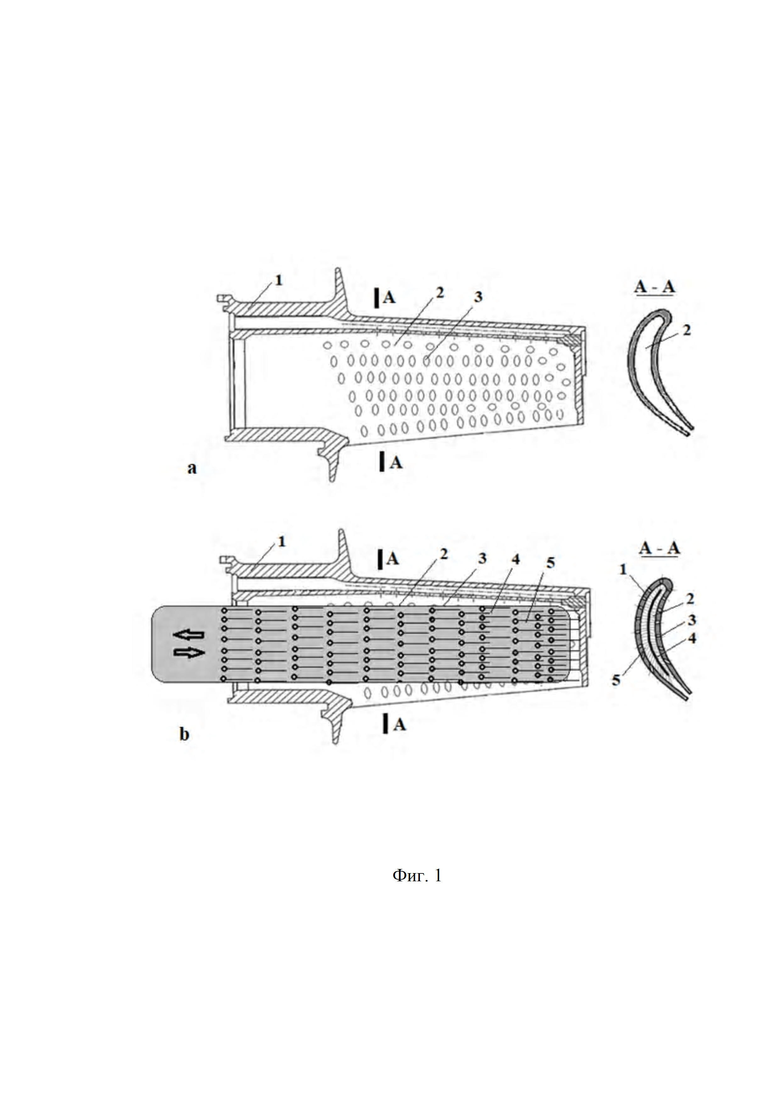

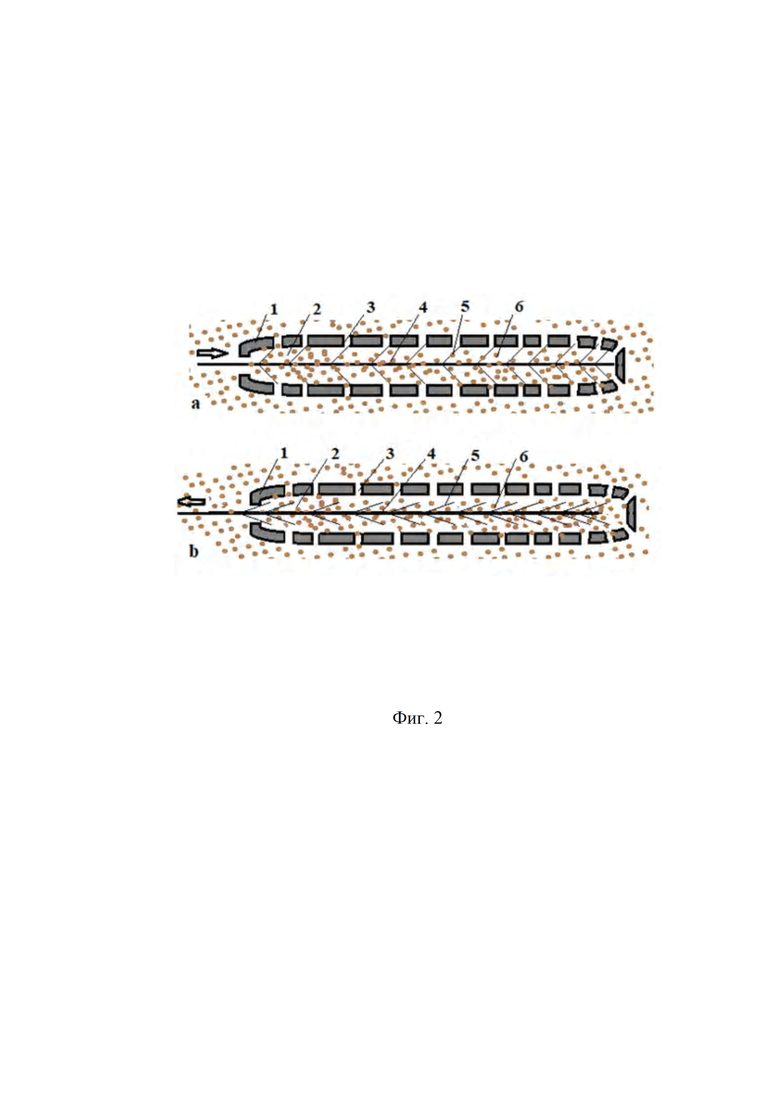

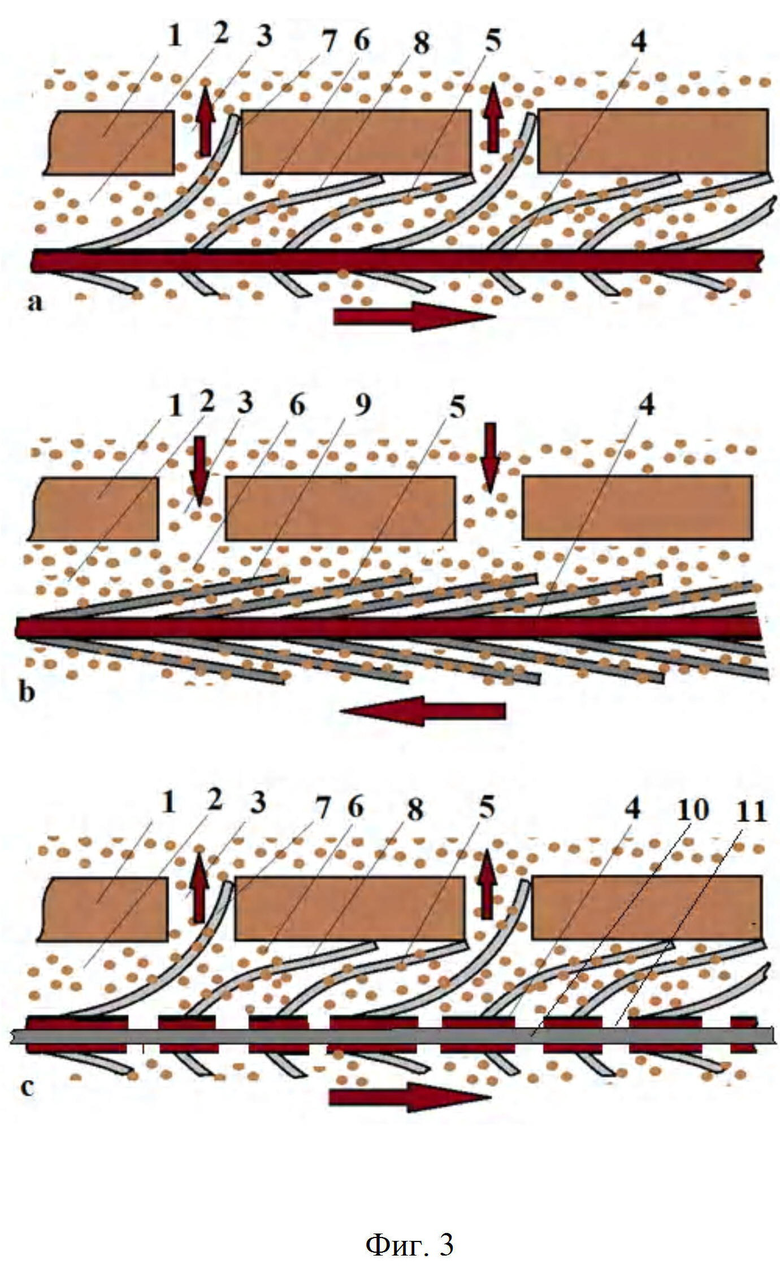

Изобретение поясняется рисунками, где на фиг. 1 показано осуществление процесса обработки перфорационных отверстий лопатки гранулами-анионитами(фиг. 1а - полая лопатки с перфорационными и отверстиями (в продольном разрезе), фиг. 1b - лопатка с внедренной во внутреннюю полость лопатки двухсторонней щетки), на фиг. 2 показан процесс обработки перфорационных отверстий и внутренней поверхности лопатки гранулами-анионитами, приводимыми в движение возвратно-поступательным движением щетки, (фиг. 2а - при подаче щетки во внутрь полости лопатки , фиг. 2b - при движении щетки из полости лопатки) на фиг. 3 показан процесс обработки внутренней поверхности и перфорационных отверстий на пере лопатки (фиг. 3а - процесс обработки при подаче щетки во внутрь полости лопатки, фиг. 3b - обработка перфорационных отверстий при движении щетки из полости лопатки). На фигурах 1-3 обозначено: 1 - лопатка; 2 - внутренняя полость лопатки; 3 - перфорационные отверстия; 4 - щетка; 5 - щетины; 6 - гранулы-аниониты; 7 - щетина в перфорационном отверстии; 8 - щетина в контакте с внутренней поверхностью полости лопатки; 9 - щетинка, прижатая к поверхности щетки; 10 - внутренний электрод; 11 - отверстия в щетке.(Стрелками показано направление движения гранул, парой стрелок - возвратно-поступательное движение щетки).

Заявляемый способ обработки перфорационных отверстий в полых лопатках турбомашины осуществляется следующим образом. В рабочую камеру установки помещают обрабатываемые лопатки 1 с перфорационными отверстиями 3. Лопатку 1 подготавливают к обработке перфорационных отверстий 3 (фиг. 1). Во внутреннюю полость 2 лопатки 1 помещают щетку 4 , выполненную из электроизоляционного материала и, по крайней мере один внутренний электрод 10 (например, в полости щетки 4 с отверстиями 11 для осуществления контакта с гранулами-анионитами 6) (фиг. 3с). Лопатку 1 с щеткой 4 и внутренним электродом 10 помещают в среду гранул 6 с внешним электродом в рабочую камеру установки (не показано), присоединяют внутренний электрод 10 и лопатку 1 к источнику электрического тока, обеспечивая подачу на электрод 10 и лопатку 1 противоположного по знаку электрического потенциала и проводят обработку внутренней полости 2 и кромок перфорационных отверстий 3 лопатки путем пропускания электрического тока через гранулы-аниониты 6. Используют по крайней мере одну двухстороннюю щетку 4 из электроизоляционного материала с щетинами 5, наклоненными к передней части щетки 4 и расположенными на поверхности, изогнутой согласно контуру внутренней полости 2 лопатки 1 и заполняющие всю обрабатываемую полость 2 лопатки 1, щетины 5 плотно прижимают к внутренней поверхности полости 2 лопатки 1 . Используют по крайней мере один внешний электрод, размещают его с внешней стороны лопатки 1, используют в качестве электропроводящей среды гранулы-аниониты 6, пропитанные раствором электролита, обеспечивающего электропроводность упомянутых гранул и ионный унос металла с удалением микровыступов с обрабатываемой поверхности лопатки 1. Причем размеры гранул-анионитов 6 не должны превышать минимальный размер поперечного сечения наименьшего из перфорационных отверстий 3. Осуществляют контакт обрабатываемой поверхности лопатки 1 с гранулами-анионитами 6, при обеспечении контакта между гранулами-анионитами 6, приводят щетку 4 в возвратно-поступательное движение, обеспечивающее, при движении щетки вперед подачу гранул-анионитов 6 во внутреннюю полость 2 лопатки 1 и проникновение щетин 5 в перфорационные отверстия 3 лопатки 1 (щетина 7 в перфорационном отверстии 3 ) (фиг. 2а, фиг. 3а, фиг. 3с), осуществляют перемещение гранул-анионитов 6 через полость 2 лопатки 1 и ее перфорационные отверстия 3 и проводят снятие дефектного слоя с внутренней поверхности перфорационных отверстий 3, а также скругление кромок перфорационных отверстий 3 до заданной величины и электрополирование до получения заданной шероховатости обрабатываемых поверхностей лопатки 1. При обратном движении щетки 4 щетины 5 прижимаются к поверхности щетки 4 (фиг. 2b, фиг. 3b) и производят втягивание гранул-анионитов 6 обратно в полость 2 лопатки 1. Возвратно-поступательное движение щетки 4 внутри полости 2 лопатки 1 обеспечивает подачу гранул в полость 2 и их движение через перфорационные отверстия 3. Кроме того, для устранения забивания перфорационных отверстий 3, при движении щетки 4 вперед (во внутрь полости 2) шетины 7 проникают в перфорационные отверстия 3, проталкивая застрявшие гранулы-аниониты 6 (фиг. 2а). Таким образом щетины 5 щетки 4, при развернутом положении (движение вперед), раскрываются, нагнетают гранулы-аниониты 6 во внутреннюю полость 2 лопатки 1, касаясь внутренней полости 2 сметают застрявшие гранулы-аниониты 6 с поверхности внутренней полости 2 (щетины 8, фиг. 3 а), а также проникают в перфорационные отверстия 3 (щетины 7, фиг. 3 а), проталкивая гранулы-аниониты 6 через перфорации 3. При обработке лопатки 1 гранулы-аниониты 6 можно приводить в вибрационное движение частотой от 50…400 Гц, которое, в ряде случаев обеспечивает равномерное омывание гранулами 6 обрабатываемой поверхности лопатки 1. В качестве материалов гранул-анионитов 6 могут быть использованы ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Исходя из используемый для охлаждения лопатки размеров перфорационных отверстий 3, размеры гранул-анионитов 6 выбирают из диапазона от 0,05 до 0,2 мм при минимальном диаметре перфорационных отверстий 3 лопатки 1 от 0,4 до 1,2 мм. Обработку гранулами 6 можно проводить либо подавая на лопатку положительный, а на гранулы отрицательный электрический потенциал от 25 до 35 В, либо в импульcном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, периоде импульсов от 4,3 мкс до 72 мкс, при амплитуде тока положительной полярности во время импульса от +20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапециидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 мкс до 70 мкс.

В качестве лопатки 1 турбомашины можно использовать, лопатку, выполненную из никелевого сплава, а в качестве электролитов для пропитки гранул-анионитов 6, в этом случае, использовать один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6-9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4 или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Для улучшения прохождения гранул-анионитов 6 через внутреннюю полость 2 в ряде случает можно подавать направленный сплошной поток гранул-анионитов 6. При этом лопатку 1 можно размещать ее входным отверстием во внутреннюю полость (отверстием для подачи воздуха во внутреннюю полость лопатки) к потоку гранул-анионитов 6, совмещая продольную ось лопатки 1 с направлением потока гранул 6, обеспечивая нагнетание гранул 6 во внутреннюю полость 2 лопатки 1 (фиг. 1). Кроме того, для лучшей равномерности обработки внешней поверхности лопатки и внешних кромок перфорационных отверстий 3, лопатку 2 с электродами вращают относительно продольной оси лопатки 1.

После скругления кромок перфорационных отверстий 3, внутренние электроды 10 извлекают из полости 2 лопатки 1, лопатку 1 размещают поперек потока гранул и вращая ее относительно ее продольной оси проводят полирование поверхности пера лопатки 1.

При осуществлении способа происходят следующие процессы. При колебании массы гранул-анионитов 6 происходят их столкновения с обрабатываемой поверхностью лопатки 1. При этом столкновения между гранулами-анионитами 6 происходят также и во всем объеме рабочей камеры, создавая таким образом равномерные условия протекания электрических процессов. При этом электрические процессы, например при подключении полярности лопатка-анод, гранулы-катод, между лопаткой 1 (анодом) и гранулами-анионитами 6 (катодом) происходят за счет контакта массы гранул 6 друг с другом и с находящимся под отрицательным потенциалом введенного в массу гранул 6 электродов. При столкновениях гранул 6 с микровыступами на обрабатываемой поверхности лопатки 1 происходит ионный унос материала с кромок перфорационных отверстий 3 и микровыступов на поверхности лопатки 1, в результате чего происходит скругление кромок, выравнивание поверхности, уменьшается ее шероховатость и происходит удаление дефектного слоя, сформированного от операций прожига перфорационных отверстий 3.

Примеры.

Были изготовлены 16 образцов-лопаток из жаропрочного никелевого сплава ЖС6У и 16 образцов-лопаток из сплава ЖС32 с внутренними полостями. На образцах-лопатках прожигали по 28 перфорационных отверстий диаметром от 0,4 мм до 1,2 мм. Перфорационные отверстия были изготовлены электроэрозионным способом при помощи электрода-инструмента, выполненного в виде гребенки, с диаметром электродов и их расположением, позволяющим произвести прошивку перфорационных отверстий в заданных участках поверхности пера лопатки.

После прошивки всех перфорационных отверстий лопатки помещались в установку для обработки лопаток в среде гранул-анионитов и проводилась обработка внутренней полости лопатки и ее перфорационных отверстий, пропусканием через них гранул-анионитов размерами от 0,05 до 0,1 мм (первая группа) и размерами от 0,1 до 0,2 мм (вторая группа). Во внутреннюю полость лопатки вводили электрод, и двухстороннюю щетку из диэлектрического материала с щетинами, наклоненными к передней части щетки и расположенными на поверхности, изогнутой согласно контуру внутренней полости лопатки. Лопатку помещали в поток гранул-анионитов. Для обеспечения попадания гранул во внутреннюю полость и прохождения их через перфорационные отверстия осуществляли возвратно-поступательное движение щетки, а также использовали воронку, направленную расширенной частью по направлению к движению потока гранул, а также осуществляли вращение лопатки вокруг ее продольной оси относительно потока гранул и вибрацию лопатки. Гранулы приводили в вибрационное движение частотой: группа А: от 50…100 Гц, группа Б: 100…200 Гц , группа В: от 200…400 Гц. На гранулы подавали: в группе из 8 лопаток (4 лопатки из сплава ЖС6У и 4 лопатки из сплава ЖС32) отрицательный электрический потенциал от 25 до 35 В, во второй группе из 24 лопаток (12 лопаток из сплава ЖС6У и 12 лопаток из сплава ЖС32) обработку проводили в импульcном режиме со сменой полярности, варьируя следующими параметрами: диапазон частот импульсов от 20 до 250 Гц, период импульсов от 4,3 мкс до 72 мкс, амплитуде тока положительной полярности во время импульса от +20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапециидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 мкс до 70 мкс.

В качестве электролита для пропитки гранул использовался электролит на основе водного раствора хлористого калия и хлористого аммония. Обработка лопаток по предлагаемому способу показала высокую степень однородности снятия дефектного слоя (до 2% разброса по толщине удаляемого слоя).

Исследования, проведенные по удалению дефектного слоя в перфорационных отверстиях в деталях из жаропрочных сплавов показали, что при размерах (диаметрах) гранул более чем 0,2 мм, и меньших, чем 0,05 мм эффект удаления дефектного слоя снижается.

Проведенные исследования по диапазонам режимов обработки лопаток с перфорационными отверстиями показало следующее (за неудовлетворительный результат (Н.Р.) были приняты результаты не позволяющие достигнуть поставленного технического эффекта изобретения, а за удовлетворительный результат (У.Р.) считались параметры процесса обработки, обеспечивающие достижение поставленного технического результата - повышение качества и однородности обработки перфорационных отверстий в полых лопатках турбомашины при повышении производительности обработки)

Вибрация гранул: 40 Гц (Н.Р.), 50 Гц (У.Р.), 125 Гц (У.Р.), 200 Гц (У.Р.), 300 Гц (У.Р.), 400 Гц (У.Р.), 500 Гц (Н.Р.).

Размеры гранул-анионитов: частицы диаметром: менее 0,05 мм (Н.Р.), 0,05 мм (У.Р.), 0,1 мм (У.Р.), 0,2 мм (У.Р.), 0,3 мм (Н.Р.).

Обрабатывались лопатки с перфорационными отверстиями из никелевых сплавов марок ЖС6У, ЖС32. Гранулы, пропитанные электролитом состава: водный раствор соли фторида аммония концентрацией 6-9,0 г/литр (5,0 г/литр (Н.Р.), 6,0 г/литр (У.Р.), 7,0 г/литр (У.Р.), 8,0 г/литр (У.Р.), 10,0 г/литр (У.Р.), 12,0 г/литр (Н.Р.))

Во всех случаях применялись аниониты - ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС , Анионит PuroliteA520E, LewatitS 6328 A (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus МК 51», «Lewatit MonoPlus МР 68», Purolite C150E, Purolite A-860 (макропористаясильноосновнаяанионообменнаясмолаоснованнаянаакрилатах), анионитсульфированныйсополимерстирол-дивинилбензола. Перечисленные аниониты пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании деталей из никелевых сплавов.

При импульном режиме со сменой полярности:

- диапазон частот импульсов от 20 до 250 Гц: 15 Гц (Н.Р.), 20 Гц (У.Р.), 60 Гц (У.Р.), 120 Гц (У.Р.), 200 Гц (У.Р.), 250 Гц (У.Р.), 300 Гц (Н.Р.)

- период импульсов от 4,3 мкс до 72 мкс,: 3,0 мкс (Н.Р.), 4,3 мкс (У.Р.), 20 мкс (У.Р.), 30 мкс (У.Р.), 40 мкс (У.Р.), 72 мкс (У.Р.), 80 мкс (Н.Р.);

- амплитуда тока положительной полярности во время импульса: +15 А(Н.Р.), +20 А (У.Р.), +40 А (У.Р.), +80 А (У.Р.), +100 А (У.Р.), +120 А (У.Р.), +140 А (Н.Р.), и их длительности 0,2 мкс до 1,4 мкс : 0,1 мкс (Н.Р.), 0,2 мкс (У.Р.), 0,6 мкс (У.Р.), 0,8 мкс (У.Р.), 1,4 мкс (У.Р.), 18,0 мкс (Н.Р.);

- при амплитуде тока отрицательной полярности во время импульса - от 25 до 40% 20% (Н.Р.), 25% (У.Р.), 30% (У.Р.), 35% (У.Р.), 40% (У.Р.), 45% (Н.Р.), и их длительности 0,1 мкс до 0,6 мкс, менее 0,1 мкс (Н.Р.), 0,1 мкс (У.Р.), 0,3 мкс (У.Р.), 0,6 мкс (У.Р.), 0,9 мкс (Н.Р.);

- при прямоугольной форме выходных импульсов тока (У.Р.),

- при трапециидальной форме выходных импульсов тока (У.Р.),

- и длительности пауз между импульсами от 4 мкс до 70 мкс - (У.Р.) выход за пределы диапазона - (Н.Р.).

При режиме без смены полярности: электрополирование гранулами проводили подавая на деталь положительный, а на гранулы отрицательный электрический потенциал от 25 до 35 В: 22 В (Н.Р.), 25 В (У.Р.), 28 В (У.Р.), 30 В (У.Р.), 35 В (У.Р.), 40 В (Н.Р.).

Аналогичная лопатка с перфорациями была обработана по способу-прототипу (патент США №5,306,401) с использованием метода индивидуальной обработки перфорационных отверстий. Металлографические исследования перфорационных отверстий на пере лопаток, обработанных по сравниваемым способам, показали, что при обработке по способу-прототипу имелся существенный разброс в обеспечении равномерности удаления дефектного слоя с поверхности перфорационных отверстий (до 16%), в то время как обработка по предлагаемой технологии показала высокую степень однородности снятия дефектного слоя (до 2% разброса по толщине удаляемого слоя). Повышение производительности обработки определялось количеством одновременно обрабатываемых отверстий. В прототипе на обработку одного отверстия затрачивалось около 11 минут, в то время как по предлагаемому способу обработка всех 28 перфорационных отверстий в лопатке осуществлялась за 37 минут (т.е. 1,3 минуты на одно перфорационное отверстие). Очевидно, что производительность процесса обработки повышается при увеличении количества перфорационных отверстий на лопатке. В данном конкретном случае повышение производительности обработки составило более чем в 8 раз по сравнению со способом-прототипом.

Таким образом, предложенный способ изготовления перфорационных отверстий на полой лопатке турбины из жаропрочного сплава позволяет повысить качество и однородность обработки перфорационных отверстий в полых лопатках турбомашины при повышении производительности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБОМАШИНЫ | 2019 |

|

RU2716330C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛЫХ ЛОПАТКАХ ТУРБОМАШИНЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710087C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| Способ электрохимического полирования внутренних поверхностей металлических трубок и устройство для его реализации | 2022 |

|

RU2785200C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710086C1 |

| Способ электрополирования металлической детали и установка для его реализации | 2022 |

|

RU2786767C1 |

| Способ ионного полирования внутренней поверхности детали | 2020 |

|

RU2734179C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ГРАНУЛАМИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799183C1 |

| Способ сухого ионного полирования внутренней поверхности детали | 2021 |

|

RU2765473C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2021 |

|

RU2768077C1 |

Изобретение относится к области машиностроения и может быть использовано для сухого электрохимического полирования перфорационных отверстий в полых лопатках турбомашин. Способ включает помещение лопатки в среду гранул, выполненных из анионитов, пропитанных раствором электролита, обеспечивающего электропроводность упомянутых гранул и ионный унос металла с удалением микровыступов с обрабатываемой поверхности лопатки и имеющих размеры не превышающие минимальный размер поперечного сечения наименьшего из перфорационных отверстий. На электрод и лопатку подают противоположный по знаку электрический потенциал и ведут обработку внутренней полости лопатки и кромок перфорационных отверстий лопатки. Размещают во внутренней полости лопатки двухстороннюю щетку, щетины плотно прижимают к внутренней поверхности полости лопатки, осуществляют контакт обрабатываемой поверхности лопатки с гранулами, приводят щетку в возвратно-поступательное движение, осуществляют перемещение гранул через полость лопатки и ее перфорационные отверстия и проводят обработку лопатки. Техническим результатом является повышение качества и однородности обработки перфорационных отверстий в полых лопатках турбомашины при повышении производительности обработки. 4 з.п. ф-лы, 3 ил.

1. Способ обработки полой лопатки турбомашины с перфорационными отверстиями, включающий помещение лопатки в электропроводящую среду, размещение в упомянутой электропроводящей среде по крайней мере одного электрода, подачу на электрод и лопатку противоположного по знаку электрического потенциала и обработку внутренней полости лопатки и кромок перфорационных отверстий лопатки путем пропускания электрического тока через упомянутую электропроводящую среду, отличающийся тем, что используют по крайней мере один внутренний электрод, размещают его во внутренней полости лопатки, используют по крайней мере одну двухстороннюю щетку из электроизоляционного материала с щетинами, наклоненными к передней части щетки и расположенными на поверхности, изогнутой согласно контуру внутренней полости лопатки и заполняющие всю обрабатываемую полость лопатки, щетины плотно прижимают к внутренней поверхности полости лопатки, используют по крайней мере один внешний электрод, размещают его с внешней стороны лопатки, используют в качестве электропроводящей среды гранулы, выполненные из анионитов, пропитанных раствором электролита, обеспечивающего электропроводность упомянутых гранул и ионный унос металла с удалением микровыступов с обрабатываемой поверхности лопатки и имеющих размеры не превышающие минимальный размер поперечного сечения наименьшего из перфорационных отверстий, осуществляют контакт обрабатываемой поверхности лопатки с упомянутыми гранулами, при обеспечении контакта между упомянутыми гранулами, приводят щетку в возвратно-поступательное движение, обеспечивающее при движении щетки вперед подачу гранул во внутреннюю полость лопатки и проникновение щетин в перфорационные отверстия лопатки, осуществляют перемещение гранул через полость лопатки и ее перфорационные отверстия и проводят снятие дефектного слоя с внутренней поверхности перфорационных отверстий, скругление кромок перфорационных отверстий до заданной величины и электрополирование до получения заданной шероховатости обрабатываемых поверхностей лопатки.

2. Способ по п. 1, отличающийся тем, что приводят упомянутые гранулы в вибрационное движение частотой 50…400 Гц, обеспечивающее равномерное омывание гранулами обрабатываемой поверхности лопатки, а в качестве анионитов упомянутых гранул используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры гранул выбирают из диапазона от 0,05 до 0,2 мм при минимальном диаметре перфорационных отверстий лопатки от 0,4 до 1,2 мм, при этом обработку гранулами проводят либо подавая на лопатку положительный, а на гранулы отрицательный электрический потенциал от 25 до 35 В, либо в импульcном режиме со сменой полярностью при диапазоне частот импульсов от 20 до 250 Гц, периоде импульсов от 4,3 мкс до 72 мкс, при амплитуде тока положительной полярности во время импульса от +20 до 120 А и его длительности от 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности от 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 мкс до 70 мкс.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве лопатки турбомашины используют лопатку, выполненную из никелевого сплава, а в качестве электролита для пропитки упомянутых гранул из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6-9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4, или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата, при следующем соотношении компонентов, мас. %:

4. Способ по п. 1 или 2, отличающийся тем, что подают направленный сплошной поток гранул, лопатку размещают входным отверстием во внутреннюю полость к потоку гранул, совмещая продольную ось лопатки с направлением потока гранул, обеспечивая нагнетание гранул во внутреннюю полость лопатки, лопатку с электродами вращают относительно ее продольной оси.

5. Способ по п. 4, отличающийся тем, что после скругления кромок перфорационных отверстий, внутренние электроды извлекают из полости лопатки, лопатку размещают поперек потока гранул и, вращая ее относительно ее продольной оси, проводят полирование поверхности пера лопатки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛОЙ ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2019 |

|

RU2697751C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2018 |

|

RU2700226C1 |

| WO 2017186992 A1, 02.11.2017 | |||

| JP 2002093758 A, 29.03.2002. | |||

Авторы

Даты

2020-06-01—Публикация

2019-11-06—Подача