Область техники

Техническое решение относится к области клапанов, в частности к обратным клапанам низкого давления, предназначенным для использования в запорной трубопроводной арматуре для перекрытия обратного потока жидких и газообразных сред.

Уровень техники

Известен автоматический обратный клапан (патент РФ №123483, опубликовано 27.12.2012 г.). Известное устройство содержит корпус, состоящий из двух резьбовых частей, соединенных между собой и снабженных перемычками, запорный элемент с уплотнительным элементом и возвратную пружину. Запорный элемент с уплотнительным элементом установлен в каждой перемычке, а возвратная пружина установлена со стороны уплотнительного элемента.

К недостаткам известного устройства можно отнести относительно небольшие площади проходных сечений на входе и выходе клапана, а, следовательно, и общую пропускную способность клапана. Это обусловлено наличием в конструкции перемычек, расположенных перпендикулярно направлению потока.

Известен обратный клапан низкого давления (китайский патент CN 202510774 (опубликован 2012-10-31) Low-pressure check valve). Обратный клапан низкого давления содержит корпус клапана, затвор (или синоним: запорный элемент) клапана, седло клапана и пружину сжатия. Затвор клапана, седло клапана и пружина сжатия соответственно расположены внутри корпуса клапана. На внутренней стенке корпуса клапана имеется кольцевой выступ. В задней части корпуса установлена направляющая втулка, имеющая центральное отверстие для затвора и несколько отверстий на периферии для пропускания потока жидкости. Затвор клапана одним концом упирается в кольцевой выступ, являющийся седлом, а другим концом вставляется в центральное отверстие направляющей втулки. Пружина сжатия расположена между выступом на затворе и торцом направляющей втулки. Обратный клапан низкого давления имеет преимущества, заключающиеся в простоте и компактности конструкции, удобстве установки и хорошей герметичности. Корпус сделан из материала политетрафлуороэтилен (polytetrafluoroethylene).

Недостатком клапана является наличие направляющей втулки с отверстиями, занимающей часть площади проходного сечения на выходе клапана, и тем самым снижающей пропускную способность клапана при сравнении с аналогичными клапанами тех же габаритов.

Известен обратный клапан по патенту США US2960998 (А) (опубликован 1960-11-22) Check valve - с конической пружиной, уплотнением, центрированием направляющими по двум каналам (входному (подводящему) и выходному (отводящему)), корпус свинчен из двух частей с уплотнением (эквивалент герметика). Направление осуществляется непосредственно по подводящему и отводящему каналу в центрирующих направляющих.

Недостаток этого клапана - площадь проходного сечения открытого клапана в этом случае очень невелика, т.к. сами центрирующие направляющие занимают существенную часть проходного канала. Другой недостаток - повышенные требования к точности изготовления резьбы, по которой свинчиваются половинки корпуса клапана, т.к. она влияет на соосность цилиндрических поверхностей подводящего и отводящего каналов, по которым осуществляется центрирование.

Известен обратный клапан по патенту США US 2755816 (А) (опубликован 1956-07-24) Check valves - с посадкой запорного элемента в седло корпуса клапана типа «конус на кромку», без уплотнительного кольца в запорном элементе, с поджимающей запорный элемент цилиндрической пружиной, центрированием запорного элемента по внутренней поверхности корпуса, корпус сварен из двух частей. Запорный элемент центрируется своей внешней цилиндрической поверхностью с выступами, жидкость проходит между выступами.

Однако здесь использован другой принцип герметизации типа «конус на кромку», а запорный элемент клапана имеет заднюю часть плоской формы и, как следствие, плохо обтекается и имеет склонность к вихреобразованию жидкости.

Наиболее близким аналогом (прототипом) может считаться обратный клапан по патенту США US 2490511 (А) (опубликован 1949-12-06) Valve seal - с посадкой запорного элемента в седло корпуса клапана, с уплотнительным кольцом в запорном элементе, с поджимающей запорный элемент цилиндрической пружиной, центрирование запорного элемента по внутренней поверхности корпуса, корпус свинчен из двух частей. При этом клапан состоит из деталей: передней и задней герметично соединенных частей корпуса с образованием внутренней расточной полости с кольцевым седлом для посадки подпружиненного возвратной пружиной запорного элемента его уплотнительным кольцом, установленным в проточке на запорном элементе, а также штока (или штифта) в центральном отверстии в запорном элементе и пропускающей жидкость звездчатой (с тремя лучами) вставки в задней части полости клапана для ответной посадки возвратной пружины и крепления штока. На боковой поверхности запорного элемента равномерно по окружности расположены несколько (преимущественно три) одинаковых направляющих центрирующих радиальных выступов, ориентированных вдоль продольной оси корпуса для центрирования запорного элемента в цилиндрической полости корпуса с возможностью скольжения выступов по ней. Запорный элемент в виде тела вращения имеет коническую переднюю часть. Подпирающая запорный элемент пружина расположена под радиальными выступами в отверстии в запорном элементе и имеет упоры в плоский торец этого отверстия в запорном элементе и в звездчатую вставку в задней части внутренней полости корпуса клапана. Части корпуса имеют на своих концах резьбы для соединения с подводимыми внешними трубами.

Однако клапан имеет достаточно сложную конструкцию со штоком, и запорный элемент клапана имеет заднюю часть плоской формы и, как следствие, плохо обтекается и имеет склонность к вихреобразованию жидкости.

Раскрытие изобретения

Задачей предлагаемого изобретения являлось совместное улучшение следующих характеристик автоматического обратного клапана низкого давления:

- при сохранении габаритных размеров в сравнении с близкими аналогами значимое улучшение геометрии проточной части клапана, что приводит к уменьшению местных гидравлических сопротивлений, увеличению пропускной способности и уменьшению шумности;

- повышение технологичности изготовления деталей при их минимальном количестве;

- при необходимости возможность изготовления клапана для эксплуатации при повышенных температурах.

Указанная задача решается тем, что предлагаемый автоматический обратный клапан низкого давления состоит из передней и задней герметично соединенных частей корпуса с образованием внутренней цилиндрической расточной полости с кольцевым седлом для посадки подпружиненного возвратной пружиной запорного элемента его уплотнительным кольцом, установленным в проточке на запорном элементе. На боковой поверхности запорного элемента равномерно по окружности расположены несколько (преимущественно три) одинаковых направляющих центрирующих радиальных выступов, ориентированных вдоль продольной оси корпуса для центрирования запорного элемента в цилиндрической полости корпуса с возможностью скольжения выступов по ней. Запорный элемент в виде тела вращения имеет коническую переднюю часть. Подпирающая запорный элемент возвратная пружина расположена под радиальными выступами и имеет упоры в заднюю часть запорного элемента и в ответное посадочное место во внутренней полости корпуса клапана. Части корпуса имеют на своих концах резьбы для соединения с подводимыми внешними трубами. При этом запорный элемент имеет в целом обтекаемую форму с конической скругленной передней частью, сопряженной со ступенчатой цилиндрической поверхностью, имеющей проточку, в которой установлено указанное уплотнительное кольцо, дополнительно опирающееся сзади на торец следующей боковой поверхности, на которой расположены вышеуказанные центрирующие радиальные выступы. Указанная боковая поверхность имеет плавно уменьшающийся диаметр и плоскую торцевую площадку для упора возвратной пружины; причем к этой площадке примыкает задняя часть запорного элемента, имеющая цилиндрический участок направляющей для посадки вышеуказанной возвратной пружины и оконечный конический участок со скруглением на конце. Пружина, как правило, выполнена конической с расширением в заднюю часть корпуса.

Все вышеперечисленное приводит к повышению соосности запорного элемента и корпуса, а, следовательно, к уменьшению вибраций, увеличению срока службы деталей клапана и уменьшению вихреобразования в среде и шумов, образующихся из-за вихрей.

Форма запорного элемента оптимизирована в имитационном компьютерном моделировании с учетом критерия минимизации гидравлических потерь, вихреобразования и соответственно снижения шумности работы клапана. Форма запорного элемента позволяет перераспределять потоки жидкости внутри обратного клапана в необходимом направлении. При этом у запорного элемента имеется выраженная вытянутая часть, которая направляет поток и минимизирует завихрения проходящей среды, что максимально уменьшает гидравлическое сопротивление клапана.

Материалы всех деталей клапана - обычные, используемые в водопроводных системах или системах пневматики низкого давления (до 10 атм). При этом при необходимости возможен вариант материала запорного элемента для использования в высокотемпературных условиях (до 200-275°С) - термопласт полифениленсульфон (polyphenylene sulfone (PPSU)). При этом запорный элемент будет изготавливаться литьем из PPSU, что улучшит его технические и технологические характеристики.

Техническое решение, охарактеризованное указанной выше совокупностью существенных признаков, на дату подачи патентной заявки неизвестно заявителю в общедоступных источниках информации и поэтому может отвечать требованиям условия "новизна".

Техническое решение может быть реализовано промышленным способом с использованием известных технических средств, технологий и материалов и поэтому соответствует требованиям условия "промышленная применимость".

Перечень фигур

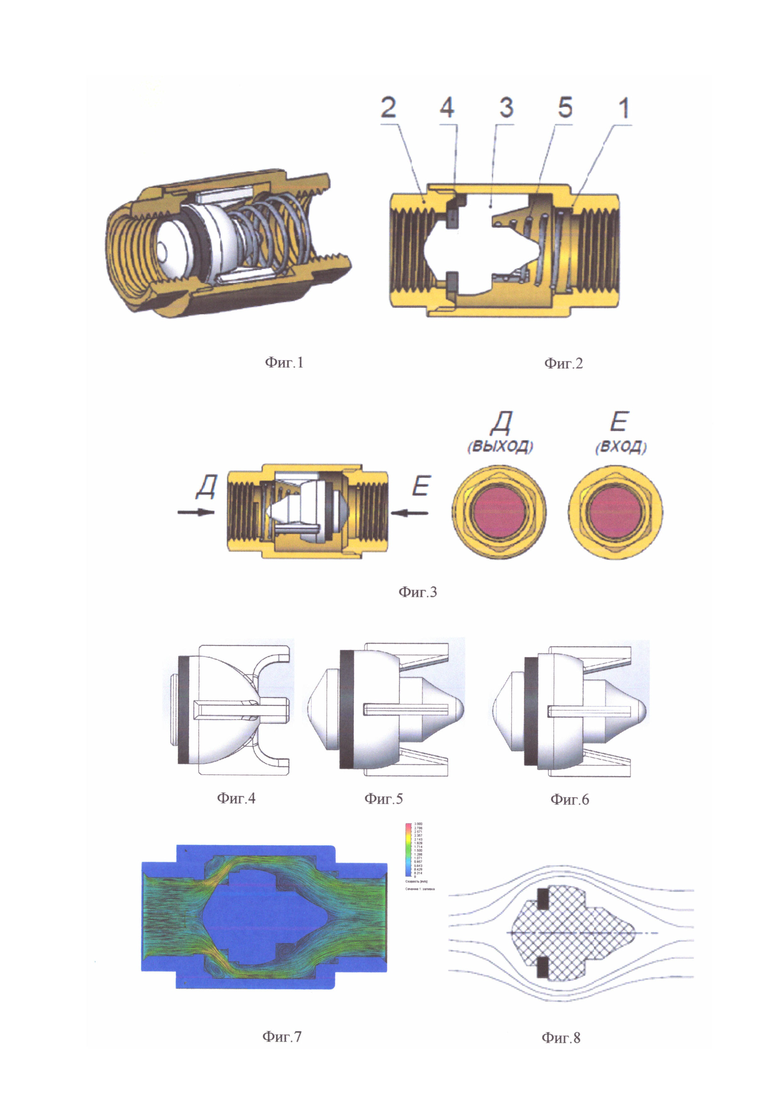

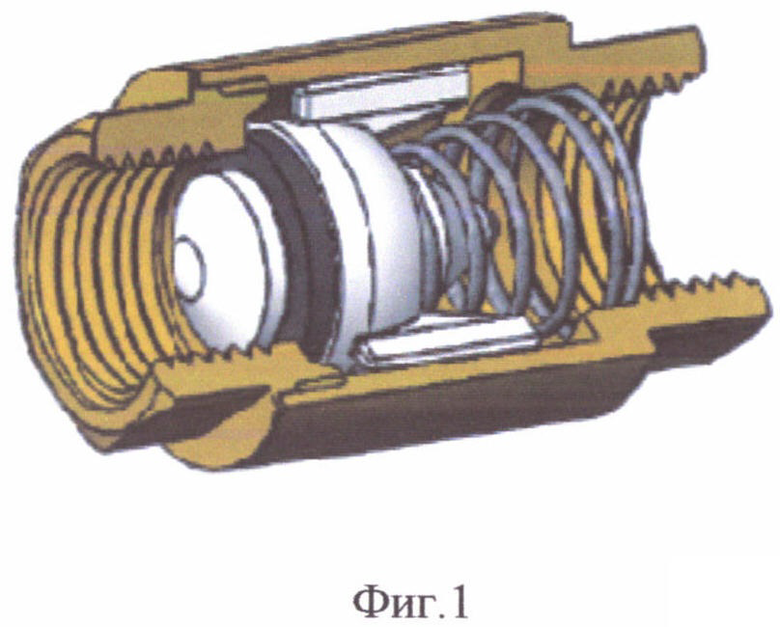

Фиг. 1 - внутренний вид конструкции обратного клапана в изометрии;

Фиг. 2 - продольный разрез обратного клапана;

Фиг. 3 - проходные сечения обратного клапана с двух сторон запорного элемента;

Фиг. 4, 5, 6 - 3 варианта эволюции формы запорного элемента клапана в процессе оптимизации его формы с помощью имитационного компьютерного моделирования;

Фиг. 7 - кадр имитационного компьютерного моделирования работы клапана с условным показом линий тока рабочей среды - жидкости или газа;

Фиг. 8 - условный вид обтекания запорного элемента струями рабочей среды.

Осуществление изобретения

Автоматический обратный клапан низкого давления (фиг. 1, 2) содержит корпус, состоящий из герметично соединенных задней части 1 и передней части 2, а также подвижный запорный элемент 3, уплотнительное (эластомерное) кольцо 4 и пружину 5. Клапан предназначен для пропуска потока рабочей среды (жидкости или газа) только в одном направлении (на фиг. 1, 2 это слева направо) при наличии соответствующего перепада давлений среды. Если перед запорным элементом 3 давление минимально превышает таковое за ним (порог срабатывания запорного элемента главным образом определяется начальным поджатием пружины), то кольцо 4 вместе с элементом 3 отходит от седла (в виде плоской торцевой поверхности, перпендикулярной центральной продольной оси клапана) передней части 1 корпуса) передней части 2, сжимая пружину 5 и открывая проход потоку рабочей среды между корпусом и запорным элементом 3. При этом за счет оптимизированной в целом обтекаемой формы запорного элемента 3 движение потока происходит практически без образования завихрений (см. фиг. 7, 8). Кроме того, движению потока жидкости практически не препятствуют ориентированные вдоль продольной оси корпуса радиальные выступы на запорном элементе 3, которые надежно и точно центрируют его в цилиндрической полости корпуса с возможностью их скольжения по внутренней цилиндрической расточной поверхности корпуса. При выравнивании давлений или обратном перепаде давлений (на входе в клапан давление меньше, чем на выходе) пружина 5 возвращает запорный элемент 3 с кольцом 4 в герметичный контакт с седлом передней части 2 корпуса и перекрывает путь потоку.

Основные преимущества предлагаемой конструкции по сравнению с аналогами:

1) Уменьшенное гидравлическое сопротивление клапана

2) Повышенная технологичность деталей клапана

Понижение гидравлического сопротивления клапана достигается за счет:

1. Увеличенные площади входного и выходного сечения при сохранении габаритных размеров за счет отсутствия направляющего(-их) штока(-ов) в запорном элементе и перемычек в корпусе. В предлагаемой конструкции клапана центрирование запорного элемента 3 осуществляется за счет радиальных выступов на нем и уменьшения площади круглых проходных сечений не наблюдается ни на входе, ни на выходе (см. фиг. 3) при габаритных размерах таких же, как у аналогов.

2. Обтекаемая форма запорного элемента. В предлагаемой новой конструкции форма обтекаемой поверхности запорного элемента постоянна. За счет отсутствия направляющих штоков в предлагаемой конструкции возможно выполнить специальные профильные поверхности для плавного разделения потока при натекании на переднюю часть запорного элемента и плавного слияния потока при сходе с задней части запорного элемента. (вообще плавное изменение площади проходного сечения приводит к меньшим гидравлическим потерям по сравнению с внезапным расширением и внезапным сужением). Также за счет меньшего вихреобразования при обтекании запорного элемента достигается меньшая шумность устройства при работе. Картины обтекания предлагаемого запорного элемента представлены на фиг. 7, 8. Эволюция формы запорного элемента клапана в процессе оптимизации его формы с помощью имитационного компьютерного моделирования представлена тремя вариантами запорных элементов на фиг. 4, 5, 6.

Вариант 1 (фиг. 4). Первый вариант запорного элемента имел обтекаемую форму в задней части и плоскую переднюю часть. Для центрирования пружины был выполнен штырь малого диаметра. В данной конструкции выявились следующие недостатки: Торможение жидкости и неудачное перераспределение потока при его натекании на плоскую переднюю часть запорного элемента. Большие зоны отрывных течений при обтекании уплотнительного кольца. Отрываясь от запорного элемента, поток к нему не возвращается. В районе центрирующего штыря образуются большие вихревые зоны. Малый диаметр для посадки пружины в задней части запорного элемента заставил сделать пружину очень большой конусности, вследствие чего она обладала сильно нелинейной жесткостью и ненадежно фиксировалась.

Вариант 2 (фиг. 5). Во втором варианте в передней части запорного элемента появился конус для плавного рассечения потока. Посадочное место для центрирования пружины переместилось на больший диаметр. На задней части запорного элемента вместо направляющего штыря была выполнена профильная поверхность для более плавного схода потока. При этом в имитационном моделировании зона торможения исчезла, вихревые зоны в задней части запорного элемента разместились только в месте посадки пружины и не выходили в основной поток. При обтекании уплотнительного кольца сохранилась отрывная зона, из-за которой поток, обтекая запорный элемент, сужался, прижимаясь к периферии.

Вариант 3 (фиг. 6). В третьем предлагаемом варианте уменьшен наружный диаметр уплотнительного кольца относительно внешнего диаметра запорного элемента. Как видно из картины течения, показанной на фиг. 7, отрывные зоны при обтекании уплотнительного кольца стали малыми. Поток обтекает запорный элемент по большей площади проходного сечения (схематичная качественная картина обтекания потоком запорного элемента представлена на фиг. 8).

Кроме качественной оценки течения потока жидкости в клапане, используются также количественные оценки. Наиболее распространенная в данном случае - расход жидкости, протекающий через клапан при установлении на нем перепада давлений в 1 бар (пропускная способность при перепаде в 1 бар). Для варианта 1 этот показатель составил 5,2 м3/час, а для варианта 3 - 6,9 м3/час, т.е. достигнуто улучшение на 25%. Первая цифра - 5,2 м3/час - соответствует одним из самых хороших выпускаемых сегодня обратных клапанов (прим.: все цифры приведены для клапана с диаметром условного прохода 1/2'', работающего на холодной воде). Приведенные цифры получены в реальных экспериментах с опытными образцами клапана (в настоящее время изготовлены опытные образцы предлагаемого клапана, и предварительные испытания показали их высокую эффективность в работе).

В дополнение к вышесказанному еще нужно отметить повышение технологичности деталей предлагаемого клапана, что связано с простотой форм частей корпуса в виде форм вращения с непрерывными поверхностями, что существенно облегчает процесс их изготовления. На фиг. 1, 2, 3 корпус максимально технологичный цилиндрический, свинчиваемый из двух частей на герметик и с внутренними трубными резьбами цилиндрических концов для соединения с подводимыми трубами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| Клапанный узел штангового насоса | 2022 |

|

RU2783311C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2632079C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2011 |

|

RU2467158C1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| Клапан буровой переливной шариковый | 2016 |

|

RU2646648C1 |

| КВАРТИРНЫЙ РЕДУКТОР ДАВЛЕНИЯ ВОДЫ | 2023 |

|

RU2815282C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО СО ВСТРОЕННЫМ ОБРАТНЫМ КЛАПАНОМ | 2004 |

|

RU2336453C2 |

| КОЛПАЧОК ПОЛИМЕРНЫЙ С КНОПКОЙ (ВАРИАНТЫ) | 2006 |

|

RU2373123C2 |

| Клапан погружного насоса | 2022 |

|

RU2788779C1 |

Изобретение относится к области клапанов, в частности к обратным клапанам низкого давления, предназначенным для использования в запорной трубопроводной арматуре для перекрытия обратного потока жидких и газообразных сред. Автоматический обратный клапан низкого давления, состоящий из передней и задней герметично соединенных частей корпуса с образованием внутренней цилиндрической расточной полости с кольцевым седлом для посадки подпружиненного возвратной пружиной запорного элемента его уплотнительным кольцом, установленным в проточке на запорном элементе. На боковой поверхности запорного элемента равномерно по окружности расположены несколько, преимущественно три, одинаковых направляющих центрирующих радиальных выступов, ориентированных вдоль продольной оси корпуса для центрирования запорного элемента в цилиндрической полости корпуса с возможностью скольжения выступов по ней. Запорный элемент в виде тела вращения имеет коническую переднюю часть. Подпирающая запорный элемент возвратная пружина расположена под радиальными выступами и имеет упоры в заднюю часть запорного элемента и в ответное посадочное место во внутренней полости корпуса клапана. Части корпуса имеют на своих концах резьбы для соединения с подводимыми внешними трубами. Запорный элемент имеет в целом обтекаемую форму с конической скругленной передней частью, сопряженной со ступенчатой цилиндрической поверхностью, имеющей проточку, в которой установлено указанное уплотнительное кольцо, дополнительно опирающееся сзади на торец следующей боковой поверхности, на которой расположены вышеуказанные центрирующие радиальные выступы. Указанная боковая поверхность имеет плавно уменьшающийся диаметр и плоскую торцевую площадку для упора возвратной пружины; причем к этой площадке примыкает задняя часть запорного элемента, имеющая цилиндрический участок направляющей для посадки вышеуказанной возвратной пружины и оконечный конический участок со скруглением на конце. Техническим результатом является повышение соосности запорного элемента и корпуса, а следовательно, уменьшение вибраций, увеличение срока службы деталей клапана и уменьшение вихреобразования в среде и шумов, образующихся из-за вихрей. 2 з.п. ф-лы, 8 ил.

1. Автоматический обратный клапан низкого давления, состоящий из передней и задней герметично соединенных частей корпуса с образованием внутренней цилиндрической расточной полости с кольцевым седлом для посадки подпружиненного возвратной пружиной запорного элемента его уплотнительным кольцом, установленным в проточке на запорном элементе; на боковой поверхности запорного элемента равномерно по окружности расположены несколько, преимущественно три, одинаковых направляющих центрирующих радиальных выступов, ориентированных вдоль продольной оси корпуса для центрирования запорного элемента в цилиндрической полости корпуса с возможностью скольжения выступов по ней; запорный элемент в виде тела вращения имеет коническую переднюю часть; подпирающая запорный элемент возвратная пружина расположена под радиальными выступами и имеет упоры в заднюю часть запорного элемента и в ответное посадочное место во внутренней полости корпуса клапана; части корпуса имеют на своих концах резьбы для соединения с подводимыми внешними трубами; отличающийся тем, что запорный элемент имеет в целом обтекаемую форму с конической скругленной передней частью, сопряженной со ступенчатой цилиндрической поверхностью, имеющей проточку, в которой установлено указанное уплотнительное кольцо, дополнительно опирающееся сзади на торец следующей боковой поверхности, на которой расположены вышеуказанные центрирующие радиальные выступы; указанная боковая поверхность имеет плавно уменьшающийся диаметр и плоскую торцевую площадку для упора возвратной пружины; причем к этой площадке примыкает задняя часть запорного элемента, имеющая цилиндрический участок направляющей для посадки вышеуказанной возвратной пружины и оконечный конический участок со скруглением на конце.

2. Клапан по п. 1, отличающийся тем, что пружина выполнена конической с расширением в заднюю часть корпуса.

3. Клапан по п. 1, отличающийся тем, что запорный элемент изготовлен литьем из термопласта полифенилсульфон (polyphenylene sulfone (PPSU)).

| DE 20316977 U1, 17.03.2003 | |||

| СТАРТЕР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2490511C1 |

| ИНТЕГРИРОВАННЫЙ УЧЕБНО-ТРЕНАЖЕРНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ПОДГОТОВКИ ЭКИПАЖЕЙ РОССИЙСКИХ ПИЛОТИРУЕМЫХ КОСМИЧЕСКИХ АППАРАТОВ | 2014 |

|

RU2559872C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Способ изготовление мозаичных поверхностей для фотоэлементов | 1934 |

|

SU39278A1 |

Авторы

Даты

2019-08-19—Публикация

2018-07-26—Подача