Изобретение относится к клапанным устройствам бурильной колонны с гидравлическим забойным двигателем для бурения нефтяных скважин, в частности к обратным клапанам, предназначенным для исключения шламования двигателя потоком текучей среды снизу и для предотвращения выбросов через бурильную колонну.

Известен обратный клапан для бурильной колонны, содержащий корпус с проходным каналом для текучей среды, включающий переднюю часть в форме расширяющегося конуса, внутри которого имеется коническое седло, заднюю часть в форме сужающегося конуса, дефлектор со сквозными окнами для текучей среды, размещенный между передней и задней частями корпуса, а также плунжер, лобовая стенка которого выполнена в форме сферической поверхности, сопряженной с конической поверхностью, причем коническая поверхность плунжера плотно контактирует с седлом внутри передней части корпуса, плунжер имеет уплотнительную манжету из упругоэластичного материала, снабжен пружиной, создающей усилие смещения плунжера в уплотненное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, а также содержащий ниже по потоку от дефлектора импеллер с винтовыми лопастями, соединенный с плунжером (US 6622795 В2, 23.09.2003).

Недостатком известной конструкции является недостаточный ресурс вследствие интенсивного абразивного и эрозионного износа (размыва) седла внутри передней части корпуса и рабочей фаски плунжера потоком текучей среды, например, полимер-глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷20 МПа, а также высокое гидродинамическое сопротивление для текучей среды и шламование полости, в которой расположены пружина и импеллер с винтовыми лопастями.

Известен обратный клапан для бурильной колонны с гидроабразивной средой, содержащий корпус, состоящий из соединенных резьбовым соединением ниппеля и переводника, установленное между ними седло с упругоэластичным уплотнением и запорный орган, контактирующий с седлом и снабженный пружиной, поджимающей запорный орган к седлу, при этом запорный орган выполнен в виде полого плунжера, выход которого герметично заглушен лобовым и донным обтекателями, в стенках плунжера выполнены окна, плунжер соединен с возможностью скольжения с седлом, а упругоэластичный элемент ограничен в направлении выхода клапана по меньшей мере частью поверхности скольжения седла, при этом лобовой обтекатель выполнен с дроссельным отверстием, а лобовой и донный обтекатели образуют между собой думисную полость, соединенную через дроссельное отверстие с входом обратного клапана (RU 2232243, 10.07.2004).

Недостатками известного обратного клапана являются наличие в корпусе герметичного резьбового соединения, снижающего надежность и требующего применения технологического оборудования, обеспечивающего необходимый для герметичности соединения момент его затяжки, что исключает возможность замены уплотнительных элементов на месте эксплуатации, а также интенсивный абразивный и эрозионный износ (размыв) корпуса клапана потоком гидроабразивной рабочей жидкости на выходе из плунжера, уменьшающий ресурс клапана.

Известен обратный клапан для бурильной колонны, содержащий трубчатый корпус с проходным каналом для текучей среды, состоящий из ниппеля и переводника, соединенных резьбовым соединением, установленные между ними коническое седло и клапанный модуль, плотно контактирующий с коническим седлом и снабженный пружиной, поджимающей клапанный модуль к седлу, при этом клапан снабжен дефлектором и фильтром, размещенными на входе в клапан (US 8757268 В2, 24.06.2014).

Недостатком известной конструкции является неполная возможность увеличения ресурса вследствие высокой активности кавитационных процессов потока гидроабразивной среды, например, полимер-глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷20 МПа, что объясняется возможностью попадания абразивных частиц в седло клапана, а также отсутствием уплотнительной манжеты из упругоэластичного материала в клапанном модуле ниже по потоку от седла клапана, вследствие этого происходит нарушение герметичности клапанной пары, интенсивный абразивный и эрозионный износ (размыв) конуса 24 клапанного модуля 23, контактирующего с седлом 29 в корпусе, и прекращение эксплуатации обратного клапана.

Наиболее близким к заявляемой конструкции является обратный клапан для бурильной колонны, содержащий монолитный корпус с проходным каналом для текучей среды, включающий переднюю и заднюю втулки, расположенные между ними боковые стенки, образующие сквозное боковое окно, цапфу, расположенную между боковыми стенками вблизи задней втулки, имеющую центральное отверстие и продольный паз, и ребра, расположенные между цапфой и боковыми стенками, причем передняя втулка корпуса имеет седло клапана и седло манжеты, а также уплотнители для герметизации корпуса относительно бурильной колонны, а также содержащий клапанный модуль, включающий клапан с рабочей фаской, плотно контактирующей с седлом клапана в передней втулке корпуса, причем центральная часть лобовой стенки клапана имеет сферическую поверхность, а также включающий шток, соединенный с клапаном, прижимную втулку, манжету из эластомера с гибкой кольцевой кромкой и плоской частью, представляющую собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты в передней втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой, пружину, создающую усилие смещения клапанного модуля в плотное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, и направляющую втулку для штока клапана, установленную в отверстии цапфы (US 5850881, 22.12.1998).

Недостатком известной конструкции является неполная возможность увеличения ресурса вследствие высокой активности кавитационных процессов потока гидроабразивной среды, например, полимер-глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷20 МПа, что объясняется интенсивным абразивным и эрозионным износом (размывом) гибкой кольцевой кромки манжеты при обтекании лобовой стенки обтекателя потоком гидроабразивной среды, а также потерей эластичности и разрушением места перехода манжеты из эластомера между гибкой кольцевой кромкой и плоской частью, представляющей собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты в передней втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой.

Это объясняется, например, тем, что плоская часть 54 манжеты 48, расположенная между задним торцом 84 клапана 52 (или 80) и прижимной втулкой 46, прижимается прижимной втулкой 46 без ограничительного упора, под действием полного гидростатического давления бурового раствора снизу, из затрубного пространства (при закрытом клапане), например, 15÷20 МПа, преимущественно при спуске бурильной колонны в скважину, изображено на фиг. 1, 2.

Вследствие деструкции эластомера при работе обратного клапана манжета разрушается (раздавливается) прижимной втулкой 46 в месте перехода плоской части, расположенной между задним торцом клапана и прижимной втулкой, и гибкой кольцевой кромкой, составляющими единую конструкцию, под действием полного гидростатического давления бурового раствора снизу, из затрубного пространства (при закрытом клапане), при этом не обеспечивается возможность уменьшения остаточной деформации и повышения усталостной выносливости при многократном сжатии (ГОСТ 20418-75), повышения усталостной выносливости при знакопеременном изгибе (ГОСТ 10952-75), а также уменьшения истирания при скольжении (ГОСТ 426-77).

Другим недостатком известной конструкции является интенсивный абразивный и эрозионный износ (размыв) наружной стенки прижимной втулки 46, пружины 42, центрирующей втулки 36 и штока 64 клапана 52, что объясняется тем, что они размещены в потоке гидроабразивной среды, например, полимер-глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷20 МПа, и не защищены от воздействия абразивных частиц, находящихся в потоке гидроабразивной среды.

Другим недостатком известной конструкции является интенсивный гидроабразивный размыв внутренней поверхности боковых стенок 12 корпуса, а также перемычек 32 крепления посадочного места под центрирующую втулку 36 в корпусе под действием абразивных частиц, находящихся в потоке гидроабразивной среды.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в увеличении ресурса обратного клапана для бурильной колонны путем уменьшения абразивного и эрозионного износа (размыва) седла, клапанного модуля и манжеты, а также прижимной втулки, пружины, центрирующей втулки и штока клапана потоком гидроабразивной среды, а также за счет разгрузки плоской части манжеты от полного гидростатического давления гидроабразивной среды снизу, из затрубного пространства (при закрытом клапане).

Сущность технического решения заключается в том, что в обратном клапане для бурильной колонны, содержащем монолитный корпус с проходным каналом для текучей среды, включающий переднюю и заднюю втулки, расположенные между ними боковые стенки, образующие сквозное боковое окно, цапфу, расположенную между боковыми стенками вблизи задней втулки, имеющую центральное отверстие и продольный паз, и ребра, расположенные между цапфой и боковыми стенками, причем передняя втулка корпуса имеет седло клапана и седло манжеты, а также уплотнители для герметизации корпуса относительно бурильной колонны, а также содержащем клапанный модуль, включающий клапан с рабочей фаской, плотно контактирующей с седлом клапана в передней втулке корпуса, причем центральная часть лобовой стенки клапана имеет сферическую поверхность, а также включающий шток, соединенный с клапаном, прижимную втулку, манжету из эластомера с гибкой кольцевой кромкой и плоской частью, представляющую собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты во входной втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой, пружину, создающую усилие смещения запорного модуля в плотное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, и направляющую втулку для штока клапана, установленную в отверстии цапфы, согласно изобретению лобовая стенка клапана выполнена в форме сферической поверхности, сопряженной с рабочей фаской клапана, а место сопряжения сферической поверхности клапана и его рабочей фаски расположено с уступом относительно касательной плоскости сферической поверхности клапана, проходящей через кромку его рабочей фаски, расположенную на максимальном радиальном расстоянии, при этом клапан содержит задний кольцевой выступ с опорным торцом, прижимная втулка снабжена хвостовым обтекателем и внутренним кольцевым буртом с упорным торцом, выполненным с возможностью контакта упомянутого упорного торца прижимной втулки с опорным торцом заднего кольцевого выступа клапана и образования щелевой полости между торцами клапана и прижимной втулки для размещения плоской части манжеты, а хвостовой обтекатель прижимной втулки в открытом положении клапана выполнен с возможностью сопряжения с наружными поверхностями направляющей втулки для штока и цапфы внутри корпуса.

Расстояние Н между торцами клапана и прижимной втулки, образующими щелевую полость для размещения плоской части манжеты, и толщина Т плоской части манжеты, контактирующей с седлом манжеты в передней втулке корпуса, связаны соотношением Н=(0,65÷0,85) Т.

Боковые стенки корпуса в местах сопряжения с ребрами на длине центрирующей втулки для штока имеют площадь поперечного сечения, составляющую от 65% до 75% площади поперечного сечения боковых стенок корпуса.

Обратный клапан содержит дефлектор с радиально расположенными ребрами, установленный в пазах на торце передней втулки корпуса, направленном против потока текучей среды.

В устройстве обратного клапана для бурильной колонны лобовая стенка клапана выполнена в форме сферической поверхности, сопряженной с рабочей фаской клапана, а место сопряжения сферической поверхности клапана и его рабочей фаски расположено с уступом относительно касательной плоскости сферической поверхности клапана, проходящей через кромку его рабочей фаски, расположенную на максимальном радиальном расстоянии, при этом клапан содержит задний кольцевой выступ с опорным торцом, прижимная втулка снабжена хвостовым обтекателем и внутренним кольцевым буртом с упорным торцом, выполненным с возможностью контакта упомянутого упорного торца прижимной втулки с опорным торцом заднего кольцевого выступа клапана и образования щелевой полости между торцами клапана и прижимной втулки для размещения плоской части манжеты, а хвостовой обтекатель прижимной втулки в открытом положении клапана выполнен с возможностью сопряжения с наружной поверхностью направляющей втулки для штока, увеличивает его ресурс путем уменьшения абразивного и эрозионного износа (размыва) седла, клапанного модуля и манжеты, а также прижимной втулки, пружины, центрирующей втулки и штока клапана потоком гидроабразивной среды, а также за счет разгрузки плоской части манжеты от полного гидростатического давления гидроабразивной среды снизу, из затрубного пространства (при закрытом клапане), например, 15÷20 МПа, преимущественно при спуске бурильной колонны в скважину.

За счет того, что лобовая стенка клапана выполнена в форме сферической поверхности, сопряженной с рабочей фаской клапана, а место сопряжения сферической поверхности клапана и его рабочей фаски расположено с уступом относительно касательной плоскости сферической поверхности клапана, проходящей через кромку его рабочей фаски, расположенную на максимальном радиальном расстоянии, уменьшается абразивный и эрозионный износ (размыв) гибкой кольцевой кромки уплотняющей манжеты за счет того, что абразивные частицы внутри потока гидроабразивной среды - бурового раствора отклоняются в своей траектории от гибкой кольцевой кромки уплотняющей манжеты уступом (кольцевой впадиной) в месте сопряжения сферической поверхности лобовой стенки клапана и рабочей фаски клапана.

За счет того, что клапан содержит задний кольцевой выступ с опорным торцом, прижимная втулка снабжена хвостовым обтекателем и внутренним кольцевым буртом с упорным торцом, выполненным с возможностью контакта упомянутого упорного торца прижимной втулки с опорным торцом заднего кольцевого выступа клапана и образования щелевой полости между торцами клапана и прижимной втулки для размещения плоской части манжеты, обеспечивается "разгрузка" плоской части манжеты от полного гидростатического давления гидроабразивной среды снизу (при закрытом клапане), по существу, обеспечивается уменьшенное гидростатическое давление гидроабразивной среды снизу на плоскую часть манжеты, вследствие этого обеспечивается возможность уменьшения остаточной деформации и повышения усталостной выносливости при многократном сжатии (ГОСТ 20418-75), повышения усталостной выносливости при знакопеременном изгибе (ГОСТ 10952-75), а также уменьшения истирания при скольжении (ГОСТ 426-77).

За счет того, что хвостовой обтекатель прижимной втулки в открытом положении клапана выполнен с возможностью сопряжения с наружными поверхностями направляющей втулки для штока и цапфы внутри корпуса, уменьшается абразивный и эрозионный износ (размыв) цапфы внутри корпуса, пружины, центрирующей втулки и штока клапана, что объясняется тем, что в открытом положении клапана они защищены обтекателем от воздействия абразивных частиц в потоке гидроабразивной среды.

За счет того, что расстояние Н между торцами клапана и прижимной втулки, образующими щелевую полость для размещения плоской части манжеты, и толщина Т плоской части манжеты, контактирующей с седлом манжеты в передней втулке корпуса, связаны соотношением Н=(0,65÷0,85) Т, обеспечивается "разгрузка" плоской части манжеты от полного давления бурового раствора снизу, из затрубного пространства (при закрытом клапане), например, 15÷20 МПа, дополнительно обеспечиваются возможности уменьшения остаточной деформации и повышения усталостной выносливости при многократном сжатии (ГОСТ 20418-75), повышения усталостной выносливости при знакопеременном изгибе (ГОСТ 10952-75), а также уменьшения истирания при скольжении (ГОСТ 426-77).

За счет того, что боковые стенки корпуса в местах сопряжения с ребрами на длине части центрирующей втулки для штока имеют площадь поперечного сечения, составляющую от 65% до 75% площади поперечного сечения боковых стенок корпуса, причем внутренняя поверхность боковых стенок корпуса в местах сопряжения с радиальными ребрами выполнена "скошенной", дополнительно уменьшается гидродинамическое сопротивление для протекающей гидроабразивной среды - бурового раствора, вследствие этого уменьшается абразивный и эрозионный износ (размыв) внутренней поверхности боковых стенок корпуса, а также перемычек крепления посадочного места под центрирующую втулку в корпусе от воздействия абразивных частиц, находящихся в потоке гидроабразивной среды.

За счет того, что клапан содержит дефлектор с радиально расположенными ребрами, установленный в пазах на торце передней втулки корпуса, направленном против потока текучей среды, предотвращается попадание в проходной канал клапана скважинного модуля телеметрической системы, например, модуля измерения (MWD) и каротажа (LWD), которые в процессе бурения обеспечивают данными, необходимыми для навигации и оценки коллекторских свойств пласта: телеметрические системы обеспечивают данными по инклинометрии (траектории ствола скважины), забойной температуре, давлению, динамическим параметрам бурения, а также гамма-каротажу, а системы каротажа в процессе бурения LWD обеспечивают данными по свойствам горных пород и пластовых флюидов, таких как вода, нефть, газ.

Ниже представлен обратный клапан, устанавливаемый в бурильной колонне выше по потоку от забойного двигателя, предназначенный для исключения шламования двигателя потоком бурового раствора снизу, например, при спуске бурильной колонны, а также для предотвращения выбросов бурового раствора, воды, нефти или газа через бурильную колонну, например, при бурении, смене инструмента и ремонте скважины.

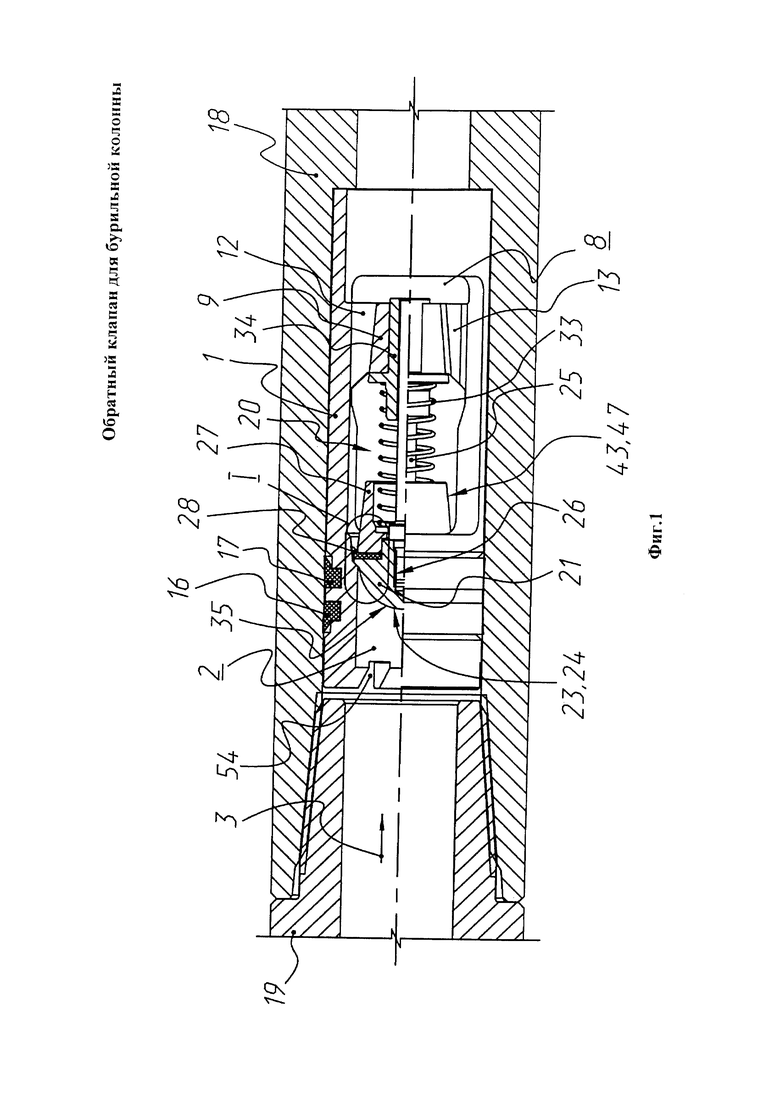

На фиг. 1 изображен обратный клапан в закрытом положении.

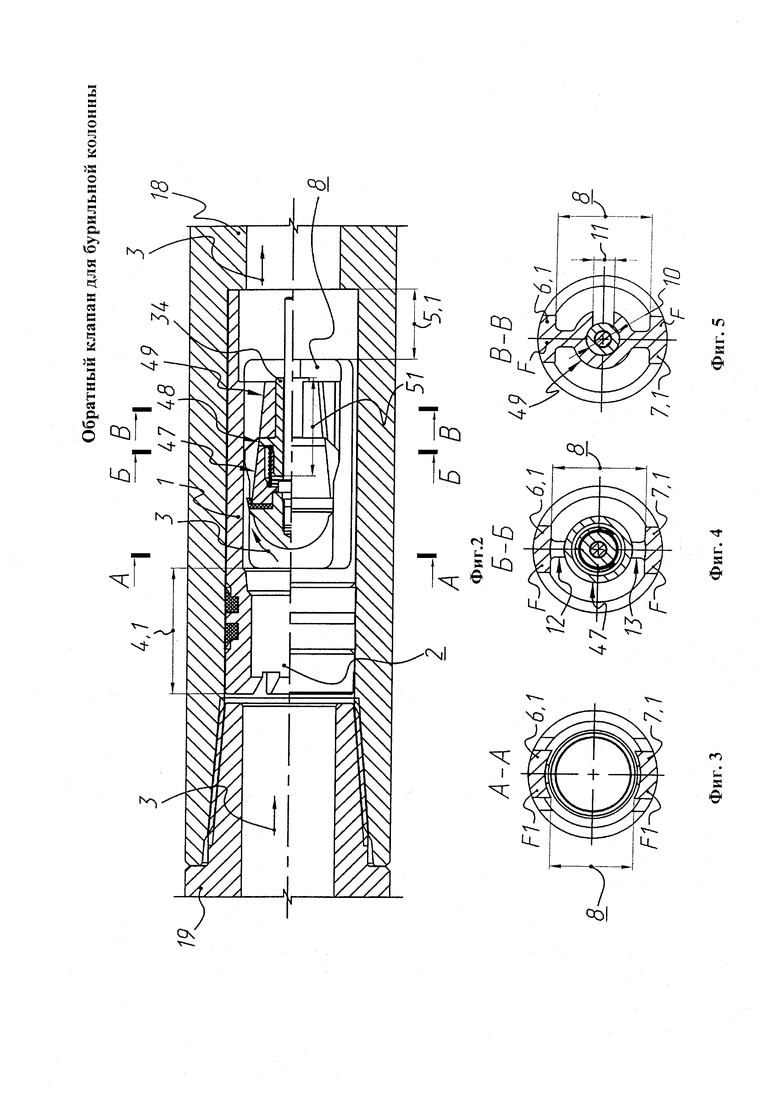

На фиг. 2 изображен обратный клапан в открытом положении.

На фиг. 3 изображен разрез А-А на фиг. 2 поперек боковых стенок корпуса вблизи его передней втулки.

На фиг. 4 изображен разрез Б-Б на фиг. 2 поперек боковых стенок корпуса с уменьшенной площадью поперечного сечения.

На фиг. 5 изображен разрез В-В на фиг. 2 поперек боковых стенок, ребер, цапфы корпуса и направляющей втулки, показан сквозной паз для прохода штока клапана при сборке.

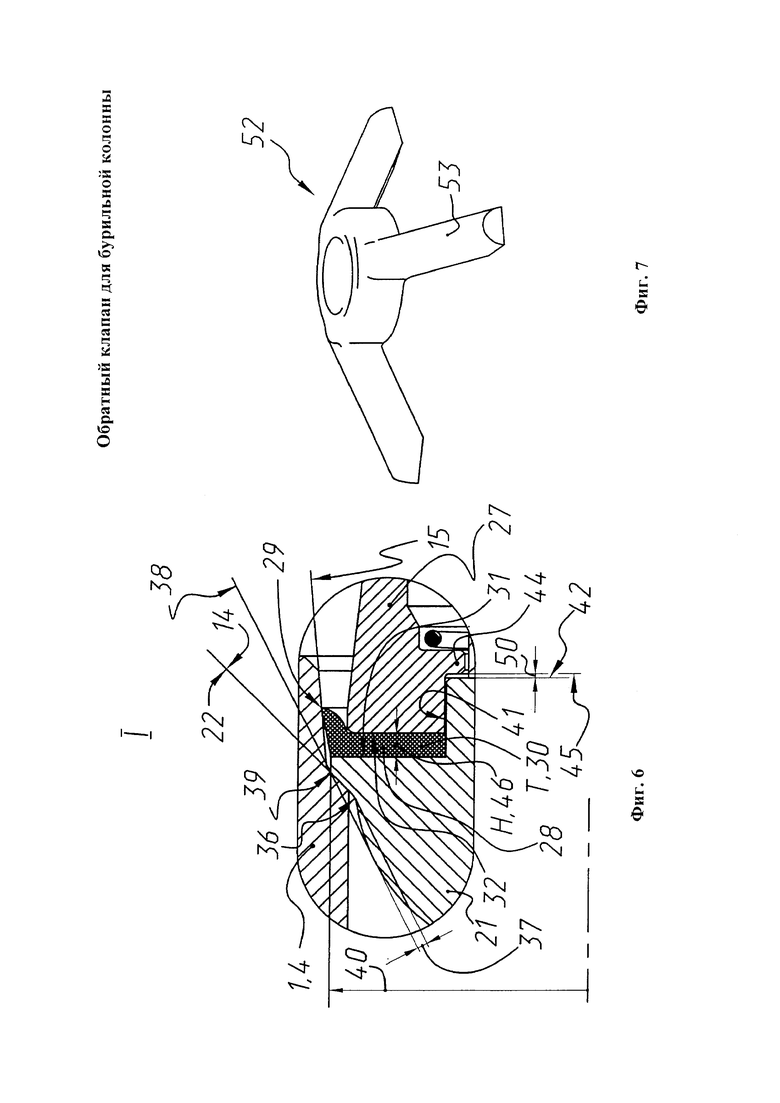

На фиг. 6 изображен элемент I на фиг. 2 - уступ в месте сопряжения сферической поверхности клапана и его рабочей фаски.

На фиг. 7 изображен дефлектор с радиально расположенными ребрами.

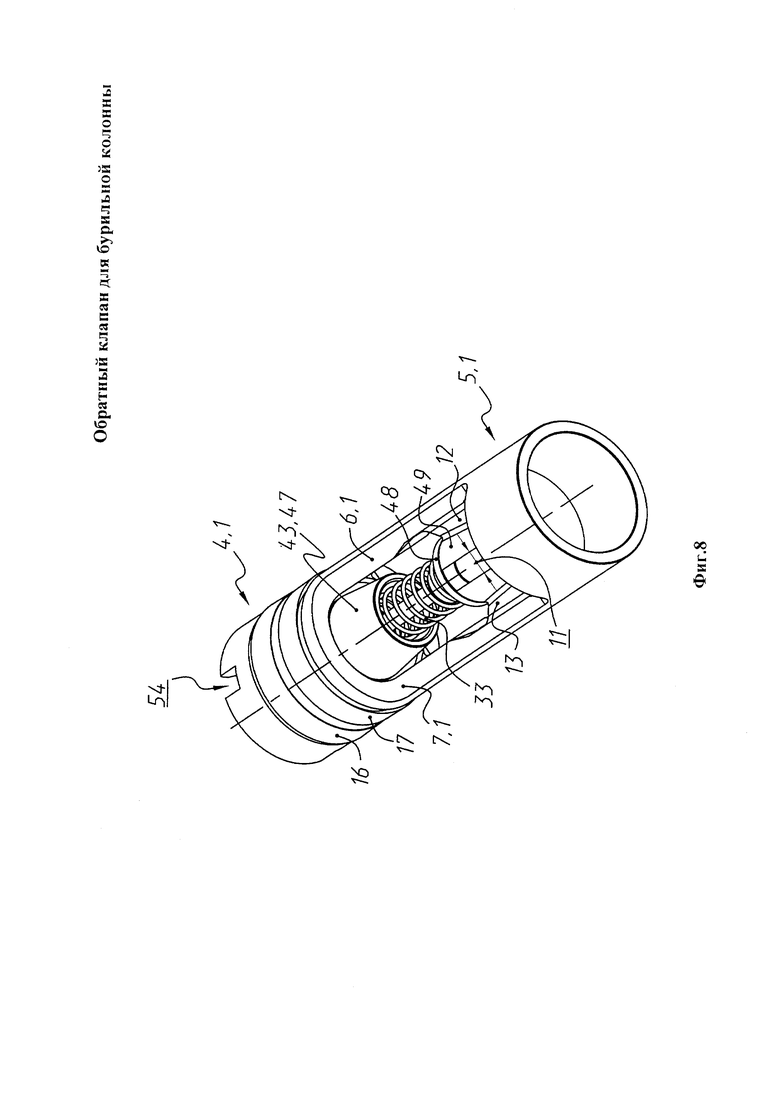

На фиг. 8 - изометрическое изображение обратного клапана со стороны задней втулки корпуса.

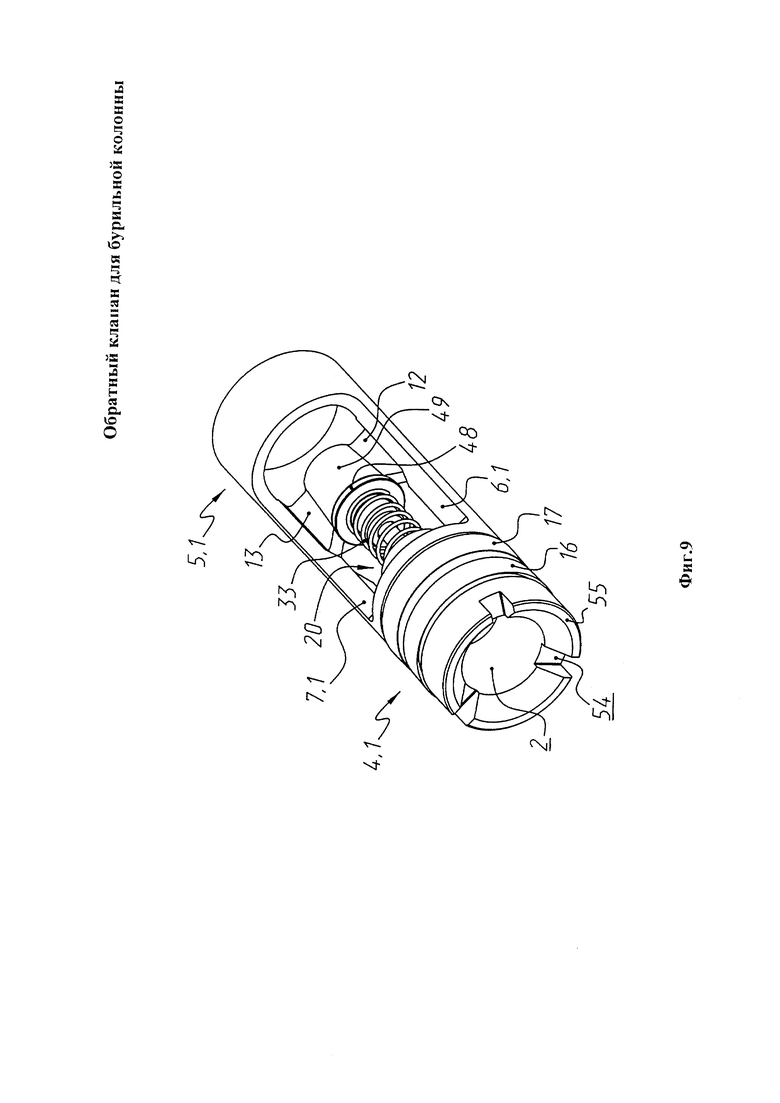

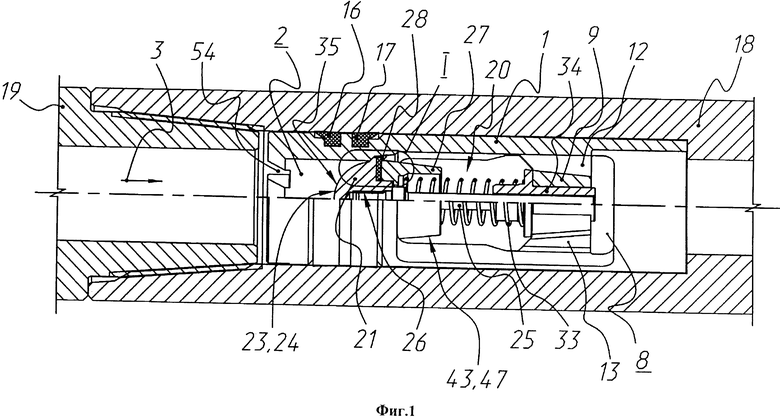

На фиг. 9 - изометрическое изображение обратного клапана со стороны передней втулки корпуса.

Обратный клапан для бурильной колонны содержит монолитный корпус 1 с проходным каналом 2 для гидроабразивной среды 3, например, полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷20 МПа, включающий переднюю втулку 4 и заднюю втулку 5, расположенные между ними боковые стенки, соответственно 6 и 7, образующие сквозное боковое окно 8, цапфу 9, расположенную между боковыми стенками 6 и 7 вблизи задней втулки 5, имеющую центральное отверстие 10 и продольный сквозной паз 11, ребра 12 и 13, расположенные между цапфой 9 и боковыми стенками 6 и 7, причем передняя втулка 4 имеет седло 14 клапана и седло 15 манжеты, а также уплотнители 16, 17 из эластомерного материала для герметизации передней втулки 4 и корпуса 1 относительно элементов 18, 19 бурильной колонны, изображено на фиг. 1, 2, 4, 8, 9.

Обратный клапан содержит клапанный модуль 20, включающий клапан 21 с рабочей фаской 22, плотно контактирующей с седлом 14 клапана в передней втулке 4 корпуса 1 под действием полного гидростатического давления бурового раствора 3 снизу, при закрытом клапане 21, причем центральная часть 23 лобовой стенки 24 клапана 21 имеет сферическую поверхность, а также включающий шток 25, соединенный резьбой 26 с клапаном 21, прижимную втулку 27, манжету 28 из эластомера с гибкой кольцевой кромкой 29 и плоской частью 30, представляющую собой единую конструкцию, причем гибкая кольцевая кромка 29 манжеты 28 контактирует с седлом 15 манжеты 28 в передней втулке 4 корпуса 1, а плоская часть 30 манжеты 28 расположена между задним торцом 31 клапана 21 и торцом 32 прижимной втулки 27, пружину 33, создающую усилие смещения клапанного модуля 20 в плотное положение, которое может преодолеваться давлением текучей среды 3, действующим в направлении, противоположном направлению действия пружины 33, и направляющую втулку 34 для штока 25 клапана 21, установленную в отверстии 11 цапфы 9 корпуса 1, изображено на фиг. 1, 2, 6.

Лобовая стенка 24 клапана 21 выполнена в форме сферической поверхности 35, сопряженной с рабочей фаской 22 клапана 21, а место сопряжения 36 сферической поверхности 35 клапана 21 и его рабочей фаски 22 расположено с уступом 37 относительно касательной плоскости 38 сферической поверхности 35 клапана 21, проходящей через кромку 39 его рабочей фаски 22, расположенную на максимальном радиальном расстоянии 40, изображено на фиг. 1, 6.

Клапан 21 содержит задний кольцевой выступ 41 с опорным торцом 42, прижимная втулка 27 снабжена хвостовым обтекателем 43 и внутренним кольцевым буртом 44 с упорным торцом 45, выполненным с возможностью контакта упомянутого упорного торца 45 прижимной втулки 27 с опорным торцом 42 заднего кольцевого выступа 41 клапана 21 под действием полного гидростатического давления бурового раствора 3 снизу, при закрытом клапане 21, и образования щелевой полости 46 между торцом 31 клапана 21 и торцом 32 прижимной втулки 27 для размещения плоской части 30 манжеты 28, изображено на фиг. 1, 6.

Хвостовой обтекатель 43 прижимной втулки 27 в открытом положении клапана 21 выполнен с возможностью сопряжения его наружной поверхности 47 с наружной поверхностью 48 направляющей втулки 9 для штока 25 и с наружной поверхностью 49 цапфы 9 внутри корпуса 1, изображено на фиг. 1, 2, 4, 5, 6.

Расстояние 46, Н между торцом 31 клапана 21 и торцом 32 прижимной втулки 27, образующими щелевую (кольцевую) полость 46 для размещения плоской части 30 манжеты 28, и толщина 30, Т плоской части манжеты, контактирующей с седлом манжеты в передней втулке корпуса, связаны соотношением Н=(0,65÷0,85) Т, изображено на фиг. 1, 2, 6.

При этом поз. 50 - зазор между опорным торцом 42 заднего кольцевого выступа 41 клапана 21 и упорным торцом 45 прижимной втулки 27, образуемый без воздействия полного гидростатического давления бурового раствора 3 снизу, по существу, только при действии пружины 33, изображено на фиг. 1, 2, 6.

Боковые стенки 6, 7 корпуса 1 в местах сопряжения с радиальными ребрами 12, 13 на длине 51 центрирующей втулки 34 для штока 25 имеют уменьшенную площадь F поперечного сечения, составляющую от 65% до 75% площади F1 поперечного сечения боковых стенок 6, 7 корпуса 1 на остальной длине боковых стенок 6, 7 корпуса 1, например, показанных в разрезе А-А на фиг. 3, изображено на фиг. 1, 3, 4, 5.

Обратный клапан содержит дефлектор 52 с радиально расположенными ребрами 53, который может быть при необходимости установлен в пазах 54 на торце 55 передней втулки 4 корпуса 1, направленном против потока текучей среды 3, при этом упомянутый дефлектор 52 может устанавливаться в случае использования в процессе бурения скважинного модуля телеметрической системы, например, модуля измерения (MWD) и каротажа (LWD), для предотвращения попадания упомянутого модуля в проходной канал 2 обратного клапана, изображено на фиг. 1, 8, 9.

Обратный клапан устанавливают в переводник 18, соединенный резьбой с бурильной трубой 19 в КНБК выше гидравлического двигателя для исключения шламования двигателя потоком бурового раствора снизу, например, при спуске бурильной колонны, а также для предотвращения выбросов бурового раствора, воды, нефти или газа через бурильные трубы, например, в процессе бурения или при спуско-подъемных операциях, изображено на фиг. 1.

Обратный клапан опускают в скважину в положении, изображенном на фиг. 1. Клапан 21 с рабочей фаской 22 плотно контактирует с седлом 14 клапана в передней втулке 4 корпуса 1 под действием пружины 33, создающей усилие смещения клапанного модуля 20 в плотное положение, которое может преодолеваться давлением бурового раствора 3, действующим в направлении, противоположном направлению действия пружины 33, что обеспечивает его герметичность.

Клапанный модуль 20, включающий клапан 21 с рабочей фаской 22, плотно прижат к седлу 14 клапана в передней втулке 4 корпуса 1 под действием полного гидростатического давления бурового раствора 3 снизу (из затрубного пространства), гибкая кольцевая кромка 29 манжеты 28 контактирует с седлом 15 манжеты 28 в передней втулке 4 корпуса 1, а плоская часть 30 манжеты 28 расположена между задним торцом 31 клапана 21 и торцом 32 прижимной втулки 27, при этом пружина 33 создает усилие смещения клапанного модуля 20 в плотное положение, которое может преодолеваться давлением бурового раствора 3, действующим в направлении, противоположном направлению действия пружины 33.

Под действием насосной подачи бурового раствора 3, например, полимер-глинистого, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, например, 15÷20 МПа, клапан 21 с рабочей фаской 22 отжимается от седла 14 клапана 21 в передней части 4 корпуса 1, при этом поток бурового раствора 3 устремляется на выход клапана, далее проходит в бурильную колонну для привода упомянутого гидравлического двигателя для бурения скважины, вращение ротора с долотом в котором осуществляется насосной подачей бурового раствора 3.

За счет того, что лобовая стенка 24 клапана 21 выполнена в форме сферической поверхности 35, сопряженной с рабочей фаской 22 клапана 21, а место сопряжения 36 сферической поверхности 35 клапана 21 и его рабочей фаски 22 расположено с уступом 37 относительно касательной плоскости 38 сферической поверхности 35 клапана 21, проходящей через кромку 39 его рабочей фаски 22, расположенную на максимальном радиальном расстоянии 40, уменьшается абразивный и эрозионный износ (размыв) гибкой кольцевой кромки 29 уплотняющей манжеты 28, что объясняется тем, что абразивные частицы внутри потока бурового раствора 3 отклоняются в своей траектории от упомянутой гибкой кольцевой кромки 29 уплотняющей манжеты 28 уступом 36 в месте сопряжения 36 сферической поверхности лобовой стенки 24 клапана 21 и рабочей фаски 22 клапана 21.

За счет того, что клапан 21 содержит задний кольцевой выступ 41 с опорным торцом 42, прижимная втулка 27 снабжена хвостовым обтекателем 43 и внутренним кольцевым буртом 44 с упорным торцом 45, выполненным с возможностью контакта упорного торца 45 прижимной втулки 27 с опорным торцом 42 заднего кольцевого выступа 41 клапана 21 под действием полного гидростатического давления бурового раствора 3 снизу, при закрытом клапане 21, и образования щелевой полости 46 между торцом 31 клапана 21 и торцом 32 прижимной втулки 27 для размещения плоской части 30 манжеты 28, обеспечивается "разгрузка" плоской части 46 манжеты 28 от полного давления бурового раствора 3 снизу, при этом обеспечивается возможность уменьшения остаточной деформации и повышения усталостной выносливости при многократном сжатии (ГОСТ 20418-75), повышения усталостной выносливости при знакопеременном изгибе (ГОСТ 10952-75), а также уменьшения истирания при скольжении (ГОСТ 426-77).

За счет того, что хвостовой обтекатель 43 прижимной втулки 27 в открытом положении клапана 21 выполнен с возможностью сопряжения его наружной поверхности 47 с наружной поверхностью 48 направляющей втулки 9 для штока 25 и с наружной поверхностью 49 цапфы 9 внутри корпуса 1, уменьшается гидроабразивный размыв цапфы 9 внутри корпуса 1, пружины 33, центрирующей втулки 34 и штока 25 клапана 21, что объясняется тем, что в открытом положении клапана 21 они защищены обтекателем 43 от воздействия абразивных частиц в потоке бурового раствора 3.

За счет того, что боковые стенки 6, 7 корпуса 1 в местах сопряжения с радиальными ребрами 12, 13 на длине 51 центрирующей втулки 34 для штока 25 имеют уменьшенную площадь F поперечного сечения, составляющую от 65% до 75% площади F1 поперечного сечения боковых стенок 6, 7 корпуса 1 на остальной длине боковых стенок 6, 7 корпуса 1, уменьшается гидродинамическое сопротивление для протекающего бурового раствора 3, вследствие этого уменьшается абразивный и эрозионный износ (размыв) внутренней поверхности боковых стенок 6, 7 корпуса 1 корпуса, а также перемычек крепления посадочного места под центрирующую втулку 34 в корпусе 1 от воздействия абразивных частиц, находящихся в потоке бурового раствора 3.

Обратный клапан содержит дефлектор 52 с радиально расположенными ребрами 53, который может быть при необходимости установлен в пазах 54 на торце 55 передней втулки 4 корпуса 1, направленном против потока текучей среды 3, при этом упомянутый дефлектор 52 может устанавливаться в случае использования в процессе бурения скважинного модуля телеметрической системы, например, модуля измерения (MWD) и каротажа (LWD), для предотвращения попадания упомянутого модуля в проходной канал 2 обратного клапана, изображено на фиг. 1, 8, 9.

Такое выполнение обратного клапана увеличивает ресурс за счет уменьшения абразивного и эрозионного износа (размыва) седла, клапанного модуля и манжеты, а также прижимной втулки, пружины, центрирующей втулки и штока клапана потоком текучей среды, а также за счет разгрузки плоской части манжеты от полного гидростатического давления текучей среды снизу (при закрытом клапане).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2704409C1 |

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2232243C1 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| КЛАПАННОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2330151C1 |

| ФИЛЬТР ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2669319C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2835463C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

| КЛАПАННОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2348784C2 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

Изобретение относится к клапанным устройствам бурильной колонны с гидравлическим забойным двигателем для бурения нефтяных скважин, в частности к обратным клапанам, предназначенным для исключения шламования двигателя потоком текучей среды снизу и для предотвращения выбросов через бурильную колонну. Обратный клапан содержит монолитный корпус с проходным каналом для текучей среды, включающий переднюю и заднюю втулки, расположенные между ними боковые стенки, образующие сквозное боковое окно, цапфу, расположенную между боковыми стенками вблизи задней втулки, имеющую центральное отверстие и продольный паз, и ребра, расположенные между цапфой и боковыми стенками. Причем передняя втулка корпуса имеет седло клапана и седло манжеты, уплотнители для герметизации корпуса относительно бурильной колонны. Передняя втулка содержит клапанный модуль, включающий клапан с рабочей фаской, плотно контактирующей с седлом клапана в передней втулке корпуса. Причем центральная часть лобовой стенки клапана имеет сферическую поверхность, а также включающий шток, соединенный с клапаном, прижимную втулку, манжету из эластомера с гибкой кольцевой кромкой и плоской частью, представляющую собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты в передней втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой, пружину, создающую усилие смещения клапанного модуля в плотное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, и направляющую втулку для штока клапана, установленную в отверстии цапфы. Расстояние Н между торцами клапана и прижимной втулки, образующими щелевую полость для размещения плоской части манжеты, и толщина Т плоской части манжеты, контактирующей с седлом манжеты в передней втулке корпуса, связаны соотношением Н=(0,65÷0,85) Т. Боковые стенки корпуса в местах сопряжения с ребрами на длине центрирующей втулки для штока имеют площадь поперечного сечения, составляющую от 65% до 75% площади поперечного сечения боковых стенок корпуса. Обратный клапан содержит дефлектор с радиально расположенными ребрами, установленный в пазах на торце передней втулки корпуса, направленном против потока текучей среды. Технический результат заключается в увеличении ресурса обратного клапана для бурильной колонны. 3 з.п. ф-лы, 9 ил.

1. Обратный клапан для бурильной колонны, содержащий монолитный корпус с проходным каналом для текучей среды, включающий переднюю и заднюю втулки, расположенные между ними боковые стенки, образующие сквозное боковое окно, цапфу, расположенную между боковыми стенками вблизи задней втулки, имеющую центральное отверстие и продольный паз, и ребра, расположенные между цапфой и боковыми стенками, причем передняя втулка корпуса имеет седло клапана и седло манжеты, а также уплотнители для герметизации корпуса относительно бурильной колонны, а также содержащий клапанный модуль, включающий клапан с рабочей фаской, плотно контактирующей с седлом клапана в передней втулке корпуса, причем центральная часть лобовой стенки клапана имеет сферическую поверхность, а также включающий шток, соединенный с клапаном, прижимную втулку, манжету из эластомера с гибкой кольцевой кромкой и плоской частью, представляющую собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты в передней втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой, пружину, создающую усилие смещения клапанного модуля в плотное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, и направляющую втулку для штока клапана, установленную в отверстии цапфы, отличающийся тем, что лобовая стенка клапана выполнена в форме сферической поверхности, сопряженной с рабочей фаской клапана, а место сопряжения сферической поверхности клапана и его рабочей фаски расположено с уступом относительно касательной плоскости сферической поверхности клапана, проходящей через кромку его рабочей фаски, расположенную на максимальном радиальном расстоянии, при этом клапан содержит задний кольцевой выступ с опорным торцом, прижимная втулка снабжена хвостовым обтекателем и внутренним кольцевым буртом с упорным торцом, выполненным с возможностью контакта упомянутого упорного торца прижимной втулки с опорным торцом заднего кольцевого выступа клапана и образования щелевой полости между торцами клапана и прижимной втулки для размещения плоской части манжеты, а хвостовой обтекатель прижимной втулки в открытом положении клапана выполнен с возможностью сопряжения с наружными поверхностями направляющей втулки для штока и цапфы внутри корпуса.

2. Обратный клапан для бурильной колонны по п. 1, отличающийся тем, что расстояние Н между торцами клапана и прижимной втулки, образующими щелевую полость для размещения плоской части манжеты, и толщина Т плоской части манжеты, контактирующей с седлом манжеты в передней втулке корпуса, связаны соотношением Н=(0,65÷0,85)Т.

3. Обратный клапан для бурильной колонны по п. 1, отличающийся тем, что боковые стенки корпуса в местах сопряжения с ребрами на длине центрирующей втулки для штока имеют площадь поперечного сечения, составляющую от 65% до 75% площади поперечного сечения боковых стенок корпуса.

4. Обратный клапан для бурильной колонны по п. 1, отличающийся тем, что содержит дефлектор с радиально расположенными ребрами, установленный в пазах на торце передней втулки корпуса, направленном против потока текучей среды.

| US 5850881 A, 22.12.1998 | |||

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 1996 |

|

RU2107805C1 |

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2232243C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2011 |

|

RU2478771C1 |

| US 20030098163 A1, 29.05.2003. | |||

Авторы

Даты

2017-10-02—Публикация

2016-05-04—Подача