Изобретение относится к способу получения покрытия из железа на углеродном волокне и может быть использовано при создании композиционных материалов триботехнического назначения, применяемых для изготовления деталей сопряжений, работающих в условиях абразивного изнашивания и отсутствия или ограниченного поступления смазочных материалов.

Известен способ изготовления углеродных волокон для композиционных материалов на полимерной основе, включающий стадию осаждения металла (медь, никель) в процессе гальванизации с формированием металлического покрытия. При концентрации металла в углепластике от 8 до 25 мас.% обеспечивается улучшение электропроводности (RU 2615427, D06M11/83, С08К3/04, В82 В1/00, 04.04.2017).

Однако исследование триботехнических свойств композиционных материалов в данном способе не заявлено.

Известен способ металлизации углеродного волокна для композиционных материалов, который включает в себя его промывку деионизированной водой, обезжиривание нагревом, придание шероховатости посредством обработки 35% раствором азотной кислоты, нейтрализацию травления, обработку дисперсией, первичное и вторичное химическое никелирование с получением гальванического покрытия, промывку водой, сушку горячим воздухом и проверку качества (CN 105200401, С23С18/18, С23С18/36, D06M11/83, D06M101/40, 30.12.2015).

Однако для данного способа характерна сложность технического исполнения, а также при заявленной толщине покрытия 300 мкм в ходе эксплуатации волокон есть вероятность отслаивания металлического слоя.

Известен способ изготовления композиционного материала на основе наполнителя из углеродных волокон и полимерного связующего, в т.ч. эпоксидной смолы ЭД-20 с отвердителем диэтилентриамином, включающий предварительную плазмохимическую обработку наполнителя с последующей его металлизацией нержавеющей сталью и нанесением полимерного связующего. Наполнитель металлизируется методом ионно-плазменного (магнетронного) распыления. Толщина слоя нержавеющей стали (например, 12Х18Н10Т) на углеродных волокнах от 50 до 100 нм. Нанесением слоя нержавеющей стали на углеродное волокно повышается прочность композиционного материала при межслоевом сдвиге (RU 2698809, С01В32/00, D01F9/12, С04В35/52, С04В35/80, С04В41/51, С08К3/013, С08К3/04, С08К7/04, 30.08.2018).

Однако улучшение теплофизических и триботехнических характеристик композиционного материала в данном способе не заявлено.

Наиболее близким по технической сущности является способ изготовления композиционного материала с углеродными волокнами в никелевом покрытии, который включает следующие этапы: предварительная обработка углеродного волокна в процессах ультразвуковой очистки и придания шероховатости посредством обработки 35% раствором азотной кислоты, промывка в дистиллированной воде и высушивание, нанесение на волокно никелевого покрытия толщиной от 1 до 5 нм химическим осаждением металла из газовой фазы металлоорганического соединения, замачивание покрытого никелем углеродного волокна в полимере (фенольная, эпоксидная, цианатная сложноэфирная или бисмалеимидновая смолы) с образованием препрегов, правильное обрезание двух или более слоев препрегов, нанесение в форму и выполнение горячего прессования в горячем прессе под давлением от 30 до 60 МПа. Электромагнитные свойства композиционного материала, наполненного металлизированными углеродными волокнами, заметно улучшаются, сохраняя, но не улучшая при этом прочностные характеристики и малую массу (CN 103724930, C08L61/06, C08L63/00, C08L79/04, С08К9/02, С08К7/06, С08КЗ/04, D06M11/83, D06M101/40, 16.04.2014).

Однако указанный способ не обеспечивает возможность получения металлического покрытия на углеродном волокне с необходимыми характеристиками, а именно, сочетания оптимальных значений прочности сцепления покрытия с волокном при равномерной толщине металлического слоя до 30 нм, адгезионной прочности связи в зоне межфазных границ «наполнитель-полимерная матрица», обеспечивающих требуемый уровень твердости, теплостойкости, ударной вязкости, износостойкости и усадки композиционным материалам триботехнического назначения.

Технической задачей предлагаемого изобретения является разработка способа получения покрытия из железа на углеродном волокне, которое может быть использовано в качестве наполнителя при создании широкой номенклатуры полимерных композиционных материалов, применяемых для изготовления деталей сопряжений, работающих в условиях абразивного изнашивания и отсутствия или ограниченного поступления смазочных материалов.

Техническим результатом изобретения является получение углеродного волокна с покрытием из железа для оптимизации технологических свойств наполнителя, используемого при получении полимерных композиционных материалов с улучшенными теплофизическими, прочностными, деформационными, антифрикционными свойствами методом литья под давлением.

Поставленная задача и технический результат достигаются тем, что способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения включает предварительную обработку углеродного волокна с последующим нанесением покрытия из железа на его поверхность в реакторе, причем нанесение покрытия из железа осуществляют на поверхность углеродного волокна, нагретую до температуры от 145 до 180°С, паровой смесью пентакарбонила железа и монооксида углерода с температурой от 55 до 65°С в объемном соотношении 1:5, со скоростью подачи паровой смеси пентакарбонила железа и монооксида углерода от 65 л/ч до 75 л/ч, при этом слой образованного покрытия из железа на углеродном волокне составляет от 10 до 30 нм.

Заявляемый способ получения покрытия из железа предполагает нанесение на поверхность углеродного волокна тонкой пленки железа химическим осаждением из газовой фазы карбонильного металлоорганического соединения - пентакарбонила железа. Выбор пентакарбонила железа в качестве реагента для получения металлических покрытий железа основан на том, что по сравнению с аналогами, в которых описаны способы получения металлических покрытий на основе меди, никеля, нержавеющей стали, нанесением железа можно значительно повысить прочность углеродного волокна и, соответственно, оптимизировать технологические свойства наполнителя, а также прочностные и деформационные свойства композиционных материалов.

За счет минимального угла смачивания металлического покрытия железа с полимерной матрицей (угол смачивания эпоксидной смолой без отвердителя пластинки, покрытой пленкой железа, составляет 38,8 градуса, что меньше, чем для аналогичных систем с покрытием медью -44,6 градуса, нержавеющей сталью - 39,2 градуса), можно обеспечить высокую энергию взаимодействия и, соответственно, прочность склеивания полимера с металлическим слоем.

В оптимальных условиях температуры получения металлического покрытия, концентрации паров исходных реагентов и скорости их подачи можно осуществить плавный режим осаждения карбонильных металлопокрытий, в котором подавлены условия образования слоев, и покрытие имеет равномерную кристаллическую структуру с минимальным количеством дефектов.

Нанесение металлического слоя железа на углеродное волокно в указанных режимах получения металлического покрытия, а именно температура углеродного волокна 145-180°С, температура паровой смеси пентакарбонила железа и монооксида углерода 55-65°С, обеспечивает минимальное значение остаточных напряжений в системе «адгезионный слой - углеродное волокно» за счет формирования покрытия из железа требуемой толщины 10-30 нм с низким содержанием примесей оксидной и карбидной фаз.

Температурные режимы нагрева углеродного волокна и паровой смеси пентакарбонила железа и монооксида углерода определены в результате исследования термодинамики химических реакций термического разложения карбонильных металлоорганических соединений железа для обеспечения стабильности морфоструктурных характеристик и химического состава металлического покрытия железа.

Изменение соотношения температуры нагрева углеродного волокна и температуры паровой смеси пентакарбонила железа и монооксида углерода в меньшую или большую сторону приводит к нарушению механизмов взаимодействия паровой смеси пентакарбонила железа и монооксида углерода и углеродного волокна, формированию дефектов в структуре покрытия из железа.

Повышение температуры паровой смеси пентакарбонила железа и монооксида углерода выше 65°С приводит к необходимости увеличения скорости их подачи в рабочую камеру реактора для нанесения покрытий для обеспечения требуемых скорости роста и толщины покрытия из железа.

Снижение температуры паровой смеси пентакарбонила железа и монооксида углерода ниже 55°С приводит к снижению способности пентакарбонила железа переходить в паровую фазу из жидкого состояния, что затрудняет его доставку в рабочую камеру реактора к поверхности углеродного волокна.

Объемная скорость в процессе разложения карбонильного металлоорганического соединения, а именно пентакарбонила железа, выражается отношением объема реакционного газа, проходящего в единицу времени, к объему реактора разложения и характеризует, с поправкой на влияние конвекционных потоков газа, продолжительность пребывания молекул реакционной смеси у поверхности углеродного волокна.

Увеличение скорости подачи паровой смеси пентакарбонила железа и монооксида углерода выше 75 л/ч приводит к пересыщению системы реагентами, все молекулы пентакарбонила железа не успевают вступить во взаимодействие с поверхностью углеродного волокна, повышается риск образования в реакторе продуктов неполного разложения паровой смеси, в т.ч. опасных для здоровья человека и окружающей среды, которые необходимо откачивать из реактора и направлять в печь дожига для обеспечения необходимого уровня экологической и производственной безопасности технологического процесса.

Снижение скорости подачи паровой смеси пентакарбонила железа и монооксида углерода ниже 65 л/ч нецелесообразно, так как при недостаточной концентрации паровой смеси пентакарбонила железа и монооксида углерода невозможно обеспечить формирование однородного покрытия из железа высокой плотности и равномерной толщины покрытия из железа на поверхности углеродного волокна.

Повышение температуры нагрева углеродного волокна выше 180°С нецелесообразно, так как это способствует перегреву паровой смеси пентакарбонила железа и монооксида углерода, что приводит к замедлению и прекращению роста покрытия из железа из-за преждевременного разложения пентакарбонила железа в объеме реактора с выделением высокодисперсных металлических частиц железа, которые попадая на поверхность углеродного волокна, загрязняют ее, ухудшая структуру и свойства покрытия из железа углеродного волокна.

Снижение температуры нагрева углеродного волокна ниже 145°С приводит к увеличению скорости роста покрытия из железа, что технологически усложняет процесс контроля получения качественных покрытий из железа требуемой толщины по всей длине углеродного волокна.

Изменение объемного соотношения паровой смеси пентакарбонила железа и монооксида углерода 1:5 в большую сторону приводит к избытку монооксида углерода в системе и созданию препятствий адсорбции молекул пентакарбонила железа углеродным волокном.

Изменение объемного соотношения паров пентакарбонила железа и монооксида углерода 1:5 в меньшую сторону приводит к снижению скорости роста покрытия из железа вследствие снижения концентрации исходного соединения пентакарбонила железа в ректоре из-за затруднения его доставки несущим газом монооксидом углерода, присутствующим в системе в недостаточной концентрации.

Толщина покрытия из железа от 10 до 30 нм обусловлена необходимостью повышения прочности углеродного волокна для оптимизации технологических свойств углеродного волокнистого наполнителя, используемого в композиционных материалах, и обеспечения эксплуатационных свойств композиционным материалам с учетом требований ресурсосбережения.

Получение толщины слоя железа менее 10 нм нецелесообразно, так как в составе композиционного материала такие углеродные волокна с покрытием из железа не обеспечивают заметного улучшения теплофизических, прочностных, антифрикционных свойств композиционным материалам.

Получение толщины слоя железа более 30 нм нецелесообразно, так как в ходе эксплуатации углеродного волокна с покрытием из железа есть вероятность отслаивания покрытия из железа от поверхности углеродного волокна с покрытием из железа.

Замена инертного газа-носителя монооксида углерода в паровой смеси на азот приводит к образованию дефектов в структуре покрытия из железа.

Осуществление изобретения.

Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляют при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°С.

На этапе подготовительных операций к металлизации углеродного волокна необходимо осуществлять его промывку, в т.ч. межоперационную и окончательную, обезжиривание, активирование, сенсибилизацию поверхности углеродного волокна.

Технология этапа подготовительных операций описана в диссертации В.В. Козырева «Технологические основы восстановления деталей машин методом газофазной металлизации металлоорганических соединений» (Диссертация на соискание ученой степени доктора технических наук. Москва, 2001, с. 194-199).

Промывку проводят в воде, нагретой до 65±5°С, без добавления реагентов.

При обезжиривании с металлизируемой поверхности углеродного удаляют замасливатели раствором следующего состава:

НС1 (конц.), рН от 1,5 до 2,0;

H2O(dest.)- 1000 мл;

ПАВ-от 0,1 до 1,0 г/л.

Продолжительность операции - 2 мин.

Лучшие результаты получают при использовании в качестве поверхностно-активного вещества (ПАВ) ОП-10, представляющего собой смесь моно- и диалкилфеноловых эфиров полиэтиленгликоля. Технология приготовления раствора заключается в растворении расчетного количества ПАВ в дистиллированной воде, подкисленной соляной кислотой.

Сенсибилизация представляет собой обработку поверхности диэлектрика раствором восстановителя, в качестве которого используются кислые растворы дихлорида олова SnCl2. Ионы Sn2+ в виде [SnCl2-] сорбируются поверхностью подложки и при последующей промывке подвергаются гидролизу с образованием малорастворимых продуктов Sn2(OH)3Cl и более сложных химических соединений, которые прочно закрепляются на обрабатываемой поверхности:

SnCl2-+H2O↔Sn2(OH)3Cl+Н++НС1

Состав раствора для сенсибилизации:

SnCl2⋅2H2O-50 г/л;

НС1 плотностью 1,19 г/см3 - 50 мл/л;

H2O (dest.)- 1000 мл;

ПАВ-от 0,1 до 0,5 г/л.

Продолжительность операции - 6 мин.

Наличие ионов Sn4+(до 5%) в растворе оказывает положительное влияние на процесс сенсибилизации, способствуя более интенсивному протеканию гидролиза на обрабатываемой поверхности, что позволяет повторно использовать отработанный раствор или его части.

В качестве ПАВ используют кислотоустойчивые соединения ОП-10 или алкилсульфиды.

В процессе активирования обрабатываемой поверхности придают каталитические свойства, что обеспечивает инициирование реакции химического восстановления металла. В качестве активатора используют раствор благородных металлов, например, палладия.

В результате взаимодействия активатора с восстановителем, адсорбированным поверхностью в растворах сенсибилизации, получают каталитически активный металл, который равномерно распределяется по всей поверхности подложки в виде коллоидных частиц или малорастворимых соединений:

Sn2++Pd2+↔Pd0+Sn4+

Состав раствора для активирования:

PdCl2⋅2H2O - 0,5 г/л;

НС1 (конц.) - 10 мл/л;

H2O (dest.)- 1000 мл.

Продолжительность операции - 2 мин.

Наличие в растворе дихлорида палладия PdCl2 придает металлизируемой поверхности высокую каталитическую активность и стабильность в работе.

В качестве технологического оборудования на подготовительном этапе используют прогуммированные ванны, три из которых с рабочими растворами и три для промывки волокон, оснащенные системами сушки подогретым воздухом и системой перемотки волокон.

При подготовке поверхности одиночного, находящегося не в жгутах, углеродного волокна диаметром не менее 5 мкм допускают совмещение операций сенсибилизации и активирования за счет смешивания растворов дихлорида олова и дихлорида палладия, в результате чего расход дихлорида палладия сокращается в два раза и обеспечивается соблюдение требований ресурсосбережения при сохранении эффективности активирования и, соответственно, необходимого уровня качественных показателей металлических покрытий.

Нанесение покрытий из железа на углеродное волокно химическим осаждением металла железа из паровой фазы пентакарбонила железа целесообразно осуществлять с применением установки металлизации, а именно реактора для нанесения металлических покрытий, конструкцией которого предусмотрена возможность термического разложения паров смеси пентакарбонила железа и монооксида углерода на непрерывном углеродном волокне при его протяжке через реактор; рекомендуемая скорость протяжки составляет от 8 м/ч до 12 м/ч.

В рабочую камеру реактора для нанесения металлических покрытий на вращающиеся подающую и принимающую бобины помещают подготовленное к металлизации углеродное волокно. Далее осуществляют включение системы электронагрева. Углеродное волокно нагревают до необходимой температуры. Из испарителя через смеситель и расходомер в рабочую камеру реактора с заданной скоростью подают нагретую до определенной температуры паровую смесь пентакарбонила железа и монооксида углерода в выбранном объемном соотношении и наносят на поверхность углеродного волокна при его протяжке через реактор слой покрытия из железа. При достижении необходимой толщины покрытия из железа по всей длине углеродного волокна подачу паровой смеси пентакарбонила железа и монооксида углерода прекращают, нагреватели выключают, осуществляют выдержку углеродного волокна с покрытием из железа с целью его охлаждения. Затем проводят демонтаж бобин с углеродным волокном с покрытием из железа.

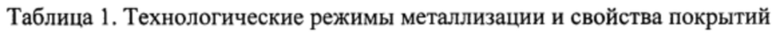

Сущность изобретения иллюстрируется следующими примерами 1-8 и таблицами 1-2. Технологические режимы ведения способа нанесения покрытия из железа на углеродное волокно и свойства получаемых покрытий из железа приведены в таблице 1. Свойства получаемых на основе металлизированных железом углеродных волокон композиционных материалов приведены в таблице 2.

Пример 1.

В рабочую камеру реактора для нанесения металлических покрытий на вращающиеся подающую и принимающую бобины помещают подготовленное к металлизации углеродное волокно. Далее осуществляют включение системы электронагрева. Углеродное волокно прогревают до температуры 160°С. Из испарителя через смеситель и расходомер в реактор со скоростью 70 л/ч подают нагретую до температуры 60°С паровую смесь пентакарбонила железа и монооксида углерода в объемном соотношении 1:5 и наносят на поверхность углеродного волокна при его протяжке через реактор слой покрытия из железа. При достижении толщины покрытия из железа 10-30 нм по всей длине углеродного волокна подачу паровой смеси пентакарбонила железа и монооксида углерода прекращают, нагреватели выключают, в течение 10 минут осуществляют выдержку углеродного волокна с покрытием из железа с целью его охлаждения. Затем проводят демонтаж бобин с углеродным волокном с покрытием из железа.

Исследование качества полученного металлизированного углеродного волокна производят с помощью двулучевой системы (small dual beam, FIB/SEM) в растровом электронном микроскопе Quanta 3D FEG.

Пример 2.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что углеродное волокно прогревают до температуры 175°С. Это приводит к незначительному снижению скорости роста покрытия из железа при сохранении однородной структуры и средней толщины покрытия из железа 20 нм.

Пример 3.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что углеродное волокно прогревают до температуры 180°С. Это приводит к снижению скорости роста покрытия из железа из-за разогрева среды вокруг углеродного волокна и диссоциации исходного реагента в объеме реактора. Происходит выделение высокодисперсного порошка железа в объеме реактора и на поверхности углеродного волокна. Для получения покрытия из железа толщиной от 10 до 30 нм скорость подачи паровой смеси пентакарбонила железа и монооксида углерода увеличивают до 75 л/ч.

Пример 4.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что углеродное волокно прогревают до температуры 145°С. Это приводит к незначительному повышению скорости роста покрытия из железа при сохранении однородной структуры и средней толщины покрытия из железа 20 нм.

Пример 5.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что углеродное волокно прогревают до температуры 140°С. Это приводит к повышению скорости роста покрытия из железа. Толщина покрытия из железа превышает 100 нм. При снижении скорости подачи паровой смеси пентакарбонила железа и монооксида углерода до 65 л/ч толщина покрытия из железа стабилизируется и составляет 100-200 нм. В покрытии из железа наблюдается слоистость, на границе слоев фиксируются дефекты и поры.

Пример 6.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что в качестве газа-носителя монооксида углерода в паровой смеси используют азот. Толщина покрытия из железа составляет 35-50 нм. Наблюдается наличие трещин и отслаивание покрытия из железа от поверхности углеродного волокна. Это свидетельствует о плохой адгезии покрытия из железа к углеродному волокну.

Пример 7.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что используют паровую смесь пентакарбонила железа и монооксида углерода в объемном соотношении 0,5:5. Это приводит к снижению скорости роста покрытия из железа из-за низкой концентрации паров пентакарбонила железа в ректоре. Покрытие из железа на поверхности углеродного волокна формируется неравномерно, толщина покрытия из железа составляет до 1 нм.

Пример 8.

Покрытие из железа на углеродном волокне получают в соответствии с общей процедурой согласно Примеру 1 с той разницей, что используют паровую смесь пентакарбонила железа и монооксида углерода в объемном соотношении 1:4,5. Это приводит к снижению скорости роста покрытия из железа из-за недостаточной для осуществления стабильной доставки в реактор паров пентакарбонила железа концентрации монооксида углерода, выполняющего функцию транспортирующего газа. Покрытие из железа на поверхности углеродного волокна формируется неравномерно, толщина металлопокрытия составляет менее 9 нм.

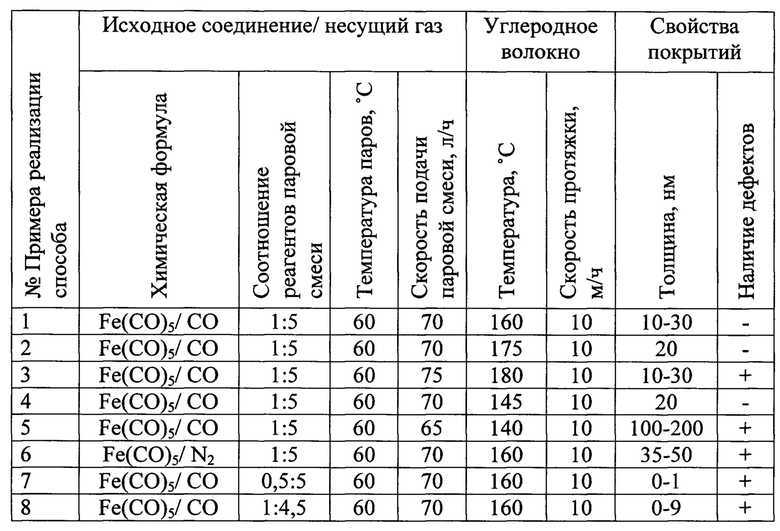

Для получения образцов композиционных материалов на основе эпоксидной смолы (ЭД-20) ГОСТ 10587-84 с отвердителем полиэтиленполиамином (ПЭПА) ТУ 6-02-594-85 в соотношении 1 часть отвердителя к 6 частям смолы и полиамида-6.6 (ПА-6.6), наполненных от 10 до 30% об рубленным углеродным волокном с покрытием из железа длинной от 5 до 7 мм применяют метод литья под давлением.

Исследование по определению твердости разработанных композиционных материалов проводят на образцах в соответствии с ГОСТ 4670-2015 «Пластмассы. Определение твердости. Метод вдавливания шарика». Теплостойкость определяют в соответствии с ГОСТ 21341-75 «Пластмассы и эбонит. Метод определения теплостойкости по Мартенсу». Ударную вязкость определяют в соответствии с ГОСТ 4647-80. «Пластмассы. Метод определения ударной вязкости по Шарпи». Усадку определяют в соответствии с ГОСТ 18616-80 «Пластмассы. Метод определения усадки». Исследование износостойкости в стендовых испытаниях проводят на испытательной машине модели СМЦ-2 с образцами типа «диск-колодка». Колодки изготавливали из стали 45 ГОСТ 1050-88. Пары трения подвергали термической обработке с соблюдением следующих режимов: нагрев дисков в масляной ванне (температура от 175 до 190°С, скорость нагрева от 3 до 5°С/мин), выдержка дисков в масляной ванне от 48 до 50 мин, охлаждение дисков вместе с маслом до температуры от 50 до 70°С, закалка колодок (температура нагрева от 820 до 840°С, выдержки в электрической печи 18 мин), охлаждение колодок в воде, высокий отпуск колодок (температура нагрева от 550 до 600°С; время выдержки 30 мин), охлаждение колодок в воздухе. Испытания проводят в условиях сухого трения при скорости скольжения 0,786 м/с и нагрузке до 2000 Н; при обильной смазке (жидкостное трение) при скорости скольжения 2,62 м/с и нагрузке до 2000 Н.

Свойства полученных композиционных материалов приведены в таблице 2.

Как видно из данных таблицы 2, композиционные материалы, полученные из углеродного волокна с покрытием из железа согласно изобретению, обладают сопоставимыми деформационно-прочностными свойствами по сравнению с контрольными образцами ненаполненных полимеров и композиционных материалов на их основе, наполненных углеродными волокнами без нанесенного на их поверхность покрытия из железа, обладая при этом значительно улучшенными показателями износостойкости, теплостойкости, усадки.

Это позволяет применять углеродное волокно с покрытием из железа согласно изобретению в композиционных материалах триботехнического назначения для изготовления деталей сопряжений, работающих в условиях абразивного изнашивания и отсутствия или ограниченного поступления смазочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического покрытия хрома на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830506C1 |

| Способ нанесения износостойкого железоникелевого покрытия на прецизионные детали из низколегированных сталей | 2016 |

|

RU2626126C1 |

| СПОСОБ НАНЕСЕНИЯ ЖЕЛЕЗОВОЛЬФРАМОВОГО ПОКРЫТИЯ НА ПОРОШКИ ТЕХНИЧЕСКОЙ КЕРАМИКИ | 2014 |

|

RU2585152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2011 |

|

RU2447191C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА МИКРОСФЕРЫ | 2015 |

|

RU2642596C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЗОТСОДЕРЖАЩЕГО УГЛЕРОДНОГО МАТЕРИАЛА НАНОТРУБЧАТОЙ СТРУКТУРЫ | 2008 |

|

RU2391289C2 |

| Способ упрочнения композиционных материалов на основе углеродного волокна | 2019 |

|

RU2714650C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2219212C1 |

Изобретение относится к способу получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения. В реакторе осуществляют нагрев углеродного волокна до температуры 145-180°С. В указанный реактор со скоростью 65-75 л/ч подают нагретую до температуры 55-65°С паровую смесь пентакарбонила железа и монооксида углерода в объемном соотношении 1:5 с образованием на углеродном волокне покрытия из железа толщиной от 10 до 30 нм. Обеспечивается получение углеродного волокна с металлическим покрытием из железа для оптимизации технологических свойств наполнителя, используемого при получении полимерных композиционных материалов методом литья под давлением с улучшенными теплофизическими, прочностными, деформационными и антифрикционными свойствами. 2 табл., 8 пр.

Способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения, характеризующийся тем, что в реакторе осуществляют нагрев углеродного волокна до температуры 145-180°С, в указанный реактор со скоростью 65-75 л/ч подают нагретую до температуры 55-65°С паровую смесь пентакарбонила железа и монооксида углерода в объемном соотношении 1:5 с образованием на углеродном волокне покрытия из железа толщиной от 10 до 30 нм.

| KR 1020200073341 A, 24.06.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2044105C1 |

| CN 103724930 A, 16.04.2014 | |||

| US 20120255494 A1, 11.10.2012. | |||

Авторы

Даты

2024-11-20—Публикация

2024-04-22—Подача