Изобретение относится к двигателестроению, в частности к системам смазки машин и двигателей под давлением, и может быть использована для смазки подшипникового узла турбокомпрессора, устанавливаемого на двигателях внутреннего сгорания (ДВС).

Особенность работы турбокомпрессора, устанавливаемого на автомобильных ДВС, например, применяемых на автомобилях КАМАЗ, заключается в том, что приводом компрессора, нагнетающего воздух в цилиндры ДВС, служит турбина, вращаемая выхлопными газами самого двигателя, имеющая общий вал и подшипник с компрессором. Однако, поскольку температура выхлопных газов, воздействующих на турбину составляет порядка 700°С, то подшипник турбокомпрессора работает в крайне неблагоприятных условиях, нуждаясь в постоянной смазке и охлаждении, для чего он связан с главной масляной магистралью двигателя, в которой масло находится под постоянным давлением, создаваемым масляным насосом ДВС при его работе. Поскольку масло, поступающее в подшипниковый узел турбокомпрессора, участвует в смазке трущихся элементов всего двигателя, довольно скоро теряет сове качество, обеспечивающее надежность функционирования турбокомпрессора. При этом, т.к. ротор турбокомпрессора развивает частоту вращения, в зависимости от условий эксплуатации автомобиля, от 20000 до 100000 мин-1, и не имеет жесткой кинематической связи с масляным насосом, сразу после остановки двигателя турбокомпрессор продолжает вращаться и имеет до своей остановки длительный выбег при температуре подшипника, значительно превышающей температуру коксования масла, не смазываясь, и не охлаждаясь, что вызывает ускоренный износ подшипника вплоть до разрушения.

Известна система смазки двигателя внутреннего сгорания с турбокомпрессором [1], включающая гидроаккумулятор масла, вход которого соединен через обратный клапан с главной маслораспределительной магистралью ДВС, а выход - через жиклер с подшипником турбокомпрессора (напорной магистралью) и масляный насос, создающий давление масла в маслораспределительной магистрали при работе ДВС. При этом главная маслораспреде-лительная магистраль сообщена с масляным поддоном, куда сливается излишек масла. Во время заполнения гидроаккумулятора находящийся в нем воздух сжимается, из-за чего после остановки масляного насоса (двигателя), масло в гидроаккумуляторе продолжает находиться под давлением некоторое время и в процессе выбега ротора турбокомпрессора (выход из гидроаккумулятора) поступает к подшипнику через напорную магистраль, при этом после остановки масляного насоса гидроаккумулятор отключается от главной маслораспределительной магистрали обратным клапаном.

Однако данная система смазки подшипникового узла турбокомпрессора ДВС обладает ограниченными возможностями, а именно, со временем, смазочный материал теряет свойства, обеспечивающие надежность функционирования турбокомпрессора, поскольку главная маслораспределительная магистраль сообщена с масляным поддоном двигателя, что приводит к повышенному износу его деталей и снижению надежности двигателя внутреннего сгорания в целом.

Известно устройство системы смазки турбокомпрессора [2]. Известное устройство содержит гидроаккумулятор масла, в который отдельным масляным насосом закачивается некоторый запас масла, подаваемый к турбокомпрессору в нужный момент времени. Устройство также содержит систему маслопроводов, включающих различные клапаны (предохранительные, перепускные и т.д.), обеспечивающие нормальную работу устройства.

Недостатками данного устройства также являются ограниченные возможности, а именно, со временем, качество смазочного материала не обеспечивает надежность функционирования турбокомпрессора, также применение единой системы смазки с двигателем и невозможность обеспечивать смазочным материалом трущихся поверхностей турбокомпрессора в момент запуска двигателя и после его остановки, что приводит к граничным условиям смазки трущихся поверхностей турбины и их быстрому износу.

Наиболее близким по технической сущности к заявляемой полезной модели является устройство системы смазки турбокомпрессора [3]. Известное устройство содержит масляную магистраль, проходящую через подшипник турбокомпрессора и включающую связанные между собой системой трубопроводов масляный радиатор, расположенный за основной системой охлаждения автомобиля, бак для заполнения маслом с расположенным в нем шестеренчатым масляным насосом с перепускным клапаном и масляный фильтр тонкой очистки, предусмотренный в системе для очистки масла от загрязнений, появляющихся в процессе эксплуатации. При этом масляный насос и фильтр прикреплены к крышке бака, на которой также закреплен электродвигатель постоянного тока с рабочим напряжением 24 В, подключенный к насосу и общей системе электропитания автомобиля через замок зажигания.

Недостатками данного устройства также являются ограниченные возможности по адаптации к изменяющимся условиям его эксплуатации, а именно, постоянный объем подаваемого масла в подшипниковый узел не обеспечивает требуемое условия смазки при меняющемся частоте вращения коленчатого вала двигателя; наличие электродвигателя для привода масленого насоса, создает дополнительную нагрузку на аккумулятор, поскольку перед запуском и после остановки двигателя в течение 3 минут работает только от аккумулятора, что способствует преждевременному выходу его из строя; наличие радиатора охлаждения масла усложняет конструкцию, масло может охладиться до необходимой температуры в масленом баке большего объема, поскольку система смазки автономна.

Задачей данной полезной модели является повышение надежности функционирования турбокомпрессора и упрощение конструкции системы смазки его подшипникового узла.

Техническим результатом является обеспечение смазки трущихся поверхностей деталей турбокомпрессора во время запуска двигателя, в течении работы на разных режимах оборота коленчатого вала и при его полной остановке.

Поставленная задача решается тем, что система смазки подшипникового узла турбокомпрессора ДВС автомобиля, включающая масляную магистраль, выполненную в виде замкнутого контура, содержащую масляный насос, масляный фильтр, бак для масла, согласно предлагаемому решению выполнена автономной, масляная магистраль содержит гидроаккумулятор для обеспечения смазочным материалом после остановки двигателя. При этом масляный фильтр расположен между масляным насосом и гидроаккумулятором, масляный насос со шкивом закреплен на двигателе вместо натяжного устройства ремня привода генератора и водяного насоса и приводится во вращение от шкива масленого насоса, к шкиву вращение подается посредством ремня, снабжен перепускным клапаном.

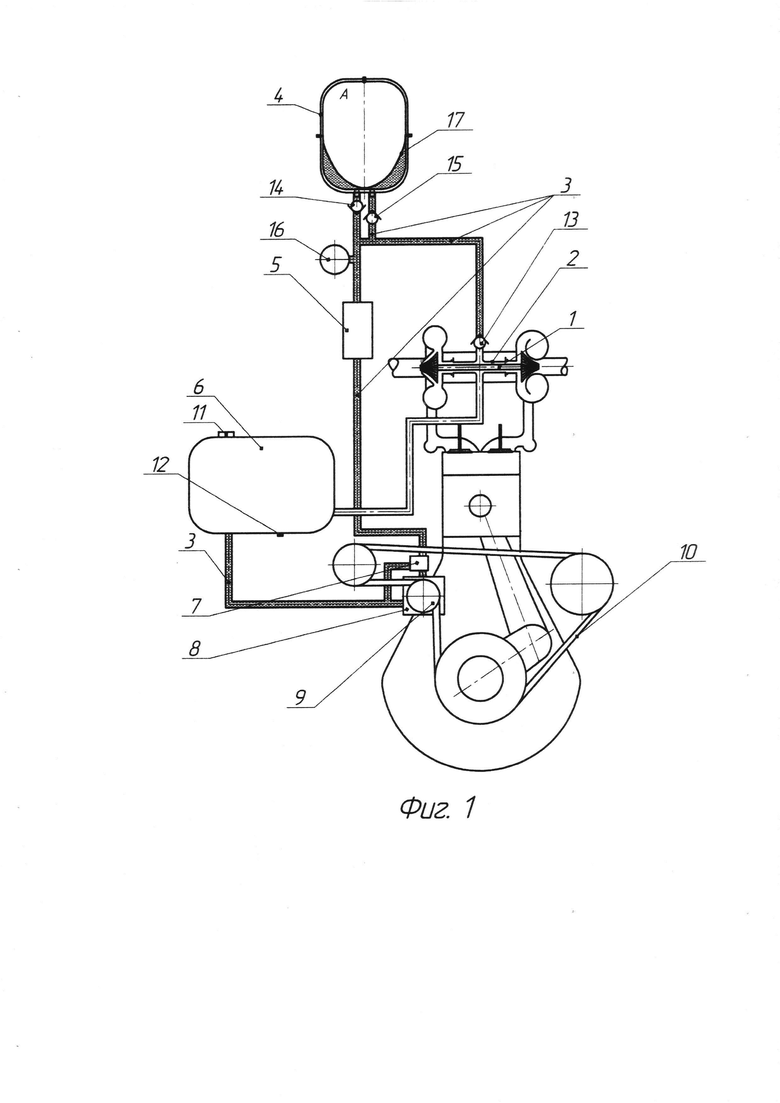

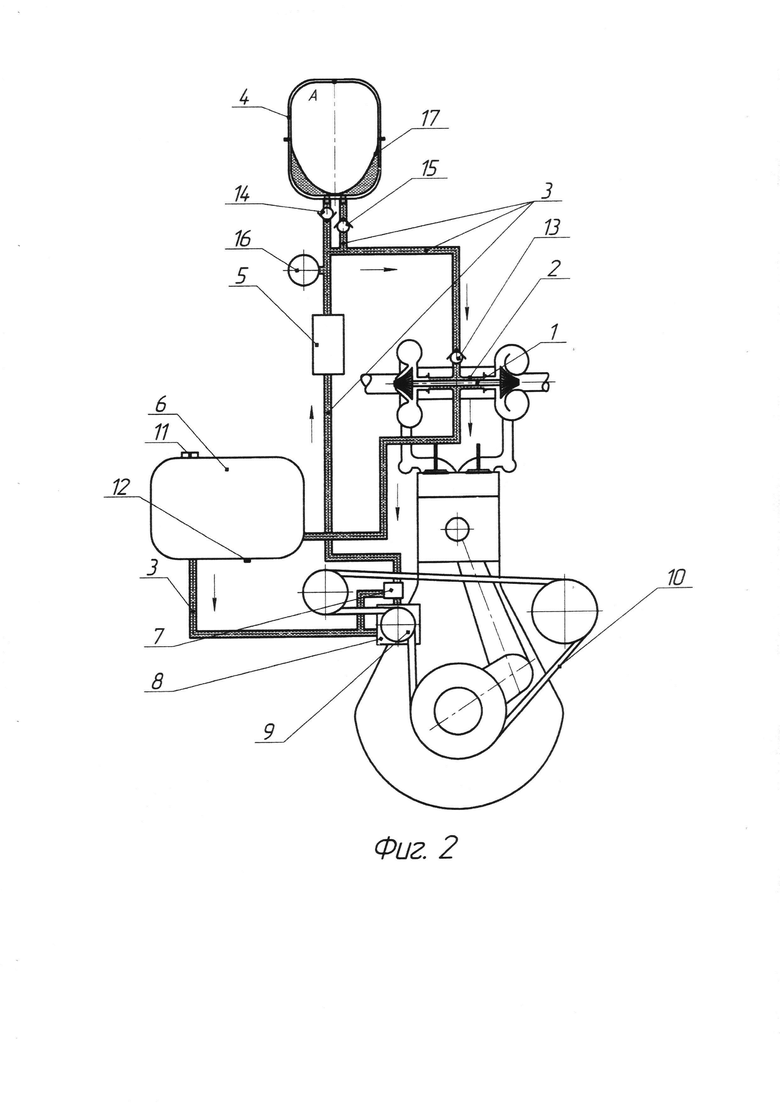

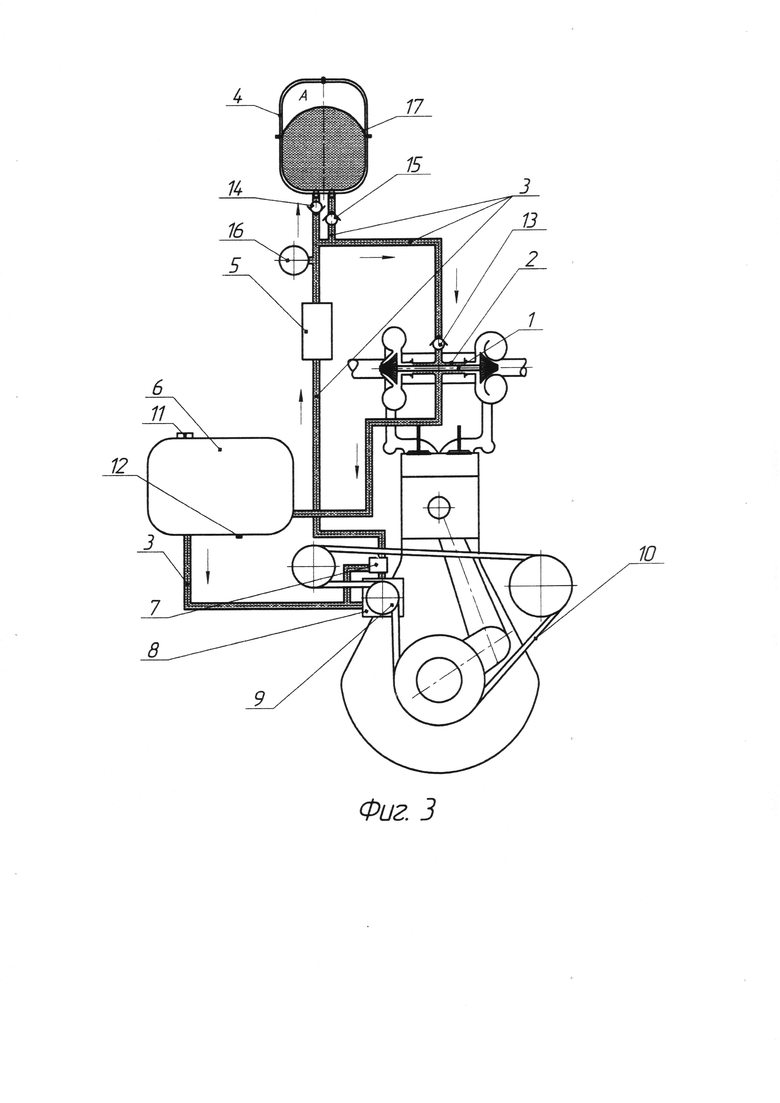

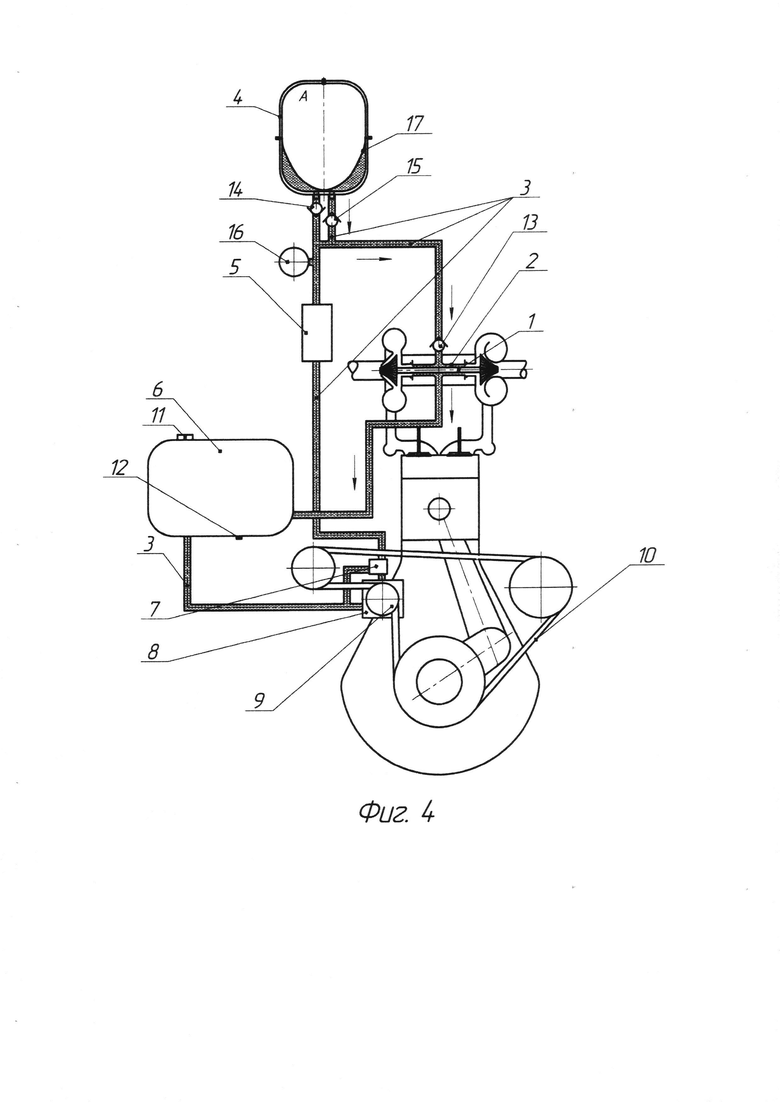

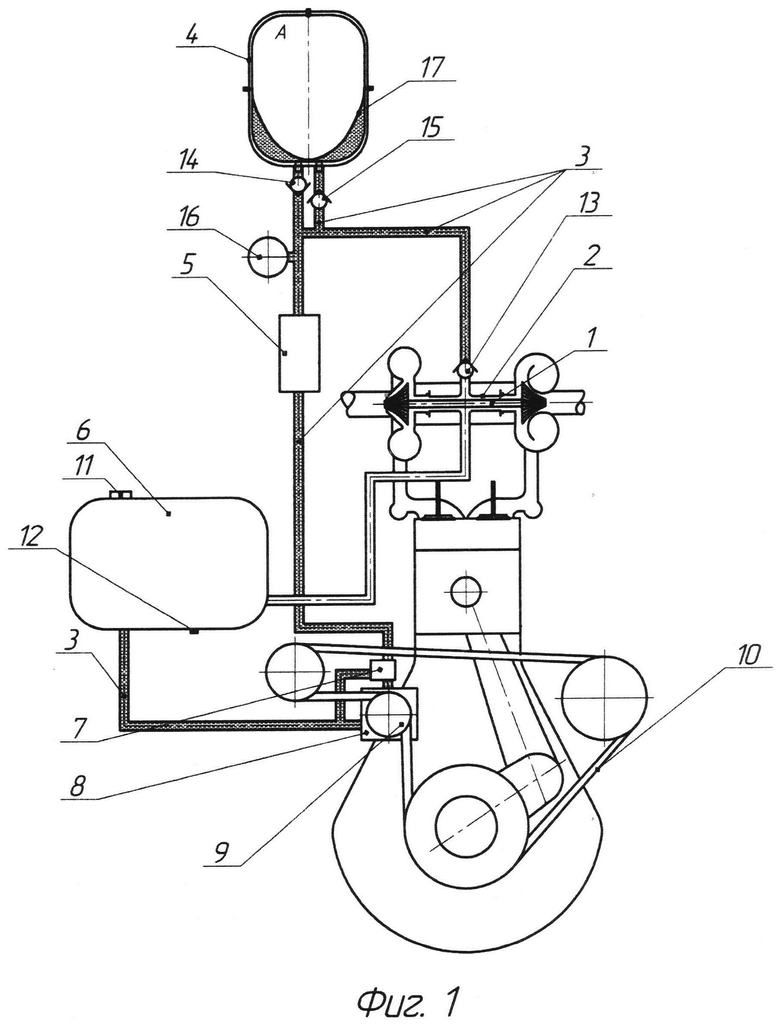

Индивидуальная система смазки подшипникового узла турбокомпрессора двигателя внутреннего сгорания поясняется чертежом (Фиг. 1, 2, 3, 4):

фиг 1. - схема системы смазки подшипникового узла турбокомпрессора перед запуском ДВС;

фиг 2. - схема системы смазки подшипникового узла турбокомпрессора при запуске ДВС при нарастании давления масла;

фиг 3. - схема системы смазки подшипникового узла турбокомпрессора после запуска ДВС при штатном давлении масла;

фиг 4. - схема системы смазки подшипникового узла турбокомпрессора после остановки ДВС.

Позициями на чертеже обозначены: 1 - вал турбокомпрессора; 2 - подшипник турбокомпрессора; 3 - система трубопроводов; 4 - гидроаккумулятор; 5 - масляный фильтр; 6 - бак; 7 - перепускной клапан; 8 - масляный насос; 9 - шкив масленого насоса; 10 - ремень привода масленого насоса; 11 - заливная горловина бака; 12 - сливная пробка бака; 13, 14, 15 - обратные клапаны; 16 - датчик давления; 17 - мембрана гидроаккумулятора.

Система смазки турбокомпрессора двигателя внутреннего сгорания представляет собой масляную магистраль, проходящую через подшипник 2 турбокомпрессора и включающую связанные между собой системой трубопроводов 3, масляный насос 8 со шкивом 9, закреплен на двигателе вместо натяжного устройства ремня привода генератора и водяного насоса и приводится во вращение от шкива масленого насоса 9, к шкиву вращение подается посредством ремня 10, снабжен перепускным клапаном 7, баком 6 для заполнения маслом, масляным фильтром тонкой очистки 5, предусмотренный в системе для очистки масла от загрязнений, появляющихся в процессе эксплуатации, гидроаккумулятором 4, для обеспечения смазочным материалом после остановки двигателя, обратными клапанами 13, 14, 15, предусмотренные для слаженной работы системы смазки. Бак 6 снабжен заливной горловиной 11 и сливной пробкой 12. В трубопроводе после фильтра установлен датчик давления масла 16.

Система смазки турбокомпрессора ДВС работает следующим образом.

До запуска двигателя внутреннего сгорания (Фиг. 1) обратные клапаны 13, 14, 15 закрыты, в связи с этим в системе трубопроводов имеется масло, гидроаккумулятор 4 разряжен. При запуске двигателя внутреннего сгорания (Фиг. 2) от шкива двигателя, посредством ремня 10, вращение передаться на шкив 9 масленого насоса 8. Масло под давлением, регулируемым с помощью перепускного клапана 7, начинает поступать по трубопроводам 3 из бака 6, масляный фильтр 5 через обратный клапан 13 в подшипниковый узел турбокомпрессора 2. Поскольку конструктивно предусмотрен обратный клапан 13, обеспечивающее постоянное наличие смазочного материала в системе смазки подшипникового узла, масло начинает подаваться в подшипник 2 в момент начала вращения шкива масленого насоса 9. Затем масло возвращается в бак 6. После повышения давления в магистрали (Фиг. 3), смазочный материал через обратный клапан 14 начинает поступать в гидроаккумулятор, тем самым обеспечивается его заряд, при этом давление воздуха в камере А гидроаккумулятора 4 повышается. После остановки двигателя (Фиг. 4), а значит и масленого насоса 8, давление в масленой магистрали снижается, под давлением масла, создаваемым давлением воздуха в камере А гидроаккумулятора 4, открывается обратный клапан 15, масло начинает подаваться из гидроаккумулятора 4 в подшипниковый узел турбокомпрессора 2 до полной остановки вала 1. Объем масла в баке 6 выбирают из условия обеспечения подачи масла для безаварийной работы турбокомпрессора и заряда гидроаккумулятора 4(10 литров).

Таким образом, предлагаемая система смазки турбокомпрессора ДВС работает независимо от главной системы смазки ДВС и позволяет смазывать трущиеся поверхности деталей турбокомпрессора уже во время запуска двигателя автомобиля, что обеспечивает нормальную работу сопряжений в пусковой момент, в процессе работы и после остановки ДВС. После остановки ДВС, вращающиеся по инерции детали турбины будут продолжать смазываться маслом до их полной остановки от гидроаккумулятора.

Кроме того, заявляемое техническое решение дает возможность применять специальные турбинные масла синтетического происхождения, не склонные к коксованию, обладающие более высокой устойчивостью при работе с высокими температурами и возможностью приспосабливаться к меняющимся в процессе работы условиям эксплуатации, что повышает долговечность работы турбокомпрессора.

Список использованной литературы

1. Авторское свидетельство СССР №1312197, МПК: F01M 5/00, 1/06, Система смазки двигателя внутреннего сгорания с турбокомпрессором / И.П. Богодяж, заявл. 18.06.1985, опубл. 23.05.87.

2. Патент Франции №2646225, МПК: F16N 7/14; F02C 7/06; F01M 1/02, 9/00 Смазочное устройство подшипников турбонагнетателя / Э. Голденберг, заявл. 25.04.1989, опубл. 26.10.1990.

3. Патент на полезную модель РФ №93462, F01M 5/00. Система смазки турбокомпрессора двигателя внутреннего сгорания / А.С Денисов, А.Р. Асоян, А.С. Синягин, заявл. 17.12.2009, опубл. 27.04.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автономная система смазки турбокомпрессора двигателя внутреннего сгорания | 2023 |

|

RU2815749C1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2518309C1 |

| Система турбокомпрессора двигателя внутреннего сгорания | 2022 |

|

RU2793640C1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2592091C2 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2560972C2 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2217607C2 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592092C1 |

| ТЕРМОРЕГУЛИРУЕМАЯ СИСТЕМА СМАЗКИ ДВС | 2001 |

|

RU2227214C2 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592090C1 |

| Система смазки двигателя внутреннего сгорания | 2022 |

|

RU2796181C1 |

Изобретение относится к двигателестроению, в частности к системам смазки машин и двигателей под давлением, и может быть использовано для смазки подшипникового узла турбокомпрессора, устанавливаемого на двигателях внутреннего сгорания (ДВС). Задачей данного изобретения является повышение надежности работы турбокомпрессора. Индивидуальная система смазки подшипникового узла турбокомпрессора двигателя внутреннего сгорания автомобиля выполнена автономной и включает масляную магистраль, содержащую масляный насос, бак для заполнения маслом, гидроаккумулятор, масляный фильтр, расположенный между масляным насосом и гидроаккумулятором, датчик давления, расположенный после фильтра. При этом масляный насос со шкивом закреплен на двигателе вместо натяжного устройства ремня привода генератора и водяного насоса и приводится во вращение от ремня, снабжен перепускным клапаном. 4 ил.

Система смазки подшипникового узла турбокомпрессора двигателя внутреннего сгорания автомобиля, включающая масляную магистраль, выполненную в виде замкнутого контура и содержащую масляный насос, масляный фильтр и бак для масла, отличающаяся тем, что масляная магистраль содержит гидроаккумулятор, масляный фильтр, расположенный между масляным насосом и гидроаккумулятором, датчик давления масла, расположенный между масляным фильтром и подшипниковым узлом турбокомпрессора, масляный насос снабжен перепускным клапаном и закреплен на двигателе вместо натяжного устройства ремня привода генератора и водяного насоса, приводится во вращение от шкива масляного насоса, к шкиву вращение подается посредством приводного ремня.

| Устройство для предпусковой смазки турбокомпрессора двигателя внутреннего сгорания | 1981 |

|

SU979661A1 |

| RU 2001126711 A, 10.06.2003 | |||

| Устройство для отделения литников и прибылей от стальных отливок | 1959 |

|

SU130644A1 |

| US 20030097872 A1, 29.05.2003 | |||

| JP 5239490 A, 17.09.1993. | |||

Авторы

Даты

2019-09-02—Публикация

2019-03-11—Подача