Изобретение относится к системам смазки двигателей, в частности к системам смазки под давлением, и предназначено для смазки элементов турбокомпрессора дизельных двигателей.

Известно устройство для решения этой проблемы, патент РФ на полезную модель №69159 МПК F01M 1/08 (2006. 01), содержащее турбокомпрессор, гидроаккумулятор масла, подключенный входным каналом через обратный клапан к главной масляной магистрали двигателя внутреннего сгорания (ДВС), а выходным - через жиклер к подшипнику турбокомпрессора, электрический питаемый от замка зажигания блок управления, подключенный к датчикам температуры и давления масла в масляной магистрали и к возвратно-подвижному соленоиду, воздействующему на последовательный жиклеру сливной клапан, а в масляном гидроаккумуляторе установлен поршень, подпружиненно воздействующий на масло в гидроаккумуляторе.

Недостаток этого устройства заключается в невозможности регулирования температуры смазочного масла в зависимости от нагрузки ДВС перед его остановкой и, как следствие, недостаточное охлаждение деталей турбокомпрессора (ТКР), что приводит к коксованию остатков смазочного масла. Так как режим работы турбокомпрессоров автотракторных двигателей внутреннего сгорания отличается высокой напряженностью, при работе двигателя турбокомпрессор подвергается значительному тепловому воздействию: температура деталей газовой турбины достигает 700°C, а температура деталей воздушного компрессора имеет температуру порядка 100°C, наряду с этим турбокомпрессор подвергается значительному динамическому воздействию, так как ротор имеет рабочую частоту вращения порядка 170000 мин-1 и выше.

При останове двигателя прекращается работа штатного насоса смазочной системы, давление в главной масляной магистрали и соответственно в подключенном к ней турбокомпрессору практически мгновенно становится равным нулю, в то же время ротор турбокомпрессора продолжает вращаться с высокой частотой, при этом емкость гидроаккумулятора ограничена и возможен режим работы турбокомпрессора без смазки и охлаждения, что вызывает его ускоренный износ в режиме сухого трения, локальный перегрев деталей турбокомпрессора, их коробление, растрескивание, а также закоксовывание остатков смазочного масла.

По совокупности сходных существенных признаков за прототип заявляемого технического решения принята система смазки турбокомпрессора ДВС по патенту на изобретение №2518309 (патент РФ МПК F01M 1/00, опубликованный 10.06.14). Известная система содержит главную масляную магистраль, напорный трубопровод, связывающий магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным поршнем, подключенный входным патрубком через тройники и обратный трубопровод к главной масляной магистрали, а через тройник выходным патрубком с напорным трубопроводом, между турбокомпрессором и двигателем внутреннего сгорания в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок двигателя внутреннего сгорания, установлено тормозное устройство с поворотной заслонкой, привод которого осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага.

Недостаток известной системы заключается в том, что работа турбокомпрессора отличается большой теплонапряженностью и при долгой работе двигателя под нагрузкой температура деталей турбокомпрессора существенно повышается и объема масла, находящегося в гидроаккумуляторе при остановке двигателя, может не хватить для снижения температуры деталей до безопасных пределов. Все вышеперечисленные факторы могут привести к закоксовыванию остатков смазочного масла в масляных каналах турбокомпрессора и за короткое время вызвать отказ турбокомпрессора.

Задачей изобретения является повышение эксплуатационной надежности турбокомпрессора, увеличение срока его службы за счет понижения температуры деталей турбины после остановки ДВС и исключения явления закоксовывания остатков смазочного масла в каналах системы смазки турбокомпрессора.

Задача решается тем, что система смазки турбокомпрессора двигателя внутреннего сгорания, содержащая главную масляную магистраль, напорный трубопровод, связывающий магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным при помощи пружины поршнем, подключенный входным трубопроводом через тройник, обратный клапан и трубопровод к главной масляной магистрали, между насосным колесом турбокомпрессора и двигателем внутреннего сгорания в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок двигателя внутреннего сгорания, установлено тормозное устройство с поворотной заслонкой, привод которой осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага, в отличие от прототипа, установлен электронный блок управления, соединенный с аккумулятором через замок зажигания и реле управления, расположенные в кабине автотракторного средства; для дополнительного охлаждения подшипника турбокомпрессора установлен масляный радиатор, соединенный через золотниковое устройство, включающее золотник и шаговый двигатель, с напорным трубопроводом системы; гидроаккумулятор соединен через регулятор давления с первичным трубопроводом системы, а вторичным трубопроводом - с электромагнитной форсункой, установленной на корпусе турбокомпрессора, подключенной к электронному блоку управления и служащей для подвода масла к подшипнику в режиме выбега турбокомпрессора при остановке двигателя; на выходе из подшипника турбокомпрессора установлен выходной датчик температуры масла, соединенный с электронным блоком управления; для промежуточного охлаждения воздуха системы установлен интеркуллер, соединенный входным патрубком с воздушным патрубком, в котором расположена заслонка с шаговым двигателем и датчиком поворота, соединенными с электронным блоком управления, а выходным патрубком - с всасывающим патрубком системы; между воздухоочистителем и насосным колесом турбокомпрессора установлены датчики расхода и температуры воздуха, также соединенные с электронным блоком управления; для подачи охлажденного воздуха в режиме выбега к турбинному колесу турбокомпрессора воздушный и выпускной патрубки системы соединены обходным патрубком; кроме того, система снабжена: контрольной лампой неисправностей, соединенной с электронным блоком управления, расположенной в кабине автотракторного средства; датчиком оборотов турбокомпрессора, установленным на корпусе турбокомпрессора, диагностическим разъемом, предназначенным для диагностирования турбокомпрессора и его элементов, датчиком положения коленчатого вала, установленным на картере двигателя; все датчики соединены с электронным блоком управления. Тормозное устройство в своей конструкции имеет две поворотные заслонки, расположенные одна во всасывающем, а вторая - в выхлопном патрубках, привод которых осуществляется от главной масляной магистрали с помощью двух гидроцилиндров и двух подпружиненных рычагов.

По имеющимся у авторов сведениям новая совокупность признаков в системе смазки турбокомпрессора двигателя внутреннего сгорания с электронной системой управления, масляным радиатором для дополнительного охлаждения подшипника турбокомпрессора, интеркуллером для промежуточного охлаждения воздуха системы, позволяющая повысить эксплуатационную надежность подшипников турбокомпрессора и увеличивающая срок его службы, не известна и не следует явным образом из уровня техники.

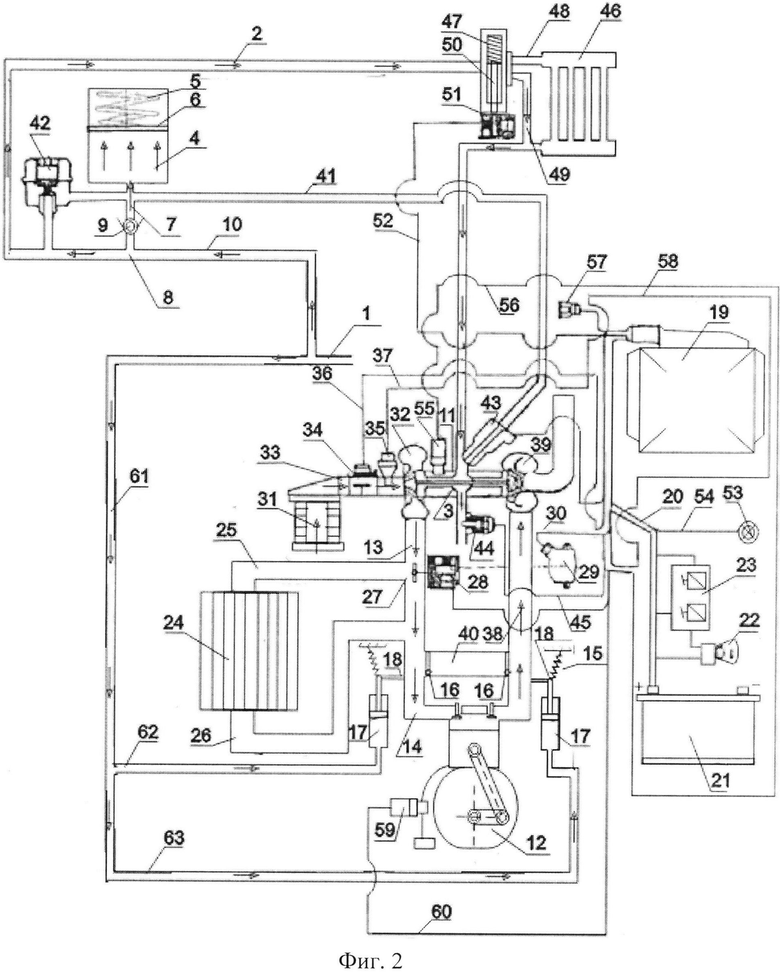

На фиг. 1 представлена схема системы смазки турбокомпрессора двигателя внутреннего сгорания.

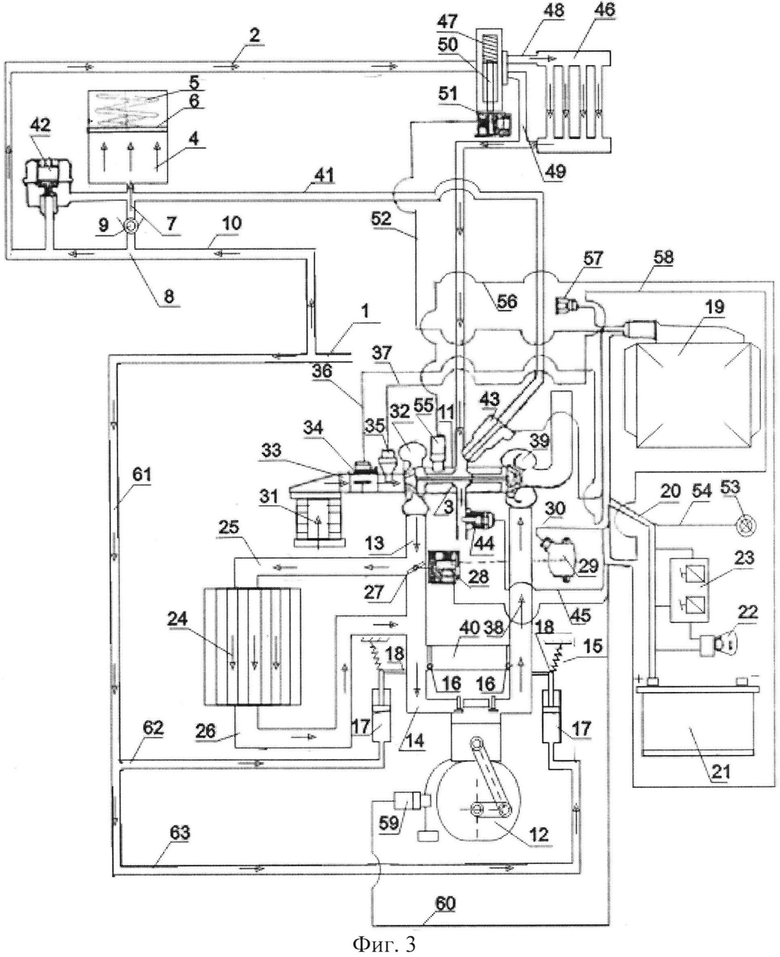

На фиг. 2 представлена схема системы смазки турбокомпрессора двигателя внутреннего сгорания при запуске или штатной работе.

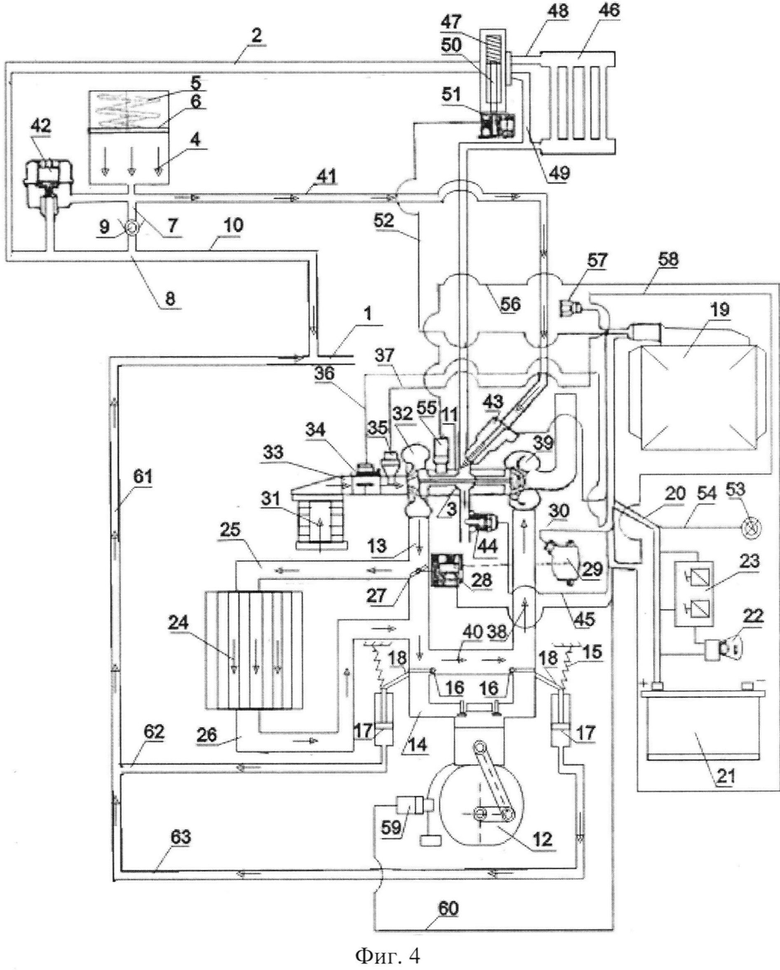

На фиг. 3 представлена схема системы смазки турбокомпрессора двигателя внутреннего сгорания при работе на повышенных нагрузках.

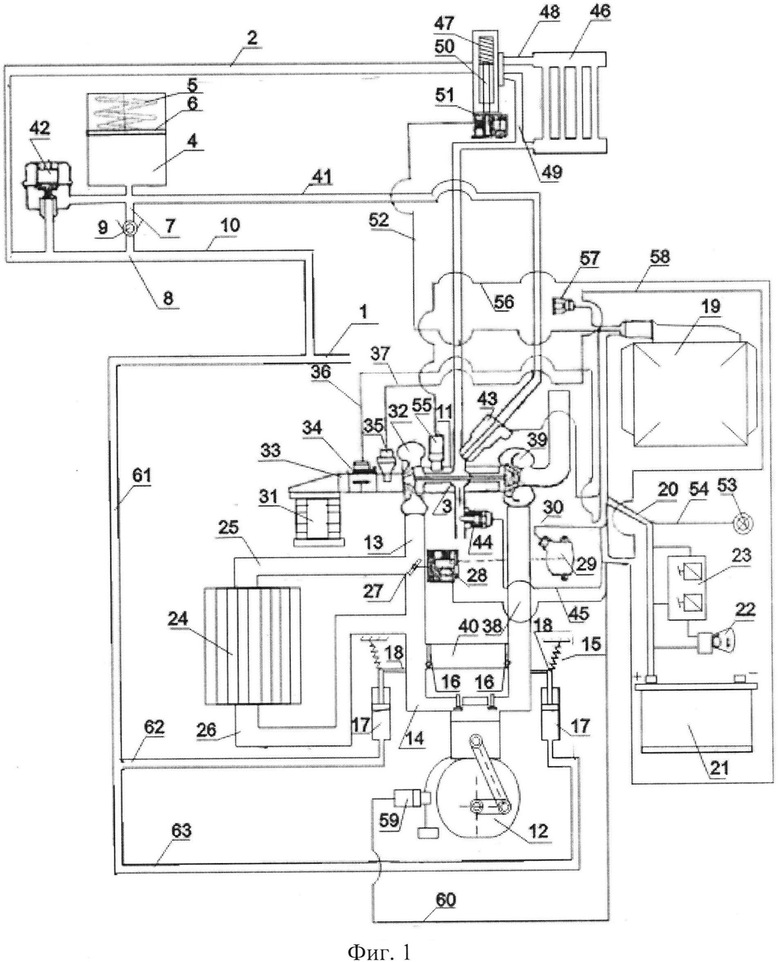

На фиг. 4 представлена схема системы смазки турбокомпрессора двигателя внутреннего сгорания при внезапной или аварийной остановке.

Система смазки турбокомпрессора двигателя внутреннего сгорания (Фиг. 1) содержит главную масляную магистраль 1, напорный трубопровод 2, связывающий магистраль с подшипником 3 турбокомпрессора, гидроаккумулятор 4 с подпружиненным при помощи пружины 5 поршнем 6, подключенный входным трубопроводом 7 через тройник 8, обратный клапан 9 и первичный трубопровод 10 к главной масляной магистрали 1. Между турбокомпрессором 11 и двигателем внутреннего сгорания 12 в воздушном патрубке 13, соединяющем турбокомпрессор 11 и всасывающий патрубок 14 двигателя внутреннего сгорания 12, установлено тормозное устройство 15 с поворотными заслонками 16, привод которого осуществляется от главной масляной магистрали с помощью гидроцилиндров 17 и подпружиненных рычагов 18.

Отличительные особенности заявляемой системы:

Для управления системой смазки используется электронный блок управления 19, соединенный при помощи проводки 20 с аккумулятором 21 через замок зажигания 22 с реле управления 23, расположенные в кабине автотракторного средства.

Между воздушным патрубком 13 и всасывающим патрубком 14 установлен интеркуллер 24 для промежуточного охлаждения воздуха, подсоединенный входным патрубком 25 к воздушному патрубку 13 и выходным патрубком 26 к всасывающему патрубку 14. В воздушном патрубке 13 расположена заслонка 27, поворот которой осуществляет шаговый двигатель 28, а угол поворота заслонки 27 отслеживается датчиком 29 поворота заслонки, которые посредством проводки 30 соединены с электронным блоком управления 19.

Между воздухоочистителем 31 и насосным колесом 32 турбокомпрессора 11 в соединительном патрубке 33 установлены датчик 34 расхода воздуха и датчик 35 температуры воздуха, соединенные проводкой 36 и 37 с электронным блоком управления 19.

Между воздушным патрубком 13 и выпускным патрубком 38 по пути следования к турбинному колесу 39 турбокомпрессора 11 установлен обходной патрубок 40, предназначенный для подачи охлажденного воздуха в режиме выбега к турбинному колесу 39 турбокомпрессора 11.

На корпусе турбокомпрессора 11 установлена электромагнитная форсунка 43, соединенная посредством трубопровода 41 с гидроаккумулятором 4 и служащая для подвода масла к подшипнику 3 турбокомпрессора 11 в режиме выбега турбокомпрессора 11 при остановке двигателя внутреннего сгорания 12.

Между первичным трубопроводом 10 и трубопроводом 41 электромагнитной форсунки 43 установлен регулятор давления 42, служащий для регулирования давления в гидроаккумуляторе 4.

На выходе из подшипника 3 турбокомпрессора 11 установлен выходной датчик 44 температуры масла, соединенный посредством проводки 45 с электронным блоком управления 19.

Между напорным трубопроводом 2 и масляным радиатором 46 установлено золотниковое устройство 47, соединенное с масляным радиатором 46 посредством входного трубопровода 48 и обходного трубопровода 49. Золотниковое устройство 47 состоит из золотника 50 и шагового двигателя 51, соединенного проводкой 52 с электронным блоком управления 19.

В кабине автотракторного средства установлена контрольная лампа 53 неисправностей, подсоединенная при помощи проводки 54 к электронному блоку управления 19.

На корпусе турбокомпрессора 11 установлен датчик 55 оборотов турбокомпрессора, который посредством проводки 56 связан с электронным блоком управления 19.

В кабине автотракторного средства или под его капотом установлен диагностический разъем 57, соединенный проводкой 58 с электронным блоком управления 19 и предназначенный для диагностирования турбокомпрессора 11 и его элементов.

На картере двигателя внутреннего сгорания 12 установлен датчик 59 положения коленчатого вала, соединенный проводкой 60 с электронным блоком управления 19 для определения значения частоты вращения коленчатого вала.

Тормозное устройство 15 в своей конструкции имеет две поворотные заслонки 16, расположенные одна во всасывающем 14, а вторая в выхлопном патрубках, привод которых осуществляется от главной масляной магистрали через напорную магистраль 61 тормозного устройства и первичную магистраль 62, и вторичную магистраль 63 с помощью двух гидроцилиндров 17 и двух подпружиненных рычагов 18.

Система работает следующим образом. При запуске двигателя внутреннего сгорания 12 и штатной его работе (Фиг. 2) масло под давлением из главной масляной магистрали 1 поступает через первичный трубопровод 10, тройник 8, обратный клапан 9, входной трубопровод 7 в масляный гидроаккумулятор 4, воздействуя на поршень 6 и сжимая пружину 5 до достижения величины рабочего давления. Одновременно масло из первичного трубопровода 10 поступает в напорный трубопровод 2 к золотниковому устройству 47, золотник 50 которого в штатном режиме работы двигателя внутреннего сгорания 12 находится в таком положении, в котором масло подается в обходной трубопровод 49, минуя масляный радиатор 46, к подшипнику 3 турбокомпрессора 11. Золотник 50 перемещается при помощи шагового двигателя 51, соединенного проводкой 52 с электронным блоком управления 19. Масло в гидроаккумуляторе 4 при работе двигателя внутреннего сгорания 12 находится под избыточным давлением, регулируемым с помощью регулятора давления 42, который при повышении давления масла в гидроаккумуляторе 4 при его нагреве перепускает часть масла в первичный трубопровод 10, тем самым предотвращая повреждение гидроаккумулятора 4.

Одновременно с этим масло из главной масляной магистрали 1 поступает в напорную магистраль 61 тормозного устройства и далее в первичную магистраль 62, и вторичную магистраль 63 и поступает в гидроцилиндры 17, перемещая их поршни, которые, воздействуя на рычаги 18, поворачивают заслонки 16 и тем самым открывают всасывающий патрубок 14 для подачи воздуха.

При запуске и штатной работе двигателя внутреннего сгорания 12 его отработавшими газами, поступающими по выпускному патрубку 38, приводится во вращение турбинное колесо 39 турбокомпрессора 11. При этом совместно с турбинным колесом 39 турбокомпрессора 11 вращается и насосное колесо 32 турбокомпрессора 11. Воздух, нагнетаемый насосным колесом 32 турбокомпрессора 11, поступает в воздухоочиститель 31, соединительный патрубок 33, проходит последовательно датчик 34 расхода воздуха и датчик 35 температуры воздуха. Параметры расхода воздуха и его температура измеряются датчиком 34 расхода воздуха и датчиком 35 температуры воздуха и посредством проводки 36 и 37 передаются электронному блоку управления 19. Далее воздух попадает в воздушный патрубок 13, в котором располагается заслонка 27. При запуске двигателя внутреннего сгорания 12 и его штатной работе заслонка 27 открыта и сжатый воздух, нагнетаемый насосным колесом 32 турбокомпрессора 11, поступает во всасывающий патрубок 14 и в цилиндры двигателя внутреннего сгорания 12.

Привод заслонки 27 осуществляется шаговым электродвигателем 28 по сигналу электронного блока управления 19, а ее положение отслеживается датчиком 29 поворота заслонки и также корректируется электронным блоком управления 19. От датчика 34 расхода воздуха и датчика 35 температуры воздуха сигналы поступают по проводке 36 и 37 к электронному блоку управления 19. После обработки этих сигналов (по заданному алгоритму) в соответствии с режимом работы двигателя внутреннего сгорания 12 электронный блок управления 19 выдает управляющие импульсы необходимой длительности для работы шагового двигателя 28. Поворот заслонки 27 корректируется электронным блоком управления 19 в зависимости от ее положения на основании сигналов датчика 29 поворота заслонки, а также датчика 35 температуры воздуха.

Масло, проходящее через подшипник 3 турбокомпрессора 11, попадает на выходной датчик 44 температуры масла, установленный в сливной масляной магистрали, и сигнал от него по проводке 45 поступает в электронный блок управления 19, который выдает управляющие импульсы для перемещения золотника 50 золотникового устройства 47.

При работе двигателя внутреннего сгорания 12 в диапазоне больших нагрузок (Фиг. 3) выходной датчик 44 температуры масла фиксирует значительное повышение его температуры в сливной масляной магистрали. При этом сигнал от него по проводке 45 поступает в электронный блок управления 19, который выдает управляющие импульсы для перемещения золотника 50 золотникового устройства 47, тем самым направляя поток смазочного масла через масляный радиатор 46, где масло охлаждается и охлажденное поступает к подшипнику 3 турбокомпрессора 11.

Воздух, нагнетаемый насосным колесом 32 турбокомпрессора 11, поступает в воздухоочиститель 31, соединительный патрубок 33, проходит последовательно датчик 34 расхода воздуха и датчик 35 температуры воздуха. Далее воздух попадает в воздушный патрубок 13, в котором заслонка 27 закрывается и обеспечивает подачу воздуха во входной патрубок 25, интеркуллер 24, где охлаждается и далее поступает через выходной патрубок 26 во всасывающий патрубок 14 и в цилиндры двигателя внутреннего сгорания 12.

При внезапной или аварийной остановке двигателя внутреннего сгорания 12 (Фиг. 4) давление масла, подаваемого в главную масляную магистраль 1, снижается до нуля. Одновременно с этим давление исчезает в напорной магистрали 61 тормозного устройства, в первичной магистрали 62 и вторичной магистрали 63. Гидроцилиндры 17 при отсутствии давления под воздействием внутренних пружин через рычаги 18 поворачивают заслонки 16, перекрывая всасывающий патрубок 14 и выхлопной патрубок двигателя внутреннего сгорания 12, направляя сжатый воздух из насосного колеса 32 турбокомпрессора 11 через входной патрубок 25 в интеркуллер 24, в котором воздух охлаждается и через выходной патрубок 26 по обходному патрубку 40 и выпускному патрубку 38 поступает на охлаждение турбинного колеса 39 турбокомпрессора 11. Интенсивность и длительность охлаждения и смазки турбокомпрессора 11 во время выбега его ротора задается электронным блоком управления 19 по сигналам датчика 34 расхода воздуха, датчика 35 температуры воздуха, датчика 29 поворота заслонки, выходного датчика 44 температуры масла, датчика 59 положения коленчатого вала, датчика 55 оборотов турбокомпрессора 11.

При остановке двигателя внутреннего сгорания 12 по сигналу датчиков 59 и 55 положения коленчатого вала и оборотов турбокомпрессора 11 электромагнитная форсунка 43 открывается и продолжает смазывать и охлаждать подшипник 3 турбокомпрессора 11. Фиксируя температуру масла, выходящего из подшипника 3 турбокомпрессора 11, положение заслонки 27 и других датчиков, электронный блок управления 19 посылает управляющие сигналы на исполнительные элементы (шаговый электродвигатель 28, шаговый электродвигатель 51, электромагнитную форсунку 43). Анализ качества охлаждения подшипника 3 турбокомпрессора 11 электронный блок управления 19 производит по сигналу обратной связи - от выходного датчика 44 температуры масла. Для контроля работы системы управления имеется контрольная лампа 53 неисправностей и диагностический разъем 57, соединенные посредством проводки 54 и 58 с электронным блоком управления 19. Питание всех электронных устройств осуществляется от аккумулятора 21 через замок зажигания 22 с реле управления 23.

Данная конструкция системы позволяет регулировать температуру воздуха для дополнительного охлаждения турбины турбокомпрессора в зависимости от температуры наружного воздуха после остановки двигателя внутреннего сгорания и работе турбокомпрессора в режиме выбега ротора, а также изменять температуру масла, поступающего на смазку и охлаждение подшипника турбокомпрессора, что позволяет избежать теплового удара и, как следствие, поломки деталей турбины турбокомпрессора.

Предлагаемая система смазки турбокомпрессора ДВС проявляет свой результат в виде исключения возникновения закоксовывания остатков смазочного масла в каналах системы смазки турбокомпрессора при внезапной (аварийной под нагрузкой) остановке двигателя внутреннего сгорания в режиме выбега ротора турбокомпрессора, и заключается в регулируемой подаче (по объему, времени и температуре) масла в подшипник турбокомпрессора, а также регулируемую (по температуре) подачу на вход турбинного колеса турбокомпрессора, сжатого насосным колесом турбокомпрессора воздуха, что приводит к снижению температуры деталей турбины, имеющих температуру 600-700°C, при этом повышается эксплуатационная надежность подшипников, ротора, корпуса и турбокомпрессора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592090C1 |

| Система турбокомпрессора двигателя внутреннего сгорания | 2022 |

|

RU2793640C1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2518309C1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2592091C2 |

| Автономная система смазки турбокомпрессора двигателя внутреннего сгорания | 2023 |

|

RU2815749C1 |

| ИНДИВИДУАЛЬНАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВОГО УЗЛА ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2698995C1 |

| Система смазки двигателя внутреннего сгорания с турбокомпрессором | 1985 |

|

SU1312197A1 |

| Система смазки двигателя внутреннего сгорания | 2022 |

|

RU2796181C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СВОБОДНОЙ ТУРБИНОЙ | 2004 |

|

RU2277175C1 |

| Двигатель внутреннего сгорания | 1980 |

|

SU918466A1 |

Изобретение относится к системам смазки двигателей. Система смазки турбокомпрессора двигателя внутреннего сгорания, содержащая главную масляную магистраль, напорный трубопровод, связывающий магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным при помощи пружины поршнем, подключенный входным трубопроводом через тройник, обратный клапан и трубопровод к главной масляной магистрали. Между насосным колесом турбокомпрессора и двигателем внутреннего сгорания в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок двигателя внутреннего сгорания, установлено тормозное устройство с поворотной заслонкой, привод которой осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага. Установлен электронный блок управления, соединенный с аккумулятором через замок зажигания и реле управления, расположенные в кабине автотракторного средства. Для дополнительного охлаждения подшипника турбокомпрессора установлен масляный радиатор, соединенный через золотниковое устройство, включающее золотник и шаговый двигатель с напорным трубопроводом системы. Гидроаккумулятор соединен через регулятор давления с первичным трубопроводом системы, а вторичным трубопроводом - с электромагнитной форсункой, установленной на корпусе турбокомпрессора, подключенной к электронному блоку управления и служащей для подвода масла к подшипнику в режиме выбега турбокомпрессора при остановке двигателя. На выходе из подшипника турбокомпрессора установлен выходной датчик температуры масла, соединенный с электронным блоком управления. Для промежуточного охлаждения воздуха системы установлен интеркуллер, соединенный входным патрубком - с воздушным патрубком, в котором расположена заслонка с шаговым двигателем и датчиком поворота, соединенными с электронным блоком управления, выходным патрубком - с всасывающим патрубком системы. Между воздухоочистителем и насосным колесом турбокомпрессора установлены датчики расхода и температуры воздуха, также соединенные с электронным блоком управления. Для подачи охлажденного воздуха в режиме выбега к турбинному колесу турбокомпрессора воздушный и выпускной патрубки системы соединены обходным патрубком. Кроме того, система снабжена: контрольной лампой неисправностей, соединенной с электронным блоком управления, установленной в кабине автотракторного средства, датчиком оборотов турбокомпрессора, установленным на корпусе турбокомпрессора, диагностическим разъемом, предназначенным для диагностирования турбокомпрессора и его элементов, датчиком положения коленчатого вала, установленным на картере двигателя; все датчики соединены с электронным блоком управления. Тормозное устройство содержит две поворотные заслонки расположенные одна во всасывающем, а вторая в выхлопном патрубках, привод которых осуществляется от главной масляной магистрали с помощью двух гидроцилиндров и двух подпружиненных рычагов. Изобретение обеспечивает повышение эксплуатационной надежности подшипников турбокомпрессора и увеличение срока их службы. 1 з.п. ф-лы, 4 ил.

1. Система смазки турбокомпрессора двигателя внутреннего сгорания, содержащая главную масляную магистраль, напорный трубопровод, связывающий магистраль с подшипником турбокомпрессора, гидроаккумулятор с подпружиненным при помощи пружины поршнем, подключенный входным трубопроводом через тройник, обратный клапан и трубопровод к главной масляной магистрали, между насосным колесом турбокомпрессора и двигателем внутреннего сгорания в воздушном патрубке, соединяющем турбокомпрессор и всасывающий патрубок двигателя внутреннего сгорания, установлено тормозное устройство с поворотной заслонкой, привод которой осуществляется от главной масляной магистрали с помощью гидроцилиндра и подпружиненного рычага, отличающаяся тем, что установлен электронный блок управления, соединенный с аккумулятором через замок зажигания и реле управления, расположенные в кабине автотракторного средства; для дополнительного охлаждения подшипника турбокомпрессора установлен масляный радиатор, соединенный через золотниковое устройство, включающее золотник и шаговый двигатель, с напорным трубопроводом системы; гидроаккумулятор соединен через регулятор давления с первичным трубопроводом системы, а вторичным трубопроводом - с электромагнитной форсункой, установленной на корпусе турбокомпрессора, подключенной к электронному блоку управления и служащей для подвода масла к подшипнику в режиме выбега турбокомпрессора при остановке двигателя; на выходе из подшипника турбокомпрессора установлен выходной датчик температуры масла, соединенный с электронным блоком управления; для промежуточного охлаждения воздуха системы установлен интеркуллер, соединенный входным патрубком с воздушным патрубком, в котором расположена заслонка с шаговым двигателем и датчиком поворота, соединенные с электронным блоком управления, а выходным патрубком - с всасывающим патрубком системы; между воздухоочистителем и насосным колесом турбокомпрессора установлены датчики расхода и температуры воздуха, также соединенные с электронным блоком управления; для подачи охлажденного воздуха в режиме выбега к турбинному колесу турбокомпрессора воздушный и выпускной патрубки системы соединены обходным патрубком; кроме того, система снабжена: контрольной лампой неисправностей, соединенной с электронным блоком управления; датчиком оборотов турбокомпрессора, установленным на корпусе турбокомпрессора, диагностическим разъемом, предназначенным для диагностирования турбокомпрессора и его элементов, датчиком положения коленчатого вала, установленным на картере двигателя; все датчики соединены с электронным блоком управления.

2. Система по п. 1, отличающаяся тем, что тормозное устройство содержит две поворотные заслонки, расположенные одна во всасывающем, а вторая в выхлопном патрубках, привод которых осуществляется от главной масляной магистрали с помощью двух гидроцилиндров и двух подпружиненных рычагов.

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2518309C1 |

| Ультрафиолетовый микроскоп | 1955 |

|

SU115024A1 |

| Система смазки двигателя внутреннего сгорания с турбокомпрессором | 1986 |

|

SU1416719A1 |

| Прибор для измерения рыб | 1944 |

|

SU69159A2 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2017 |

|

RU2646225C1 |

| JP 2013019323 A, 31.01.2013. | |||

Авторы

Даты

2016-07-20—Публикация

2015-04-28—Подача