Изобретение относится к способам получения водных эпоксидных дисперсий, предназначенных для использования в качестве пленкообразующего компонента замасливателей для неорганических (стеклянных и базальтовых) и углеродных волокон, связующего для защитно-декоративных и противокоррозионных красок, грунтовок, водно-дисперсионных покрытий и т.д.

Известен способ получения эпоксидной эмульсии (патент РФ №2154081, C09D 163/02, C09D 5/02, Бюл. №22 от 10.08.2000), включающий совмещение эпоксидной смолы с эмульгатором неионогенного типа с гидрофильно-липофильным балансом (ГЛБ) 14-20 и/или анионным эмульгатором при 51-79°С с последующим порционным введением воды. В результате получаются однородные эмульсии, используемые для получения декоративно-защитных покрытий, грунтовок и т.д., обладающих высокой атмсферостойкостью и коррозионной стойкостью.

Недостатками предлагаемого способа является достаточно небольшой срок возможного хранения (3-6 мес) и преимущественно крупный размер частиц.

По технической сути и достигаемым результатам наиболее близким является способ получения водной эпоксидной эмульсии (патент РФ №2587091, C09D 5/02, C09D 163/00, C09D 163/02, Бюл. №16 от 10.06.2016, прототип) методом прямого эмульгирования эпоксидной низкомолекулярной смолы (жидкой) с эпоксидным вес-эквивалентом до 300 г/экв. в водном растворе поверхностно-активных веществ, содержащем эфир поликарбоксилата и сополимер этиленоксида и пропиленоксида, а также дополнительно кремнезоль.

Полученные эмульсии характеризуются стабильностью и коллоидно-химической устойчивостью, высокой дисперсностью - средний размер частиц от 0,2 до 0,6 мкм.

Недостатками предложенного способа являются:

- отсутствие возможности применения способа в процессе диспергирования средне- и высокомолекулярных смол с более высоким эпоксидным вес-эквивалентом;

- невозможность получения водных эмульсий со средним размером частиц более 0,6 мкм.

Размер частиц пленкообразователя влияет на повышение степени наноса замасливателя при изготовлении неорганических волокон. Волокна подвергаются существенным механическим воздействиям при производстве и дальнейшей переработке (слой пленкообразователя на волокне в данном случае обеспечивает защиту волокна от истирания), например, при трощении и изготовлении ассемблированных волокон с высокой линейной плотностью.

Задачей настоящего изобретения является устранение упомянутых недостатков. Технический результат-достижение оптимизации рецептурно-технологических параметров способа получения водных эпоксидных дисперсий, обеспечивающего получения диперсной фазы с размером частиц от 0,2 до 1,2 мкм и высокой коллоидно-химической устойчивостью полидисперсной системы в течении длительного времени (1-2 года) при хранения.

Технический результат достигается путем создания способа получения водной эпоксидной дисперсии методом прямого диспергирования эпоксидной смолы с эпоксидным вес-эквивалентом от 400 г/экв. до 2500 г/экв., предварительно переведенной в жидкое состояние путем нагрева выше температуры размягчения, в водном растворе поверхностно-активных веществ, выбранных из группы, состоящей из блок-сополимера этиленоксида и пропиленоксида и/или сополимера акрилового поликарбоксилатаа и полиэтиленгликоля при следующем соотношении основных компонентов (мас. ч.):

Способ обеспечивает получение стабильных при хранении водных дисперсий средне- и высокомолекулярных эпоксидных смол с регулируемыми в широком диапазоне сухим остатком, дисперсностью и вязкостью, обеспечивающими при нанесении на волокно формирование нелипких пленок.

Использование средне- и высокомолекулярных эпоксидных смол, оптимизированных режимов получения дисперсий и включение в ряд составов органического растворителя позволили получить пленкообразователи со средним размером частиц от 0,2 до 1,2 мкм.

Целесообразно в разогретую жидкую эпоксидную смолу вводить органический растворитель в количестве 5,0-25,0 мас. ч. на 100 мас. ч. эпоксидной смолы.

Органический растворитель обеспечивает смешение эпоксидной смолы с водным раствором поверхностно-активных веществ при более низких температурах (по сравнению с температурой их размягчения).

Предпочтительно для минимизации вредного воздействия на производственный персонал и исключения интенсивного испарения использовать органический растворитель с температурой кипения, превышающей температуру размягчения эпоксидной смолы не менее, чем на 30-40°С.

Причинно-следственная связь между совокупностью признаков изобретения и достигаемым техническим результатом заключается:

- во-первых, в том, что по сравнению с аналогом расширен диапазон используемых эпоксидных смол - в него включены среднемолекулярные и высокомолекулярные твердые эпоксидные смолы с более высоким эпоксидным вес-эквивалентном, в некоторые составы включен органический растворитель;

- во-вторых, для реализации способа получения дисперсий твердых и полутвердых смол (без или с минимальным содержанием органического растворителя) использована система нагрева и подачи высоковязких жидкостей, включающая обогреваемую плиту, насос и обогреваемые шланги или патрубок;

- в-третьих, введение органических растворителей с высокой температурой кипения в нагретые выше температуры размягчения смолы, делает возможным диспергирование высокомолекулярных эпоксидных смол в водном растворе ПАВ с образованием прямых стабильных дисперсий;

- в-четвертых, в том, что использование органического растворителя и эфира поликарбоксилата в качестве соэмульгатора позволяет регулировать рН получаемых продуктов в достаточно широком диапазоне и увеличивать их дисперсность и стабильность.

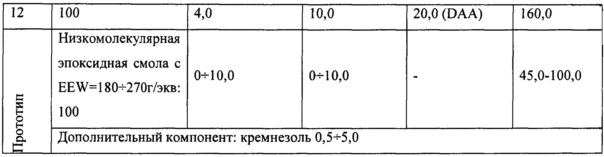

Сочетание всех существенных признаков изобретения и технологических режимов, приведенных в описанных ниже примерах, обеспечивает универсальность процесса приготовления стабильных дисперсий (на основе различных типов смол), характеризующихся широким диапазоном варьирования сухого остатка и вязкости, изменением среднего размера частиц от 200 нм до 1,2 мкм, изменением уровня рН от кислого до слабощелочного, обеспечивающих формирование на поверхности волокон нелипких пленок различной степени твердости (таблица 2).

Для получения водных дисперсий эпоксидных смол использовали следующие компоненты:

- в качестве основы (дисперсной фазы) - средне- и высокомолекулярные эпоксидные смолы с эпокси-эквивалентной молекулярной массой (EEW) примерно от 400 до 2000-2500 г/экв, например, российскую смолу под торговой маркой ЭД-8 от ФКП «Завод имени Я.М. Свердлова», импортные смолы под торговыми марками Epikote 1002, Epikote 1007 и др. от компании «Hexion Inc.» (ранее «Momentive», США), DER 671, DER 692 от «Olin» (ранее «Dow Chemical»), NPES-601, NPES-602, NPES-603, NPES-604, NPES-901, NPES-607, NPES-609 от компании «NanYa Plastics Corp.» (Тайвань), YD-011, YD-012 от «Kukdo Chemical)) (Южная Корея), CHS-Epoxy 211, CHS-Epoxy 112 от «Spolchemie» (Чехия) и др.;

- в качестве неионогенных поверхностно-активных веществ - блок-сополимер этиленоксида и пропиленоксида с содержанием полиоксиэтиленовых звеньев от 78 до 85 массовых % и ГЛБ выше 14,0, в качестве соэмульгатора - сополимер акрилового поликарбоксилата и полиэтиленгликоля под торговой маркой Ethacryl (производитель - «Coatex», Франция);

- в качестве органического растворителя - диацетоновый спирт (Diacetone alcohol - DAA), метиловый эфир пропиленгликоля (метоксипропанол) (propylene glycol methyl ether - PGME), пропиловый эфир этиленгликоля (2-пропоксиэтанол) (ethylene glycol propyl ether - EGPE). Введение органического растворителя позволяет: растворить полутвердые эпоксидные смолы и обеспечить их переработку при более низких температурах (по сравнению с температурой их размягчения); получить более тонко дисперсные системы (с меньшим средним размером частиц); обеспечить повышение технологичности процесса - в среднем время смешения компонентов при эмульгировании сокращается на 20-30%. Стабильные концентрированные дисперсии высокомолекулярных эпоксидных смол возможно получить описанным ниже способом только при использовании органического растворителя.

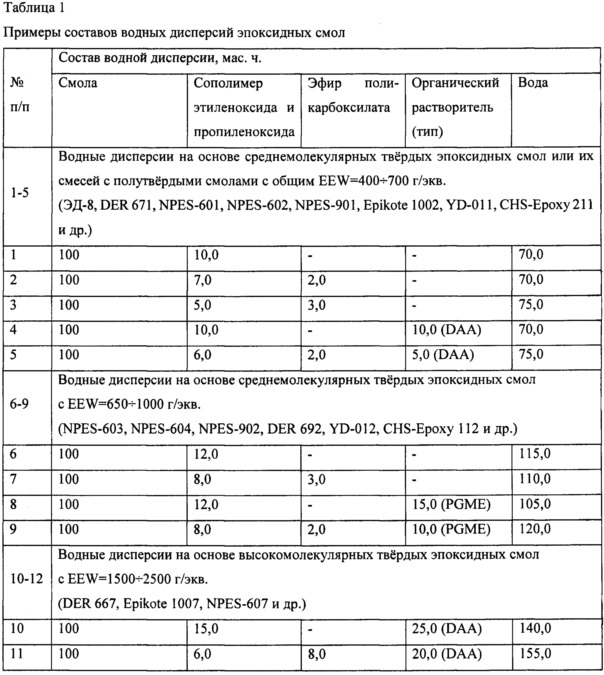

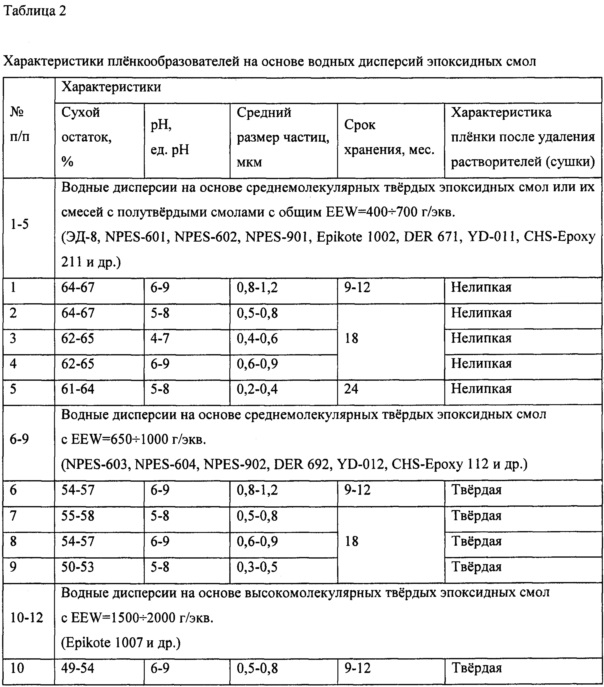

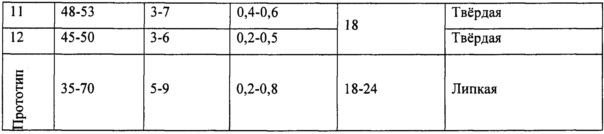

Примеры составов водных дисперсий приведены в таблице 1, а их характеристики - в таблице 2.

Примеры 1-9. Получение водных дисперсий среднемолекулярных твердых эпоксидных смол или их смесей с полутвердыми смолами с общим эпоксидным вес-эквивалентом (EEW), равным 400÷1000 г/экв.

Сначала готовится 20%-ный раствор основного ПАВ - блок-сополимера этиленоксида и пропиленоксида. При приготовлении раствора используется дистиллированная вода с температурой от +18 до +35°С (повышение температуры с +18÷+20°С до +30÷+40°С приводит к ускорению процесса растворения блок-сополимера этиленоксида и пропиленоксида в воде). В случае использования двух ПАВ (составы 2, 3, 5, 7, 9) сополимер акрилового поликарбоната и полиэтиленгликоля (эфир поликарбоксилата) вводится в 20%-ный раствор блок-сополимера этиленоксида и пропиленоксида.

В предварительно подготовленный раствор ПАВ при постоянном перемешивании дозируется эпоксидная смола с помощью системы подачи высокотемпературных материалов. Дозирование твердой смолы проводят при температуре выше температуры ее размягчения на 5-15°С (70÷110°С). Вязкость по Брукфильду эпоксидной смолы при дозировании составляет не более 25000 мПа×сек.

В случае наличия органического растворителя в рецептуре (составы 4, 5, 8, 9) он вводится в разогретую жидкую эпоксидную смолу. При введении органического растворителя в количестве до 10-15 масс. ч. на 100 масс. ч. смолы температура подаваемой смолы может быть снижена на 20-40° - до 40÷80°С.

Вязкость подаваемой смолы/раствора смолы определяется, в том числе и количеством вводимого растворителя (при наличии в составе), и временем термостатирования смолы. После загрузки эпоксидной смолы диспергирование осуществляется со скоростью 1000-4500 об/мин (окружная скорость должна быть не менее 20 м/с, предпочтительнее, от 25 до 40 м/с) в течение 10-30 мин. Вязкость расплава смолы/раствора расплава смолы (указанная в примерах) определяет технологичность процесса диспергирования (продукт с большей вязкостью тяжелее перекачивать и диспергировать с указанной скоростью). Снижение окружной скорости до 20 м/с и менее не позволит получить дисперсию с размером частиц менее 1 мкм).

Далее полидисперсная система может быть разбавлена водой до необходимой концентрации (как правило, содержание сухого остатка в данных системах составляет от 45 до 65%). После добавления воды дисперсия перемешивается не менее 20-25 мин со скоростью до 1000 об/мин.

Примеры 10-12. Водные дисперсии на основе высокомолекулярных твердых эпоксидных смол с EEW=1500÷2500 г/экв.

Данные дисперсии получают способом, описанным для примеров с органическим растворителем (4, 5, 8, 9). Вязкость по Брукфильду раствора эпоксидной смолы при дозировании составляет не более 20000 мПа×сек. С учетом более высокой температуры размягчения применяемых смол (100÷135°С) в данных системах необходимо использовать растворители с более высокой температурой кипения, например, диацетоновый спирт DAA (Т°кип~170°С). Температура раствора высокомолекулярной эпоксидной смолы при дозировании составляет 50÷80°С).

На этапе введения смолы в водный раствор ПАВ количество воды определяется получением высококонцентрированных дисперсий с содержанием сухого остатка (массовой доли нелетучих веществ) не менее 60%.

После загрузки всех компонентов диспергирование осуществляется со скоростью 2000-4500 об/мин (окружная скорость должна быть не менее 20 м/с, предпочтительнее от 25 до 40 м/с) в течение 10-30 мин.

Полидисперсная система также может быть разбавлена водой до необходимой концентрации (как правило, содержание сухого остатка в данных системах составляет от 40 до 55 мас. %).

Из результатов, представленных в таблице 2 видно, что описанные способы получения водных дисперсий эпоксидных смол позволили получить дисперсии, образующие при высыхании нелипкие, а в случае использования смол с EEW>650 г/экв. - твердые пленки.

Дисперсии на основе твердых эпоксидных смол с EEW=400÷700 г/экв., полученные в примерах 1-5, могут быть рекомендованы к использованию в качестве пленкообразователей в составах замасливателей для производства непрерывного ровинга для композиционных материалов на основе термореактивных связующих (эпоксидных, винилэфирных, полиэфирных). При этом использование смол с более высоким EEW будет способствовать повышению прочности композитов на основе ровинга с данным пленкообразователем.

Дисперсии на основе средне- и высокомолекулярных твердых эпоксидных смол с EEW=650÷2000 г/экв. могут быть рекомендованы для производства рубленого ровинга для наполнения термопластичных связующих.

Полученные дисперсии характеризуются сухим остатком от 45 до 70%, стабильностью, широким диапазоном изменения дисперсности - средний размер частиц изменяется от 200 нм до 1,2 мкм, вязкости (в зависимости от сухого остатка и дисперсности вязкость по Брукфильду изменяется от 200 мПа×с до 80000 мПа×с), рН (составляет от 3,0 до 9,0).

Использование дисперсий с рН=3-6 может представлять интерес для замасливающих композиций, содержащих компоненты, имеющие кислую среду, и склонных к быстрому расслоению при совмещении со слабощелочным пленкообразователем.

Срок хранения зависит от состава и характеристик дисперсий и составляет от 9-12 до 24 месяцев.

Таким образом, использование предложенных композиций и технологических способов получения позволяет получить стабильные дисперсии различной концентрации с хорошей коллоидно-химической устойчивостью (седиментационной и агрегативной), различной степенью твердости не липкой пленки (после удаления растворителей), что расширяет области применения пленкообразователей в составах замасливающих композиций для неорганических и углеродных волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ЭПОКСИДНОЙ ЭМУЛЬСИИ | 2014 |

|

RU2587091C1 |

| ЭПОКСИДНЫЕ СМОЛЫ, УПРОЧНЕННЫЕ АМФИФИЛЬНЫМИ БЛОК-СОПОЛИМЕРАМИ, И ЭЛЕКТРОИЗОЛЯЦИОННЫЕ ЛАМИНАТЫ, ВЫПОЛНЕННЫЕ С НИМИ | 2005 |

|

RU2395545C2 |

| АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ ГРУНТОВКА | 2014 |

|

RU2549848C1 |

| ГРУНТУЮЩИЙ СОСТАВ ДЛЯ СОЗДАНИЯ СВЕТЛОГО ЭЛЕКТРОПРОВОДЯЩЕГО ГРУНТУЮЩЕГО ПОКРЫТИЯ ДЕТАЛИ ПЕРЕД ЭЛЕКТРОСТАТИЧЕСКИМ ОКРАШИВАНИЕМ, СПОСОБ ПРИГОТОВЛЕНИЯ ГРУНТУЮЩЕГО СОСТАВА И ГРУНТУЮЩЕЕ ПОКРЫТИЕ | 2020 |

|

RU2765132C1 |

| КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ, УПЛОТНЕНИЯ И ВЫПОЛНЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2235746C2 |

| ЗАЩИТНЫЕ ПОКРЫТИЯ И КРАСИТЕЛИ С НИЗКИМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2395549C2 |

| ЭПОКСИДНЫЕ СМОЛЫ, УПРОЧНЕННЫЕ АМФИФИЛЬНЫМ БЛОК-СОПОЛИМЕРОМ | 2005 |

|

RU2387683C2 |

| ТОНЕР, ПРОЯВИТЕЛЬ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2571828C2 |

| ПЛАСТИФИКАТОР ДЛЯ АКРИЛОВЫХ МАСТИК И КЛЕЕВ | 2016 |

|

RU2720422C2 |

| СОСТАВ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2559111C2 |

Изобретение относится к технологии получения прямых водных эпоксидных дисперсий, предназначенных для использования в качестве плёнкообразователя в составах, например замасливателей для неорганических (стеклянных и базальтовых) и углеродных волокон, грунта-пропитки, компонента защитно-декоративных водно-дисперсионных покрытий. Водную эмульсию получают путем прямого диспергирования эпоксидной смолы с эпоксидным эквивалентом от 400 г/экв. до 2500 г/экв. в водном растворе поверхностно-активного вещества. Эпоксидную смолу предварительно переводят в жидкое состояние путём нагрева выше температуры размягчения и/или совмещения с органическим растворителем. В качестве поверхностно-активных веществ используют ПАВ, выбранное из группы, состоящей из блок-сополимера этиленоксида и пропиленоксида и/или эфира поликарбоксилата (сополимер акрилового поликарбоксилата и полиэтиленгликоля). Композицию получают при следующем соотношении компонентов, мас. ч.: эпоксидная смола : блок-сополимер этиленоксида и пропиленоксида : эфир поликарбоксилата : вода = 100:(4-15):(0-10):(70-160). Технический результат изобретения заключается в возможности использования способа при диспергировании твёрдых эпоксидных смол в промышленных масштабах, получении водных эпоксидных дисперсий с высокой коллоидно-химической устойчивостью, регулируемыми в широком диапазоне содержанием сухого остатка и вязкостью, обеспечивающих при нанесении на волокно формирование тонкой нелипкой плёнки. 2 з.п. ф-лы, 2 табл., 12 пр.

1. Способ получения водной эпоксидной дисперсии методом прямого диспергирования эпоксидной смолы с эпоксидным вес-эквивалентом от 400 г/экв. до 2500 г/экв., предварительно переведенной в жидкое состояние путем нагрева выше температуры размягчения, в водном растворе поверхностно-активных веществ, выбранных из группы, состоящей из блок-сополимера этиленоксида и пропиленоксида и/или сополимера акрилового поликарбоксилата и полиэтиленгликоля, при следующем соотношении основных компонентов (мас. ч.):

2. Способ по п. 1, отличающийся тем, что в разогретую жидкую эпоксидную смолу вводят органический растворитель в количестве 5,0-25,0 мас. ч. на 100 мас. ч. эпоксидной смолы.

3. Способ по п. 2, отличающийся тем, что используют органический растворитель с температурой кипения, превышающей температуру размягчения эпоксидной смолы не менее чем на 30-40°С.

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ЭПОКСИДНОЙ ЭМУЛЬСИИ | 2014 |

|

RU2587091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ ЭМУЛЬСИИ | 1999 |

|

RU2154081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОЭМУЛЬСИОННОЙ ЭПОКСИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2165946C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ ДИСПЕРСИИ | 1995 |

|

RU2092505C1 |

| Электротерапевтический аппарат | 1928 |

|

SU12535A1 |

| ЭПОКСИДНЫЕ СМОЛЫ С УДАРНОЙ ВЯЗКОСТЬЮ, ПОВЫШЕННОЙ С ПОМОЩЬЮ АМФИФИЛЬНОГО БЛОК-СОПОЛИМЕРА, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ОТВЕРЖДАЕМЫЕ ПРИ ОБЫЧНЫХ УСЛОВИЯХ ПОКРЫТИЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДОГО ВЕЩЕСТВА | 2005 |

|

RU2388772C2 |

Авторы

Даты

2019-09-03—Публикация

2019-04-01—Подача