Настоящее изобретение относится к эпоксидным смолам, модифицированным блок-сополимерами. В частности, настоящее изобретение относится к эпоксидным смолам, модифицированным амфифильными блок-сополимерами простых полиэфиров с целью увеличения сопротивления излому или повышения ударопрочности отвержденной эпоксидной смолы.

Эпоксидные смолы обычно отверждаются отвердителями или ускорителями отверждения, и, как известно, отвержденные эпоксидные смолы характеризуются своей термической и химической стойкостью. Кроме того, отвержденные эпоксидные смолы демонстрируют хорошие механические свойства, но им не хватает ударопрочности, и после отверждения смолы становятся очень хрупкими. Недостаточная ударопрочность смол проявляется все сильнее по мере увеличения плотности сшивок или возрастания величины Tg смол.

Эпоксидные смолы интенсивно исследовались именно с целью улучшить их химические и термические свойства, включая ударопрочность. До настоящего времени к эпоксидным смолам добавляли частицы каучука различного состава и различных размеров в попытке улучшить ударопрочность отвержденной эпоксидной смолы. Попытки упрочить эпоксидные соединения в основном сосредоточивались на использовании жидких каучуков, таких как сополимеры бутадиена и акрилонитрила с концевыми карбоксильными группами. Однако чтобы добиться совместимости и оптимальных свойств при отверждении, каучук должен вначале предварительно провзаимодействовать с эпоксидной смолой.

Проведенный недавно ряд исследований был посвящен увеличению сопротивления излому или повышению ударопрочности эпоксидных смол путем добавления к эпоксидной смоле различных блок-сополимеров. Большинство ранее проведенных работ посвящено использованию амфифильных диблок-сополимеров, содержащих смешивающийся с эпоксидной смолой блок и не смешивающийся с эпоксидной смолой блок, где смешивающийся с эпоксидной смолой блок представляет собой поли(этиленоксид) (PEO), а несмешивающийся блок представляет собой насыщенный полимерный углеводород. Хотя они оказались эффективными для получения матричных эпоксидных смол с привлекательным набором свойств, известные блок-сополимеры слишком дороги для того, чтобы найти применение в ряде областей.

Например, в Journal of Polymer Science, Part B: Polymer Physics, 2001, 39 (23), 2996-3010, сообщается, что использование диблок-сополимера поли(этиленоксид)-b-поли(этилен-alt-пропилен) (PEO-РЕР) приводит к образованию мицеллярных структур в отвержденных системах эпоксидных смол и что блок-сополимеры, самоагрегированные в везикулы и сферические мицеллы, могут значительно увеличить сопротивление излому модельных эпоксидных смол бисфенола-А, отвержденных с помощью тетрафункциональных ароматических аминов в качестве ускорителя отверждения. В Journal of The American Chemical Society, 1997, 119 (11), 2749-2750, описываются системы эпоксидных смол с самоагрегированными микроструктурами, которые индуцируются амфифильными диблок-сополимерами PEO-РЕР и поли(этиленоксид)-b-поли(этилэтилен) (PEO-РЕЕ). Указанные системы, содержащие блок-сополимеры, демонстрируют особенности самоагрегирования.

Другие блок-сополимеры, включающие эпоксидную смолу с реакционноспособными функциональными группами в одном блоке, использовались как модификаторы для эпоксидных смол с целью получения термореактивных эпоксидных смол, характеризующихся наличием наноструктуры. Например, в Macromolecules, 2000, 33 (26) 9522-9534, описывается использование диблок-сополимеров поли(эпоксиизопрен)-b-полибутадиен (Blxn) и поли(метакрилат-со-глицидилметакрилат)-b-полиизопрен (MG-I), которые амфифильны по своей природе и разработаны таким образом, что один из блоков при отверждении смолы может реагировать с образованием матрицы эпоксидной смолы. Кроме того, в Journal of Applied Polymer Science, 1994, 54, 815, описываются системы эпоксидных смол, содержащих субмикронные дисперсии триблок-сополимеров поли(капролактон)-b-поли(диметилсилоксан)-b-поли(капролактон).

Несмотря на то что часть вышеуказанных известных диблок- и триблок-сополимеров пригодна для улучшения ударопрочности эпоксидных смол, получение подобных ранее известных блок-сополимеров является сложным. Для получения ранее известных блок-сополимеров требуется многостадийный синтез, а поэтому они экономически малопривлекательны с коммерческой точки зрения.

Кроме того, известно применение других самоагрегированных амфифильных блок-сополимеров для модифицирования термореактивных эпоксидных смол с целью формирования термореактивных смол, характеризующихся наличием наноструктуры. Например, в Macromolecules 2000, 33, 5235-5244, и Macromolecules, 2002, 35, 3133-3144, описывается добавление диблока поли(этиленоксид)-b-поли(пропиленоксид) (PEO-PPO) и триблока поли(этиленоксид)-b-поли(пропиленоксид)-b-поли(этилен-оксид) (PEO-PPO-PEO) к эпоксидной смоле, отвержденной метилендианилином, при этом средний размер дисперсной фазы в диблок-содержащих смесях составляет порядка 10-30 нм. Известно также использование блок-сополимера простого полиэфира, такого как триблок PEO-PPO-PEO, вместе с эпоксидной смолой, которое раскрыто в японской патентной заявке № H 9-324110.

Несмотря на то что часть вышеуказанных ранее известных диблок- и триблок-сополимеров пригодна для улучшения ударопрочности эпоксидных смол, сохраняется потребность в дальнейшем увеличении ударопрочности эпоксидных смол для ряда применений эпоксидных смол при сохранении всех других критических свойств смолы.

Таким образом, требуется альтернативный блок-сополимер, который пригоден для улучшения ударопрочности термореактивных эпоксидных смол за счет процесса самоагрегирования и лишен любых недостатков ранее известных блок-сополимеров.

Настоящее изобретение относится к композиции отверждаемой эпоксидной смолы, включающей:

(a) эпоксидную смолу

(b) амфифильный блок-сополимер, содержащий, по крайней мере, один смешивающийся с эпоксидной смолой сегмент блока и, по крайней мере, один не смешивающийся с эпоксидной смолой сегмент блока; при этом несмешивающийся сегмент блока включает, по крайней мере, одну структуру простого полиэфира при условии, что структура простого полиэфира указанного несмешивающегося сегмента блока включает, по крайней мере, одну или несколько мономерных единиц алкиленоксида, содержащего, по меньшей мере, четыре атома углерода; так что когда композицию эпоксидной смолы отверждают, ударопрочность полученной отвержденной композиции эпоксидной смолы возрастает.

Один способ осуществления настоящего изобретения касается эпоксидной смолы, модифицированной амфифильным блок-сополимером простого полиэфира, содержащим, по крайней мере, один смешивающийся с эпоксидной смолой сегмент блока и, по крайней мере, один не смешивающийся с эпоксидной смолой сегмент блока; при этом как смешивающийся сегмент блока, так и несмешивающийся сегмент блока включают, по крайней мере, одну структуру простого полиэфира.

Некоторые из полезных особенностей при использовании амфифильного блок-сополимера простого полиэфира по настоящему изобретению для упрочнения эпоксидных смол включают, например: (1) способность амфифильного блок-сополимера к самоагрегированию, (2) способность блок-сополимера образовывать агрегаты нанометрового размера, (3) способность блок-сополимера образовывать очень однородную дисперсию по всей матрице мономера смолы и (4) возможность использовать низкие уровни концентрации блок-сополимера, применяемого в качестве упрочняющего агента, для достижения результатов, касающихся повышения ударопрочности.

Некоторые из преимуществ от использования амфифильного блок-сополимера простого полиэфира по настоящему изобретению включают, например: (1) способность блок-сополимера улучшать ударопрочность смолы-основы, не оказывая при этом неблагоприятного воздействия на другие ключевые свойства смолы-основы, такие как температура стеклования, модуль упругости и вязкость; (2) способность смолы сохранять определенные эстетические свойства, такие как внешний вид, которые критичны для некоторых применений; и (3) способность самой смолы для соответствующим образом сформированной структуры сополимера последовательно и воспроизводимо формировать морфологию до отверждения смолы или в процессе отверждения смолы.

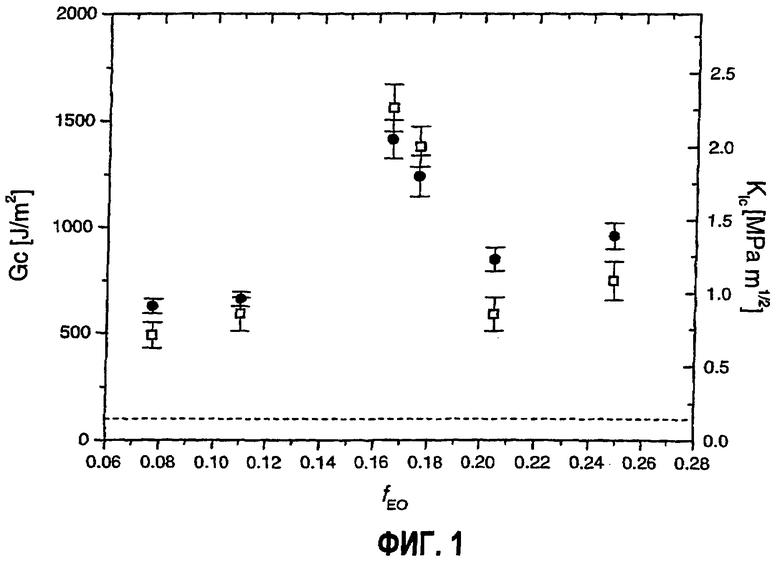

Фиг.1 графически поясняет скорость высвобождения энергии деформации (Gc) (незакрашенные квадраты) и фактор критической интенсивности нагрузки (K1c) (закрашенные кружки) для эпоксидной смолы D.E.R.* 383, отвержденной новолачной фенольной смолой (Durite SD 1731), содержащей с 5 мас.% диблока поли(этиленоксид)-b-поли(бутиленоксид) (PEO-PBO) с различными объемными фракциями оксида этилена (ЕО) в диблоке. Пунктирная линия, показанная на фиг.1, обозначает величину (G1с) эпоксидной смолы, отвержденной новолачной фенольной смолой, без добавки блок-сополимера.

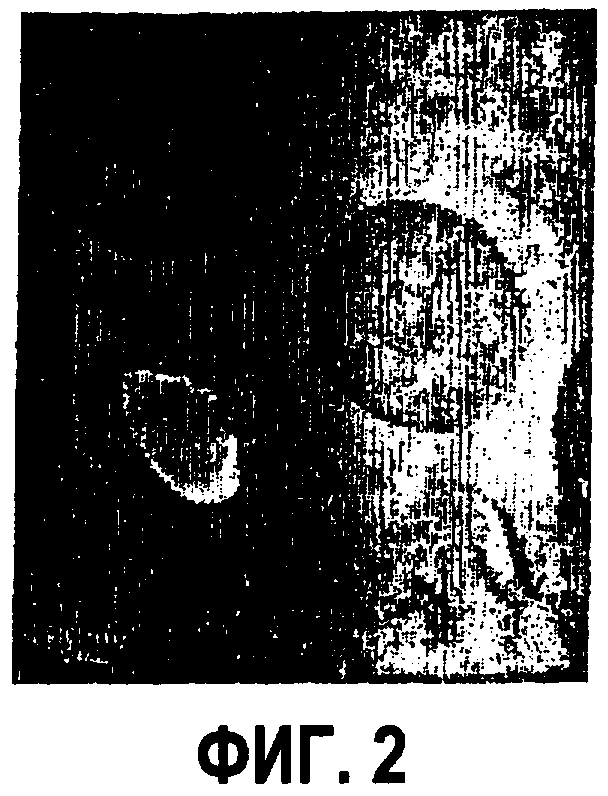

На фиг.2 приведена микрофотография, полученная методом электронной микроскопии на просвет (TEM), самоагрегированных везикулярных мицелл в отвержденной композиции эпоксидная смола D.E.R.* 383/новолачная фенольная смола (Durite SD 1731), приготовленной отверждением эпоксидной смолы диблоком PEO-PBO, который соответствует объемной фракции, fEO, равной 0,11, на фиг.1.

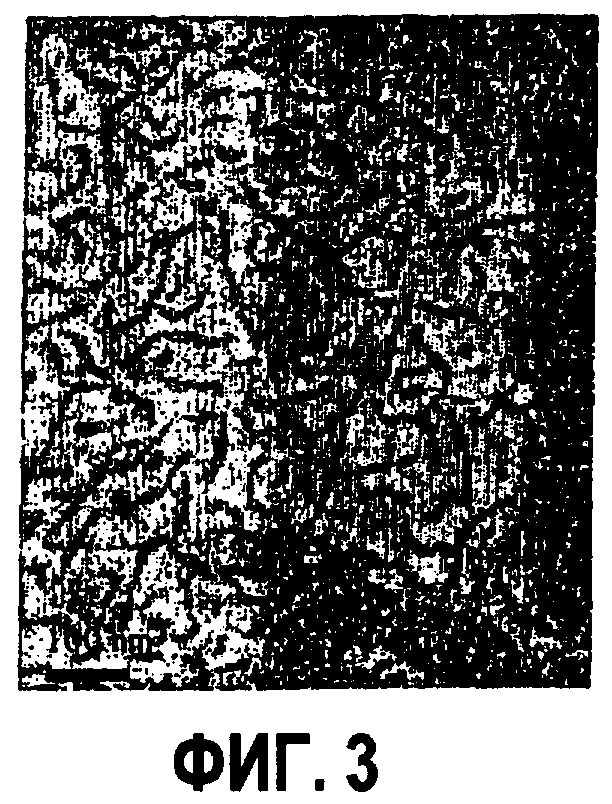

На фиг.3 приведена TEM микрофотография самоагрегированных червеобразных мицелл в отвержденной композиции эпоксидная смола D.E.R.* 383/новолачная фенольная смола (Durite SD 1731), приготовленной отверждением эпоксидной смолы диблоком PEO-PBO, который соответствует объемной фракции, fEO, равной 0,18, на фиг.1.

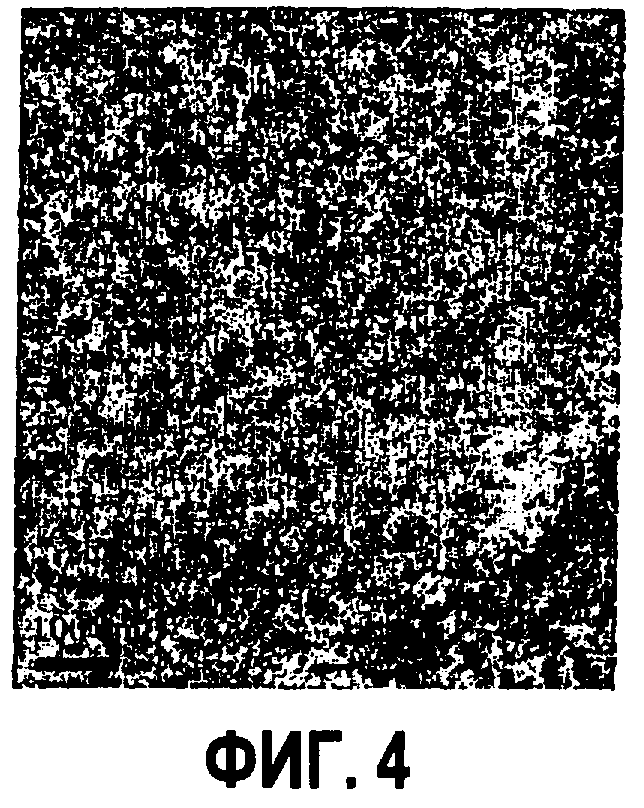

На фиг.4 приведена TEM микрофотография самоагрегированных сферических мицелл в отвержденной композиции эпоксидная смола D.E.R.* 383/новолачная фенольная смола (Durite SD 1731), приготовленной отверждением эпоксидной смолы диблоком PEO-PBO, который соответствует объемной фракции, fEO, равной 0,25, на фиг.1.

Настоящее изобретение включает композицию с улучшенной ударопрочностью, которая содержит систему мономеров эпоксидной смолы, модифицированную амфифильным блок-сополимером, таким как блок-сополимер простого полиэфира, в качестве упрочняющего агента для системы смолы. Указанные модифицированные эпоксидные смолы после их отверждения демонстрируют значительно лучшую изломостойкость (обозначенную как K1c) лишь с незначительными изменениями в поведении модуля упругости и температуры стеклования (Tg).

Матричные термореактивные эпоксидные полимеры, образующие самоагрегированные наноструктурные морфологии, обладают благоприятным сочетанием улучшенной ударопрочности и сохраненных свойств вещества, таких как модуль упругости и Tg. Эпоксидные термореактивные полимеры могут быть получены, например, диспергированием амфифильного блок-сополимера в матрице мономера эпоксидной смолы, где сополимер может претерпевать самоагрегирование и затем отверждение смолы. Самоагрегированные смолы, морфология которых напоминает морфологию поверхностно-активных веществ, обеспечивают увеличенную изломостойкость при очень низких (например, от 1 до 5 мас.%) уровнях концентрации блок-сополимера. Амфифильные блок-сополимеры, которые способны к самоагрегированию при смешивании с мономером смолы, должны включать, по крайней мере, один блок, который способен перед отверждением смешиваться со смесью смола/ускоритель отверждения, и, по крайней мере, один блок, который не способен перед отверждением смешивается со смесью смола/ускоритель отверждения.

Один из вариантов осуществления настоящего изобретения касается приготовления полностью амфифильного блок-сополимера простого полиэфира, например диблок-сополимера, такого как сополимеры на основе блока поли(этиленоксид)-b-(бутиленоксид) (PEO-PBO), который самоагрегируется в системах эпоксидных смол. Было обнаружено, что в блоках оксида бутилена достаточно больших размеров (например, с величиной Mn=1000 или больше) указанные блочные структуры эффективны для включения мономера эпоксидной смолы в мицеллярные структуры, такие как сферические мицеллы, с образованием матричной смолы.

Амфифильный блок-сополимер простого полиэфира, пригодный для использования по настоящему изобретению, содержит один или несколько блок-сополимеров простого полиэфира, включающих, по крайней мере, один смешивающийся с эпоксидной смолой сегмент блока простого полиэфира, который получен из алкиленоксида, такого как оксид этилена (ЕО), и, по крайней мере, один не смешивающийся с эпоксидной смолой сегмент блока простого полиэфира, который получен из алкиленоксида, содержащего, по меньшей мере, больше чем 3 атома углерода атома, например из 1,2-эпоксибутана, известного как оксид бутилена (ВО). Несмешивающийся сегмент блока может также состоять из смеси C4 или аналогичных мономеров с большим содержанием углерода, которые сополимеризуются друг с другом с образованием несмешивающегося сегмента блока. Использование алкиленоксидов С4 или высших алкиленоксидов в не смешивающемся со смолой сегменте блока преимущественно обеспечивает такие же хорошие или улучшенные эксплуатационные свойства, что и аналог на основе С3 алкиленоксида. Несмешивающийся блок может также содержать мономеры, используемые для получения сополимера, с более низкой молекулярной массой, такие как ЕО. Блок-сополимер простого полиэфира содержит, по крайней мере, один смешивающийся с эпоксидной смолой сегмент блока простого полиэфира Е и, по крайней мере, один не смешивающийся с эпоксидной смолой сегмент блока простого полиэфира М.

Отношение смешивающихся сегментов амфифильного блок-сополимера к несмешивающимся сегментам амфифильного блок-сополимера составляет в диапазоне от 10:1 до 1:10.

Компонент блок-сополимера простого полиэфира по настоящему изобретению может содержать, по крайней мере, два или больше сегментов амфифильного блок-сополимера простого полиэфира. Примеры амфифильного блок-сополимера простого полиэфира могут быть выбраны из группы, которая включает диблок (ЕМ); линейный триблок (ЕМЕ или MEM); линейный тетраблок (ЕМЕМ); мультиблочную структуру более высокого порядка (ЕМЕМ)хЕ или (МЕМЕ)хМ, где Х - целое число в пределах от 1 до 3; разветвленную блочную структуру или звездообразную блочную структуру и любое их сочетание. Амфифильный блок-сополимер простого полиэфира, состоящий из разветвленных блочных структур или звездообразных блочных структур, содержит, по крайней мере, один блок, смешивающийся с мономером эпоксидной смолы, и, по крайней мере, один блок, не смешивающийся с мономером эпоксидной смолы.

Примеры смешивающегося с эпоксидной смолой сегмента блока простого полиэфира E, включают блок полиэтиленоксида, блок пропиленоксида, блок поли(этиленоксид-со-пропиленоксид), блок поли(этиленоксид-ran-пропиленоксид) и их смеси. Смешивающийся с эпоксидной смолой сегмент блока простого полиэфира, пригодный к использованию по настоящему изобретению, предпочтительно представляет собой блок полиэтиленоксида.

В общем случае не смешивающийся с эпоксидной смолой сегмент блока простого полиэфира М, пригодный для использования по настоящему изобретению, представляет собой эпоксидированный альфа-олефин с содержанием атомов углерода от С4 до С20. Примеры не смешивающегося с эпоксидной смолой сегмента блока простого полиэфира М, включают блок полибутиленоксида, блок полигексиленоксида, полученный из 1,2-эпоксигексана, блок полидодециленоксида, полученный из 1,2-эпоксидодекана, и их смеси. Не смешивающийся с эпоксидной смолой сегмент блока простого полиэфира, пригодный для использования по настоящему изобретению, предпочтительно представляет собой блок полибутиленоксида.

В другом варианте осуществления настоящего изобретения в том случае, когда блок-сополимер простого полиэфира имеет мультиблочную структуру сополимера, в блок-сополимере могут присутствовать другие сегменты блоков в дополнение к E и М. Примеры других смешивающихся сегментов блок-сополимера включают полиэтиленоксид, полиметилакрилат и их смеси. Примеры других несмешивающихся сегментов блок-сополимера включают поли(этилен-пропилен) (РЕР), полибутадиен, полиизопрен, полидиметилсилоксан, полибутиленоксид, полигексиленоксид, полиалкилметилметакрилат, такой как полиэтилгексилметакрилат, и их смеси.

Амфифильные блок-сополимеры простого полиэфира, которые могут применяться при осуществлении настоящего изобретения, например, включают, но этим не ограничиваясь, диблок-сополимер, линейный триблок, линейный тетраблок, мультиблочную структуру более высокого порядка, разветвленную блочную структуру или звездообразную блочную структуру. Например, блок-сополимер простого полиэфира может содержать блок полиэтиленоксида, блок полипропиленоксида или блок поли(этиленоксид-со-пропиленоксид) и блок алкиленоксида на основе С4 или аналогов с большим содержанием углерода, таких как, например, блок 1,2-эпоксибутана, 1,2-эпоксигексана, 1,2-эпоксидодекана или 1,2-эпоксигексадекана. Другие примеры блоков алкиленоксида могут включать эпоксидированные альфа-олефины Vikolox™, в том числе олефины C10-C30+, коммерчески доступные от компании Arkema.

Предпочтительные примеры подходящих блок-сополимеров, пригодных для использования по настоящему изобретению, включают амфифильные диблок-сополимеры простого полиэфира, такие как, например, поли(этиленоксид)-b-поли(бутиленоксид) (PEO-PBO) или амфифильные триблок-сополимеры простого полиэфира, такие как, например, поли(этиленоксид)-b-поли(бутиленоксид)-b-поли(этиленоксид) (PEO-PBO-PEO).

Амфифильный блок-сополимер простого полиэфира, применяемый в настоящем изобретении, может иметь среднечисловую молекулярную массу (Mn) в диапазоне от 1000 до 30000 с целью комбинирования длин обоих блоков. Молекулярная масса блок-сополимера простого полиэфира предпочтительно составляет в диапазоне от 2000 до 20000 и более предпочтительно составляет в диапазоне от 3000 до 20000. Известные из области техники вещества, полученные из блок-сополимеров, в которых несмешивающийся блок имеет очень низкий параметр растворимости (полимерные углеводороды), расслаиваются до отверждения с выделением микрофазы. С другой стороны, блочные структуры содержащие простой полиэфир по настоящему изобретению могут либо выделять до отверждения микрофазу с предпочтительными значениями молекулярной массы, либо образовывать мицеллы в процессе отверждения.

Композиция блок-сополимера может включать в диапазоне от 90% блока смешивающегося с эпоксидной смолой полиалкиленоксида и 10% блока не смешивающегося с эпоксидной смолой полиалкиленоксида до 10% блока смешивающегося с эпоксидной смолой полиалкиленоксида и 90% блока не смешивающегося с эпоксидной смолой полиалкиленоксида.

В конечном амфифильном блок-сополимере простого полиэфира по настоящему изобретению могут присутствовать небольшие количества гомополимеров из каждого соответствующего сегмента блока. Например, от 1 мас.% до 50 мас.%, предпочтительно от 1 мас.% до 10 мас.% гомополимера, структура которого аналогична или идентична структуре смешивающегося или несмешивающегося блока, может быть добавлено к композиции по настоящему изобретению, включающей систему мономера эпоксидной смолы и амфифильного блок-сополимера простого полиэфира, не оказывая при этом неблагоприятного воздействия на свойства блок-сополимера. Кроме того, гомополимеры (или другие добавки), которые смешиваются с не смешивающимся с эпоксидной смолой компонентом фазы отдельного блок-сополимера, могут добавляться в несколько больших количествах (например, больше чем 50 мас.%) с целью действительно улучшить эксплуатационные свойства термореактивного полимера. Например, с целью улучшения ударопрочности термореактивного полимера подобный гомополимер или другая добавка к блок-сополимеру могут вводиться в весовом отношении от 0,5 до 4,0, предпочтительно в весовом отношении от 1,0 до 2,0.

Количество амфифильных блок-сополимеров простого полиэфира, используемых в композиции эпоксидной смолы по настоящему изобретению, зависит от различных факторов, в том числе от эквивалентной массы полимеров, а также от требуемых свойств продукта, изготовленного из композиции. В общем случае количество амфифильных блок-сополимеров простого полиэфира, используемых по настоящему изобретению, может составлять от от 0,1 мас.% до 50 мас.%, предпочтительно от 0,1 мас.% до 30 мас.%, более предпочтительно от 0,5 мас.% до 10 мас.% и наиболее предпочтительно от 1 мас.% до 5 мас.% от массы композиции смолы.

Амфифильные блок-сополимеры простого полиэфира по настоящему изобретению предпочтительно увеличивают ударопрочность или сопротивление излому эпоксидной смолы предпочтительно при низких уровнях концентрации (например, меньше чем 5 мас.%) блок-сополимера в композиции эпоксидной смолы. В общем случае добавление от 1 мас.% до 5 мас.% блок-сополимера простого полиэфира к композиции эпоксидной смолы увеличивает ударопрочность композиции смолы в диапазоне от 1,5 раз до 2,5 раз по сравнению с контрольным образцом.

Композиция эпоксидные смолы по настоящему изобретению может содержать, по крайней мере, один или несколько амфифильных блок-сополимеров простого полиэфира, смешанных с эпоксидной смолой. Кроме того, два или несколько различных амфифильных блок-сополимеров могут смешиваться вместе с образованием компонента блок-сополимера по настоящему изобретению при условии, что один из блок-сополимеров является блок-сополимером простого полиэфира. С целью дополнительного контролирования наноструктуры, т.е. формы и размера, можно смешивать больше чем один блок-сополимер.

В дополнение к блок-сополимеру простого полиэфира, используемому в композиции смолы, в качестве вторичного компонента блок-сополимера в композиции смолы по настоящему изобретению могут использоваться другие амфифильные блок-сополимеры. Примеры дополнительных амфифильных блок-сополимеров, отличных от блок-сополимеров простого полиэфира по настоящему изобретению, которые могут использоваться при осуществлении настоящего изобретения, например, включают, но этим не ограничиваясь, блок-сополимеры поли(этиленоксид)-b-поли(этилен-alt-пропилен) (PEO-РЕР), блок-сополимеры поли (изопрен-этиленоксид) (PI-b-PEO), блок-сополимеры поли(этилен-пропилен-b-этиленоксид) (PEP-b-PEO), блок-сополимеры поли(бутадиен-b-этиленоксид) (PB-b-PEO), блок-сополимеры поли(изопрен-b-этиленоксид-b-изопрен) (PI-b-PEO-PI), блок-сополимеры поли(изопрен-b-этиленоксид-b-метилметакрилат) (PI-b-PEO-b-PMMA) и их смеси. В общем случае количество вторичного амфифильного блок-сополимера, используемого в композиции смолы, может составлять в диапазоне от 0,1 мас.% до 30 мас.%.

Блок-сополимеры простого полиэфира по настоящему изобретению обеспечивают образование равномерно распределенных однородных наноструктур, которые предпочтительно формируются (образуют матрицу) в жидкой матрице смолы благодаря мицеллообразованию, вызываемому балансом несмешиваемости одного сегмента блока и смешиваемости другого сегмента блока. Мицеллярные структуры сохраняются в отвержденной термореактивной эпоксидной смоле или образуются в процессе отверждения, при этом из термореактивных эпоксидных смол образуются вещества, обладающие улучшенной ударопрочностью, улучшенным сопротивлением излому и улучшенной ударной вязкостью, сохраняющие при этом на том же самом уровне значение Tg, величину модуля упругости и другие свойства, что и немодифицированная термореактивная эпоксидная смола. Мицеллярная морфология матричной смолы, имеющей наноструктуру, может быть, например, сферической, червеобразной и везикулярной. Мицеллярная морфология преимущественно формируется при низких (например, меньше чем 5 мас.%) уровнях концентрации блок-сополимеров; таким образом, элементы морфологии не связаны друг с другом или упакованы в трехмерную решетку. При более высоких концентрациях самоагрегированные структуры могут образовывать сферические, цилиндрические или ламеллярные морфологические элементы, также имеющие нанометровые размеры, которые связаны друг с другом за счет взаимодействия решеток.

Полагают, что увеличение сопротивления излому наблюдается в том случае, когда блок-сополимеры самоагрегируются с образованием наноструктурной морфологии, такой как червеобразная, везикулярная или сферическая мицеллярная морфология. Несмотря на то что не совсем понятно, как можно предсказать, какая мицеллярная морфология, если она образуется, будет встречаться в различных смолах, авторы настоящего изобретения полагают, что некоторые из факторов, которые определяют самоагрегированную морфологию, могут включать, например, (i) выбор мономеров блок-сополимера, (ii) степень асимметрии в блок-сополимере, (iii) молекулярную массу блок-сополимера, (iv) композицию эпоксидной смолы и (v) выбор ускорителя отверждения для смолы. Очевидно, наноструктурная морфология играет важную роль в формировании ударопрочности в продукте, получаемом из эпоксидной смолы по настоящему изобретению.

В качестве иллюстрации одного из вариантов осуществления настоящего изобретения эпоксидную смолу можно смешать с блок-сополимером простого полиэфира, например диблок-сополимером поли(этиленоксид)-b-поли(бутиленоксид) (PEO-PBO), где PBO представляет собой не смешивающийся с эпоксидной смолой гидрофобный мягкий компонент диблок-сополимера, а PEO представляет собой смешивающийся с эпоксидной смолой компонент диблок-сополимера. Композиция отверждаемой эпоксидной смолы, включающей диблок-сополимер PEO-PBO, увеличивает ударную вязкость отвержденной массы эпоксидной смолы.

Диблок-сополимер PEO-PBO можно в общем случае обозначить химической формулой (PEO)x-(PBO)y, где подстрочные индексы x и y обозначают количество мономерных единиц полиэтиленоксида и полибутиленоксида в каждом блоке, соответственно, и являются положительными числами. В общем случае x должен составлять в диапазоне от 15 до 85, а молекулярная масса структурной части (PEO)х должна составлять в диапазоне от 750 до 100000. Подстрочный индекс y должен составлять в диапазоне от 15 до 85, а молекулярная масса, представленная структурной частью (PBO)y, должна составлять в диапазоне от 1000 до 30000. Кроме того, единственный диблок-сополимер PEO-PBO может использоваться индивидуально, или же могут объединяться и использоваться несколько диблок-сополимеров PEO-PBO.

В одном варианте осуществления настоящего изобретения используют диблок-сополимер PEO-PBO, где диблок-сополимер содержит от 20% PEO и 80% PBO до 80% PEO и 20% PBO; блоки РВО имеют молекулярную массу (Mn) 2000 или выше, а блоки PEO имеют молекулярную массу 750 или выше; и способствует формированию самоагрегированных морфологий различного типа. Например, настоящее изобретение включает диблок с размером блока PBO от 2500 до 3900, который способствует формированию сферических мицелл. Другой пример настоящего изобретения включает диблок с сегментом PBO размером 6400, который способствует формированию червеобразных мицелл. Еще одним примером по настоящему изобретению является диблок с коротким (Mn=750) сегментом PEO блока, который способствует формированию морфологии агрегированных везикул.

Наконец, еще один пример по настоящему изобретению включает смесь диблока PEO-PBO с низкомолекулярным гомополимером PBO, способствующим формированию сферических мицелл, в которой гомополимер PBO изолируется в мицеллу, не образуя отдельную макрофазу; макрофаза гомополимера PBO отделяется, когда его добавляют в отсутствие диблока.

Еще одной иллюстрацией настоящего изобретения является смешивание гомополимера полигексиленоксида (PHO) с амфифильным диблок-сополимером поли(гексиленоксид)-поли(этиленоксид) (PHO-PEO). Диблок PHO-PEO самоагрегируется с сообразованием сферических мицелл в эпоксидной смоле, такой как эпоксидная смола бисфенола-A, отверждаемая с помощью отвердителя. Размер сферических мицелл диблока может быть увеличен, например, от 20-30 нм до 0,5-10 мкм за счет модифицирования диблока с помощью гомополимера PHO. Ударную вязкость эпоксидной смолы можно контролировать, изменяя или варьируя размер сферических мицелл диблок-сополимера.

Наконец, еще один пример по настоящему изобретению включает комбинацию амфифильных блок-сополимеров простого полиэфира и добавок, которые смешиваются с не смешивающимся с эпоксидной смолой компонентом амфифильных блок-сополимеров с целью увеличения сопротивления излому или ударопрочности отвержденной эпоксидной смолы, при этом используется меньше амфифильного блок-сополимера простого полиэфира, чем это было бы необходимо в противном случае. Такие добавки могут включить, например, сквалан, додекан или политетрагидрофуран.

В общем случае амфифильные блок-сополимеры простого полиэфира, используемые по настоящему изобретению, могут быть приготовлены в одном последовательном синтетическом процессе полимеризации, когда один мономер полимеризируется с целью приготовления начального блока, с последующим простым добавлением мономера второго типа, который затем полимеризируется на конце первого блок-сополимера до тех пор, пока процесс полимеризации не завершится. Можно также получить блоки отдельно, приготовив первый блок, а затем на второй стадии синтеза полимеризируют второй блок на конце первого блока. Различие в растворимости двух фрагментов блока достаточно для того, чтобы блок-сополимер мог использоваться для модифицирования различных эпоксидных веществ.

Блок-сополимеры могут быть приготовлены умеренной анионной полимеризаций с использованием металла Группы I, такого как натрий, калий или цезий. Полимеризацию можно проводить без растворителя или с использованием растворителя. Температура реакции полимеризации может составлять, например, в диапазоне от 70°C до 140°C при атмосферном давлении или при давлении немного выше атмосферного. Синтез блок-сополимера можно осуществить, например, как описано в Whitmarsh, R.H., Nonionic Surfactants Polyoxyalkylene Block Copolymers; Nace, V.M., Ed.; Surfactant Science Series; Vol.60; Marcel Dekker, N.Y., 1996; Chapter 1.

В предпочтительном варианте осуществления настоящего изобретения сегменты блоков блок-сополимеров приготавливают полимеризацией 1,2- эпоксиалкенов, сопровождающейся раскрытием цикла.

Термореактивное соединение определяют как соединение, образованное полимерными цепями переменной длины, которые связаны друг с другом ковалентными связями таким образом, чтобы сформировать трехмерную сеть. Термореактивные эпоксидные вещества можно получить, например, по реакции термореактивной эпоксидной смолы с помощью отвердителя, такого как амин.

Эпоксидные смолы, пригодные для использования по настоящему изобретению, включают широкое разнообразие эпоксидных соединений. Как правило, эпоксидные соединения представляют собой эпоксидные смолы, которые называют также полиэпоксидами. Полиэпоксиды, пригодные для использования по настоящему изобретению, могут быть мономерными (например, диглицидиловый эфир бисфенола-A, эпоксидные смолы на основе новолачных смол и трис-эпоксидные смолы), развитыми смолами с более высокой молекулярной массой (например, диглицидиловый эфир бисфенола-А, разветвленный с помощью бисфенола-A) или полимеризированными ненасыщенными моноэпоксидами (например, глицидилакрилаты, глицидилметакрилат, аллилглицидиловый эфир и т.д.), гомополимерами или сополимерами. Наиболее предпочтительные эпоксидные соединения в среднем содержат в молекуле, по крайней мере, одну навесную или концевую 1,2-эпоксидную группу (то есть вицинальную эпокси-группу).

Примеры полиэпоксидов, пригодных для использования по настоящему изобретению, включают полиглицидиловые эфиры как многоатомных спиртов, так и многоатомных фенолов; полиглицидиламины; полиглицидиламиды; полиглицидилимиды; полиглицидилгидантоины; полиглицидилтиоэфиры; эпоксидированные жирные кислоты или высыхающие масла; эпоксидированные полиолефины; эпоксидированные сложные эфиры диненасыщенных кислот; эпоксидированные ненасыщенные полиэфиры и их смеси.

Многочисленные полиэпоксиды, приготовленные из многоатомных фенолов, включают такие полиэпоксиды, которые раскрыты, например, в патенте США № 4431782. Полиэпоксиды могут быть приготовлены из моно-, ди- и триатомных фенолов и могут включать новолачные смолы. Полиэпоксиды могут включать эпоксидированные циклоолефины, а также могут включать полимерные полиэпоксиды, которые являются полимерами и сополимерами глицидилакрилата, глицидилметакрилата и аллилглицидилового эфира. Подходящие полиэпоксиды раскрыты в патентах США №№ 3804735; 3892819; 3948698; 4014771 и 4119609 и монографии Lee and Neville, Handbook of Epoxy Resins, Chapter 2, McGraw Hill, N.Y. (1967).

Несмотря на то что настоящее изобретение применимо к полиэпоксидам в целом, предпочтительными полиэпоксидами являются глицидиловые полиэфиры многоатомных спиртов или многоатомных фенолов, эпоксидная эквивалентная масса (EEW) которых составляет от 150 до 3000, предпочтительно EEW составляет от 170 до 2000. Указанные полиэпоксиды обычно приготавливают взаимодействием, по крайней мере, двух моль эпигалоидгидрина или дигалоидгидрина глицерина с одним моль многоатомного спирта или многоатомного фенола и достаточным количеством едкой щелочи для связывания галоидгидрина. Продукты характеризуются присутствием более чем одной эпоксидной группы, т.е. эквивалентность 1,2-эпоксида больше чем единица.

Полиэпоксид, пригодный по настоящему изобретению, может также быть циклоалифатическим эпоксидом, полученным из диена. Указанные полиэпоксиды могут быть отверждены или термически, или инициированием катионами, или фотоинициированием (например, отверждение, инициированное ультрафиолетом). Несколько циклоалифатических эпоксидов, которые выпускаются и поставляются на рынок компанией Dow Chemical Company, включают 3,4-эпоксициклогексилметил-3,4-эпоксициклогексил карбоксилат; 1,2-эпокси-4-винилциклогексан; сложный бис(7-окса-бицикло[4.1.0]гепт-3-илметиловый эфир гександионовой кислоты; сложный метиловый эфир 3,4-эпоксициклогексанкарбоновой кислоты и их смеси.

Полиэпоксид может также включать небольшое количество моноэпоксида, такого как бутиловый, и высшие алифатические глицидиловые эфиры, фенилглицидиловый эфир или крезилглицидиловый эфир в качестве реакционноспособного разбавителя. Указанные реакционноспособные разбавители обычно добавляют к составам полиэпоксидов с целью уменьшить их рабочую вязкость и улучшить смачиваемость композиций. Как известно из области техники, моноэпоксид влияет на стехиометрию состава полиэпоксида, и чтобы учесть это изменение, регулируют количество ускорителя отверждения и другие параметры.

В общем случае количество полиэпоксида, используемого в настоящем изобретении, может составлять в диапазоне от 30 мас.% до 99 мас.%.

Одним дополнительным компонентом, пригодным для использования по настоящему изобретению, может быть ускоритель отверждения. Компонент в виде ускорителя отверждения (его также называют отвердителем или сшивающим агентом), пригодный для использования по настоящему изобретению, может быть любым соединением, имеющим активную группу, которая способна взаимодействовать с реакционноспособной эпокси-группой эпоксидной смолы. Химические свойства подобных ускорителей отверждения описаны в ранее приведенных в качестве ссылок монографиях по эпоксидным смолам. Ускоритель отверждения, пригодный для использования по настоящему изобретению, включает азотсодержащие соединения, такие как амины и их производные; кислородсодержащие соединения, такие как полиэфиры с концевыми карбоксильными группами, ангидриды, фенол-формальдегидные смолы, амино-формальдегидные смолы, новолачные фенольные, бисфенольные A и крезольные смолы, эпоксидные смолы с фенольными концевыми группами; серосодержащие соединения, такие как полисульфиды, полимеркаптаны; и каталитические ускорители отверждения, такие как третичные амины, кислоты Льюиса, основания Льюиса, и комбинации двух или нескольких вышеуказанных ускорителей отверждения.

На практике в настоящем изобретении, например, могут использоваться полиамины, дициандиамид, диаминодифенилсульфон и их изомеры, аминобензоаты, различные ангидриды кислот, новолачные фенольные смолы и новолачные крезольные смолы, однако настоящее изобретение не ограничивается использованием этих соединений.

В общем случае количество ускорителя отверждения, используемого по настоящему изобретению, может составлять в диапазоне от 1 мас.% до 70 мас.%.

Другим дополнительным компонентом, пригодным для использования по настоящему изобретению, является катализатор отверждения. Катализатор отверждения может быть добавлен к компоненту эпоксидной смолы, или в качестве альтернативы катализатор отверждения может быть добавлен в отверждаемую композицию. Примеры катализатора отверждения включают производные имидазола, такие как 2-этил-4-метилимидазол; третичные амины; органические соли металлов и катионогенные фотоинициаторы, например соли диарилиодония, такие как Irgacure™ 250, поставляемый компанией Ciba-Geigy, или соли триарилсульфония, такие как Cyracure* 6992, поставляемый компании Dow Chemical Company.

В общем случае катализатор отверждения используется в количестве в диапазоне от 0 до 6 весовых частей по отношению к общей массе отверждаемой композиции.

Композиция отверждаемой эпоксидной смолы по настоящему изобретению может также содержать добавки, такие как наполнители, красители, пигменты, тиксотропные соединения, фотоинициаторы, латентные катализаторы, ингибиторы, растворители, поверхностно-активные вещества, средства контроля текучести, стабилизаторы, разбавители, которые помогают при проведении технологических операций, промоторы адгезии, пластификаторы, другие упрочняющие агенты и ингибиторы горения.

Количество необязательных добавок, используемых в композиции эпоксидной смолы, в общем случае может составлять в диапазоне от 0 мас.% до 70 мас.% в зависимости от конечного состава композиции и ее конечного использования.

При приготовлении упрочненной смеси или композиции по настоящему изобретению компоненты смешивают друг с другом известными из области техники способами в условиях, при которых можно получить отверждаемую композицию предпочтительно в жидкой форме. Композицию отверждаемой эпоксидной смолы, модифицированной амфифильным блок-сополимером простого полиэфира, по настоящему изобретению можно получить, смешивая в любой последовательности все компоненты композиции друг с другом.

В качестве альтернативы композицию отверждаемой смолы по настоящему изобретению можно получить, приготовив первую композицию, которая включает компонент эпоксидной смолы и компонент блок-сополимера; и вторую композицию, которая включает ускоритель отверждения. Все другие компоненты, пригодные для создания композиции смолы, могут присутствовать в той же самой композиции, или некоторые из них могут присутствовать в первой композиции, а некоторые из них могут присутствовать во второй композиции. Затем первую композицию смешивают со второй композицией с образованием композиции отверждаемой смолы. Смесь композиции отверждаемой смолы после этого отверждают, чтобы получить термореактивный полимер на основе эпоксидной смолы.

В смеси не обязательно может использоваться нейтральный растворитель с тем, чтобы облегчить гомогенное смешивание блок-сополимера, эпоксидной смолы и ускорителя отверждения. Предпочтительный необязательный растворитель, используемый в настоящем изобретении, может включать, например, ацетон и метилэтилкетон (MEK). Кроме того, по выбору могут использоваться другие растворители при условии, что растворитель растворяет все компоненты.

Время и температура процесса приготовления композиции модифицированной эпоксидной смолы не являются критическими, но в общем случае компоненты могут смешиваться при температуре от 10°C до 60°C, предпочтительно при температуре от 20°C до 60°C и более предпочтительно при температуре от 25°C до 40°C в течение времени, достаточного для достижения полной однородности.

Смесь эпоксидной смолы, ускорителя отверждения, блок-сополимера и любых других модификаторов, присутствующих в композиции по настоящему изобретению, может быть отверждена в соответствии с типичными процессами, используемыми в промышленности. Температура отверждения может в общем случае составлять в диапазоне от 10°C до 200°C. Указанные процессы включают отверждение при температуре окружающей среды (например, при 20°C) или отверждение при повышенных температурах (например, в диапазоне от 100°C до 200°C) с использованием термических, радиационных или комбинированных источников энергии. Как известно, время отверждения в общем случае может составлять от нескольких секунд, например, в случае катионоактивного фотоотверждения, до нескольких часов. Отверждаемая композиция может быть отверждена в одну стадию или в несколько стадий, или же отверждаемая композиция может быть окончательно отверждена после проведения начального цикла отверждения при другой температуре или с помощью источника энергии.

Композиция отверждаемой эпоксидной смолы, содержащая блок-сополимеры простого полиэфира по настоящему изобретению, может найти разнообразное применение, такое как, например, приготовление композитов или ламинатов.

Следующие рабочие примеры даются с целью пояснения настоящего изобретения, и их не следует рассматривать как ограничивающие объем настоящего изобретения. Если не указанно иное, все части и проценты приведены по массе.

Ниже приведены некоторые из используемых в примерах исходных веществ:

D.E.R.* 383 - эпоксидная смола с величиной EEW 180, коммерчески доступная от компании Dow Chemical Company.

D.E.R.* 560 - эпоксидная смола с величиной EEW 455, коммерчески доступная от компании Dow Chemical Company.

Durite™ SD 1731 - новолачная фенольная смола, используемая как ускоритель отверждения и коммерчески доступная от компании Borden Chemical.

ПРИМЕРЫ 1-4 и СРАВНИТЕЛЬНЫЙ ПРИМЕР A

Часть A: Синтез гомополимера PBO

Мономерный оксид бутилена (ВО) очищают, подвергая мономерный ВО обработке с помощью CaH2 с последующей обработкой мономерного ВО дибутилмагнием в колбе для проведения очистки в течение 24 часов и затем дополнительно в течение 2 часов соответственно при комнатной температуре (25°C). Удаляют из содержимого колбы кислород тремя циклами замораживания-оттаивания и затем мономерный ВО отгоняют в предварительно высушенную чистую бюретку.

Реакцию полимеризации начинают в сухом реакторе емкостью 1 л в атмосфере аргона. В реактор с помощью газонепроницаемого шприца добавляют 0,156 мл (0,002 моль) соинициатора, 2-метоксиэтанола, который растворен в 200 мл чистого тетрагидрофурана (ТГФ). Полученный раствор 2-метоксиэтанола и ТГФ титруют нафталенидом калия до тех пор, пока слабая зеленая окраска раствора не будет сохраняться в течение 30 минут. Раствор мутнеет, так как инициатор - калиевое производное 2-метоксиэтанола - не растворим в ТГФ.

Реакцию полимеризации осуществляют, добавляя 220 г мономерного ВО к раствору; зеленый цвет раствора исчезает, и через час раствор становится прозрачным, указывая на то, что полимеризация началась. Дают полимеризации протекать при температуре 50°C в течение 72 часов. Реакцию полимеризации прерывают добавлением подкисленного метанола.

Полученный полимер концентрируют и вновь растворяют в хлороформе, промывают дистиллированной водой, чтобы экстрагировать соль KCl, и затем сушат в вакууме, чтобы удалить примеси, такие как остатки нафталина и остатки других растворителей. Полученный гомополимер PBO представляет собой бесцветный способный течь жидкий полимер. Анализ метом гель-проникающей хроматографии (GPC) дает молекулярную массу конечного гомополимера полибутиленоксида (PBO), равную Mn=21000 г/моль, а степень конверсии мономерного ВО составляет 50%.

Часть B (1): Синтез диблок-сополимера PBO-PEO из гомополимера PBO

PBO (10,87 г, 21000 г/моль), приготовленный выше в Части А, растворяют в 300 мл ТГФ. Полученный раствор титруют нафталенидом калия до тех пор, пока в растворе не появится устойчивая легкая окраска. Через 30 мин к раствору добавляют 3,47 г мономерного оксида этилена (ЕО). Реакция полимеризации между ЕО и PBO протекает в течение 12 часов. Реакцию полимеризации прерывают добавлением раствора HCl в метаноле. Результаты GPC показывают, что молекулярная масса конечного полностью очищенного диблок-сополимера составляет Mn=28300 г/моль.

Часть B (2): Синтез диблок-сополимера PEO-PBO из гомополимера PEO

Диблок-сополимер простого полиэфира получают из предварительно приготовленного монометилового эфира полиэтиленгликоля, который растворяют в толуоле и сушат, затем удаляют ионы водорода нафталенидом калия и используют раствор для инициализации полимеризации оксида бутилена.

Примерный синтез диблок-сополимера PEO-PBO проводят в круглодонной колбе емкостью 250 мл, снабженной покрытым тефлоном якорьком магнитной мешалки и входным отверстием с перегородкой, снабженным мембраной. Колбу высушивают в сушильном шкафу в токе сжатого воздуха при температуре 115°C и дают охладиться в токе сухого азота. Затем в колбу добавляют 15 г монометилового эфира полиэтиленгликоля (MPEG, Mn=2000, Aldrich Chemical), снабжают колбу насадкой Дина-Старка и обратным холодильником. Добавляют в колбу 100 мл сухого толуола (Fisher Scientific, высушен пропусканием через активизированный оксид алюминия) и в токе азота нагревают колбу до температуры 125°C для удаления азеотропа толуол/вода. После того как удалено 50 мл дистиллята, в колбу добавляют еще 100 мл толуола и дополнительно удаляют 105 мл дистиллята.

Нафталенид калия готовят в круглодонной колбе емкостью 100 мл, оборудованной стеклянной мешалкой и входным отверстием с перегородкой, снабженным мембраной, которую сушат в сушильном шкафу в токе сжатого воздуха и дают охладиться в токе сухого азота. Высушенную колбу помещают перчаточную камеру, заполненную азотом, в колбу добавляют 0,5 г металлического калия (Aldrich Chemical, A.W. 39,10, 12,8 ммоль) вместе с 1,9 г нафталина (Aldrich Chemical, F.W. 128,17, 14,8 ммоль) и 50 мл сухого ТГФ (Aldrich Chemical, пропускают перед использованием через оксид алюминия). Смесь в колбе оставляют перемешиваться в токе азота на ночь, после чего она становится темно-зеленой.

Из колбы берут образец 1 мл смеси и титруют по фенолфталеину до конечной точки, используя 2,3 мл 0,1N раствора HCl (концентрация 0,23N).

29 мл раствора нафталенида калия добавляют при 40°C к раствору MPEG в толуоле, и по мере добавления в раствор зеленый цвет исчезает (6,7 моль K добавлено к 7,5 моль ОН на конце цепи). С помощью канюли добавляют в колбу 65,4 г оксида бутилена (1,2-эпоксибутан, Aldrich Chemical, 99%, дистиллирован над CaH2 под азотом) и смесь нагревают до 65°C. Полученной реакционной смеси полимеризации дают взаимодействовать в течение 68 часов, после чего нагрев убирают и реакционную смесь нейтрализуют с помощью 100 мл метанола, содержащего 2 мл концентрированной HCl. Растворители удаляют из полученного полимера на роторном испарителе. Полученный полимер PEO-PBO имеет молекулярную массу Mn=1350 г/моль, которую определяют методом GPC в сравнении со стандартом из полистирола, и по данным 1H ЯМР он содержит 20 мас.% полиэтиленоксида.

Часть B (3): Синтез диблок-сополимера PBO-PEO прямой блочной сополимеризацией

Синтез сополимера полиэтиленоксид-b-полибутиленоксид осуществляют в реакторе емкостью 5 галлонов. Катализатор-инициатор готовят по реакции монометилового эфира диэтиленгликоля с гидроксидом калия при 120°C с последующим удалением воды в вакууме (до значения меньше 200 м.д., определяемого титрованием по методу Карла Фишера).

Полученный выше катализатор-инициатор (123,9 г; приблизительно один моль монометилового эфира диэтиленгликоля) нагревают до 120°C. В реактор медленно добавляют оксид бутилена (5355 г; 74,38 моль) таким образом, чтобы температура реакции поддерживалась на уровне 120°C. По окончании добавления смесь нагревают до тех пор, пока давление в реакторе не перестанет уменьшаться. Отбирают часть реакционной смеси таким образом, чтобы в реакторе осталось 3052 г продукта. Медленно добавляют дополнительное количество оксида бутилена (1585 г; 22,01 моль) с такой скоростью, чтобы температура реакции поддерживалась на уровне 120°C. По окончании добавления смесь снова нагревают до тех пор, пока давление не выравнивается.

К полученному указанным образом блок-полимеру оксида бутилена (4016 г) медленно добавляют оксид этилена (1830 г; 41,59) таким образом, чтобы температура реакции поддерживалась на уровне 120°C. По окончании добавления смесь нагревают до тех пор, пока давление не выравнивается. Затем добавляют к смеси достаточное количество ледяной уксусной кислоты с тем, чтобы величина pH смеси составила 6-7 (ASTM E70-90). Продукт по передаточной линии переносят в контейнер для хранения, поддерживая при этом температуру продукта выше 50°C, чтобы предотвратить затвердевание продукта в передаточной линии. Конечный продукт, блок-сополимер PEO-PBO, имеет среднечисловую молекулярную массу, равную 5397, что определяют титрованием ОН-концевых групп полимера (ASTM D 4274-94, Метод D).

Часть D: Приготовление отливки из эпоксидная смолы, модифицированной блок-сополимером

Часть, содержащую PBO-PEO, эпоксидную смолу D.E.R.* 383 и Durite SD 1731 в качестве ускорителя отверждения, готовят следующим образом, используя ацетон в качестве растворителя.

Стадия 1. Сшивают друг с другом диблок-сополимер PBO-PEO (2 г), приготовленный в выше в Части B (2), и ацетон (23 мл). После того как диблок-сополимер полностью растворится в ацетоне, к раствору ацетон/диблок PBO-PEO добавляют новолачную фенольную смолу Durite SD 1731 (14 г) и эпоксидную смолу D.E.R.* 383 (24 г). Полученный раствор перемешивают до тех пор, пока раствор не станет гомогенным.

Стадия 2. Раствор сушат в вакууме для удаления имеющегося в растворе растворителя, ацетона. Раствор сушат в вакууме при нагревании раствора до 50°C в течение 30 минут, а затем до 75°C в течение 2 часов и затем до 100°C в течение 30 минут.

Стадия 3. Смесь в горячем виде (145°C) выливают в ранее подогретую форму для отливки (150°C), при этом на внутреннюю поверхность формы непосредственно перед ее использованием с помощью аэрозоля наносят сухое антиадгезионное покрытие из тетрафторэтилена. Эпоксидную смолу отверждают при 150°C в течение, по крайней мере, 12 часов. Полученную пластинку из модифицированной эпоксидной смолы извлекают из формы после того, как сушильный шкаф охладится до комнатной температуры, и пластинку из эпоксидной смолы окончательно отверждают при 220°C в течение 2 часов в вакууме. Элементы для испытаний получают механическим отделением долей от пластинки эпоксидной смолы.

Элементы тестируют в соответствии с методом ASTM D-5045 для определения ударной вязкости или критического фактора интенсивности нагрузки (K1c) и модуля Юнга, из которого рассчитывают скорость высвобождения энергии деформации (Gc). Эксперименты проводят, используя тестовую систему Instron Testing System Model 1101.

В таблице 1 приведены данные по механическим свойствам для некоторых модифицированных эпоксидных смол с различными блок-сополимерами ЕО-ВО в качестве модификаторов

383

383

383

383

D.E.R.*

560

(1:1)

383

(Па×10-9)

ПРИМЕР 5

В данном Примере 5 готовят отливку эпоксидной смолы, модифицированной блок-сополимером/гомополимером.

Часть, содержащую эпоксидную смолу D.E.R.* 383, ускоритель отверждения Durite SD-1731, диблок-сополимер PEO-PBO, катализатор 2-этил-4-метилимидазол и полибутиленоксид, готовят, используя ТГФ в качестве растворителя для диспергирования.

77,5 г D.E.R.* 383 и 45,4 г Durite SD-1731 отвешивают в круглодонную колбу емкостью 500 мл, снабженную покрытым тефлоном якорьком магнитной мешалки. В колбу добавляют 60 мл ТГФ, чтобы растворить D.E.R.* 383 и Durite SD-1731. 6,1 г диблок-сополимера PEO-PBO (Mn=5400 г/моль, 34 мас.% PEO), приготовленного выше в Части B (3), и 2,5 г полибутиленоксида (Mn=1900) вначале растворяют в ТГФ и затем полученный раствор добавляют к раствору эпоксидной смолы/ускорителя отверждения.

Полученную смесь мономеров дегазируют при 83°C в течение 5-6 часов, чтобы удалить остатки растворителя. Затем к смеси добавляют 1,26 г катализатора 2-этил-4-метилимидазола. Полученную смесь мономеров после этого выливают в нагретую форму для отливки (100°C), которую затем помещают в продуваемый азотом сушильный шкаф и нагревают в течение всего цикла отверждения (1 час при 100°C, 1 час при 125°C и 2 часа при 150°C). Форму изготавливают из полированных пластин из нержавеющей стали, разделенных прокладками из силиконового каучука и скрепленных друг с другом C-образными скобами. Внутреннюю поверхность формы покрывают антиадгезионной смазкой Freekote 44-NC (Loctite), чтобы воспрепятствовать прилипанию отливки к форме.

Размер прозрачных отливок полимера, полученных вышеуказанным способом, составляет приблизительно 5 дюймов (12,7 см)×6 дюймов (15,2 см)×1/8 дюйма (0,32 см). Полностью отвержденная отливка имеет температуру стеклования, равную 148,5°C, которую измеряют методом динамического механического анализа, и критический фактор интенсивности нагрузки (K1c), равный 1,85 МПа/м1/2.

ПРИМЕРЫ 6-8 и СРАВНИТЕЛЬНЫЙ ПРИМЕР A

Блок-сополимеры в Примерах 6 и 7 получают по методикам, приведенным выше в Части A и Части B (1) Примера 1, за исключением того, что вместо мономерного оксида бутилена (ВО) используют мономерный оксид гексилена (HO). В примере 8 представлена смесь двух отдельных диблок-сополимеров PHO-PEO. В сравнительном примере A рассматривается немодифицированная эпоксидная смола (DER-383). Механические свойства указанных примеров приведены ниже в таблице 2. Пример 8 показывает, что смешивание двух блок-сополимеров можно использовать для управления морфологией и конечными рабочими характеристиками в сравнении с индивидуальными блок-сополимерами, приведенными в примерах 6 и 7.

тельный

пример А

сополимерный

модификатор

ЕО6НО27

80 мас.%

ЕО36НО91

фракция ЕО

блок-сополимера в отвержденной эпоксидной смоле

ПРИМЕРЫ 9-13 и СРАВНИТЕЛЬНЫЙ ПРИМЕР A

В примерах 9-13 размер мицелл блок-сополимера модифицируют путем добавления гомополимера PHO и определяют рабочие характеристики модифицированного блок-сополимера. Гомополимер PHO, используемый в примерах 10-13, получают по методу Части А Примера 1, и величина его Mn составляет 2000 г/мол. Блок-сополимер PHO-PEO по Примерам 9-13 получают по методу Части B (1) Примера 1, используя в качестве исходного соединения гомополимер PHO (Mn=2000 г/моль). Блок-сополимер PHO-PEO содержит 30 мас.% оксида этилена. Данные по механическим свойствам смеси блок-сополимера PHO-PEO и гомополимера PHO приведены ниже в таблице 3.

30 нм

50 нм

Настоящее изобретение относится к композиции эпоксидной смолы для получения ударопрочного термореактивного полимера. Композиция содержит (а) эпоксидную смолу и (b) амфифильный блок-сополимер, содержащий, по крайней мере, один совместимый с эпоксидной смолой сегмент блока и, по крайней мере, один несовместимый с эпоксидной смолой сегмент блока. При этом несовместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира при условии, что структура простого полиэфира указанного несовместимого сегмента блока включает, по крайней мере, одну или несколько мономерных единиц алкиленоксида, содержащего, по меньшей мере, четыре атома углерода. При этом совместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира. Также изобретение относится к способу получения эпоксидной смолы, композиту и ламинату. Изобретение позволяет улучшить ударопрочность термореактивных эпоксидных смол. 4 н. и 24 з.п. ф-лы, 4 ил., 3 табл.

1. Композиция эпоксидной смолы для получения ударопрочного термореактивного полимера, содержащая,

(a) эпоксидную смолу; и

(b) амфифильный блок-сополимер, содержащий, по крайней мере, один совместимый с эпоксидной смолой сегмент блока и, по крайней мере, один несовместимый с эпоксидной смолой сегмент блока; при этом несовместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира, при условии, что структура простого полиэфира указанного несовместимого сегмента блока включает, по крайней мере, одну или несколько мономерных единиц алкиленоксида, содержащего, по меньшей мере, четыре атома углерода; при этом совместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира.

2. Композиция по п.1, где амфифильный блок-сополимер представляет собой амфифильный блок-сополимер простого полиэфира, содержащий, по крайней мере, один совместимый с эпоксидной смолой сегмент блока и, по крайней мере, один несовместимый с эпоксидной смолой сегмент блока; при этом совместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира.

3. Композиция по п.2, где амфифильный блок-сополимер простого полиэфира выбран из группы, которая состоит из диблока, линейного триблока, линейного тетраблока, мультиблочной структуры более высокого порядка; разветвленной блочной структуры или звездообразной блочной структуры.

4. Композиция по п.1, где совместимый сегмент блока содержит блок полиэтиленоксида, блок пропиленоксида или блок поли(этиленоксид-со-пропиленоксид); а несовместимый сегмент блока содержит блок полибутиленоксида, блок полигексиленоксида, блок полидодециленоксида или блок полигексадециленоксида.

5. Композиция по п.1, где, по крайней мере, один из совместимых сегментов амфифильного блок-сополимера представляет собой поли(этиленоксид); и, по крайней мере, один из несовместимых сегментов амфифильного блок-сополимера представляет собой поли(бутиленоксид).

6. Композиция по п.1, где амфифильный блок-сополимер представляет собой поли(этиленоксид)-b-поли(бутиленоксид) или поли(этиленоксид)-b-поли(бутиленоксид-b-поли(этиленоксид).

7. Композиция по п.1, где амфифильный блок-сополимер представляет собой поли(этиленоксид)-b-поли(гексиленоксид).

8. Композиция по п.1, где амфифильный блок-сополимер представляет собой смесь двух или нескольких блок-сополимеров.

9. Композиция по п.1, где амфифильный блок-сополимер имеет молекулярную массу в диапазоне от 1000 до 30000.

10. Композиция по п.1, где отношение совместимых сегментов амфифильного блок-сополимера к несовместимым сегментам амфифильного блок-сополимера составляет в диапазоне от 10:1 до 1:10.

11. Композиция по п.1, где амфифильный блок-сополимер присутствует в количестве от 0,1 мас.% до 50 мас.% по отношению к массе композиции.

12. Композиция по п.1, где эпоксидная смола выбрана из группы, которая включает полиглицидиловые эфиры многоатомных спиртов, полиглицидиловые эфиры многоатомных фенолов, полиглицидиламины, полиглицидиламиды; полиглицидилимиды, полиглицидилгидантоины, полиглицидилтиоэфиры, эпоксидированные жирные кислоты или высыхающие масла, эпоксидированные полиолефины, эпоксидированные сложные эфиры диненасыщенных кислот, эпоксидированные ненасыщенные полиэфиры и их смеси.

13. Композиция по п.1, где эпоксидная смола представляет собой глицидиловый полиэфир многоатомного спирта или глицидиловый полиэфир многоатомного фенола.

14. Композиция по п.1, где эпоксидная смола выбрана из группы, которая включает 3,4-эпоксициклогексилметил-3,4-эпоксициклогексил карбоксилат; 1,2-эпокси-4-винилциклогексан; сложный бис(7-окса-бицикло[4.1.0]гепт-3-илметиловый эфир гександионовой кислоты; сложный метиловый эфир 3,4-эпоксициклогексанкарбоновой кислоты; и их смеси.

15. Композиция по п.1, содержащая гомополимер.

16. Композиция по п.5, где массовое отношение гомополимера к блок-сополимеру находится в диапазоне от 0,1 до 300.

17. Композиция по п.1, дополнительно содержащая гомополимер, состав которого идентичен составу несовместимого с эпоксидной смолой сегмента блока.

18. Композиция по п.1, дополнительно содержащая гомополимер, состав которого идентичен совместимому с эпоксидной смолой сегменту блока.

19. Композиция по п.1, дополнительно содержащая гомополимер, который смешивается с несовместимым с эпоксидной смолой блоком и тем самым изменяет морфологию несовместимого блока в структуре термореактивного полимера.

20. Композиция по п.1, дополнительно содержащая гомополимер, который способен изменять размер мицелл блок-сополимера.

21. Композиция по п.1, где эквивалентная масса эпоксидной смолы составляет в диапазоне от 150 до 3000.

22. Композиция по п.1, которая дополнительно содержит катализатор отверждения.

23. Композиция по п.1, которая дополнительно содержит ускоритель отверждения.

24. Композиция по п.1, которая дополнительно содержит фотоинициатор.

25. Композиция по п.1, которая дополнительно содержит пигмент.

26. Способ получения эпоксидной смолы, используемой для получения ударопрочного термореактивного полимера, который включает смешивание

(a) эпоксидной смолы; и

(b) амфифильного блок-сополимера, содержащего, по крайней мере, один совместимый с эпоксидной смолой сегмент блока и, по крайней мере, один несовместимый с эпоксидной смолой сегмент блока; при этом несовместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира, при условии, что структура простого полиэфира указанного несовместимого сегмента блока включает, по крайней мере, одну или несколько мономерных единиц алкиленоксида, содержащего, по меньшей мере, четыре атома углерода; при этом совместимый сегмент блока содержит, по крайней мере, одну структуру простого полиэфира.

27. Композит, содержащий композицию по п.1.

28. Ламинат, содержащий композицию по п.1.

| WO 9611238 A, 18.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ ДИСПЕРСИИ | 1995 |

|

RU2092505C1 |

| US 5140069 A, 18.08.1992 | |||

| US 2004034124 A1, 19.02.2004. | |||

Авторы

Даты

2010-04-27—Публикация

2005-11-02—Подача