Настоящее изобретение относится к устройству и к способу для смешивания, в частности, для диспергирования в соответствии с ограничительной частью независимых пунктов формулы изобретения.

На практике, к примеру, в промышленности красителей, обычно предварительно заданное количество жидкости смешивается с предварительно заданным количеством порошкообразного твёрдого вещества, как правило, пигмента. Такого рода смеси затем, в случае необходимости, дополнительно перемалываются и диспергируются в мельницах с мешалками. Промышленными вариантами применения в качестве примера являются изготовление красок и лаков, или аналогичных продуктов.

Под смешиванием в данном случае понимается такое соединение веществ или потоков веществ, что достигается максимально равномерное соединение; в рамках изобретения смешивание служит, в частности, для изготовления дисперсий, то есть, для диспергирования. Под дисперсией при этом понимается неоднородная смесь из, по меньшей мере, двух веществ, которые вообще или лишь в незначительной степени растворяются друг в друге или же химически соединяются друг с другом. В процессе диспергирования вещество (дисперсная фаза) максимально мелко распыляется в другое вещество (диспергирующее средство или непрерывная фаза), в случае необходимости, с использованием дополнительных размалывающих элементов; в мельницах с мешалками, к примеру, зачастую используются сферические вспомогательные размалывающие элементы. Предложенное на рассмотрение изобретение относится, прежде всего, к суспензиям (их изготовлению) - то есть к дисперсиям, в которых жидкость образует непрерывную фазу, а твёрдое вещество дисперсную фазу. Наряду с равномерным распределением дисперсной фазы в непрерывной фазе под диспергированием понимается также увлажнение диспергируемого вещества (и, в случае необходимости, последующая стабилизация). Под измельчением обычно может пониматься разъединение агломератов на первичные частицы. Агрегаты или ассоциаты (когда соединение обеспечивается посредством усилий Ван-дер-Ваальса или более сильными химическими формами образования) могут быть, однако, при диспергировании также измельчены до первичных частиц. В то время как разъединение агломератов может происходить и в устройствах без размалывающих элементов, как то в дисперсере или диссольвере, для измельчения агрегатов или кристаллов необходимы устройства с размалывающими элементами, к примеру, мельница с мешалками со сферическим размалывающими элементами. Под агрегатами в более широком смысле могут пониматься при этом также кристаллические или аморфные структуры большего размера. В случае измельчения агрегатов, кристаллических или аморфных структур говорят об истинном измельчении.

Устройство, в соответствии с родовым понятием, для смешивания двух веществ, в частности, жидкости и твёрдого вещества, к примеру, порошка, имеют обычно корпус, а также вращающийся в нём ротор. При помощи, по меньшей мере, одного подающего трубопровода вещества проводятся в корпус. Во время работы устройства вещества при помощи ротора смешиваются и затем выводятся из корпуса.

Устройство для диспергирования, а также относящийся к нему способ описаны в US 6,029,853. Устройство для диспергирования содержит камеру для диспергирования, по меньшей мере, один диск мешалки, впускное отверстие, через которое жидкость с обрабатываемым материалом, а также диспергирующая среда всасываются за счёт вращения диска мешалки, выпускное отверстие, а также разделительное устройство. Разделительное устройство расположено на выпускном отверстии. Посредством разделительного устройства вспомогательные размалывающие элементы отделяются от дисперсии. Дополнительно разделительное устройство может выпускать дисперсию через выпускное устройство, причём вспомогательные размалывающие элементы удерживаются, как описано выше.

Документ DE 10 2010 053 484 раскрывает шаровую мельницу с разделительным устройством для вспомогательных размалывающих элементов, причём разделительное устройство расположено вокруг оси вращения. Разделительное устройство состоит из двух компонентов, причём одним компонентом является, по меньшей мере, одно разделительное устройство, а вторым компонентом динамический элемент для создания потока материала. Устройство имеет очень небольшой динамический зазор в качестве разделительного устройств, так что количество подаваемого вещества уменьшается.

В документе DE 1 507 493 описана шаровая мельница с дискообразными инструментами мешалки в цилиндрическом корпусе, причём над ротором помещены один или два диска, которые образуют с элементами статора динамический зазор. И в этом случае количество подаваемого вещества очень ограничено за счёт небольшого количества выпускных зазоров. Далее возможность для выхода смеси из устройства может быть обеспечена лишь локально.

В DE 35 21 668 описана мельница с мешалками, в которой разделительное устройство для отделения размалывающих элементов состоит из сита. Такого рода сито можно легко засорить, что повышает, тем самым, частоту технического облуживания устройства.

Поэтому, задачей настоящего устройства является предотвращение недостатков известного уровня техники и, в частности, создание устройства и способа для смешивания, диспергирования и, в частности, отделения вспомогательных размалывающих элементов, которые снижают большую проходимость материала и одновременно вероятность засора или оседания при прохождении вещества.

Задача решается посредством устройства и способа для смешивания в соответствии с отличительной частью независимых пунктов формулы изобретения.

В частности, задача решается посредством устройства для смешивания, в частности, диспергирования, которое включает в себя следующие признаки:

- корпус с, по меньшей мере, одним впускным отверстием,

- первую технологическую зону для смешивания поданных веществ, причём вещества через, по меньшей мере, одно впускное отверстие могут проводиться в первую технологическую зону,

- вторую технологическую зону для отведения смеси к выпускному отверстию,

- первый образующий зазор элемент, предпочтительно ротор, который присоединён к первой технологической зоне и имеет отверстия,

- второй образующий зазор элемент, предпочтительно статор, который присоединён ко второй технологической зоне и согласуется с первым образующим зазор элементом, причём второй образующий зазор элемент имеет отверстия,

- причём, по меньшей мере, один из образующих зазор элементов, предпочтительно ротор, относительно другого образующего зазор элемента осуществлён с возможностью вращения вокруг оси вращения.

Отверстия первого образующего зазор элемента и отверстия второго образующего зазор элемента расположены таким образом, что смесь из поданных веществ через отверстия в обоих образующих зазор элементах может проходить от первой технологической зоны во вторую технологическую зону.

Такого рода устройство обеспечивает увеличенную проходимость, без опасности возникновения закупорки.

Образующие зазор элементы должны быть осуществлены с возможностью вращения относительно друг друга, так что оба элемента также могут быть осуществлены с возможностью вращения. В этом случае скорости вращения и/или направление вращения должны отличаться.

Отверстия в образующих зазор элементах в предпочтительном варианте расположены таким образом, что отверстия не перекрываются, и переход материала от отверстий первого образующего зазор элемента к отверстиям второго образующего зазор элемента возможен лишь через зазор между отверстиями. После прохождения зазора отверстия должны создавать возможность для прохождения большего потока материала и, поэтому, имеют, по сравнению с зазором, большой диаметр отверстия / поперечное сечение отверстия.

Зазор в соответствии с изобретением образован между двумя образующими зазор элементами. Минимальная протяжённость отверстий в первом образующем зазор элементе в предпочтительном варианте, по меньшей мере, в 3 раза больше максимальной протяжённости зазора между обоими образующими зазор элементами. В предпочтительном варианте, кроме того, минимальная протяжённость отверстий во втором образующем зазор элементе также, по меньшей мере, в 3 раза больше максимальной длины зазора между обоими образующими зазор элементами. Для варианта осуществления, при котором второй образующий зазор элемент имеет кольцевые зазоры, длины кольцевых зазоров должны соответствовать, разумеется, в основном, длине зазора между образующими зазор элементами или быть меньше зазора между образующими зазор элементами. В варианте осуществления с кольцевыми зазорами образующего зазор элемента достигается высокая проходимость через большое количество кольцевых зазоров. Зазор в соответствии с изобретением между первым образующим зазор элементом и вторым образующим зазор элементом имеет функцию разделения. За счёт длины зазора предотвращается факт попадания частиц, которые больше, чем зазор, во вторую технологическую зону.

Между корпусом и первым образующим зазор элементом может быть образовано, по меньшей мере, один, предпочтительно два, предпочтительно динамичных зазора.

Таким образом, предотвращается прохождение слишком больших элементов также между корпусом и первым образующим зазор элементом. Тем не менее, нет необходимости в дополнительных разделительных устройствах.

Первый образующий зазор элемент может огибать второй образующий зазор элемент, и между обоими элементами может быть образован зазор размером максимально 3 мм, предпочтительно 1,0 мм и, в частности, предпочтительно 0,5 мм. Минимальный зазор имеет поперечную длину 0,1 мм.

В частности, между обоими образующими зазор элементами образован зазор, максимальная длина которого меньше, чем минимальный из размалывающих элементов, которые могут быть загружены в устройство или загружены в устройство. В предпочтительном варианте зазор максимально равен половине диаметра самого маленького размалывающего элемента.

На первом образующем зазор элементе и/или на корпусе могут быть расположены размалывающие инструменты, которые образованы для смешивания или для диспергирования введённых веществ в первой технологической зоне.

Такого рода размалывающими инструментами могут быть штифты, или диски, или другие известные варианты осуществления размалывающих инструментов.

За счёт использования размалывающих инструментов повышается эффективность диспергирования. В предпочтительном варианте первый образующий зазор элемент осуществлён в виде ротора, так что посредством размалывающих инструментов на роторе создаётся движение поданных веществ и, по возможности, размалывающих элементов и, тем самым, достигается диспергирование в первой технологической зоне. Первый образующий зазор элемент может быть расположен вдоль длины первой технологической зоны, в основном, полностью.

Таким образом, большая поверхность снабжается зазорами, которые могут не перекрывать друг друга и, тем не менее, обеспечивают большую проходимость.

В первую технологическую зону могут быть помещены размалывающие элементы, дальнейшее проведение которых во вторую технологическую зону через зазоры, в частности, динамические зазоры, может быть предотвращено.

Динамические зазоры могут быть образованы между первым образующим зазор элементом и вторым образующим зазор элементом, а также дополнительно между первым образующим зазор элементом и корпусом. Таким образом, лишь готовый диспергированный материал попадает во вторую технологическую зону и закупорка зазора за счёт движения по краям зазора невозможна.

Между первой технологической зоной и второй технологической зоной в предпочтительном варианте не образовано никакого статического разделительного устройства.

Таким образом, статическое разделительное устройство не может быть закупорено. Статическим разделительным устройством является разделительное устройство, у которого края отверстий, через которые проходит смесь, не перемещаются. Статическими разделительными устройствами является, таким образом, в частности, жёстко смонтированные сита.

В альтернативном варианте второй образующий зазор элемент может быть осуществлён как статическое разделительное устройство, причём в предпочтительном варианте отверстия в статическом разделительном устройстве меньше, чем минимальный диаметр размалывающих элементов. В частности, в предпочтительном варианте отверстия в статическом разделительном устройстве образованы посредством кольцевых зазоров.

Такого рода статическое разделительное устройство надёжно удерживает размалывающие элементы, а также слишком большие частицы от попадания во вторую технологическую зону.

Оба образующих зазор элемента могут быть осуществлены цилиндрическими или коническими.

Таким образом, можно получить большую поверхность для перехода от первой технологической зоны во вторую технологическую зону, и одновременно добиться высокой энергии вращения.

В альтернативном варианте в качестве образующих зазор элементов возможны круглые диски, которые располагаются между первой технологической зоной и второй технологической зоной.

Зазор между первым образующим зазор элементом и вторым образующим зазор элементом может иметь продольную протяжённость параллельно оси вращения. Для случая образующих зазор элементов в форме круглых дисков зазор может быть осуществлён, в основном, перпендикулярно оси вращения. Для случая конических образующих зазор элементов зазор может быть осуществлён под углом от 1° до 89° к оси вращения.

Таким образом, можно добиться надёжного отделения размалывающих элементов, без возможной закупорки.

Отверстия образующих зазор элементов могут располагаться на длине, по меньшей мере, 50%, предпочтительно 60%, в частности, предпочтительно 70% от длины первого образующего зазор элемента в первой технологической зоне.

Таким образом, можно добиться высокой пропускной способности.

Сравнительные параметры относятся при этом не к протяжённости отверстий, а к зоне, которая снабжена отверстиями.

Далее два или более отверстий по периферии второго образующего зазор элемента могут быть посредством паза, предпочтительно фрезерованного фаза, соединены друг с другом. Разумеется, паз не должен перекрываться отверстиями в первом образующем зазор элементе. Таким образом, можно создать большой выпускной объём и быстро вывести смесь во вторую технологическую зону.

Корпус устройства может содержать далее корпус для насоса или может быть соединён с корпусом для насоса, который образует насос на корпусе устройства. Корпус для насоса и корпус устройства могут быть осуществлены цельными или составными. При составном варианте осуществления корпус для насоса в предпочтительном варианте прифланцован на корпусе устройства.

В корпусе для насоса располагается насос.

Таким образом, необходимый насос соединён напрямую с устройством для смешивания и необходимо лишь одно устройство управления, а также меньшее количество внешний проводов.

Для приведения насоса в действие может быть использован тот же вал, что и для приведения в действие подвижного образующего зазор элемента и/или размалывающих инструментов.

Это приводит к уменьшению количества деталей и, вследствие этого, к упрощению системы.

Корпус для насоса имеет впускное отверстие для насоса и выпускное отверстие для насоса.

Под насосом может пониматься центробежный насос, жидкостнокольцевой насос, насос с боковым каналом или же насос с вытеснителем, к примеру, роторный насос.

Задача решается далее посредством способа диспергирования веществ в устройстве, предпочтительно, как было описано выше. Способ включает в себя этапы:

- введение, по меньшей мере, двух веществ, предпочтительно твёрдого вещества и жидкости в первую технологическую зону устройства,

- смешивание, по меньшей мере, двух вещества в смесь в первой технологической зоне,

- проведение смеси через зазор, который образован между первым образующим зазор элементом и вторым образующим зазор элементом,

- причём образующие зазор элементы имеют отверстия и, причём оба образующих зазор элемента перемещаются относительно друг друга, и смесь через зазор и отверстия проводится от первой технологической зоны во вторую технологическую зону.

При помощи такого способа можно смешивать, в частности, диспергировать, в частности, в предпочтительном варианте предварительно диспергировать, большее количество веществ, без опасности закупорки веществами разделительных устройств и необходимости технического обслуживания устройства.

Смесь может быть далее дополнительно проведена через один или несколько динамических зазоров между первым образующим зазор элементом и корпусом устройства.

Таким образом, между корпусом и устройством также предусмотрено динамическое разделительное устройство, которое не засоряется и одновременно упрощает конструкцию устройства.

Диспергирование в первой технологической зоне может быть достигнуто посредством размалывающих элементов и/или размалывающих инструментов.

Размалывающими инструментами могут быть диски или штифты, или же аналогичные размалывающие инструменты, уже известные из уровня техники. Размалывающими элементами являются твёрдые, круглые или эллиптические элементы, которые способствуют диспергированию материала. Размалывающие элементы приведены в соответствие с желаемой степенью диспергирования и могут, в зависимости от поданных веществ, иметь различные габариты. Размалывающие элементы посредством зазора / зазоров удерживаются между образующими зазор элементами и/или корпусом.

Диспергирование может быть достигнуто посредством размалывающих элементов, которые имеют в качестве поперечного габарита, по меньшей мере, в 1,5 раза, предпочтительно в 3 раза, в частности, в 10 раз больший диаметр, чем самый большой зазор.

Таким образом, размалывающие элементы не могут пройти через зазор, и зазор служит в качестве динамического разделительного устройства.

Смесь может быть проведена через, по меньшей мере, 4, предпочтительно 20, в частности, предпочтительно 100 отверстий в первом образующем зазор элементе.

Далее смесь может быть проведена через, по меньшей мере, 4, предпочтительно, по меньшей мере, 50, в частности, предпочтительно, по меньшей мере, 200 отверстий во втором образующем зазор элементе.

Таким образом, за счёт количества отверстий можно добиться оптимальной проходимости смеси. Отверстия во втором образующем зазор элементе могут быть, по меньшей мере, частично образованы посредством каналов.

Далее два или более каналов на периферии могут быть соединены друг с другом посредством паза, предпочтительно фрезерованного паза. Следует учесть, что паз не должен перекрываться отверстиями в первом образующем зазор элементе. Таким образом, может быть создан большой отводной объём, и смесь может быть быстро отведена во вторую технологическую зону.

Изобретение поясняется далее более детально на основании чертежей, на которых представлено следующее:

фиг. 1 - первый и второй образующие зазор элементы, в разрезе;

фиг. 2 - вид первого варианта осуществления в соответствии по фиг. 1;

фиг. 3 - вид на разрез первого варианта осуществления в соответствии по фиг. 1;

фиг. 4 - вид второго варианта осуществления первого и второго образующих зазор элементов;

фиг. 5 - второй вариант осуществления в соответствии по фиг. 4, в разрезе;

фиг. 6 - вид с наклоном второго варианта осуществления в соответствии по фиг. 4;

фиг. 7 - вид на разрез второго варианта осуществления в соответствии по фиг. 4;

фиг. 8 - третий вариант осуществления первого и второго образующих зазор элементов, в разрезе;

фиг. 9 - третий вариант осуществления в соответствии по фиг. 8;

фиг. 10 - вид на разрез третьего варианта осуществления в соответствии по фиг. 8;

фиг. 11 - четвёртый вариант осуществления первого и второго образующих зазор элементов, в разрезе;

фиг. 12 - четвёртый вариант осуществления в соответствии по фиг. 11;

фиг. 13 - вид на разрез четвёртого варианта осуществления в соответствии по фиг. 11;

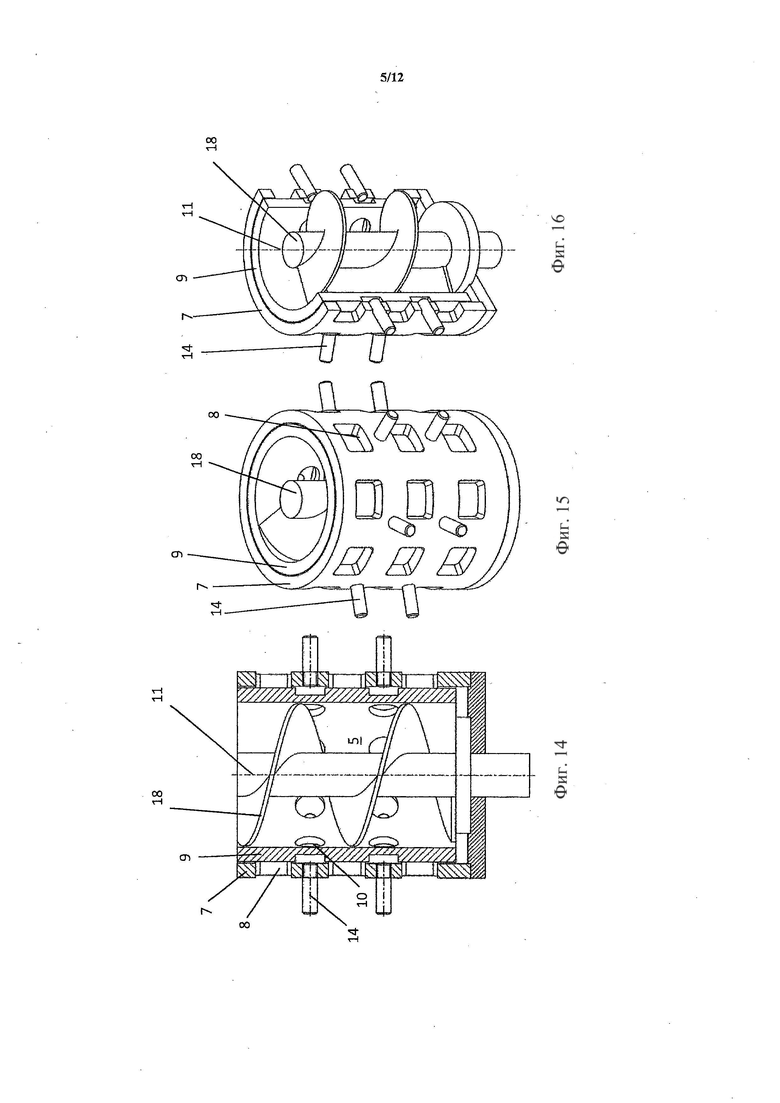

фиг. 14 - вариант осуществления первого и второго образующих зазор элементов с подающим элементом, в разрезе;

фиг. 15 - вид устройства по фиг. 14;

фиг. 16 - вид на разрез устройства по фиг. 14;

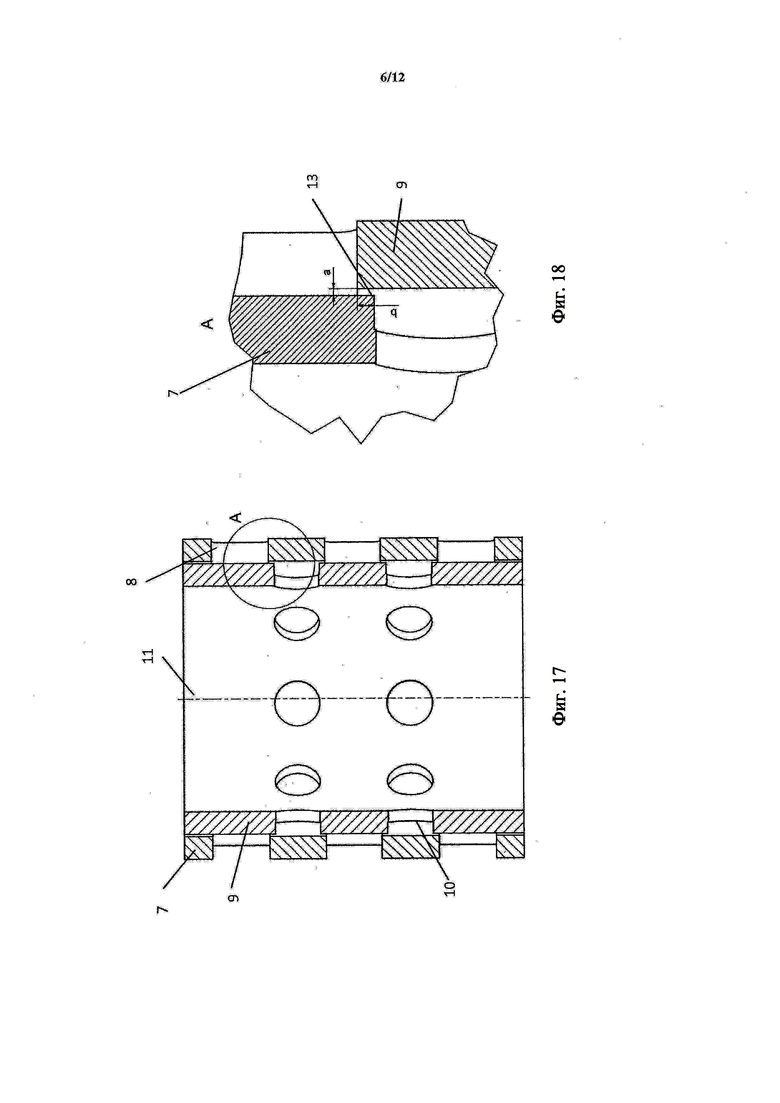

фиг. 17 - первый вариант осуществления первого и второго образующих зазор элементов, в разрезе;

фиг. 18 - фрагмент по фиг. 17,

фиг. 19 - пятый вариант осуществления первого и второго образующих зазор элементов, в разрезе;

фиг. 20 - вид из устройства по фиг. 19,

фиг. 21 - вид на разрез из устройства по фиг. 19;

фиг. 22 - разрез из шестого варианта осуществления первого и второго образующих зазор элементов;

фиг. 23 - вид устройства по фиг. 22;

фиг. 24 - вид на разрез устройства по фиг. 22;

фиг. 25 - разрез устройства в соответствии с изобретением;

фиг. 26 - вид на разрез по фиг. 25;

фиг. 27 - второй вариант осуществления устройства в соответствии с изобретением;

фиг. 28 - вид на разрез из устройства по фиг. 27;

фиг. 29 - третий вариант осуществления устройства в соответствии с изобретением, в разрезе;

фиг. 30 - вид на разрез устройства по фиг. 29;

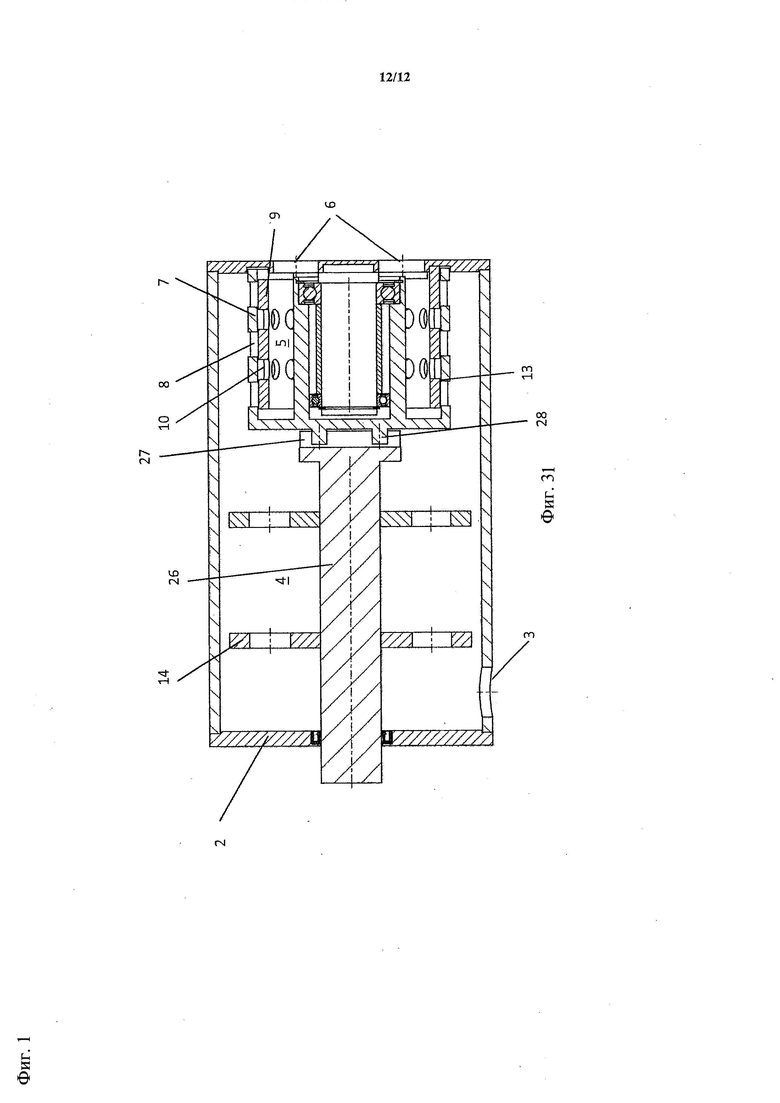

фиг. 31 - третий вариант осуществления устройства в соответствии с изобретением, в разрезе.

Фиг. 1-13 демонстрируют, соответственно, различные виды различных вариантов осуществления образующих зазор элементов 7, 9. Каждый из этих вариантов осуществления может быть встроен в корпус 2 устройства 1.

Фиг. 1-3 демонстрируют первый вариант осуществления образующих зазор элементов 7, 9. Фиг. 1 демонстрирует при этом разрез, фиг. 2 вид и фиг. 3 вид на разрез. Первый образующий зазор элемент 7 осуществлён цилиндрическим и огибает второй образующий зазор элемент 9. Второй образующий зазор элемент 9 также осуществлён цилиндрическим. Первый образующий зазор элемент 7 имеет отверстия 8, которые осуществлены прямоугольными, причём углы отверстий 8 скруглены. Второй образующий зазор элемент 9 имеет отверстия 10, которые осуществлены круглыми. Отверстия 8 и отверстия 10 не перекрываются. Между отверстиями 8 и отверстиями 10 образованы зазоры 13. По меньшей мере, один из двух образующих зазор элементов 7, 9 осуществлён с возможностью вращения вокруг оси 11 вращения. Таким образом, возникают динамические зазоры 13. Первый образующий зазор элемент 7 направлен к первой технологической зоне 4, в то время как второй образующий зазор элемент 9 направлен ко второй технологической зоне 5. Второй образующий зазор элемент 9 имеет далее соединительный паз 29, который соединяет отверстия 10 вдоль периферии второго образующего зазор элемента. Таким образом, создаётся возможность для улучшенной транспортировки смеси после прохождения через зазор. Соединительный паз 29 также не перекрывается отверстиями 8 первого образующего зазор элемента 7. Отверстия 8 имеют габариты 15 х 30 мм, отверстия 10 имеют диаметр 12 мм в зоне внутреннего диаметра. Отверстия 10 в направлении периферии соединены далее посредством паза, который имеет длину 13 мм. Необходимая протяжённость отверстий 8, 10 составляет, по меньшей мере, трёхкратный максимальный диаметр используемых размалывающих элементов, в случае использования размалывающих элементов.

Фиг. 4-7 демонстрируют второй вариант осуществления образующих зазор элементов 7, 9. Фиг. 4 демонстрирует при этом вид, фиг. 5 разрез, фиг. 6 вид с наклоном, а фиг. 7 вид на разрез. Оба образующих зазор элемента 7 и 9 выполнены в форме круглого диска. Первый образующий зазор элемент 7 имеет отверстия 8, которые выполнены круглыми. Второй образующий зазор элемент 9 имеет отверстия 10, которые также выполнены круглыми. Отверстия 8 не перекрываются отверстиями 10. Таким образом, формируется зазор 13, через который смесь может перемещаться из первой технологической зоны 4 (не изображена) во вторую технологическую зону 5 (не изображена). По меньшей мере, один из образующих зазор элементов 7, 9 осуществлён с возможностью вращения вокруг оси 11 вращения.

Фиг. 8-10 демонстрируют третий вариант осуществления образующих зазор элементов 7, 9. Фиг. 8 демонстрирует при этом разрез, фиг. 9 вид, а фиг. 10 вид на разрез. Первый образующий зазор элемент 7 направлен к первой технологической зоне 4 (не изображена), а второй образующий зазор элемент 9 направлен ко второй технологической зоне 5. Первый образующий зазор элемент 7 имеет отверстия 8, которые осуществлены круглыми. Первый образующий зазор элемент 7 огибает второй образующий зазор элемент 9 полностью, причём оба образующих зазор элемента 7 и 9 осуществлены вращательно-симметричными, в форме конуса. Второй образующий зазор элемент 9 имеет отверстия 10, которые также выполнены круглыми. По меньшей мере, один из образующих зазор элементов 7, 9 осуществлён с возможностью вращения вокруг оси 11 вращения. Отверстия 8 и отверстия 10 не перекрываются, а образуют зазоры 13 (сформированные в качестве примера), через которые смесь может проходить из первой технологической зоны 4 (не изображена) во вторую технологическую зону 5.

Фиг. 11-13 демонстрируют следующий вариант осуществления образующих зазор элементов 7, 9. Фиг. 11 демонстрирует при этом разрез, фиг. 12 вид, а фиг. 13 разрез в плоскости B-B по фиг. 11. Вариант осуществления по фиг. 11-13 соответствует, в основном, варианту осуществления по фиг. 1-3, за исключением формы и количества отверстий 8. Отверстия 8 в первом образующем зазор элементе 7 сформированы ассиметрично и имеют, в отличие от отверстий 8 из варианта осуществления по фиг. 1-3, рампу 19. Рампа 19 является оптимизирующим поток вариантом осуществления для отклонения размалывающих элементов в варианте осуществления первого образующего зазор элемента 7 в виде ротора. Количество отверстий 8 в первом образующем зазор элементе 7 составляет, соответственно, восемь отверстий 8 в направлении периферии и четыре в продольном направлении, и поэтому, в целом, 32 отверстия 8. Таким образом, смесь может легче попадать в отверстия 8, и достигается увеличение потока во вторую технологическую зону 5. Первый образующий зазор элемент 7 выполнен при этом с возможностью вращения вокруг оси 11 вращения. Рампа 19 имеет при этом наклон (альфа) к касательной на внутреннем диаметре первого образующего зазор элемента 7, от 10° до 80°, предпочтительно 30°.

Фиг. 14-16 демонстрируют вариант осуществления образующих зазор элементов 7, 9 по фиг. 1-3 с размалывающими инструментами 14 и с подающим элементом 18. Фиг. 14 демонстрирует при этом разрез, фиг. 15 вид, а фиг. 16 вид на разрез. Первый образующий зазор элемент 7 имеет отверстия 8 и размалывающие инструменты 14. Первый образующий зазор элемент 7 осуществлён в виде ротора, так что размалывающие инструменты 14 могут способствовать измельчению продуктов в первой технологической зоне 4 (не изображена). Образующий зазор элемент 9 огибает вторую технологическую зону 5. Второй образующий зазор элемент 9 имеет отверстия 10. Во второй технологической зоне 5 расположен подающий элемент 18, который осуществлён с возможностью вращения вокруг оси 11 вращения, точно также, как и первый образующий зазор элемент 7. Подающий элемент транспортирует смесь из второй технологической зоны 5 и обеспечивает, таким образом, хорошую проходимость через устройство.

Фиг. 17 демонстрирует вариант осуществления по фиг. 1-3 с образующими зазор элементами 7, 9 и отверстиями 8, 10. По меньшей мере, один из образующих зазор элементов 7, 9 осуществлён с возможностью вращения вокруг оси 11 вращения.

Фиг. 18 демонстрирует фрагмент А по фиг. 17. Представлен первый образующий зазор элемент 7 со вторым образующим зазор элементом 9 и сформированным между образующими зазор элементами 7 и 9 участком 24 зазора. Участок 24 зазора имеет продольную протяжённость b и поперечную протяжённость a. Значение продольной протяжённости b лежит в диапазоне от 0,5-кратного значения a до 3-кратного значения a. В этом случае длина b = 2*a. Поперечная протяжённость a участка 24 зазора меньше, чем самый маленький размалывающий элемент, который может быть введён в первую технологическую зону 4 (не изображена). Для приведения в соответствие поперечной протяжённости a зазора 24 второй образующий зазор элемент 9 может быть выполнен с возможностью замены, так что зазор 24 может быть осуществлён с возможностью приведения в соответствие с размалывающими элементами 16 (не изображены), даже если размалывающие элементы 16 в первом процессе имеют другие габариты, чем в последующем процессе. Поперечная протяжённость a участка 24 зазора соответствует поперечной протяжённости зазора 13 (см. фиг. 17).

Фиг. 19-21 демонстрируют следующий вариант осуществления образующих зазор элементов 7, 9. Фиг. 19 демонстрирует при этом разрез, фиг. 20 вид, а фиг. 21 вид на разрез. Образующий зазор элемент 7 выполнен аналогично образующему зазор элементу 7 по фиг. 1-3. В отличие от этого, второй образующий зазор элемент 9 осуществлён таким образом, что имеет большое количество кольцевых зазоров 20. Кольцевые зазоры 20 рассчитаны таким образом, что лишь в достаточной степени диспергированный материал может входить во вторую технологическую зону 5. Далее возможно имеющиеся размалывающие элементы 16 (не изображены) могут не пройти из первой технологической зоны 4 (не изображена) через кольцевые зазоры 20. По меньшей мере, один из образующих зазор элементов 7, 9 выполнен с возможностью вращения вокруг оси 11 вращения. Кольцевые зазоры 20 стабилизированы посредством стабилизирующих перемычек 25.

Фиг. 22-24 демонстрируют следующий вариант осуществления второго образующего зазор элемента 9. Первый образующий зазор элемент 7 соответствует первому образующему зазор элементу по фиг. 1-3. Фиг. 22 демонстрирует при этом разрез, фиг. 23 вид, а фиг. 24 вид на разрез. Первый образующий зазор элемент 7 имеет отверстия 8, которые осуществлены аналогично фиг. 1-3. Второй образующий зазор элемент 9 имеет отверстия 10 и дополнительно кольцевые зазоры 20. Кольцевые зазоры 20 расположены таким образом, что перекрываются с отверстиями 8 в первом образующем зазор элементе 7. Через кольцевые зазоры 20 может проходить лишь уже диспергированная смесь, а более крупные частицы задерживаются. Таким образом, данный вариант осуществления позволяет обеспечить бóльшую проходимость, так как через кольцевые зазоры обеспечивается возможность прохождения большего объёма.

Фиг. 25 и 26 демонстрируют расположение первого и второго образующих зазор элементов 7, 9 в соответствии по фиг. 14-16 в устройстве 1. Фиг. 25 демонстрирует при этом разрез, а фиг. 26 вид на разрез. Устройство 1 включает в себя корпус 2, который вмещает первый образующий зазор элемент 7 и второй образующий зазор элемент 9. В корпусе 2 образовано впускное отверстие 3. Смешиваемые вещества через впускное отверстие 3 подаются в первую технологическую зону 4. Первая технологическая зона 4 содержит далее размалывающие элементы 16. Корпус 2 оснащён по стенке размалывающими инструментами 14. Ответные размалывающие инструменты 14 осуществлены на первом образующем зазор элементе 7. Диспергированная смесь переходит из первой технологической зоны 4 через зазоры 12, 13 во вторую технологическую зону 5. Во второй технологической зоне 5 образован подающий элемент 18, который вращается вокруг оси 11 вращения. Первый образующий зазор элемент 7 также вращается вокруг оси 11 вращения. Из второй технологической зоны 5 смесь через выпускное отверстие 6 выходит из корпуса. Зазоры 12, 13 меньше, чем диаметр размалывающих элементов 16. Таким образом, размалывающие элементы 16 не могут попасть во вторую технологическую зону 5. Длина первой технологической зоны 4 соответствует, в основном, длине первого образующего зазор элемента 7.

Вариант осуществления устройства 1 на фиг. 27 и 28 соответствует, в основном, варианту осуществления по фиг. 25 и 26. Устройство 1 включает в себя, однако, дополнительно корпус 21 для водокольцевого насоса. Корпус 21 для насоса прифланцован на корпусе 2 и имеет впускное отверстие 23 для насоса и выпускное отверстие 22 для насоса. От выпускного отверстия 22 для насоса предварительная смесь перекачивается к впускному отверстию 3 устройства. Фиг. 27 демонстрирует при этом разрез, а фиг. 28 вид на разрез. Устройство 1 имеет в корпусе 2 в данном варианте осуществления впускное отверстие 3 и выпускное отверстие 6. В отличие от варианта осуществления по фиг. 25 и 26 в данном варианте осуществления отсутствуют размалывающие вспомогательные элементы. Однако, разумеется, при желании, возможно ввести их. Первая технологическая зона располагается, в основном, вдоль первого образующего зазор элемента 7. Таким образом, можно добиться повышенной пропускной способности. Преимущество одновременного использования насоса состоит, в частности, в упрощённом управлении.

Фиг. 29 и 30 демонстрируют следующий вариант осуществления устройства 1. Фиг. 29 демонстрирует при этом разрез, а фиг. 30 вид на разрез. Вместо водокольцевого насоса, как представлено на фиг. 27 и 28, в данном варианте осуществления в корпусе 21 для насоса располагается насос с боковым каналом. Корпус 21 для насоса имеет также впускное отверстие 23 для насоса и выпускное отверстие 22 для насоса. Предварительная смесь перекачивается от выпускного отверстия 22 для насоса во впускное отверстие 3 устройства. Вариант осуществления устройства, за исключением корпуса 21 для насоса, соответствует, в основном, варианту осуществления по фиг. 25 и 26.

Фиг. 31 демонстрирует альтернативный вариант осуществления устройства 1, в котором образующие зазор элементы 7, 9 проходят лишь по части первой технологической зоны 4. В первой технологической зоне 4 образованы далее размалывающие инструменты 14 в форме дисков с отверстиями. Первый образующий зазор элемент 7 вращается вокруг второго образующего зазор элемента 9. Оба образующих зазор элемента 7, 9 имеют, соответственно, отверстия 8, 10. Смесь проходит от первой технологической зоны 4 через зазор 13 во вторую технологическую зону 5. Корпус 2 имеет далее впускное отверстие 3 и выпускные отверстия 6. Размалывающие инструменты 14 расположены на валу 26. Вал 26 имеет паз 27, в который входят в зацепление контактные выступы 28 первого образующего зазор элемента 7. Таким образом, первый образующий зазор элемент 7 приводится в действие посредством того же вала, что и размалывающие инструменты 14.

Настоящее изобретение относится к устройству и к способу для смешивания, в частности для диспергирования. Устройство 1 для смешивания, в частности, диспергирования содержит корпус 2 с по меньшей мере одним впускным отверстием 3. Устройство содержит первую технологическую зону 4 для смешивания поданных веществ, причём вещества могут проводиться через, по меньшей мере, одно впускное отверстие 3 в первую технологическую зону 4. Устройство содержит далее вторую технологическую зону 5 для отведения смеси к выпускному отверстию 6. Кроме того, устройство содержит первый образующий зазор элемент 7, предпочтительно ротор, который присоединён к первой технологической зоне 4 и имеет отверстия 8, а также второй образующий зазор элемент 9, предпочтительно статор, который присоединён ко второй технологической зоне 5 и согласуется с первым образующим зазор элементом 7, причём второй образующий зазор элемент 9 имеет отверстия 10. По меньшей мере, один из образующих зазор элементов 7, 9, предпочтительно ротор, относительно другого образующего зазор элемента 7, 9 осуществлён с возможностью вращения вокруг оси 11 вращения. Отверстия 8 первого образующего зазор элемента 7 и отверстия 10 второго образующего зазор элемента 9 расположены таким образом, что смесь из поданных веществ через отверстия 8, 10 в обоих образующих зазор элементах 7, 9 может проводиться от первой технологической зоны 4 во вторую технологическую зону 5. Технический результат: обеспечение большой проходимости материала и снижения вероятности засора или оседания при прохождении вещества. 2 н. и 14 з.п. ф-лы, 31 ил.

1. Устройство (1) для смешивания, в частности, диспергирования, содержащее:

- корпус (2) с, по меньшей мере, одним впускным отверстием (3),

- первую технологическую зону (4) для смешивания и, в частности, диспергирования поданных веществ, причём вещества проводятся через, по меньшей мере, одно впускное отверстие (3) в первую технологическую зону (4),

- вторую технологическую зону (5) для отведения смеси к выпускному отверстию (6),

- первый образующий зазор элемент (7), предпочтительно ротор, который присоединён к первой технологической зоне (4) и имеет отверстия (8),

- второй образующий зазор элемент (9), предпочтительно статор, который присоединён ко второй технологической зоне (5) и согласуется с первым образующим зазор элементом (7), причём второй образующий зазор элемент (9) имеет отверстия (10),

- причём, по меньшей мере, один из образующих зазор элементов (7, 9), предпочтительно ротор, относительно другого образующего зазор элемента (7, 9) выполнен с возможностью вращения вокруг оси (11) вращения,

отличающееся тем, что отверстия (8) первого образующего зазор элемента (7) и отверстия (10) второго образующего зазор элемента (9) расположены таким образом, что они не перекрываются и что смесь из поданных веществ через отверстия (8, 10) в обоих образующих зазор элементах (7, 9) смесь из поданных веществ через отверстия (8, 10) в обоих образующих зазор элементах (7, 9) проводится от первой технологической зоны (4) во вторую технологическую зону (5), причём переход материала от отверстий первого образующего зазор элемента к отверстиям второго образующего зазор элемента возможен исключительно через зазор между отверстиями.

2. Устройство по п. 1, отличающееся тем, что между корпусом (2) и первым образующим зазор элементом (7) образовано, по меньшей мере, один, предпочтительно два, предпочтительно динамичных зазора (12).

3. Устройство по п. 1 или 2, отличающееся тем, что первый образующий зазор элемент (7) огибает второй образующий зазор элемент (9) и между обоими элементами (7, 9) образован зазор (13) размером максимально 3 мм, предпочтительно 1,0 мм и, в частности, предпочтительно 0,5 мм.

4. Устройство по любому из пп. 1-3, отличающееся тем, что на первом образующем зазор элементе (7) и/или на корпусе (2) расположены размалывающие инструменты (14), которые предназначены для диспергирования введённых в первой технологической зоне (4) веществ.

5. Устройство по любому из пп. 1-4, отличающееся тем, что первый образующий зазор элемент (7), в основном, полностью располагается вдоль длины (15) первой технологической зоны (4).

6. Устройство по любому из пп. 1-5, отличающееся тем, что в первую технологическую зону (4) помещены размалывающие элементы (16), дальнейшее проведение которых во вторую технологическую зону (5) через динамические зазоры (12, 13) предотвращено.

7. Устройство по любому из пп. 1-6, отличающееся тем, что между первой технологической зоной (4) и второй технологической зоной (5) не образовано никаких статических разделительных устройств.

8. Устройство по любому из пп. 1-6, отличающееся тем, что второй образующий зазор элемент выполнен в виде статического разделительного механизма, причём предпочтительно отверстия в статическом разделительном механизме меньше, чем минимальный диаметр размалывающих элементов.

9. Устройство по любому из пп. 1-8, отличающееся тем, что оба образующих зазор элемента (7, 9) выполнены цилиндрическими или коническими.

10. Устройство по любому из пп. 1-9, отличающееся тем, что корпус (2) содержит корпус (21) для насоса или корпус (2) соединён с корпусом (21) для насоса, причём в корпусе (21) для насоса расположен насос, причём насос предпочтительно выполнен с возможностью приведения в действие посредством вала, который одновременно приводит в действие один из образующих зазор элементов (7, 9).

11. Устройство по любому из пп. 1-10, отличающееся тем, что зазоры (13) расположены между образующими зазор элементами (7, 9) на длине, по меньшей мере, 50%, предпочтительно, по меньшей мере, 60%, в частности, предпочтительно, по меньшей мере, 70% от длины первого образующего зазор элемента (7) в первой технологической зоне (4).

12. Способ диспергирования веществ в устройстве, предпочтительно в устройстве (1) по пп. 1-11, при котором выполняют следующие этапы:

- вводят, по меньшей мере, два вещества, предпочтительно твёрдое вещество и жидкость в первую технологическую зону (4) устройства (1),

- смешивают и, в частности, диспергируют, по меньшей мере, два вещества в первой технологической зоне (4) в смесь,

- проводят смесь через зазор (13), который образован между первым образующим зазор элементом (7) и вторым образующим зазор элементом (9),

- причём образующие зазор элементы (7, 9) имеют отверстия (8, 10), которые не перекрываются, и причём по меньшей мере один из образующих зазор элементов (7, 9), предпочтительно ротор, относительно другого образующего зазор элемента (7,9) выполнен с возможностью вращения вокруг оси (11) вращения, и смесь через зазор (13) и отверстия (8, 10) проводят от первой технологической зоны (4) во вторую технологическую зону (5), причём переход материала от отверстий первого образующего зазор элемента к отверстиям второго образующего зазор элемента возможен лишь через зазор между отверстиями.

13. Способ по п. 12, отличающийся тем, что смесь проводят далее через динамический зазор (12) между первым образующим зазор элементом (7) и корпусом (2) устройства (1).

14. Способ по п. 12 или 13, отличающийся тем, что диспергирование в первой технологической зоне (4) достигается посредством размалывающих элементов (16) и/или размалывающих инструментов (14).

15. Способ по п. 14, отличающийся тем, что диспергирование достигают посредством размалывающих элементов (16), которые имеют в качестве поперечного габарита (a), по меньшей мере, в 1,5 раза, предпочтительно в 2 раза, в частности, предпочтительно, в 2,5 раза больший диаметр, чем самый большой зазор (12, 13).

16. Способ по любому из пп. 12-15, отличающийся тем, что смесь проводят через, по меньшей мере, 4, предпочтительно 20, в частности, предпочтительно 100, отверстий в первом образующем зазор элементе (7) и/или смесь проводят через, по меньшей мере, 4, предпочтительно, по меньшей мере, 50, в частности, предпочтительно, по меньшей мере, 200, отверстий во втором образующем зазор элементе (9).

| EP 0376001 A1, 04.07.1990 | |||

| Роторный диспергатор | 1979 |

|

SU889078A1 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ ДИСПЕРГАТОР | 2003 |

|

RU2229330C1 |

| Роторный аппарат | 1987 |

|

SU1546121A1 |

| US 4136971 A, 30.01.1979 | |||

| US 3195867 A, 20.07.1965 | |||

| 1971 |

|

SU420981A1 | |

Авторы

Даты

2019-09-03—Публикация

2016-03-22—Подача