Изобретение относится к обшивке для авиационного двигателя, в частности к корпусной пневмотрубе или к корпусу вентилятора, состоящей из нескольких отверждённых слоёв препрега с различной ориентацией волокон.

Далее изобретение относится к способу изготовления такой обшивки для авиационного двигателя, причём несколько слоёв препрега с различной ориентацией волокон располагаются на форме и отверждаются.

Для снижения веса компонентов самолёта обшивки авиационных двигателей, в частности, корпусные пневмотрубы или так называемые корпуса вентиляторов, также всё чаще изготавливаются из армированных волокнами полимерных материалов. При этом обшивка обычно изготавливается из нескольких слоёв препрега, причём отдельные слои препрега опять же состоят из нескольких, обычно 3-4 сегментов, которые располагаются в направлении периметра обшивки с перекрытием. Для улучшения прочности на изгиб и кручение ориентация волокон отдельных слоёв препрега выбирается под различным углом, в частности, 0° и 90° для изгибающей нагрузки и +/- 45° для скручивающей нагрузки.

В качестве обшивки для авиационных двигателей изготавливаются, в частности, корпусные пневмотрубы, которые образуют внешние границы так называемого байпассного канала, кольцевого зазора вокруг двигателя, а также корпуса вентиляторов, то есть цилиндрические обшивки пропеллера двигателя.

К примеру, EP 1 646 776 B1 описывает авиационный двигатель с таким пневмокорпусом.

US 2013/0216367 А1 относится к корпусу вентилятора для авиационного двигателя, который состоит из витков волокон и однонаправленных нитей, причём основное внимание направлено на обеспечение прочности в случае поломки пропеллера двигателя, в то время как обеспечение прочности в случае пожара не описывается.

Недостатком у такого рода обшивок является сравнительно большой срез материала препрега, в частности, при ориентации волокон в пределах +/- 45°, так как исходные материалы для препрегов обычно представлены в форме рулонов с продольно ориентированными волокнами. Кроме того, вследствие отсутствия сквозных, проходящих по всему периметру обшивки волокон, имеет место потеря прочности, которая может привести, в частности, в ходе описанных выше применяемых в авиастроении испытаний на пожаробезопасность, к расхождению слоёв и к выбраковке конструктивного элемента.

Хотя недостаток в отношении прочности, за счёт уменьшения количества сегментов на слой препрега и во всяком случае увеличения зоны перекрытия, может быть смягчён, однако, недостаток в отношении большого среза, в частности, у волокон, ориентированных с наклоном, имеет место и далее, и приводит к увеличению расходов на изготовление.

Задача предложенного на рассмотрение изобретения состоит в создании вышеуказанной обшивки для авиационного двигателя и способа изготовления такой обшивки, c помощью которых прочностные свойства могут быть улучшены, а расходы на изготовление снижены. Недостатки известных обшивок или способов изготовления таких обшивок должны быть устранены или, по меньшей мере, уменьшены.

Задача решается посредством вышеуказанной обшивки, причём предусмотрен, по меньшей мере, один армирующий слой из расположенной в несколько витков полосы препрега, и полоса препрега каждого армирующего слоя расположена с боковым перекрытием. Посредством дополнительного расположения таких армирующих слоёв, которые образуются посредством полосы препрега, которая для образования обшивки располагается в несколько витков, прочность обшивки может быть существенно повышена. Далее, за счёт соответствующего расположения полосы препрега каждого армирующего слоя, можно отказаться от слоёв препрега с наклонной ориентацией волокон, которые приводят к большому срезу. Таким образом, расходы на изготовление могут быть снижены без уменьшения прочностных свойств обшивки. Волокна полосы препрега каждого армирующего слоя располагаются, по меньшей мере, над одним витком предпочтительно без разрыва. За счёт бокового перекрытия полосы препрега прочность обшивки может быть повышена и далее. В частности, за счёт этого может быть также действенным образом предотвращено или, по меньшей мере, осложнено расслоение в ходе испытания на пожаробезопасность.

В соответствии со следующим признаком изобретения полоса препрега каждого армирующего слоя имеет длину, которая соответствует, по меньшей мере, периметру образуемой обшивки, и ширину, которая соответствует части длины обшивки. Армирующий слой обшивки изготавливается, таким образом, посредством полосы препрега, которая многократно обвивается. В зависимости от ширины полосы препрега и перекрытия полосы препрега от одного витка к следующему витку, полоса препрега должна быть, соответственно, часто обвита вокруг предшествующего слоя препрега или соответствующего основания.

Витки полосы препрега каждого армирующего слоя могут иметь постоянный угол подъёма. За счёт такого, в основном, постоянного угла подъёма выявляется соответствующий наклон имеющихся в полосе препрега волокон (которые обычно располагаются в продольном направлении полосы препрега), вследствие чего прочность обшивки на кручение может быть повышена, без необходимости использования препрегов с наклонной ориентацией волокон.

В альтернативном варианте витки полосы препрега каждого армирующего слоя также могут иметь непрерывный подъём. Вместо описанного выше постоянного угла подъёма виток полосы препрега каждого армирующего слоя может проходить также, в основном, по прямой и лишь для образования последующего витка отклоняться или смещаться, в основном, по ширине полосы препрега, что при каждом витке полосы препрега, соответственно, зачастую повторяется. Важным является при этом то, что, по меньшей мере, большая часть волокон полосы препрега проходит, по меньшей мере, по одному витку без разрывов.

Витки полосы препрега каждого армирующего слоя могут быть расположены перекрещивающимся образом. За счёт такого перекрещивающегося расположения витков полосы препрега армирующего слоя достигается особенно высокая прочность на кручение. Однако полоса препрега с продольно расположенными волокнами может быть использована без среза или без существенного среза.

Когда волокна, по меньшей мере, одного слоя препрега и, по меньшей мере, одного армирующего слоя имеют ориентацию, в основном, 0° или 90°, срез может быть, соответственно, минимизирован. При использовании большинства или же слоёв препрега и полос препрега с такой ориентацией волокон или небольшими отклонениями, в результате имеет место очень небольшой срез. Требуемая прочность на кручение достигается дополнительно посредством наклонного расположения полоc препрега каждого армирующего слоя.

Каждый слой препрега состоит в предпочтительном варианте из нескольких, предпочтительно 3 или 4 сегментов с шириной, которая соответствует, в основном, длине обшивки, и сегменты расположены в направлении периметра обшивки с перекрытием. Такая уже известная конструкция комбинируется, по меньшей мере, с одним, возможно с несколькими армирующими слоями с, соответственно, обвитыми полосами препрега, вследствие чего может быть достигнуто повышение прочности.

Волокна могут быть образованы посредством углеродных волокон, и/или стекловолокон, и/или арамидных волокон, и/или керамических волокон. Тип использованных армирующих волокон и их ориентация соответствующим образом согласуются с соответствующими вариантами применения и требованиями.

Задача решается также посредством упомянутого выше способа изготовления обшивки, причём дополнительно к слоям препрега перед отверждением на форме располагается, по меньшей мере, один армирующий слой из расположенной в несколько витков полосы препрега, причём полоса препрега каждого армирующего слоя располагается с боковым перекрытием. Как уже упоминалось выше, посредством использования такого армирующего слоя прочность обшивки может быть повышена, а за счёт уменьшения среза на материале препрега может быть получена экономия расходов на изготовление. Для описания дальнейших преимуществ ссылаются на вышеупомянутое описание обшивки.

Полоса препрега каждого армирующего слоя может располагаться, в основном, с постоянным углом подъёма или с непрерывным подъёмом.

Если витки полосы препрега каждого армирующего слоя располагаются перекрещивающимся образом, то может быть достигнуто, в частности, повышение прочности на кручение.

В предпочтительном варианте используется, по меньшей мере, один слой препрега и, по меньшей мере, один армирующий слой с ориентаций волокон, в основном, 0° или 90°. Как уже упоминалось выше, за счёт этого может быть уменьшен срез и расходы на изготовление могут быть, таким образом, уменьшены.

Для образования каждого слоя препрега несколько, предпочтительно 3 или 4, сегмента с шириной, соответствующей длине обшивки, располагаются в направлении периметра обшивки с перекрытием.

В предпочтительном варианте слои препрега и армирующие слои используются с волокнами из углерода, и/или стекла, и/или арамида, и /или керамики.

Изобретение поясняется далее более детально на основании приложенных чертежей, на которых представлены:

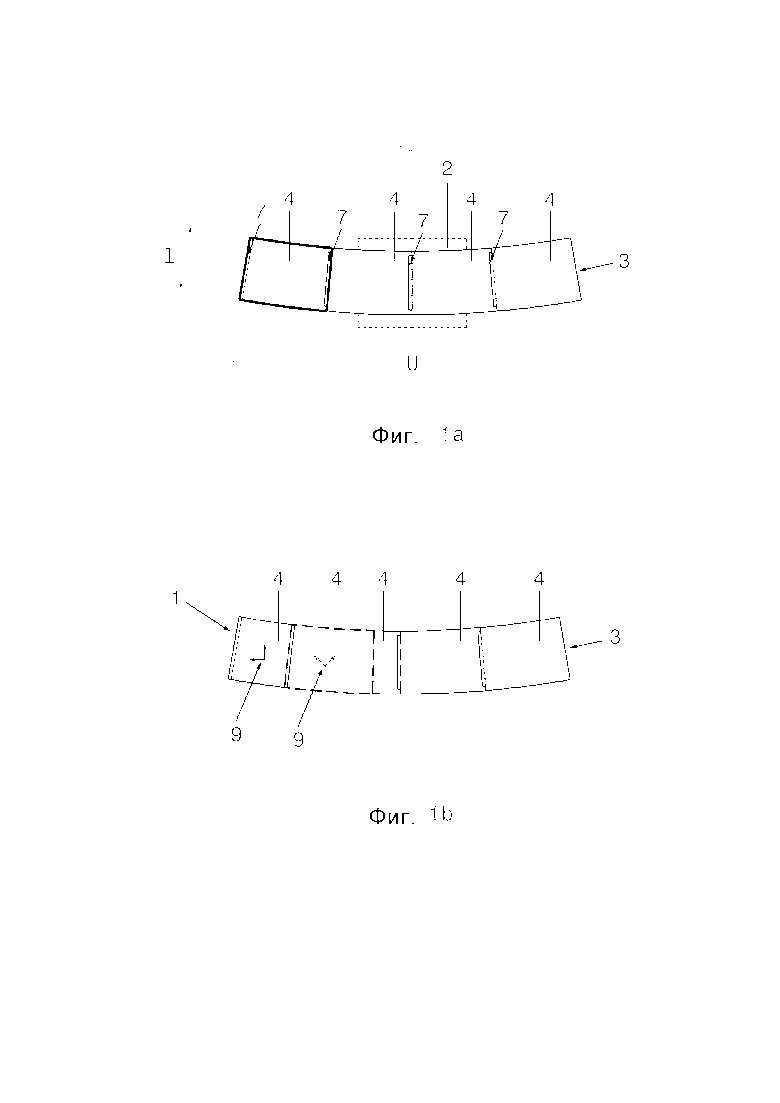

фиг.1а и 1b - два вида изготовленной традиционным образом обшивки для авиационного двигателя, в развёрнутом изображении,

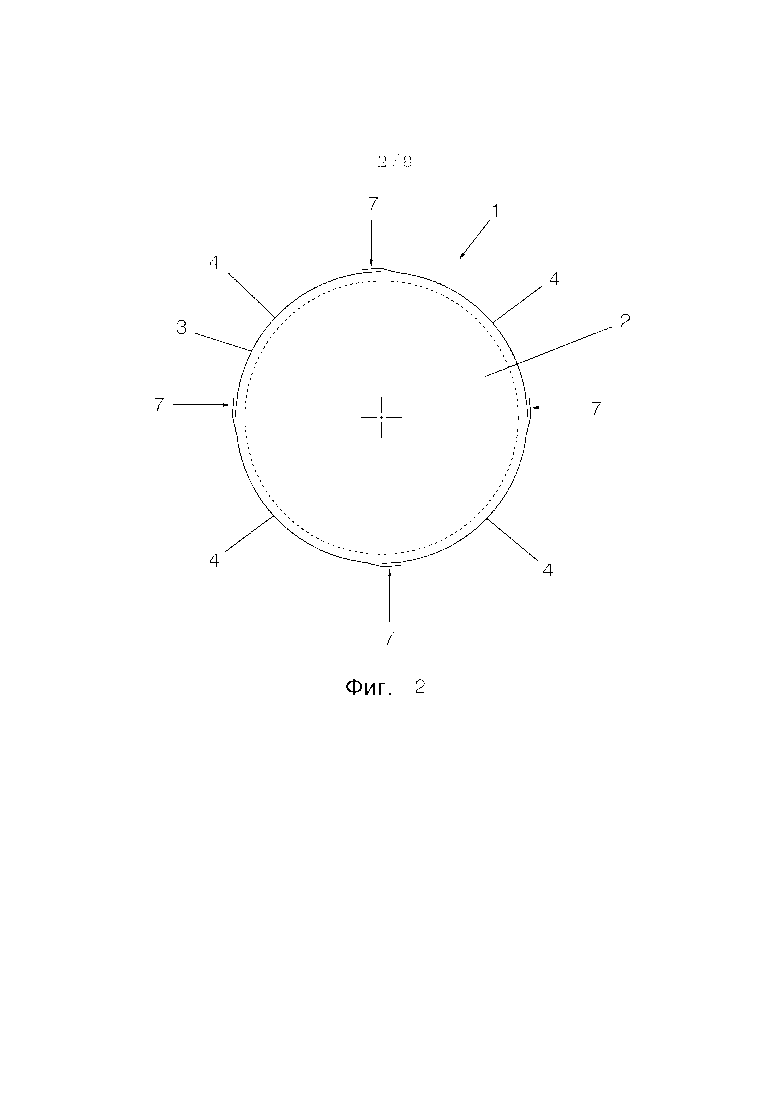

фиг.2 - схематичное поперечное сечение изготовленной традиционным образом обшивки для авиационного двигателя,

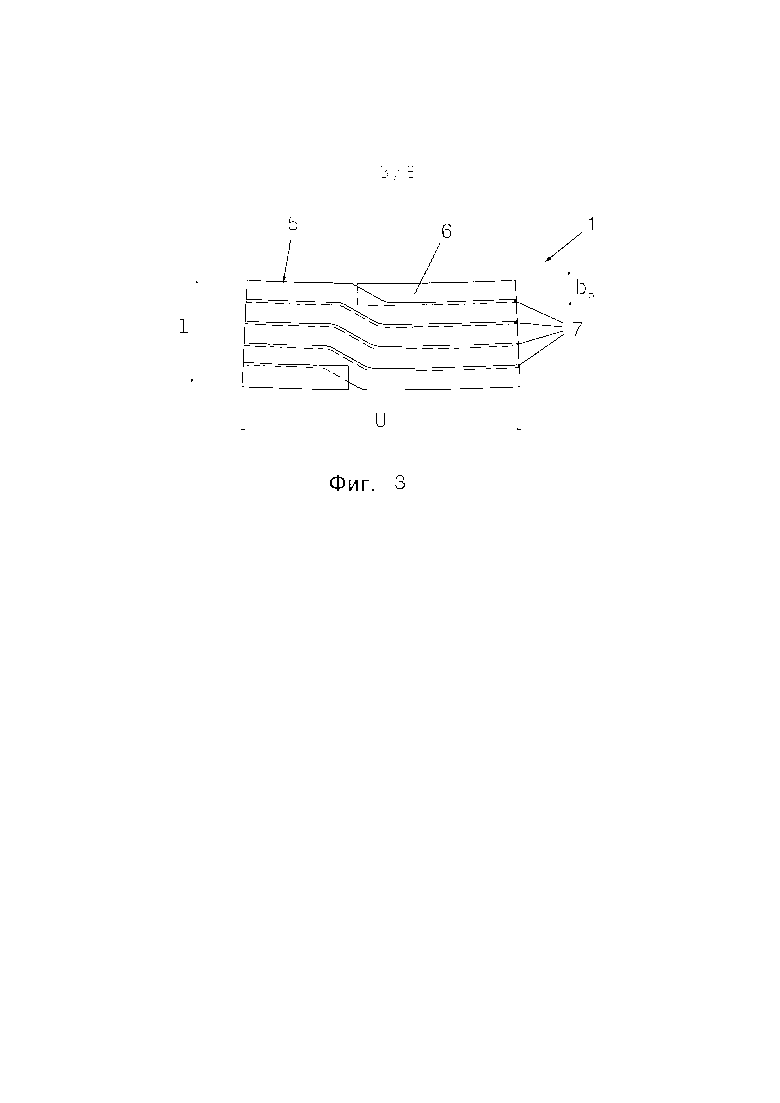

фиг.3 - изображение армирующего слоя в соответствии с изобретением обшивки для авиационного двигателя, в развёрнутом изображении,

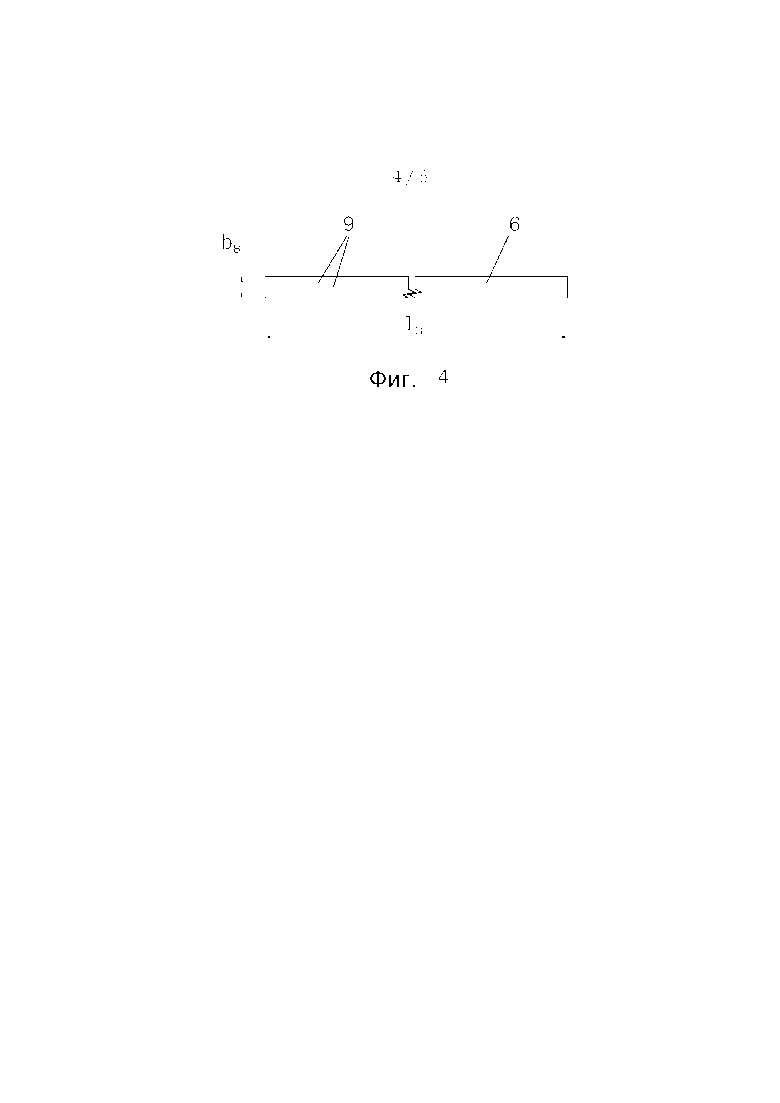

фиг.4 - принципиальная схема полосы препрега для образования армирующего слоя,

фиг.5а - 5e - виды сбоку осуществлённой в соответствии с изобретением обшивки на различных этапах изготовления, и

фиг.6а – 6b - два варианта расположения полосы препрега армирующего слоя.

Фиг.1а демонстрирует изготовленную традиционным образом обшивку 1 для авиационного двигателя 2 в развёрнутом изображении. При этом располагается, соответственно, один слой 3 препрега из нескольких, в данном случае четырёх сегментов 4, с шириной bB, которая, в основном, соответствует, длине l обшивки 1. Для повышения прочности отдельные сегменты 4 располагаются в направлении периметра обшивки 1 с перекрытием 7. Направление волокон 9 сегмента 4 слоёв 3 препрега пояснено на фиг.1b посредством соответствующих линий. В данном случае волокна 9 сегментов 4 ориентированы в направлении периметра обшивки 1 или под углом 90° к нему, в результате чего отсутствует значительный срез, так как сегменты 4 слоёв 3 препрега изготавливаются обычно из исходного материала в форме рулонных лент с такой ориентацией волокон. При наклонном расположении волокон 9 (как показано на сегменте 4 следующего слоя 3 препрега), которое необходимо для повышения прочности обшивки 1 на кручение, в результате, напротив, имеет место большой срез, вследствие чего расходы на изготовление, соответственно, увеличиваются.

Обычно несколько слоёв 3 препрега, к примеру, от четырёх до шести слоёв 3 препрега, располагаются друг над другом и затем отверждаются в автоклаве при соответствующей температуре и соответствующем давлении. Посредством комбинации слоёв 3 препрега с различным направлением волокон 9, может быть достигнута соответствующая необходимая прочность конструктивного элемента. Обычно прочность на изгиб достигается посредством комбинации слоёв 3 препрега с направлением волокон 0° и 90°, а прочность на кручение посредством комбинации слоёв 3 препрега с направлениями волокон +/- 45°.

Фиг.2 демонстрирует схематичное поперечное сечение изготовленной традиционным образом обшивки 1 для авиационного двигателя 2. При этом используются четыре сегмента 4 на каждый слой 3 препрега, которые для образования перекрытия 7, соответственно, включают в себя немного более 90° обшивки 1. При такой конструкции, наряду с большим срезом при использовании сегментов 4 с наклонным расположением волокон 9, имеет место потеря прочности в зоне перекрытия 7, в частности, расслоение в ходе испытания на пожаробезопасность при высоких температурах (к примеру, 250°С), при которых смола слоя 3 препрега расплавляется.

Фиг.3 демонстрирует армирующий слой в соответствии с изобретением обшивки 1 для авиационного двигателя 2 в развёрнутом изображении. При этом армирующий слой 5 образуется посредством полосы 6 препрега, которая обвивается в несколько (в данном случае 5) оборотов. В представленном примере полоса 6 препрега обвивается не с постоянным подъёмом, а перед началом располагается по прямой, затем сдвигается или смещается, в основном, на ширину bB полосы 6 препрега и обвивается далее. В продольном направлении происходит боковое перекрытие 7 полосы 6 препрега, которое, соответственно, увеличивает прочность обшивки 1. Таким образом, имеет место противодействие расслоению в ходе испытания на пожаробезопасность.

Из фиг.4 следует принципиальное изображение полосы 6 препрега для образования армирующего слоя 5 обшивки 1. Полоса 6 препрега вырезается из рулонного материала препрега с соответствующим направлением волокон (в данном случае в направлении продольной протяжённости полосы 6 препрега), так что, в отличие от традиционных способов изготовления, срез, в основном, отсутствует. Даже если направление волокон 9 полосы 6 препрега повёрнуто на 90°, по сравнению с представленным вариантом, то имеет место меньший срез, чем у волокон 9, расположенных с наклоном, к примеру, под углом +/- 45°.

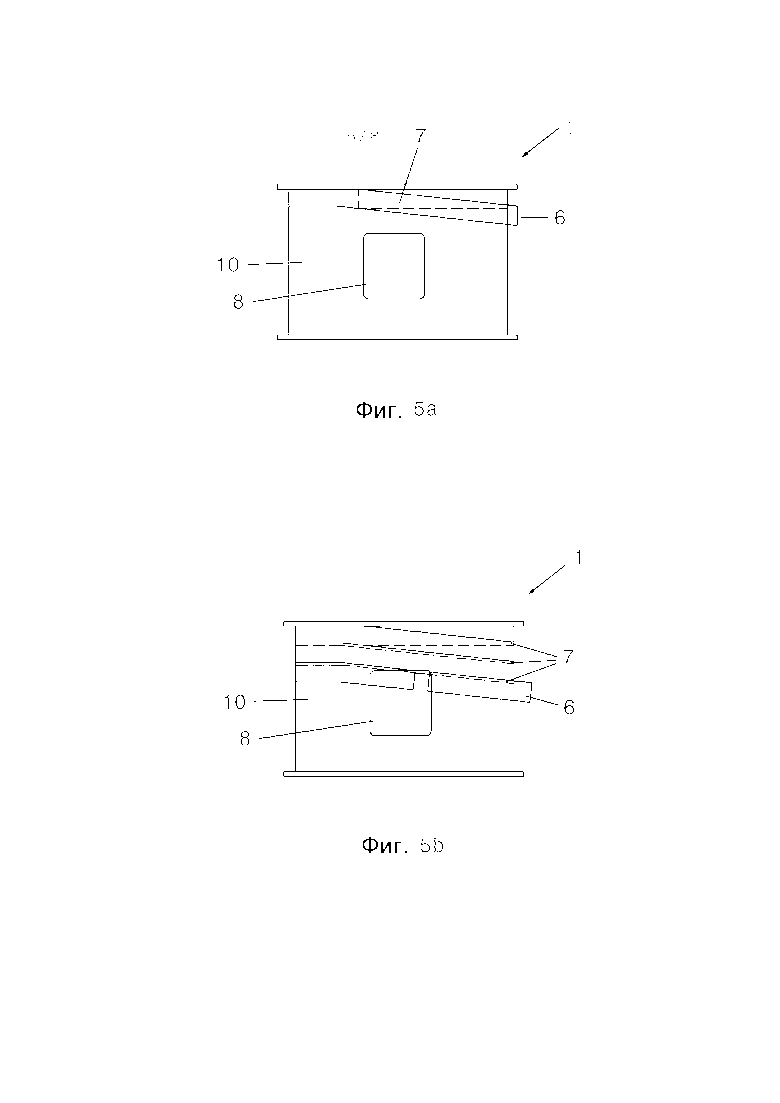

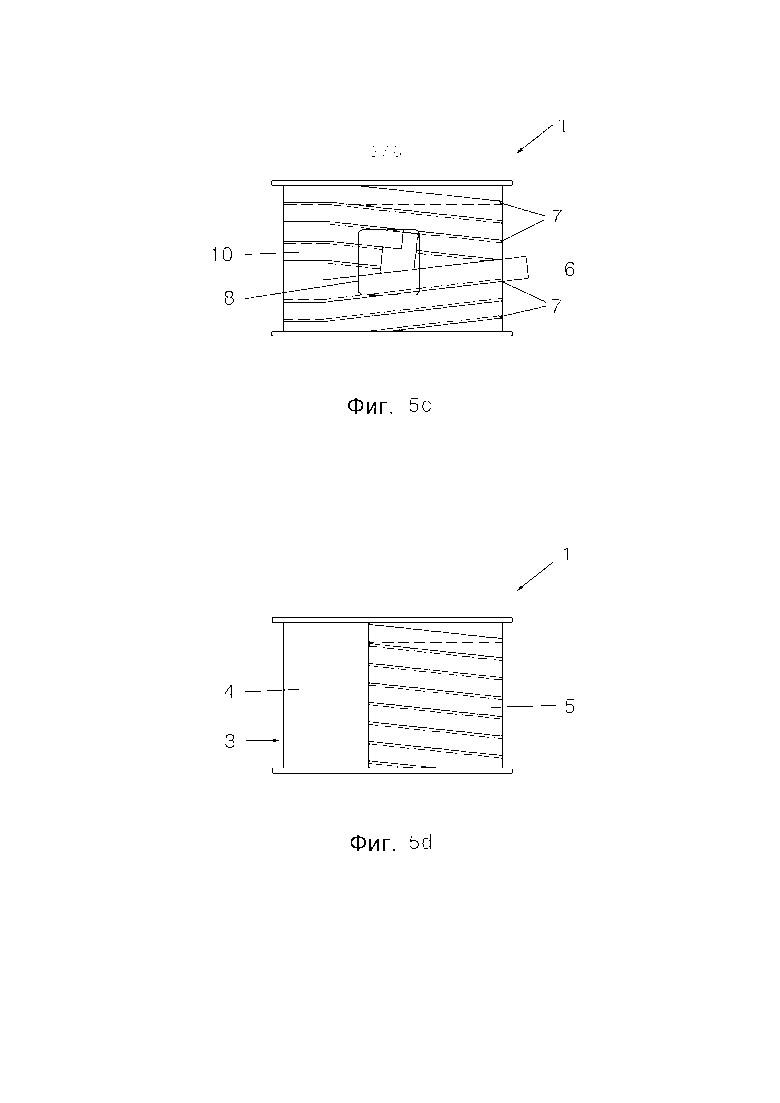

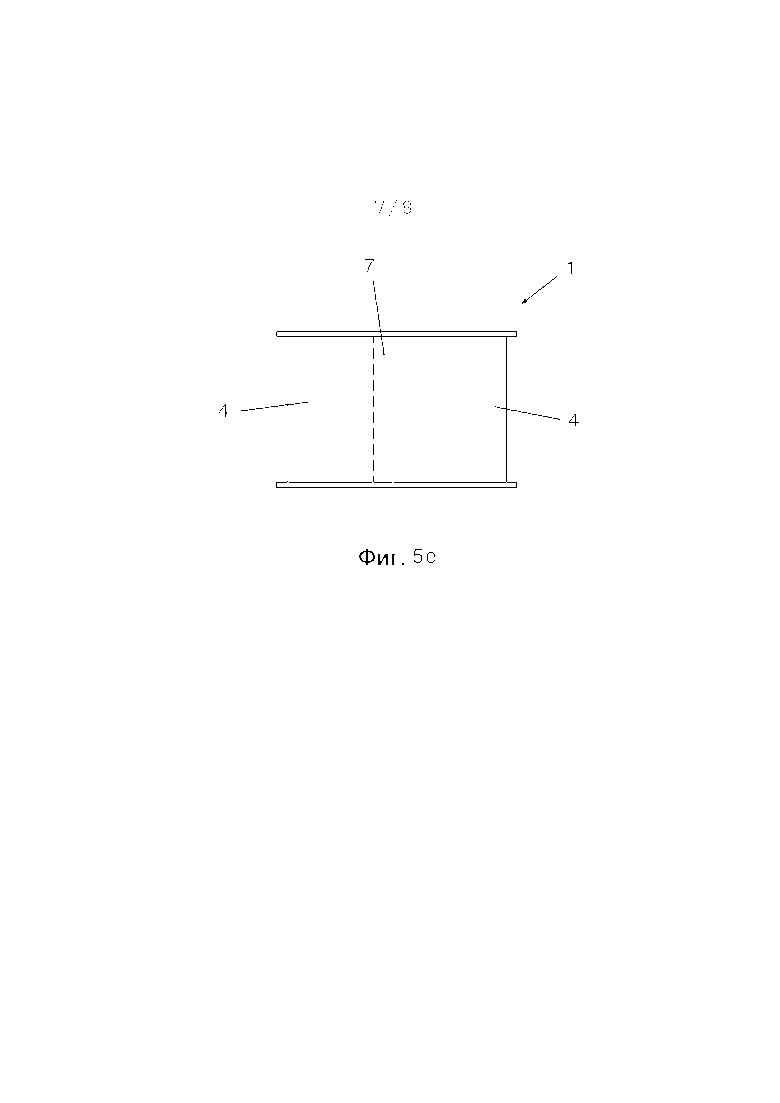

Фиг.5а-5е демонстрируют виды сбоку осуществлённой в соответствии с изобретением обшивки 1 на различных этапах осуществления способа.

Фиг.5а демонстрирует, в основном, цилиндрическую форму 10 для изготовления обшивки 1 для авиационного двигателя 2, причём имеется сервисное отверстие 8, которое предназначено для контроля и обслуживания расположенного в процессе работы под обшивкой 1 авиационного двигателя 2. На фиг.5а полоса 6 препрега для образования армирующего слоя 5 располагалась немного дальше одного витка вокруг формы 10, причём виток полосы 6 препрега проходит, в основном, горизонтально, и по достижении одного витка смещается, в основном, на ширину bB полосы 6 препрега. В зоне 7 перекрытия первой полосы выявляются, соответственно, изменения направления волокон 9 полосы 6 препрега, которые опять же способствуют увеличению прочности на кручение.

На фиг.5b уже более чем три витка полосы 6 препрега уложены вокруг формы 10 и полоса 6 препрега в зоне сервисного отверстия 8 соответствующим образом вырезана. Этот вырез может быть осуществлён в мягком, ещё не отверждённом состоянии препрега при помощи соответствующих режущих инструментов или после отверждения обшивки 1 в автоклаве посредством соответствующих фрезерных инструментов.

Фиг.5с демонстрирует обшивку 1 или армирующий слой 5, причём витки полосы 6 препрега были расположены перекрещивающимся образом, в результате в различных направлениях волокон 9 полосы 6 препрега, что опять же приводит к повышению прочности на кручение. Сервисное отверстие 8, за счёт соответствующего выреза полосы 6 препрега, было частично освобождено.

Фиг.5d демонстрирует этап изготовления обшивки 1, на котором над армирующим слоем 5 был уложен сегмент 4 слоя 3 препрега.

На изображении в соответствии с фиг.5е следующий сегмент 4 слоя 3 препрега укладывается в направлении периметра, к примеру, на 20°, с перекрытием. В зависимости от варианта применения четыре, шесть или более таких слоёв 3 препрега и армирующих слоёв 5 располагаются друг над другом и комбинируются, а затем при соответствующей температуре и соответствующем давлении отверждаются в автоклаве.

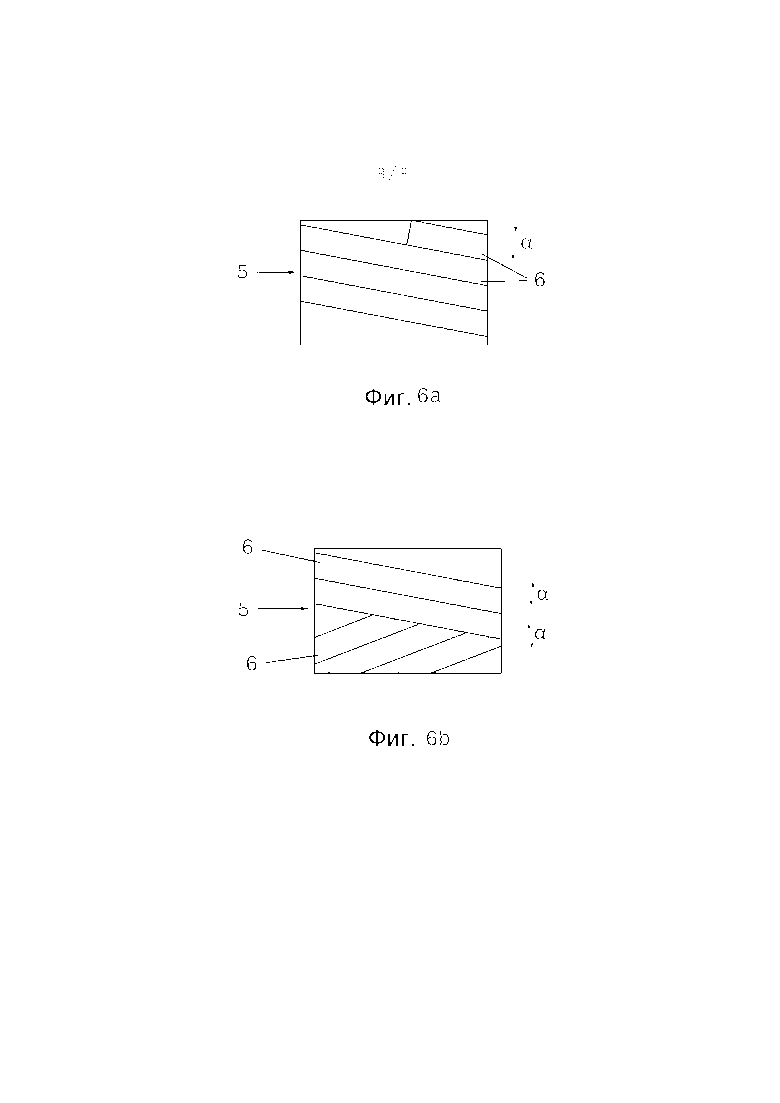

Наконец, на основании фиг.6а и 6b выявляются два варианта расположения полосы 6 препрега армирующего слоя 5 обшивки 1 в соответствии с изобретением. На изображении в соответствии с фиг.6а полоса 6 препрега армирующего слоя 5 обвивается с постоянным углом α подъёма (в противоположность изображению в соответствии с фиг.3). Изображение в соответствии с фиг.6b демонстрирует перекрещенное расположение полос 6 препрега армирующего слоя 5, вследствие чего направления волокон располагаются под различными углами +/- α подъёма, результатом чего является повышение прочности на кручение обшивки 1.

Предложенное на рассмотрение изобретение позволяет осуществлять изготовление обшивки 1 для авиационного двигателя 2, в частности, корпусную пневмотрубу или корпус вентилятора, с повышенной прочностью и меньшим срезом и тем самым с меньшими затратами на изготовление. В частности, расщепление слоёв препрега в ходе испытания на пожаробезопасность при относительно высоких температурах за счёт такого расположения может быть предотвращено или, по меньшей мере, уменьшено.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ОБШИВКИ КАК ЧАСТЬ ФЮЗЕЛЯЖА САМОЛЕТА | 2008 |

|

RU2466905C2 |

| КОМПОЗИТНАЯ ОБЛЕГЧЕННАЯ ЛОПАТКА ПРЕИМУЩЕСТВЕННО ДЛЯ ВЕНТИЛЯТОРОВ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2384750C1 |

| УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ | 2023 |

|

RU2801427C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| Гофрированная композитная панель обшивки | 2024 |

|

RU2832780C1 |

| ОПТИМИЗИРОВАННАЯ ПЕРЕКРЕСТНАЯ ОРИЕНТАЦИЯ СЛОЕВ В КОМПОЗИТНЫХ ЛАМИНАТАХ | 2013 |

|

RU2644203C2 |

| СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| ДЕТАЛЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2016 |

|

RU2740763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2697451C2 |

Обшивка авиационного двигателя содержит несколько отвержденных слоёв препрега с различной ориентацией волокон, состоящих из нескольких сегментов с шириной, которая соответствует длине обшивки. Сегменты расположены в направлении периметра обшивки с перекрытием. В комбинации со слоями препрега предусмотрен, по меньшей мере, один армирующий слой из расположенной в несколько витков полосы препрега. Волокна полосы препрега расположены в направлении продольной протяжённости полосы препрега. Полоса препрега каждого армирующего слоя расположена с боковым перекрытием. При изготовлении обшивки авиационного двигателя несколько слоёв препрега с различной ориентацией волокон располагают на форме и отверждают. Перед отверждением, дополнительно к слоям препрега, на форме располагают, по меньшей мере, один армирующий слой из расположенной в несколько витков полосы препрега. Группа изобретений позволяет повысить прочность обшивки авиационного двигателя. 2 н. и 14 з.п. ф-лы, 12 ил.

1. Обшивка (1) для авиационного двигателя (2), состоящая из нескольких отверждённых слоёв (3) препрега с различной ориентацией волокон (9), и эти слои (3) препрега состоят из нескольких сегментов (4) с шириной (bB), которая соответствует, в основном, длине (l) обшивки (1), причем сегменты (4) расположены в направлении периметра обшивки (1) с перекрытием (7), отличающаяся тем, что в комбинации со слоями (3) препрега предусмотрен, по меньшей мере, один армирующий слой (5) из расположенной в несколько витков полосы (6) препрега, причём волокна (9) полосы (6) препрега расположены в направлении продольной протяжённости полосы (6) препрега, и полоса (6) препрега каждого армирующего слоя (5) расположена с боковым перекрытием (7).

2. Обшивка (1) по п.1, отличающаяся тем, что полоса (6) препрега каждого армирующего слоя (5) имеет ширину (bB), которая соответствует части длины (l) обшивки (1).

3. Обшивка (1) по п.1 или 2, отличающаяся тем, что витки полосы (6) препрега каждого армирующего слоя (5) имеют постоянный угол (α) подъёма.

4. Обшивка (1) по п.1 или 2, отличающаяся тем, что витки полосы (6) препрега каждого армирующего слоя (5) имеют непрерывный подъём.

5. Обшивка (1) по любому из пп.1-4, отличающаяся тем, что витки полосы (6) препрега каждого армирующего слоя (5) расположены перекрещивающимся образом.

6. Обшивка (1) по любому из пп.1-5, отличающаяся тем, что волокна (9), по меньшей мере, одного слоя (3) препрега имеют ориентацию, в основном, 0° или 90°.

7. Обшивка (1) по любому из пп.1-6, отличающаяся тем, что каждый слой (3) препрега состоит из 3 или 4 сегментов (4).

8. Обшивка (1) по любому из пп.1-7, отличающаяся тем, что волокна (9) образованы посредством углеродных волокон, и/или стекловолокон, и/или арамидных волокон, и/или керамических волокон.

9. Обшивка (1) по любому из пп.1-8, отличающаяся тем, что она изготовлена в качестве корпусной пневмотрубы или корпуса вентилятора.

10. Способ изготовления обшивки (1) для авиационного двигателя (2), причём несколько слоёв (3) препрега с различной ориентацией волокон (9) располагают на форме (10) и отверждают, причём несколько сегментов (4) с шириной (bB), соответствующей длине (l) обшивки (1), располагают в направлении периметра обшивки (1) с перекрытием (7) с образованием каждого слоя (3) препрега, отличающийся тем, что дополнительно к слоям (3) препрега перед отверждением, по меньшей мере, один армирующий слой (5) из расположенной в несколько витков полосы (6) препрега с ориентацией волокон (9) в направлении продольной протяжённости полосы (6) препрега располагают на форме (10), причём полосу (6) препрега каждого армирующего слоя (5) располагают с боковым перекрытием (7).

11. Способ по п.10, отличающийся тем, что полосу (6) препрега каждого армирующего слоя (5) располагают с постоянным углом (α) подъёма.

12. Способ по п.10 или 11, отличающийся тем, что полосу (6) препрега каждого армирующего слоя (5) располагают с непрерывным подъёмом.

13. Способ по любому из пп.10-12, отличающийся тем, что, по меньшей мере, один слой (3) препрега используют с ориентаций волокон (9), в основном, 0° или 90°.

14. Способ по любому из пп.10-13, отличающийся тем, что для образования каждого слоя (3) препрега располагают 3 или 4 сегмента (4).

15. Способ по любому из пп.10-14, отличающийся тем, что слои (3) препрега и армирующие слои (5) используют с волокнами (9) из углерода, и/или стекла, и/или арамида, и /или керамики.

16. Способ по любому из пп.10-15, отличающийся тем, что обшивку (1) изготавливают в качестве корпусной пневмотрубы или корпуса вентилятора.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2012 |

|

RU2497626C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ПРОИЗВОДСТВО ТРУБЧАТОГО ТЕЛА, СОДЕРЖАЩЕГО ДВА ИЛИ БОЛЕЕ СЛОЯ СПИРАЛЬНО ВЫГНУТЫХ ПОЛОС | 2008 |

|

RU2474745C2 |

| US 5431532 A, 11.07.1995. | |||

Авторы

Даты

2019-07-16—Публикация

2015-09-01—Подача