Изобретение относится к области очистки текучих сред от неоднородных дисперсных включений и может быть использовано для очистки сточных и технологических вод, масел и других жидкостей, а также шламовых отложений и других материалов, содержащих дисперсные примеси, в нефтедобывающей, нефтеперерабатывающей, металлургической, судостроительной, текстильной, машиностроительной, химической, пищевой и других отраслях промышленного и сельскохозяйственного производства, для удаления механических загрязнений и газов из рабочих жидкостей, для обработки коммунальных сточных вод, а также в непрерывных технологиях осушения и промывки в химической, горной, металлургической и пищевой отраслях промышленности.

Известен (RU, патент 163757, опубл. 10.08.2016) самоочищающийся фильтр, содержащий корпус с патрубками подвода исходной жидкости, патрубки отводной трубы, имеющие на своих торцовых поверхностях примыкающие к ним насадки, патрубки отвода фильтрата и промывочной жидкости, фильтровальную камеру с фильтрующими элементами, установленными на трубной доске, регенерирующее устройство с механизмом поворота, при этом фильтр выполнен в виде модулей, корпус каждого из которых выполнен в средней части прямоугольной формы и разделен на фильтровальные камеры продольными и поперечными перегородками, на которых установлены трубные доски с фильтрующими элементами, а в нижней части корпус выполнен в виде пустотелого цилиндра с окнами для сообщения с фильтровальными камерами, продольные перегородки которых примыкают к наружной поверхности цилиндра, внутри которого установлено регенерирующее устройство, выполненное в виде отводной трубы с патрубками по числу рядов камер, причем каждый модуль снабжен дополнительно патрубком подвода исходной жидкости, соединенным с внутренней полостью цилиндра, патрубками отвода фильтрата и промывочной жидкости, последний из которых установлен на торце цилиндра, а модули соединяются между собой посредством вышеназванных патрубков. Патрубки отводной трубы на своих торцовых поверхностях имеют такие примыкающие к ним насадки, каждая из которых выполнена в форме прямоугольника в плане и в форме цилиндра в вертикальном сечении, торцовые поверхности насадок, в свою очередь, сопряжены с внутренней поверхностью пустотелого цилиндра, каждая из насадок имеет по вертикальной оси сквозное внутреннее отверстие, сообщенное с полостью примыкающего к ней патрубка, и выполнена со сферической этой сопрягаемой наружной поверхностью, длина дуги которой по окружности установлена из математического соотношения.

Известное устройство работает следующим образом. Фильтруемая жидкость, через патрубок подвода, поступает в полость, ограниченную внутренней поверхностью цилиндра и наружной поверхностью отводной трубы регенерирующего устройства, далее через окно цилиндра направляется в фильтровальные камеры, проходит через фильтрующие элементы, очищается и попадает в полость очищенной жидкости, откуда отводится, через патрубок к потребителю. Одновременно осуществляется регенерация фильтрующих элементов.

Недостатком известного технического решения следует признать его конструктивную сложность, и, обусловленную этим, ненадежность в работе.

Известен также (RU, патент 173675 опубл. 29.05.2017) фильтр для очистки пищевой жидкости от взвесей, содержащий корпус, закрепленный на нем электропривод вращения вала с закрепленными на нем верхними и нижними скребками, корпус имеет входной патрубок, расположенный над верхними скребками и расположенный ниже входного патрубка выходной патрубок, который расположен на уровне нижних скребков, в нижней части корпуса закреплена поворотная откидная нижняя крышка, в полости корпуса закреплен цилиндрический картридж, стенка которого выполнена из тонколистовой нержавеющей стали, при этом в стенке картриджа выполнено множество фильтрующих отверстий, концы стенки картриджа закреплены на верхнем и нижнем кольцевых фланцах, между которыми расположены поддерживающие кольца, причем в каждом фланце выполнена кольцевая канавка, расположенная на наружной поверхности фланца и простирающаяся к его центру, при этом в каждой канавке расположено упругое кольцо, взаимодействующее с внутренней поверхностью корпуса, между каждым фланцем и смежным с ним кольцом расположен хомут, сжимающий цилиндрическую стенку картриджа в радиальном направлении, каждый хомут представляет собой перфорированную отверстиями обечайку, концы которой притянуты друг к другу и зафиксированы в этом рабочем положении, проходное сечение каждого отверстия хомута превышает проходное сечение отверстия стенки картриджа, причем каждый хомут закреплен на стенке картриджа усилием его поджатая к стенке картриджа.

Конструктивно наиболее близким аналогом разработанного технического решения можно признать (RU, патент 2226419 опубл. 10.04.2004) устройство для очистки жидкости от дисперсных примесей, содержащее корпус, конусообразную фильтрующую поверхность, систему ее принудительного вращения, системы питания, сбора и выгрузки жидкости с патрубками. В фильтрующей поверхности дополнительно выполнены концентрично установленные две конусные поверхности с увеличивающимися углами при вершине каждого из конусов относительно предыдущей ступени и размерами фильтрующих отверстий от конуса к конусу, выполненными в пропорции 1000:100:1, в направлении от оси вращения конусов к периферии, причем внутренняя конусная ступень выполнена с перфорацией, промежуточная - в виде микрофильтра, а внешняя -является ультрафильтром, при этом система выгрузки каждого конуса имеет обратную связь с системой питания посредством трубопровода.

Устройство работает следующим образом. Исходная очищаемая жидкость поступает в питающую систему под избыточным гидростатическим давлением, откуда под действием гидростатических и гравитационных сил, возникающих в результате вращения пакета конических фильтрующих поверхностей, приводимых в движение от привода, растекается по поверхности первой ступени, в которой жидкость очищается на уровне предварительной фильтрации через перфорированные отверстия, соизмеримые с частицами дисперсной системы, а затем проникает на вторую ступень - микрофильтрации, поверхность которой образована сложной пористой структурой, полученной методами, например, порошковой металлургии, а затем на ступень - ультрафильтрации, состоящей из фторопластовой пленки обработанной потоком ускоренных электронов на каркасе из микрофильтра, где происходит окончательная очистка фильтруемой жидкости, собираемой в емкость, из которой она отводится потребителю через патрубок. Неотфильтрованная масса отводится от каждой ступени системой элементов, расположенных на периферии каждой ступени, обеспечивающими выгрузку неотфильтрованной массы в емкость, имеющую обратную связь с системой питания устройства посредством трубопровода.

Недостатком всех известных технических решений следует признать их конструктивную сложность, и, обусловленную этим, ненадежность в работе.

В процессе патентно-информационного поиска не выявлен источник информации, характеризующий способ и устройство для центробежно-динамического разделения дисперсных систем

Техническая задача, решаемая разработкой данного устройства, состоит в разработке технического решения, предназначенного для центробежно-динамической фильтрации дисперсных систем.

Технический результат, достигаемый при реализации разработанного технического решения, состоит в упрощении конструкции используемого устройства, повышении его технологичности и упрощении способа разделения жидких неоднородных дисперсных систем, в расширении круга объектов применения фильтрующих систем на трудные для разделения дисперсные системы, забивающие обычные фильтры, включая тройные системы, шламы и нефтешламы, повышении селективной способности процесса разделения и увеличении интервалов времени между циклами очистки или замены фильтрующего элемента.

Для достижения указанного технического результата предложено использовать разработанный способ разделения жидких неоднородных дисперсных систем, содержащих неоднородные дисперсные включения. Согласно разработанному способу, под действием избыточного внешнего давления, на наружную поверхность принудительно вращаемого фильтрующего элемента установки подают поток разделяемой дисперсии, ориентированный перпендикулярно наружной поверхности фильтровального материала фильтрующего элемента, размещенного в корпусе, с образованием перпендикулярно и тангенциально ориентированных вторичных потоков, причем тангенциально ориентированный вторичный поток распределен по поверхности фильтрующего материала фильтрующего элемента с возможностью смыва осевших на ней дисперсных включений на дно корпуса фильтрующего элемента установки с последующим удалением из корпуса указанных включений, при этом величина избыточного внешнего давления потока, подаваемой разделяемой дисперсии (ΔРнаг) должна превышать произведение квадрата круговой частоты вращения фильтрующего элемента (ω2) на внешний радиус фильтрующего элемента (R) и на среднюю плотность фильтрата (ρ), а именно (ΔРнаг>ω2Rρ).

В некоторых вариантах реализации разработанного технического решения во внутреннем объеме фильтрующего элемента, всасывающим насосом, дополнительно установленным на выходе из установки, дополнительно создают разряжение, при этом эффективный перепад давления задан следующим соотношением:

ΔРэфф=ΔРраз-ω2Rρ+ΔРнаг,

где ΔРэфф - эффективный перепад давления на фильтрующем элементе, ΔРраз - разряжение, выраженное в единицах перепада давления, создаваемое всасывающим насосом на выходе из устройства, ΔРнаг - величина избыточного давления, создаваемого нагнетающим насосом на входе в устройство, ω - круговая частота вращения, R - внешний радиус фильтрующего элемента, ρ - средняя плотность фильтрата.

Также в некоторых вариантах реализации разработанного технического решения на поверхность фильтровального материала фильтрующего элемента дополнительно подают УЗ-колебания от установленных в стенках фильтра ультразвуковых излучателей.

Также для достижения указанного технического результата предложено использовать разработанную установку разделения жидких неоднородных дисперсных систем, содержащих неоднородные дисперсные включения. Разработанная установка содержит установленный вертикально в корпусе с возможностью принудительного вращения вокруг вертикальной оси фильтрующий элемент, включающий перфорированный каркас, на поверхности которого закреплен пористый фильтрующий материал, причем корпус содержит патрубок для ввода очищаемой системы в корпус, блок отвода дисперсных включений, подключенный к донной части корпуса; переходный блок с патрубком отвода очищенной системы, средство создания напора очищаемой системы, установленное перед патрубком для ввода очищаемой системы с возможностью регулировки напора, средство отвода очищенной системы, установленное на патрубке отвода очищенной системы; средство принудительного вращения фильтрующего элемента, с возможностью регулировки скорости вращения фильтрующего элемента. В предпочтительном варианте реализации разработанной установки средство принудительного вращения выполнено с возможностью управляемого изменения скорости вращения.

В некоторых вариантах реализации разработанной установки в корпусе фильтрующего элемента дополнительно установлены УЗ-излучатели.

Предпочтительно патрубок ввода очищаемой системы в корпус ориентирован радиально относительно вертикальной оси каркаса.

Способ разделения неоднородных дисперсных систем включает подачу исходной дисперсной системы и фильтрование ее под действием разности давлений на принудительно быстровращающемся самоочищающемся цилиндрическом фильтрующем элементе. Разделение неоднородных дисперсных систем осуществляют путем пропускания исходной дисперсной системы через ячейки вращающегося фильтрующего элемента, при этом задерживаемые фильтрующим элементом частицы загрязнений удаляются с его поверхности за счет совокупного действия центробежных сил и тангенциального движения фильтруемой жидкости относительно фильтрующей поверхности.

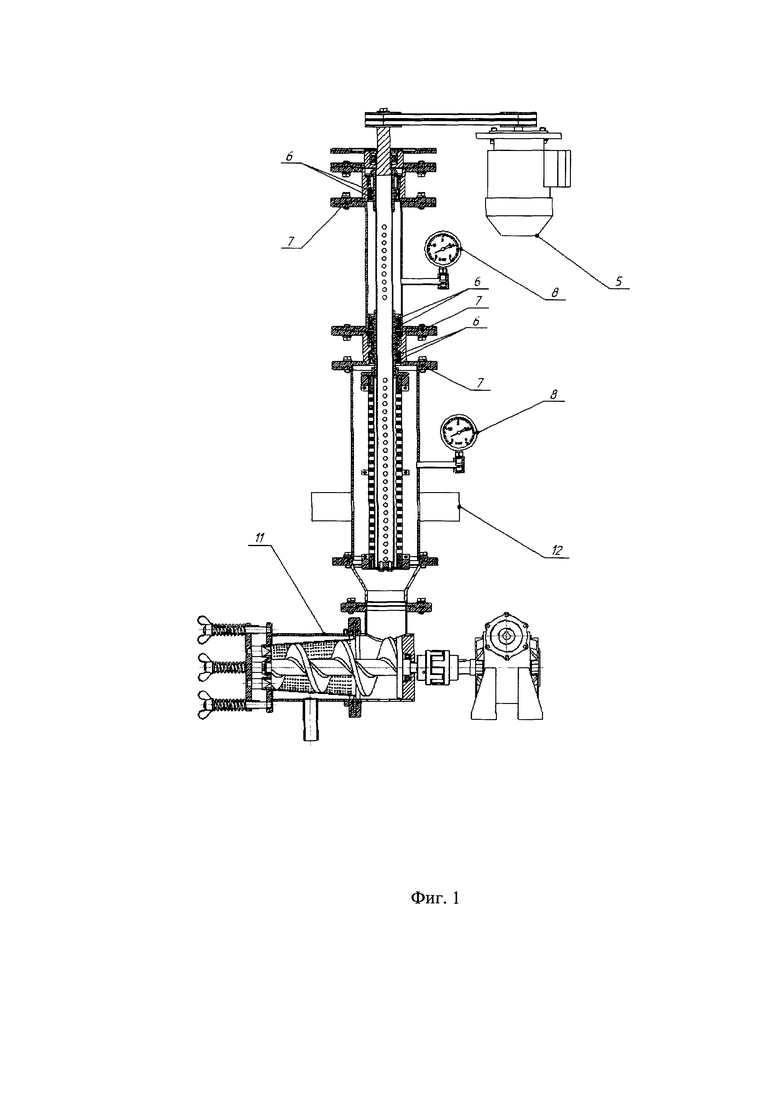

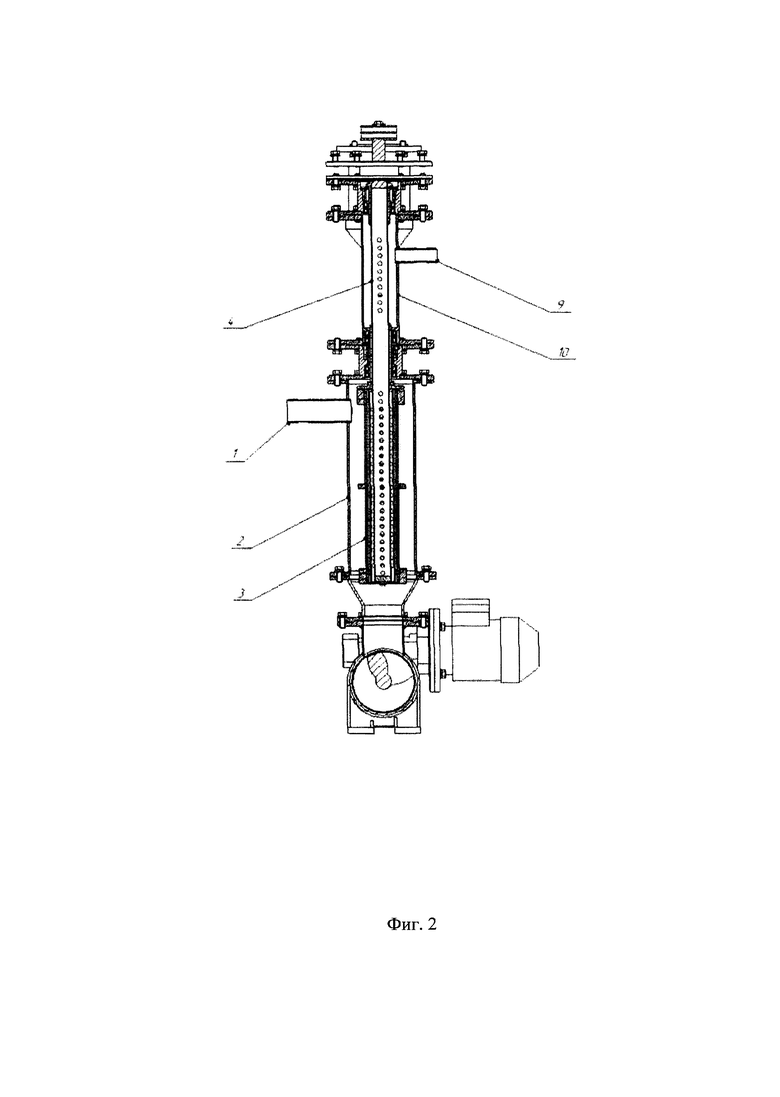

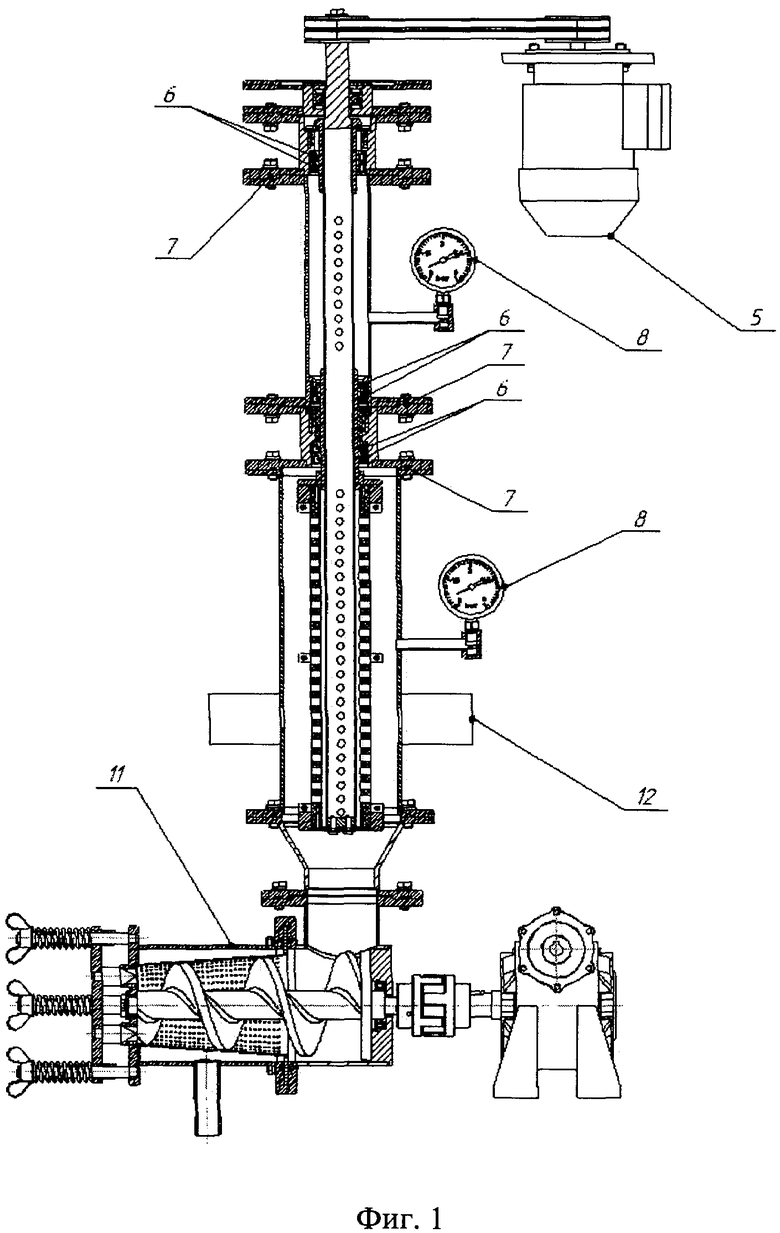

Конструкция разработанного устройства приведена на фиг. 1 и фиг. 2, при этом использованы следующие обозначения: патрубок для ввода очищаемой жидкости в фильтр 1; корпус фильтра 2; вращающийся фильтрующий элемент 3; фильтрующая труба 4; электродвигатель 5; уплотнительные манжеты 6; уплотнительные кольца 7; манометр 8; патрубок для отвода очищенной системы 9; корпус переходного блока 10; блок 11 удаления осадка; ультразвуковые излучатели 12.

При реализации разработанного способа установка разработанной конструкции работает в предпочтительном варианте реализации следующим образом. Неоднородная дисперсная система по патрубку 1 с использованием насоса под давлением от 0,2 до 1 МПа подается в корпус фильтра 2 для комбинированной обработки. В корпусе фильтра 2 неоднородная дисперсная система подвергается воздействию ультразвуком посредством излучателей 12 и воздействию центробежной силой при вращении фильтрующего элемента 3, закрепленного на фильтрующей трубе 4, приводимой в движение электродвигателем 5. Причем в целях подбора оптимальных режимов фильтрования скорость вращения фильтра может варьироваться в диапазоне от 100 до 2000 об./мин. При этом создаваемое вращением давление жидкости должно быть ниже 1 атм. Частота акустических колебаний находится в диапазоне 15 кГц - 1 МГц, а мощность на единицу поверхности прилагаемой энергии ультразвука составляет 0,001-10 Вт/см2. Далее очищаемая жидкость проходит через фильтрующий элемент 3 с размером фильтрующей ячейки 0,1 мкм - 500 мкм и через фильтрующую трубу 4 попадает в корпус переходного блока 10, обеспечивающего передачу давления и/или разряжения на фильтрующий элемент 3. Герметизация переходного блока обеспечивается уплотнительными манжетами 6 с уплотнительными кольцами 7. Из переходного блока 10 по сливному патрубку 9 очищенная жидкость под действием перепада давления или с помощью всасывающего насоса поступает в емкость для очищенной жидкости. Снизу из корпуса фильтра 2 с помощью блока 11 отвода дисперсных включений производится удаление шлама, который затем направляется в накопительную емкость. Для оперативного контроля давления в системе в корпусе фильтра и в корпусе приемного блока установлены манометры 8.

При фильтровании дисперсных систем, содержащих жидкие компоненты, плотность которых меньше плотности воды, концентрирование более легких жидкостей происходит в центре фильтрующего элемента за счет центростремительного эффекта.

Установка для центробежного фильтрования дисперсных систем не нуждается в периодической разборке, замене или чистке фильтрующих элементов. Для профилактики работы установки необходимо контролировать перепад давления на фильтре. Он должен находиться в заданных техническими параметрами пределах. Повышение перепада давления между входом фильтруемой дисперсии и выходом отфильтрованной жидкости свидетельствует о постепенном загрязнении фильтрующего элемента.

В дальнейшем изобретение будет проиллюстрировано примерами реализации.

Пример 1. Очистка сточных вод птицеводческого комплекса на фильтрующей установке разработанной конструкции.

Исходная дисперсия, представляющая собой сточные воды птицеводческой фабрики, содержащая 3000 мг/дм3 взвешенных частиц, подавалась через входной патрубок под давлением 0,5 МПа в фильтр установки на вращающийся со скоростью 1400 оборотов в минуту цилиндрический фильтрующий элемент с площадью поверхности 1300 см2 и размером фильтрующих ячеек 26×26 мкм. Производительность установки составила 4,2 м3/час, степень очистки - более 97%. Количество взвешенных частиц в воде после очистки не превышало 90 мг/дм3.

Пример 2. Очистка каолиновых глин от твердых примесей на фильтрующей установке разработанной конструкции.

Суспензия каолиновой глины с твердыми примесями в воде (20:80) подавалась через входной патрубок под давлением 0,4 МПа в фильтр установки на вращающийся со скоростью 1000 оборотов в минуту цилиндрический фильтрующий элемент с площадью поверхности 1300 см2 и размером фильтрующих ячеек 50×50 мкм. Производительность установки составила 3,5 м3/час. В результате фильтрации из каолиновых глин были полностью удалены твердые частицы размером более 15 мкм, при этом потери целевого вещества не превышает 0,1%.

Пример 3. Разделение модельной водно-органической эмульсии на фильтрующей установке разработанной конструкции.

Устойчивая модельная эмульсия, содержащая 18% гексана и 82% воды подавалась через входной патрубок под давлением 0,2 МПа в фильтр установки на вращающийся со скоростью 1700 оборотов в минуту цилиндрический фильтрующий элемент с площадью фильтрующей поверхности 1300 см2 и размером фильтрующих ячеек 30×30 мкм. При этом за счет действия центробежных сил органическая фаза, имеющая меньшую удельную плотность (ρгексан=655 кг/м3) по сравнению с водой (ρвода=1000 кг/м3) концентрировалась у поверхности фильтрующего элемента, а вода отбрасывалась к стенкам фильтра. Для повышения скорости разделения фаз эмульсии внутри фильтрующего элемента всасывающим насосом, устанавливаемым на выходе из устройства, дополнительно создавалось разряжение 0,5 атм. После прохождения через фильтрующий элемент органическая фаза собиралась в приемную емкость, при этом содержание воды в ней не превышало 7%.

Пример 4. Разделение нефтешлама на фильтрующей установке разработанной конструкции.

Нефтешлам, содержащий 60% воды, 37% минерального осадка и 13% нефтепродуктов, подавался через входной патрубок под давлением 0,4 МПа в фильтр установки на внешнюю поверхность вращающегося со скоростью 1400 оборотов в минуту цилиндрического фильтрующего элемента с площадью фильтрующей поверхности 1300 см2 и размером фильтрующих ячеек 40×40 мкм. Для улучшения разделения нефтешлама он был дополнительно обработан ультразвуком, с помощью ультразвуковых излучателей, установленных в корпусе фильтра и сфокусированных на фильтрующий элемент. Частота акустических колебаний составила 250 кГц а мощность на единицу поверхности прилагаемой энергии ультразвука - 1 Вт/см2. В результате фильтрования была отделена минеральная составляющая нефтешлама с размером частиц, превышающим 15 мкм. Степень загрязнения отделенного минерального осадка нефтепродуктом не превышает 0,1%. Фильтрат представляет собой устойчивую воднонефтяную эмульсию, содержащую 17,8% нефтепродукта и 82,2% процента воды без минеральных примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газовой смеси от углекислого газа | 2021 |

|

RU2768831C1 |

| Минерализующий картридж для питьевой воды и способ его применения | 2015 |

|

RU2616677C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| УСТАНОВКА ОЧИСТКИ ВОДЫ | 2006 |

|

RU2332355C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ С ПОМОЩЬЮ МАГНИТНОЙ ЖИДКОСТИ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2602566C2 |

| ФИЛЬТР-СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2005 |

|

RU2287358C1 |

| ИНДИВИДУАЛЬНОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2014 |

|

RU2568730C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ НАПОРНОЙ ФЛОТАЦИЕЙ | 2014 |

|

RU2549244C9 |

| БЛОЧНО-МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2048441C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

Изобретение относится к области очистки текучих сред от неоднородных дисперсных включений и может быть использовано для очистки сточных и технологических вод, масел и других жидкостей, а также шламовых отложений и других материалов, содержащих дисперсные примеси, в нефтедобывающей, нефтеперерабатывающей, металлургической, судостроительной, текстильной, машиностроительной, химической, пищевой и других отраслях промышленного и сельскохозяйственного производства, для удаления механических загрязнений и газов из рабочих жидкостей, для обработки коммунальных сточных вод, а также в непрерывных технологиях осушения и промывки в химической, горной, металлургической и пищевой отраслях промышленности. Установка содержит установленный вертикально в корпусе с возможностью принудительного вращения вокруг вертикальной оси фильтрующий элемент, включающий перфорированный каркас, на поверхности которого закреплен пористый фильтрующий материал, причем корпус содержит установленный радиально относительно вертикальной оси патрубок для ввода очищаемой системы в корпус, блок отвода дисперсных включений, подключенный к донной части корпуса; переходный блок с патрубком отвода очищенной системы, средство создания напора очищаемой системы, установленное перед патрубком для ввода очищаемой системы с возможностью регулировки напора, средство отвода очищенной системы, установленное на патрубке отвода очищенной системы; средство принудительного вращения фильтрующего элемента, с возможностью регулировки скорости вращения фильтрующего элемента. Технический результат: упрощение конструкции, повышение технологичности. 3 з.п. ф-лы, 2 ил., 4 пр.

1. Установка разделения фаз жидких неоднородных дисперсных систем, содержащих неоднородные дисперсные включения, характеризуемая тем, что она содержит установленный вертикально в корпусе с возможностью принудительного вращения вокруг вертикальной оси фильтрующий элемент, включающий перфорированный каркас, на поверхности которого закреплен пористый фильтрующий материал, причем корпус содержит установленный радиально относительно вертикальной оси патрубок для ввода очищаемой системы в корпус, блок отвода дисперсных включений, подключенный к донной части корпуса; переходный блок с патрубком отвода очищенной системы, средство создания напора очищаемой системы, установленное перед патрубком для ввода очищаемой системы с возможностью регулировки напора, средство отвода очищенной системы, установленное на патрубке отвода очищенной системы; средство принудительного вращения фильтрующего элемента, с возможностью регулировки скорости вращения фильтрующего элемента.

2. Установка по п. 1, отличающаяся тем, что средство принудительного вращения выполнено с возможностью управляемого изменения скорости вращения.

3. Установка по п. 1, отличающаяся тем, что в корпусе фильтрующего элемента дополнительно установлены У3-излучатели.

4. Установка по п. 1, отличающаяся тем, что патрубок ввода очищаемой системы в корпус ориентирован радиально относительно вертикальной оси каркаса.

| УСТРОЙСТВО ЦЕНТРОБЕЖНОГО ТИПА ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ ДИСПЕРСНЫХ ПРИМЕСЕЙ | 2003 |

|

RU2226419C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1993 |

|

RU2067017C1 |

| Устройство для переключения поддиапазонов радиоприемника | 1960 |

|

SU149136A1 |

| Динамический фильтр | 1980 |

|

SU965467A1 |

| US 4956102 A1, 11.09.1990 | |||

| US 4108778 A1, 22.08.1978. | |||

Авторы

Даты

2019-09-03—Публикация

2017-10-31—Подача