Изобретение относится к области техники очистки и осушки различных газов, преимущественно для очистки и осушки углеводородных газов в местах их добычи при подготовке их к транспортировке по газопроводу.

Известен фильтрующий элемент для очистки газа от твердых частиц и капель, который образован перфорированным или сетчатым цилиндром, окруженным слоем фильтровального материала, расположенным между внутренним перфорированным или сетчатым цилиндром и таким же внешним цилиндром, при этом последний помешен внутри цилиндра, образованного из материала с открытыми порами, например полиэфирными нитями, в котором происходит коалесценция капель, снаружи поверхность этого цилиндра покрыта слоем пористого материала с вертикальными канавками, в которых происходит стекание задержанной жидкости под действием капиллярных сил и гравитации в нижнюю часть фильтрующего элемента, откуда она выводится через дренажное отверстие в корпусе фильтра, причем очищаемый газ вводится сверху в центральный канал и проходит в радиальном направлении через слой фильтрующего материала и пористого материала, где происходит коалесценция капель и стекание жидкости по канавкам внешнего слоя (см. патент US 5961678, кл. В 01 D 29/15, 05.10.1999).

Образующий фильтрующий слой материал имеет невысокую прочность, что требует использования множества деталей, которые повышают жесткость конструкции, что усложняет и удорожает конструкцию фильтрующего элемента.

Наиболее близким к изобретению по технической сущности и достигаемому результату является фильтр-сепарационный элемент для очистки и осушки газов, выполненный вертикально установленным в виде многослойного полого цилиндра, каждый цилиндрический слой которого выполнен из термоскрепленных в местах пересечений нитей термопластичного полимера, причем слои в элементе разбиты на группы слоев с одинаковой плотностью в каждой группе и различной плотностью укладки между группами слоев (патент RU 2224580, кл. В 01 D 46/30, 27.02.2004).

Однако конструкция данного фильтр-сепарационного элемента достаточно сложна. Использование слоев из насыпного материала приводит к увеличению габаритов фильтра, при этом необходимо обеспечить герметичность, особенно по торцевым поверхностям, поскольку слои не связаны механически между собой. Использование селикогелей приводит к необходимости периодической регенерации фильтров, что усложняет их эксплуатацию.

Задачей, на решение которой направлено настоящее изобретение, является оптимизация размеров фильтр-сепарационного элемента, повышение его механической прочности за счет обеспечения механической связи между слоями и повышение ресурса работы за счет использования материалов, которые не насыщаются влагой.

Техническим результатом, достигаемым при использовании изобретения, является повышение надежности и увеличение ресурса работы фильтр-сепарационного элемента.

Указанная техническая задача решается, а технический результат достигается за счет того, что фильтр-сепарационный элемент для очистки и осушки газов выполнен в виде вертикально установленного многослойного полого цилиндра, каждый цилиндрический слой которого выполнен из термоскрепленных в местах пересечений нитей термопластичного полимера, причем слои в элементе разбиты на группы слоев с одинаковой плотностью в каждой группе и различной плотностью укладки между группами слоев, при этом элемент имеет 3 последовательно расположенных по ходу газа через элемент группы слоев - 1, 2 и 3, при этом толщина 1-й группы слоев равна толщине 3-й группы слоев, но меньше 2-й группы слоев, угол наклона нитей к вертикали в 3-й группе слоев больше угла наклона нитей к вертикали во 2-й группе слоев, но меньше чем в 1-й группе слоев, пористость 1-й группы слоев меньше пористости 2-й группы слоев, но больше 3-й группы слоев, а плотность укладки слоев 1-й группы слоев больше плотности укладки 2-й группы слоев, но меньше 3-й группы слоев.

Предпочтительно, чтобы толщина 1, 2 и 3 группы слоев составляла соответственно 10, 20 и 10 мм.

Предпочтительно, чтобы угол наклона нитей к вертикали 1, 2 и 3 группы слоев составлял соответственно 40°, 25° и 32°.

Предпочтительно, чтобы пористость 1, 2 и 3 группы слоев составляла соответственно 65%, 70% и 58%.

Предпочтительно, чтобы плотность укладки нитей 1, 2 и 3 группы слоев составляла соответственно 190 кг/м3, 160 кг/м3 и 210 кг/м3.

В процессе изготовления опытных партий картриджа и испытаний их на гидродинамических стендах отработана оптимальная конструкция фильтр-сепарационного элемента. Он имеет три группы слоев, наматываемых за одну установку и сшитых между собой в процессе намотки.

Функциональное назначение групп слоев по ходу движения газа через элемент следующее:

Первая, например внутренняя, группа слоев имеет высокую коагулирующую способность - здесь мелкие капли укрупняются и оседают в пленки на поверхности нитей и частично стекающие вниз, частично попадающие во второй подслой.

Вторая группа слоев обладает высокой дренирующей способностью - в нем жидкость под действием гравитации стекает в нижнюю часть элемента.

Третья, например наружная, группа слоев выполняет функцию обеспечения прочности всей конструкции на сжатие при уплотнении торцов и на разрыв при росте гидравлического сопротивления, т.е. по существу третья группа слоев является каркасом фильтр-сепарационного элемента и одновременно эта группа слоев обеспечивает окончательную очистку газа от жидкости, обладая наименьшей пористостью.

Необходимо отметить, что последовательность групп слоев в вертикально установленном элементе зависит от конструктивных особенностей массообменного аппарата, в котором устанавливают описываемые фильтр-сепарационные элементы. При подводе осушаемого и очищаемого газа внутрь элемента первая группа слов образует внутреннюю поверхность элемента, а при подводе осушаемого и очищаемого газа снаружи, первая группа слоев образует, соответственно, наружную поверхность фильтр-сепарационного элемента.

Для обеспечения описанных выше функций первая и вторая группы слоев достаточно рыхлые и имеют меньшие углы наклона нитей и большую пористость, чем третья группа слоев. Таким образом первая и вторая группы слоев обладают высокой «грязеемкостью», однако, учитывая, что вторая группа слоев предназначена для отвода жидкости из элемента, которая формируется в жидкостные пленки как на выходе из первой группы слоев, так и на входе в третью группу слоев, толщина второй группы слоев наибольшая, так же как наибольшая и пористость этой группы слоев, а наклон нитей к вертикали наименьший, что также облегчает отвод из элемента жидкой среды. Количество твердых механических примесей, которые могут быть накоплены в этих группах слоев при одинаковом росте гидравлического сопротивления в 6-7 раз выше, чем для слоев известных конструкций фильтр-сепарационных элементов. Указанные выше числовые значения, характеризующие группы слоев, получены в ходе опытной эксплуатации, при которой были показаны наилучшие показатели работы фильтр-сепарационных элементов.

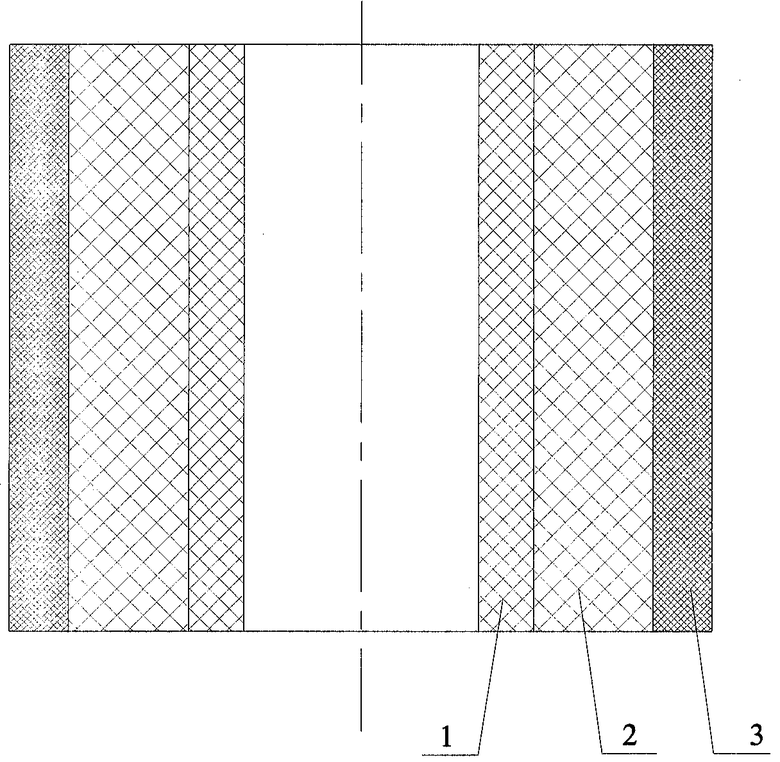

На чертеже схематически представлен продольный разрез фильтр-сепарационного элемента.

Учитывая, что сущность изобретения касается конструкции непосредственно фильтр-сепарационного элемента, в описании не раскрыта конструкция фильтр-сепарационного элемента в том виде, как он установлен в массообменном аппарате. Понятно, что верхняя торцевая поверхность элемента должна быть закрыта крышкой, которая предотвращает перетекание неочищенного и неосушенного газа в пространство массообменного аппарата, куда поступает осушенный и очищенный газ. Снизу элемент должен быть снабжен устройством отвода из него жидкой среды, которую отделяют от газа, например поддоном для сбора жидкой среды и патрубками для ее отвода из поддона. Одновременно поддон может служить устройством для герметизации нижней торцевой поверхности фильтр-сепарационного элемента.

Фильтр-сепарационный элемент для очистки и осушки газов выполнен в виде вертикально установленного многослойного полого цилиндра, каждый цилиндрический слой которого выполнен из термоскрепленных в местах пересечений нитей термопластичного полимера. Слои в элементе разбиты на группы слоев с одинаковой плотностью в каждой группе и различной плотностью укладки между группами слоев. Элемент имеет три последовательно расположенных по ходу газа через элемент группы слоев - 1, 2 и 3, при этом толщина 1-й группы слоев равна толщине 3-й группы слоев, но меньше 2-й группы слоев, угол наклона нитей к вертикали в 3-й группе слоев больше угла наклона нитей к вертикали во 2-й группе слоев, но меньше чем в 1-й группе слоев, пористость 1-й группы слоев меньше пористости 2-й группы слоев, но больше 3-й группы слоев, а плотность укладки слоев 1-й группы слоев больше плотности укладки 2-й группы слоев, но меньше 3-й группы слоев.

Фильтр-сепарационный элемент изготавливают из термопластичного полимера, предпочтительно из полипропилена, причем в процессе намотки полузатвердевшей нити предварительно расплавленного полипропилена на бабину, последняя одновременно вращается и совершает возвратно-поступательные движения. Независимые друг от друга параметры процесса намотки - скорость подачи материала, скорость вращения и скорость возвратно-поступательного движения, регулируются и поддерживаются автоматически, что обеспечивает абсолютную идентичность отдельных элементов.

Предпочтительно, чтобы толщина 1, 2 и 3 группы слоев составляла соответственно 10, 20 и 10 мм.

Предпочтительно, чтобы угол наклона нитей к вертикали 1, 2 и 3 группы слоев составлял соответственно 40°, 25° и 32°.

Предпочтительно, чтобы пористость 1, 2 и 3 группы слоев составляла соответственно 65%, 70% и 58%.

Предпочтительно, чтобы плотность укладки нитей 1, 2 и 3 группы слоев составляла соответственно 190 кг/м3, 160 кг/м3 и 210 кг/м3.

Фильтр-сепарационный картридж работает следующим образом.

При прохождении газа, загрязненного твердыми (механическими) и жидкими примесями, в первой и во второй группе слоев происходит укрупнение капель с последующим высаживанием жидкости в пленки. Пленки жидкости, содержащей твердые и полутвердые примеси под действием гравитации, испытывая меньшее сопротивление при стекании вниз, чем при движении в горизонтальном направлении (особенно во второй группе слоев), дренируются в нижнюю часть картриджа. Таким образом внутри 1-й и 2-й группы слоев происходит разделение потока на очищенный от мехпримесей газ и на поток жидкости, содержащий ту часть твердых примесей, которые не осели на поверхности нитей. Одновременно происходит накопление твердых частиц по всей толщине первых двух групп слоев элемента.

Очищенный от жидкости и твердых частиц газовый поток проходит через третью группу слоев, где газ окончательно очищается от жидкости и выходит из элемента.

Настоящее изобретение может быть использовано в нефтегазовой, химической и нефтехимической промышленности, преимущественно в газодобывающей промышленности при подготовке газа к транспортировке по газопроводу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2002 |

|

RU2224580C1 |

| РЕЛЬЕФНАЯ ПОРИСТАЯ МЕМБРАНА (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И МЕМБРАННЫЕ ЭЛЕМЕНТЫ ИЗ РЕЛЬЕФНОЙ ПОРИСТОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2009 |

|

RU2405620C2 |

| Устройство для очистки газов | 2016 |

|

RU2610609C1 |

| ТРЕХСЛОЙНЫЙ ВОЛОКНИСТО-ПОРИСТЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2004 |

|

RU2256484C1 |

| МЕМБРАННЫЙ МОДУЛЬ (ВАРИАНТЫ) И МЕМБРАННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2009 |

|

RU2409413C2 |

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2004 |

|

RU2252813C1 |

| СЕПАРАТОР ГОРИЗОНТАЛЬНЫЙ | 2007 |

|

RU2334542C1 |

| АНТИВИРУСНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2010 |

|

RU2437707C1 |

| ФИЛЬТР ДЛЯ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВОГО ПОТОКА | 2010 |

|

RU2431520C1 |

| Сепаратор для очистки газа | 2019 |

|

RU2729572C1 |

Изобретение относится к области техники очистки и осушки различных газов, преимущественно для очистки и осушки углеводородных газов в местах их добычи при подготовке их к транспортировке по газопроводу. Фильтр-сепарационный элемент для очистки и осушки газов выполнен в виде многослойного полого цилиндра, каждый цилиндрический слой которого выполнен из термоскрепленных в местах пересечений нитей термопластичного полимера. Слои в элементе разбиты на группы слоев с одинаковой плотностью в каждой группе и различной плотностью укладки между группами слоев. Элемент имеет 3 последовательно расположенных по ходу газа группы слоев - 1, 2 и 3. Толщина 1-й группы слоев равна толщине 3-й группы слоев, но меньше 2-й группы слоев, угол наклона нитей к вертикали в 3-й группе слоев больше угла наклона нитей к вертикали во 2-й группе слоев, но меньше чем в 1-й группе слоев, пористость 1-й группы слоев меньше пористости 2-й группы слоев, но больше 3-й группы слоев, а плотность укладки слоев 1-й группы слоев больше плотности укладки 2-й группы слоев, но меньше 3-й группы слоев. Технический результат: повышение механической прочности за счет обеспечения механической связи между слоями и повышение ресурса работы за счет использования материалов, которые не насыщаются влагой, что приводит к повышению надежности и увеличению ресурса работы фильтр-сепарационного элемента. 4 з.п. ф-лы, 1 ил.

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2002 |

|

RU2224580C1 |

| RU 2075330 C1, 20.03.1997 | |||

| Комбинированный пористый материал | 1988 |

|

SU1632464A1 |

| Многослойный фильтровальный материал для очистки газов и способ его изготовления | 1989 |

|

SU1724321A1 |

| US 5961678 A, 05.10.1999 | |||

| Ассоциативный параллельный процессор | 1980 |

|

SU955078A1 |

| WO 9839081 A1, 11.09.1998. | |||

Авторы

Даты

2006-11-20—Публикация

2005-06-08—Подача