Данная заявка испрашивает приоритет по патентной заявке U.S. Provisional Patent Application Serial No. 61/969,424, зарегистрирована 24 марта 2014 г., полностью включена в данном документе в виде ссылки.

ПРЕДПОСЫЛКИ

Настоящее изобретение относится к бурильным компонентам, включающим в себя медные сплавы.

Большинство медных сплавов являются неподходящими для применения в компонентах бурильной колонны, в особенности наружных компонентах, например, наружных компонентах массивного сечения, которые подвержены ударным нагрузкам и находятся в контакте со стволом скважины во время применения. Медные сплавы считаются неподходящими, поскольку известны своей склонностью к образованию трещин под воздействием механического напряжения высокой интенсивности (т.e., ударной нагрузки).

В дополнение, компоненты бурильной колонны часто удерживаются вместе резьбовыми соединениями. Компоненты бурильной колонны можно считать непригодными, когда сегменты резьбовых соединений непоправимо испорчены вследствие механического повреждения поверхности. Механическое повреждение поверхности возникает вследствие трения и/или адгезии между поверхностями, скользящими относительно друг друга, например при контакте металла с металлом между резьбой одного компонента и резьбой второго компонента с переносом материала с одного компонента на другой.

Поэтому требуют разработки новые бурильные компоненты, имеющие увеличенный эксплуатационный ресурс.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к бурильным компонентам включающий в себя сплавы меди с никелем и оловом, упрочняемые в результате спинодального распада. Компоненты обеспечивают уникальную комбинацию свойств, включающих в себя прочность (например, на растяжение, сжатие, срез и усталостную стойкость), пластичность, ударную вязкость при высоком механическом напряжении, защиту от механического повреждения поверхности, магнитную проницаемость и сопротивление коррозионному растрескиванию под напряжением, вызываемым ионами хлоридов. Указанное замедляет развитие разрушающих повреждений компонентов бурильной колонны, одновременно обеспечивая механическую функциональность во время операций бурения ствола скважины. Указанное также продлевает эксплуатационный ресурс таких компонентов, значительно уменьшая стоимость оборудования, применяемого для бурения и заканчивания нефтяных и газовых скважин.

В вариантах осуществления раскрыт бурильный компонент включающий в себя сплав меди с никелем и оловом, упрочняемый в результате спинодального распада.

Сплав меди с никелем и оловом может содержать от около 8 до около 20 масс% никеля, и от около 5 до около 11 масс% олова, остальную часть составляет медь. В частных вариантах осуществления сплав меди с никелем и оловом содержит от около 14,5 масс% до около 15,5 масс% никеля, и от около 7,5 масс% до около 8,5% олова, остальную часть составляет медь.

Бурильный компонент может являться бурильной штангой, бурильным замком, утяжеленной бурильной трубой или бурильной трубой.

В некоторых вариантах осуществления бурильный компонент обрабатывается давлением в холодном состоянии и затем повторно нагревается для осуществления спинодального распада микроструктуры.

Бурильный компонент может иметь наружный диаметр по меньшей мере около 4 дюймов (102 мм). Бурильный компонент может иметь длину 60 дюймов (1520 мм) или меньше. Бурильный компонент в общем имеет канал, который проходит через компонент от первого конца до второго конца компонента. Канал может иметь диаметр около 2 дюймов (51 мм) или больше. Боковая стенка компонента может иметь толщину около 1,5 дюймов (38 мм) или больше.

В некоторых вариантах осуществления бурильный компонент имеет вставную соединительную часть, проходящую от первого конца основного корпуса, и охватывающую соединительную часть, проходящую во второй конец основного корпуса. В других вариантах осуществления бурильный компонент имеет вставную соединительную часть, проходящую от первого конца основного корпуса, и вставную соединительную часть, проходящую от второго конца основного корпуса. В других отличающихся вариантах осуществления бурильный компонент имеет охватывающую соединительную часть, проходящую в первый конец основного корпуса, и охватывающую соединительную часть, проходящую во второй конец основного корпуса.

Бурильный компонент может иметь условный предел текучести с остаточной деформацией 0,2% по меньшей мере 120 тыс.фунт/кв.дюйм (830 МПа) и поглощенную ударную энергию по испытанию Шарпи с V-образным надрезом по меньшей мере 12 фут-фунт (16 нм) при комнатной температуре. В других вариантах осуществления бурильный компонент имеет условный предел текучести с остаточной деформацией 0,2% по меньшей мере 102 тыс.фунт/кв.дюйм (704 МПа) и поглощенную ударную энергию по испытанию Шарпи с V-образным надрезом по меньшей мере 17 фут-фунт (23 нм) при комнатной температуре. В еще одном варианте осуществления бурильный компонент имеет условный предел текучести с остаточной деформацией 0,2% по меньшей мере 95 тыс.фунт/кв.дюйм (656 МПа) и поглощенную ударную энергию по испытанию Шарпи с V-образным надрезом по меньшей мере 22 фут-фунт (30 нм) при комнатной температуре.

Альтернативно, бурильный компонент может иметь предел прочности на растяжение по меньшей мере 60 тыс.фунт/кв.дюйм (1104 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 150 тыс.фунт/кв.дюйм (1035 МПа), и относительное удлинение при разрыве по меньшей мере 3%. В других вариантах осуществления бурильный компонент может иметь предел прочности на растяжение по меньшей мере 120 тыс.фунт/кв.дюйм (830 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 110 тыс.фунт/кв.дюйм (760 МПа) и относительное удлинение при разрыве по меньшей мере 15%. В других отличающихся вариантах осуществления бурильный компонент имеет предел прочности на растяжение по меньшей мере 106 тыс.фунт/кв.дюйм (731 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 95 тыс.фунт/кв.дюйм (656 МПа) и относительное удлинение при разрыве по меньшей мере 18%.

В частных вариантах осуществления бурильный компонент имеет предел прочности на растяжение по меньшей мере 100 тыс.фунт/кв.дюйм (690 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 85 тыс.фунт/кв.дюйм (587 МПа), и относительное удлинение при разрыве по меньшей мере 10%. Бурильный компонент может также иметь с V-образным надрезом ударную прочность по Шарпи по меньшей мере 10 фут-фунт (14 нм).

В других вариантах осуществления раскрыта бурильная штанга, включающая в себя сплав меди с никелем и оловом, упрочняемый в результате спинодального распада. Сплав меди с никелем и оловом может содержать от около 8 до около 20 масс% никеля, от около 5 до около 11 масс% олова, и остальную часть, представленную медью.

В дополнительных вариантах осуществления раскрыта бурильная колонна, включающая в себя первый компонент и второй компонент, а также компонент бурильной колонны. Компонент бурильной колонны располагается между первым компонентом и вторым компонентом. Компонент бурильной колонны включает в себя сплав меди с никелем и оловом, упрочняемый в результате спинодального распада. Канал проходит через первый компонент, компонент бурильной колонны, и второй компонент.

Данные и другие не ограничивающие отличия изобретения более конкретно раскрыты ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено краткое описание чертежей, представленных для иллюстрирования являющихся примером вариантов осуществления, раскрытых в данном документе, без цели их ограничения.

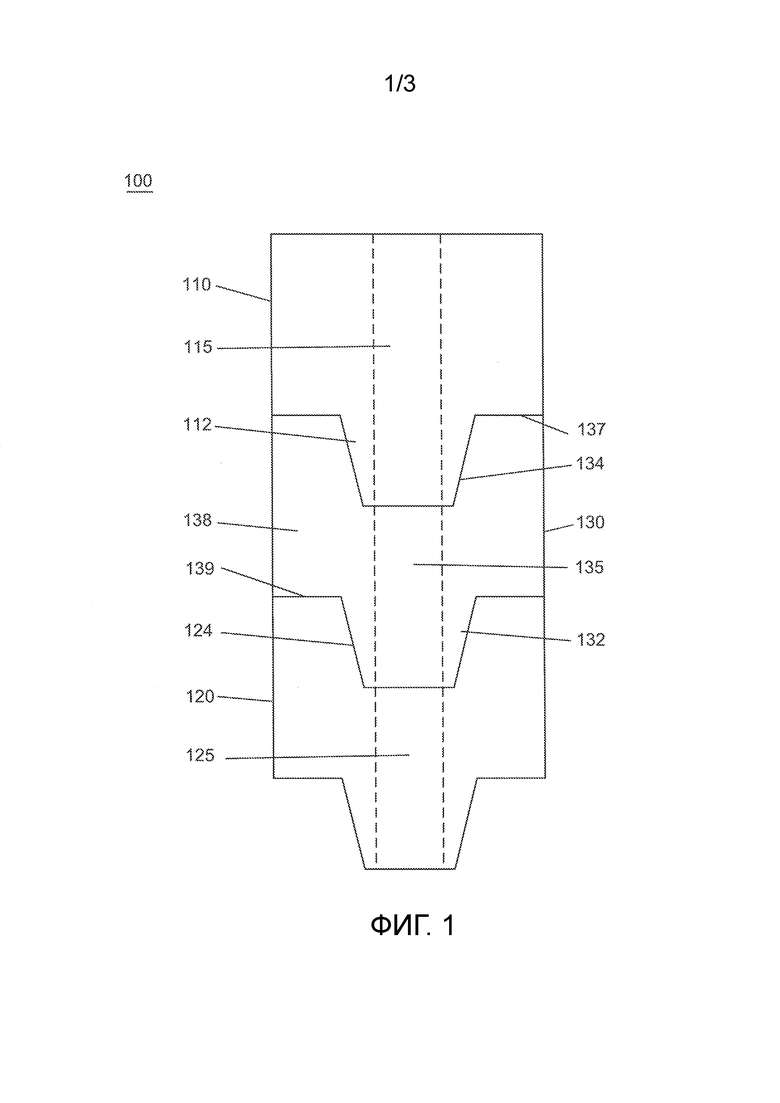

На фиг. 1 показано сечение участка первого варианта осуществления бурильной колонны настоящего изобретения.

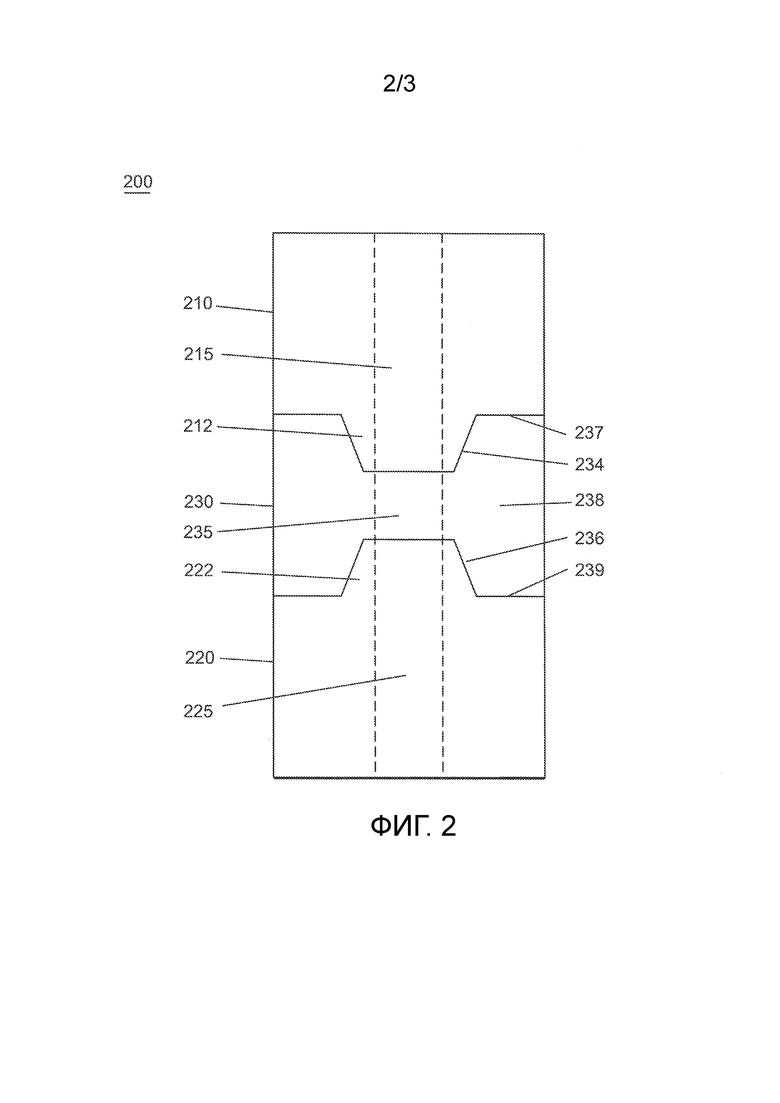

На фиг. 2 показано сечение участка второго варианта осуществления бурильной колонны настоящего изобретения.

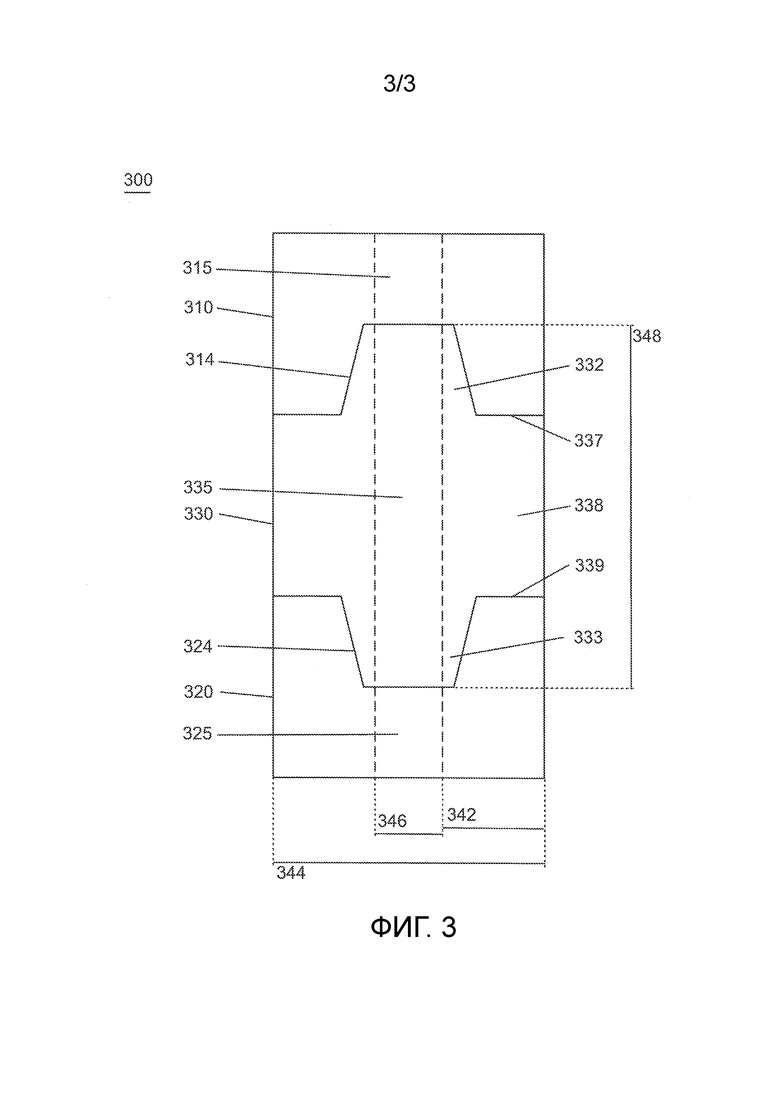

На фиг. 3 показано сечение участка третьего варианта осуществления бурильной колонны настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Более полное понимание компонентов, способов и устройств, раскрытых в данном документе, можно получить с помощью ссылок на прилагаемые чертежи. Данные фигуры являются только схематичными представлениями на основе удобства и простоты демонстрации настоящего изобретения, и поэтому не должны указывать относительный размер и габариты приборов или компонентов и/или определять или ограничивать объемы являющихся примером вариантов осуществления.

Хотя специфические термины применяютcя для ясности в следующем описании, данные термины в общем относятся только к частной структуре вариантов осуществления, выбранных для иллюстрирования на чертежах, и не должны определять или ограничивать объем изобретения. Понятно, что на чертежах и в описании, приведенном ниже, одинаковые цифровые позиции относятся к компонентам с одинаковыми функциями.

Формы единственного числа с артиклями "a", "an" и "the" включают в себя указатели множественного числа если контекст не диктует иного.

При использовании в описании и формуле изобретения, термин "содержащий" может включать в себя варианты осуществления, "состоящие из" и "состоящие, по существу, из". Термины "содержат (содержит)", "включают в себя (включает в себя)", "имеющий", "имеет", "может", "заключают (заключает)" и их варианты при использовании в данном документе, являются имеющими открытый конец переходными фразами, терминами или словами, которые требуют присутствия названных ингредиентов/ шагов и обеспечивают присутствие других ингредиентов/ шагов. Вместе с тем, такое описание следует толковать, как также описывающее составы или способы, как "состоящие из" и "состоящие, по существу, из" пронумерованных ингредиентов/ шагов, что обеспечивает присутствие только названных ингредиентов/ шагов, друг с другом с любыми включениями, которые могут происходить от них, и исключает другие ингредиенты/ шаги.

Цифровые величины в описании и формуле изобретения данной заявки следует понимать включающими в себя цифровые величины которые являются одинаковыми, когда уменьшаются до одинакового числа существенных фигур, и цифровые величины, отличие которых от указанной величины меньше экспериментальной ошибки обычной методики измерения, описанного в настоящей заявке типа, для определeния величины.

Все диапазоны, раскрытые в данном документе включают в себя указанные концевые точки и являются независимо комбинируемыми (например, диапазон "от 2 грамм до 10 грамм" включает в себя концевые точки, 2 грамма и 10 грамм, и все промежуточные величины).

Величина модифицированная термином или терминами, такими как "около" и "по существу" может не ограничиваться указанной точной величиной. Аппроксимационный язык может соответствовать точности инструмента для измерения величины. Модификатор "около" следует также считать раскрывающим диапазон, образованный абсолютными величинами двух крайних точек. Например, выражение "от около 2 до около 4" также раскрывает диапазон "от 2 до 4".

Настоящее изобретение относится к бурильным компонентам, которые изготовлены из упрочненного в результате спинодального распада сплава на основе меди. Медные сплавы настоящего изобретения являются сплавами меди с никелем и оловом, которые имеют комбинацию прочности, пластичности, ударной вязкости при высоком уровне механического напряжения, защиты поверхности от механического повреждения, магнитной проницаемости и стойкости к коррозионному растрескиванию под напряжением, вызываемому ионами хлоридов. Указанное обеспечивает их применение для изготовления бурильных компонентов, в том числе, применяемых в качестве наружных компонентов бурильной колонны, от которых требуется выдерживать ударные нагрузки. Такие бурильные компоненты могут включать в себя бурильную штангу, бурильный замок, утяжеленную бурильную трубу или бурильную трубу. Бурильная штанга является последним компонентом насосно-компрессорной трубы, который соединяет компоновку низа бурильной колонны с бурильной трубой. Бурильный замок являетсся компонентом, который применяетcя на концах бурильных труб для создания соединяющего устройства, обеспечивающего соединение отдельных бурильных труб друг с другом. Бурильный замок обычно изготавливают отдельно от трубы и приваривают на бурильную трубу после изготовления. Утяжеленная бурильная труба является компонентом бурильной колонны, которая применяетcя для обеспечения осевой нагрузки на долото для бурения. Утяжеленная бурильная труба является трубчатым компонентом с толcтой боковой стенкой. Бурильная труба является сквозной трубой с толcтой боковой стенкой, которая применяетcя для бурения ствола скважины. Бурильная труба выполнена с возможностью несения собственного веса на больших расстояниях.

На фиг. 1 схематично показан участок бурильной колонны 100, включающий в себя первый компонент 110, второй компонент 120, и компонент 130 бурильной колонны, который соединяет первый компонент 110 и второй компонент 120 друг с другом. Первый компонент 110 включает в себя вставную соединительную часть 112, которая принимается в комплементарную выемку 134 или охватывающую соединительную часть компонента 130 бурильной колонны. Вставная соединительная часть 112 и выемка 134 являются в общем резьбовыми. Вставная соединительная часть 132 компонента 130 бурильной колонны принимается в комплементарную выемку или охватывающую соединительную часть 124 второго компонента 120. Вставная соединительная часть 132 и выемка 124 также являются в общем резьбовыми. Каждый компонент 110, 120, 130 включает в себя канал 115, 125, 135 который проходит аксиально через них. Для компонента 130 бурильной колонны канал проходит через основной корпус 138 и продолжается от первого конца 137 до второго конца 139 компонента. В данном варианте осуществления компонент бурильной колонны включает в себя одну вставную соединительную часть и одну охватывающую соединительную часть на противоположных концах компонента. Вставная соединительная часть 132 проходит от основного корпуса 138, и охватывающая соединительная часть 134 проходит в основной корпус 138.

На фиг. 2 схематично показан участок бурильной колонны 200, включающий в себя первый компонент 210, второй компонент 220 и компонент 230 бурильной колонны, который соединяет первый компонент 210 и второй компонент 220 друг с другом. Первый компонент 210 включает в себя вставную соединительную часть 212, которая принимается в первую комплементарную выемку 234 или охватывающую соединительную часть компонента 230 бурильной колонны. Вставная соединительная часть 212 и выемка 234 являются в общем резьбовыми. Вставная соединительная часть 222 второго компонента 220 принимается во вторую комплементарную выемку или охватывающую соединительную часть 236 компонента 230 бурильной колонны. Вставная соединительная часть 222 и выемка 236 также являются в общем резьбовыми. Каждый компонент 210, 220, 230 включает в себя канал 215, 225, 235, который проходит аксиально через них. Для компонента 230 бурильной колонны канал проходит через основной корпус 238 и продолжается от первого конца 237 до второго конца 239 компонента. В данном варианте осуществления компонент бурильной колонны включает в себя две охватывающие соединительные части, установленные на противоположных концах компонента. Охватывающие соединительные части 234 проходят в основной корпус 238.

На фиг. 3 схематично показан участок бурильной колонны 300, включающий в себя первый компонент 310, второй компонент 320 и компонент 330 бурильной колонны, который соединяет первый компонент 310 и второй компонент 320 друг с другом. Первый компонент 310 включает в себя охватывающую соединительную часть 314, которая принимает первую вставную соединительную часть 332 компонента 330 бурильной колонны. Вставная соединительная часть 332 и выемка 312 являются в общем резьбовыми. Вторая вставная соединительная часть 333 компонента 330 бурильной колонны принимается в комплементарную выемку или охватывающую соединительную часть 324 компонента 330 бурильной колонны. Вставная соединительная часть 333 и выемка 324 также являются в общем резьбовыми. Каждый компонент 310, 320, 330 включает в себя канал 315, 325, 335, который проходит аксиально через них. Для компонента 330 бурильной колонны канал проходит через основной корпус 338 и продолжается от первого конца 337 до второго конца 339 компонента. В данном варианте осуществления компонент бурильной колонны включает в себя две вставные соединительные части, установленные на противоположных концах компонента. Вставные соединительные части 132 проходят от основного корпуса 136, и охватывающая соединительная часть 134 проходит в основной корпус 136. Вставные соединительные части 332 проходят от основного корпуса 338.

В отношении фиг. 3, хотя указанное применимо ко всем вариантам осуществления, бурильная колонна 100, 200, 300 может являться цилиндрической или в общем цилиндрической и может иметь наружный диаметр 344, составляющий по меньшей мере около 4 дюймов (102 мм). Компонент 130, 230, 330 бурильной колонны может иметь длину 348, составляющую 60 дюймов (1520 мм) или меньше, боковая стенка 340, окружающая канал 335 имеет толщину 342, составляющую около 1,5 дюймов (38 мм) или больше. Канал 335 имеет диаметр 346, составляющий около 2 дюймов (51 мм) или больше.

В общем, медный сплав, применяемый для выполнения бурильного компонента, проходит обработку давлением в холодном состоянии перед повторным нагреванием для приведения в действие спинодального распада микроструктуры. Обработка давлением в холодном состоянии является способом механического изменения формы или размера металла с помощью пластической деформации. Указанное можно выполнять посредством прокатки, волочения, прессования, выдавливания, экструдирования или высадки металла или сплава. Когда металл пластически деформируетсся, в материале происходит смещение атомов. В частности смещения происходят на или в зернах металла. Смещения перекрывают друг друга и плотность дислокаций в материале увеличивается. Увеличение в перекрывании дислокаций делает перемещение дополнительных дислокаций более трудным. Данное увеличивает твердость и прочность на растяжение полученного в результате сплава, хотя в общем уменьшает пластичность и ударные характеристики сплава. Обработка давлением в холодном состоянии также улучшает чистоту обработки поверхности сплава. Механическая обработка давлением в холодном состоянии в общем выполняется при температуре ниже точки рекристаллизации сплава, и обычно проводится при комнатной температуре.

Спинодальное выдерживание /распад является механизмом, с помощью которого многочисленные компоненты можно сепарировать в отдельных зонах или микроструктурах с отличающимися химическими составами и физическими свойствами. В частности, кристаллы с составом сыпучей смеси в центральной зоне фазовой диаграммы претерпевают разделение. Спинодальный распад на поверхностях сплавов настоящего изобретения приводит к поверхностному упрочнению.

Структуры спинодальных сплавов выполнены из гомогенных двухфазных смесей, которые получают, когда исходные фазы являются разделенными при некоторых температурах и составах, именуемых областью несмешиваемости, которую достигают при повышенной температуре. Фазы сплава спонтанно распадаются на другие фазы, где кристаллическая структура остается неизменной но атомы в структуре являются модифицированными но остаются неизменными в размере. Упрочнение в результате спинодального распада увеличивает предел текучести базового металла и включает в себя создание высокой степени единообразия состава и микроструктуры.

Спинодальные сплавы в большинстве случаев демонстрируют аномалию в своей фазовой диаграмме, называемую областью несмешиваемости. В относительно узком температурном диапазоне области несмешиваемости имеет место атомное упорядочение в существующий структуре кристаллической решетки. Полученная в результате двухфазная структура является стабильной при температурах значительно ниже области несмешиваемости.

Сплав меди с никелем и оловом, используемый здесь, в общем включает в себя от около 9,0 масс% до около 15,5 масс% никеля, и от около 6,0 масс% до около 9,0 масс% олова, остальной частью является медь. Данный сплав можно упрочнять и гораздо легче выполнять в виде продуктов с высоким пределом текучести, которые можно использовать в различных промышленных и коммерческих вариантах применения. Данный сплав с высокими показателями работы выполнен с возможностью обеспечивать свойства аналогичные медно-бериллиевым сплавам.

Конкретнее, сплавы меди с никелем и оловом настоящего изобретения включают в себя от около 9 масс% до около 15 масс% никеля и от около 6 масс% до около 9 масс% олова, остальная часть является медью. В более специфичных вариантах осуществления сплавы меди с никелем и оловом включают в себя от около 14,5 масс% до около 15,5% никеля, и от около 7,5 масс% до около 8,5 масс% олова, остальная часть является медью.

Трехкомпонентные спинодальные сплавы меди, никеля и олова демонстрируют предпочтительную комбинацию свойств, таких как высокая прочность, великолепные трибологические характеристики и высокое сопротивление коррозии в морской воде и кислых окружающих средах. Увеличение предела текучести базового металла может являться результатом спинодального распада в сплавах меди с никелем и оловом.

Медный сплав может включать в себя бериллий, никель и/или кобальт. В некоторых вариантах осуществления медный сплав содержит от около 1 до около 5 масс% бериллия и суммарную долю кобальта и никеля в диапазоне от около 0,7 до около 6 масс%. В конкретных вариантах осуществления сплав включает в себя около 2 масс% бериллия и около 0,3 масс% кобальта и никеля. Другие варианты осуществления медных сплавов могут иметь содержание бериллия в диапазоне между приблизительно 5 и 7 масс%.

В некоторых вариантах осуществления медный сплав содержит хром. Хром может быть представлен в количестве меньше около 5 масс% сплава, в том числе от около 0,5 масс% до около 2,0 масс% или от около 0,6 масс% до около 1,2 масс% хрома.

В некоторых вариантах осуществления медный сплав содержит кремний. Кремний может быть представлен в количестве меньше 5 масс%, в том числе от около 1,0 масс% до около 3,0 масс% или от около 1,5 масс% до около 2,5 масс% кремния.

Сплавы настоящего изобретения, если необходимо, содержат небольшие количества добавок (например, железо, магний, марганец, молибден, ниобий, тантал, ванадий, цирконий и их смеси). Добавки могут быть представлены в количестве до 1 масс%, целесообразно до 0,5 масс%. Кроме того, могут присутствовать небольшие количества природных включений. Могут присутствовать небольшие количества других добавок, например алюминия и цинка. Присутствие дополнительных элементов может давать дополнительное увеличение прочность полученного в результате сплава.

В ряде вариантов осуществления добавляют некоторое количество магния во время формирования начального сплава для уменьшения содержания кислорода в сплаве. Образуется окись магния, которую можно удалять из массы сплава.

Сплавы, применяемые для изготовления бурильных компонентов настоящего изобретения, могут имеют комбинацию условного предела текучести с остаточной деформацией 0,2% и поглощенной ударной энергии по испытанию Шарпи при комнатной температуре с V-образным надрезом, как показано ниже в таблице 1. Данные комбинации являются уникальными для медных сплавов данного раскрытия. Испытательные образцы, применяемые для выполнения данных измерений ориентировались продольно. Указанные в таблице величины являются минимальными величинами (т.e. по меньшей мере указанной в таблице величиной), и желательными являются величины условного предела текучести и поглощенной ударной энергии по испытанию Шарпи с V-образным надрезом, чем комбинации, выше указанных здесь в таблице. В другой интерпретации сплавы имеют комбинацию условного предела текучести с остаточной деформацией 0,2% и поглощенную ударную энергию по испытанию Шарпи при комнатной температуре с V-образным надрезом, которые равны или больше величин, указанных здесь в таблице.

Таблица 1.

Таблица 2 дает свойства одного являющегося примером варианта осуществления сплава на основе меди, подходящего для настоящего изобретения для применения в бурильном компоненте.

Таблица 2.

Таблица 3 дает свойства для другого сплава на основе меди, подходящего для применения в бурильном компоненте.

Таблица 3.

Таблица 4 дает свойства для еще одного сплава на основе меди, подходящего для применения в бурильном компоненте.

Таблица 4.

Бурильные компоненты настоящего изобретения можно изготавливать, применяя методики отливки и/или литья, известные в технике. Требуется соответствие бурильных компонентов требованиям API Specification 7 (повторно подтверждено в декабре 2012 г.) для немагнитных компонентов бурильной колонны, которые задают минимальный предел текучести, прочность на растяжение и относительное удлинение при разрывных величинах для материалов, применяемых для изготовления бурильного компонента. Ссылку на бурильный компонент, имеющий некоторые величины следует толковать, в отношении материала, из которого бурильный компонент изготовлен.

Более конкретно, в некоторых вариантах осуществления сплав на основе меди имеет условный предел текучести с остаточной деформацией 0,2% по меньшей мере 100 тыс.фунт/кв.дюйм (690 МПа), предел прочности на растяжение по меньшей мере 110 тыс.фунт/кв.дюйм (760 МПа), и относительное удлинение при разрыве по меньшей мере 20%. В других вариантах осуществлени, сплав на основе меди имеет условный предел текучести с остаточной деформацией 0,2% по меньшей мере 100 тыс.фунт/кв.дюйм (690 МПа), предел прочности на растяжение по меньшей мере 120 тыс.фунт/кв.дюйм (830 МПа), и относительное удлинение при разрыве по меньшей мере 18%. В дополненительных вариантах осуществления сплав на основе меди имеет условный предел текучести с остаточной деформацией 0,2% по меньшей мере 110 тыс.фунт/кв.дюйм (760 МПа), предел прочности на растяжение по меньшей мере 120 тыс.фунт/кв.дюйм (830 МПа) и относительное удлинение при разрыве по меньшей мере 18%.

Благодаря замедлению или предотвращению повреждений компонентов буровой системы, эксплуатационный ресурс компонентов продлевается, при этом обеспечивая уменьшенные расходы на оборудование, применяемое для бурения и заканчивания скважин.

Следующее примеры иллюстрируют сплавы, изделия, способы и свойства настоящего изобретения. Примеры являются чисто иллюстративными и не направлены на ограничение раскрытия материалами, условиями или параметрами процессов, изложенных в них.

ПРИМЕРЫ

Были отпилены четыре образца длиной 32 дюйма (812 мм). Данные четыре образца были обозначены A1A3, A1A4, A2A3 и A2A4. Каждый образец был затем разрезан пополам, и буква A или B была добавлена к обозначению для указания данной части образца, т.e. A1A3A и A1A3B. Затем, каждая часть была обработана давлением в холодном состоянии до диаметра 5,25 дюймов (133 мм) и затем обточена на станке до наружного диаметра 5,00 дюймов (127 мм). Части были затем выдержаны при температуре 520°F(271°С) три часа. Вследствие размера печи, в которой выполнялось выдерживание, части были разделены на две отличающиеся нагрузки. Все части A выдерживались вместе, и все части В выдерживались вместе.

Затем, для каждой части были взяты две пробы для испытания на растяжение и были взяты три пробы для испытания по Шарпи. Каждая часть имела кольцевую поверхность.

Для частей A, две пробы испытания на растяжение были обозначены 2T и 3T. Пробы были взяты в виде 0,75-дюймовых (19 мм) квадратов, с центром на радиусе один дюйм (25 мм) от наружной поверхности. Один образец был взят на северном конце кольцевой поверхности, и другой образец был взят на южном конце кольцевой поверхности. Три пробы для испытания по Шарпи были обозначены 2C, 3C1 и 3C2. Данные пробы были взяты в виде 0,5-дюймовых (13 мм) квадратов, с центром на радиусе один дюйм (25 мм) от наружной поверхности. Проба 2C была взята следом за пробой 2T, проба 3C1 была взята на восточном конце кольцевой поверхности и проба 3C2 была взята следом за пробой 3T.

Для частей B были взяты аналогичные пять проб с изменением в том, что их центрировали на радиусе 1,5 дюйма (38 мм) от наружной поверхности.

Данные испытания на растяжение и испытания по Шарпи приведены в таблицах 5A и 5B для различные частей.

Таблица 5A.

Таблица 5B.

на растя-жение (тыс.

фунт/

кв.дюйм) (6,9МПа)

с

остаточной деформаци-ей 0,2% (тыс.фунт

/кв.дюйм) (6,9Мпа)

Прочность на растяжение варьировалась от 102 до 117 тыс.фунт/кв.дюйм (704-807МПа). Предел текучести варьировался от 88 до 106 тыс.фунт/кв.дюйм (607-731Мпа). Относительное удлинение при разрыве варьировалось от 13% до 26%. Ударная прочность по Шарпи варьировалась от 13 до 40 фут-фунт(18-54 нм).

Четыре дополнительных образца были обозначены B13, B14, B23, и B24. Каждый образец был затем разрезан пополам, и буква A или B была добавлена к обозначению для указания данной части образца, т.e. B13A и B13B. Пробы были взяты, как описано выше, с тем отличием, что каждая часть была обработана давлением в холодном состоянии до диаметра 7,12 дюймов (181 мм) и затем обточена на станке до наружного диаметра 6,87 дюймов (174 мм). Здесь также, для частей A взятые пробы центрировали на радиусе один дюйм (25 мм) от наружной поверхности. Для частей B взятые пробы центрировали на радиусе 1,5 дюйма (38 мм) от наружной поверхности.

Данные испытания на растяжение и данные испытания по Шарпи данные представлены в таблицах 6A и 6B для различных частей.

Таблица 6A.

* два результата испытаний по Шарпи были взяты и усреднены.

Таблица 6B.

/кв. дюйм) (6,9МПа)

с остато-чной деформа-цией 0,2% (тыс.

фунт/кв

дюйм) (6,9МПа)

разрыве (%)

Прочность на растяжение варьировалась от 102 до 127 тыс.фунт/кв.дюйм (704-876Мпа). Предел текучести варьировался от 88 до 117 тыс.фунт/кв.дюйм (607-807МПа). Относительное удлинение при разрыве варьировалось от 10% до 23%. Ударная прочность по Шарпи варьировалась от 10 до 33 фут-фунт (14-450нм). Указано, что в таблице 6A пробы B14A/2T и B14A/3T соответствуют требованиям Specification 7. Подводя итог, примеры таблиц 5 и 6 имеют минимальную прочность на растяжение 100 тыс.фунт/кв.дюйм (690 МПа), минимальный условный предел текучести с остаточной деформацией 0,2% 85 тыс.фунт/кв.дюйм (587 МПа), и минимальное относительное удлинение при разрыве 10%. Они также имеют с V-образным надрезом минимальную ударную прочность по Шарпи 10 фут-фунт (14 нм).

Понятно, что варианты раскрытых выше и других признаков и функций, или их альтернатив можно комбинировать во многих других отличающихся системах или вариантах применения. Различные, в настоящее время не предусматриваемые или не прогнозируемые их альтернативы, модификации, вариации или улучшения могут в дальнейшем выполнять специалисты в данной области техники, что также определено в объеме следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬ ДЛЯ ШТАНГ | 2015 |

|

RU2688416C2 |

| САМОЗАКАЛИВАЕМЫЕ УДАРОПРОЧНЫЕ СТАЛЬНЫЕ СПЛАВЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ СПЛАВОВ И ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ СПЛАВЫ | 2012 |

|

RU2612105C2 |

| СПЛАВ МЕДЬ-НИКЕЛЬ-ОЛОВО С ВЫСОКОЙ ЖЕСТКОСТЬЮ | 2014 |

|

RU2730351C2 |

| АЛЬФА/БЕТА ТИТАНОВЫЙ СПЛАВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2011 |

|

RU2616676C2 |

| СПЛАВ МЕДЬ-НИКЕЛЬ-ОЛОВО С ВЫСОКОЙ ВЯЗКОСТЬЮ | 2014 |

|

RU2678555C2 |

| ВЫСОКОПРОЧНЫЙ ОДНОРОДНЫЙ СПЛАВ МЕДИ-НИКЕЛЯ-ОЛОВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2698018C2 |

| СВЕРХВЫСОКОПРОЧНЫЕ КРИОГЕННЫЕ СВАРНЫЕ СОЕДИНЕНИЯ | 1998 |

|

RU2198771C2 |

| Колонна насосных штанг, муфта для колонны насосных штанг и способ извлечения текучей среды из скважины и насосная система | 2018 |

|

RU2764972C2 |

| УЛЬТРАВЫСОКОПРОЧНЫЕ СПЛАВЫ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2764883C2 |

| ПУЛЯ, НЕ СОДЕРЖАЩАЯ СВИНЦА (ВАРИАНТЫ) | 1993 |

|

RU2124698C1 |

Изобретение относится к компонентам бурильной колонны, выполненным из медных сплавов, упрочняемых в результате спинодального распада. Бурильный компонент содержит сплав меди с содержанием никеля от 8 до 20 мас.% и от 5 до 11 мас.% олова, при этом бурильный компонент представляет собой наружный компонент для бурильной колонны и содержит основной корпус, первую охватывающую соединительную часть, проходящую в первый конец основного корпуса, и вторую охватывающую соединительную часть, проходящую во второй конец основного корпуса. Бурильная колонна содержит первый компонент, второй компонент и компонент бурильной колонны, содержащий сплав меди с никелем и оловом, упрочняемый в результате спинодального распада, при этом компонент бурильной колонны соединяет первый компонент и второй компонент, а канал проходит через первый компонент, второй компонент и компонент бурильной колонны. Изобретение направлено на получение бурильной колонны, содержащей компоненты, обладающие сочетанием физических и механических свойств, позволяющих замедлить развитие разрушающих повреждений бурильной колонны в процессе эксплуатации. 2 н. и 13 з.п. ф-лы, 1 пр., 6 табл., 3 ил.

1. Наружный соединительный компонент для бурильной колонны, содержащий:

основной корпус,

первую охватывающую соединительную часть, проходящую в первый конец основного корпуса, и

вторую охватывающую соединительную часть, проходящую во второй конец основного корпуса,

при этом наружный соединительный компонент выполнен из сплава меди с никелем и оловом, упрочняемого в результате спинодального распада, причем сплав меди с никелем и оловом, упрочняемый в результате спинодального распада, содержит от около 8 до около 20 мас.% никеля и от около 5 до около 11 мас.% олова, остальную часть составляет медь.

2. Компонент по п. 1, в котором сплав меди с никелем и оловом, упрочняемый в результате спинодального распада, содержит от около 14,5 до около 15,5 мас.% никеля и от около 7,5 до около 8,5 мас.% олова, остальную часть составляет медь.

3. Компонент по п. 1, который обработан давлением в холодном состоянии и затем нагрет.

4. Компонент по п. 1, который является компонентом бурильной колонны.

5. Компонент по п. 1, который имеет наружный диаметр по меньшей мере около 4 дюймов (102 мм).

6. Компонент по п. 1, который имеет длину 60 дюймов (1520 мм) или меньше.

7. Компонент по п. 1, который имеет канал, проходящий через компонент от первого конца до второго конца компонента.

8. Компонент по п. 7, в котором канал имеет диаметр около 2 дюймов (51 мм) или больше.

9. Компонент по п. 7, в котором боковая стенка компонента имеет толщину около 1,5 дюймов (38 мм) или больше.

10. Компонент по п. 1, который имеет предел прочности на растяжение по меньшей мере 160 тыс.фунт/кв.дюйм (1104 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 150 тыс.фунт/кв.дюйм (1035 МПа) и относительное удлинение при разрыве по меньшей мере 3%.

11. Компонент по п. 1, который имеет предел прочности на растяжение по меньшей мере 120 тыс.фунт/кв.дюйм (830 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 110 тыс.фунт/кв.дюйм (760 МПа) и относительное удлинение при разрыве по меньшей мере 15%.

12. Компонент по п. 1, который имеет предел прочности на растяжение по меньшей мере 106 тыс.фунт/кв.дюйм (731 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 95 тыс.фунт/кв.дюйм (656 МПа) и относительное удлинение при разрыве по меньшей мере 18%.

13. Компонент по п. 1, который имеет предел прочности на растяжение по меньшей мере 100 тыс.фунт/кв.дюйм (690 МПа), условный предел текучести с остаточной деформацией 0,2% по меньшей мере 85 тыс.фунт/кв.дюйм (587 МПа) и относительное удлинение при разрыве по меньшей мере 10%.

14. Компонент по п. 13, который имеет ударную прочность по Шарпи с V-образным надрезом по меньшей мере 10 фут-фунт (14 нм).

15. Бурильная колонна, содержащая:

первый компонент,

второй компонент и

наружный соединительный компонент, соединяющий первый компонент и второй компонент бурильной колонны, причем канал проходит через первый компонент, второй компонент и наружный соединительный компонент бурильной колонны,

при этом наружный соединительный компонент содержит основной корпус, первую охватывающую соединительную часть, проходящую в первый конец основного корпуса и выполненную с возможностью соединения с концом первого компонента, и вторую охватывающую соединительную часть, проходящую во второй конец основного корпуса и выполненную с возможностью соединения с концом второго компонента,

причем наружный соединительный компонент выполнен из сплава меди с никелем и оловом, упрочняемого в результате спинодального распада, который содержит от около 8 до около 20 мас.% никеля и от около 5 до около 11 мас.% олова, остальную часть составляет медь.

| WO 2011005403 A1, 13.01.2011 | |||

| US 7360609 B1, 22.04.2008 | |||

| ОБРАБАТЫВАЕМЫЙ РЕЗАНИЕМ СПЛАВ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2508415C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2019-09-05—Публикация

2014-12-23—Подача