[0001] Настоящая заявка испрашивает приоритет предварительной заявки США № 61/815158, поданной 23 апреля 2013 г. и включенной в настоящий документ посредством ссылки во всей ее полноте.

УРОВЕНЬ ТЕХНИКИ

[0002] Настоящее раскрытие относится к спинодальным сплавам медь-никель-олово с сочетанием свойств, включающим в себя высокую ударную вязкость с высокой прочностью и хорошей пластичностью. Также в настоящем документе раскрыты способы изготовления и использования таких сплавов.

[0003] Скважинная разведка нефти и газа выдвигает внушительный набор требований вследствие буровой среды (коррозия, температура) и рабочих условий (колебания, ударная нагрузка, нагрузка кручения). Высокопрочные (с пределом текучести >75 тысяч фунтов на кв. дюйм) медные сплавы, такие как медь-бериллий, алюминиевые бронзы и подобные им дисперсионнотвердеющие сплавы обладают значительно более низкими ударными характеристиками, чем сталь, никель или другие сплавы со сходными уровнями прочности. Следовательно, необходимы дополнительные материалы.

КРАТКОЕ ОПИСАНИЕ

[0004] Настоящее раскрытие относится к спинодальным сплавам медь-никель-олово и способам изготовления и использования таких сплавов. Эти сплавы среди других свойств имеют удивительно высокие уровни ударной вязкости и прочности, наряду с хорошей пластичностью. Эти характеристики имеют ключевое значение для изготовления труб, трубопроводов, стержней и других продуктов с симметричной формой, используемых в применениях для бурения/разведки нефти и газа, а также для использования в других отраслях промышленности.

[0005] Эти и другие неограничивающие характеристики данного раскрытия более подробно раскрываются ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Далее следует краткое описание чертежей, которые представлены для целей иллюстрирования примерных вариантов осуществления, раскрытых в настоящем документе, а не для целей их ограничения.

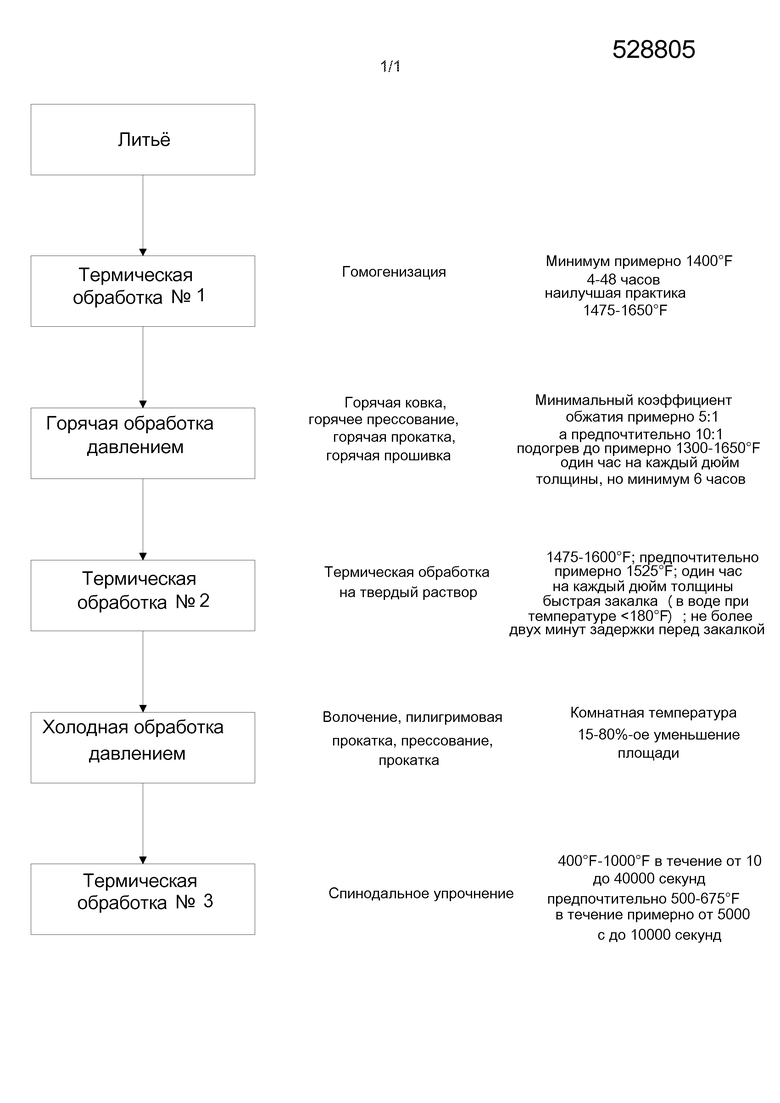

[0007] Фигура 1 представляет собой диаграмму процесса обработки, используемого в настоящем раскрытии.

ПОДРОБНОЕ ОПИСАНИЕ

[0008] Настоящее раскрытие может быть более легко понято путем ссылки на следующее подробное описание желаемых вариантов осуществления и включенных в него примеров. В следующем описании и формуле изобретения, которая следует за ним, будут сделаны ссылки на ряд терминов, которые определяются, как имеющие следующие значения.

[0009] Все формы единственного числа включают в себя также объекты множественного числа, если контекст явно не указывает обратное.

[0010] Используемый в описании и в формуле изобретения, термин «включающий в себя» может содержать варианты осуществления «состоящий из» и «состоящий по существу из».

[0011] Численные значения должны пониматься как включающие в себя численные значения, которые являются теми же самыми при уменьшении до того же самого числа значащих цифр и цифровых значений, которые при определении значения отличаются от заявленного значения меньше, чем на экспериментальную погрешность традиционного метода измерений того типа, который описан в настоящей заявке.

[0012] Все диапазоны, раскрытые в настоящем документе, являются включающими в себя приведенные конечные точки и независимо комбинируемыми (например, диапазон «от 2 г до 10 г» включает в себя конечные точки 2 г и 10 г и все промежуточные значения).

[0013] Используемый в настоящем документе приблизительный язык может быть применен для модификации любого количественного представления, которое может изменяться, не приводя к изменению основной функции, с которой оно связано. Соответственно, величина, модифицируемая термином или терминами, такими как «примерно» и «по существу», в некоторых случаях может быть не ограничена точным указанным значением. Модификатор «примерно» также должен рассматриваться как раскрывающий диапазон, определяемый абсолютными значениями двух конечных точек. Например, выражение «от примерно 2 до примерно 4» также раскрывает диапазон «от 2 до 4».

[0014] Термин «комнатная температура» относится к диапазону температур от 20°C до 25°C.

[0015] Спинодальные сплавы медь-никель-олово по настоящему раскрытию обладают высокой ударной вязкостью, которая сопоставима с или превышает таковую у стали, никелевых сплавов, титановых сплавов и других медных сплавов, вместе с хорошей прочностью и пластичностью. Используемый в настоящем документе термин «высокая ударная прочность» связан, отчасти, с высокой стойкостью к повреждениям от надрезов. Следовательно, представленные сплавы имеют высокие коэффициенты прочности при надрезе.

[0016] Спинодальные сплавы медь-никель-олово (CuNiSn), раскрытые в настоящем документе, включает в себя от примерно 5 мас.% до примерно 20 мас.% никеля, от примерно 5 мас.% до примерно 10 мас.% олова, а остаток - медь. Более предпочтительно, сплавы медь-никель-олово включают в себя от примерно 14 мас.% до примерно 16 мас.% никеля, в том числе примерно 15 мас.% никеля; и от примерно 7 мас.% до примерно 9 мас.% олова, в том числе примерно 8 мас.% олова; а остаток - медь, исключая примеси и незначительные добавки. Эти сплавы после описанных в настоящем документе технологических этапов имеют 0,2%-ый условный предел текучести по меньшей мере 75000 фунтов на кв. дюйм (то есть 75 тысяч фунтов на кв. дюйм). Эти сплавы также имеют ударную вязкость по меньшей мере 30 футо-фунтов при измерении в соответствии со стандартом ASTM E23 с использованием V-образного надреза при комнатной температуре.

[0017] Необычное сочетание высокой прочности и ударной вязкости, и хорошей пластичности, обеспечиваемое представленными сплавами, получают с помощью процессов обработки, которые включают в себя по меньшей мере упомянутые этапы термической обработки на твердый раствор, холодной обработки давлением и спинодального упрочнения. Например, в одном неограничивающем варианте осуществления процесс включает в себя от начала до конца этапы вертикального непрерывного литья, гомогенизации, горячей обработки давлением, термической обработки на твердый раствор, холодной обработки давлением и обработки на спинодальное упрочнение. Предполагается, что получаемый сплав, изготовленный с помощью этих процессов, может использоваться для изготовления труб и/или трубопроводов для перекачки текучих сред с диаметром вплоть до по меньшей мере 10 дюймов, таких как используемые в нефтяной и газовой промышленности, а также других симметричных форм, в том числе стержней, прутков и пластин. Эти сплавы используют баланс между трещиной на границе зерна и в объеме зерна.

[0018] В этой связи спинодальные сплавы медь-никель-олово, раскрытые в настоящем документе, как правило, включают в себя от примерно 5 мас.% до примерно 20 мас.% никеля, от примерно 5 мас.% до примерно 10 мас.% олова, а остаток - медь, исключая примеси и незначительные добавки. Незначительные добавки включают в себя бор, цирконий, железо и ниобий, которые дополнительно улучшают формирование равноосных зерен, а также уменьшают несходство скоростей диффузии Ni и Sn в матрице во время термической обработки на твердый раствор. Другая незначительная добавка включает в себя магний, который раскисляет сплав, когда сплав находится в расплавленном состоянии. Также было обнаружено, что добавление марганца значительно улучшает конечные разработанные свойства независимо от того, присутствует ли сера в сплаве в качестве примеси. Также могут присутствовать другие элементы. В сплавах медь-никель-олово присутствует не более чем примерно 0,3 % по массе каждого из вышеперечисленных элементов.

[0019] Вкратце, в одном варианте осуществления, отмеченном выше, способы приготовления спинодальных сплавов медь-никель-олово включают в себя непрерывное вертикальное литье сплава с образованием отливки или литого сплава; гомогенизацию литого сплава (то есть первую термическую обработку); горячую обработку давлением гомогенизированного сплава; термическую обработку на твердый раствор горячеобработанного давлением сплава (то есть вторую термическую обработку); холодную обработку давлением обработанного на твердый раствор сплава; и спинодальное упрочнение материала после холодной обработки давлением (то есть третью термическую обработку) для получения сплава. В этой связи следует отметить, что термин «сплав» относится к самому материалу, в то время как термин «отливка» относится к структуре или продукту, выполненному из этого сплава. Термины «сплав» и «отливка» могут использоваться в настоящем описании взаимозаменяемо. Процесс также проиллюстрирован на Фигуре 1.

[0020] Сначала обработка сплава медь-никель-олово начинается литьем сплава с образованием отливки, имеющей тонкодисперсную и в значительной степени унитарную зернистую структуру, такую как полученную путем непрерывного вертикального литья. В зависимости от желаемого применения отливка может быть биллетом, блюмом, слябом или другой заготовкой и в некоторых вариантах осуществления имеет цилиндрическую или другую форму. В данной области техники известны процессы и устройства непрерывного литья. Смотри, например, патент США № 6716292, полностью включенный в настоящий документ посредством ссылки.

[0021] Затем отливка подвергается этапу первой термической обработки или гомогенизации. Термическая обработка выполняется при температуре выше 70 процентов от температуры солидуса в течение достаточной продолжительности времени для преобразования матрицы сплава в единую фазу (или очень близко к единой фазе). Другими словами, сплав подвергается термической обработке для гомогенизации сплава. В зависимости от желаемых конечных механических свойств температура и продолжительность термической обработки отливки могут изменяться. В вариантах осуществления термическая обработка выполняется при температуре примерно 1400°F или выше, включая диапазон от примерно 1475°F до примерно 1650°F. Гомогенизация может происходить в течение времени от примерно 4 часов до примерно 48 часов.

[0022] Затем гомогенизированный сплав или отливка подвергается горячей обработке давлением. Здесь отливка подвергается существенной равномерной механической деформации, которая уменьшает площадь отливки. Горячая обработка давлением может происходить между температурами сольвуса и солидуса, обеспечивая сплаву возможность рекристаллизовываться во время деформации. Это изменяет микроструктуру сплава с образованием более мелкодисперсных зерен, что может увеличить прочность, пластичность и вязкость материала. Горячая обработка давлением может привести к сплаву, имеющему анизотропные свойства. Горячая обработка давлением может быть выполнена с помощью горячей ковки, горячего прессования, горячей прокатки или горячей прошивки (то есть прошивки на коксовальном стане) или других процессов горячей обработки давлением. Степень обжатия должна составлять минимум примерно 5:1, а предпочтительно по меньшей мере 10:1. Во время горячей обработки давлением отливка может быть подогрета до температуры от примерно 1300°F до примерно 1650°F. Подогрев должен выполняться в течение примерно одного часа на дюйм толщины отливки, но в любом случае в течение по меньшей мере 6 часов.

[0023] Затем выполняется процесс второй термической обработки горячеобработанной давлением отливки. Эта вторая термическая обработка действует как термическая обработка на твердый раствор. Термическая обработка на твердый раствор происходит при температуре от примерно 1470°F до примерно 1650°F в течение времени от 0,5 часа до примерно 6 часов.

[0024] В большинстве случаев после термической обработки на твердый раствор выполняется немедленная закалка сплава холодной водой. Температура воды, используемой для закалки, составляет 180°F или меньше. Закалка обеспечивает средство сохранения именно такой структуры, полученной при термической обработке на твердый раствор. Важной является минимизация временного интервала от удаления отливки из печи термической обработки до начала закалки. Например, любая задержка более 2 минут между удалением сплава из печи термической обработки на твердый раствор и закалкой является пагубной. Сплав должен быть выдержан в закалке в течение по меньшей мере тридцати (30) минут. В качестве замены закалки также могут быть приемлемы воздушное или управляемое атмосферное охлаждение.

[0025] В большинстве случаев, если выполняют сравнение свойств сплава, состаренного в течение эквивалентного времени, но при различных температурах, при меньшей из этих двух температур получают большую пластичность и меньшую прочность или твердость. Тот же самый термодинамический принцип применяется к сплаву, состаренному при эквивалентных температурах, но при разных продолжительностях.

[0026] Затем обработанный на твердый раствор материал подвергается холодной обработке давлением или иначе говоря холодная обработка давлением или процесс деформации выполняется над обработанным на твердый раствор материалом. Сплав обычно является «мягким» и легче поддается механической обработке или формованию после термической обработки. Холодная обработка давлением является процессом изменения формы или размера металла пластической деформацией и может включать в себя прокатку, волочение, пилигримовую прокатку, штамповку, ротационное выдавливание, прессование или высадку металла или сплава. Как правило, холодная обработка давлением выполняется при температуре ниже температуры рекристаллизации сплава и обычно осуществляется при комнатной температуре. Холодная обработка давлением увеличивает твердость и предел прочности результирующего сплава, уменьшая пластичность и ударные характеристики сплава. Холодная обработка давлением также улучшает чистоту обработки поверхности сплава. Процесс классифицируется в настоящем документе как процент пластической деформации. Это уменьшает микросегрегацию путем механического уменьшения вторичных междендритных расстояний. Холодная обработка давлением также увеличивает предел текучести сплава. Холодная обработка давлением обычно выполняется при комнатной температуре. После холодной обработки давлением должно произойти уменьшение площади на 15-80%. После завершения холодной обработки давлением она может быть повторена с теми же самыми параметрами путем повторения термической обработки на твердый раствор до тех пор, пока не будет получен желаемый размер или другие параметры. Холодная обработка давлением должна непосредственно предшествовать спинодальному упрочнению.

[0027] Прошедший холодную обработку давлением сплав или отливка подвергается затем третьей термической обработке. Эта термическая обработка действует, чтобы спинодально упрочнить отливку. Вообще говоря, спинодальное упрочнение происходит при температуре в спинодальной области, которая в вариантах осуществления находится между примерно 400°F и примерно 1000°F, включая диапазон от примерно 450°F до примерно 725°F и от примерно 500°F до примерно 675°F. Это заставляет происходить диффузию ближнего порядка, что дает химически различные зоны с кристаллической структурой, идентичной общей матрице. Структура в спинодально упрочненном сплаве является очень тонкодисперсная, невидимая для глаза и непрерывная по всем зернам и вплоть до границ зерен. Сплавы, упрочненные с помощью спинодального распада, проявляют характерную модулированную микроструктуру. Разрешение такой мелкодисперсной по масштабу структуры находится вне диапазона оптической микроскопии. Она разрешима только технически совершенной электронной микроскопией. Как вариант, сателлитные отражения вокруг фундаментальных брэгговских отражений, наблюдаемые на электронограммах, подтверждают спинодальный распад, происходящий в системах медь-никель-олово и других сплавах. Температура и продолжительность термической обработки отливки могут изменяться для получения желаемых конечных свойств. В вариантах осуществления эта третья термическая обработка выполняется в течение времени от примерно 10 секунд до примерно 40000 секунд (примерно 11 часов), включая диапазон от примерно 5000 секунд (примерно 1,4 часа) до примерно 10,000 секунд (примерно 2,8 часа) и от примерно 0,5 часа до примерно 8 часов.

[0028] В некоторых конкретных вариантах осуществления термическая обработка на твердый раствор происходит при температуре от примерно 1475°F до примерно 1650°F и в течение времени от примерно 0,5 часа до примерно 6 часов; холодная обработка давлением приводит к уменьшению площади в горячеобработанном давлением материале от примерно 15% до примерно 80%; и спинодальное упрочнение происходит при температуре от примерно 500°F до примерно 675°F в течение времени от примерно 0,5 часа до примерно 8 часов.

[0029] При использовании вышеописанного процесса получается удивительное сочетание высокой ударной прочности и высокой пластичности. Сплав имеет 0,2%-ый условный предел текучести более чем 75000 фунтов на кв. дюйм (то есть 75 тысяч фунтов на кв. дюйм). В некоторых конкретных вариантах осуществления 0,2%-ый условный предел текучести составляет от примерно 95 тысяч фунтов на кв. дюйм до примерно 120 тысяч фунтов на кв. дюйм. Возможно, что предел текучести может превышать 200 тысяч фунтов на кв. дюйм. Сплав может также иметь высокую пластичность, то есть более чем 65% или 75% уменьшения площади при измерении при комнатной температуре. Сплав может иметь минимальное относительное удлинение 20%. Сплав также будет иметь ударную вязкость по меньшей мере 12 футо-фунтов, которая измерена в соответствии со стандартом ASTM E23 с V-образным надрезом и при комнатной температуре, включая диапазон от по меньшей мере 30 футо-фунтов до примерно 100 футо-фунтов.

[0030] В некоторых конкретных вариантах осуществления сплав имеет 0,2%-ый условный предел текучести по меньшей мере 110 тысяч фунтов на кв. дюйм, ударную вязкость по меньшей мере 12 футо-фунтов и предел прочности на разрыв по меньшей мере 120 тысяч фунтов на кв. дюйм.

[0031] В других конкретных вариантах осуществления сплав имеет 0,2%-ый условный предел текучести по меньшей мере 95 тысяч фунтов на кв. дюйм, ударную вязкость по меньшей мере 30 футо-фунтов и предел прочности на разрыв по меньшей мере 105 тысяч фунтов на кв. дюйм.

[0032] Без привязки к какой-либо теории, полагают, что предел текучести сплава медь-никель-олово может быть объяснен несколькими механизмами. Во-первых, олово и никель вместе вносят фиксированное количество прочности приблизительно 25 тысяч фунтов на кв. дюйм. Медь также добавляет к прочности примерно 10 тысяч фунтов на кв. дюйм. Холодная обработка давлением добавляет от 0 до примерно 80 тысяч фунтов на кв. дюйм прочности. Спинодальное упрочнение может добавлять от 0 до примерно 90 тысяч фунтов на кв. дюйм прочности. По-видимому, для заданной целевой прочности примерно 20% упрочнения должны быть созданы спинодальным преобразованием (то есть термической обработкой), и примерно 80% должны быть созданы холодной обработкой давлением. Обратное соотношение этих пропорций является неэффективным и фактически может быть вредным. Однако при балансировании количества холодной обработки давлением и спинодального упрочнения могут быть достигнуты конкретные целевые уровни прочности.

[0033] Примерные сочетания свойств, достижимые с помощью различных количеств холодной обработки давлением и термической обработки для достижения предела текучести примерно 95 тысяч фунтов на кв. дюйм в сплаве Cu-15Ni-8Sn после термической обработки деформируемого продукта на твердый раствор. Номинальный диаметр составляет 1 дюйм.

[0034] Среди других применений спинодальные сплавы медь-никель-олово, раскрытые в настоящем документе, являются особенно полезными в промышленности при разведке нефти и газа для формирования труб, трубопроводов, стержней, прутков и пластин. Посредством обработки, включающей в себя вертикальное непрерывное литье, гомогенизацию, различные конкретные термические обработки до и после холодной обработки давлением, становится возможным необычное сочетание прочности свыше 95000 фунтов на кв. дюйм, 0,2%-ого условного предела текучести и ударной вязкости примерно до 100 футо-фунтов. Эти характеристики имеют ключевое значение для рынка бурения на нефть и газ. Более того, в то время как выше были отмечены несколько технологических этапов, чтобы достичь оптимального сочетания прочности, пластичности и вязкости, критическими являются по меньшей мере три технологических этапа, то есть термическая обработка на твердый раствор, холодная обработка давлением и спинодальное упрочнение. Эти этапы представлены тремя нижними технологическими этапами, показанными на Фигуре 1.

[0035] Настоящее раскрытие было описано со ссылкой на примерные варианты осуществления. Очевидно, что после прочтения и понимания предыдущего подробного описания могут быть выполнены другие модификации и изменения. Предполагается, что настоящее раскрытие должно толковаться как включающее в себя все такие модификации и изменения постольку, поскольку они входят в объем прилагаемой формулы изобретения или ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ МЕДЬ-НИКЕЛЬ-ОЛОВО С ВЫСОКОЙ ЖЕСТКОСТЬЮ | 2014 |

|

RU2730351C2 |

| УЛУЧШЕНИЕ ФОРМУЕМОСТИ ДЕФОРМИРУЕМЫХ СПЛАВОВ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2690266C2 |

| УЛУЧШЕНИЕ ФОРМУЕМОСТИ ДЕФОРМИРУЕМЫХ СПЛАВОВ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2650386C2 |

| ВЫСОКОПРОЧНЫЙ ОДНОРОДНЫЙ СПЛАВ МЕДИ-НИКЕЛЯ-ОЛОВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2698018C2 |

| УЛЬТРАВЫСОКОПРОЧНЫЕ СПЛАВЫ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2764883C2 |

| УЛЬТРАВЫСОКОПРОЧНЫЕ СПЛАВЫ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2650387C2 |

| БУРИЛЬНЫЙ КОМПОНЕНТ | 2014 |

|

RU2699482C2 |

| МАГНИТНЫЕ МЕДНЫЕ СПЛАВЫ | 2016 |

|

RU2732888C2 |

| Колонна насосных штанг, муфта для колонны насосных штанг и способ извлечения текучей среды из скважины и насосная система | 2018 |

|

RU2764972C2 |

| ОБРАБОТКА АЛЬФА/БЕТА ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2575276C2 |

Изобретение относится к получению спинодальных сплавов медь-никель-олово и может быть использовано для изготовления изделий симметричной формы, используемых в различных отраслях промышленности, в частности при бурении и разведке нефти и газа. Способ включает литье сплава медь-никель-олово, содержащего, мас.%: от 5 до 20 никеля, от 5 до 10 олова, не более чем 0,3 по меньшей мере одного элемента, выбранного из группы, состоящей из циркония, железа и магния, остальное – медь, гомогенизацию сплава, горячую обработку давлением с получением степени обжатия, составляющей минимум 5:1, термическую обработку на твердый раствор при температуре от 798,9 до 898,9°C, холодную обработку давлением до тех пор, пока не произойдет уменьшение площади поперечного сечения в сплаве от примерно 15% до примерно 80%, и спинодальное упрочнение сплава, при этом получают сплав с условным пределом текучести по меньшей мере 758 МПа, ударной вязкостью по меньшей мере 16,3 Н⋅м, пределом прочности при растяжении по меньшей мере 827 МПа и минимальным относительным удлинением 20%. Изобретение направлено на получение сплава с сочетанием высокой прочности и пластичности. 2 н. и 22 з.п. ф-лы, 1 табл., 1 ил.

1. Способ изготовления спинодального сплава медь-никель-олово, содержащий:

литье сплава медь-никель-олово;

гомогенизацию сплава;

горячую обработку давлением гомогенизированного сплава с получением степени обжатия, которая составляет минимум 5:1;

термическую обработку горячеобработанного давлением сплава на твердый раствор при температуре от 798,9 до 898,9°C (1470-1650°F);

холодную обработку давлением термически обработанного на твердый раствор сплава до тех пор, пока не произойдет уменьшение площади поперечного сечения в сплаве от примерно 15% до примерно 80%; и

спинодальное упрочнение сплава после холодной обработки давлением с получением спинодального сплава;

при этом сплав медь-никель-олово состоит из

от примерно 5 мас.% до примерно 20 мас.% никеля,

от примерно 5 мас.% до примерно 10 мас.% олова,

незначительной добавки не более чем примерно 0,3 мас.% по меньшей мере одного элемента, выбранного из группы, состоящей из циркония, железа и магния, и

остатка – меди; и

при этом получают сплав с условным пределом текучести по меньшей мере 758 МПа (110 тысяч фунтов на кв. дюйм), ударной вязкостью по меньшей мере 16,3 Н⋅м (12 футо-фунтов) при измерении в соответствии со стандартом ASTM E23 с V-образным надрезом при комнатной температуре, пределом прочности при растяжении по меньшей мере 827 МПа (120 тысяч фунтов на кв. дюйм) и минимальным относительным удлинением 20%.

2. Способ по п.1, в котором сплав содержит от примерно 14 мас.% до примерно 16 мас.% никеля и от примерно 7 мас.% до примерно 9 мас.% олова.

3. Способ по п.2, в котором сплав содержит примерно 15 мас.% никеля и примерно 8 мас.% олова.

4. Способ по п.1, при котором получают сплав с ударной вязкостью по меньшей мере 41 Н⋅м (30 футо-фунтов) и до примерно 136 Н⋅м (100 футо-фунтов) при измерении в соответствии со стандартом ASTM E23 с V-образным надрезом при комнатной температуре.

5. Способ по п.1, при котором получают сплав с магнитной проницаемостью менее чем 1,02.

6. Способ по п.2, в котором сплав содержит примерно 15 мас.% никеля и примерно 8 мас.% олова.

7. Способ по п.1, в котором гомогенизацию проводят при температуре примерно 760,0°C (1400°F) или выше.

8. Способ по п.1, в котором гомогенизацию проводят при температуре от примерно 801,7°C (1475°F) до примерно 898,9°C (1650°F).

9. Способ по п.1, в котором гомогенизацию проводят в течение времени от примерно 4 часов до примерно 48 часов.

10. Способ по п.1, в котором горячую обработку давлением проводят при температуре от примерно 704,4°C (1300°F) до примерно 898,9°C (1650°F).

11. Способ по п.1, в котором горячую обработку давлением проводят в течение времени по меньшей мере 6 часов.

12. Способ по п.1, в котором термическую обработку на твердый раствор проводят при температуре от примерно 801,7°C (1475°F) до примерно 898,9°C (1650°F).

13. Способ по п.1, в котором термическую обработку на твердый раствор проводят в течение времени от примерно 0,5 часа до примерно 6 часов.

14. Способ по п.1, который дополнительно содержит закалку после термической обработки на твердый раствор.

15. Способ по п.14, в котором закалку проводят в течение 2-х минут после завершения термической обработки на твердый раствор.

16. Способ по п.1, в котором холодную обработку давлением проводят при комнатной температуре.

17. Способ по п.1, в котором этапы холодной обработки давлением или термической обработки на твердый раствор повторяют до тех пор, пока не будут получены требуемые величины параметров.

18. Способ по п.1, в котором спинодальное упрочнение проводят при температуре от примерно 204,4°C (400°F) до примерно 537,8°C (1000°F).

19. Способ по п.18, в котором спинодальное упрочнение проводят при температуре от примерно 232,2°C (450°F) до примерно 385,0°C (725°F).

20. Способ по п.1, в котором спинодальное упрочнение проводят при температуре от примерно 260,0°C (500°F) до примерно 357,2°C (675°F).

21. Способ по п.1, в котором спинодальное упрочнение проводят в течение времени от примерно 10 секунд до примерно 40000 секунд.

22. Способ по п.21, в котором спинодальное упрочнение проводят в течение времени от примерно 5000 секунд до примерно 10000 секунд.

23. Способ по п.1, в котором спинодальное упрочнение проводят в течение времени от примерно 0,5 часа до примерно 8 часов.

24. Спинодальный сплав медь-никель-олово, изготовленный способом по п.1.

| Осинцев О.Е., Федоров В.Н | |||

| Медь и медные сплавы, Отечественные и зарубежные марки, Справочник | |||

| М., Машиностроение, 2004, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| US 6716292 B2, 06.04.2004 | |||

| US 7947133 B2, 24.05.2011 | |||

| СПЛАВ НА ОСНОВЕ МЕДИ | 0 |

|

SU244624A1 |

Авторы

Даты

2019-01-29—Публикация

2014-04-23—Подача