Область техники, к которой относится изобретение

Настоящее изобретение относится к способам получения сверхвысокопрочных сварных соединений, в которых металл сварного шва обладает превосходной ударной вязкостью при криогенных температурах. Конкретнее изобретение относится к способам получения сверхвысокопрочных сварных соединений, в которых металл сварного шва обладает превосходной ударной вязкостью при криогенных температурах, из сверхвысокорочных, низколегированных сталей.

Предпосылки к созданию изобретения

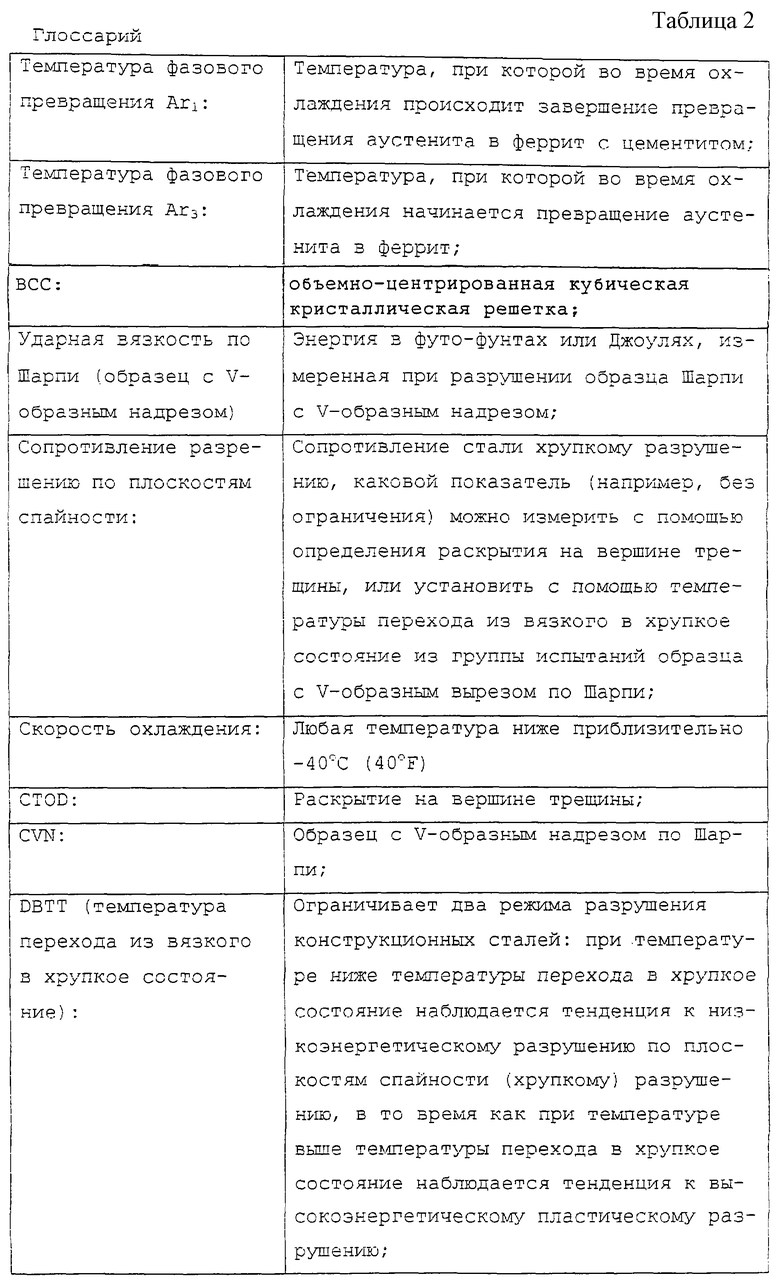

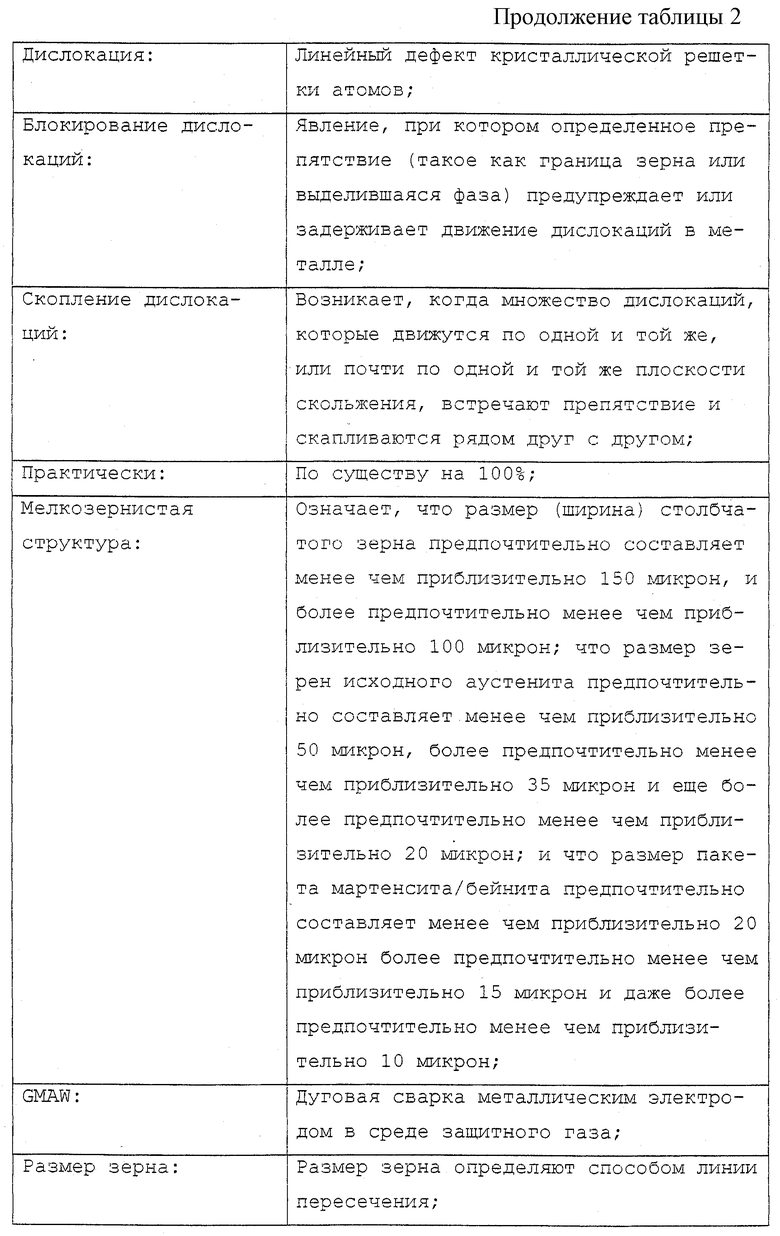

В следующем описании используются различные термины. В целях удобства здесь приводится глоссарий этих терминов, который размещен непосредственно перед формулой изобретения.

Часто возникает необходимость в хранении и транспортировке находящихся под давлением текучих сред при криогенных температурах, т.е. температурах ниже приблизительно -40oС (-40oF). Так, например, существует потребность в контейнерах для хранения и транспортировки находящегося под высоким давлением сжиженного природного газа при давлении в диапазоне от приблизительно 1035 кПа (150 фунт/кв.дюйм) до приблизительно 7590 кПа (1100 фунт/кв.дюйм) и при температуре, превышающей приблизительно -123oС (-190oF). Существует также потребность в контейнерах для безопасного и экономичного хранения и транспортировки при криогенных температурах других сжатых текучих сред, таких как метан, этан и пропан. Для изготовления таких контейнеров из сварной стали эта сталь и ее сварные соединения (см. глоссарий) должны обладать достаточной прочностью для того, чтобы противостоять давлению текучей среды, и достаточной вязкостью для того, чтобы предупредить возникновение разрушения, т.е. повреждение в условиях эксплуатации.

Как должно быть известно специалистам в данной области техники, для определения вязкости разрушения и для контроля разрушения контейнеров для транспортировки находящихся под давлением и при криогенной температуре текучих сред, таких как сжиженный природный газ, в особенности при использовании температуры перехода из вязкого состояния в хрупкое, может применяться ударное испытание по Шарпи образца с V-образным надрезом. Температура перехода в хрупкое состояние очерчивает два режима разрушения для конструкционных сталей. При температурах ниже температуры перехода в хрупкое состояние разрушение образца при испытаниях по Шарпи имеет тенденцию к возникновению в форме низкоэнергетического хрупкого излома, в то время как при температурах, превышающих температуру перехода в хрупкое состояние разрушение образца происходит в форме высокоэнергетического вязкого излома. Необходимо, чтобы контейнеры для хранения и транспортировки, изготовленные из сварной стали и предназначенные для применения при упомянутых криогенных температурах, и для других ответственных сфер применения при криогенной температуре должны иметь определенные с помощью испытания по Шарпи температуры перехода в хрупкое состояние, которые значительно ниже температуры эксплуатации, чтобы не допустить хрупкого разрушения. В зависимости от конструкции, условий эксплуатации и/или требований соответствующего разрабатывающего технические условия общества, требующееся смещение температуры перехода в хрупкое состояние (т. е. насколько температура перехода в хрупкое состояние должна быть ниже предполагаемой температуры эксплуатации) может составлять от 5oС до 30oС (от 9oF до 54oF) ниже температуры эксплуатации.

Никельсодержащие стали, обычно применяющиеся в конструкционных изделиях, предназначенных для использования при криогенных температурах, т.е. стали с содержанием никеля свыше приблизительно 3 весовых %, имеют низкую температуру перехода в хрупкое состояние, но при этом и относительно низкие пределы прочности на разрыв. Обычно поставляемые промышленностью стали с содержанием 3,5 весовых % Ni, 5,5 весовых % Ni и 9 весовых % Ni, имеют температуру перехода в хрупкое состояние -100oС (-150oF), -155oС (-250oF), и -175oС (-280oF), и предел прочности на разрыв до приблизительно 485 МПа (70 тыс. фунт/кв. дюйм), 620 МПа (90 тыс. фунт/кв.дюйм) и 830 МПа (120 тыс. фунт/кв. дюйм) соответственно. Для того, чтобы получить такие сочетания прочности и ударной вязкости, эти стали обычно подвергают дорогостоящей обработке, например двойному отжигу. В сферах применения, предусматривающих эксплуатацию при криогенных температурах, промышленность в настоящее время использует эти промышленные никельсодержащие стали, поскольку они обладают при низких температурах хорошей ударной вязкостью, однако при конструировании необходимо учитывать относительно низкий предел прочности на разрыв. Конструкции обычно требуют использования в ответственных сферах применения при криогенной температуре стали избыточной толщины. Таким образом, использование этих никельсодержащих сталей в ответственных сферах применения при криогенной температуре может оказаться дорогостоящим из-за высокой стоимости стали в сочетании с требуемой толщиной стали.

Применяющиеся в настоящее время промышленные контейнеры для хранения и транспортировки сжиженного природного газа при температуре -162oС (-260oF) и атмосферном давлении обычно изготавливают из упомянутых промышленных никельсодержащих сталей, аустенитных нержавеющих сталей или алюминия. При использовании со сжиженным природным газом требования к прочности и ударной вязкости таких материалов, а также сварных соединений таких материалов заметно отличаются от таких же требований в случае использования со сжиженным природным газом, находящимся под высоким давлением. Так, например, при анализе сварных соединений сталей, содержащих от 2 1/4 весовых % до 9 весовых % Ni и предназначенных для применения при криогенных температурах, G. E. Limert в работе "Welding Metallurgy", American Welding Society, 3rd Ed., Vol. 2, 1967, pp. 550-570, перечисляет требования к ударной вязкости таких сварных соединений по результатам испытаний по Шарпи, как составляющие от приблизительно 20 Дж до 61 Дж при температуре эксплуатации. Кроме того, в издании Det Norske Veritas (DNV) Rules For Classification of Ships от 1995 г. указано, что материалы, используемые на вновь строящихся судах, предназначенных для перевозки сжиженного газа, должны отвечать некоторым минимальным требованиям к ударной вязкости по результатам испытаний по Шарпи. А именно, в DNV Rules указано, что толстый лист и сварные соединения, применяемые в емкостях высокого давления при проектной температуре эксплуатации, составляющей от -60oС до -165oС, должны обладать минимальной ударной вязкостью 27 Дж при испытаниях по Шарпи, проводимых при температуре, которая на 5-30oС (9-54oF) ниже проектной температуры эксплуатации. Требования, перечисленные Linnet и DNV Rules, нельзя непосредственно применить к изготовлению контейнеров для транспортировки находящегося под высоким давлением сжиженного природного газа (или иных текучих сред, находящихся под давлением и при криогенных температурах), поскольку высокое давление, под которым может находиться в емкости сжиженный природный газ, обычно составляет около 2760 кПа (400 фунт/кв. дюйм), значительно выше, чем при обычных способах транспортировки сжиженного природного газа, когда давление обычно близко к атмосферному. В случае контейнеров для хранения и транспортировки сжиженного природного газа, находящегося под высоким давлением, существует необходимость в более жестких требованиях к ударной вязкости и поэтому возникает необходимость в сварных соединениях с более высокими прочностными характеристиками, чем применяемые при изготовлении контейнеров для хранения сжиженного природного газа.

Толстолистовой материал основы

Контейнеры для хранения находящихся под высоким давлением и при криогенных температурах текучих сред, таких на находящийся под высоким давлением природный газ, предпочтительно изготавливаются из отдельных толстых листов из сверхвысокопрочной низколегированной стали. В трех находящихся одновременно на рассмотрении предварительных патентных заявках США указаны различные поддающиеся сварке, сверхвысокопрочные низколегированные стали, обладающие превосходной ударной вязкостью при криогенной температуре, предназначенные для изготовления контейнеров для хранения и транспортировки находящегося под высоким давлением сжиженного природного газа и других находящихся под давлением и при криогенной температуре текучих сред. Стали описаны в находящейся одновременно на рассмотрении предварительной патентной заявке США, озаглавленной "СВЕРХВЫСОКОПРОЧНЫЕ СТАЛИ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ", с датой приоритета 19 декабря 1997 г., которой Бюро патентов и торговых знаков США (БПТ США) присвоило номер 60/068194; в находящейся одновременно на рассмотрении предварительной патентной заявке США, озаглавленной "СВЕРХВЫСОКОПРОЧНЫЕ СТАЛИ СО СТАРЕНИЕМ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ", с датой приоритета 19 декабря 1997 г., которой БПТ США присвоило номер 60/068252, в находящейся одновременно на рассмотрении предварительной патентной заявке США, озаглавленной "СВЕРХВЫСОКОПРОЧНЫЕ ДВУХФАЗНЫЕ СТАЛИ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ", с датой приоритета 19 декабря 1997 г., которой БПТ США присвоило номер 60/068816. Эти виды стали особенно подходят для многих сфер применения при криогенных температурах, включая транспортировку находящегося под высоким давлением сжиженного природного газа, причем эти стали обладают следующими характеристиками в случае применения в виде стального листа толщиной предпочтительно около 2,5 см (1 дюйм) и более: (i) температура перехода в хрупкое состояние у металла основы и в зоне термического влияния ниже приблизительно -73oС (-100oF), предпочтительно ниже -107oС (-160oF); (ii) предел прочности на разрыв более 830 МПа (120 тыс. фунт/кв. дюйм), предпочтительно больше чем 860 МПа (125 тыс. фунт/кв. дюйм) и более предпочтительно больше чем 900 МПа (130 тыс. фунт/кв. дюйм); (iii) более высокой свариваемостью; (iv) по существу одинаковой по всей толщине микроструктурой и свойствами; и (v) повышенной ударной вязкостью по сравнению со стандартной поставляемой промышленностью сверхвысокопрочной низколегированной сталью. Стали, описанные в упомянутых выше находящихся одновременно на рассмотрении предварительных патентных заявках США, могут обладать пределом прочности на разрыв более 930 МПа (135 тыс. фунт/кв. дюйм), или больше чем 965 МПа (140 тыс. фунт/кв. дюйм) или больше чем 1000 МПа (145 тыс. фунт/кв. дюйм). Другие подходящие виды стали описаны в Европейской патентной заявке, опубликованной 5 февраля 1997 и имеющей номер Международной заявки PCT/JP96/00157 и Международный номер публикации WO 96/23909 (08.08.1996 Gazette 1996/36) (такие виды стали предпочтительно содержат от 0,1 до 1,2 весовых % меди), и в находящейся одновременно на рассмотрении предварительной патентной заявке США, озаглавленной "СВЕРХВЫСОКОПРОЧНЫЕ СВАРИВАЕМЫЕ СТАЛИ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ", с датой приоритета 28 июля 1997 г., которой БПТ присвоило номер 60/053915.

Сварка

Такие стали можно соединить между собой для формирования контейнеров для хранения находящихся под давлением и при криогенной температуре текучих сред, таких как находящийся под высоким давлением сжиженный природный газ, способом сварки, пригодным для получения сварного соединения, обладающего прочностью и вязкостью разрушения, достаточными для предполагаемой сферы применения. Такой способ сварки предпочтительно включает в себя подходящий сварочный процесс, такой например, без ограничений, как дуговая сварка металлическим электродом в среде защитного газа ("GMAW"), дуговая сварка вольфрамовым электродом в среде инертного газа ("TIG"), или дуговая сварка под флюсом ("SAW"); подходящий расходуемый сварочный электрод; подходящий расходуемый сварочный газ (если требуется); подходящий сварочный флюс (если требуется); и подходящие сварочные процедуры, такие, например, без ограничений, как температуры предварительного подогрева и нагрев при сварке. Сварное соединение состоит из следующих частей: (i) металл сварного шва, (ii) зона термического влияния, и (iii) металл основы, находящийся в "непосредственной близости" от зоны термического влияния. Металлом сварного шва является сварочный расходуемый электрод (и флюс в случае его применения), наложенный и разбавленный частью металла толстого листа, который плавится во время процесса сварки. Зона термического влияния образована частью металла основы, которая не плавится во время сварки, однако микроструктура и свойства которых изменяются под воздействием тепла во время процесса сварки. Часть металла основы, которая считается находящейся в "непосредственной близости" от зоны термического влияния и, следовательно, образующая часть сварного соединения, меняется в зависимости от факторов, известных специалистам в данной области техники, например, без ограничения, ширины сварного соединения, размеров свариваемого толстого листа из металла основы и расстояния между сварными соединениями.

Характеристики сварных соединений, требующихся для применения со сжиженным природным газом, находящимся под высоким давлением.

Для изготовления контейнеров для хранения находящегося под высоким давлением сжиженного природного газа и других находящихся под давлением и при криогенной температуре текучих сред желательно располагать способом сварки, включая расходуемый сварочный электрод, расходуемый сварочный газ, сварочный процесс и сварочные процедуры, обеспечивающим получение сварных соединений с пределом прочности на разрыв и вязкостью разрушения, подходящими для намеченного применения при криогенных температурах согласно известным принципам механики разрушения, как описано здесь. Более конкретно для сооружения контейнеров для хранения находящегося под высоким давлением сжиженного природного газа желательно располагать способом сварки, который позволил бы получить сварные соединения с пределом прочности на разрыв, превышающим приблизительно 900 МПа (130 тыс.фунт/кв.дюйм), вязкостью разрушения, подходящей для применения с находящимся под высоким давлением сжиженным природным газом согласно известным принципам механики разрушения, как описано здесь. Предел прочности на разрыв таких сварных соединений предпочтительно превышает приблизительно 930 МПа (135 тыс.фунт/кв.дюйм), более предпочтительно превышает приблизительно 965 МПа (140 тыс.фунт/кв.дюйм) и еще более предпочтительно превышает по меньшей мере приблизительно 1000 МПа (145 тыс. фунт/кв. дюйм). Существующие промышленные способы сварки с использованием поставляемых промышленностью расходуемых сварочных электродов не подходят для сварки упомянутых выше высокопрочных низколегированных сталей и получения сварных соединений, обладающих нужными свойствами для промышленного применения при высоком давлении и при криогенных температурах.

Следовательно, главной задачей настоящего изобретения является совершенствование современной технологии сварки таким образом, чтобы добиться ее применимости к сверхвысокопрочным низколегированным сталям таким образом, чтобы создать способ сварки, который позволяет получить сварные швы, обладающие пределом прочности на разрыв, превышающем приблизительно 900 МПа (130 тыс. фунт/кв. дюйм), и вязкость разрушения, подходящую для намеченного применения при криогенных температурах согласно известным принципам механики разрушения, как описано здесь.

Сущность изобретения

Предлагается способ сварки (включающий в себя расходуемый сварочный электрод, вид сварочного процесса и набор определенных параметров и приемов сварки), который может быть использован для соединения сверхвысокопрочных низколегированных сталей, обладающих превосходной вязкостью разрушения при криогенных температурах и предназначенных для применения при криогенных температурах. Способ сварки, являющийся предметом настоящего изобретения, нацелен на получение микроструктуры, создающей ряд механических характеристик, отвечающих жестким требованиям использования с находящимися под давлением и при криогенной температуре текучими средами, например использования с находящимся под высоким давлением сжиженным природным газом. Способ сварки позволяет получить металл сварного шва, в котором доминирует очень мелкозернистая объемно-центрированная кубическая кристаллическая решетка. Способ сварки позволяет также получить металл сварного шва с низким содержанием примесей и, следовательно, низким содержанием неметаллических включений и, кроме того, создает отдельные включения небольших размеров. Специалистам в данной области техники хорошо известно, какое фундаментальное воздействие оказывает мелкий размер зерен на прочность и ударную вязкость конструкционных сталей, а также фундаментальное воздействие на ударную вязкость низкого содержания примесей. Однако приемы получения таких характеристик металла сварного шва, подходящего для применения с находящимся под высоким давлением сжиженным природным газом, недостаточно хорошо известны. Сварное соединение, полученное в результате использования способа сварки, являющегося предметом настоящего изобретения, обладает пределом прочности на разрыв, превышающим приблизительно 900 МПа (130 тыс.фунт/кв.дюйм) и ударной вязкостью, достаточной для применения с находящимся под высоким давлением сжиженным природным газом согласно известным принципам механики разрушения.

Описание чертежей

Преимущества настоящего изобретения можно будет лучше понять, изучив следующее подробное описание и прилагаемые чертежи, на которых:

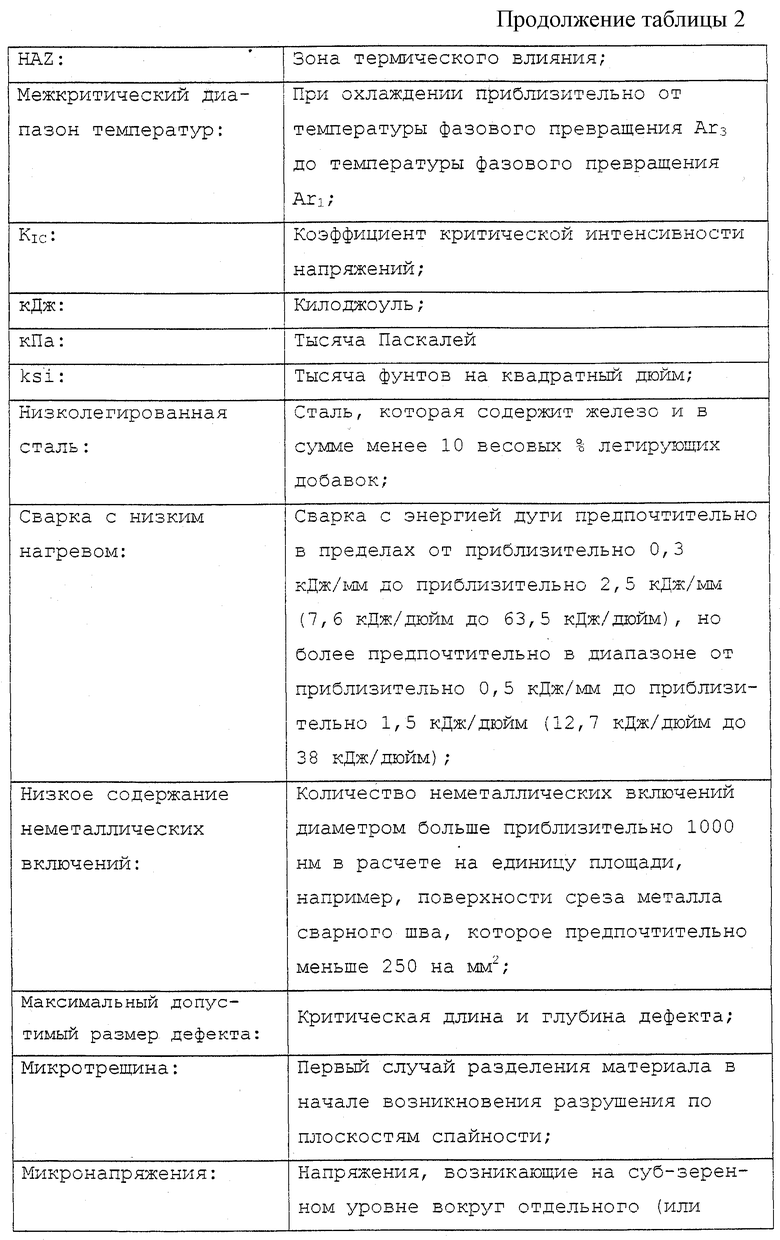

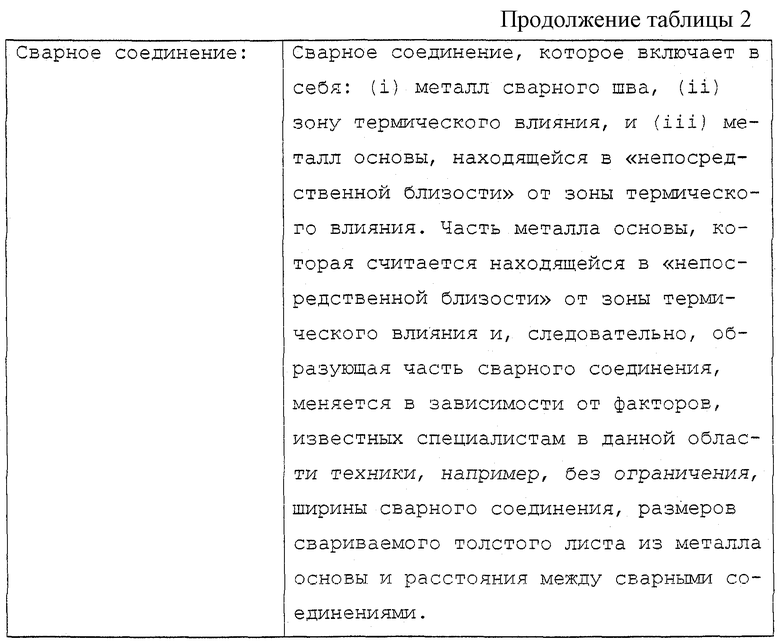

на фиг. 1А графически показана критическая глубина дефекта при данной длине дефекта как функция вязкости разрушения при раскрытии на вершине трещины и остаточного напряжения; и

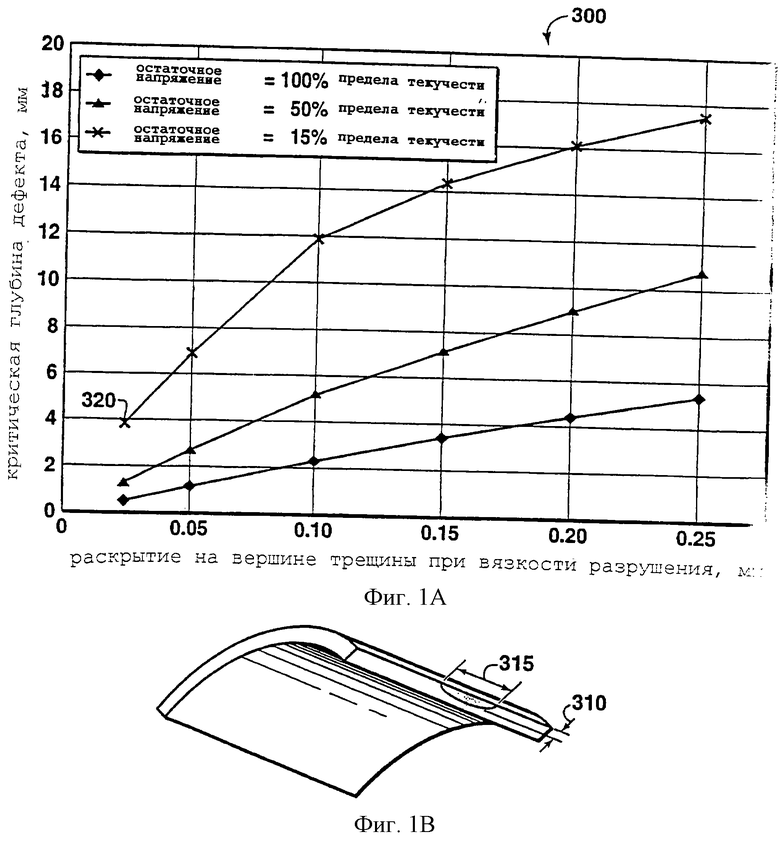

на фиг.1В показана геометрическая форма (длина и глубина) дефекта.

В то время как изобретение будет описано на примере предпочтительных вариантов его реализации, следует помнить, что изобретение не ограничивается ими. Напротив, изобретение должно охватывать все альтернативные решения, модификации и эквиваленты, которые могут быть отнесены к существу и объему изобретения, описанных в прилагаемой формуле изобретения.

Подробное описание изобретения

Настоящее изобретение относится к способу сварки, предназначенному для использования для соединения сверхвысокопрочных низколегированных сталей и получения таким образом сварных соединений, обладающих сверхвысокой прочностью и превосходной ударной вязкостью при криогенной температуре. Эти требующиеся характеристики обеспечиваются в первую очередь двумя особенностями микроструктуры металла сварного шва. Первой особенностью является очень мелкозернистая объемно-центрированная кристаллическая решетка, а второй особенностью является низкое содержание неметаллических включений, причем отдельные включения имеют небольшие размеры. Способ сварки включает в себя расходуемый сварочный электрод, вид сварочного процесса и набор определенных параметров и приемов сварки. Предпочтительными сварочными процессами для способа сварки, являющегося предметом настоящего изобретения, являются любые из процессов, предусматривающих применение газовой защиты, таких как дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка вольфрамовым электродом в среде инертного газа (TIG), плазменно-дуговая сварка (PAW), или их производные. Далее описаны предпочтительные параметры и приемы сварки, такие как нагрев при сварке и химический состав защитного газа.

Химический состав металла сварного шва.

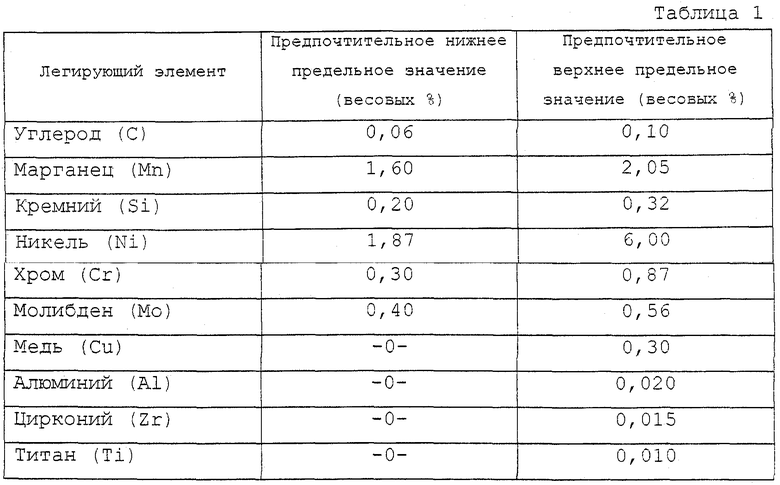

В одном из вариантов реализации химический состав металла сварного шва согласно настоящему изобретению содержит железо и легирующие элементы в количествах, указанных в табл.1.

Более предпочтительно верхнее предельное содержание никеля составляет около 4,00 весовых %.

Эффект мелкозернистой структуры.

Мелкие размеры зерна в микроструктуре металла сварного шва, полученного согласно настоящему изобретению, способствуют повышению прочности сварного соединения за счет блокирования дислокаций. Мелкий размер зерна повышает сопротивление разрушению по плоскости спайности за счет уменьшения длины скопления дислокации, что способствует уменьшению максимальной возможной интенсивности напряжений в вершине любого отдельного скопления. В результате снижается вероятность возникновения микротрещин. Уменьшение интенсивности скоплений улучшает также вязкость пластического разрушения за счет уменьшения местных микронапряжений, что делает менее вероятным возникновение микропустот. Кроме того, мелкий размер зерна способствует повышению общей ударной вязкости, образуя многочисленные "заграждения" на пути развития трещин (см. в глоссарии определения терминов: блокирование дислокации, сопротивление разрушению по плоскости спайности, скопление дислокации, микротрещина, микронапряжения и микропустота).

Получение нужной микроструктуры и размера зерна.

В мелкозернистой объемно-центрированной кубической кристаллической структуре доминирует самоотпущенный реечный мартенсит, т.е. содержание в ней самоотпущенного реечного мартенсита составляет по меньшей мере около 50 объемных процентов, более предпочтительно по меньшей мере около 70 объемных процентов и даже более предпочтительно по меньшей мере около 90 объемных процентов. Однако наряду с этим возможно присутствие также значительных количеств нижнего бейнита, например приблизительно до 49 объемных процентов. В небольших количествах могут также присутствовать малые составляющие, такие как игольчатый феррит, полигональный феррит и верхний бейнит (или другие вырожденные формы бейнита), но предпочтительно они не образуют доминантной морфологии. Нужную мартенситно/бейнитную структуру получают за счет применения нужного химического состава металла сварного шва и должного контроля скорости охлаждения металла сварного шва. Ниже приведены несколько примеров, в которых рассматривается химический состав. Применяется сварка с низким нагревом, так что металл сварного шва охлаждается быстрее, чем при обычно применяемом более интенсивным нагревом. Нагрев равен напряжению сварки, умноженному на силу сварочного тока и разделенному на скорость хода сварки, т.е. энергии дуги. Сварка с низким нагревом, применяемая согласно способу сварки, являющемуся предметом настоящего изобретения, обладает энергией дуги предпочтительно в диапазоне от приблизительно 0,3 кДж/мм до приблизительно 2,5 кДж/мм (7,6 кДж/дюйм до 63,5 кДж/дюйм), но более предпочтительно в диапазоне от приблизительно 0,5 кДж/мм до приблизительно 1,5 кДж/мм (12,7 кДж/дюйм до 38 кДж/дюйм). В пределах нужной микроструктуры может быть описано несколько различных уровней "размеров зерна", и техника сварки с низким нагревом предназначена для уменьшения размеров каждого кристалла. Сварка с низким нагревом способствует образованию мелких столбчатых зерен, мелких зерен исходного аустенита, мелких пакетов мартенсита/бейнита и узких реек мартенсита и/или бейнита. Применяемый здесь в отношении структуры термин "мелкозернистый" означает, что размер (ширина) столбчатого зерна предпочтительно составляет менее чем приблизительно 150 мкм, и более предпочтительно менее чем приблизительно 100 мкм; что размер зерен исходного аустенита предпочтительно составляет менее чем приблизительно 50 мкм, более предпочтительно менее чем приблизительно 35 мкм, и еще более предпочтительно менее чем приблизительно 20 мкм; что размер пакета мартенсита/бейнита предпочтительно составляет менее чем приблизительно 20 мкм, более предпочтительно менее чем приблизительно 15 мкм и даже более предпочтительно менее чем приблизительно 10 мкм. В данном случае под "размером зерна" подразумевается размер зерна, определенный с помощью способа линии пересечения, известного специалистам в данной области техники.

Эффект низкого содержания включений.

Низкое содержание включений способствует повышению сопротивления разрушению по плоскости спайности за счет устранения возможного возникновения трещин скола и/или уменьшения количества место концентрации микронапряжений. Низкое содержание включений способствует повышению вязкости пластического разрушения за счет уменьшения количества мест возникновения микропустот.

Сварные соединения, полученные согласно настоящему изобретению, предпочтительно имеют низкое содержание включений, но не вполне свободны от включений. Включения могут в значительной степени способствовать получению оптимальных характеристик металла сварного шва. Во-первых, они служат раскислителями жидкого металла в сварочной ванне. При получении сварных швов согласно настоящему изобретению предпочтительным является низкое содержание кислорода в защитном газе, что снижает потребность в раскислении; однако желательным является сохранение определенного восстановительного потенциала сварочной ванны. Во-вторых, включения могут оказаться полезными при контроле роста столбчатого зерна и зерна исходного аустенита за счет закрепления границ зерен. Ограничение роста зерен при повышенных температурах способствует получению небольших размеров зерна при комнатной температуре. Однако, поскольку низкий нагрев при получении сварных соединений согласно настоящему изобретению способствует ограничению размеров зерна, содержание включений можно уменьшить до уровня, который улучшает ударную вязкость, но и при этом создает полезный эффект закрепления границ зерен.

Сварные соединения, полученные согласно настоящему изобретению, достигают, как было отмечено выше, высокой прочности. В случае менее прочных металлов сварного шва часто желательно создать значительную объемную долю включений на основе титана для образования зародышей игольчатого феррита. В случае таких сварных соединений с более низкой прочностью игольчатый феррит является предпочтительной микроструктурой, что объясняется его хорошими показателями прочности и ударной вязкости. Однако в случае данного изобретения, когда стоит задача добиться более высокой прочности, нужно избежать большой объемной доли включений, служащих зародышами игольчатого феррита. Вместо этого желательно создать микроструктуру с доминированием реечного мартенсита.

Получение нужных размеров и содержания включений.

Предпочтительное низкое содержание включений в сварных соединениях, являющихся предметом настоящего изобретения, обеспечивается путем подбора и применения подходящего защитного газа, сохранением чистоты сварного шва и использованием расходуемого сварочного электрода с низким содержанием серы, фосфора, кислорода и кремния. Конкретный химический состав расходуемого сварочного электрода должен обеспечить нужный химический состав металла сварного шва, который в свою очередь подбирают в зависимости от нужных механических свойств. Нужные механические свойства зависят от конкретной конструкции контейнера; настоящее изобретение охватывает ряд вариантов химического состава металла сварного шва, пригодных для применения при различных конструкциях. При использовании способа сварки, являющегося предметом настоящего изобретения, основная масса металла сварного шва будет в минимальной степени разбавлена металлом основы, и поэтому химический состав расходуемого сварочного электрода будет почти таким же, как химический состав металла сварного шва. Согласно технике сварки, являющейся предметом настоящего изобретения, ожидается, что разбавление составит менее чем приблизительно 15%, но часто меньше чем приблизительно 10%. Для областей, близких к центру металла сварного шва, разбавление должно составить меньше чем приблизительно 5%. Используя любой известный способ расчета обратного разбавления специалист в данной области техники может рассчитать химический состав расходуемого сварочного электрода, предназначенного для использования согласно настоящему изобретению с тем, чтобы получить нужный химический состав металла сварного шва. В защитном газе предпочтительно имеет место низкое содержание СO2 и/или O2. Предпочтительно защитный газ содержит менее чем приблизительно 10 объемных %, более предпочтительно меньше чем приблизительно 5 объемных % и еще более предпочтительно меньше чем приблизительно 2 объемных процента СО2 и/или О2. Основным компонентом защитного газа предпочтительно является аргон; и защитный газ предпочтительно содержит около 80 объемных % или больше аргона, и более предпочтительно больше чем приблизительно 90 объемных % аргона. В количестве до приблизительно 12 объемных % к защитному газу может быть добавлен гелий с целью улучшения характеристик работы дуги или проникновения и профиля наплавленного валика. В случае необходимости при изготовлении контейнера определенной конструкции можно дополнительно уменьшить количество примесей из защитного газа, которые имеют тенденцию к образованию в металле сварного шва неметаллических включений, подавая газ через сверхтонкий фильтр, устройство, известное специалистам в области прецизионной дуговой сварки вольфрамовым электродом в среде инертного газа. Для того, чтобы добиться низкого содержания включений в металле сварного шва сами расходуемый сварочный электрод и металл основы предпочтительно имеют низкое содержание кислорода, серы и фосфора. Указанные признаки способа сварки согласно настоящему изобретению позволяют получить металл сварочного шва, который содержит предпочтительно 150 млн-1 Р, но более предпочтительно меньше чем приблизительно 50 млн-1 Р, менее чем приблизительно 150 млн-1 серы, но более предпочтительно меньше чем приблизительно 30 млн-1 серы, и менее чем приблизительно 300 млн-1 кислорода, но более предпочтительно меньше чем приблизительно 250 млн-1 кислорода. Для определенных конструкций контейнеров содержание кислорода в металле сварного шва предпочтительно поддерживается на уровне менее чем приблизительно 200 млн-1.

Что касается размеров включений, то низкий нагрев при сварке, являющийся предпочтительным при получении сварных швов согласно настоящему изобретению, подбирают таким образом, чтобы получить ограниченный перегрев и высокую скорость охлаждения, ограничивая таким образом время роста включений в расплавленном металле сварочной ванны. Кроме того, для формирования небольшого количества оксидов возможно добавление по отдельности или вместе небольших количеств Al, Ti и Zr (менее чем приблизительно 0,015 весовых % каждого). Эти элементы выбраны благодаря их химическому сродству с кислородом. Что касается Ti, то количество этого элемента следует поддерживать на низком уровне, предпочтительное меньше чем приблизительно 0,010%, чтобы не допустить образования слишком большого количества зародышей игольчатого феррита. Включения, образовавшиеся при реализации настоящего изобретения, имеют в среднем диаметр менее чем приблизительно 700 мм, но предпочтительно диаметр в диапазоне от приблизительно 200 мм до приблизительно 700 мм. Количество неметаллических включений диаметром больше чем приблизительно 1000 нм, в расчете на единицу площади, напр. поверхности среза металла сварного шва, созданного согласно настоящему изобретению, предпочтительно является низким, т.е. предпочтительно меньше чем приблизительно 250 единиц на мм2.

Баланс между предварительным нагревом и нагревом.

Для использования с находящимся под высоким давлением сжиженным природным газом требуется высокопрочная сталь, которую может оказаться необходимым до некоторой степени предварительно подогреть, чтобы не допустить образования трещин в сварном шве. Предварительный нагрев может изменить скорость охлаждения сварного шва (более сильный предварительный нагрев ведет к замедлению охлаждения) и целью настоящего изобретения является сбалансирование предварительного нагрева и нагрева при сварке таким образом, чтобы (1) исключить образование трещин в сварном шве, и (2) получить мелкозернистую микроструктуру. Предпочтительно предварительный нагрев осуществляется в пределах между комнатной температурой и температурой около 200oС (392oF), но, как должно быть известно специалистам в данной области техники, конкретную температуру предварительного нагрева предпочтительно выбирают, учитывая свариваемость материала и величину нагрева при сварке. Свариваемость материала можно определить любым из нескольких способов испытаний, известных специалистам в данной области техники, таких как испытание контролируемой термической жесткости, испытание с Y-образным пазом или испытание Института сварки Канады. Для этой цели могут также служить модели-болванки, на которых с помощью намеченных процедур изготовления получают сварные соединения истинных металлов основы и сварного шва. Модели предпочтительно обладают достаточными размерами для того, чтобы имитировать уровень напряжений, который возникает в настоящем контейнере для хранения.

Источник питания переменного тока.

В целом источник питания переменного тока может использоваться с любым из процессов сварки в защитном газе, являющихся предпочтительными для применения в способе сварки, являющемся предметом настоящего изобретения. Снижение стабильности дуги или глубины проплавления, связанное с химическим составом электрода или дуги можно в значительной степени компенсировать за счет применения источника питания переменного тока. Так, например, в случае если настоящее изобретение применяется на практике с использованием процесса сварки вольфрамовым электродом с низким нагревом и расходуемого электрода с низким содержанием серы, с помощью переменного тока можно улучшить проплавление наплавленного валика.

Контроль разрушений.

Как должно быть известно специалистам в данной области техники, условия эксплуатации, которые принимаются во внимание при конструировании контейнеров, изготовленных из сварной стали и предназначенных для транспортировки находящихся под давлением и при криогенной температуре текучих сред, включают среди прочего рабочие давление и температуру, а также дополнительные напряжения, которые могут возникать в стали и сварных соединениях. Стандартные показатели механики разрушений, такие как (i) критический коэффициент интенсивности напряжений (KIC), который является показателем вязкости разрушения в условиях плоской деформации, и (ii) раскрытие на вершине трещины (CTOD), которое может быть использовано как показатель вязкости разрушения в условиях упругопластических деформаций, причем оба эти показателя, известные специалистам в данной области техники, могут быть использованы для определения вязкости разрушения стали и сварных соединений. Промышленные нормы и правила, применимые обычно при проектировании стальной конструкции, представлены, например, публикацией BSI "Guidance on methods for assessing the acceptability of flaws in fusion welded structures" (Руководство по способам оценки допустимости дефектов в конструкциях, полученных сваркой оплавлением), которую часто сокращенно называют "PD 6493:1991", могут быть использованы для определения максимальных допустимых размеров дефектов в контейнерах, исходя из вязкости разрушения стали и сварного соединения (включая зону термического влияния) и напряжений, приложенных к контейнеру. Специалист в данной области техники может разработать программу контроля разрушений с целью сдерживать возникновение разрушений за счет (i) оптимальной конструкции контейнера, позволяющей свести к минимуму приложенные напряжения, (ii) оптимального контроля качества изготовления, позволяющего свести к минимуму количество дефектов, (iii) оптимального контроля нагрузок и давлений, приложенных к контейнеру, и (iv) оптимальной программы проверки, позволяющей надежно обнаруживать пороки и дефекты контейнера. Предпочтительным принципом конструкции контейнеров для хранения, сваренных согласно настоящему изобретению, является протечка перед разрушением, что известно специалистам в данной области техники. Эти соображения упоминаются здесь как "известные принципы механики разрушения".

Ниже приведен не ограничивающий объем изобретения пример применения этих известных принципов механики разрушения в процедуре расчета критической глубины дефекта для заданной длины дефекта, предназначенной для использования в плане контроля разрушений, предназначенном для предупреждения возникновения разрушений в сосуде высокого давления или контейнере.

На фиг.1В показан дефект, длина которого обозначена позицией 315 и глубина - позицией 310. PD6493 используется для расчета числовых значений критических размеров дефекта для графика 300, показанного на фиг.1А, исходя из следующих проектных показателей:

Диаметр сосуда: - 4,57 м (15 фут)

Толщина стенок сосуда: - 25,4 мм (1,00 дюйм)

Проектное давление: - 3445 кПа (500 фунт/кв.дюйм)

Допустимое окружное напряжение: - 333 МПа (48,3 тыс.фунт/кв.дюйм)

Для целей настоящего примера принят поверхностный дефект длиной 100 мм (4 дюйма), напр. осевой дефект, находящийся в сварном шве. На фиг.1А график 300 показывает значение критической глубины дефекта как функцию вязкости разрушения раскрытия в вершине трещины и остаточного напряжения для уровней остаточного напряжения, составляющих 15, 50 и 100 процентов от предела текучести. Остаточные напряжения могут возникать в результате монтажа и сварки; и PD6493 рекомендует использовать в сварных швах (включая зону термического влияния) остаточное напряжение, равное 100 процентам предела текучести, если только в швах не производится снятие напряжений с использованием таких приемов как термообработка после сварки или механическое снятие напряжений.

Исходя из вязкости разрушения раскрытия в вершине трещины стали сосуда высокого давления при минимальной рабочей температуре можно таким образом организовать изготовление сосуда, чтобы уменьшить остаточные напряжения, и внедрить программу проверки (как для первоначальной проверки, так и проверки в процессе эксплуатации), предназначенную для выявления и измерения дефектов с сопоставлением их с критическим размером дефектов. В данном примере, если сталь имеет ударную вязкость раскрытия в вершине трещины 0,025 мм при минимальной рабочей температуре (при измерении на лабораторных образцах) и остаточные напряжения уменьшаются до 15 процентов от предела текучести стали, то значение критической глубины дефекта равно приблизительно 4 мм (см. точку 320 на фиг.1А). Используя сходные процедуры расчета, хорошо известные специалистам в данной области техники, можно определить критическую глубину дефекта для различной длины, а также различной геометрической формы дефекта. Основываясь на этой информации можно разработать программу контроля качества и программу проверки (приемы, размеры поддающихся обнаружению дефектов, их частота), позволяющие гарантировать, что дефекты будут обнаружены и устранены до достижения критической глубины дефекта или до приложения проектных нагрузок. Исходя из опубликованной эмпирической корреляции между результатом ударного испытания по Шарпи, KIC, и вязкостью разрушения раскрытия в вершине трещины, вязкость раскрытия в вершине трещины на 0,025 мм обычно соответствует результату ударного испытания по Шарпи, равному примерно 37 Дж. Приведенный пример никоим образом не ограничивает объем настоящего изобретения.

Примеры.

В приведенных ниже Примерах способ сварки, являющийся предметом настоящего изобретения, применяется для сварки стали основы типа, описанного в находящейся одновременно на рассмотрении предварительной патентной заявке США, озаглавленной "СВЕРХВЫСОКОПРОЧНЫЕ ДВУХФАЗНЫЕ СТАЛИ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ", с датой приоритета 19 декабря 1997 г., которой БПТ США присвоило номер 60/068816. В данных примерах базовая сталь содержит 0,05 весовых % углерода, 1,70 весовых % марганца, 0,075 весовых % кремния, 0,40 весовых % хрома, 0,2 весовых % молибдена, 2,0 весовых % никеля, 0,05 весовых % Nb и другие легирующие элементы в пределах, указанных в заявке 60/068816, включая, как минимум, от приблизительно 0,008 до приблизительно 0,03 весовых % титана, от приблизительно 0,001 до приблизительно 0,05 весовых % алюминия и от приблизительно 0,002 до приблизительно 0,005 весовых % азота. Кроме того, в стали основы предпочтительным является сведение к минимуму остаточных включений, напр. содержание фосфора (Р) - предпочтительно до менее чем приблизительно 0,01 весового %; содержание серы (S) - предпочтительно до менее чем приблизительно 0,004 весовых %; и содержание кислорода (О) - предпочтительно до менее чем приблизительно 0,002 весовых %. Из стального сляба с таким химическим составом прокатывают толстый лист из сверхвысокопрочной двухфазной стали, имеющей микроструктуру, содержащую от примерно 10 объемных % до примерно 40 объемных % первой фазы, состоящей по существу на 100% ("практически") из феррита, и от примерно 60 объемных % до примерно 90 объемных % второй фазы, преимущественно состоящей из мелкозернистого реечного мартенсита, мелкозернистого нижнего бейнита или их смесей. Если конкретнее, то сталь основы для этих Примеров готовят путем формирования сляба нужного химического состава, описанного выше, нагревают этот сляб до температуры от приблизительно 955oС до приблизительно 1065oС (1750oF-1950oF); подвергают сляб горячей прокатке для получения толстого листа в один или несколько проходов, обеспечивая при этом степень обжатия от приблизительно 30 процентов до приблизительно 70 процентов в первом диапазоне температур, в котором происходит перекристаллизация аустенита, т.е. приблизительно превышающем температуру Тnr, дополнительной горячей прокатке в один или несколько проходов, обеспечивая при этом степень обжатия от приблизительно 40 процентов до приблизительно 80 процентов в первом диапазоне температур, ниже приблизительно температуры Тnr и выше приблизительно температуры фазового превращения Ar3, и окончательной горячей прокатке в один или несколько проходов, обеспечивая при этом степень обжатия от приблизительно 15 процентов до приблизительно 50 процентов при межкритическом диапазоне температур ниже приблизительно температуры фазового превращения Ar3 и выше приблизительно температуры фазового превращения Ar1. Затем горячекатаный толстый стальной лист подвергают закалке при скорости охлаждения от приблизительно 10oС в секунду до приблизительно 40oС в секунду (18oF/сек-72oF/сек) до подходящей температуры прекращения закалки, которая предпочтительно ниже приблизительно температуры превращения Ms, равной плюс 200oС (360oF), когда оканчивается закалка. После окончания закалки стальной лист охлаждают на воздухе до температуры окружающей среды (см. в глоссарии определения температуры Тnr и температур превращения Ar3, Ar1 и Ms.)

Пример 1

В первом примере применения способа, являющегося предметом настоящего изобретения, процесс дуговой сварки металлическим электродом в среде защитного газа используют для получения металла сварного шва, химический состав которого включает железо и около 0,07 весовых % углерода, около 2,05 весовых % марганца, около 0,32 весовых % кремния, около 2,20 весовых % никеля, около 0,45 весовых % хрома, около 0,56 весовых % молибдена, менее чем приблизительно 110 млн-1 фосфора и менее чем приблизительно 50 млн-1 серы. Сварной шов выполнен на стали, такой как описанная выше сталь основы, с использованием защитного газа на основе аргона, содержащего менее чем приблизительно 1 весовой % кислорода. Нагрев при сварке составляет от приблизительно 0,3 кДж/мм. до приблизительно 1,5 кДж/мм (7,6 кДж/дюйм - 38 кДж/дюйм). Сварка таким способом позволяет получить сварное соединение, обладающее пределом прочности на разрыв, превышающим примерно 900 МПа (130 тыс.фунт/кв.дюйм), предпочтительно превышающим примерно 930 МПа (135 тыс.фунт/кв.дюйм), более предпочтительно превышающим примерно 965 МПа (140 тыс.фунт/кв. дюйм), и еще более предпочтительно превышающим примерно 1000 МПа (145 тыс.фунт/кв.дюйм). Кроме того, сварка этим способом позволяет получить металл сварного шва с температурой перехода в хрупкое состояние ниже примерно -73oС (-100oF), предпочтительно ниже примерно -96oС (-140oF), более предпочтительно ниже примерно -106oС (-160oF) и еще более предпочтительно ниже примерно -115oС (-175oF).

Пример 2

В другом примере применения способа, являющегося предметом настоящего изобретения, процесс дуговой сварки металлическим электродом в среде защитного газа используют для получения металла сварного шва, химический состав которого включает железо и около 0,10 весовых % углерода (предпочтительно меньше чем приблизительно 0,10 весовых % углерода, более предпочтительно меньше чем приблизительно 0,07-0,08 весовых % углерода), около 1,60 весовых % марганца, около 0,25 весовых % кремния, около 1,87 весовых % никеля, около 0,87 весовых % хрома, около 0,51 весовых % молибдена, менее чем приблизительно 75 млн-1 фосфора и менее чем приблизительно 100 млн-1 серы. Нагрев при сварке составляет от приблизительно 0,3 кДж/мм до приблизительно 1,5 кДж/мм (7,6 кДж/дюйм - 38 кДж/дюйм) при предварительном подогреве примерно до 100oС (212oF). Сварной шов выполнен на стали, такой как описанная выше сталь основы, с использованием защитного газа на основе аргона, содержащего менее чем приблизительно 1 весовой % кислорода. Сварка таким способом позволяет получить сварное соединение, обладающее пределом прочности на разрыв, превышающим примерно 900 МПа (130 тыс.фунт/кв.дюйм), предпочтительно превышающим примерно 930 МПа (135 тыс.фунт/кв.дюйм), более предпочтительно превышающим примерно 965 МПа (140 тыс. фунт/кв.дюйм), и еще более предпочтительно превышающим примерно 1000 МПа (145 тыс.фунт/кв.дюйм). Кроме того, сварка этим способом позволяет получить металл сварного шва с температурой перехода в хрупкое состояние ниже примерно -73oС (-100oF), предпочтительно ниже примерно -96oС (-140oF), более предпочтительно ниже примерно -106oС (-160oF) и еще более предпочтительно ниже примерно -115oС (-175oF).

Пример 3

В другом примере применения способа, являющегося предметом настоящего изобретения, процесс дуговой сварки металлическим электродом в среде защитного газа используют для получения металла сварного шва, химический состав которого включает железо и около 0,07 весовых % углерода (предпочтительно меньше чем приблизительно 0,07 весовых % углерода), около 1,80 весовых % марганца, около 0,20 весовых % кремния, около 4,00 весовых % никеля, около 0,5 весовых % хрома, около 0,40 весовых % молибдена, около 0,02 весовых % меди, около 0,02 весовых % алюминия, около 0,010 весовых % титана, около 0,015 весовых % Zr, менее чем приблизительно 50 млн-1 фосфора и менее чем приблизительно 30 млн-1 серы. Нагрев при сварке составляет от приблизительно 0,3 кДж/мм до приблизительно 1,5 кДж/мм (7,6 кДж/дюйм - 38 кДж/дюйм) при предварительном подогреве примерно до 100oС (212oF). Сварной шов выполнен на стали, такой как описанная выше сталь основы, с использованием защитного газа на основе аргона, содержащего менее чем приблизительно 1 весовой % кислорода. Сварка таким способом позволяет получить сварное соединение, обладающее пределом прочности на разрыв, превышающим примерно 900 МПа (130 тыс. фунт/кв. дюйм), предпочтительно превышающим примерно 930 МПа (135 тыс. фунт/кв. дюйм), более предпочтительно превышающим примерно 965 МПа (140 тыс. фунт/кв. дюйм), и еще более предпочтительно превышающим примерно 1000 МПа (145 тыс.фунт/кв.дюйм). Кроме того, сварка этим способом позволяет получить металл сварного шва с температурой перехода в хрупкое состояние ниже примерно -73oС (-100oF), предпочтительно ниже примерно -96oС (-140oF), более предпочтительно ниже примерно -106oС (-160oF) и еще более предпочтительно ниже примерно -115oС (-175oF).

Сходный с описанным в приведенных примерах химический состав можно получить, используя сварочные процессы дуговой сварки металлическим электродом в среде защитного газа или дуговой сварки вольфрамовым электродом в среде инертного газа. Однако ожидается, что сварные швы, полученные процессом дуговой сварки вольфрамовым электродом в среде инертного газа, имеют меньшее содержание примесей и более рафинированную микроструктуру, чем швы, полученные процессом дуговой сварки металлическим электродом в среде защитного газа, и обладают, таким образом, более высокой ударной вязкостью при низкой температуре (см. табл.2).

Хотя настоящее изобретение описано в виде одного или нескольких примеров предпочтительных вариантов реализации, следует помнить о возможности создания других модификаций без отступления от объема изобретения, приведенного в следующей далее формуле изобретения. Способ сварки, являющийся предметом настоящего изобретения, может быть использован со многими марками стали, отличающимися от сверхвысокопрочных, низколегированных сталей, описанных здесь и приведенных исключительно в качестве примера.

Изобретения предназначены для использования при соединении сверхвысокопрочных низколегированных сталей. Технический результат - получение сварных соединений, обладающих пределом прочности на разрыв более чем приблизительно 900 МПа с металлом сварного шва, имеющим вязкость разрушения, подходящим для применения в условиях криогенных температур согласно известным принципам механики разрушения. Получают сварное соединение, имеющее мелкозернистую объемно-центрированную кубическую структуру, которая содержит по меньшей мере приблизительно 50 об.% самоотпущенного реечного мартенсита и менее чем приблизительно 250 неметаллических включений диаметром более приблизительно 1000 нм в расчете на 1 мм2 поверхности среза указанного металла сварного шва, и содержащего легирующие элементы в следующем количестве: от приблизительно 0,06 до приблизительно 0,10 вес.% углерода; от приблизительно 1,60 до приблизительно 2,05 вес.% марганца; от приблизительно 0,20 до приблизительно 0,32 вес.% кремния; от приблизительно 1,87 до приблизительно 6,00 вес. % никеля; от приблизительно 0,30 до приблизительно 0,87 вес.% хрома, и от приблизительно 0,40 до приблизительно 0,56 вес.% молибдена. 2 с. и 10 з. п. ф-лы, 2 табл., 2 ил.

| US 3097294, 09.07.1963 | |||

| ХРЕНОВ К.К | |||

| Словарь-справочник по сварке | |||

| - Киев: Наукова Думка, 1974, с.129,133,135,141-142 | |||

| RU 2056238 C1, 20.03.1996 | |||

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| US 3745322, 10.07.1973. | |||

Авторы

Даты

2003-02-20—Публикация

1998-06-18—Подача