Заявляемый регенерируемый фильтр для очистки парогазовой смеси может быть использован в химической, фармацевтической, микробиологической, нефтяной, газовой, металлургической, атомной и других отраслях промышленности.

Известен фильтр, состоящий из металлокерамических фильтрующих элементов для очистки горячих газовых потоков и выделения из них пылевидных продуктов по патенту РФ на изобретение №2 290 253 «Фильтр из металлокерамики» (кл. МПК B01D 46/10, дата приоритета 05.05.2005) [1].

Данный фильтр содержит корпус, фильтрующий блок с фильтрующими элементами, закрепленными на перегородке в корпусе, устройство для регенерации и бункер уловленной пыли. Фильтрующий блок представляет собой фильтрующие патроны, закрепленные на перегородке, содержащие фильтрующие элементы, выполненные в виде, по крайней мере, двух последовательно закрепленных на газораспределительной трубе пакетов. Устройство для регенерации установлено на перегородке.

Фильтрующие элементы выполнены в виде цилиндров с круглым или овальным сечением из листового пористого материала, сваренного посредством аргонодуговой сварки. В нижней части фильтрующих элементов закреплена заглушка с трубкой для отсоса пыли, а в верхней части, в месте расположения перфорации в газораспределительной трубе, установлены отражатели арочного типа, приваренные к трубе.

Каждый фильтрующий элемент в патроне связан с бункером для сбора пыли посредством трубок, закрепленных в днище фильтрующих элементов, причем коническая поверхность бункера выполнена упругой и раскрывающейся под действием сил тяжести собравшейся в бункере пыли, которая потом поступает в общий бункер для сбора пыли, а затем удаляется.

Газовый поток на очистку подается через боковой патрубок в фильтрующий блок с фильтрующими патронами, проходит через фильтрующие элементы и поступает в газораспределительную трубу. Очищенный газовый поток выводится из аппарата через выходной патрубок вентиляторным агрегатом. Степень засорения фильтрующих элементов контролируется датчиками давления, а очистка их осуществляется методом вибрации.

Недостатками фильтра описанной выше конструкции является следующее:

1. В процессе фильтрации происходит изменение направления движения потоков газа с резким изменением скоростей их течения, что значительно повышает гидравлическое сопротивление в процессе фильтрации.

3. При регенерации фильтра пыль с верхних пакетов фильтрующих элементов попадает на поверхность фильтрации нижних пакетов фильтрующих элементов тем самым засоряя их.

4. Использование вибрационного метода регенерации не эффективно для удаления пыли из объема пор в стенках фильтрующих элементов.

5. Наличие зазора между газораспределительной трубой и индивидуальными бункерами для сбора пыли приводит к снижению эффективности работы фильтра за счет проскока частиц пыли в поток очищенного газа.

Фильтровальная установка для очистки горячих газов по патенту РФ на изобретение №2 283 687 (кл. МПК B01D 46/24, дата приоритета 12.05.2005) [2] может быть использована при очистке горячих газов от твердых мелкодисперсных частиц.

Фильтровальная установка для очистки горячих газов, содержит корпус, конический бункер, газовый канал для подвода газа на очистку и канал отвода очищенного газа, разделительную решетку с закрепленными на ней керамическими фильтрующими элементами, систему импульсной регенерации. Канал для подвода газа на очистку консольно введен между противоположными стенками конического бункера. Нижняя часть консольного подводящего газового канала имеет щель по всему гидравлическому диаметру бункера, щель расположена параллельно центральной оси подводящего газового канала, ширина щели составляет от 0,3 до 0,7 гидравлического диаметра бункера в области ввода консольной части подводящего газового канала. Внутри керамического фильтрующего элемента установлена многогранная керамическая вставка, грани вставки и внутренняя поверхность фильтрующего элемента образуют сегментные каналы, а верхняя часть вставки выполнена в виде пирамиды с количеством граней, равным количеству граней вставки.

Фильтрование горячих газов в данной установке происходит следующим образом.

Горячие газы поступают через входной газовый канал в консольную часть и вытекают через щель, при этом газовый поток изменяет направление движения на 180°, поступая в корпус, и распределяется в пространстве между фильтрующими элементами. При выходе из щели за счет центробежных сил и изменения газодинамических характеристик потока происходит гравитационная очистка газа от крупных пылевых частиц, а в корпусе происходит дальнейший процесс фильтрации при помощи расположенных в нем керамических фильтрующих элементов, закрепленных в отверстиях разделительной решетки.

Разделительная решетка герметично разделяет объемы корпуса с входящим и очищенным газами. Газ, поступая на внешнюю поверхность фильтрующих элементов, проходит через пористые керамические стенки фильтрующего элемента во внутренний объем и удаляется через отводной газовый канал из фильтра, а пылевидные частицы в виде плотного пылевого слоя оседают на внешней поверхности фильтрующего элемента, увеличивая гидравлическое сопротивление пористой стенки и препятствуя интенсивности процесса фильтрации.

Для восстановления пропускной способности фильтрующих элементов через заданные промежутки времени проводят импульсную регенерацию сжатым воздухом. С этой целью из системы импульсной регенерации по программе подается сжатый воздух на фильтрующие элементы с минимальной пропускной способностью.

Под действием регенерирующего газа на внутреннюю поверхность плотного пылевого осадка, слой отделяется от фильтрующей поверхности фильтрующего элемента, разрушается на крупные фрагменты, которые оседают в конический бункер. Регенерация фильтрующих элементов ведется по группам, не останавливая основной процесс фильтрации.

Недостатками фильтровальной установки описанной выше конструкции являются:

1. Регенерация фильтровальной установки по группам фильтрующих элементов сопровождается тем, что отлетевшая в процессе регенерации пыль от поверхности фильтрации одной группы фильтрующих элементов попадает на поверхность соседних фильтрующих элементов, не входящих в регенерируемую группу фильтрующих элементов, что ускоряет рост их гидравлического сопротивления.

2. Использование в конструкции фильтрующих элементов вставки внутри фильтрующих элементов дополнительно повышает гидравлическое сопротивление, как фильтрующих элементов, так и всего фильтра, а также ухудшает условия регенерации фильтрующих элементов из-за появления узких каналов для потока активного газа, используемого для регенерации фильтрующих элементов.

Известно устройство для очистки пылегазовой среды по патенту РФ №2505340 (кл. МПК B01D 46/24, дата приоритета 12.05.2012) [3], наиболее близкое к заявляемому техническому решению и потому рассмотренное в качестве прототипа.

Данное устройство предназначено для очистки потока влажной пылегазовой среды и содержит фильтр, нагреватель для нагрева фильтра, расположенный на его корпусе, камеры для сбора отфильтрованных механических частиц. Подача пылегазового потока и отвод очищенного газового потока осуществляется соответственно через входной и выходной патрубки. В верхней части внутренней полости фильтра, расположена трубная решетка. В ней закреплены верхние полые концы пористых фильтрующих элементов. Пористые фильтрующие элементы находятся в вертикальном положении во внутренней полости фильтра с зазором по отношению друг к другу.

Одновременно при очистке потока пылегазовой среды на первой ступени при помощи нагревателя, расположенного на наружной поверхности корпуса фильтра, происходит нагрев потока до температуры выше плюс 100°С.

Регенерация фильтра данной конструкции происходит следующим образом: через выходной патрубок производится вакуумирование рабочих полостей фильтра, при этом патрубок входа пылегазового потока и впускной патрубок, используемый при импульсной регенерации фильтра закрыты. Ресивер заполняется газом, например воздухом, с избыточным давлением. При резком открытии крана открывается и впускной патрубок, предназначенный для проведения обратной импульсной регенерации фильтра высоконапорным потоком воздуха; и воздух, находящийся в ресивере, через впускной патрубок направляется за счет разности абсолютных давлений сначала в полость очищенного газа фильтра и через верхние полые концы пористых фильтрующих элементов проходит вовнутрь пористых фильтрующих элементов и в импульсном режиме выходит под высоким напором через их пористую структуру. При этом осевшие в процессе работы фильтра механические частицы, находящиеся на внешней поверхности пористых фильтрующих элементов преодолевая силы адгезии, сбрасываются в камеру сбора осаждаемых примесей.

К недостатками устройства для очистки пылегазовой среды описанной выше конструкции можно отнести следующее:

1. В процессе фильтрации пылегазовой среды возрастает значение гидравлического сопротивления, которое связанно с резким изменением скорости течения отфильтрованной среды между ее выходом из фильтрующих элементов и поперечным сечением выходного патрубка.

2. Поскольку нижние части фильтрующих элементов не закреплены, то возникает вибрация, из-за динамического воздействия газовых потоков в процессе фильтрации и в процессе регенерации, что может привести к аварийной работе фильтра из-за появления трещин в пористой стенке фильтрующих элементов.

3. Сложная схема работы фильтра с его вакуумированием для проведения регенерации фильтрующих элементов снижает производительность работы фильтра из-за необходимости на определенное время прекращать процесс фильтрации.

4. Эффективность работы фильтра в процессе фильтрации и в процессе регенерации снижается из-за неравномерного распределения по пакету фильтрующих элементов, как слоя отфильтрованной примеси, так и неравномерного распределения потока газа для регенерации, что связано с плотной установкой ФЭ в пакете.

5. Поток пылегазовой среды, закрученный завихрителем, не способен значительно повысить свою температуру от контакта с внутренней поверхностью обогреваемого корпуса фильтра из-за того, что мало значение, как скорости его течения, так и площади поверхности теплопередачи.

6. Эффективность работы фильтра в процессе фильтрации и в процессе регенерации понижена из-за неравномерного распределения по пакету фильтрующих элементов его температуры, что связано с прутковой теплоизоляцией, образуемой плотной установкой в пакете фильтрующих элементов.

Задачами заявляемого регенерируемого фильтра для очистки парогазовой смеси являются:

- обеспечение эффективной очистки потока газовой смеси со 100% влажностью;

- возможность периодической эффективной регенерации фильтрующих элементов в фильтре без прерывания его работы;

- повышение КПД работы фильтра.

Поставленные задачи решаются за счет того, что в регенерируемом фильтре для очистки парогазовой смеси, включающем корпус с технологическими патрубками, модуль с трубчатыми фильтрующими элементами, расположенный во внутренней полости фильтра, фильтрующие элементы которого находятся в вертикальном положении и верхними отрытыми концами закреплены в верхней трубной доске, герметично разделяющей корпус на полость очистки парогазовой смеси и полость очищенного газа, а нижними, закрытыми концами, закреплены в опорной трубной доске, имеющей отверстия, трубные доски стянуты стяжными элементами, согласно заявляемой конструкции корпус фильтра, для подачи к поверхности внутренней полости фильтра газа с повышенной температурой, имеет ячеистую структуру с каналами, образованными кольцевыми пластинами расположенными ярусами между внешней и внутренней стенками корпуса с отверстиями, причем отверстия на рядом находящихся кольцевых пластинах расположены со смещением относительно друг друга, а узел обратной импульсной регенерации фильтра находится в верхней части фильтра и представляет собой конический диффузор, расположенный над отрытыми концами закрепленных в верхней трубной доске трубчатых фильтрующих элементов, и состоит из нескольких конических секций установленных друг над другом, причем основание конусообразной секции меньшего радиуса частично входит в верхнюю часть последующей конусообразной секции, а суммарная площадь кольцевых зазоров, образованных между конусообразными секциями, равна суммарной площади отверстий отрытых концов трубчатых фильтрующих элементов, внизу корпуса фильтра расположен демпфирующий узел, в котором закреплены нижние концы стяжных элементов.

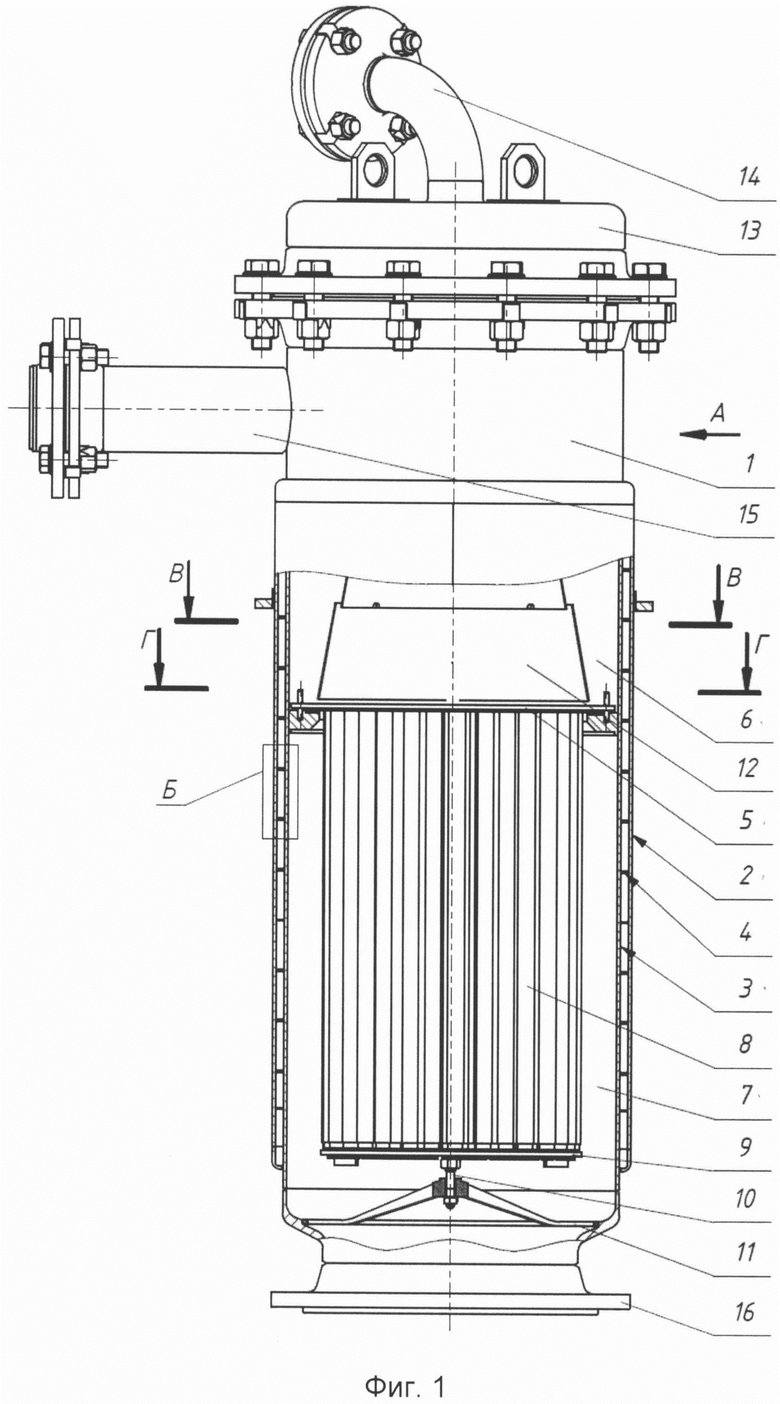

Заявляемая конструкция регенерируемого фильтра для очистки парогазовой смеси представлена на следующих фигурах.

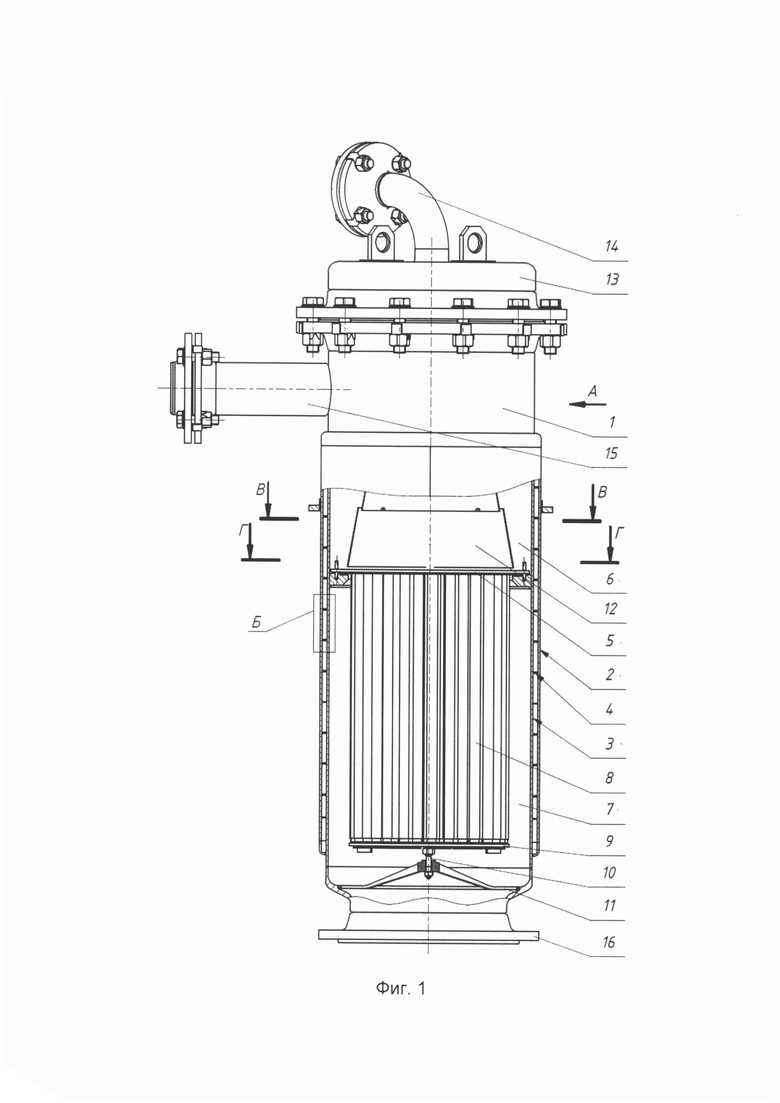

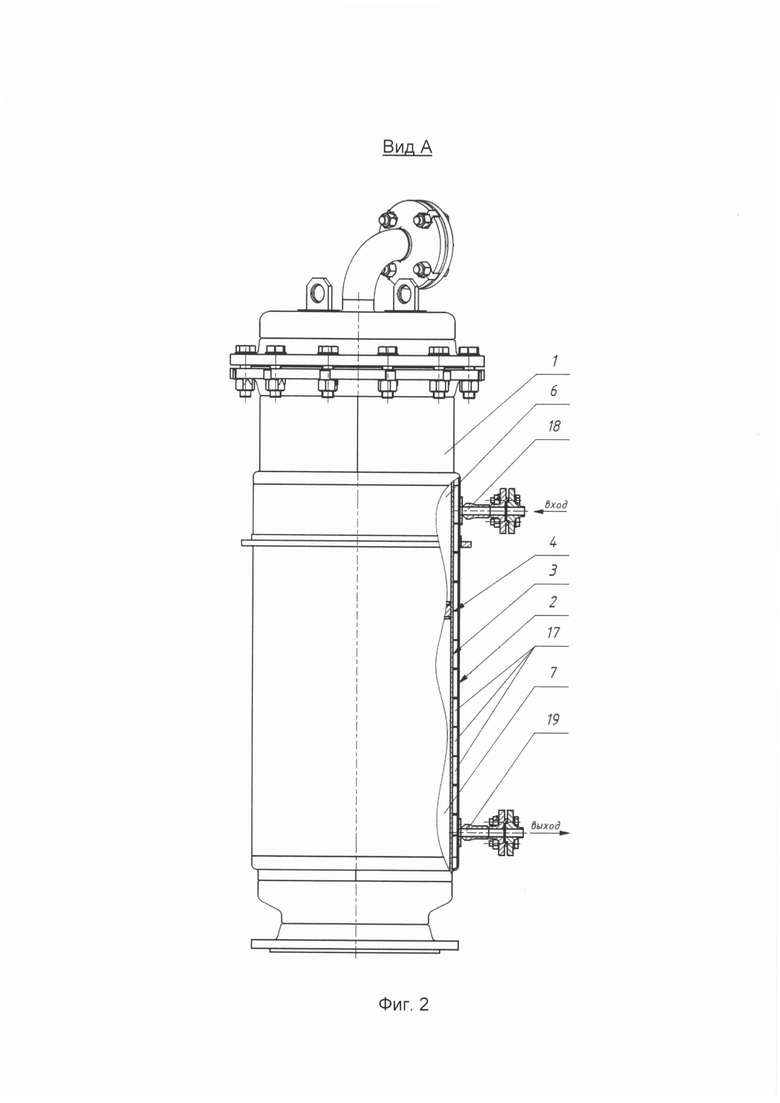

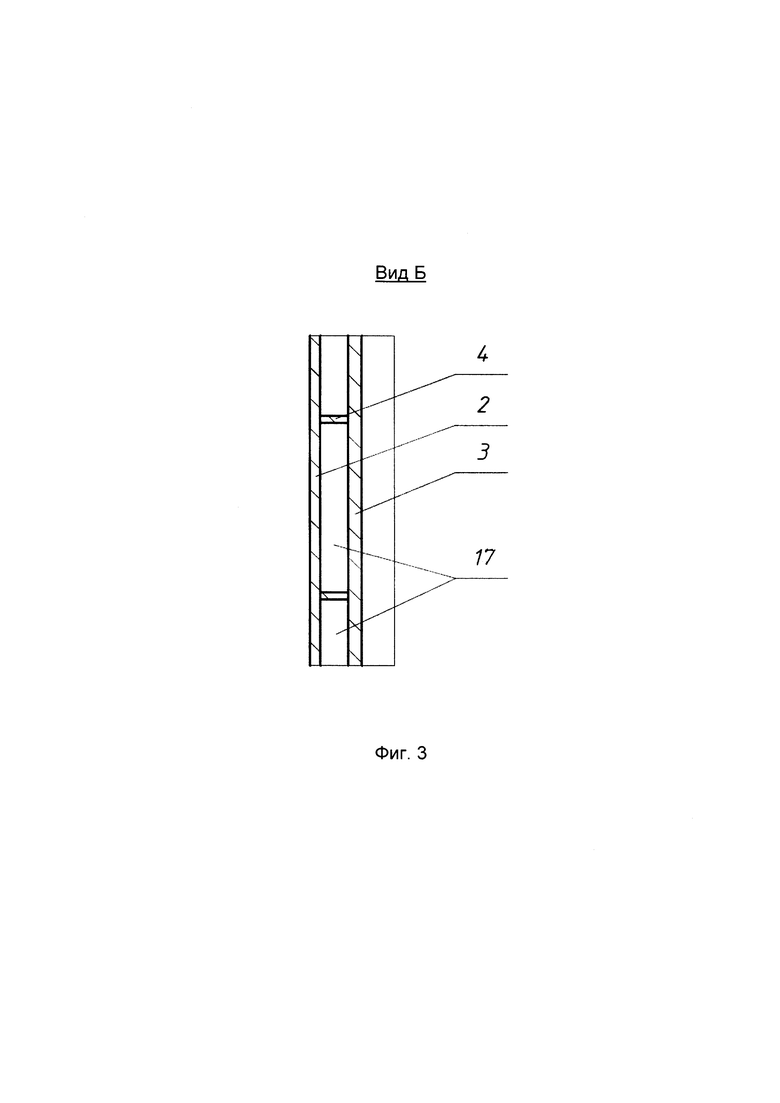

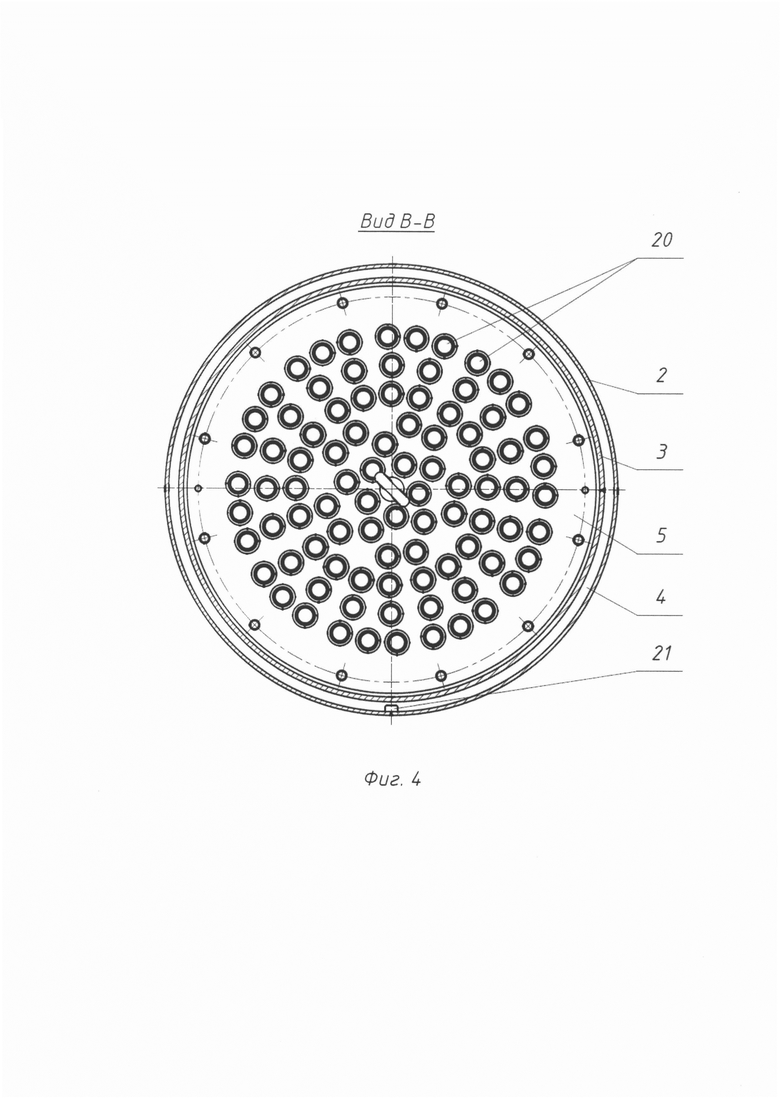

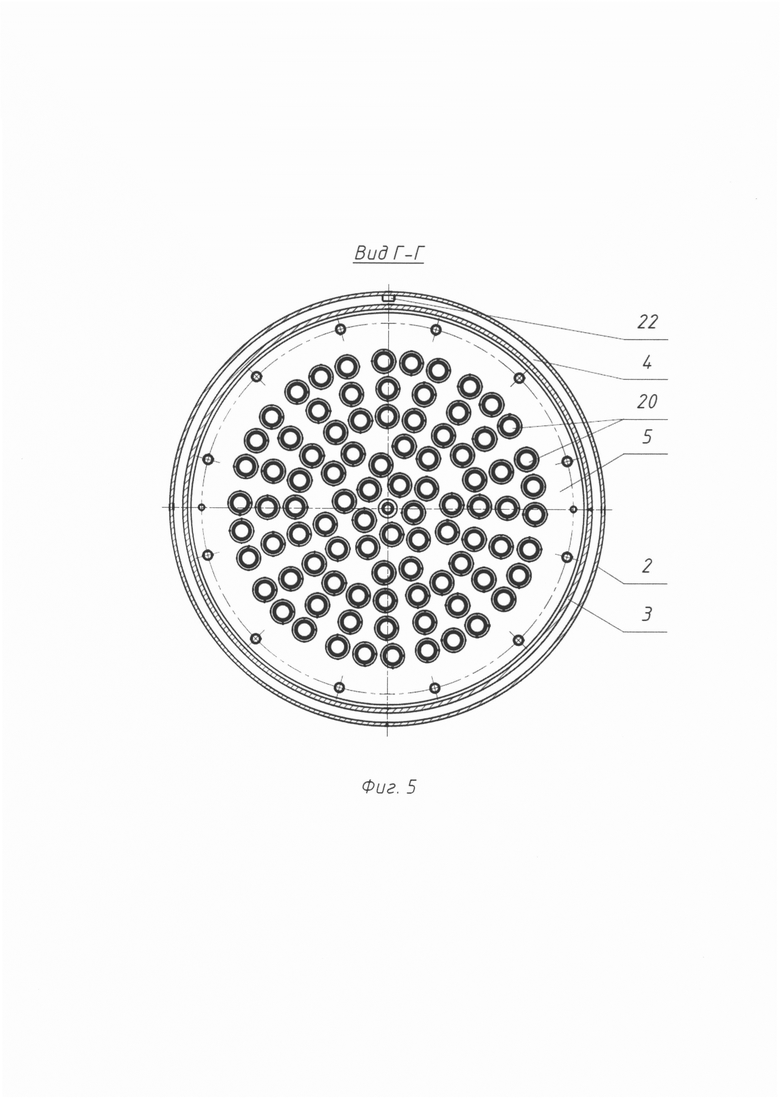

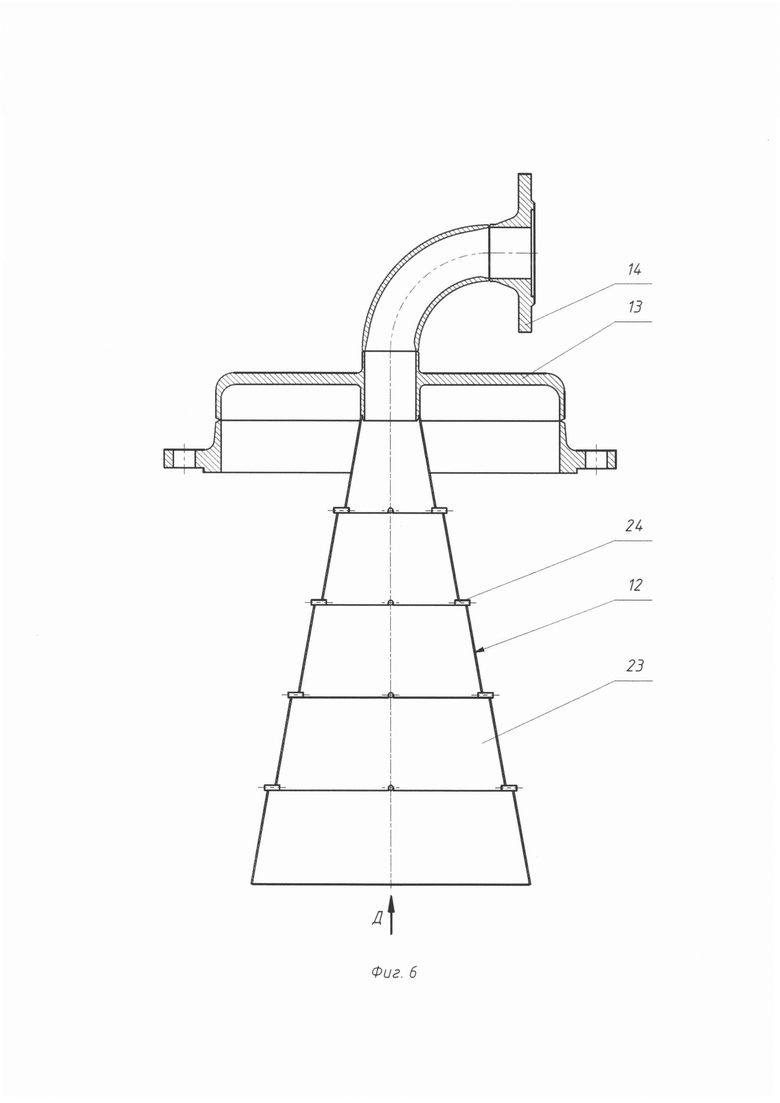

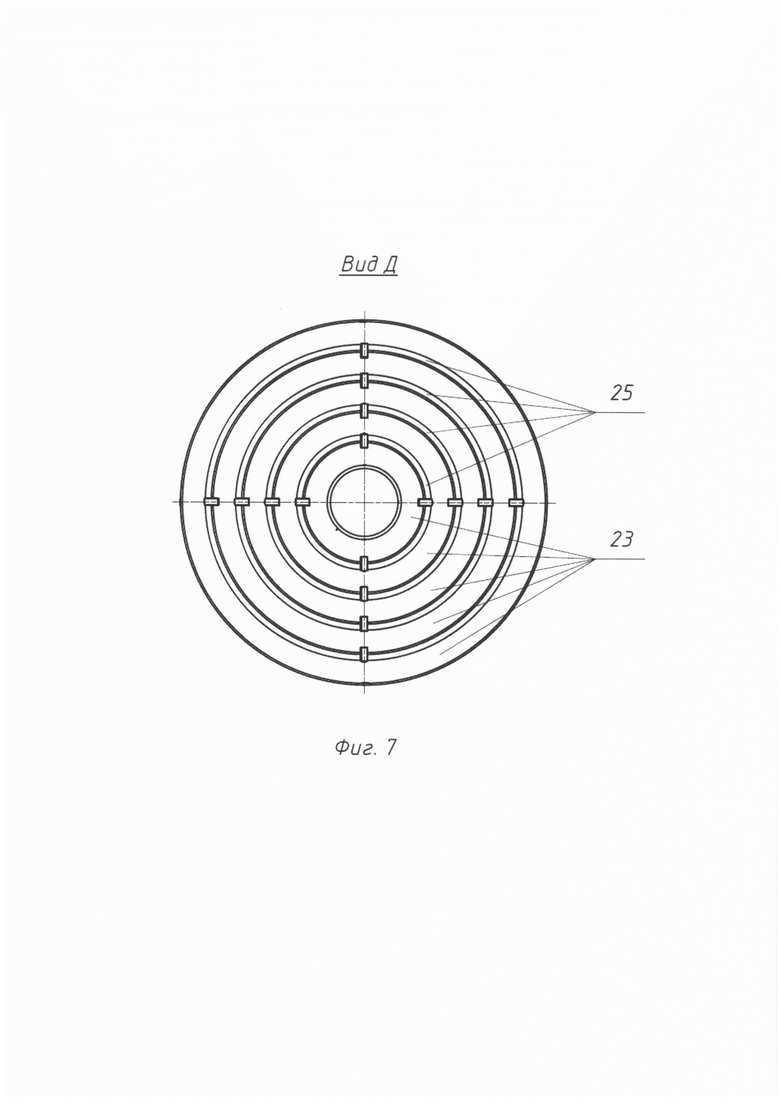

Фиг. 1 - общий вид заявляемого технического решения с частичным разрезом; фиг. 2 - вид А заявляемого технического решения с боку; фиг. 3 - вид Б увеличенный вид в разрезе внутренней и внешней стенок корпуса с радиальными перемычками; фиг. 4 - вид В-В, разрез фильтра по радиальной перемычке; фиг. 5 - вид Г-Г разрез фильтра по радиальной перемычке, расположенной ниже; фиг. 6 - узел обратной импульсной регенерации фильтра; фиг. 7 - вид Д, вид снизу конического секционного диффузора с кольцевыми зазорами секций.

Заявляемая конструкция регенерируемого фильтра для очистки парогазовой смеси (фиг. 1) включает корпус (1), состоящий из внешней стенки корпуса (2) и внутренней стенки корпуса (3), с расположенными между ними ярусами кольцевыми пластинами (4) с отверстиями, причем отверстия на рядом находящихся кольцевых пластинах (4) расположены со смещением относительно друг друга. Данное расположение кольцевых пластин с отверстиями (4) позволяет организовать ячеистую структуру с лабиринтными каналами для прохождения греющего пара с целью нагрева внутренней полости корпуса фильтра (1).

Во внутренней полости корпуса фильтра (1) расположена верхняя трубная доска фильтра (5), которая делит внутреннюю полость корпуса фильтра (1) на две части, верхнюю (6) и нижнюю (7). В нижней части внутренней полости (7) корпуса фильтра (1) находятся трубчатые фильтрующие элементы (8). Трубчатые фильтрующие элементы (8) верхними открытыми концами, закреплены в верхней трубной доске фильтра (5). В опорной трубной доске (9), имеющей отверстия для прохождения фильтруемого парогазового потока, закреплены нижние, заглушенные концы трубчатых фильтрующих элементов (8).

Верхняя трубная доска (5), опорная трубная доска (9) и расположенные между ними трубчатые фильтрующие элементы (8), стянуты между собой стяжными элементами, например, шпилькой (10), расположенной в центре опорной трубной доски (9), и образуют модуль трубчатых фильтрующих элементов.

Внизу корпуса фильтра (1) расположен демпфер (11), в котором закреплены нижние концы стяжных элементов, в данном случае нижний конец шпильки (10). Демпфер (11) в заявляемой конструкции фильтра для очистки парогазовой смеси применяется для исключения вибрации модуля трубчатых фильтрующих элементов (8) в процессе регенерации и для обеспечения работоспособности фильтра в сейсмоопасных условиях.

В верхней части внутренней полости (6) корпуса фильтра (1), над модулем трубчатых фильтрующих элементов, а именно над верхней трубной доской (5) и над открытыми концами фильтрующих элементов (8) расположен конический секционный диффузор (12). На верхнем фланце (13) корпуса фильтра (1) расположен патрубок подачи сжатого воздуха для регенерации (14).

Верхняя часть внутренней полости (6) корпуса фильтра (1) присоединена к магистрали (трубопроводу) выхода очищенного пара с помощью патрубка (15). Внизу корпуса фильтра (1), а именно к нижней части (7) внутренней полости фильтра через фланец (16) осуществляется подача парогазовой смеси на фильтрацию.

На виде А (фиг. 2) представлен вид с боку фильтра заявляемой конструкции с боковым разрезом корпуса.

На данном виде показан в разрезе корпус (1), состоящий из внешней стенки корпуса (2) и внутренней стенки корпуса (3), соединенных между собой кольцевыми пластинами с отверстиями (4), расположенными ярусами и образующими лабиринтные каналы (17) для прохождения греющего пара, подаваемого через штуцер входа греющего пара (18), расположенный в верху верхней части корпуса фильтра (1). Греющий пар проходя через лабиринтные каналы (17) в направлении сверху вниз, нагревая при этом верхнюю (6) и нижнюю (7) внутренние полости корпус фильтра (1), выходит из штуцера выхода греющего пара (19), который находится внизу нижней части корпуса фильтра (1).

Увеличенный вид части корпуса (1) фильтра в разрезе по внешней (2) и внутренней (3) стенками с ярусно чередующимися кольцевыми пластинами (4) с отверстиями, образующими лабиринтные каналы (17) для прохождения греющего пара показан на виде Б (фиг. 3).

На видах В-В (фиг. 4) и Г-Г (фиг. 5) показаны разрезы фильтра по кольцевым пластинам (4) с отверстиями, расположенных ярусами и образующими лабиринтные каналы (17) для прохождения греющего пара. Так же на фигурах показаны открытые верхние концы (20) трубчатых фильтрующих элементов (8) закрепленных в верхней трубной доске фильтра (5).

На виде В-В (фиг. 4) на кольцевой пластине (4), расположенной между внешней (2) и внутренней (3) стенками корпуса фильтра (1), отверстие (21) находится, например, диаметрально противоположно, отверстию (22) на кольцевой пластине (4) расположенной ниже ярусом (вид Г-Г, фиг. 5), причем оба отверстия (21 и 22), например, примыкают к внешней стенке (2) корпуса фильтра (1).

Благодаря расположению кольцевых пластин с отверстиями (4) ярусами друг над другом, греющий пар, подающийся через штуцер входа (18) в верхней части корпуса (1) фильтра проходя лабиринтные каналы (17) между ярусами кольцевых пластин чрез отверстия (21 и 22) в них в направлении сверху вниз, нагревает внутреннюю стенку (3) корпуса фильтра (1) и, следовательно, внутренние верхнюю (6) и нижнюю (7) полости корпуса фильтра (1) в радиальном направлении.

Наличие в заявляемой конструкции фильтра для очистки парогазовой смеси, лабиринтных каналов (17) для прохождения греющего пара между внешней (2) и внутренней (3) стенками корпуса (1) позволяет исключаеть образование конденсата пара в верхней части (6) внутренней полости фильтра (1) и в пористой среде (стенке) трубчатых фильтрующих элементов (8), находящихся в нижней части (7) внутренней полости корпуса фильтра (1).

При образовании конденсата во время эксплуатации фильтра ухудшаются эксплуатационные характеристики трубчатых фильтрующих элементов, поскольку поры заполненные конденсатом не регенерируются, что ведет к увеличению гидравлического сопротивления и в конечном итоге исключает трубчатые фильтрующие элементы из процесса фильтрации.

Затем греющий пар отводится через штуцер (19) выхода, который расположен в нижней части корпуса (1) фильтра.

На фиг. 6 показан узел обратной импульсной регенерации фильтра заявляемой конструкции, который состоит из:

а) конического секционного диффузора (12), расположенного внутри корпуса фильтра (1), в верхней его части (6);

б) фланца (13) с патрубком подачи сжатого воздуха для регенерации (14), предназначенным для подсоединения к ресиверу сжатого воздуха линии регенерации по месту эксплуатации фильтра.

Конический секционный диффузор (12), присоединенный к фланцу (13), имеет угол расширения, максимальное значение которого определяется требуемым уровнем гидравлических потерь на вихреобразование в диффузоре, и состоит из набора конических секций (23), образующих кольцевые концентрические зазоры определенного размера. Конические секций (23) сочленены между собой по высоте диффузора с помощью опорных элементов (24).

На фиг. 7 (вид Д, вид снизу конического секционного диффузора(12)), показаны кольцевые зазоры (25) между коническими секциями (23) конического секционного диффузора (12).

Суммарная площадь кольцевых зазоров (25) равна площади всех открытые верхних концов (20) трубчатых фильтрующих элементов (8) (выходных отверстий в фильтрующих элементах), закрепленных на трубной доске модуля фильтрующего (5). Поэтому поток отфильтрованной парогазовой смеси при выходе из трубчатых фильтрующих элементов не подвержен резкому изменению его скорости течения и такая схема движения не вносит значимого аэродинамического сопротивления потоку отфильтрованного пара.

Кроме того, конический секционный диффузор (12) служит для преобразования потенциальной и тепловой энергии потока сжатого воздуха (в режиме кратковременно обратной импульсной регенерации фильтра) в кинетическую энергию в процессе его расширения.

Кольцевые зазоры (25) позволяют в заявляемой конструкции фильтра производить отвод очищенного пара (или парогазовой смеси в патрубок выхода очищенного пара (15) фильтра для его удаления в вентиляционную систему по замкнутому циклу (в режиме закрытия линии воздушной регенерации).

В заявляемой конструкции фильтра используются пористые металлокерамические трубчатые фильтрующие элементы, например, из пористого никеля.

Фильтр заявляемой конструкции работает следующим образом.

Перед началом работы фильтра в первую очередь производится повышение температуры внутренней полости фильтра с помощью нагрева греющим паром. Для этого поток греющего пара с температурой, например, 160°С подается через штуцер входа греющего пара (18) в лабиринтные каналы для прохождения греющего пара (17).

При этом количество тепла греющего пара достаточно, чтобы прогреть весь модуль фильтрующих элементов в пакете до температуры исключающей появление конденсата на поверхности фильтрующих элементов.

Так температура трубчатых фильтрующих элементов (8), находящихся в нижней части внутренней полости (7) корпуса фильтра (1) увеличивается до требуемого значения, исключающего процесс конденсации в их пористой среде, например, до 94°С при температуре фильтруемой парогазовой смеси 82,5°С.

После нагрева происходит переход работы фильтра в режим фильтрования.

Фильтруемый поток парогазовой смеси поступает через фланец подачи парогазовой смеси на фильтрацию (16) внутрь фильтра и, проходя через отверстия в опорной трубной доске (9), распределяется по поверхности трубчатых фильтрующих элементов (8), которые закреплены в опорной трубной доске (9) и верхней трубной доске (5), отделяющей нижнюю часть (7) внутренней полости корпуса (1) фильтра от его верхней части (6).

Далее фильтруемая среда проходит через пористые стенки трубчатых фильтрующих элементов (8), где происходит отделение парогазовой смеси от механических примесей, которые при фильтрации остаются на поверхности стенок и пор трубчатых фильтрующих элементов (8).

Очищенная парогазовая смесь, вышедшая через открытые верхние концы (20) трубчатых фильтрующих элементов (8) проходит через кольцевые зазоры (25) конического секционного диффузора (12) и через патрубок выхода очищенного пара или очищенной парогазовой смеси (15), расположенный в верхней части корпуса (1) фильтра, удаляется из него. Конический секционный диффузор (12) имеет угол расширения 20°.

В результате фильтрации парогазовой смеси происходит увеличение гидравлического сопротивления фильтра, поскольку на поверхности фильтрующих элементов (8) произошло осаждение механических примесей. Для восстановления работоспособности фильтра производится его регенерация методом обратной импульсной продувки.

Для регенерации фильтра через патрубок подачи сжатого воздуха на регенерацию (14) с помощью, например, электромагнитного клапана поступает в импульсном режиме воздух, сжатый, например, до 10 атм. Далее поток сжатого воздуха проходит через конический секционный диффузор (12) и распределяется через отверстия отрытых верхних концов (20) по трубчатым фильтрующим элементам (8), закрепленным в верхней трубной доске фильтра (5). Кольцевые зазоры (25) в коническом секционным диффузоре (12) препятствуют образованию вихрей на внутренней поверхности стенок его конических секций (23). В результате этого увеличивается эффективность регенерации за счет сокращения потерь давления при вихреобразовании внутри конического секционного диффузора (12).

После попадания потока сжатого воздуха во внутрь трубчатых фильтрующих элементов (8) возникает перепад давления на пористой стенке трубчатых фильтрующих элементов (8), который воздействует на осажденные механические примеси и сбрасывает их с поверхности пор трубчатых фильтрующих элементов. Процесс регенерации трубчатых фильтрующих элементов происходит без остановки основного процесса фильтрации.

Преимуществами заявляемой конструкции регенерируемого фильтра для очистки парогазовой смеси является следующее:

- обеспечение равномерного нагрева пористой поверхности всех трубчатых фильтрующих элементов не зависимо от их месторасположения на трубной доске, что позволяет исключить повышение гидравлического сопротивления из-за процессов конденсации в пористой среде трубчатых фильтрующих элементов во время их работы и тем самым обеспечить эффективную очистку потока парогазовой смеси со 100% влажностью;

- повышение эффективности регенерации трубчатых фильтрующих элементов как за счет сокращения потерь давления на вихреобразование внутри конического секционного диффузора, так и за счет равномерного распределения потока сжатого воздуха, подаваемого на регенерацию по всем входным отверстиям трубчатых фильтрующих элементов;

- возможность периодической эффективной регенерации фильтрующих элементов в фильтре без прерывания его работы;

- за счет выше приведенных преимуществ конструкции в целом повышение КПД работы фильтра.

Список используемой информации.

1. Патент РФ на изобретение №2290253 «Фильтр из металлокерамики».

2. Патент РФ на изобретение №2283687 «Фильтровальная установка для очистки горячих газов»

3. Патент РФ на изобретение №2505340 «Устройство для очистки пылегазовой среды».

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 2016 |

|

RU2629070C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЫЛЕГАЗОВОЙ СРЕДЫ И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2012 |

|

RU2505340C2 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592631C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| МЕМБРАННЫЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2009 |

|

RU2416459C2 |

| СПОСОБ ОЧИСТКИ ВЫБРОСОВ В АТМОСФЕРУ ОТ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286200C2 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592632C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| Способ регенерации абсорбента | 1984 |

|

SU1296202A1 |

Изобретение предназначено для очистки парогазовых смесей. Регенерируемый фильтр включает корпус, состоящий из внешней и внутренней стенок, технологические патрубки, модуль с трубчатыми фильтрующими элементами, расположенный во внутренней полости фильтра, фильтрующие элементы которого находятся в вертикальном положении и отрытыми концами закреплены в верхней трубной доске, герметично разделяющей корпус на полость очистки парогазовой смеси и полость очищенного газа, а закрытыми концами закреплены в опорной трубной доске с отверстиями. Трубные доски стянуты стяжными элементами. Корпус фильтра имеет ячеистую структуру с лабиринтными каналами, образованными кольцевыми пластинами, расположенными ярусами между внешней и внутренней стенками корпуса и имеющими отверстия, причем отверстия на рядом находящихся кольцевых пластинах расположены со смещением относительно друг друга. Узел обратной импульсной регенерации фильтра находится в верхней части фильтра и представляет собой конический диффузор, расположенный над отрытыми концами закрепленных в верхней трубной доске трубчатых фильтрующих элементов и состоящий из нескольких конических секций, установленных друг над другом, причем основание конусообразной секции меньшего радиуса частично входит в верхнюю часть последующей конусообразной секции. Суммарная площадь кольцевых зазоров, образованных между конусообразными секциями, равна суммарной площади отверстий отрытых концов трубчатых фильтрующих элементов. Внизу корпуса фильтра расположен демпфирующий узел, в котором закреплены нижние концы стяжных элементов. Технический результат: эффективная очистка потока смеси, эффективная регенерация фильтрующих элементов без прерывания работы фильтра. 4 з.п. ф-лы, 7 ил.

1. Регенерируемый фильтр для очистки парогазовой смеси, включающий корпус, состоящий из внешней и внутренней стенок, технологические патрубки, модуль с трубчатыми фильтрующими элементами, расположенный во внутренней полости фильтра, фильтрующие элементы которого находятся в вертикальном положении и отрытыми концами закреплены в верхней трубной доске, герметично разделяющей корпус на полость очистки парогазовой смеси и полость очищенного газа, а закрытыми концами закреплены в опорной трубной доске с отверстиями, трубные доски стянуты стяжными элементами, отличающийся тем, что корпус фильтра имеет ячеистую структуру с лабиринтными каналами, образованными кольцевыми пластинами, расположенными ярусами между внешней и внутренней стенками корпуса и имеющими отверстия, причем отверстия на рядом находящихся кольцевых пластинах расположены со смещением относительно друг друга, а узел обратной импульсной регенерации фильтра находится в верхней части фильтра и представляет собой конический диффузор, расположенный над отрытыми концами закрепленных в верхней трубной доске трубчатых фильтрующих элементов и состоящий из нескольких конических секций, установленных друг над другом, причем основание конусообразной секции меньшего радиуса частично входит в верхнюю часть последующей конусообразной секции, а суммарная площадь кольцевых зазоров, образованных между конусообразными секциями, равна суммарной площади отверстий отрытых концов трубчатых фильтрующих элементов, внизу корпуса фильтра расположен демпфирующий узел, в котором закреплены нижние концы стяжных элементов.

2. Регенерируемый фильтр для очистки парогазовой смеси по п. 1, отличающийся тем, что отверстия на чередующихся ярусами кольцевых пластинах расположены диаметрально противоположно.

3. Регенерируемый фильтр для очистки парогазовой смеси по п. 1, отличающийся тем, что отверстия на кольцевых пластинах примыкают к внешней стенке корпуса фильтра.

4. Регенерируемый фильтр для очистки парогазовой смеси по п. 1, отличающийся тем, что конический секционный диффузор имеет угол расширения 20°.

5. Регенерируемый фильтр для очистки парогазовой смеси по п. 1, отличающийся тем, что верхняя и нижняя трубные доски стянуты шпилькой, расположенной в их центре.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЫЛЕГАЗОВОЙ СРЕДЫ И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2012 |

|

RU2505340C2 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ГОРЯЧИХ ГАЗОВ | 2005 |

|

RU2283687C1 |

| ФИЛЬТР ИЗ МЕТАЛЛОКЕРАМИКИ | 2005 |

|

RU2290253C1 |

| УСТРОЙСТВО для ТОНКОЙ очистки ГАЗА | 0 |

|

SU323141A1 |

| Фильтр для очистки газов | 1980 |

|

SU921598A1 |

| US 6799687 B1, 05.10.2004 | |||

| US 5167676 A, 01.12.1992. | |||

Авторы

Даты

2019-09-06—Публикация

2018-08-08—Подача