Изобретение относится к автоматизированным фильтрующим устройствам с возможностью регенерации фильтрующих элементов и может быть использовано в энергетике, транспорте, нефтехимической и других отраслях промышленности для тонкой очистки топлив, масел и других жидкостей.

Среди работающих под давлением промышленных фильтров непрерывного действия автоматические фильтры с обратной промывкой являются одними из наиболее универсальных и эффективных.

Выбор оптимальных схем очистки технологических жидкостей достаточно сложная задача, что обусловлено многообразием и различной концентрацией находящихся в них механических примесей и высоким требованиями, предъявленными к качеству очистки.

Рост количества технологических процессов с высокими требованиями к чистоте технологических сред является тенденцией последних лет. Появление высокотехнологичных агрегатов (компрессоров, двигателей внутреннего сгорания, редукторов) требует для нормальной эксплуатации чистых рабочих сред. Поэтому рейтинг фильтрация от 1 до 200 мкм является стандартом для многих технологических и рабочих сред. При этом также стоит важная задача минимизировать потери рабочей и технологических жидкостей. Все эти задачи должны быть решены при соблюдении экологических стандартов наиболее экономичным способом.

Известен автоматический самоочищающийся фильтр с регенерацией фильтроэлементов противоточной промывкой. Фильтр представляет собой цилиндрический корпус, разделенный по высоте перегородкой с отверстиями на верхнюю и нижнюю камеры, по оси отверстий на перегородке установлены цилиндрические фильтроэлементы. Фильтроэлементы сгруппированы, например, в 6 групп по 5 фильтроэлементов в каждой группе. Очищаемая жидкость поступает через патрубок в нижнюю камеру, а очищенная отводится из верхней камеры через отводной патрубок.

Регенерация фильтроэлементов осуществляется противотоком поочередно по заданной схеме с помощью специального устройства, состоящего из установленного на валу поворотного патрубка с расположенным на нем зубчатым патрубком-сателлитом и приемной подпружиненной втулкой. Расположение фильтрующих элементов в фильтре и траектория движения втулки таковы, что для регенерации каждого из фильтрующих элементов необходимо поворотный патрубок поворачивать на один и тот же угловой шаг столько раз, сколько фильтрующих элементов в фильтре.

Патент РФ №2064325, МПК B01D 37/04, опубл. 27.07.1996.

Устройство, обеспечивающее противоточную промывку фильтрующих элементов, отличается сложностью в изготовлении и эксплуатации.

Известно устройство для фильтрации жидкости, содержащее несколько фильтрующих модулей, установленных параллельно и имеющих общую сливную линию для удаления осадка. Устройство имеет два резервуара, внутренняя полость которых разделена мембраной на два объема, один из которых соединен с сетью, а другой - с фильтрующими модулями. Регенерация фильтрующих элементов осуществляется обратным током воды поочередно, с предварительным выводом фильтрующего элемента из рабочего цикла.

Патент Франции №2716385, МПК B01D 35/12, опубл. 1996-03-29.

Недостатком этого устройства для фильтрации является также сложность его конструкции.

Известен автоматический фильтр, в котором фильтрация и обратная промывка идут одновременно и независимо друг от друга, без прерывания рабочего процесса. В корпусе фильтра помещаются несколько отдельно расположенных фильтровальных камер. В каждой камере есть свой фильтрующий элемент. Одна из камер, содержащая загрязненный фильтр, на время выключается из работы и переводится в режим промывки противотоком, в то время как остальные камеры, ранее уже промытые, принимают на себя функции временно изолированной камеры. В ходе работы осуществляется поочередная промывка всех фильтровальных камер. В системе обратной промывки используются шаровые клапаны.

Патент DE №10325525, МПК B01D 35/12, опубл. 05.01.2005.

Недостатком является сложность конструкции и невозможность быстрого доступа для замены или оценки состояния фильтрующих элементов без демонтажа основных узлов.

Известен фильтр, содержащий корпус с опорными плитами, в которых установлены трубчатые фильтрующие элементы. В фильтр встроено вращающееся вокруг оси золотниково-распределительное устройство промывки, которое приводится во вращение передаточным механизмом от приводной турбинки. Это устройство позволяет при вращении создавать турбулентный поток концентрата загрязненной жидкости последовательно внутри каждого фильтрующего элемента во время их регенерации при одновременном оттоке из этих же элементов концентрата загрязнений в патрубок стока. Регенерация фильтрующих элементов осуществляется обратным током фильтрата с одного конца при одновременном воздействии с другого конца на внутреннюю поверхность этого же элемента тангенциально-динамического воздействия струи загрязненной жидкости, причем направление потока концентрата загрязненной жидкости внутри фильтрующего элемента при регенерации изменяется по меньшей мере дважды за один оборот золотниково-распределительного устройства промывки

Патент России №2224577, Кл. B01D 29/62, опубл. 27.02.2004.

Недостатками данного фильтра являются сложность конструкции, а также большие потери на промывку фильтра.

Известен фильтр щелевой автоматический, содержащий корпус, крышку, нижнюю камеру, штуцер для входа загрязненной жидкости, штуцер для выхода очищенной жидкости, штуцер обратной промывки, дренажный штуцер, верхнюю и нижнюю опорные плиты, расположенные перпендикулярно оси фильтра, в сквозных соосных отверстиях которых по одной или нескольким концентрическим окружностям установлены фильтрующие элементы преимущественно трубчатой формы с внутренней поверхностью фильтрации, центральную трубу, вал-коллектор, на ступенчатом валу вала-коллектора неподвижно закреплено с возможностью небольших перемещений в осевом направлении коромысло, на двух плечах которого закреплены заглушки, и неподвижно закреплен узел позиционирования фильтрующих элементов при регенерации в виде звезды, представляющей собой диск с зубьями треугольной формы, расположение и количество которых определяется расположением и количеством фильтрующих элементов, на крышке фильтра установлена опора привода, в которую вмонтирован бесконтактный датчик положения зубьев звезды, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой и обращен к ее боковой поверхности, в отводах вала-коллектора установлены втулки, при этом расположение заглушек коромысла в диаметральном сечении полностью соответствует расположению втулок, на верхнюю опорную плиту установлено нажимное кольцо, фиксирующее в осевом направлении как фильтрующие элементы, так и центральную трубу, площадь сечения которой равна сумме площадей сечений фильтрующих элементов, каждый из которых выполнен в виде цилиндрической спирали из высокоточного профиля V-образной формы, закрепленной с помощью точечной сварки на опорных элементах, при этом опорные элементы расположены во внутренней полости фильтрующего элемента, а V-образный профиль создает жесткий экран с кольцевыми щелями определенного размера от 50 до 1000 мкм и с допуском на ширину щели до 15 мкм, на штуцерах обратной промывки и дренажном установлены шаровые краны с электромагнитным приводом, в нижней камере установлен датчик давления, измеряющий давление на входе загрязненной среды, в корпусе расположен датчик давления, измеряющий давление на выходе очищенной среды, при этом при совмещении внутренних отверстий втулок с отверстиями нижней опорной плиты образуется общая полость, включающая в себя внутренние полости фильтрующих элементов, полость коллектора и полость трубопровода обратной промывки.

Патент РФ №2336119, МПК B01D 29/48, B01D 29/54, B01D 29/66, опубл. 20.10.2008.

В результате эксплуатационных испытаний были выявлены следующие недостатки фильтра:

Минимальная тонкость фильтрации на щелевой решетке при эффективности 98% составляет 50 мкм.

При применении щелевых фильтрующих элементов с повышенной тонкостью фильтрации меньше 200 мкм живое сечение фильтрующих элементов резко падает, что ведет к необоснованному росту габаритов фильтра и низкой экономической эффективности.

Применение фильтрующих элементов из других материалов сетчатых, глубинных, спешенных сетчатых или порошковых невозможно из-за слабой энергетической эффективности обратной промывки. Для нормальной эффективной регенерации фильтрующих элементов с тонкостью фильтрации от 50 мкм и меньше требуется высокоэнергетическая шоковая продувка воздухом, газом или паром.

Также при применении фильтрующих элементов с фильтрацией изнутри-наружу невозможно применение высокоэффективных фильтрующих элементов с гофрированной поверхностью, которые имеют развитую фильтровальную поверхность.

Задачей изобретения является автоматизация процессов фильтрования, повышение эффективности регенерации фильтровального элемента, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат, упрощение конструкции.

Решение поставленной задачи обеспечивается за счет того, что в автоматическом регенерируемом фильтре, включающем корпус со штуцером для выхода очищенного продукта, нижнюю камеру со штуцером дренажа, штуцером входа загрязненного продукта, штуцером дренажа фильтровальных камер, верхнюю крышку с установленным на опоре мотором-редуктором, вал с неподвижно закрепленным узлом позиционирования, внутри корпуса установлены фильтровальные камеры для расположения в них фильтрующих элементов с фильтрацией снаружи-внутрь в виде стаканов с глухим дном с заданной тонкостью фильтрации, имеющих внутренний и наружный силовой каркасы, крышка оборудована штуцером подачи очищающего вещества на регенерацию, снабженным воздушником, вал расположен с зазором в сквозном радиальном отверстии, выполненном в верхней трубной доске и пластине, верхний и нижний концы вала выполнены полыми, при этом на верхнем неподвижно закреплен узел регенерации, на одном конце которого расположен обратный клапан, а на нижнем конце вала закреплен патрубок отвода дренажа из регенерируемой фильтровальной камеры, при этом узел регенерации и патрубок отвода дренажа расположены в одной плоскости, а плотное прилегание узла регенерации к пластине и патрубка отвода дренажа к нижней трубной доске обеспечивают подпружиненные втулки, имеющие возможность осевого перемещения и выполненные из антифрикционного материала.

Кроме того, фильтрующий элемент представляет собой несколько слоев гофрированных фильтрующих материалов на трубном перфорированном каркасе.

Кроме того, фильтрующий элемент выполнен высокопористым из нержавеющей сетки.

Кроме того, фильтрующий элемент выполнен глубинным из тонких спеченных нержавеющих волокон.

Кроме того, фильтрующий элемент выполнен глубинным из спеченного нержавеющего порошка.

Кроме того, фильтрующий элемент выполнен глубинным из синтетических волокон.

Кроме того, фильтрующий элемент выполнен щелевым из нержавеющих элементов.

Кроме того, на полом верхнем конце вала выполнены два ряда прорезей.

Кроме того, очищающее вещество является сжатым воздухом.

Кроме того, что очищающее вещество является инертным газом.

Кроме того, очищающее вещество является паром.

Кроме того, очищающее вещество является очищающей жидкостью.

Кроме того, в фильтровальную камеру может быть установлен один фильтрующий элемент.

Кроме того, в фильтровальную камеру может быть установлено несколько фильтрующих элементов.

Изобретение поясняется чертежами.

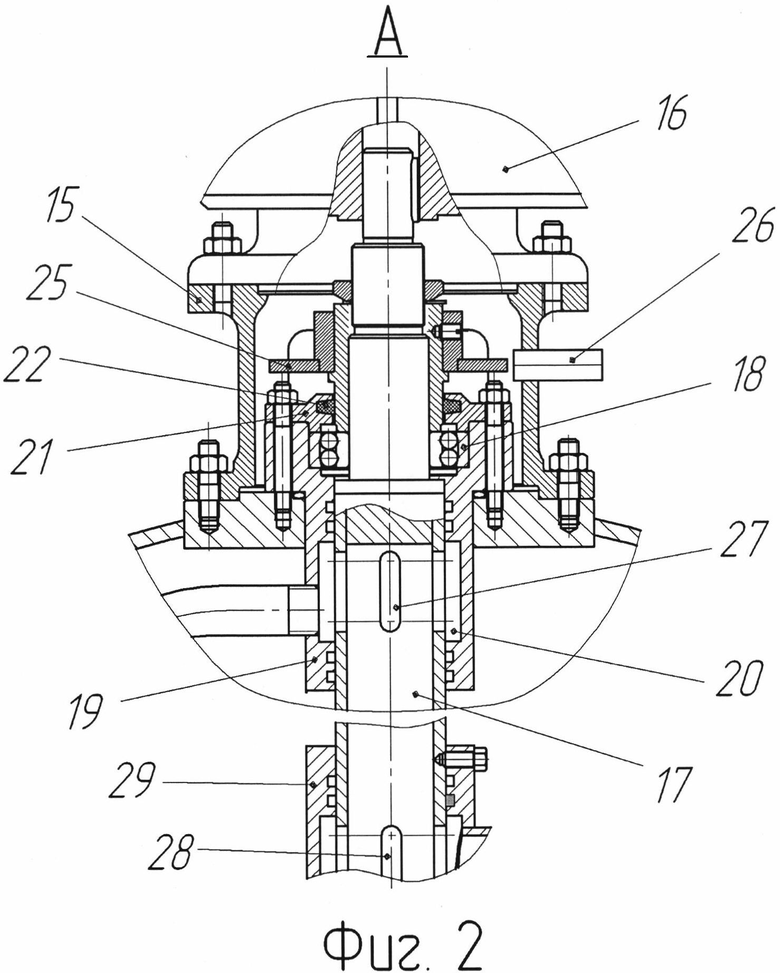

Фиг. 1 - общий вид фильтра.

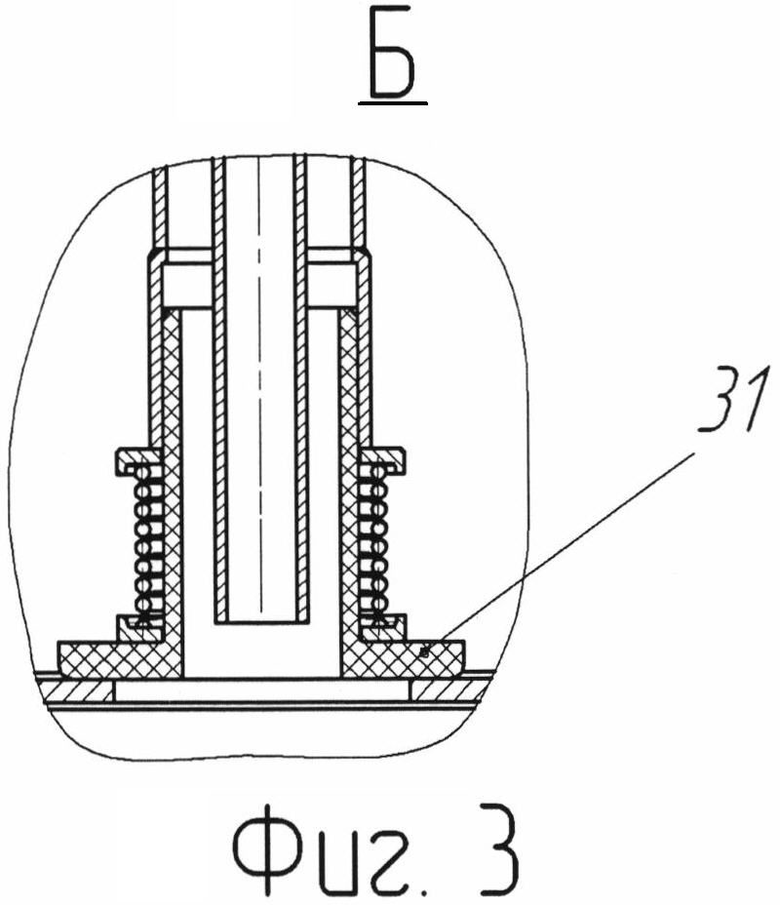

Фиг. 2 - Вид А - верхний узел крепления и позиционирования вала.

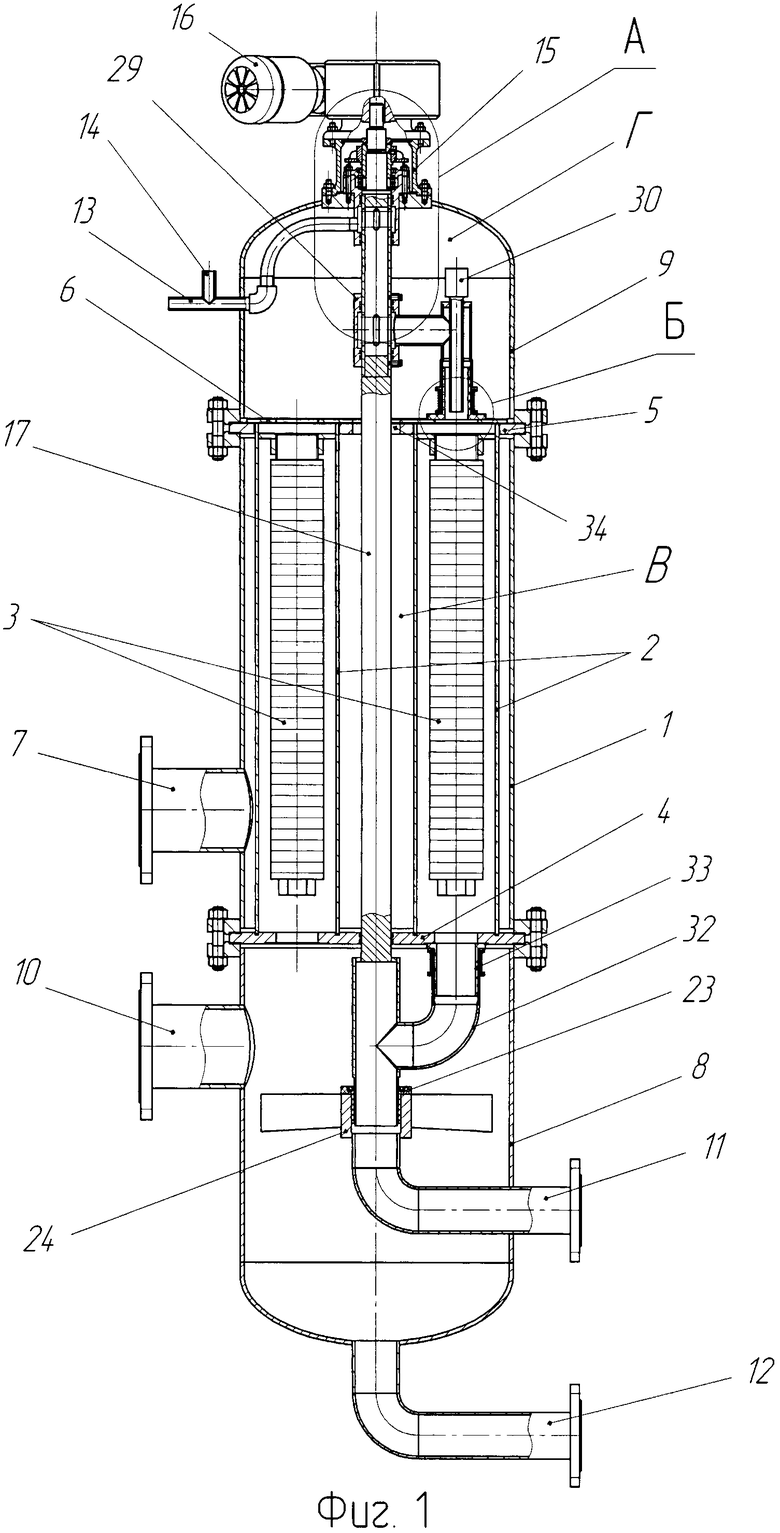

Фиг. 3- Вид Б - подпружиненная втулка.

Автоматический регенерируемый фильтр представляет собой цилиндрический аппарат вертикального типа и включает корпус 1, внутри которого установлены фильтровальные камеры 2 для расположения в них фильтрующих элементов 3 в виде стаканов с глухим дном, с фильтрацией снаружи внутрь, фильтровальные камеры 2 герметично зажаты между нижней трубной доской 4 и верхней трубной доской 5 при помощи пластины 6. Каждый фильтрующий элемент 3 выполнен с заданной тонкостью фильтрации, например 1-200 мкм, и имеет внутренний и наружный силовой каркас для исключения его деформации при фильтрации и регенерации.

В каждую фильтровальную камеру 2 может быть установлено от одного до нескольких фильтрующих элементов.

Фильтрующий элемент 3 может представлять собой несколько слоев гофрированных фильтрующих материалов на трубном перфорированном каркасе. Каждый фильтрующий элемент 3 может быть выполнен, например, высокопористым из нержавеющей сетки, глубинным из тонкого спеченных нержавеющих волокон, глубинным из спеченного нержавеющего порошка, глубинным из синтетических волокон, например полипропилена, этилена, фторопласта. Могут также применяться щелевые нержавеющие фильтрующие элементы.

На боковой поверхности корпуса 1 расположен штуцер 7 для выхода очищенного продукта.

К корпусу 1 присоединены нижняя камера 8 и верхняя крышка 9.

Нижняя камера 8 предназначена для загрязненного продукта и оборудована штуцером входа загрязненного продукта 10, штуцером дренажа 11 фильтровальных камер 2 и штуцером дренажа 12 нижней камеры 8, перекрывающимся краном (на чертеже не обозначен).

Крышка 9 содержит штуцер 13 для подачи очищающего вещества, например сжатого воздуха, любого инертного газа или пара, или очищающей жидкости на регенерацию, а после окончания регенерации для последующего удаления его из фильтра, снабженный воздушником 14 и краном (на чертеже не показан), по оси симметрии фильтра на крышке 9 расположена опора 15 для установки мотора-редуктора 16.

Внутри фильтра по его оси симметрии расположен вращающийся вал 17, верхний и нижний концы которого выполнены полыми, и имеющий в качестве верхней радиальной опоры подшипник 18, который установлен в ступенчатом стакане 19, имеющем внутреннюю расточку 20, и зафиксирован крышкой 21 с торцевым уплотнением 22.

Нижняя опора вала представляет собой неметаллический подшипник скольжения 23, установленный в неподвижную втулку 24.

В верхней части на валу неподвижно закреплен узел позиционирования 25 в виде звезды, представляющей собой диск с зубьями треугольной формы, расположение и количество которых определяется расположением и количеством камер фильтровальных камер 2. В опору 15 мотора-редуктора 16 вмонтирован бесконтактный датчик положения 26, чувствительный элемент которого расположен в одной горизонтальной плоскости с узлом позиционирования 25 и обращен к его боковой поверхности.

На полом верхнем конце вала 17 выполнены два ряда прорезей. Верхний ряд 27 прорезей соединяет полость вала через внутреннюю расточку 20 в ступенчатом стакане 19 со штуцером 13.

В области расположения нижнего ряда 28 прорезей на валу 17 неподвижно закреплен узел регенерации 29, на одном конце которого расположен обратный клапан 30, а на другом конце, соединенном с внутренней полостью регенерируемой фильтровальной камеры 2, установлена подпружиненная втулка 31, имеющая возможность осевого перемещения и выполненная из антифрикционного материала, обеспечивающая плотное прилегание узла регенерации 29 к пластине 6.

Нижний полый конец вала 17 соединен с закрепленным на валу 17 патрубком 32 отвода дренажа из регенерируемой фильтровальной камеры 2. Узел регенерации 29 и патрубок 32 отвода дренажа расположены в одной плоскости.

Плотное прилегание патрубка 32 отвода дренажа к нижней трубной доске 4 обеспечивает подпружиненная втулка 33, имеющая возможность осевого перемещения и выполненная из антифрикционного материала.

Втулки 31 и 33 имеют одинаковую конструкцию.

В трубных досках 4 и 5 и пластине 6 выполнены отверстия, количество и взаимное расположение которых соответствуют количеству и расположению камер 2 фильтрующих элементов 3.

Вал 17 установлен с зазором в сквозном радиальном отверстии 34, выполненном в верхней трубной доске 5 и пластине 6, соединяющем чистую полость В корпуса 1 и чистую полость Г в верхней крышке 9.

К фильтру могут быть присоединены газовый ресивер, предназначенный для накопления запаса газа для шоковой обратной продувки, паровой (газовый) фильтр, напорный бак моющего раствора для подачи промывочной жидкости, фильтр-корзина (мешочный фильтр), предназначенный для утилизации загрязнений (позволяет минимизировать расход рабочей, технологической жидкости на промывку).

Работа автоматического регенерируемого фильтра заключается в следующем.

Фильтруемый продукт подается через штуцер 10 входа загрязненного продукта в нижнюю камеру 8. Через отверстия в трубной доске 4 продукт попадает в фильтровальные камеры 2, проходит через фильтрующие элементы 3 по направлению снаружи внутрь, очищается. Далее очищенный продукт через отверстия в трубной доске 5 и пластины 6 попадает в чистую полость Г верхней крышки 9 и через зазор между сквозным радиальным отверстием 34 и валом 17 попадает в чистую полость В корпуса 1, затем выводится через штуцер 7 выхода очищенного продукта.

При засорении пор фильтрующих элементов увеличивается разница давлений между чистыми полостями В и Г и нижней камеры 8, предназначенной для загрязненного продукта. При достижении определенного перепада давления включается режим последовательной очистки фильтровальных камер 2. Для этого мотор-редуктор 16 поворачивает вал 17 таким образом, чтобы узел регенерации 29 и патрубок 32 отвода дренажа, расположенные в одной плоскости, оказались на одной оси с одной из фильтровальных камер 2, отсекая данную камеру от процесса фильтрации.

Далее одновременно открывается краны на входе штуцера 13 и выходе штуцера дренажа 11, и среда из отсеченной фильтровальной камеры 2 выводится через патрубок 32 отвода дренажа, нижнюю полость вала и штуцер дренажа 11 фильтровальных камер 2. При этом в отсеченной фильтровальной камере 2 наблюдается резкое падение давления, что приводит к автоматическому открытию обратного клапана 30. Очищенная среда из чистой полости Г через клапан 30 попадает в отсеченную камеру фильтрующего элемента и производит обратную промывку фильтрующего элемента 3, находящегося в камере, и далее также выводится через штуцер дренажа 11.

По истечении заданного времени включается подача сжатого газообразного вещества (сжатого воздуха, любого инертного газа или пара) на продувку (регенерацию) фильтрующего элемента 3, которое через штуцер 13 попадает в узел регенерации 29. Происходит продувка фильтрующего элемента в отсеченной камере. При этом под действием сжатого газообразного вещества закрывается обратный клапан 30, прекращая подачу промывочной среды. По истечении времени, необходимого для регенерации производится отключение подачи сжатого газообразного вещества, закрывается кран на выходе штуцера дренажа 11, и мотор-редуктор 16 переводит вал с устройствами в положение очистки следующей камеры фильтрующих элементов. При этом остатки сжатого газообразного вещества из нее вытесняются через воздушник 14 штуцера 13, а очищенная камера возвращается в процесс фильтрации. В качестве очищающего вещества, сжатого воздуха, любого инертного газа или пара, или в случае необходимости очищающей жидкости.

Процесс очистки повторяется для всех фильтровальных камер 2 до тех пор, пока перепад давления не снизится до заданного значения и фильтр не перейдет в нормальный режим фильтрования.

Периодически во время регламентных работ загрязнения, скапливающиеся на дне нижней камеры 8, выводятся из него через штуцер дренажа 12.

Данный автоматический регенерируемый фильтр имеет следующие преимущества.

Конструкция фильтра позволяет применить все многообразие стандартных многоразовых фильтрующих элементов с фильтрацией снаружи внутрь от разных производителей.

Габариты и тонкость фильтрации конкретных патронов могут различаться, следовательно, может различаться и производительность. Возможно изготовление фильтрующих элементов с тонкостью фильтрации 2, 5, 10, 15, 20, 30, 40, 75, 100, 200 мкм. Длина фильтрующих элементов может колебаться от 0,5 до 1,5 м.

Данная конструкция позволяет фильтровать самые разные жидкости, в том числе и агрессивные среды, а также нефтепродукты.

Автоматический регенерируемый фильтр позволяет проводить шоковую регенерацию фильтрующих элементов обратным током очищающего вещества.

Автоматический регенерируемый фильтр позволяет проводить регенерацию фильтрующих элементов обратным током пара низкого давления.

Автоматический регенерируемый фильтр позволяет проводить комбинированную воздушно-жидкостную обратную продувку или промывку фильтрующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| БЛОК ТОНКОЙ ФИЛЬТРАЦИИ | 2011 |

|

RU2474461C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592632C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592631C1 |

| Устройство фильтрования больших объемов воды | 2019 |

|

RU2716784C1 |

| Патронный фильтрующий элемент и фильтр с использованием патронного фильтрующего элемента | 2019 |

|

RU2710196C1 |

| ФИЛЬТР ЩЕЛЕВОЙ АВТОМАТИЧЕСКИЙ | 2007 |

|

RU2336119C1 |

| РОТАЦИОННЫЙ ФИЛЬТР | 2014 |

|

RU2557595C1 |

| Способ разделения водонефтяной эмульсии и устройство для его осуществления | 2024 |

|

RU2834560C1 |

| Регенерируемый фильтр для очистки парогазовой смеси | 2018 |

|

RU2699637C2 |

Изобретение относится к автоматизированным фильтрующим устройствам с возможностью регенерации фильтрующих элементов и может быть использовано в энергетике, транспорте, нефтехимической и других отраслях промышленности для тонкой очистки топлив, масел и других жидкостей. Автоматический регенерируемый фильтр включает корпус (1) со штуцером (7) для выхода очищенного продукта, нижнюю камеру (8) со штуцером дренажа (12), штуцером входа загрязненного продукта (10), штуцером дренажа (11) фильтровальных камер (2), верхнюю крышку (9) с установленным на опоре мотором-редуктором (16), вал (17) с неподвижно закрепленным узлом позиционирования (29). Внутри корпуса (1) установлены фильтровальные камеры (2) для расположения в них фильтрующих элементов (3) с фильтрацией снаружи внутрь в виде стаканов с глухим дном с заданной тонкостью фильтрации, имеющих внутренний и наружный силовой каркасы. Крышка (9) оборудована штуцером (13) подачи очищающего вещества на регенерацию, снабженным воздушником (14). Вал (17) расположен с зазором в сквозном радиальном отверстии (34), выполненном в верхней трубной доске (5) и пластине (6). Верхний и нижний концы вала (17) выполнены полыми. На верхнем неподвижно закреплен узел регенерации (29), на одном конце которого расположен обратный клапан (30), а на нижнем конце вала закреплен патрубок (32) отвода дренажа из регенерируемой фильтровальной камеры (2). Узел регенерации (29) и патрубок (32) отвода дренажа расположены в одной плоскости, а плотное прилегание узла регенерации к пластине (6) и патрубка отвода дренажа к нижней трубной доске (4) обеспечивают подпружиненные втулки, имеющие возможность осевого перемещения и выполненные из антифрикционного материала. Технический результат: повышение эффективности регенерации фильтрующих элементов, увеличение ресурса работы фильтра. 13 з.п. ф-лы, 3 ил.

1. Автоматический регенерируемый фильтр, включающий корпус со штуцером для выхода очищенного продукта, нижнюю камеру со штуцером дренажа, штуцером входа загрязненного продукта, штуцером дренажа фильтровальных камер, верхнюю крышку с установленным на опоре мотором-редуктором, вал с неподвижно закрепленным узлом позиционирования, отличающийся тем, что внутри корпуса установлены фильтровальные камеры для расположения в них фильтрующих элементов с фильтрацией снаружи внутрь в виде стаканов с глухим дном с заданной тонкостью фильтрации, имеющих внутренний и наружный силовой каркасы, крышка оборудована штуцером подачи очищающего вещества на регенерацию, снабженным воздушником, вал расположен с зазором в сквозном радиальном отверстии, выполненном в верхней трубной доске и пластине, верхний и нижний концы вала выполнены полыми, при этом на верхнем неподвижно закреплен узел регенерации, на одном конце которого расположен обратный клапан, на нижнем конце вала закреплен патрубок отвода дренажа из регенерируемой фильтровальной камеры, при этом узел регенерации и патрубок отвода дренажа расположены в одной плоскости, а плотное прилегание узла регенерации к пластине и патрубка отвода дренажа к нижней трубной доске обеспечивают подпружиненные втулки, имеющие возможность осевого перемещения и выполненные из антифрикционного материала.

2. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что фильтрующий элемент представляет собой несколько слоев гофрированных фильтрующих материалов на трубном перфорированном каркасе.

3. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что фильтрующий элемент выполнен высокопористым из нержавеющей сетки.

4. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что фильтрующий элемент выполнен глубинным из тонких спеченных нержавеющих волокон.

5. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что фильтрующий элемент выполнен глубинным из спеченного нержавеющего порошка.

6. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что фильтрующий элемент выполнен глубинным из синтетических волокон.

7. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что фильтрующий элемент выполнен щелевым из нержавеющих элементов.

8. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что на полом верхнем конце вала выполнены два ряда прорезей.

9. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что очищающее вещество является сжатым воздухом.

10. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что очищающее вещество является инертным газом.

11. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что очищающее вещество является паром.

12. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что очищающее вещество является очищающей жидкостью.

13. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что в фильтровальную камеру может быть установлен один фильтрующий элемент.

14. Автоматический регенерируемый фильтр по п. 1, отличающийся тем, что в фильтровальную камеру может быть установлено несколько фильтрующих элементов.

| ФИЛЬТР ЩЕЛЕВОЙ АВТОМАТИЧЕСКИЙ | 2007 |

|

RU2336119C1 |

| ФИЛЬТР ЩЕЛЕВОЙ | 2006 |

|

RU2330706C1 |

| US 4119540 A, 10.10.1978 | |||

| Стенд для испытаний торцовых уплотнений | 1982 |

|

SU1060844A2 |

Авторы

Даты

2016-04-10—Публикация

2015-01-12—Подача