Изобретение относится к очистке газов от взвешенных твердых мелкодисперсных частиц и может быть использовано в цветной и черной металлургии, химической промышленности, промышленности производства строительных материалов.

В настоящее время для очистки газов от механических примесей используют мокрый и сухой методы очистки. Мокрый метод получил меньшее распространение ввиду необходимости наличия значительного запаса воды, достаточно большой энергоемкости, забивания аппаратов влажной пылью, большого гидравлического сопротивления.

Гораздо более распространены различные реализации сухого способа очистки газов, требующие использование фильтрующих установок специфической конструкции, особенно при очистке отходящих газов с температурой до 1000°С.

Повышенные требования к таким установкам связаны с термической стойкостью керамических фильтрующих элементов, их устойчивостью против химического и коррозионного воздействия компонентов отходящих газов, а необходимая периодическая очистка поверхности фильтрующего элемента путем регенерации обратным потоком холодных газов снижает производительность установок и создает неуправляемые условия напряженного состояния в материале фильтрующего элемента, приводящие к частой его замене (GB 2200857 А, 17.08.88; DE 3623147 A1, 21.01.88; DE 3803561 A1, 17.8.89; DE 4008742 С2, 14.04.94).

Наиболее близким по технической сущности к данному изобретению является фильтровальная установка для очистки от пыли горячих отходящих газов, содержащая разделительную решетку, в которой соосно между собой в горизонтальных рядах расположены фильтрующие элементы, центральный газовый канал фильтровальной установки с отверстиями в боковой стенке и в днище трубчатого газового канала, через которые неочищенный газ поступает в пространство между фильтрующими элементами, причем величина газового канала в днище варьируется величиной отверстия через передвижную регулирующую решетку, а отверстия в боковой стенке газового канала ограничены экраном разделенным на отдельные части, который направляет в горизонтальном направлении или в бункер с пылью ориентированный поток. (ДЕ 4338716 С1, 18.05.95).

Центральное расположение входного газового канала не обеспечивает равномерность газового потока по фильтрующей поверхности элементов, что приводит к более интенсивному набору пылевого слоя на центральных фильтрующих элементах, чем на периферийных, в результате чего не полностью используется фильтровальный ресурс до момента регенерации. Свободный ввод струи гази при импульсной регенерации создает резкое изменение термических напряжений на внутренней поверхности фильтрующего элемента, приводящие к образованию микротрещин и деградации степени очистки, а пониженное давление регенерирующего газа в верхней части фильтрующего элемента не позволяет полностью удалить пылевой осадок за время регенерации, что снижает КПД фильтровальной установки.

Целью изобретения является снижение термических напряжений и повышение КПД установки.

Цель достигается тем, что, в отличие от известного технического решения, фильтровальная установка для очистки горячих газов содержит керамические фильтрующие элементы, систему импульсной регенерации, подводящий газовый канал консольно введенный между противоположными стенками конического бункера, нижняя часть консольного подводящего газового канала имеет щель по всему гидравлическому диаметру бункера, щель расположена параллельно центральной оси подводящего газового канала, ширина щели составляет от 0,3 до 0,7 гидравлического диаметра бункера в области ввода консольной части подводящего газового канала, керамический фильтрующий элемент во внутреннем объеме снабжен многогранной керамической вставкой, грани вставки и внутренняя поверхность фильтрующего элемента образуют сегментные каналы, а верхняя часть вставки выполнена в виде пирамиды с количеством граней равным количеству граней вставки.

Сущность технического решения заключается в создании регулируемых гидравлических потоков неочищенного газа, позволяющих обеспечить предварительную гравитационную очистку от крупных частиц пыли, а конструкция фильтрующего элемента с керамической вставкой сводит до минимума разрушающие термические напряжения на этапах регенерации и выравнивает поле давлений по высоте фильтрующего элемента, что приводит к эффективной очистке фильтрующей поверхности керамического фильтрующего элемента.

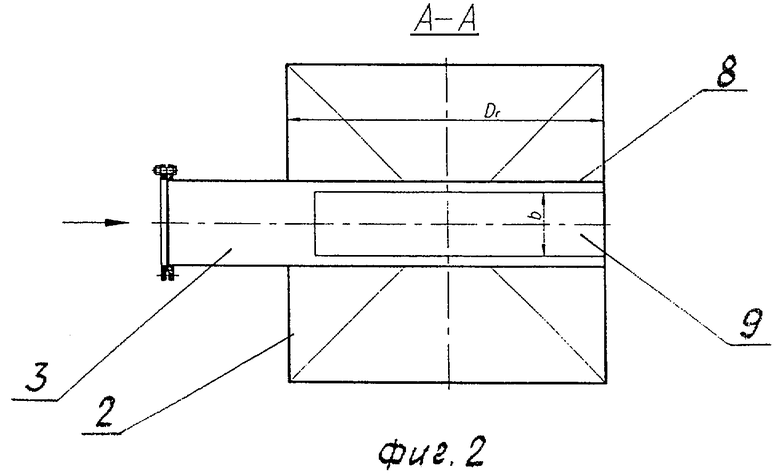

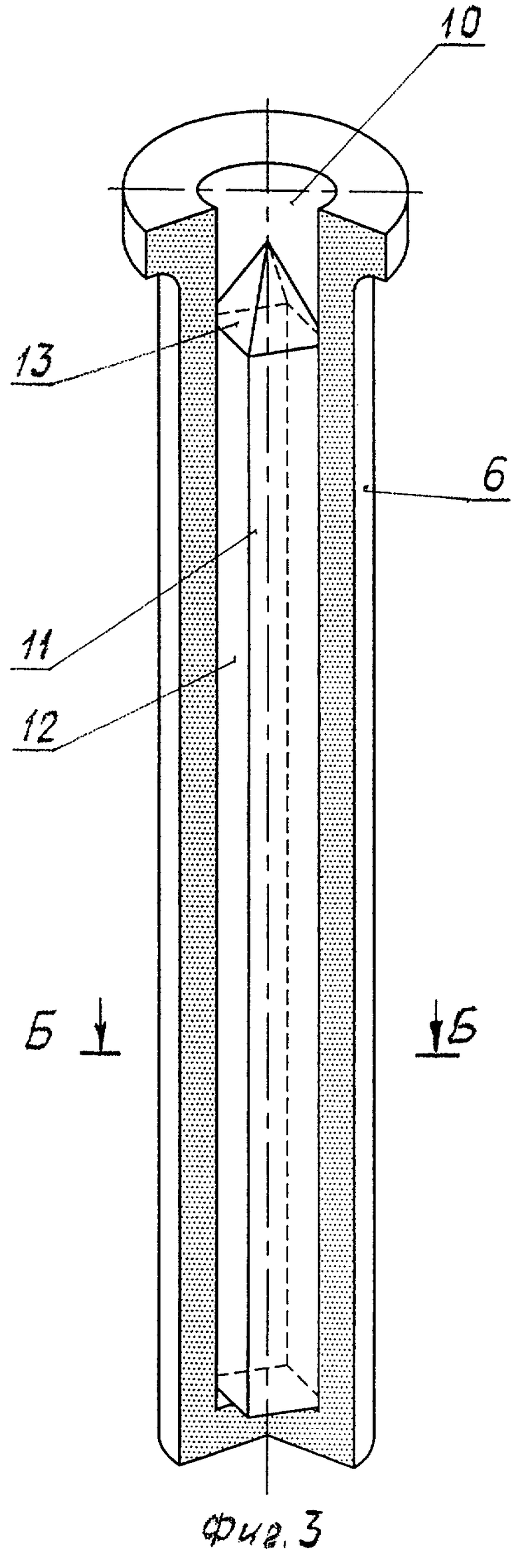

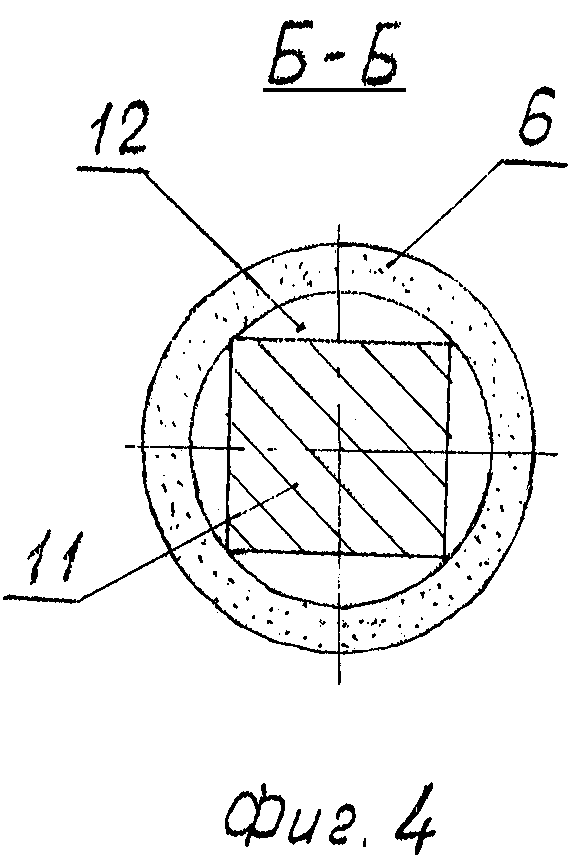

На фиг.1 представлен разрез фильтровальной установки, на фиг.2 - поперечное сечение по А-А, на фиг.3 представлен разрез фильтрующего элемента с вставкой, на фиг.4 представлено поперечное сечение по Б-Б.

Фильтровальная установка содержит корпус (1), конический бункер (2), подводной газовый канал (3), канал для отвода очищенного газа (4), разделительную решетку (5), керамические фильтрующие элементы (6), систему импульсной регенерации (7), консольную часть подводного газового канала (8), щель консольной части подводного газового канала (9), внутренний объем керамического элемента (10), многогранную керамическую вставку (11), сегментные каналы (12), пирамиду вставки (13).

Фильтровальная установка работает в следующей последовательности.

Горячие газы поступают через входной газовый канал 3 в консольную часть 8 и истекают через щель 9. При выходе из щели 9 газовый поток изменяет направление на 180°, поступая в корпус 1, и распределяется равномерно - в пространстве между фильтрующими элементами 6. При выходе из щели 9 за счет центробежных сил и изменения газодинамических характеристик потока происходит гравитационная очистка газа от крупных пылевых частиц, а в объеме корпуса создается равномерное распределение скоростей газа, что определяет одинаковые условия фильтровального процесса для множества керамических фильтрующих элементов 6, закрепленных в отверстиях разделительной решетки 5. Разделительная решетка 5 герметично разделяет объемы корпуса с входящим и очищенным газами, поэтому газ, поступая на внешнюю поверхность фильтрующих элементов, проходит через пористые керамические стенки фильтрующего элемента 6 во внутренний объем 10 и удаляется в отводной газовый канал 4, а пылевидные частицы в виде плотного пылевого слоя оседают на внешней поверхности фильтрующего элемента 6, увеличивая гидравлическое сопротивление пористой стенки и препятствуя интенсивности процесса фильтрации. Для восстановления пропускной способности фильтрующего элемента через заданные промежутки времени проводят импульсную регенерацию сжатым воздухом. Для этого из системы импульсной регенерации 7 подается по программе сжатый воздух на фильтрующие элементы с минимальной пропускной способностью.

Воздух подается направленно в каждый фильтрующий элемент по его центральной оси, попадает на вершину пирамиды 13 керамической вставки 11, рассекается на потоки и устремляется в сегментные каналы 12, где быстро прогревается от поверхности граней вставки 11, что позволяет снизить термические напряжения на внутренних стенках фильтрующего элемента 6 и создать равномерное давление регенерирующего газа воздуха через пористую стенку фильтрующего элемента на слой плотного пылевого осадка. Под действием регенерирующего газа (воздуха) на внутреннюю поверхность плотного пылевого осадка слой отделяется от фильтрующей поверхности фильтрующего элемента 6, разрушается на крупные фрагменты, которые оседают в конический бункер 2. Регенерация фильтрующих элементов 6 ведется по группам, не останавливая основной процесс фильтрации, что приводит к увеличению КПД установки.

Предлагаемое техническое решение было экспериментально проверено на демонстрационной мусоросжигающей установке НПФ «Термоэкология» в интервале температуры отходящих газов 500-700°С, с расходом по газу до 100 м3/час. Экспериментально показана эффективность работы фильтровальной установки, позволившей достичь степени очистки воздуха ≈99,9% от продуктов сжигания твердых бытовых отходов, а использование очищенного воздуха для нагрева воды в отопительной системе и получения перегретого пара позволяет прогнозировать возможность использования технического решения в комплексе энергетических систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регенерируемый фильтр для очистки парогазовой смеси | 2018 |

|

RU2699637C2 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

| Фильтр для очистки газа | 1979 |

|

SU789133A1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 2007 |

|

RU2349388C2 |

| РУКАВНЫЙ ФИЛЬТР С ИМПУЛЬСНОЙ РЕГЕНЕРАЦИЕЙ ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 2009 |

|

RU2437710C2 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ТИПА ВЗП | 2008 |

|

RU2416456C2 |

| Двухступенчатый пылеуловитель | 1991 |

|

SU1816484A1 |

| СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ КОЧЕТОВА | 2008 |

|

RU2397823C1 |

Изобретение относится к очистке газов от взвешенных твердых мелкодисперсных частиц и может быть использовано в цветной и черной металлургии, химической промышленности, промышленности производства строительных материалов. Фильтровальная установка содержит разделительную решетку с закрепленными на ней керамическими фильтрующими элементами и систему импульсной регенерации. Подводящий газовый канал консольно введен между противоположными стенками конического бункера. Нижняя часть консольного подводящего газового канала имеет щель по всему гидравлическому диаметру бункера. Щель расположена параллельно центральной оси подводящего газового канала. Ширина щели составляет от 0,3 до 0,7 гидравлического диаметра бункера в области ввода консольной части подводящего газового канала. Керамический фильтрующий элемент во внутреннем объеме снабжен многогранной керамической вставкой. Грани вставки и внутренняя поверхность фильтрующего элемента образуют сегментные каналы, а верхняя часть вставки выполнена в виде пирамиды с количеством граней равным количеству граней вставки. Изобретение позволяет снизить термические напряжения и повысить КПД установки, 4 ил.

Фильтровальная установка для очистки горячих газов, содержащая корпус, конический бункер, газовые каналы для подвода и отвода очищенного газа, разделительную решетку с закрепленными на ней фильтрующими элементами, отличающаяся тем, что установка содержит керамические фильтрующие элементы, систему импульсной регенерации, подводящий газовый канал консольно введен между противоположными стенками конического бункера, нижняя часть консольного подводящего газового канала имеет щель по всему гидравлическому диаметру бункера, щель расположена параллельно центральной оси подводящего газового канала, ширина щели составляет от 0,3 до 0,7 гидравлического диаметра бункера в области ввода консольной части подводящего газового канала, керамический фильтрующий элемент во внутреннем объеме снабжен многогранной керамической вставкой, грани вставки и внутренняя поверхность фильтрующего элемента образуют сегментные каналы, а верхняя часть вставки выполнена в виде пирамиды с количеством граней, равным количеству граней вставки.

| DE 4338716 C1, 18.05.1995 | |||

| Устройство для очистки потока сжатого газа от жидкостных дисперсных включений | 1984 |

|

SU1200943A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2205678C1 |

| ПЕРЕМЫЧКА ДЛЯ КСЕНОНОВЫХ ДУГОВЫХ ЛАМП РАЗОВОГО ДЕЙСТВИЯ | 0 |

|

SU314253A1 |

| WO 9320924 A1, 26.10.1993. | |||

Авторы

Даты

2006-09-20—Публикация

2005-05-12—Подача