Изобретение относится к технике изготовления газоочистных и пылеулавливающих аппаратов и может быть использовано в цветной металлургии, химической, нефтехимической промышленности, в производстве минеральных удобрений и других отраслях для очистки газов в электрофильтрах.

Известно техническое решение, в котором осадительный электрод электрофильтра изготовлен путем формования многоканальных полимерных пластин. Пластины, расположенные вертикально, установлены с промежутками и собраны с грузами для натяжения. Последние закреплены с пластинами с помощью жгутов из полипропилена, которые помещены в крайние каналы каждой пластины (см. авт. свид. СССР N 1153989, кл. B 03 C 3/60, Бюл. N 17, 1985 г.).

Недостатками известного решения являются сложность изготовления, заключающаяся в необходимости протягивания жгутов в тонкие каналы полимерных пластин, большие нагрузки на жгуты, создаваемые грузами, приводящие к их частому обрыву и выходу осадительного электрода из строя, а также неравномерная нагрузка на соседние каналы полимерных пластин, т.к. груз воздействует через жгуты только на крайние каналы, в то время как средние не нагружены, что приводит к поперечной деформации полимерных пластин и уменьшению рабочего напряжения электрофильтра.

Наиболее близким предлагаемому техническому решению является способ изготовления электродов электрофильтров, который включает формование многоканальных модульных пластин для осадительных электродов методом экструзии с помощью плоскощелевой головки. После этого пластины подвергаются дополнительной локальной термообработке и затем собираются посредством соединительных элементов, изготовленных литьем под давлением. Соединительные элементы снабжены одной парой направляющих пластин и одной ограничительной и установлены по продольным краям модульных многоканальных пластин. Коронирующие электроды формуются литьем под давлением в виде отдельных элементов цилиндрической формы с фиксированными точками коронирования, которые затем собираются на несущем стержне круглого сечения и одновременно закрепляются на нем втулками. Осадительные и коронирующие электроды и соединительные элементы изготовлены из полимерных материалов (см. патент РФ N 2080001, кл. B 03 C 3/40, Бюл. N 14, 1997 г.).

Недостатками электродов электрофильтров, изготовленных данным способом, являются: в осадительных электродах - недостаточная компенсация поперечных внутренних напряжений полимерных многоканальных пластин только соединительными элементами, приводящая в короблению пластин, особенно в нижних частях, где собственного веса в каждой из пластин недостаточно для ее выравнивания; в коронирующих электродах - сборка на несущем стержне круглого сечения не обеспечивает пространственную ориентацию фиксированных точек коронирования относительно осадительных электродов. Указанные недостатки снижают пробивное напряжение электрофильтров, и вследствие этого уменьшается эффективность очистки газов при их работе.

Задача предлагаемого способа - стабилизация эффективной очистки газов в электрофильтрах.

Решение задачи достигается техническими результатами, которыми являются улучшение электрических показателей электрофильтров (пробивное напряжение) и их эксплуатационных характеристик за счет предотвращения коробления нижней части осадительных электродов и устранения образования на них шламовых отложений и тем самым сохранения заданной величины межэлектродных промежутков, обеспечение пространственной ориентации фиксированных точек коронирования относительно осадительных электродов, упрощение монтажа осадительных электродов в корпусе электрофильтров.

Для достижения технического результата в способе изготовления электродов электрофильтров, включающем формование многоканальных модульных пластин для осадительных электродов, соединительных элементов, несущих стержней коронирующих электродов и их отдельных элементов с фиксированными точками коронирования из полимерных материалов и последующую сборку электродов, согласно изобретению, осадительные электроды из многоканальных модульных пластин собирают с грузами, расположенными в карманах, образуемых многоканальными модульными пластинами, посредством их соединения локальной термообработкой при 220-250 град.C в течение 12 - 18 с, а коронирующие электроды собирают на несущих стержнях прямоугольного или овального сечения с соотношением длин перпендикулярных осей сечения, равным 1 : (2-10).

При этом несущие стержни коронирующих электродов выполняют из многоканальных модульных полимерных пластин соответствующего сечения или из свинцовой полосы, армированной, например, стальной проволокой, или лент, собранных в пакет, из химически стойких материалов, сплавов или композиций.

Кроме того, соединительные элементы для сборки осадительных электродов на несущих конструкциях электрофильтров формуют в виде петли.

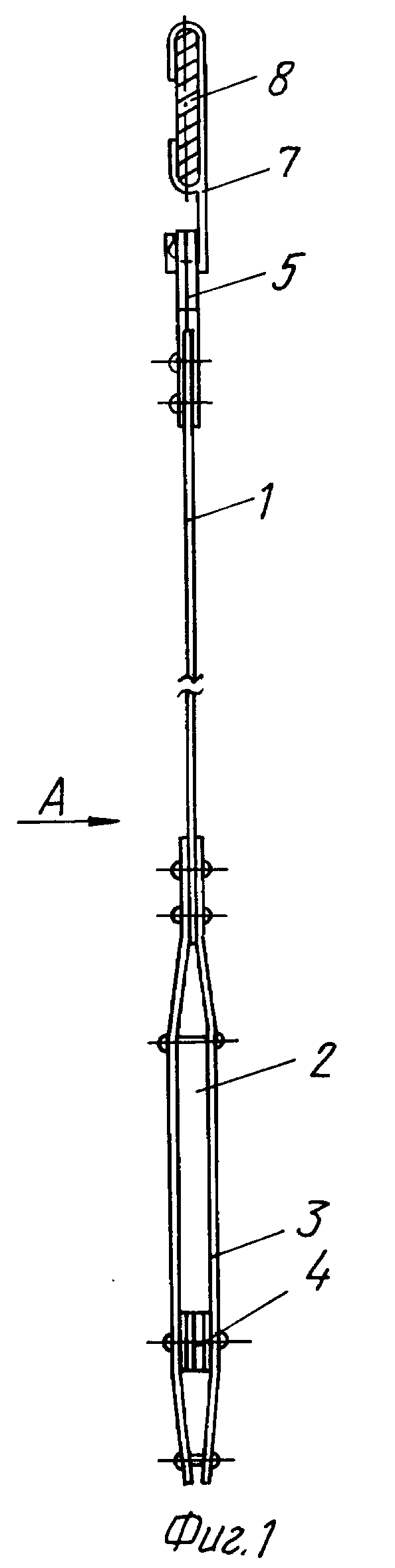

Суть реализации способа в конструкции показана: на фиг.1 - осадительный электрод, общий вид;

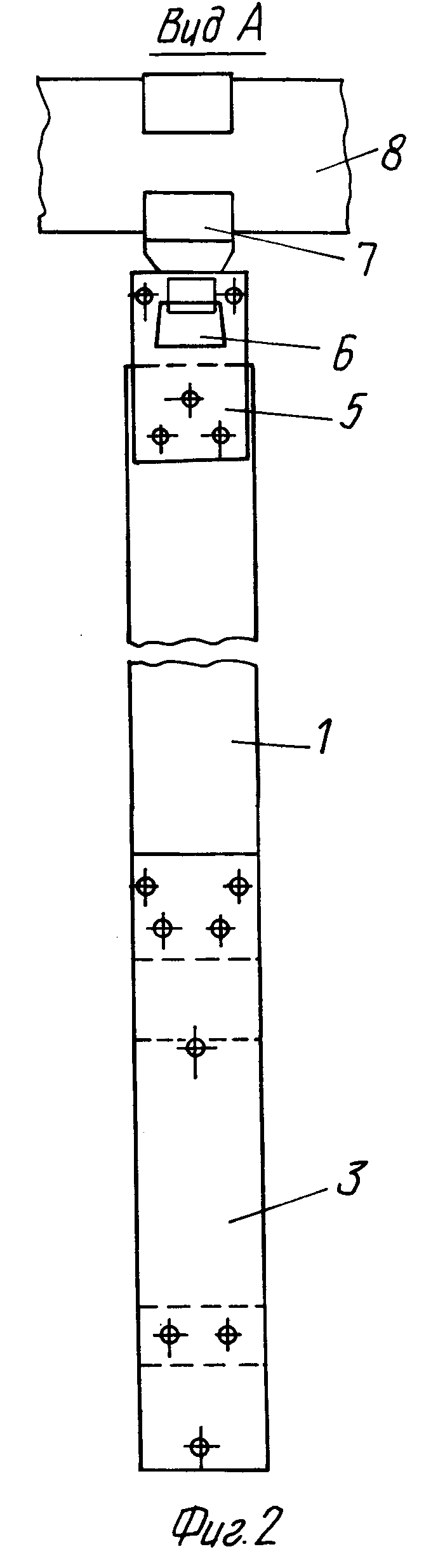

на фиг.2 - осадительный электрод, вид по стрелке А на фиг.1;

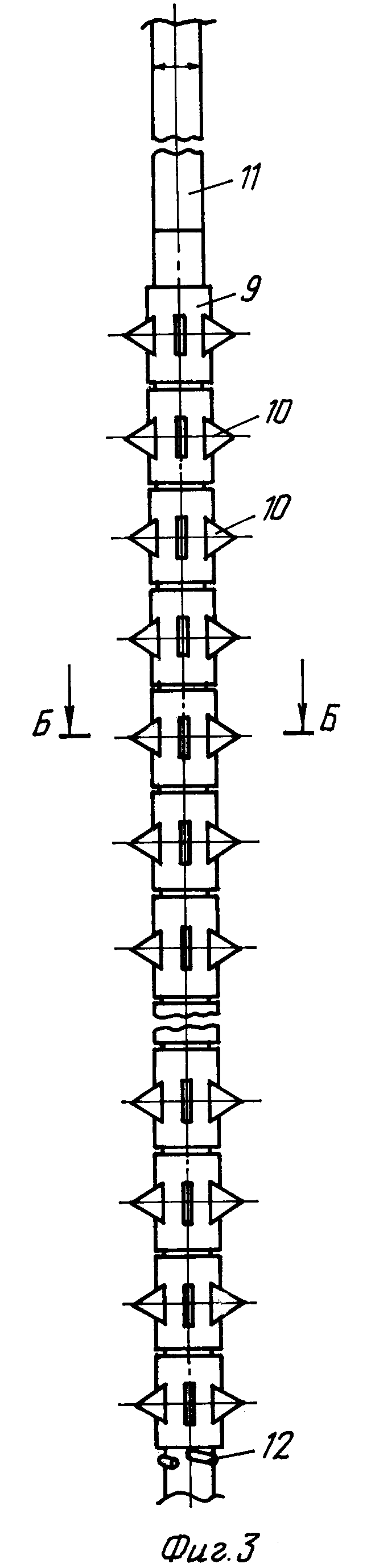

на фиг.3 - коронирующий электрод, общий вид;

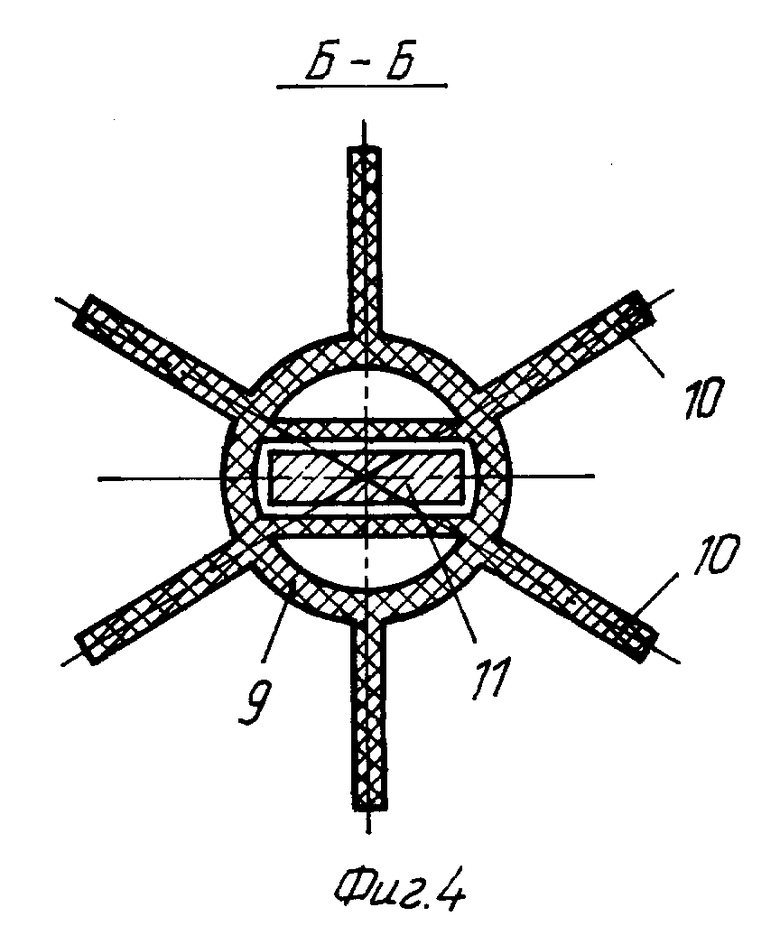

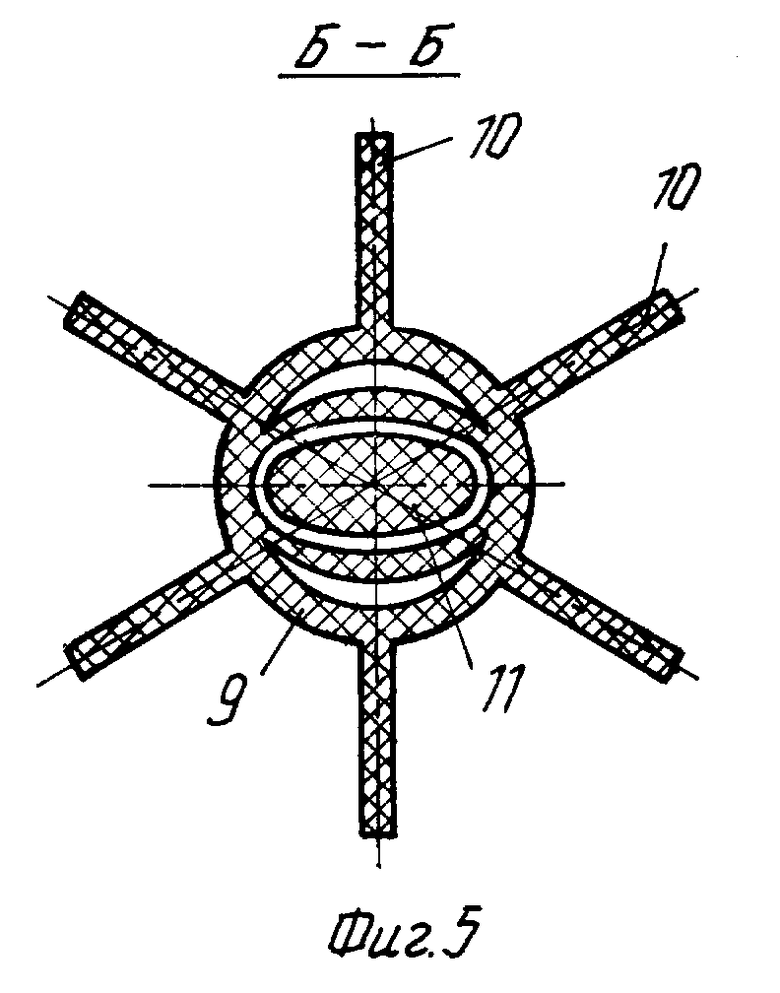

на фиг.4 и 5 - коронирующий электрод, сечение Б-Б прямоугольное или овальное, соответственно, на фиг. 3, где изображена многоканальная модульная пластина 1 (фиг.1,2), груз 2 (фиг.1), карман 3 (фиг.1,2), опора 4 для груза 2 (фиг.1), соединительный элемент 5 в виде петли с трапециевидным отверстием 6 (фиг.1, 2), крюк 7, несущая конструкция 8 электрофильтра (фиг.2), отдельные элементы 9 коронирующего электрода цилиндрической формы (фиг.3-5) с фиксированными точками коронирования 10, несущий стержень 11 (фиг.3-5) коронирующего электрода прямоугольного (фиг.4) или овального (фиг.5) сечения, шплинт 12.

Способ осуществляется следующим образом.

Композицию из полимерных материалов экстрагируют через плоскощелевую головку при температуре 183-193 град. C и давлении 6,5 - 11 МПа, получают многоканальную модульную пластину для осадительного электрода и пластин кармана. Для сборки осадительного электрода с грузом 2 первоначально в нижней части полимерной многоканальной модульной пластины 1 образуют карман 3 из двух отрезков многоканальной модульной пластины и опоры 4 для груза 2, для чего их соединяют локальной термообработкой при температуре 220 - 250 град. C в течение 12 - 18 с. Выбор температуры 220 - 250 град. C обусловлен тем, что при температуре ниже 220 град. C не происходит равномерного расплавления полимерного материала в точке термообработки и не обеспечивается необходимая прочность соединения. При температуре выше 250 град. C происходит деструктуризация полимерного материала в точке термообработки, а это приводит к образованию трещин и снижает прочность соединения. Продолжительность локальной термообработки выбрана 12 - 18 с, т.к. при времени термообработки менее 12 с место локальной термообработки имеет недостаточную площадь расплавления, а при более 18 с полимерный материал в месте термообработки проплавляется насквозь. После локальной термообработки место соединения отрезков пластины выдерживают до затравления полимерного материала. Дале груз 2 помещают в карман 3 и устанавливают на опору 4. Затем верхнюю часть многоканальной модульной пластины собирают с соединительным элементом 5 в виде петли с трапециевидным отверстием 6. Соединительный элемент 5 формуют литьем под давлением 70 - 100 МПа и при температуре 220 - 250 град.C. Далее при монтаже в электрофильтре осадительный электрод навешивают на крюк 7 несущей конструкции 8.

Груз своим весом воздействует на всю длину осадительного электрода равномерно по всей его ширине, что предотвращает его коробление, особенно в нижней части, в процессе эксплуатации. Поскольку поверхность груза с двух широких сторон защищена полимерными пластинами кармана, имеющими низкую адгезия к частицам, содержащимся в газе, и жидкости, осаждаемым на осадительном электроде, на нем не происходит образование шламовых отложений, что в процессе эксплуатации позволяет стабилизировать пробивное напряжение электрофильтра и эффективность очистки газов.

Коронирующий электрод (фиг. 3) формуют литьем под давлением 85 - 110 МПа и температуре 225 - 245 град.C в виде отдельных элементов 9 цилиндрической формы с фиксированными точками коронирования 10 и собирают на несущем стержне 11 прямоугольного (фиг.4) или овального (фиг.5) сечения с соотношением длин перпендикулярных осей сечения, равным 1 : (2-10). По ходу сборки коронирующего электрода нижний элемент 9 опирается на шплинт 12 (фиг.3), предотвращающий его сползание вниз по несущему стержню 11. Остальные вышерасположенные элементы 9 опираются друг на друга торцевыми частями.

Сборка отдельных элементов коронирующего электрода на несущих стержнях прямоугольного или овального сечения с соотношением длин перпендикулярных осей сечения, равным 1 : (2-10), предотвращает вращение элементов, тем самым острия зубцов фиксированных точек коронирования постоянно сориентированы в сторону многоканальных модульных пластин осадительных электродов, что позволяет поддерживать стабильность пробивного напряжения.

На несущем стержне прямоугольного или овального сечения с соотношением длин перпендикулярных осей сечения менее 1:2 имеет место проворачивание или заклинивание элементов 9 на несущем стержне 11. Это нарушает ориентацию фиксированных точек коронирования.

При соотношении длин перпендикулярных осей сечения более 1:10, даже при минимально допустимой толщине несущего стержня его ширина такова, что происходит снижение пробивного напряжения у верхнего и нижнего краев осадительного электрода (краевой эффект) и вследствие этого уменьшение эффективности очистки газов.

Пример 1. Из композиции полимерных материалов на основе полипропилена с теплоэлектропроводящими наполнителями экструдируют многоканальную модульную пластину при температуре 185 град.C и давлении 10 МПа через плоскощелевую головку. Полученная пластина имеет ширину 85 мм и содержит каналы, внутренний диаметр которых равен 2 мм, а толщина стенки 1 мм. Далее пластину разрезают на заготовки для осадительного электрода длиной 3250 мм и двух отрезков для кармана длиной 450 мм. Карман образуют соединением локальной термообработкой при температуре 240 град.C в течение 16 с из двух отрезков пластины и опоры груза. Образованный карман соединяют локальной термообработкой при температуре 240 град. C и времени 16 с с заготовкой осадительного электрода. После этого в карман помещают груз из свинца массой 2,5 кг и опускают его на опору.

Верхнюю часть пластины с грузом собирают с соединительным элементов, который формуют литьем под давлением 105 МПа при температуре 240 град.C в виде петли с трапециевидным отверстием.

При монтаже в электрофильтре изготовленные осадительные электроды навешивают на крюки несущей конструкции электрофильтра.

Коронирующий электрод формуют литьем под давлением 100 МПа и при температуре 245 град.C в виде отдельных элементов с наружным диаметром 27 мм, высотой 41 мм с фиксированными точками коронирования. Элементы собирают на несущем стержне прямоугольного сечения с длинами перпендикулярных осей 5,5 мм и 22,0 мм (соотношение 1:4). Несущий стержень выполняют из 5-ти лент толщиной 1,1 мм, собранных в пакет. Ленты изготавливают из полимерного материала на основе полипропилена с теплоэлектропроводящими наполнителями. При сборке нижний элемент опирают на шплинт, а все вышерасположенные опираются друг на друга торцевыми частями.

Пример 2. Изготовление осадительного электрода см. пример 1.

Коронирующий электрод формуют, как показано в примере 1. Отдельные элементы собирают на несущем стержне овального сечения с длинами перпендикулярных осей 9 мм и 22,5 мм (соотношение 1:2,5). Несущий стержень выполняют из свинца, армированного стальной проволокой диаметром 2 мм.

Предлагаемое техническое решение позволяет улучшить электрические и эксплуатационные характеристики электрофильтров вследствие стабильности пробивного напряжения, обеспечиваемого устранением коробления нижней части осадительных электродов, шламовых отложений на последних и стабильности межэлектродных промежутков, которая достигается способом сборки осадительных и коронирующих электродов, а также изготовлением осадительных электродов, коронирующих электродов и соединительных элементов.

Простота формы, изготовления и сборки электродов не требует при их монтаже в электрофильтрах дополнительных устройств и приспособлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОФИЛЬТР | 1997 |

|

RU2113908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1994 |

|

RU2080001C1 |

| ЭЛЕКТРОФИЛЬТР | 1999 |

|

RU2151009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРА ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118914C1 |

| Электрофильтр из полимерного материала | 2003 |

|

RU2224597C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1996 |

|

RU2098192C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1995 |

|

RU2085298C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1995 |

|

RU2088338C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 2018 |

|

RU2680550C1 |

| ЭЛЕКТРИЧЕСКИЙ ВОЗДУХООЧИСТИТЕЛЬ | 1997 |

|

RU2115479C1 |

Использование: очистка газов и пылеулавливания. В способе изготовления электродов электрофильтров, включающем формование многоканальных модульных пластин для осадительных электродов, соединительных элементов, несущих стержней коронирующих электродов и их отдельных элементов с фиксированными точками коронирования из полимерных материалов и сборку электродов, осадительные электроды собирают с грузами, расположенными в карманах, образуемых многоканальными модульными пластинами, посредством их соединения локальной термообработкой при 220-250oС в течение 12-18 с, а коронирующие электроды собирают на несущих стержнях прямоугольного или овального сечения с соотношением длин перпендикулярных осей сечения 1 : (2-10). Изобретение обеспечивает стабильность пробивного напряжения и стабильность межэлектродных промежутков, улучшая тем самым электрические и эксплуатационные характеристики электрофильтров. 4 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1994 |

|

RU2080001C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пластинчатый осадительный электрод электрофильтра | 1983 |

|

SU1153989A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления пластинчатых электродов электрофильтра | 1990 |

|

SU1740072A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления пластинчатых осадительных электродов электрофильтра | 1980 |

|

SU971428A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Левитов В.И | |||

| Дымовые электрофильтры.-М.: Энергия, 1980, с.281-287. | |||

Авторы

Даты

1999-06-10—Публикация

1998-04-07—Подача