Изобретение относится к области исследования и анализа пластических свойств тонких лент аморфных многокомпонентных металлических сплавов после их перехода из аморфного в аморфно-нанокристаллическое состояние в результате термической обработки. Показатель вязкости микроразрушения является важным, так как характеризует те свойства данных материалов, которые не могут быть определены без значительных затрат.

Стандартные методики механических испытаний металлических образцов разнообразны и широко применяются для определения механических свойств металлов и сплавов. Например, изгибание образцов до их разрушения, склерометрия (нанесение на поверхность образцов царапин с постоянной и переменной нагрузками), испытания на растяжение или сжатие в продольном и поперечном направлениях, измерительное индентирование, ударные испытания на изгиб, многоцикловое истирание и ряд других (1. «Материалы металлические. Метод испытания на изгиб» ГОСТ 14019-2003 (ИСО 7438:1985); 2. Инновационные механические испытания металла, подвергаемого технологическому деформированию и термической обработке: монография / Р.Е. Глинер, В.Н. Дубинский, Е.Б. Катюхин, В.А. Пряничников, А.В. Шабин; Нижегородский государственный технический университет им. Р.Е. Алексеева. - Нижний Новгород: НГТУ, 2016. - 123 с.: ил., табл.). Данные методы хорошо отработаны на практике, дают достоверные и представительные данные и рассматриваются авторами в качестве аналогов.

Однако для исследования тонких хрупких пленок и покрытий такие методики не пригодны или имеют ряд существенных недостатков. Например, при термической обработке некоторых аморфных металлических сплавов вблизи температуры отпускной хрупкости может наблюдаться их существенное охрупчивание (3. Глезер А.М., Пермякова И.Е., Громов В.Е., Коваленко В.В. Механическое поведение аморфных сплавов. Изд-во СибГИУ. - Новокузнецк. - 2006. - 416 с.), что не позволяет исследовать их стандартными методами. Это вызвано переходом части материала в нанокристаллическое состояние, при котором измерения пластичности дают околонулевые значения, что делает невозможным исследование их свойств в заданном диапазоне температурного воздействия. Недостатками также являются невозможность исследования локальных неоднородных областей в образцах ленты и большой расход образцов и времени, необходимых для испытаний.

Известен также способ определения пластичности микроиндентированием на подложках (4. Ушаков И.В., Федоров В.А., Пермякова И.Е. / Определение пластичности металлического стекла микроиндентированием на подложках // Заводская лаборатория. Диагностика материалов. 2003. Т. 69. №7. С. 43-47; 5. Ушаков И.В., Поликарпов В.М. / Испытания тонких лент металлического стекла инденторами различной геометрической формы // Заводская лаборатория. Диагностика материалов. 2007. Т. 73. №2. С. 68-71.). При использовании данного способа предварительно отожженный и охлажденный до комнатной температуры образец исследуемого материала помещают на металлическую подложку, на которую со стороны исследуемого образца наносится слой полимерного композитного материала, закрепляют на ней, после чего воздействуют на исследуемый образец четырехгранной пирамидкой, подбирая усилие воздействия, скорость касания поверхности исследуемого материала пирамидкой и время воздействия на образец таким образом, чтобы в месте воздействия (проникновения) пирамидки образовалась группа трещин в виде фигур, близких к вложенным квадратам. При этом для определения коэффициента пластичности используют выражение:

где h - толщина исследуемого образца, мкм, a d - диаметр приведенной полуокружности, достроенной по результатам измерения фигуры, образованной группой трещин после воздействия на образец четырехгранной пирамидкой, мкм. Также возможно использование эмпирических коэффициентов, умножаемых на величину «ступени» отпечатка от индентора, то есть на расстояние между соседними трещинами, образующими фигуру из вложенных квадратов.

Недостатком данного способа является относительно низкая точность расчета коэффициента пластичности е вследствие ошибок при определении приведенного диаметра полуокружности и эмпирических коэффициентов.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ определения пластических характеристик пленок многокомпонентных аморфно-нанокристаллических металлических сплавов (6. Патент №2494039, С1 Российская Федерация, МПК G01N 3/42, B82Y 35/00. Способ определения пластических характеристик пленок многокомпонентных аморфно-нанокристаллических металлических сплавов / Ушаков И.В., Сафронов И.С; заявитель и патентообладатель ФГБОУ ВПО «МГГУ». - №2012116406/28; заявлено 24.04.2012; опубликовано 27.09.2013), в котором для расчета величины d в выражении (1) используется следующее выражение:

где lсред и lмин.сред - среднее и минимальное среднее расстояния между соседними трещинами соответствующих сторон фигуры, образованной трещинами в форме вложенных квадратов после воздействия на образец индентора, мкм. При этом учитываются только те трещины, которые относительно параллельны соответствующим сторонам квадрата и образующие характерную фигуру в виде вложенных квадратов. Расчеты lсред производят путем измерения всех расстояний между соседними трещинами во всех сторонах образованной ими фигуры, при необходимости достраивая незамкнутые квадраты до замкнутых.

где lсред и lмин.сред - среднее и минимальное среднее расстояния между соседними трещинами соответствующих сторон фигуры, образованной трещинами в форме вложенных квадратов после воздействия на образец индентора, мкм. При этом учитываются только те трещины, которые относительно параллельны соответствующим сторонам квадрата и образующие характерную фигуру в виде вложенных квадратов. Расчеты lсред производят путем измерения всех расстояний между соседними трещинами во всех сторонах образованной ими фигуры, при необходимости достраивая незамкнутые квадраты до замкнутых.

где lа1, lа2, … lan, lb1, lb2, … lbn, lcl, lc2, … lcn, ldl, ld2, … ldn - расстояния между соседними

трещинами в каждой из сторон фигуры, ими образованной. Аналогично рассчитывают lмин.сред, но вместо всех расстояний между соседними трещинами берут только минимальные расстояния между соседними трещинами в каждой из сторон фигуры, ими образованной.

Данный способ позволяет существенно повысить точность определения коэффициента пластичности и рассматривается авторами в качестве прототипа.

При этом прототип имеет ряд недостатков. Во-первых, трудность в получении симметричных картин разрушения, которые имели бы симметричные отпечатки и трещины, ориентированные параллельно всем четырем граням пирамидки индентора. При этом необходимо, чтобы в таких симметричных картинах параллельно каждой грани индентора было сформировано три или более параллельных трещины. Во-вторых, на исследуемых образцах могут вообще не появляться трещины или формироваться несимметричные картины разрушения. Это приводит к снижению точности измерений и необходимости проведения дополнительных испытаний, что в свою очередь ведет к увеличению затрат времени и других ресурсов. Следует также отметить, что коэффициент s связан с остаточными деформациями после нагружения, как то, скольжение дислокаций, двойникование и прочие виды разрушения. Поэтому при исследовании тонких пленок от определения коэффициента пластичности желательно отказаться, заменив его более точно отражающим физическую сущность свойств данных материалов термином «вязкость микроразрушения».

Технический результат предлагаемого изобретения состоит в том, что предварительно определяя оптимальную величину усилия вдавливания индентора в образец, при которой вероятность появления характерной картины микроразрушения максимальна, выделяя диапазон допустимых нагрузок на индентор, и определяя минимально допустимые расстояния проведения испытаний между точками индентирования и краем исследуемого образца, при котором проявляется характерная картина микроразрушения, увеличиваем вероятность получения на исследуемых образцах таких отпечатков от индентора, которые позволяют произвести достоверный расчет коэффициента вязкости микроразрушения материалов на минимальном количестве образцов и соответственно, снижаем затраты времени, материалов для исследования и повышаем точность расчетов.

Технический результат достигается следующим образом. Изготавливают образцы из тонкой аморфной металлической ленты, образуют в них аморфно-нанокристаллические структуры путем контролируемой термической обработки, размещают на подложках из металла и полимерного композитного материала, исследуют вязкость микроразрушения путем вдавливания в образец индентора в виде пирамидки Виккерса с нагрузкой, скоростью и временем воздействия на образец, позволяющими спровоцировать появление группы трещин в виде системы вложенных квадратов, рассчитывают вязкость микроразрушения на основании данных о средних расстояниях между двумя параллельными трещинами в группе трещин, образованных в образце после испытания, причем перед проведением основной серии испытаний, проводят первую серию дополнительных испытаний одного образца с различной нагрузкой, на основании которой определяют оптимальную величину усилия вдавливания индентора в образец, при которой вероятность появления характерной картины микроразрушения максимальна, после чего проводят вторую дополнительную серию испытаний с оптимальной величиной нагрузки на другом образце для определения минимально допустимого расстояния проведения испытаний между точками индентирования и краем исследуемого образца, при котором проявляется характерная картина микроразрушения.

Кроме того, технический результат достигается за счет того, что количество испытаний в первой и второй дополнительных сериях составляет не менее 20 испытаний на каждый вариант прилагаемой нагрузки и на каждый вариант расстояния между точками индентирования и краем образца, при этом дополнительные серии испытаний прекращают после того, как выявлен диапазон величин усилия вдавливания индентора в образец, в котором вероятность образования характерной картины микроразрушения превышает 0,65, и содержащий оптимальную величину усилия вдавливания, и определено минимально допустимое расстояние между точками индентирования и краем исследуемого образца.

Также для достижения технического результата в случае, если при проведении испытаний в центральной части образца образующиеся трещины соприкасаются с трещинами, образованными в ходе предыдущего испытания, либо не образуют характерной картины микроразрушения, то расстояние между смежными точками индентирования увеличивают в полтора раза и испытание повторяют, а результаты предыдущего испытания не учитываются, причем увеличение расстояния между точками индентирования производят до тех пор, пока не проявится характерная картина микроразрушения.

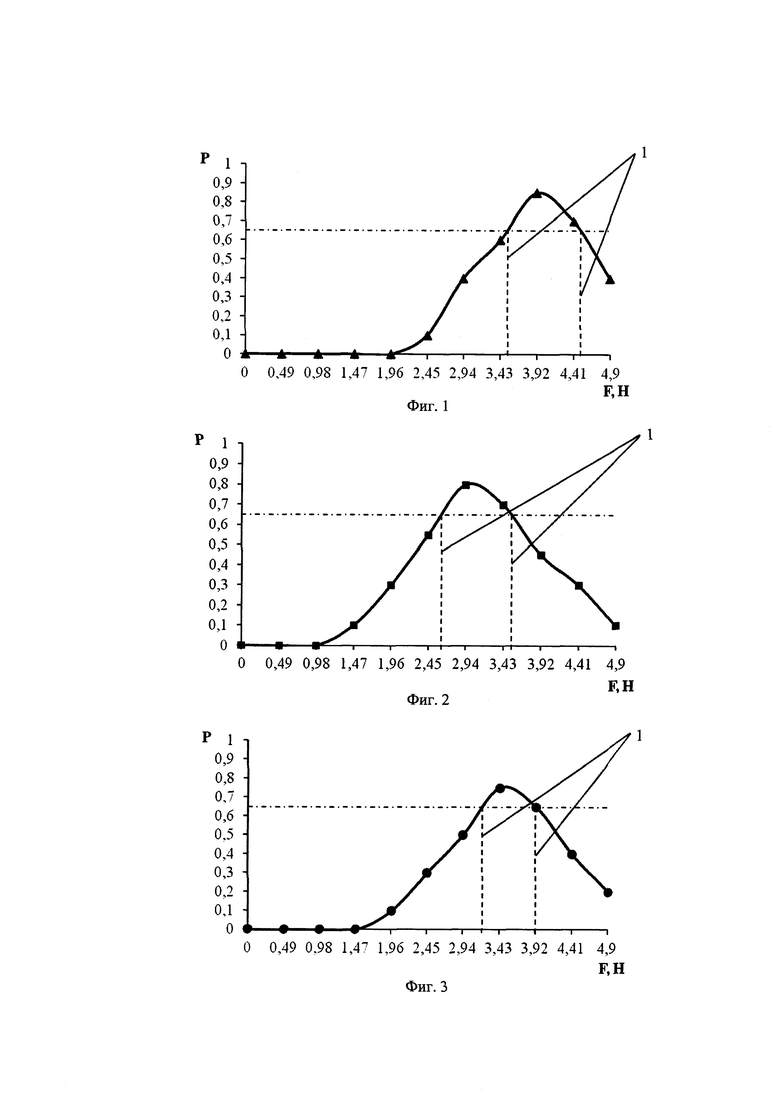

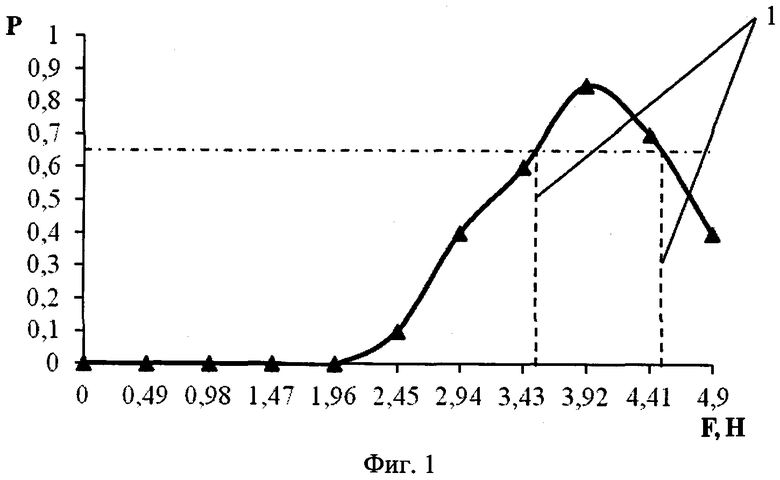

Изобретение поясняется чертежом, где на фигуре 1, фигуре 2 и фигуре 3 показаны графики зависимости вероятности формирования симметричных микрокартин разрушения на поверхности образца (Р) в долях единицы от величины нагрузки на индентор (F) в Ньютонах, а на фигуре 4 - зависимость доли симметрии в микрокартинах разрушения (W) в долях единицы, от расстояния места испытания до края образца (L) в микрометрах.

Способ может быть реализован следующим образом.

Образцы тонкой ленты аморфного металлического сплава толщиной 30 мкм и линейными размерами 15×25 мм отжигают в печи 10 минут при постоянной температуре отжига, при которой в данном сплаве формируется аморфно-нанокристаллическая структура. Структуру отожженных образцов фиксируют на дифрактометре, например ДРОН-2, посредством рентгеноструктурного анализа. Образцы, прошедшие термическую обработку, наносят на полимерные композитные подложки толщиной 2 мм с основанием в виде металлических пластин толщиной 2-3 мм. Благодаря этому удается достигнуть достаточной жесткости конструкции «образец-подложка-пластина». Микротвердость исследуемых образцов не менее чем в 10 раз превышает микротвердость полиэфирного композита. За счет этого индентор (четырехгранная пирамидка Виккерса) может хорошо внедряться сквозь образец в подложку и соответственно, имеется возможность фиксации картин разрушения тонкой пленки после нагружения. Образцы в течение некоторого времени сильно прижимают к полиэфирным композициям до их склеивания, после чего размещают со стороны композитов на металлических пластинах.

После чего проводят первую серию дополнительных испытаний одного образца с различной нагрузкой, на основании которой определяют оптимальную величину усилия вдавливания индентора в образец и выделяют диапазон допустимых нагрузок на индентор, при котором вероятность появления характерной картины разрушения превышает 0,65. Исследование образца начинают с его центральной части. Для чего проводят ряд серий индентирования, каждая из 20-ти испытаний при постоянной нагрузке. Шаг увеличения нагрузки каждой последующей серии задается заранее, исходя из конструкции твердомера, и является одинаковым для всей серии испытаний образца. В ходе испытаний визуальным путем выявляют количество точек индентирования с требуемой картиной разрушения и определяют процент характерных картин разрушения. Серию испытаний продолжают до тех пор, пока не будет найден диапазон нагрузок, при котором вероятность появления характерной картины разрушения превышает заданное значение, и обязательно включающий нагрузку, обеспечивающую максимальную вероятность получения отпечатка от индентора, удовлетворяющего требованиям, предъявляемым методикой к расчету вязкости микроразрушения.

На втором этапе исследование другого образца начинают от его границы в направлении центральной части. Для этого проводят несколько серий индентирования с определенной ранее оптимальной нагрузкой на индентор, но разными расстояниями от края исследуемого образца до точки приложения нагрузки. При этом количество испытаний в каждой серии составляет 20-ть, а начальный шаг определяется как половина расстояния между точками нагружения, найденном на первом этапе. Испытания прекращаются после того, как вероятность получения характерной картины микроразрушения, определяемая в долях единицы, превысит заданное значение. Это расстояние принимают минимально допустимым расстоянием проведения испытаний от края образца.

Все последующие испытания в основной серии производят на основании полученных таким образом данных. При этом точки индентирования располагают на одной линии с фиксированными расстояниями между ними, а в случае, если при проведении испытания образовавшиеся трещины соприкасаются с трещинами, образованными в ходе предыдущего испытания, либо не образуют характерной картины микроразрушения, то расстояние между смежными точками индентирования увеличивают в полтора раза и повторяют испытание, а результаты предыдущего испытания исключают, причем увеличение расстояния производят до тех пор, пока не проявится характерная картина микроразрушения. Это расстояние принимают минимальным между точками индентирования. Расстояния между линиями, вдоль которых проводятся испытания на одном образце, принимают заведомо большими, чем минимальное расстояние между точками индентирования в одной линии, чтобы исключить их влияние друг на друга.

Для примера реализации предложенного способа были взяты образцы из стандартно выпускаемых быстрозакаленных лент аморфных магнитомягких сплавов АМЕТ на основе кобальта. Исследовались образцы, изготовленные из сплавов следующих марок: 82К3ХСР, 84КХСР, 86КГСР. Химические (элементные) составы этих сплавов следующие: 1) 82К3ХСР - Co71,66Si17,09B4,73Fe3,38Cr3,14; 2) 84КХСР - Co81,92Si7,2Fe4,3Cr4B2,5Ni1,8C0,05S0,015P0,015; 3) 86КГСР

Co71,02Ni12,4Si6,7Fe5,9B3,8Mn0,1C0,05S0,015P0,015. Данные материалы производятся в виде лент, поставляются в нетермообработанном состоянии и используются, в том числе для производства индукторов в устройствах магнитной сепарации. Сформированные из них изделия требуют термической или термомагнитной обработки.

Печной отжиг применяется для получения наноструктуры, изменяющей свойства материала, и получения требуемых технических характеристик. Из лент были вырезаны образцы размером 15 на 25 мм. Образцы для исследования были отожжены в течение 10 минут при следующих температурах: 1) 82К3ХСР - 833 К (560°С); 2) 84КХСР - 863 К (590°С); 3) 86КГСР - 803 К (530°С). После этого образцы размером 15 на 25 мм размещали на подложках, как было описано ранее (4), при этом для создания относительно мягкого слоя, связывающего образец и металлическую подложку, использовались полимерные композиты марки BodiFiber: 67/548/ЕЕС.

Подготовленные таким образом образцы были исследованы на микротвердомере марки ПМТ-3М, измерения размеров производились с помощью винтового окулярного микрометра МОВ-1-16х. Диапазон нагрузок на индентор данного микротвердомера от 0,0196 Н до 4,9 Н с ручным управлением. В качестве индентора использовался алмазный наконечник четырехгранной пирамидки Виккерса с квадратным основанием и углом при вершине 136°.

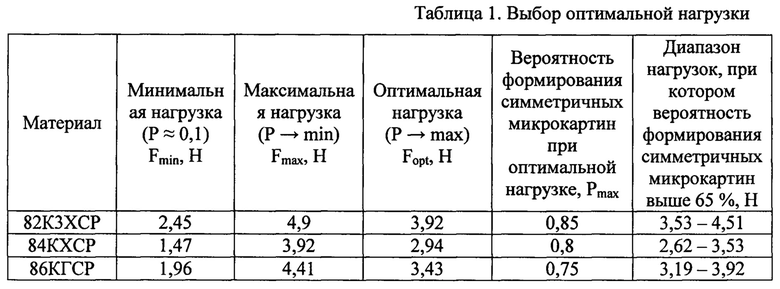

Предварительные испытания полученных образцов проводились согласно заявляемому способу в два этапа. На первом этапе определялась оптимальная нагрузка на индентор Fopt для каждого исследуемого сплава. Было проведено десять циклов по двадцать испытаний. В результате была получена зависимость вероятности Р формирования симметричных микрокартин разрушения на поверхности образца от величины нагрузки на индентор F, Н. Результаты данных испытаний для каждого исследуемого сплава представлены в таблице 1 и на фигурах 1, 2 и 3 в виде графиков. На фигуре 1 показаны данные, полученные при испытании образца из сплава 82К3ХСР, на фигуре 2 - из сплава 84КХСР и на фигуре 3 - из сплава 86КГСР. При этом на фигуре 1, фигуре 2 и фигуре 3 на оси абсцисс показана нагрузка на индентор в Ньютонах, на оси ординат показана вероятность формирования симметричных микрокартин разрушения на поверхности образцов от величины нагрузки на индентор, обозначенная Р и выраженная в долях единицы, а цифрами 1 - границы области нагрузки на индентор, в которой вероятность формирования симметричных микрокартин больше, чем 0,65.

Например, образцы 82К3ХСР не разрушались от воздействия нагрузок до 1,96 Н включительно. При нагрузках, меньших 2,45 Н, симметричные трещины не формируются, либо вероятность их формирования ниже 10%. Такие нагрузки непригодны для использования на данном сплаве 82К3ХСР, так как низкая симметрия и низкая воспроизводимость результатов не позволяют собирать статистические данные.

Были экспериментально установлены допустимые и оптимальные нагрузки для получения симметричных и пригодных для анализа картин разрушения. Так, для материала 82К3ХСР минимальная нагрузка на индентор Fmin ≈ 2,45 Н (Р ≈ 0,1), оптимальная нагрузка на индентор Fopt ≈ 3,92 Н (Р ≈ 0,85), максимальная нагрузка на индентор Fmax ≈ 4,9 Н (Р ≈ 0,4), рекомендуемый диапазон нагрузок, при котором вероятность формирования симметричных микрокартин больше 65%, от 3,53 Н до 4,51 Н.

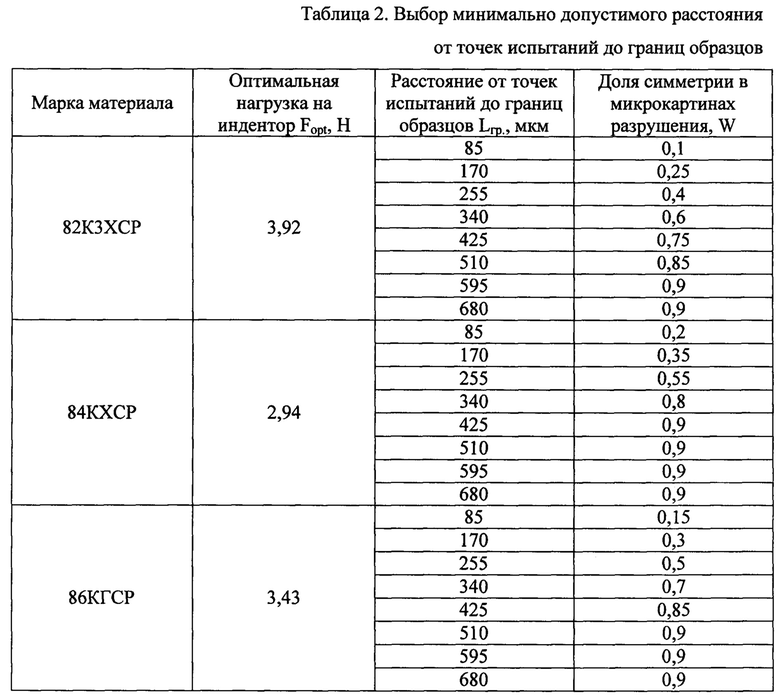

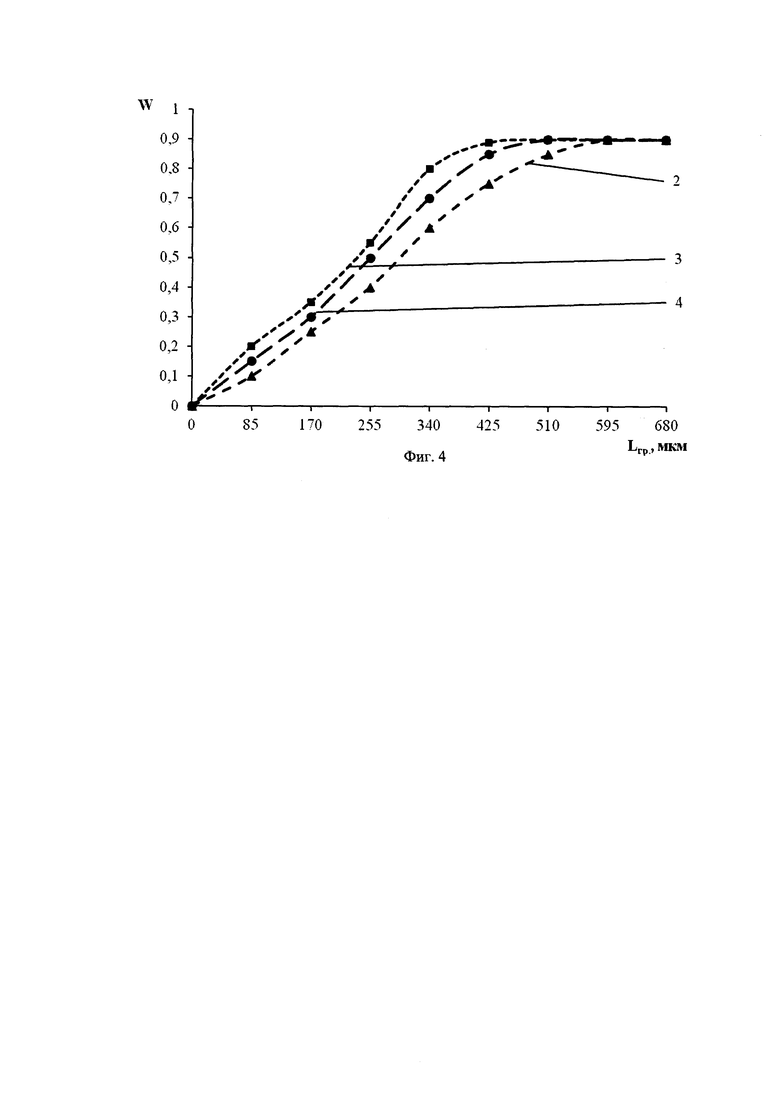

На втором этапе определялось минимально допустимое расстояние Lмин. доп. проведения испытаний от края образца. Испытания для каждого исследуемого сплава проводились согласно заявляемому способу, начиная от края образца к его центру, при определенной ранее оптимальной нагрузке на индентор Fopt и состояли из восьми серий по двадцать испытаний в каждой серии. Для каждой серии вычислялась доля симметрии в микрокартинах разрушения, W. Результаты испытаний представлены в таблице 2 и на фигуре 4 в виде графиков. На оси абсцисс показано расстояние от места проведения испытания до края образца, Lгp., мкм, на оси ординат - доля симметрии в микрокартинах разрушения в долях единицы, W, цифрой 2 показано изменение W от Lгр.,. для сплава 82К3ХСР, цифрой 3 - изменение W от Lгр. для сплава 84КХСР и цифрой 4 - для сплава 86КГСР.

Как видно из графиков на фигуре 4, с увеличением расстояния от границ образца Lгр. микрокартины его разрушения становятся более симметричными. На определенном расстоянии L ≈ Lмин. доп. симметричные элементы в микрокартинах достигают своего максимального значения Wmax. Дальнейшее удаление от границ образца не изменяло достигнутого максимума образования симметричных элементов картин.

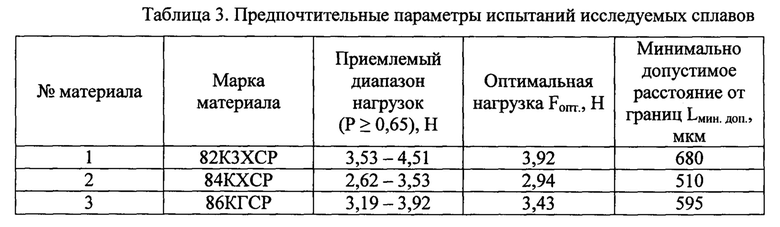

По результатам предварительных испытаний была составлена сводная таблица 3 для интерпретации полученных данных применительно к предлагаемому способу определения вязкости микроразрушения тонких аморфно-нанокристаллических пленок, на основании которой возможно с высокой вероятностью определить оптимальные параметры проведения индентирования образцов данных сплавов в основной серии испытаний.

Из приведенных в примере реализации данных видно, что результаты, полученные при использовании предлагаемого метода, позволяют достичь заявляемого технического результата, а признаки, характеризующие предлагаемый способ, необходимы и достаточны для его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ МИКРОРАЗРУШЕНИЯ ТОНКИХ ПЛЕНОК ИЗ МНОГОКОМПОНЕНТНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ (ВАРИАНТЫ) | 2014 |

|

RU2561788C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ ХАРАКТЕРИСТИК ПЛЕНОК МНОГОКОМПОНЕНТНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2012 |

|

RU2494039C1 |

| Способ определения охрупчивания материала | 2021 |

|

RU2767028C1 |

| Способ определения вязкости разрушения образца соединения на границе раздела покрытие-подложка | 1988 |

|

SU1620920A1 |

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| Способ определения средней твердости для неоднородных материалов | 2024 |

|

RU2836614C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МАТЕРИАЛА ТРУБОПРОВОДА | 2024 |

|

RU2838331C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 2019 |

|

RU2712776C1 |

Изобретение относится к области исследования и анализа пластических свойств тонких лент аморфных многокомпонентных металлических сплавов после их перехода из аморфного в аморфно-нанокристаллическое состояние в результате термической обработки. Сущность: проводят предварительную первую серию испытаний одного образца с различной нагрузкой, на основании которой определяют оптимальную величину усилия вдавливания индентора в образец, при которой вероятность появления характерной картины микроразрушения максимальна. Проводят предварительную вторую серию испытаний с оптимальной величиной нагрузки на другом образце для определения минимально допустимого расстояния проведения испытаний между точками индентирования и краем исследуемого образца, при котором проявляется характерная картина микроразрушения. Изготавливают серию основных образцов из тонкой аморфной металлической ленты, осуществляют образование в них аморфно-нанокристаллической структуры путем контролируемой термической обработки, размещение на подложках из металла и полимерного композитного материала, исследование вязкости микроразрушения путем вдавливания в образец индентора в виде пирамидки Виккерса с нагрузкой, скоростью и временем воздействия на образец, позволяющими спровоцировать появление группы трещин в виде системы вложенных квадратов, расчет вязкости микроразрушения на основании данных о средних расстояниях между двумя параллельными трещинами в группе трещин, образованных в образце после испытания. Технический результат: возможность произвести достоверный расчет коэффициента вязкости микроразрушения материалов на минимальном количестве образцов и соответственно, снизить затраты времени, материалов для исследования и повысить точность расчетов. 2 з.п. ф-лы, 4 ил., 3 табл.

1. Способ определения вязкости микроразрушения тонких аморфно-нанокристаллических пленок, включающий изготовление образцов из тонкой аморфной металлической ленты, образование в них аморфно-нанокристаллической структуры путем контролируемой термической обработки, размещение на подложках из металла и полимерного композитного материала, исследование вязкости микроразрушения путем вдавливания в образец индентора в виде пирамидки Виккерса с нагрузкой, скоростью и временем воздействия на образец, позволяющими спровоцировать появление группы трещин в виде системы вложенных квадратов, расчет вязкости микроразрушения на основании данных о средних расстояниях между двумя параллельными трещинами в группе трещин, образованных в образце после испытания, отличающийся тем, что перед проведением основной серии испытаний проводят первую серию дополнительных испытаний одного образца с различной нагрузкой, на основании которой определяют оптимальную величину усилия вдавливания индентора в образец, при которой вероятность появления характерной картины микроразрушения максимальна, после чего проводят вторую дополнительную серию испытаний с оптимальной величиной нагрузки на другом образце для определения минимально допустимого расстояния проведения испытаний между точками индентирования и краем исследуемого образца, при котором проявляется характерная картина микроразрушения.

2. Способ по п. 1, отличающийся тем, что количество испытаний в первой и второй дополнительных сериях составляет не менее 20 испытаний на каждый вариант прилагаемой нагрузки и на каждый вариант расстояния между точками индентирования и краем образца, при этом дополнительные серии испытаний прекращают после того, как выявлен диапазон величин усилия вдавливания индентора в образец, в котором вероятность образования характерной картины микроразрушения превышает 0,65 и содержащий оптимальную величину усилия вдавливания, и определено минимально допустимое расстояние между точками индентирования и краем исследуемого образца.

3. Способ по п. 1, отличающийся тем, что если при проведении испытаний в центральной части образца образующиеся трещины соприкасаются с трещинами, образованными в ходе предыдущего испытания, либо не образуют характерной картины микроразрушения, то расстояние между смежными точками индентирования увеличивают в полтора раза и испытание повторяют, а результаты предыдущего испытания не учитываются, причем увеличение расстояния между точками индентирования производят до тех пор, пока не проявится характерная картина микроразрушения.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ ХАРАКТЕРИСТИК ПЛЕНОК МНОГОКОМПОНЕНТНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2012 |

|

RU2494039C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ МИКРОРАЗРУШЕНИЯ ТОНКИХ ПЛЕНОК ИЗ МНОГОКОМПОНЕНТНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ (ВАРИАНТЫ) | 2014 |

|

RU2561788C1 |

| Висячий замок с кольцевой дужкой | 1927 |

|

SU8161A1 |

| US 3763697 A1, 09.10.1973. | |||

Авторы

Даты

2019-09-11—Публикация

2018-12-21—Подача