Изобретение относится к измерительной технике и может быть использовано для определения температуры вязко-хрупкого перехода металла технологических объектов в ходе эксплуатации.

Известен способ определения критической температуры хрупкости металлов и сплавов (патент РФ №2095783, опубл. 11.10.1997), заключающийся в том, что образец охлаждают, нагружают и определяют зависимость изменения механического параметра нагружения металлов и сплавов от температуры, отличающийся тем, что, с целью снижения трудоемкости и металлоемкости испытаний, вычисляют крутизну температурной зависимости твердости как тангенс угла наклона прямой  к оси температур, степень крутизны этой зависимости используют для определения критической температуры хрупкости.

к оси температур, степень крутизны этой зависимости используют для определения критической температуры хрупкости.

Недостатком способа является то, что для определения критической температуры хрупкости необходимо охлаждение стандартных образцов и проведение испытаний при широком температурном диапазоне, а также то, что в способе не учитывают совместное влияние скорости деформации и температуры на степень охрупчивания материала.

Известен способ определения температуры хрупкости стали (авторское свидетельство СССР №1249388, опубл. 07.08.1986), заключающийся в том, что при определении температуры хрупкости стали после эксплуатации стального изделия при повышенных температурах испытывают образцы стали в исходном состоянии на ударный изгиб, на изломе измеряют доли ямочной, транскристаллитной и межкристаллитной составляющих структуры, устанавливают зависимость их от температуры испытания и по ней определяют температуру хрупкости стали в исходном состоянии.

Недостатком способа является то, что для определения критической температуры хрупкости необходимо охлаждение стандартных образцов и проведение испытаний при широком температурном диапазоне, а также то, что в способе не учитывают совместное влияние скорости деформации и температуры на степень охрупчивания материала и требует остановки и вывода из эксплуатации объекта.

Известен способ определения температуры хрупкости твердых материалов (авторское свидетельство СССР №1508129, опубл. 15.09.1989), по которому образцы в виде пластин с односторонним боковым надрезом в среднем сечении образца динамически нагружают растяжением в зоне надреза при различных температурах, регистрируют длину образующейся в образце трещины, устанавливают зависимость длины трещины от температуры материала и определяют температуру хрупкости по резкому изменению указанной зависимости.

Недостатком способа является то, что для определения критической температуры хрупкости необходимо охлаждение стандартных образцов и проведение испытаний при широком температурном диапазоне, а также то, что способ не учитывает совместное влияние скорости деформации и температуры на степень охрупчивания материала и требует остановки и вывода из эксплуатации объекта. Кроме того, данный способ требует дополнительной подготовки берегов надреза выпуклой цилиндрической формы.

Известен способ оценки температуры вязко-хрупкого перехода металла (патент РФ №2719797, опубл. 23.04.2020), заключающийся в том, что образец, установленный на столе твердомера, подвергают индентированию при разных температурах с регистрацией сигнала акустической эмиссии, полученный сигнал акустической эмиссии подвергают обработке с выделением отдельных импульсов, определением их параметров и последующей их классификацией с использованием обученной искусственной нейронной сети, а за температуру вязко-хрупкого перехода принимают температуру, при которой количество импульсов, характеризующих хрупкий и вязкий механизмы разрушения, совпадают.

Недостатком способа является то, что для определения критической температуры хрупкости необходимо охлаждение стандартных образцов и проведение испытаний при широком температурном диапазоне.

Известен способ определения критической температуры хрупкости материала (Булычев С.И., Узинцев О.Е., Кравченков А.Н. Зависимость твердости материалов от скорости деформации при кинетическом индентировании // Заводская лаборатория. Диагностика материалов. - 2009. - Т. 75. - №12. - С. 45-49), принятый за прототип и заключающийся в том, что температуру хрупкости материала определяют по результатам кинетического индентирования с помощью выражения, связывающегозначения предела текучести стали при различных температурах, используя для расчета статические значения твердости и твердость при истинном напряжении разрыва, полученные из испытаний на царапание.

Недостатком способа является то, что для определения критической температуры хрупкости необходимо проводить дополнительные испытания на царапание и устанавливать связь между функциями истинных напряжений при царапании и истинных напряжений при вдавливании, зависящих от приращения деформирующего напряжения при увеличении скорости деформации, что ограничивает применимость способа.

Техническим результатом является определение критической температуры хрупкости конструкционных сталей.

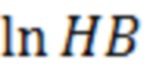

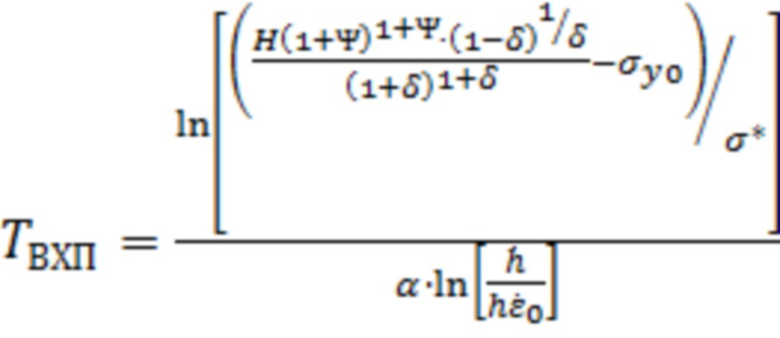

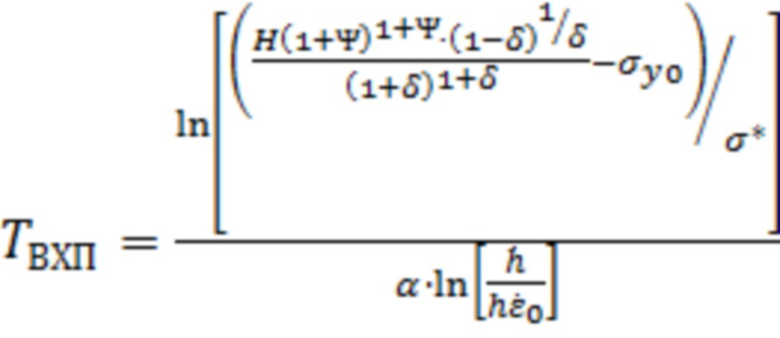

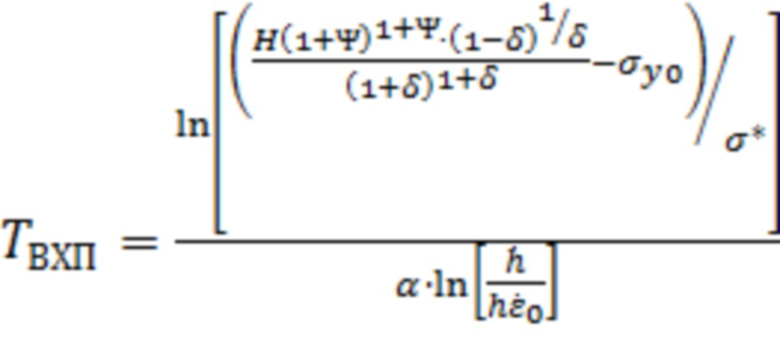

Технический результат достигается тем, что находят величину температуры вязко-хрупкого перехода по формуле, которая связывает величину твердости и параметр Зенера-Холломана:

, где (1)

, где (1)

- твердость стали, МПа;

- твердость стали, МПа;

- относительное сужение образца при испытании на растяжение;

- относительное сужение образца при испытании на растяжение;

- относительное удлинение образца при испытании на растяжение;

- относительное удлинение образца при испытании на растяжение;

- атермическая компонента предела текучести, в случае отсутствия данных принимается равным пределу текучести при максимально известной температуре, МПа;

- атермическая компонента предела текучести, в случае отсутствия данных принимается равным пределу текучести при максимально известной температуре, МПа;

- термически активируемая компонента предела текучести, МПа;

- термически активируемая компонента предела текучести, МПа;

- константа материала, зависящая от структуры;

- константа материала, зависящая от структуры;

- скорость вдавливания индентора, м/сек;

- скорость вдавливания индентора, м/сек;

- глубина проникновения индентора, м;

- глубина проникновения индентора, м;

- частотный показатель,

- частотный показатель,

значение термически активируемой компоненты предела текучести σ* и константы α определяют по кривым температурной зависимости предела текучести при различных скоростях деформации, которые перестраивают в осях, при этом образуют веер прямых, каждая из которых соответствует определенному значению предела текучести σy, который сходится в точке ε0, которая для большинства конструкционных сталей соответствует значению 108 1/сек, затем аппроксимируют полученные точки прямой, угол наклона которой соответствует значению константы α, а точка пересечения с осью ординат - значению натурального логарифма термически активируемой компоненты lnσ*, затем находят экспоненту от данного значения lnσ* и величину термически активируемой компоненты предела текучести σ*, если полученная критическая температура хрупкости равна или превышает температуру эксплуатации трубопровода, то данный трубопровод следует вывести из эксплуатации, может произойти неконтролируемое распространение трещин при резком повышении эксплуатационной нагрузки, если температура эксплуатации трубопровода выше температуры хрупкости, то у трубопровода есть запас по пластической деформации материала.

Способ поясняется следующими фигурами:

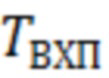

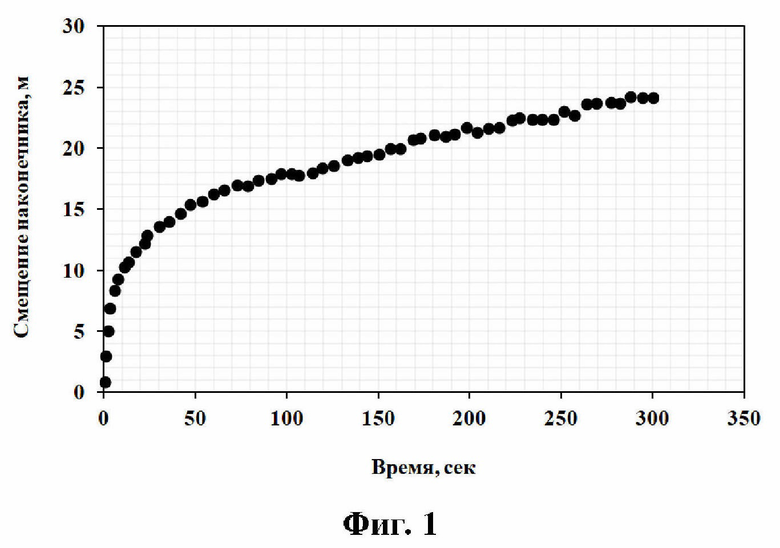

фиг. 1 - зависимость смещения головки индентора во время выдержки при максимальной нагрузке 50 мН для трубопроводной стали X70 при длительности испытания 300 сек.

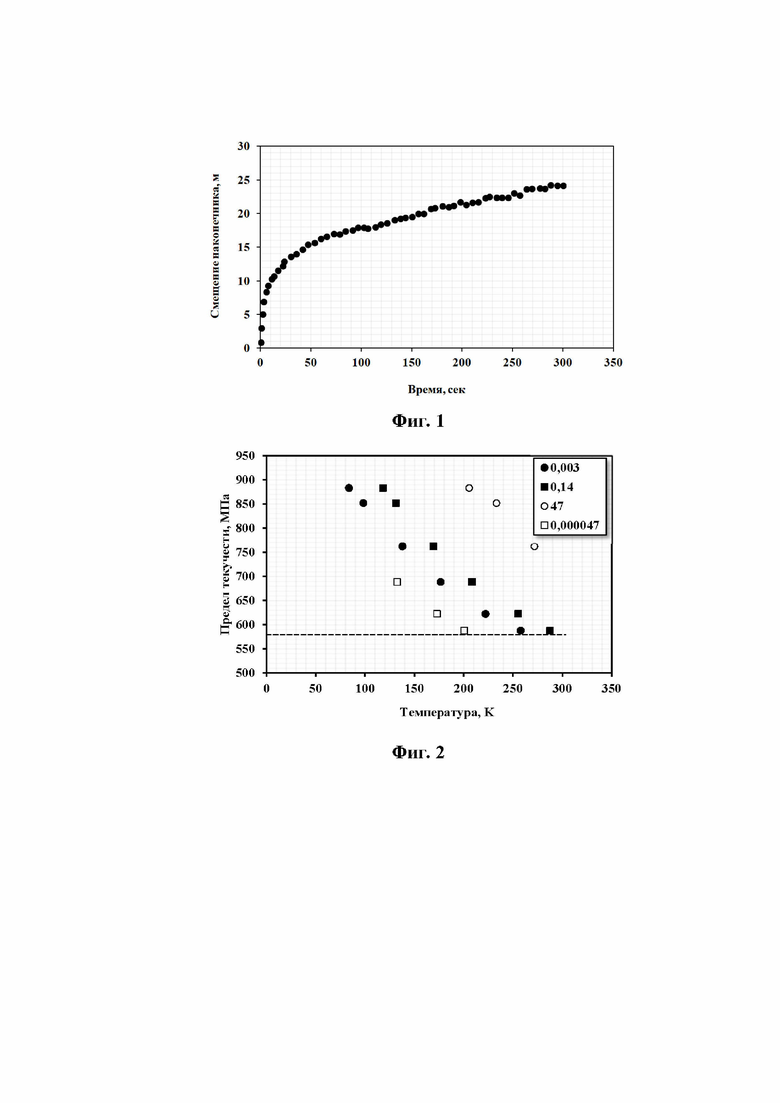

фиг. 2 - температурная зависимость предела текучести для стали A533 при четырех скоростях деформации.

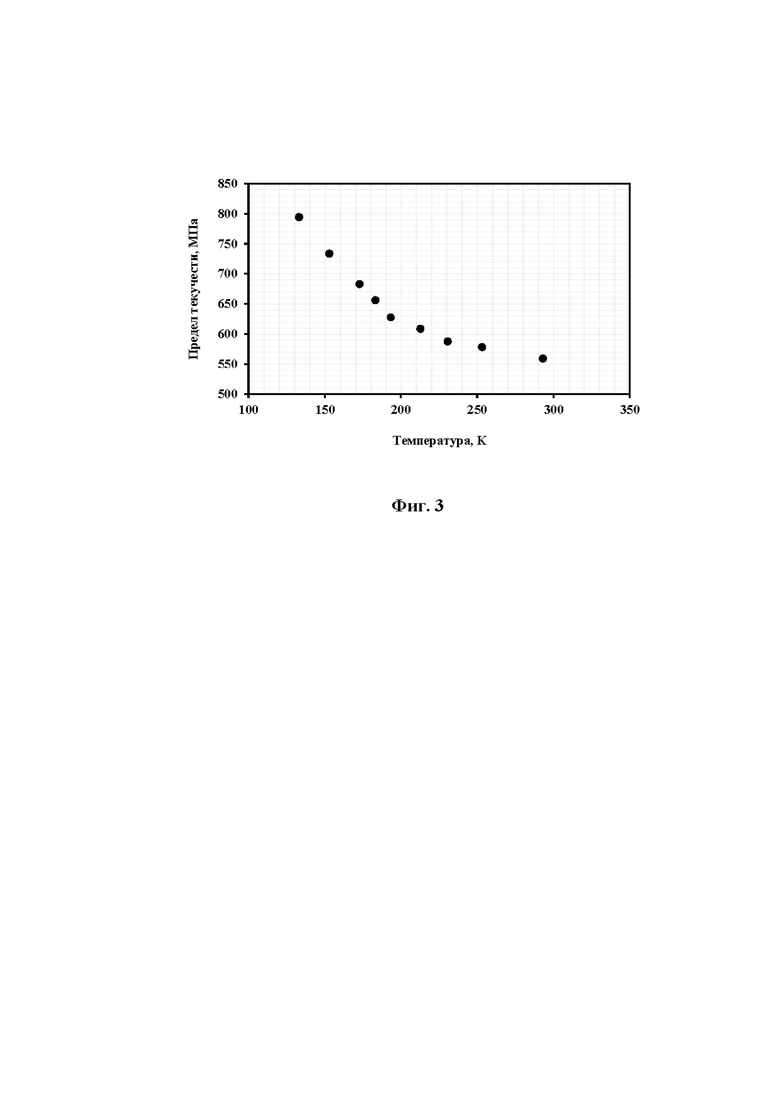

фиг. 3 - температурная зависимость предела текучести для стали X70 при скорости деформации 0,00278 1/сек.

Способ реализуется следующим образом. Поверхность трубопровода подготавливают путем полировки до требуемой степени шероховатости. Далее на поверхности трубопровода с помощью магнитного держателя или цепной системы закрепляют устройство для индентирования с алмазным наконечником, который может обладать различной геометрической формой в зависимости от способа индентирования, например по Виккерсу, по Бринелю, по Роквелу. Производят вдавливание наконечника в поверхность материала путем первоначальной загрузки с постоянной скоростью роста нагрузки и последующей выдержки при максимальной нагрузке. Время выдержки под нагрузкой должно быть одинаковым для всех нагружений. Испытания проводят при температуре окружающей среды. В процессе загрузки и выдержки регистрируют изменение глубины вдавливания индентора от времени и строят график в координатах временной зависимости глубины проникновения индентора  . По мере нагружения данные накапливаются на цифровых носителях, подключенных к индентору, соответствующее программное обеспечение которого записывает зависимость глубины вдавливания от времени.

. По мере нагружения данные накапливаются на цифровых носителях, подключенных к индентору, соответствующее программное обеспечение которого записывает зависимость глубины вдавливания от времени.

В конце испытания получают величину максимальной глубины вдавливания индентора и площадь полученного отпечатка, которая зависит от формы наконечника. Далее проводят деление максимальной нагрузки испытания на площадь отпечатка получают величину твердости материала  . Определяя отношения установившегося приращения глубины проникновения индентора к приращению времени вдавливания находят величину скорости проникновения индентора

. Определяя отношения установившегося приращения глубины проникновения индентора к приращению времени вдавливания находят величину скорости проникновения индентора  . После того, как было получено максимальное значение глубины проникновения индентора

. После того, как было получено максимальное значение глубины проникновения индентора  , поверхность трубопровода разгружают и испытание прекращают.

, поверхность трубопровода разгружают и испытание прекращают.

Далее находят величину температуры вязко-хрупкого перехода по формуле, которое величину твердости и параметр Зенера-Холломана:

(1)

(1)

- твердость стали, МПа;

- твердость стали, МПа;

- относительное сужение образца при испытании на растяжение;

- относительное сужение образца при испытании на растяжение;

- относительное удлинение образца при испытании на растяжение;

- относительное удлинение образца при испытании на растяжение;

- атермическая компонента предела текучести, в случае отсутствия данных принимается равным пределу текучести при максимально известной температуре, МПа;

- атермическая компонента предела текучести, в случае отсутствия данных принимается равным пределу текучести при максимально известной температуре, МПа;

- термически активируемая компонента предела текучести, МПа;

- термически активируемая компонента предела текучести, МПа;

- константа материала, зависящая от структуры;

- константа материала, зависящая от структуры;

- скорость вдавливания индентора, м/сек;

- скорость вдавливания индентора, м/сек;

- глубина проникновения индентора, м;

- глубина проникновения индентора, м;

- частотный показатель.

- частотный показатель.

Значения относительного сужения  и удлинения

и удлинения  образца в ходе испытания на растяжения получают из распространенных справочных данных или в ходе однократного статического растяжения стандартного образца данной стали. Атермическая компонента предела текучести

образца в ходе испытания на растяжения получают из распространенных справочных данных или в ходе однократного статического растяжения стандартного образца данной стали. Атермическая компонента предела текучести  принимается равной значению напряжений, соответствующих асимптоте кривой зависимости предела текучести от температуры.

принимается равной значению напряжений, соответствующих асимптоте кривой зависимости предела текучести от температуры.

В случае отсутствия кривой температурной зависимости предела текучести для данной стали  можно принять в первом грубом приближении его равным пределу текучести при комнатной температуре, значения которого можно найти в справочной литературе.

можно принять в первом грубом приближении его равным пределу текучести при комнатной температуре, значения которого можно найти в справочной литературе.

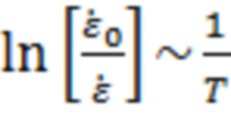

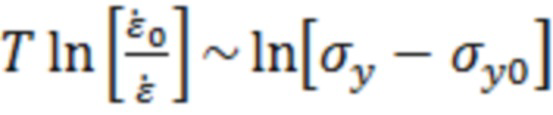

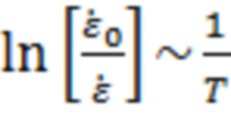

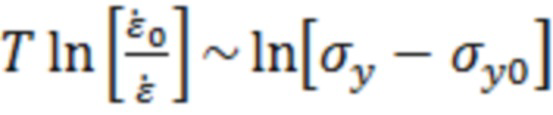

Значение термически активируемой компоненты предела текучести σ* и константы α определяют следующим образом. Используют кривые температурной зависимости предела текучести при различных скоростях деформации, которые перестраивают в осях

Образуется веер прямых, каждая из которых соответствует определенному значению предела текучести  . Данный веер сходится в точке

. Данный веер сходится в точке  , которая для большинства конструкционных сталей соответствует значению 108 1/сек.

, которая для большинства конструкционных сталей соответствует значению 108 1/сек.

Далее строят график в координатах

, где

, где

- предел текучести при каждой температуре испытаний,

- предел текучести при каждой температуре испытаний,

- скорость деформации во время испытания,

- скорость деформации во время испытания,

- температура испытания.

- температура испытания.

Аппроксимируем полученные точки прямой. Угол наклона такой прямой соответствует значению константы α, а точка пересечения с осью ординат - значению натурального логарифма термически активируемой компоненты предела текучести lnσ*. Находим экспоненту от данного значения lnσ* и находим величину термически активируемой компоненты предела текучести σ*.

Если полученная критическая температура хрупкости равна или превышает температуру эксплуатации трубопровода, то данный трубопровод следует вывести из эксплуатации, так как возможно стихийное, быстрое разрушение объекта в виду неконтролируемого распространения трещин при резком повышении эксплуатационной нагрузки. Если температура эксплуатации трубопровода выше температуры хрупкости, то у трубопровода есть запас по пластической деформации материала и выводить из эксплуатации трубопровод, при отсутствии других опасных повреждений, не требуется.

Способ поясняется следующими примерами.

Образец, вырезанный из стенки магистрального трубопровода во время капитального ремонта, подготовили для проведения испытания на ползучесть при наноиндентировании. Магистральный трубопровод выполнен из стали X70. Испытания проводились с использованием наноиндентора G200 при комнатной температуре 293 К. Наноиндентор с наконечником в виде алмазного индентора Берковича нагружали до достижения максимальной нагрузки равно 50 мН и выдерживали в течение 300 секунд. Процессы загрузки и разгрузки выполнялись со скоростью 1 мН/с. Для центрирования наконечника использовался встроенный микроскоп. Была получена кривая зависимости глубины проникновения индентора  от времени (фиг. 1) и значение твердости

от времени (фиг. 1) и значение твердости  , равное 3,1 ГПа. По данным фиг. 1 были рассчитаны скорость вдавливания индентора

, равное 3,1 ГПа. По данным фиг. 1 были рассчитаны скорость вдавливания индентора  и максимальная глубина проникновения

и максимальная глубина проникновения  , равные соответственно 3,14⋅10-11 м/с и 24,1⋅10-9.

, равные соответственно 3,14⋅10-11 м/с и 24,1⋅10-9.

Для определения параметра  использовали температурную зависимость предела текучести стали A533 при скоростях деформации 0,000047, 0,003, 0,14, 47 1/сек (фиг. 2), данные которой перестроили в координатах

использовали температурную зависимость предела текучести стали A533 при скоростях деформации 0,000047, 0,003, 0,14, 47 1/сек (фиг. 2), данные которой перестроили в координатах  . Из полученных прямых образовался веер, который сходился в точке

. Из полученных прямых образовался веер, который сходился в точке  . Значение

. Значение  было равно108 1/сек.

было равно108 1/сек.

Относительное сужение  и относительно удлинение

и относительно удлинение  образца при испытании на растяжение для стали X70 равны соответственно 0,63 и 0,18 соответственно. Температурная зависимость предела текучести для стали X70 показана на фиг. 3.

образца при испытании на растяжение для стали X70 равны соответственно 0,63 и 0,18 соответственно. Температурная зависимость предела текучести для стали X70 показана на фиг. 3.

Атермическая компонента предела текучести  по справочным данным

по справочным данным  . Значение термически активируемой компоненты предела текучести σ* и константы α получили путем перестройки данных фиг. 3 в координатах

. Значение термически активируемой компоненты предела текучести σ* и константы α получили путем перестройки данных фиг. 3 в координатах  . По результатам перестройки графиков получили: σ*=669,8 МПа и α=2,14⋅10-4.

. По результатам перестройки графиков получили: σ*=669,8 МПа и α=2,14⋅10-4.

После подстановки всех полученных параметров в уравнение (1) рассчитали температуру вязко-хрупкого перехода для стали X70, которая составила 145 К. По данным испытаний на ударную вязкость стали X70 нижний порог хладноломкости лежит в переделах от 148 К до 173 К, что говорит о возможности применения данного способа для оценки  .

.

Заявленные способ позволяет определить критическую температуру хрупкости материала трубопровода, без проведения серии стандартных испытаний при пониженных температурах и без необходимости вывода конструкции из эксплуатации благодаря данным, полученным в ходе испытания на вдавливание индентора в поверхность трубопровода при температуре окружающей среды и расчету параметра термически активированного процесса пластической деформации, учитывающего одновременное влияние скорости деформации и температуры на степень охрупчивания стали трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095783C1 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| Способ определения охрупчивания материала | 2021 |

|

RU2767028C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ МИКРОРАЗРУШЕНИЯ ТОНКИХ ПЛЕНОК ИЗ МНОГОКОМПОНЕНТНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ СПЛАВОВ (ВАРИАНТЫ) | 2014 |

|

RU2561788C1 |

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2234692C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2155329C1 |

Изобретение относится к измерительной технике и может быть использовано для определения температуры вязко-хрупкого перехода металла технологических объектов в ходе эксплуатации. Сущность: осуществляют испытания поверхности эксплуатирующегося трубопровода методом кинетического индентирования, расчет скорости вдавливания индентора и скорости пластической деформации под наконечником с помощью уравнения термически активируемой пластической деформации, использование температурной зависимости предела текучести, который приравнивается к истинному напряжению отрыва для расчета критической температуры хрупкости. Находят величину температуры вязко-хрупкого перехода по формуле, которая связывает величину твердости и параметр Зенера-Холломана. Если полученная критическая температура хрупкости равна или превышает температуру эксплуатации трубопровода, то данный трубопровод следует вывести из эксплуатации, может произойти неконтролируемое распространение трещин при резком повышении эксплуатационной нагрузки, если температура эксплуатации трубопровода выше температуры хрупкости, то у трубопровода есть запас по пластической деформации материала. Технический результат: возможность определения критической температуры хрупкости конструкционных сталей. 3 ил.

Способ определения критической температуры хрупкости материала трубопровода, включающий проведение испытаний поверхности эксплуатирующегося трубопровода методом кинетического индентирования, расчет скорости вдавливания индентора и скорости пластической деформации под наконечником с помощью уравнения термически активируемой пластической деформации, использование температурной зависимости предела текучести, который приравнивается к истинному напряжению отрыва для расчета критической температуры хрупкости, отличающийся тем, что находят величину температуры вязко-хрупкого перехода по формуле, которая связывает величину твердости и параметр Зенера-Холломана:

, где (1)

, где (1)

- твердость стали, МПа;

- твердость стали, МПа;

- относительное сужение образца при испытании на растяжение;

- относительное сужение образца при испытании на растяжение;

- относительное удлинение образца при испытании на растяжение;

- относительное удлинение образца при испытании на растяжение;

- атермическая компонента предела текучести, в случае отсутствия данных принимается равным пределу текучести при максимально известной температуре, МПа;

- атермическая компонента предела текучести, в случае отсутствия данных принимается равным пределу текучести при максимально известной температуре, МПа;

- термически активируемая компонента предела текучести, МПа;

- термически активируемая компонента предела текучести, МПа;

- константа материала, зависящая от структуры;

- константа материала, зависящая от структуры;

- скорость вдавливания индентора, м/сек;

- скорость вдавливания индентора, м/сек;

- глубина проникновения индентора, м;

- глубина проникновения индентора, м;

- частотный показатель,

- частотный показатель,

значение термически активируемой компоненты предела текучести σ* и константы α определяют по кривым температурной зависимости предела текучести при различных скоростях деформации, которые перестраивают в осях, при этом образуют веер прямых, каждая из которых соответствует определенному значению предела текучести σy, который сходится в точке ε0, которая для большинства конструкционных сталей соответствует значению 108 1/сек, затем аппроксимируют полученные точки прямой, угол наклона которой соответствует значению константы α, а точка пересечения с осью ординат - значению натурального логарифма термически активируемой компоненты lnσ*, затем находят экспоненту от данного значения lnσ* и величину термически активируемой компоненты предела текучести σ*, если полученная критическая температура хрупкости равна или превышает температуру эксплуатации трубопровода, то данный трубопровод следует вывести из эксплуатации, может произойти неконтролируемое распространение трещин при резком повышении эксплуатационной нагрузки, если температура эксплуатации трубопровода выше температуры хрупкости, то у трубопровода есть запас по пластической деформации материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095783C1 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2155329C1 |

| CN 204314162 U, 06.05.2015. | |||

Авторы

Даты

2025-04-14—Публикация

2024-07-19—Подача