Область техники

Данное техническое решение относится к области машиностроения и может быть использовано для оценки степени деформирования металлических объектов и исследования прочностных свойств твердых материалов путем приложения к ним механических усилий.

Предшествующий уровень техники

Для некоторых изделий, получаемых, например, прокаткой или вытяжкой (фольги, мембраны, сильфоны, упругие элементы) оценить степень деформации или установить характеристики прочности и пластичности в зонах переходов, резких изменений сечений экспериментальным путем не представляется возможным. Классическое измерение твердости (микротвердости) не дает ответа на вопрос степени деформации в этих зонах.

Известен способ, на который был получен патент РФ №2080581 «Способ определения прочностных характеристик металлов и их сплавов», МПК: G01N 3/48; приоритет 11.01.1993 г., опубликовано. 27.05.1997 г., авторы: Кубарев А.Е., Аннабердиев Л.Х. (RU).

Способ заключается в том, что внедряют индентор в испытуемый объект, измеряют глубину внедрения и определяют его прочностные характеристики, при этом измеряют максимальное значение скорости внедрения индентора, время достижения им максимальной глубины. Элементы процесса проникновения индентора в образец используются в качестве факторов для построения математической модели прочностных характеристик, например в виде уравнений регрессии.

Недостатком аналога является определение прочностных характеристик исследуемого объекта по глубине внедрения индентора, что для тонкостенных объектов, при глубине внедрения, соизмеримой с толщиной исследуемого объекта, может привести к несоответствию получаемых данных фактическим свойствам. Кроме того, отсутствие взаимосвязи степени деформации с физико-механическими свойствами материала приводит к невозможности прогнозирования предельной деформации, приводящей к разрушению материала. Использование данного решения не является универсальным.

В качестве прототипа был выбран патент РФ №2554306 «Способ оценки микромеханических характеристик локальных областей металлов»; МПК: G01N 3/44; приоритет 15.10.2013 г, опубликовано. 27.06.2015 г., авторы: Собко С.А., Брунеткина Е.В. (RU).

Подбирают образцы одной марки стали, термообработанные при разных режимах. Внедряют индентор в произвольную зону образца, пошагово увеличивают нагрузку в заданном интервале, прилагают нагрузку последовательно в одну фиксированную точку поверхности произвольной зоны, по зависимости нагрузки от глубины внедрения индентора определяют коэффициенты а и n формулы P=a⋅hn. Получают уравнения зависимости механических характеристик от коэффициентов а и n. Внедряют индентор в локальную зону образца таким же образом, как в произвольную зону, по зависимости нагрузки от глубины внедрения индентора определяют коэффициенты а и n, подставляют их в полученные уравнения и рассчитывают свойства материала в локальной зоне образца.

К недостаткам данного способа можно отнести применимость только к термоупрочняемым сталям, не предусматривающую возможность оценки свойств нетермоупрочняемых сплавов, в том числе цветных металлов. Кроме того существует необходимость предварительно выбрать достаточное количество вариантов (отжиг, нормализация, закалка, низкий, средний, высокий отпуск) и режимов термической обработки исследуемой стали для обеспечения широкого интервала степени ее упрочнения. Это приводит к большому количеству затратных подготовительных операций.

Также данный способ не устанавливает зависимость прочностных и пластических характеристик материала непосредственно от технологических режимов термического упрочнения.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка экспериментально-расчетного алгоритма определения комплекса механических свойств исследуемых деформированных объектов не только из сталей, но и из сплавов, а так же степени их деформации и запаса деформации до разрушения по результатам микромеханических испытаний с упрощением технологии обработки на этапе подготовки образцов.

Технический результат заключается в расширении области применения микромеханических испытаний для любого деформированного металлического исследуемого объекта, однотипность и упрощение подготовительных операций деформирования, возможность определения степени предельной деформации исследуемого объекта и прогнозирование запаса его деформации до разрушения.

Технический результат достигается тем, что в способе оценки механических характеристик деформированных металлических объектов, включающем выбор образца для исследования, растяжение, определение его механических характеристик, внедрение индентора в одну фиксированную точку поверхности образца, пошаговое увеличение нагрузки на индентор в заданном интервале, определение коэффициентов а и n формулы P=a⋅hn по зависимости нагрузки от глубины внедрения индентора, получение уравнения зависимости механических характеристик от коэффициентов а и n, внедрение индентора в исследуемый объект, по зависимости нагрузки от глубины внедрения индентора определение коэффициентов а и n, подстановку их в полученные уравнения и расчет свойств исследуемого объекта, согласно изобретению, выбирают заготовку из того же материала, что и исследуемый деформированный металлический объект, которую отжигают до равновесного состояния. Из заготовки изготавливают образцы для деформации, каждый из которых деформируют через заданный шаг деформации без промежуточных отжигов до установленного предела деформации. После каждого шага деформации из каждого образца для деформации изготавливают образец для растяжения, в который перед растяжением внедряют индентор. Определяют глубину внедрения индентора, по зависимости нагрузки от глубины внедрения определяют коэффициенты а и n. Испытывают растяжением образцы для растяжения и определяют их механические характеристики, строят зависимости степени деформации и механических характеристик от коэффициентов а и n и показателей их алгебраической связи. Внедряют индентор в поверхность шлифа деформированного исследуемого объекта, определяют глубину внедрения индентора. По зависимости нагрузки от глубины внедрения индентора в объект определяют коэффициенты а, n и показатели их алгебраической связи, по которым и по построенным ранее зависимостям для образцов определяют степень деформации и механические свойства деформированного исследуемого объекта.

Совокупность существенных признаков обеспечивает получение технического результата - расширение области применения микромеханических испытаний для любого деформированного металлического исследуемого объекта, однотипность и упрощение подготовительных операций деформирования, возможность определения фактической степени предельной деформации исследуемого объекта и прогнозирование запаса его деформации до разрушения.

Это позволяет решить задачу разработки экспериментально-расчетного алгоритма определения комплекса механических свойств исследуемых деформированных объектов не только из сталей, но и из сплавов, а также степень их деформации и запаса деформации до разрушения по данным микромеханических испытаний с упрощением технологии обработки на этапе подготовки образцов.

Глубину внедрения индентора возможно определяют по методу восстановленного отпечатка.

Для прогнозирования на основе расчетных зависимостей степени предельной деформации материала возможно деформируют образцы прокаткой за один или несколько переходов без промежуточных отжигов с заданным шагом деформации или вытяжкой за один или несколько переходов без промежуточных отжигов с заданной степенью деформации до появления трещин в образце и определяют степень предельной деформации материала образцов до появления трещин в образце.

Для разработки экспериментально-расчетного алгоритма определения степени деформирования, возможно, строят линейные зависимости степени деформации от коэффициентов а и n, полученные экспериментально-расчетным путем, или показателя их алгебраической связи.

Для прогнозирования запаса деформации исследуемого объекта до его разрушения по степени расчетной деформации образца и степени предельной деформации определяют запас степени деформации объекта до разрушения.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого способа. Это позволяет способу расширить свои функциональные возможности и обеспечить решение задачи разработки экспериментально-расчетного алгоритма определения степени деформирования и комплекса механических свойств металлических объектов по данным микромеханических испытаний.

Расширенная функция, обеспечиваемая известными и отличительными признаками, и получение неожиданного неочевидного результата от использования этих признаков в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Краткое описание фигур чертежа

На фиг. 1 показана зависимость нагрузки Р от глубины отпечатков h после индентирования образца для стали 12Х18Н10Т, деформированного на 50% с уравнением связи нагрузки Р и глубины восстановленного отпечатка h в виде формулы P=ahn, где а и n - расчетные коэффициенты.

На фиг. 2 показана зависимость нагрузки Р от глубины отпечатков h после индентирования образца из сплава меди (бронзы) БрБ2, деформированного на 50% с уравнением связи нагрузки Р и глубины восстановленного отпечатка h в виде формулы P=ahn, где а и n - расчетные коэффициенты.

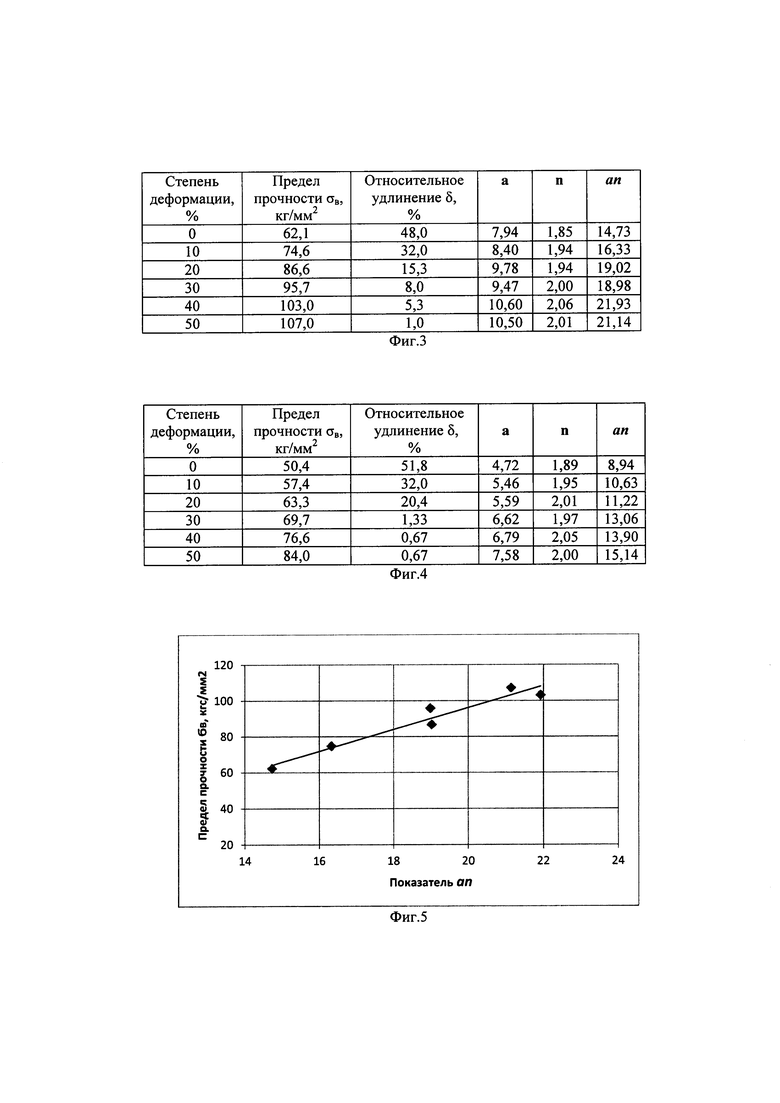

На фиг. 3 приведены экспериментальные данные по степени деформации и механическим свойствам деформированных (до 50% с шагом 10%) образцов из стали 12Х18Н10Т, а также расчетные коэффициенты а и n, полученные по результатам микромеханических испытаний образцов на каждом шаге деформирования, и произведения коэффициентов а и n в виде показателя an, который выбран для построения зависимостей механических свойств и степени деформации от an.

На фиг. 4 приведены экспериментальные данные по степени деформации и механическим свойствам деформированных (до 50% с шагом 10%) образцов из сплава меди - бронзы БрБ2, а также расчетные коэффициенты а и n, а также произведение коэффициентов а и n в виде показателя an.

На фиг. 5 показана графическая и расчетная линейная зависимость предела прочности σв стали 12Х18Н10Т от показателя an: σв=6,0937(an)-25,738 (при R2=0,9402), где R2 - величина достоверности аппроксимации линейной функцией, отражающая тесноту связи σв и показателя an. Точками показаны экспериментальные данные, а линиями - графические зависимости, аппроксимированные степенными и линейными функциями.

На фиг. 6 показана графическая и расчетная линейная зависимость предела прочности σв сплава меди - бронзы БрБ2 от показателя an: σв=6,0937(an)-25,738 (при R2=0,9402), где R2 - величина достоверности аппроксимации линейной функцией, отражающая тесноту связи σв и показателя an. Точками показаны экспериментальные данные, а линиями - графические зависимости, аппроксимированные степенными и линейными функциями.

На фиг. 7 показана графическая и расчетная линейная зависимость относительного удлинения δ стали 12Х18Н10Т от показателя an: δ=6,2847(an)+135,75 (при R2=0,9063). Точками показаны экспериментальные данные, а линиями - графические зависимости, аппроксимированные степенными и линейными функциями.

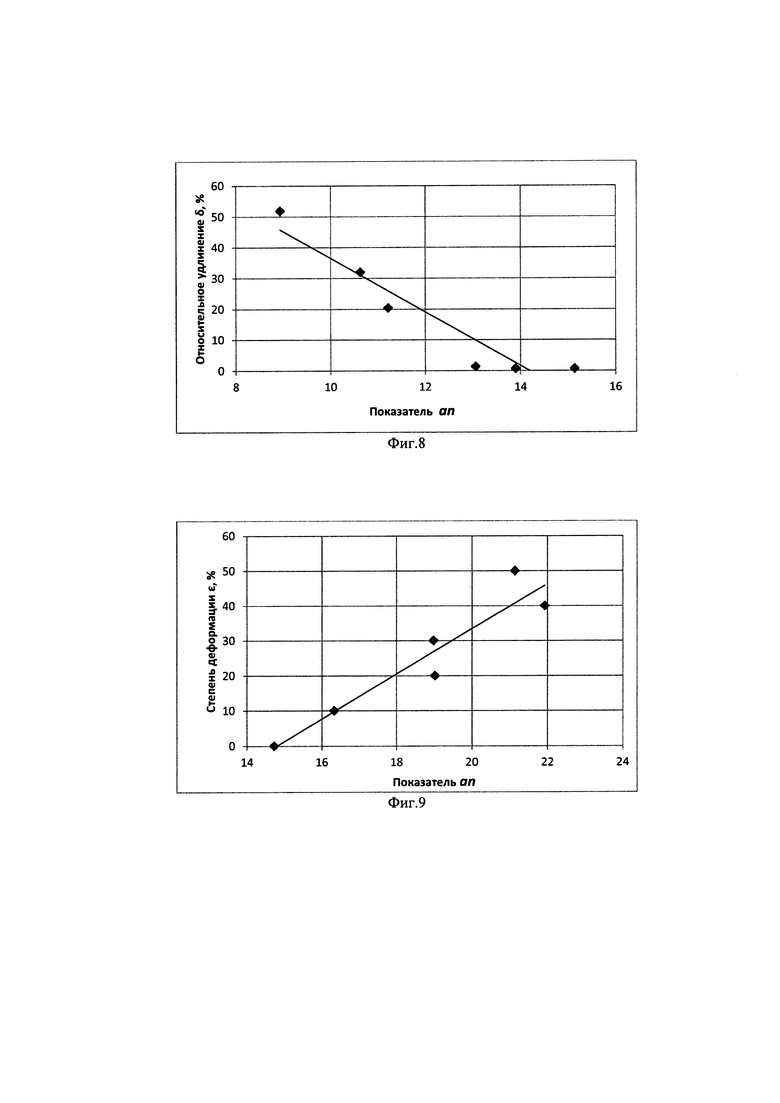

На фиг. 8 показана графическая и расчетная линейная зависимость относительного удлинения δ сплава меди - бронзы БрБ2 от показателя an: δ=6,2847(an)+135,75 (при R2=0,9063). Точками показаны экспериментальные данные, а линиями - графические зависимости, аппроксимированные степенными и линейными функциями.

На фиг. 9 показана графическая и расчетная линейная зависимость степени деформации ε стали 12Х18Н10Т от показателя an: ε=6,4344(an)-95,273 (при R2=0,897). Точками показаны экспериментальные данные, а линиями - графические зависимости, аппроксимированные степенными и линейными функциями.

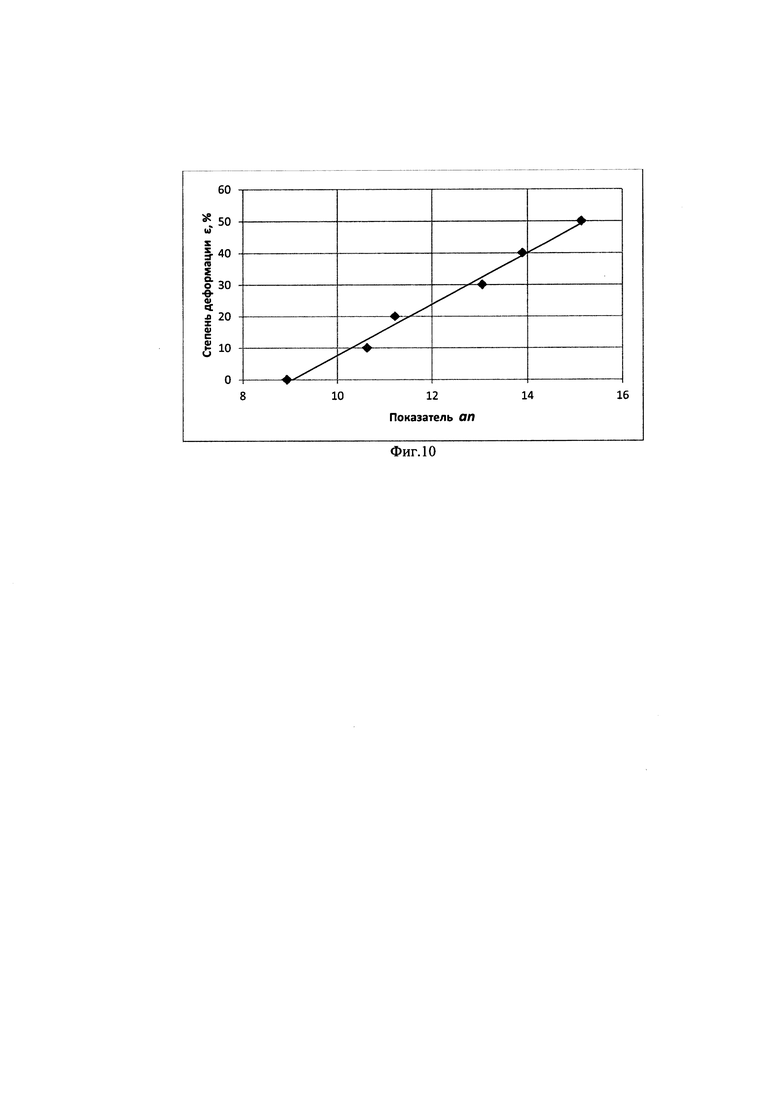

На фиг. 10 показана графическая и расчетная линейная зависимость степени деформации ε сплава меди - бронзы БрБ2 от показателя an: ε=6,4344(an)-95,273 (при R2=0,897). Точками показаны экспериментальные данные, а линиями - графические зависимости, аппроксимированные степенными и линейными функциями.

Варианты осуществления изобретения

Осуществление способа рассмотрим на задаче, когда требуется определить прочностные свойства и степень фактической деформации фольги из стали 12Х18Н10Т и фольги из сплава меди (бронзы) БрБ2. Для этого выбирают заготовку в виде листа - проката из того же материала, что и деформированный металлический объект. Заготовку переводят в равновесное состояние термической обработкой (отжигом). Из заготовки изготавливают одинаковые плоские образцы с заданной толщиной, шириной и длиной для деформации.

Таким образом, проявляется технический результат - в расширении области применения микромеханических испытаний для любого деформированного металлического исследуемого объекта.

Каждый из образцов деформируют через заданный шаг деформации 10% без промежуточных отжигов до установленного предела деформации, в данном примере - 50%. Под шагом деформации здесь понимают отношение между первоначальным размером образца и его размером после деформации, например, относительное изменение толщины, выраженное в процентах.

Сначала первый образец деформируют за один или несколько переходов без промежуточного отжига на один шаг деформации (10%), затем второй образец деформируют за один или несколько переходов без промежуточного отжига на 2 шага (20%) и так далее. Количество шагов деформации ограничено задачей исследователя, возможностями оборудования, предельной деформацией разрушения.

Таким образом, проявляется технический результат - однотипность и упрощение подготовительных операций деформирования.

После каждого шага деформации (или после всех деформаций) из каждого деформированного образца, в том числе из исходного, недеформированного плоского образца изготавливают образцы для растяжения. Это необходимо делать, потому что после деформации образцы имеют разную форму. Для дальнейших испытаний растяжением образцам придают одинаковую форму, а толщина каждого образца для испытаний определяется исходным состоянием или степенью деформации.

В каждый образец, в том числе исходный, недеформированный, перед растяжением внедряют индентор. При этом индентор внедряют в подготовленную, полированную часть образца, так называемый шлиф, на лопатке или в зоне захвата испытательной машины.

При микромеханических испытаниях образцов пошагово увеличивают нагрузку на индентор в заданном интервале нагрузок (в данном примере от 5 до 1000 гс). Глубину внедрения индентора определяют по методу восстановленного отпечатка. После каждого снятия нагрузки измеряют диагонали отпечатка и вычисляют его глубину, исходя из того, что глубина отпечатков по Виккерсу, с учетом углов алмазной пирамиды, в семь раз меньше его диагонали.

Нагрузку прикладывают последовательно в одну фиксированную точку поверхности произвольной зоны. По аналогичным измерениям в трех точках определяют средние величины глубины внедрения индентора при каждой нагрузке. Для каждого деформированного образца строят свою расчетно-экспериментальную зависимость. По зависимости нагрузки от глубины внедрения индентора определяют коэффициенты а и n:

P=a⋅hn,

где Р - нагрузка на индентор, h - глубина отпечатка.

На фиг. 1 показаны зависимости нагрузки от глубины отпечатков после индентирования образцов из стали 12Х18Н10Т, а на фиг. 2 - сплава меди (бронзы БрБ2) при степени деформации образца 50%.

Проводят испытания растяжением образцов после всех шагов деформации и определяют (выборочно) механические характеристики прочности и пластичности, включая: предел прочности, предел текучести, относительное удлинение, относительное сужение и т.д. На фиг. 3 приведены экспериментальные данные по степени деформации и механическим свойствам деформированных до 50% с шагом 10% образцов из стали 12Х18Н10Т, а на фиг. 4 - из бронзы БрБ2. Также приведены расчетные коэффициенты а и n, полученные по результатам микромеханических испытаний образцов на каждом шаге деформирования.

В данном примере для выявления тесноты связи (величины достоверности аппроксимации R2) механических свойств и степени деформации от коэффициентов а и ⋅n сначала строили модельные функции Y(x), где в качестве переменной х рассматривали отдельно а и n, произведение a⋅n; частное а/n или другого показателя в виде их алгебраической связи. С учетом максимальной величины достоверности аппроксимации R2 при построении линейных функций в данном примере из рассмотренных вариантов выбрано произведение a⋅n (показатель an).

Для построения модельных функций в данном примере выбраны наиболее значимые механические характеристики, полученные при растяжении предоставленных образцов, - предел прочности при растяжении σв и относительное удлинение δ.

Строят зависимости механических характеристик и степени деформации от показателя an, при этом применяют линейные зависимости.

Графические линейные зависимости предела прочности σв от показателя an и соответствующие расчетные данные показаны на фиг. 5 для стали 12Х18Н10Т, на фиг. 6 для бронзы БрБ2:

σв (сталь 12Х18Н10Т)=6,0937(an)-25,738, при R2=0,9402;

σв (бронза БрБ2)=5,3746(an)+1,6081, при R2=0,9873,

где R2 - величина достоверности аппроксимации линейной функцией, отражающая тесноту связи σв и показателя an.

На фиг. 7 для стали 12Х18Н10Т) и фиг. 8 для бронзы БрБ2 показаны графические и расчетные линейные зависимости относительного удлинения δ от показателя an:

δ (сталь 12Х18Н10Т)=-6,2847(an)+135,75, при R2=0,9063;

δ (бронза БрБ2)=-8,7163(an)+123,7, при R2=0,8994.

На фиг. 9 для стали 12Х18Н10Т и на фиг. 10 для бронзы БрБ2 показаны графические и расчетные линейные зависимости степени деформации ε от показателя an:

ε (сталь 12Х18Н10Т)=6,4344(an)-95,273, при R2=0,897;

ε (бронза БрБ2)=8,1053(an)-73,465, при R2=0,9877.

Таким образом установлены тесные корреляционные связи коэффициентов а и n эмпирических уравнений (в виде показателя an), полученных на основе микротвердометрии деформированных образцов из стали 12Х18Н10Т и сплава меди - бронзы БрБ2 разной прочности и пластичности, с механическими свойствами этих материалов.

Для определения степени деформации и механических свойств деформированного исследуемого объекта изготавливают шлиф интересующей зоны после вырезки этой зоны из объекта или подготовки поверхности самого объекта.

В данном примере объектом являлась нагартованная пластина малого размера (квадрат 20×20 мм толщиной 1 мм) из стали 12Х18Н10Т. После подготовки поверхности полировкой внедряют индентор в интервале нагрузок от 5 до 1000 гс, определяют глубину внедрения индентора для каждой нагрузки, строят уравнение связи нагрузки и глубины внедрения индентора по аналогии с фиг. 1. Определяют коэффициенты а и n и их произведение: а=10,038; n=1,971; an=19,785.

По полученным ранее аналитическим линейным зависимостям (фиг. 5, фиг. 7, фиг. 9) определяют механические свойства: предел прочности 94,8 кгс/мм2, относительное удлинение 11,4% и степень деформации (32%) деформированного исследуемого объекта.

Для определения запаса степени деформации исследуемого объекта до разрушения несколько подготовленных из заготовки стали 12Х18Н10Т плоских образцов деформируют прокаткой без промежуточного отжига до разрушения (до визуального появления трещин на поверхности образца) с определением степени предельной деформации. Сначала деформируют образец через установленный шаг деформации для определения, после какого шага деформации образовались первые трещины. Затем следующий образец деформируют до предыдущего шага и от этого шага деформируют с меньшим шагом (например, 5% или 1%) до шага, соответствующего разрушению образца и определяют, после какого дробного шага (или перехода в каждом шаге) образуются первые трещины и так далее. В данном примере степень предельной деформации составляет 87%. Для расчета запаса степени деформации исследуемого объекта из значения степени предельной деформации вычитают расчетную степень деформации исследуемого объекта (32%). Запас степени деформации исследуемого объекта до разрушения в данном примере составляет разность 87 и 32% или 55%.

Таким образом, проявляется технический результат - возможность определения степени предельной деформации исследуемого объекта и прогнозирование запаса его деформации до разрушения.

Это позволяет решить задачу определения комплекса механических свойств исследуемых деформированных объектов, а так же степени их деформации и запаса деформации до разрушения по данным микромеханических испытаний.

По другому варианту, при невозможности достичь разрушения с образованием трещин, степень предельной деформации определяют исходя из деформирующей мощности прокатного оборудования (или оборудования для вытяжки). В этом случае образец деформируют без промежуточного отжига за необходимое количество переходов до практически значимого прекращения деформации (усадки) и фиксируют эту предельную деформацию.

Для дальнейшего определения свойств объекта по измерению микротвердости используют линейные или нелинейные графические или расчетные зависимости предела прочности σв, относительного удлинения δ и степени деформирования ε от коэффициентов an.

Полученные линейные или нелинейные зависимости свойств и состояния материала от коэффициентов an могут быть проверены на вновь деформированном на любую степень деформации образце из того же материала. Для этого образец подвергают механическим и микромеханическим испытаниям с определением коэффициентов а и n, а также an. Если отклонение фактической деформации или определенных механических характеристик от рассчитанных, полученных при подстановке коэффициентов a⋅n в расчетную зависимость, не превышает установленного порога, то данная зависимость признается рабочей для данного материала.

Применение полученных зависимостей позволяет решать задачу количественной оценки механических свойств исследуемых деформированных зон металлических объектов: тонкостенных, малогабаритных, сложнопрофильных, а также степени их деформации и запаса деформации до разрушения по измерению микротвердости в рамках микромеханических испытаний.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не были обнаружены аналоги, характеризующиеся совокупностью признаков, тождественной всем существенным признакам данного изобретения. Это подтверждает, что заявленное изобретение соответствует требованию «новизна».

Промышленная применимость

Предложенное изобретение может найти применение в отраслях промышленности, где используются тонкостенные, малогабаритные и сложнопрофильные детали, полученные различными методами обработки металлов давлением. Для некоторых изделий, получаемых, например, прокаткой или вытяжкой (фольги, мембраны, сильфоны, упругие элементы) способ оценки механических характеристик деформированных объектов позволяет оценить степень деформации, а также возможность дополнительного деформирования (без отжига) до стадии разрушения или установить характеристики прочности и пластичности в локальных зонах, зонах переходов и резких изменений сечений экспериментальным путем. Способ может найти применение в приборостроении, машиностроении, металлургии специальных материалов. Способ может быть осуществлен на существующем на сегодняшний день оборудовании с применением существующих материалов, что подтверждает его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| Способ комплексной оценки неоднородности материала | 2024 |

|

RU2818994C1 |

| Способ определения прочностных свойств низкоуглеродистых сталей | 2018 |

|

RU2685458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ ТВЕРДЫХ ПОКРЫТИЙ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2020 |

|

RU2747709C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ БОЛЬШИХ ДЕФОРМАЦИЯХ И НЕОДНОРОДНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2006 |

|

RU2324162C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННОГО ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2646442C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2234692C1 |

Изобретение относится к области машиностроения и может быть использовано для оценки степени деформирования металлических объектов и исследования прочностных свойств твердых материалов путем приложения к ним механических усилий. Сущность: осуществляют внедрение индентора в одну фиксированную точку поверхности образца, пошаговое увеличение нагрузки на индентор в заданном интервале, определение коэффициентов а и n формулы P=a⋅hn по зависимости нагрузки от глубины внедрения индентора, получение уравнения зависимости механических характеристик от коэффициентов a и n. Выбирают заготовку из того же материала, что и исследуемый деформированный металлический объект, которую отжигают до равновесного состояния, из заготовки изготавливают образцы для деформации, каждый из которых деформируют через заданный шаг деформации без промежуточных отжигов до установленного предела деформации. После каждого шага деформации из каждого образца для деформации изготавливают образец для растяжения, в который перед растяжением внедряют индентор, определяют глубину внедрения индентора. По зависимости нагрузки от глубины внедрения определяют коэффициенты а и n. Испытывают растяжением образцы для растяжения и определяют их механические характеристики, и строят зависимости степени деформации и механических характеристик от коэффициентов а и n. Выбирают показатель алгебраической связи коэффициентов а и n по максимальной величине достоверности аппроксимации. Внедряют индентор в поверхность шлифа деформированного исследуемого объекта, определяют глубину внедрения индентора, по зависимости нагрузки от глубины внедрения индентора в объект определяют коэффициенты а, n и показатель их алгебраической связи, по которым и по построенным ранее зависимостям для образцов определяют степень деформации и механические свойства деформированного исследуемого объекта. Технический результат: расширение области применения микромеханических испытаний для любого деформированного металлического исследуемого объекта, однотипность и упрощение подготовительных операций деформирования, возможность определения степени предельной деформации исследуемого объекта и прогнозирование запаса его деформации до разрушения. 7 з.п. ф-лы, 10 ил.

1. Способ оценки механических характеристик деформированных металлических объектов, включающий выбор образца для исследования, растяжение, определение его механических характеристик, внедрение индентора в одну фиксированную точку поверхности образца, пошаговое увеличение нагрузки на индентор в заданном интервале, определение коэффициентов а и n формулы P=a⋅hn по зависимости нагрузки от глубины внедрения индентора, получение уравнения зависимости механических характеристик от коэффициентов a и n, внедрение индентора в исследуемый объект, по зависимости нагрузки от глубины внедрения индентора определение коэффициентов а и n, подстановку их в полученные уравнения и расчет свойств исследуемого объекта, отличающийся тем, что выбирают заготовку из того же материала, что и исследуемый деформированный металлический объект, которую отжигают до равновесного состояния, из заготовки изготавливают образцы для деформации, каждый из которых деформируют через заданный шаг деформации без промежуточных отжигов до установленного предела деформации, после каждого шага деформации из каждого образца для деформации изготавливают образец для растяжения, в который перед растяжением внедряют индентор, определяют глубину внедрения индентора, по зависимости нагрузки от глубины внедрения определяют коэффициенты а и n, испытывают растяжением образцы для растяжения и определяют их механические характеристики, строят зависимости степени деформации и механических характеристик от коэффициентов а и n, выбирают показатель алгебраической связи коэффициентов а и n по максимальной величине достоверности аппроксимации, внедряют индентор в поверхность шлифа деформированного исследуемого объекта, определяют глубину внедрения индентора, по зависимости нагрузки от глубины внедрения индентора в объект определяют коэффициенты а, n и показатель их алгебраической связи, по которым и по построенным ранее зависимостям для образцов определяют степень деформации и механические свойства деформированного исследуемого объекта.

2. Способ оценки по п. 1, отличающийся тем, что выбирают показатель алгебраической связи коэффициентов a и n виде произведения а и n.

3. Способ оценки по п. 1, отличающийся тем, что экспериментально-расчетные точки аппроксимируют линейным или нелинейным уравнением с максимальной величиной достоверности аппроксимации.

4. Способ оценки по п. 1, отличающийся тем, что определяют глубину внедрения индентора по методу восстановленного отпечатка.

5. Способ оценки по п. 1, отличающийся тем, что деформируют образцы прокаткой за один или несколько переходов без промежуточных отжигов с заданным шагом деформации до появления трещин в образце с определением степени предельной деформации материала образцов.

6. Способ оценки по п. 1, отличающийся тем, что деформируют образцы вытяжкой за один или несколько переходов без промежуточных отжигов с заданной степенью деформации до появления трещин в образце и определяют степень предельной деформации материала образцов.

7. Способ оценки по п. 1, отличающийся тем, что строят зависимости степени деформации от показателя алгебраической связи коэффициентов а и n.

8. Способ оценки по пп. 1, 5, 6, отличающийся тем, что по степени расчетной деформации образца и степени предельной деформации определяют запас степени деформации объекта до разрушения.

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ БОЛЬШИХ ДЕФОРМАЦИЯХ И НЕОДНОРОДНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2006 |

|

RU2324162C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И ИХ СПЛАВОВ | 1993 |

|

RU2080581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| US 5490416 A1, 13.02.1996. | |||

Авторы

Даты

2020-01-31—Публикация

2019-05-07—Подача