Изобретение относится к области материаловедения, а именно к разделу исследования прочностных свойств неоднородных материалов путем приложения к ним механических усилий. В частности, к методу определения средней твердости поверхности сплавов и может найти свое применение в машиностроении. Может быть использовано при проведении испытаний на твердость и аккредитации материалов.

Известен способ определения твердости путем внедрения в материал индентора в форме алмазной пирамидки (угол при вершине 136°) под действием заданной нагрузки с последующим измерением отпечатка [1].

Недостатком данного способа является неопределенность условий для выбора места измерения в случае сплавов, компоненты которого различаются кратно по твердости.

Известен способ определения твердости методом царапания [2], который заключается в воздействии конического наконечника на поверхность материала. Твердость определяют по ширине царапины.

Недостатком данного способа является разрушение поверхности исследуемого материала. Для неоднородных материалов ширина царапины будет изменяться, в случае наличия хрупкой компоненты, например, как в заэвтектических силуминах будет происходить выкрашивание кремния.

Известен способ определение твердости и параметров прочности материальной среды. В данном способе определяют для беспористой среды: угол внутреннего трения ϕ °=arccos[(D/2-So)/(D/2)] и удельное сопротивление C=(σт/2)(1+sin ϕ °)/cos ϕ °, для пористой дисперсной материальной среды: угол внутреннего трения ϕ и удельное сцепление определяют по закону Ш. Кулона-Мора τi=pitg ϕ °+C. Технический результат повышение точности определения твердости [3].

Недостатком данного метода в случае неоднородного материала является отсутствие регламента выбора места измерения.

Известен способ оценки микромеханических характеристик локальных областей металлов [4]. У серии образцов стали, термообработанных при разных режимах определяют твердость путем вдавливания индентора в произвольную зону образца, пошагово увеличивая нагрузку в заданном интервале. От глубины внедрения индентора определяют коэффициенты a и n формулы P=a⋅hn, получают уравнения зависимости механических характеристик от коэффициентов a и n, внедряют индентор в локальную зону образца таким же образом, как в произвольную зону, по зависимости нагрузки от глубины внедрения индентора определяют коэффициенты a1 и n1, подставляют их в полученные уравнения и рассчитывают свойства материала в локальной зоне образца. Это позволяет определить твердость неоднородных материалов, например сварных швов.

Недостатком данного способа является невозможность учесть наличие разных фаз, отличающихся значительно по твердости при постепенном вдавливании индентора, так под хрупкой фазой может залегать пластичная.

Прототипом изобретения выбран способ определения твердости с помощь внедрения под действием усилия индентора в образец, с проведением относительного перемещения, перпендикулярно направлению приложения усилия. Предварительно измерив размер рабочих частей индентора. Твердость определяют, как отношение смещающего усилия, с поправкой на трение, к площади поверхности рабочих частей индентора [5]. В ходе испытаний на твёрдость производят запись диаграммы «усилие - перемещение», твердость определяют как отношение смещающего усилия, преимущественно с учетом поправки на трение, к площади поверхности рабочих частей индентора. В частных случаях существует возможность измерения усилия трения, которая определяется как отношение разности смещающего усилия и усилия трения к площади поверхности рабочих частей индентора. В частном случае допускается использование инденторов в виде шара и цилиндра.

Недостатком данного способа является значительное поверхностное разрушение материала в процессе исследования, а также необходимость изменять конструкцию оборудования для измерения твердости.

Технической задачей изобретения является разработка более точного метода определения значения средней твердости поверхности неоднородного материала с значительными отличиями механических свойств его компонентов.

Для решения поставленной задачи предложен способ определения твердости для неоднородных материалов, включающий подготовку поверхности образцов исследуемого материала и определение его твердости.

Согласно предложенному решению поверхность образца материала предварительно шлифуют и полируют для удаления различных дефектов поверхности и достижения необходимой величины шероховатости, затем поверхность образца материала обезжиривают спиртом. После подготовки образца материала его просматривают, делают микрофотографии трех типичных мест при увеличении оптического микроскопа × 100 для определения величины зерна методом подсчета зерен [1]. Для некоторых материалов в случае затруднения определения границ зерен производят травление поверхности образцов материалов [2].

После этого проводят измерение твердости исследуемого материала. Измерение твердости проводят на твердомере, который имеет неподвижную станину, в нижней части которой установлен столик. Нагрузку для проведения испытания на твердость выбирают в зависимости от толщины исследуемого слоя металла, которая должна быть по крайней мере в 2,5 раза больше диагонали отпечатка. Когда толщина слоя неизвестна, то рекомендуется произвести серию испытаний под различными нагрузками и установить толщину экспериментально. Если значение твердости при возрастании нагрузки будет уменьшаться, необходимо применять меньшие нагрузки - до тех пор, пока все смежные нагрузки не дадут совпадающих или близких друг к другу результатов.

Затем определяют максимальное значение размера зерен всех структурных (фазовых) составляющих исследуемого материала, входящих в структуру исследуемого образца а1, а2, …, an, где 1, 2, …, n - условное обозначение составляющих сплава. После чего методом сравнения выбирается максимальный размер зерна amax из отобранных групп. В случае, когда при подготовке оптических изображений, на этапе определения максимального размера зерен, было проведено травление, то исследуемый образец повторно проходит подготовку поверхности. Шлифовка и полировка на алмазных пастах и суспензиях должна обеспечить шероховатость Ra не более 0,16 мкм. Поверхность исследуемого материала должна быть свободна от оксидов и посторонних загрязнений, для чего, после проведения шлифовально-полировальных работ, образцы должны быть вновь обезжирены спиртом и очищены.

Образец устанавливают на столике исследуемой поверхностью кверху, затем подводят к окуляру и проводят фокусировку на поверхности образца. На исследуемый образец материала прикладывается нагрузка для получения отпечатка на поверхности исследуемого образца материала. Время выдержки под нагрузкой составляет 10-15 секунд. После чего нагрузку снимают, проводят измерение диагоналей отпечатка на поверхности исследуемого образца и фиксируют результаты измерений [3-6].

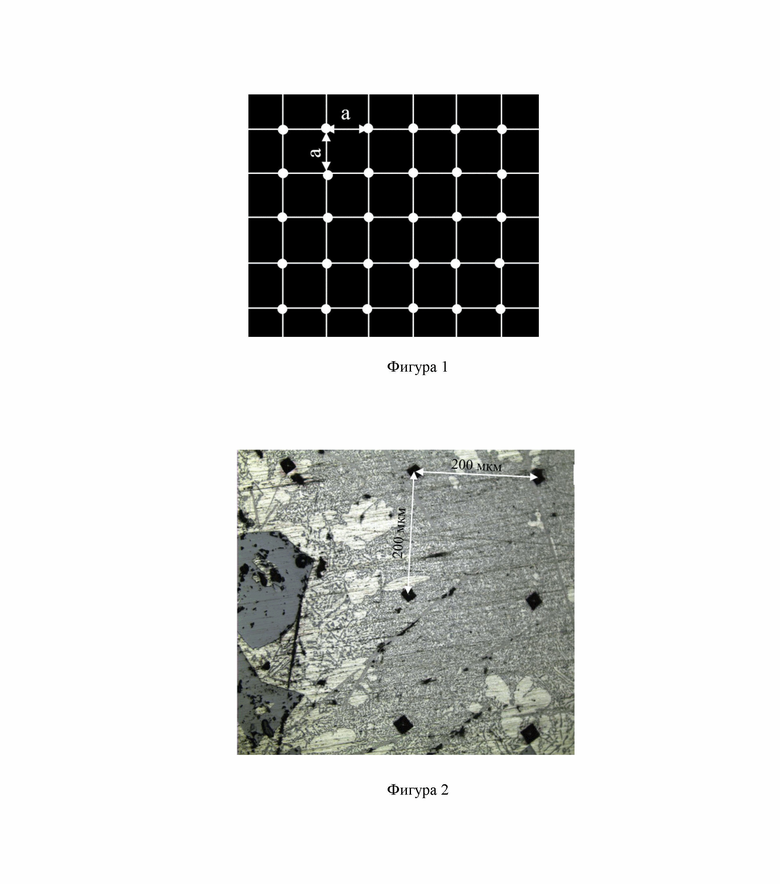

Последующие измерения производят в узлах ячеек, из которых сформирована сетка измерения. Расстояние между узлами элементарной ячейки составляет шаг, равный amax [3].

Количество измерений проводят не менее 100 для обеспечения точности измерения и снижения погрешности.

Определение твердости исследуемого материала проводят путем расчета и усреднения микротвердости отдельных зерен всех структурных (фазовых) составляющих поверхности образца по формулам:

где Р - нагрузка [г],

d - диагональ отпечатка [мкм].

Среднее значение:

где x - значение твердости,

n - количество измерений [7].

Медианное значение в случае четного количества измерений:

где х - значение твердости, n - количество измерений [7].

Пример реализации.

В качестве испытуемого материала был выбран силумин заэвтектического состава марки АК20 (Al-20 вес.% Si). Данный сплав относится к бинарным сплавам, компоненты которого значительно различаются по механическим характеристикам.

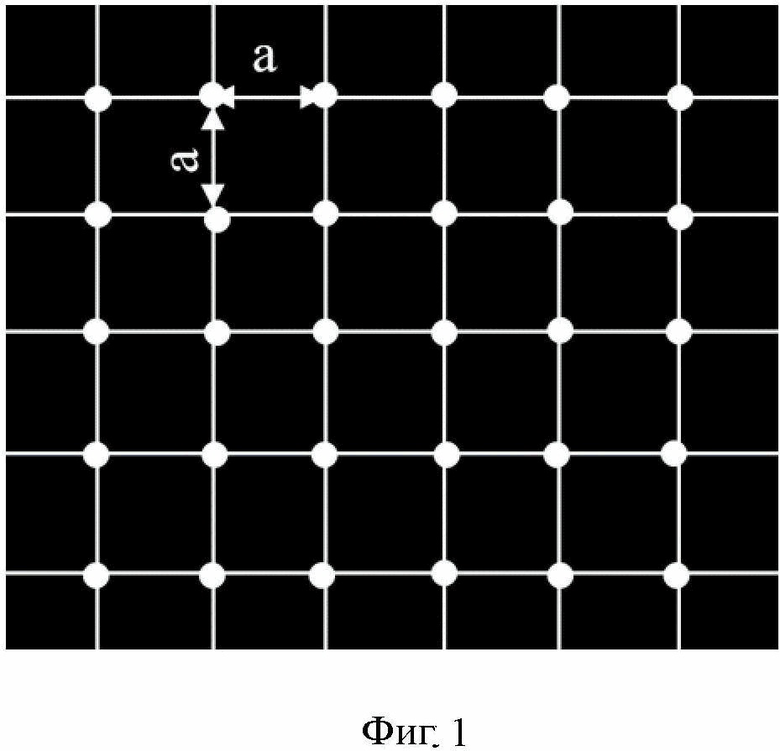

Исследуемый образец предварительно подвергали подготовке: шлифовально-полировальным работам и отчистке в техническом спирте в ультразвуковой ванне. При помощи оптического микроскопа были получены изображения поверхности при увеличении ×100 (Фиг. 1). Методом подсчета зерен определены максимальные размеры структурных составляющих для данного сплава. Максимальный размер зерна для эвтектики составил 25 мкм, для кристаллов первичного кремния - 200 мкм. Размер элементарной ячейки составил а = 200 мкм (Фиг. 2).

Затем на приборе ПМТ3 провели измерения микротвердости структурных составляющих исследуемого образца следующим образом: исследуемый образец фиксировали на предметном столике и подводили к окуляру, проводили фокусировку на поверхности образца, после чего прикладывали нагрузку 20 г. в течение 12 с. После снятия нагрузки проводили измерение длины диагонали отпечатка. Дальнейшие измерения проводили по сетке (Фиг. 2), стрелками указаны отпечатки индентора, в количестве 100 измерений. После этого провели расчет твердости исследуемого материала.

В результате определения твердости материала площадь исследуемой поверхности составила 2 × 2 мм. Из 100 измерений по данному методу 7 пришлось на кристаллы первичного кремния. Средняя арифметическая твердость образца, определенная методом сетки (Фиг. 1, Фиг. 2), составила 1616,1 МПа, что выше твердости эвтектики в 1,9 раза. Медианное значение составило 771,7 МПа.

Таким образом, предложенный способ для определения твёрдости неоднородных материалов методом сетки является простым, информативным, надежным, исключающим влияние человеческого фактора на выбор места проведения исследования и позволяет достоверно определить твердость поверхности неоднородного материала.

Источники информации

1. Гост 21073.2-75 Металлы цветные. Определение величины зерна методом подсчета зерен. 2013. - 1-3 с.

2. ГОСТ 5 6 3 9 - 8 2. Стали и сплавы. Методы выявления и определения величины зерна. ИМПК. Издательство стандартов. Москва 2003. - 21с.

3. ГОСТ 2999-75. Металлы и сплавы. Метод измерения твёрдости о Виккерсу. Государственный комитет СССР по стандартам Москва.-1987. - с 31.

4. ГОСТ 9012-59 МЕТАЛЛЫ. Метод измерения твердости по Бринеллю 2007. - Москва Стандартинформ 40с.

5. ГОСТ 9013-59 МЕТАЛЛЫ. Метод измерения твердости по Роккеллу 2007. - Москва Стандартинформ 9 с.

6. ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников. - Москва: Издательство стандартов, 1993. - 34 с.

7. Тюрин Ю.Н. и др. Теория вероятностей и статистика / Ю.Н. Тюрин, А.А. Макаров, И.Р. Высоцкий, И.В. Ященко. - М.: МЦНМО: АО «Московские учебники», 2004. - 256 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ ФАЗ В СТАЛИ | 2011 |

|

RU2467307C1 |

| Способ оценки склонности к коррозионному растрескиванию сплавов | 2024 |

|

RU2837990C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| Способ определения твердости композиционных гетерогенных материалов | 2019 |

|

RU2725902C1 |

| Способ комплексной оценки неоднородности материала | 2024 |

|

RU2818994C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1991 |

|

RU2032162C1 |

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| Способ определения вязкости разрушения материалов | 1986 |

|

SU1364956A1 |

| Способ определения твердости металлических материалов | 2021 |

|

RU2769646C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

Изобретение относится к области материаловедения, а именно к разделу исследования прочностных свойств неоднородных материалов путем приложения к ним механических усилий. Сущность: осуществляют подготовку поверхности образцов. Для определения твердости материала после анализа структуры его поверхности определяют максимальное значение размера зерен всех фазовых составляющих материала, входящих в структуру поверхности а1, а2, …, аn, где 1, 2, …, n - условное обозначение составляющих материала. Методом сравнения выбирают максимальный размер зерна аmax из отобранных групп а1, а2, , аn. После приложения нагрузки на поверхность материала и получения отпечатков формируют сетку, состоящую из элементарных ячеек, размер которых amax. Проводят измерения диагоналей отпечатков, фиксируют результаты измерений и производят расчет. Технический результат: возможность более точного определения значения средней твердости поверхности неоднородного материала с значительными отличиями механических свойств его компонентов. 2 ил.

Способ определения твердости для неоднородных материалов, включающий подготовку поверхности образцов и определение их твердости, отличающийся тем, что для определения твердости материала после анализа структуры его поверхности определяют максимальное значение размера зерен всех фазовых составляющих материала, входящих в структуру поверхности а1, а2, …, аn, где 1, 2, …, n - условное обозначение составляющих материала; затем методом сравнения выбирают максимальный размер зерна аmax из отобранных групп а1, а2, …, аn; после приложения нагрузки на поверхность материала и получения отпечатков формируют сетку, состоящую из элементарных ячеек, размер которых amax; после этого проводят измерения диагоналей отпечатков, фиксируют результаты измерений и производят расчет.

| Способ комплексной оценки неоднородности материала | 2024 |

|

RU2818994C1 |

| Способ определения зернистости твердых сплавов | 1990 |

|

SU1714438A1 |

| Способ неразрушающей оценки структурного состояния металла с использованием микроиндентирования | 2020 |

|

RU2724584C1 |

| JP 8193942 A, 30.07.1996. | |||

Авторы

Даты

2025-03-18—Публикация

2024-05-22—Подача