Изобретение относится к способам изготовления пластинчатых теплообменников для малоразмерных газотурбинных двигателей (МГТД) и установок (МГТУ) сложного цикла мощностью до 350 кВт.

Процесс изготовления теплообменников для МГТД и МГТУ предполагает соединение тонкостенных (толщиной менее 1 мм) и разнотолщинных пластин с образованием теплообменных элементов. Теплообменники применяются при рабочих температурах в МГТД и МГТУ до 1000°С и выше.

Известны способы изготовления пластинчатых теплообменников (RU 2659677, 2018, RU 2686134, 2019 и RU 2700213, 2019), согласно которым посредством штамповки из листовых заготовок формируют наружные и внутренние гофрированные пластины с периферийными кромками и отбортовками, пластины попарно соединяют по периферийным кромкам посредством аргонно-дуговой или роликовой сварки, или пайки, а образованные при этом теплообменные элементы соединяют между собой и помещают в корпус.

Наиболее близким аналогом заявленного изобретения является способ изготовления пластинчатого теплообменника (RU 2100733, 1997), характеризующийся тем, что посредством штамповки из листовых заготовок формируют идентичные пластины, включающие гофры, параллельно расположенные соответственно периферийные кромки и отбортовки, причем штамповку осуществляют с вытяжкой, при которой толщина пластины в гофрах уменьшается по сравнению с исходной толщиной пластины, после чего осуществляют сборку теплообменных элементов путем попарной фиксации и сварки периферийных кромок пластин между собой таким образом, что отбортовки образуют каналы для подвода и отвода теплоносителя, осуществляют сборку пакета теплообменника путем сварки между собой теплообменных элементов по отбортовкам, присоединяют к соответствующим каналам подводящие и отводящие патрубки и помещают пакет теплообменника в корпус.

Общим недостатком известных технических решений является то, что применение аргонно-дуговой сварки сопровождается высоким тепловыделением, что не позволяет осуществить соединение пластин толщиной менее 1 мм с обеспечением заданной геометрической формы теплообменного элемента, а применение роликовой сварки, которая выполняется внахлест, не обеспечивает достаточной герметичности сварного соединения. Использование процессов пайки не позволяет применять изготовленный теплообменник при рабочей температуре выше 500°С.

В то же время, использование сварки в известных способах затрудняется тем, что при изготовлении пластин посредством штамповки наблюдается возникновение деформации поверхностей, по которым осуществляется соединение пластин, что уменьшает возможность получения сварного соединения с заданными прочностными свойствами.

Техническая проблема, на решение которой направлено заявленное изобретение, заключается в повышении качества изготовления теплообменника за счет уменьшения деформаций.

Технический результат, достигаемый при осуществлении заявленного изобретения, заключается в повышении точности геометрических размеров теплообменных элементов за счет уменьшения деформаций в процессе изготовления теплообменника.

Технический результат достигается за счет того, что в способе изготовления пластинчатого теплообменника для малоразмерных газотурбинных двигателей и установок сложного цикла посредством штамповки из листовых заготовок формируют идентичные пластины, включающие гофры, параллельно расположенные соответственно периферийные кромки и отбортовки, причем штамповку осуществляют с вытяжкой, при которой толщина пластины в гофрах уменьшается по сравнению с исходной толщиной пластины, после чего осуществляют сборку теплообменных элементов путем попарной фиксации и сварки периферийных кромок пластин между собой таким образом, что отбортовки образуют канал для подвода и канал для отвода теплоносителя, осуществляют сборку пакета теплообменника путем сварки между собой теплообменных элементов по отбортовкам, присоединяют к соответствующим каналам подводящие и отводящие патрубки и помещают пакет теплообменника в корпус, при изготовлении пластин теплообменника ширину периферийных кромок выбирают с учетом деформации периферийных кромок при штамповке, после штамповки дополнительно выполняют правку отбортовок и обрезают периферийные кромки до ширины, составляющей от 1,5 до 5,0 толщины периферийных кромок, сваривают периферийные кромки пластин и отбортовки теплообменных элементов между собой встык лазерной сваркой, причем перед сваркой теплообменных элементов в каналах для подвода и отвода теплоносителя устанавливают фиксирующие вставки, которые удаляют по окончании сварки.

Существенность отличительных признаков способа изготовления пластинчатого теплообменника для малоразмерных газотурбинных двигателей и установок сложного цикла подтверждается тем, что только совокупность всех действий и операций, составляющих изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, а именно:

- выбор ширины периферийных кромок при изготовлении пластин теплообменника с учетом деформации периферийных кромок при штамповке, дополнительное выполнение правки отбортовок после штамповки и обрезка периферийных кромок до ширины, составляющей от 1,5 до 5,0 толщины периферийных кромок, обеспечивает повышение качества кромок и отбортовок за счет снижения деформационных дефектов в процессе изготовления пластин;

- соединение периферийных кромок пластин и теплообменных элементов между собой встык лазерной сваркой, а также установка перед сваркой теплообменных элементов в каналах для подвода и отвода теплоносителя фиксирующих вставок, которые удаляют по окончании сварки, обеспечивает повышение качества изделия за счет уменьшения зон термического влияния при сварке пластин и теплообменных элементов и снижения уровня температурных деформаций.

Настоящее изобретение поясняется следующим подробным описанием способа изготовления пластинчатого теплообменника для малоразмерных газотурбинных двигателей и установок сложного цикла со ссылками на фигуры 1-6, где:

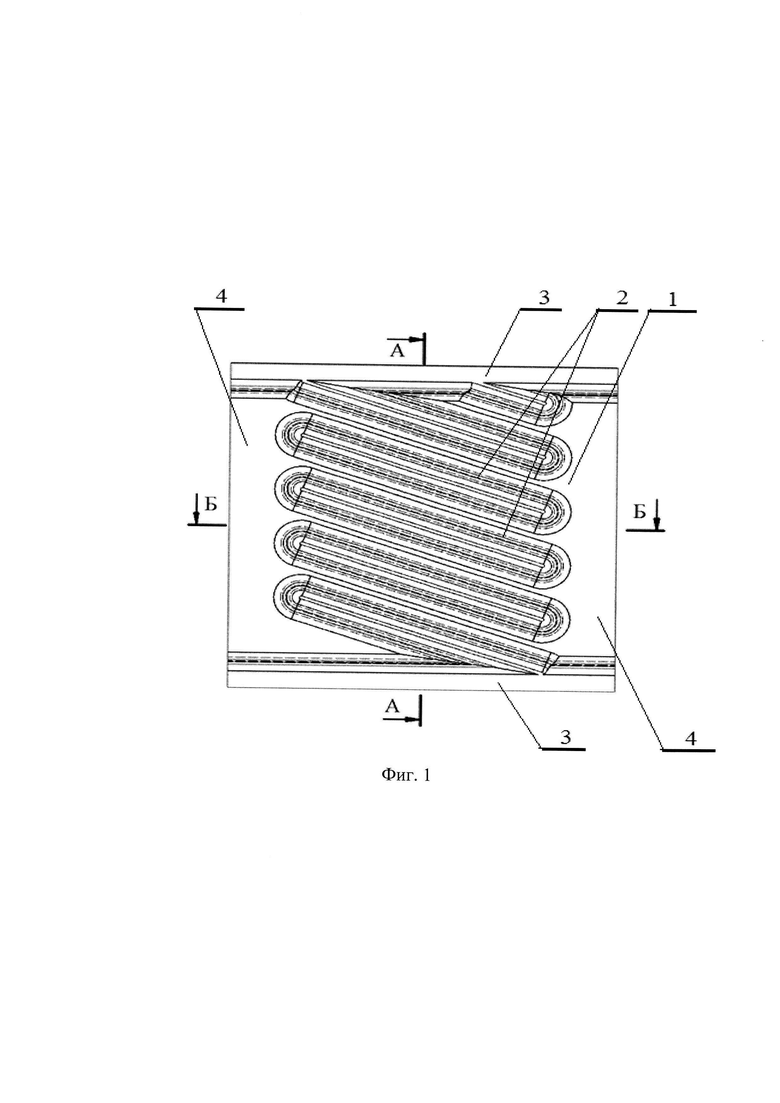

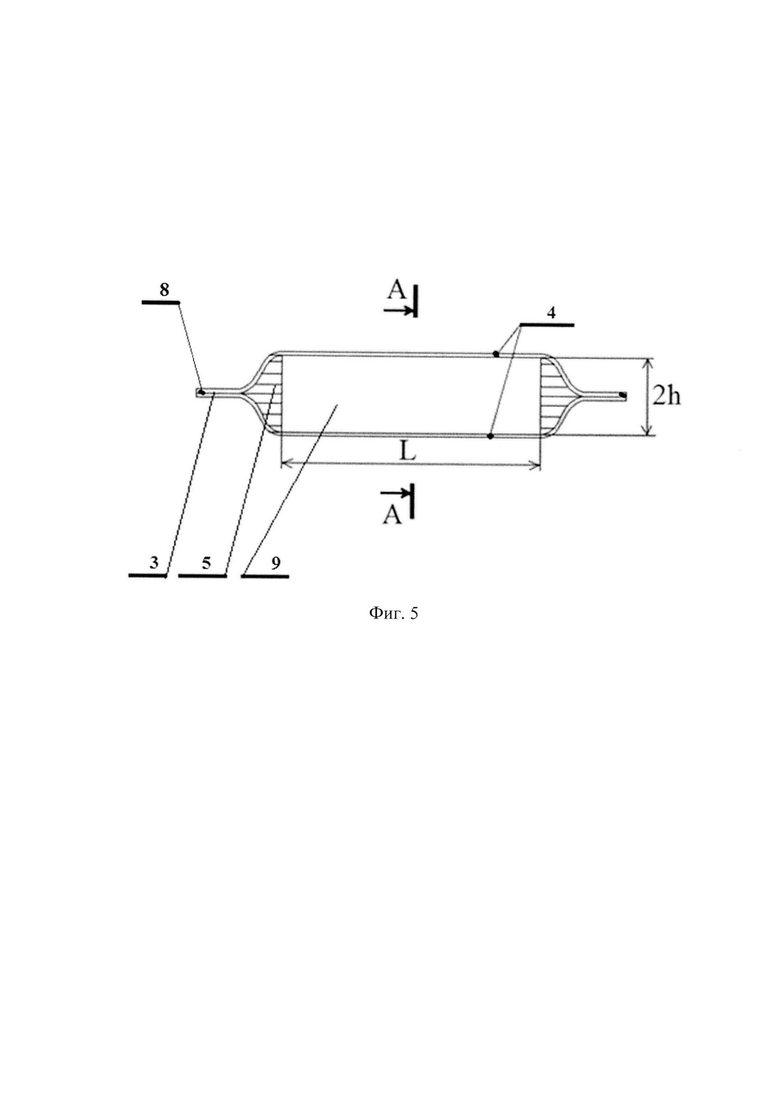

на фиг. 1 изображена штампованная пластина теплообменника;

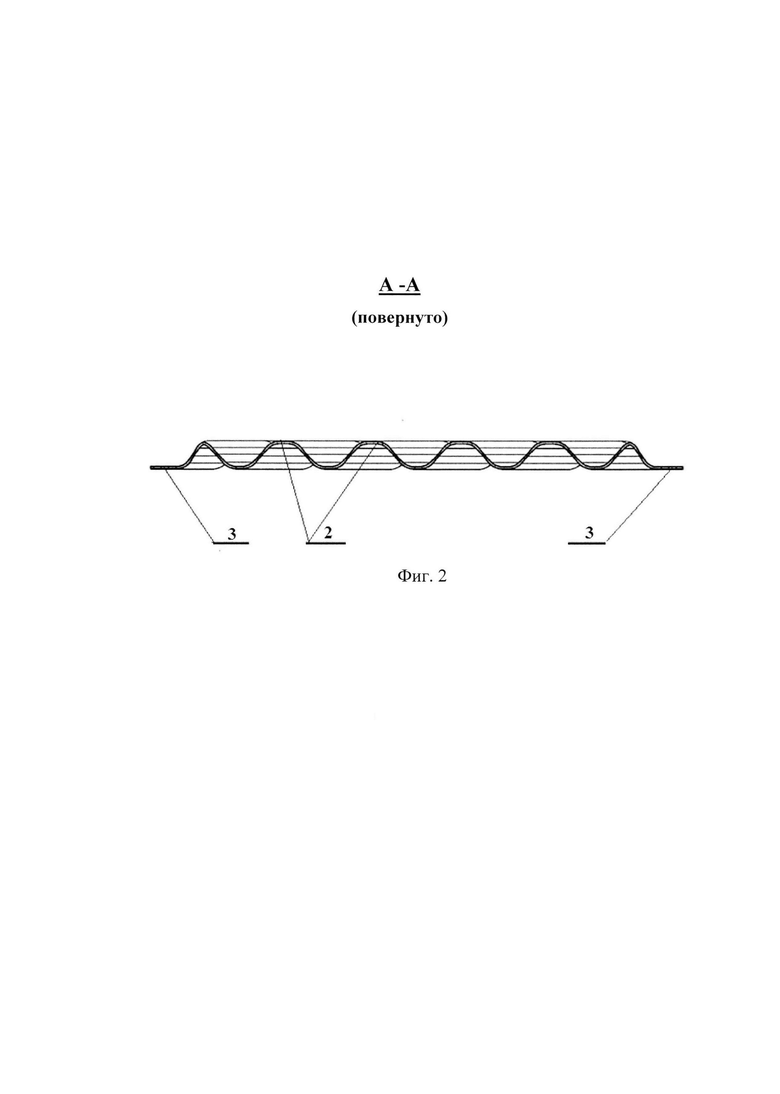

на фиг. 2 изображено сечение А-А на фиг. 1;

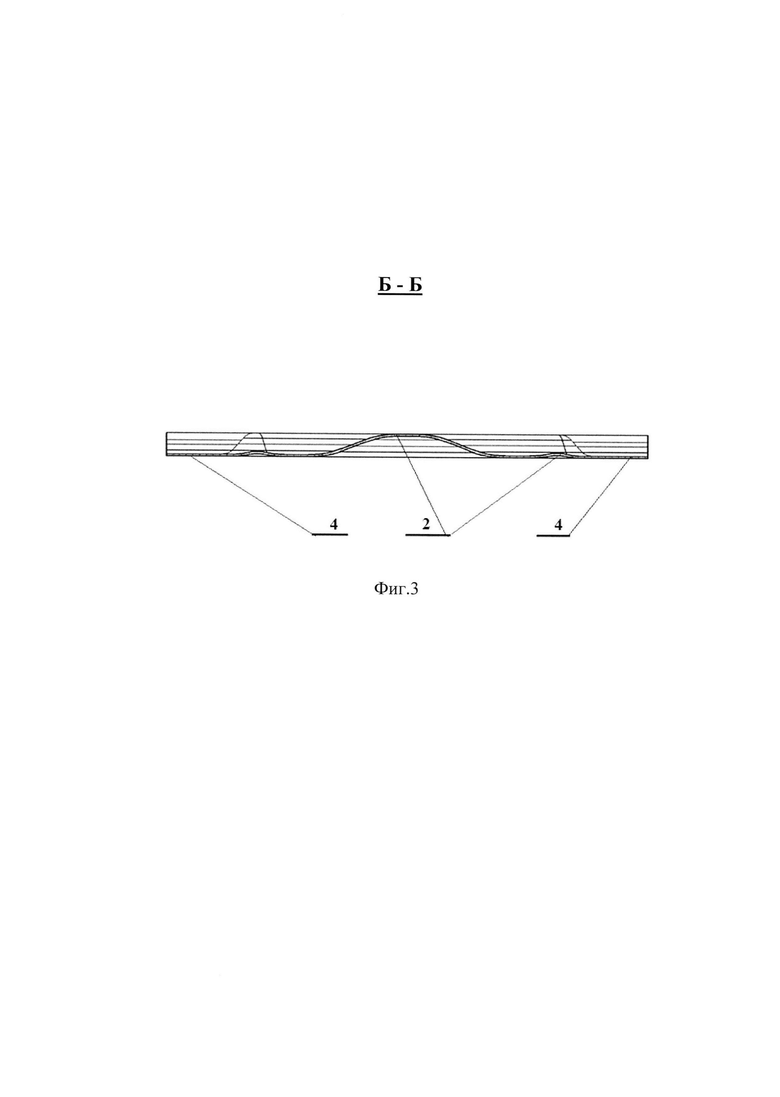

на фиг. 3 изображено сечение Б-Б на фиг. 1;

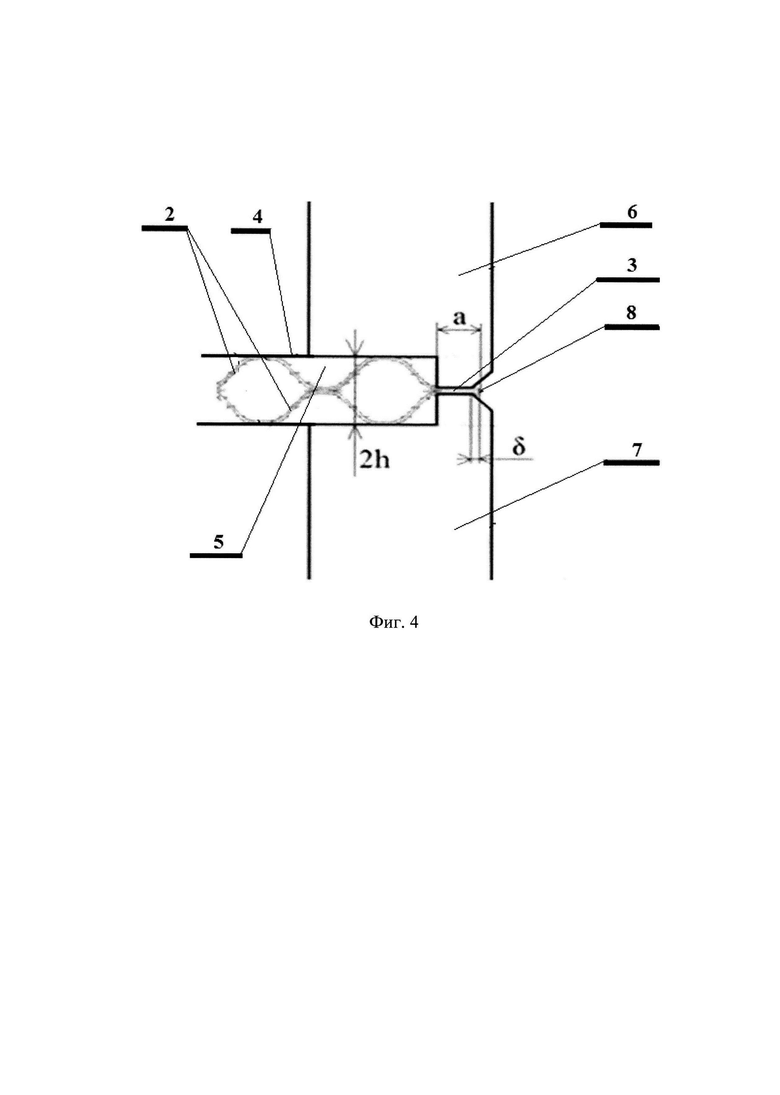

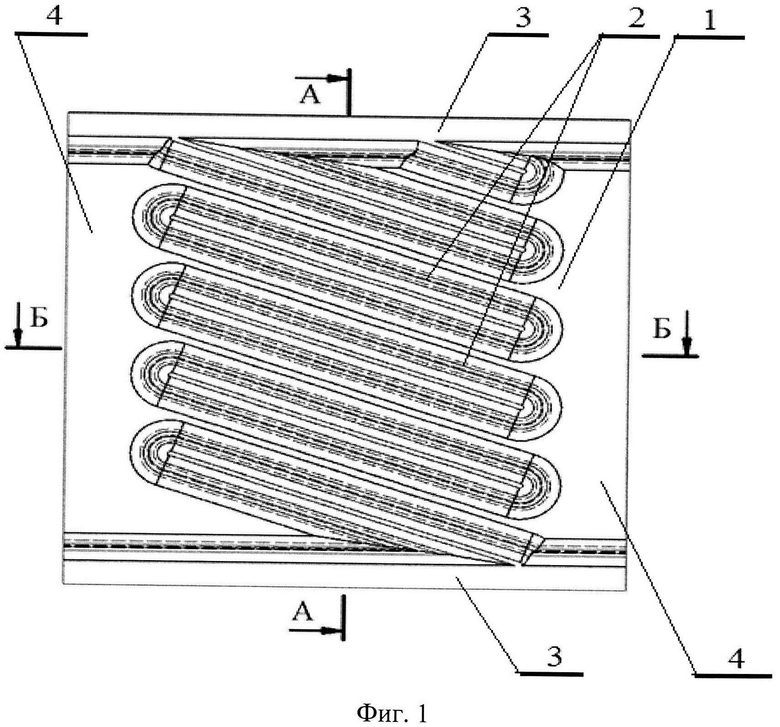

на фиг. 4 изображена схема размещения теплообменного элемента в позиционирующем сварочном приспособлении;

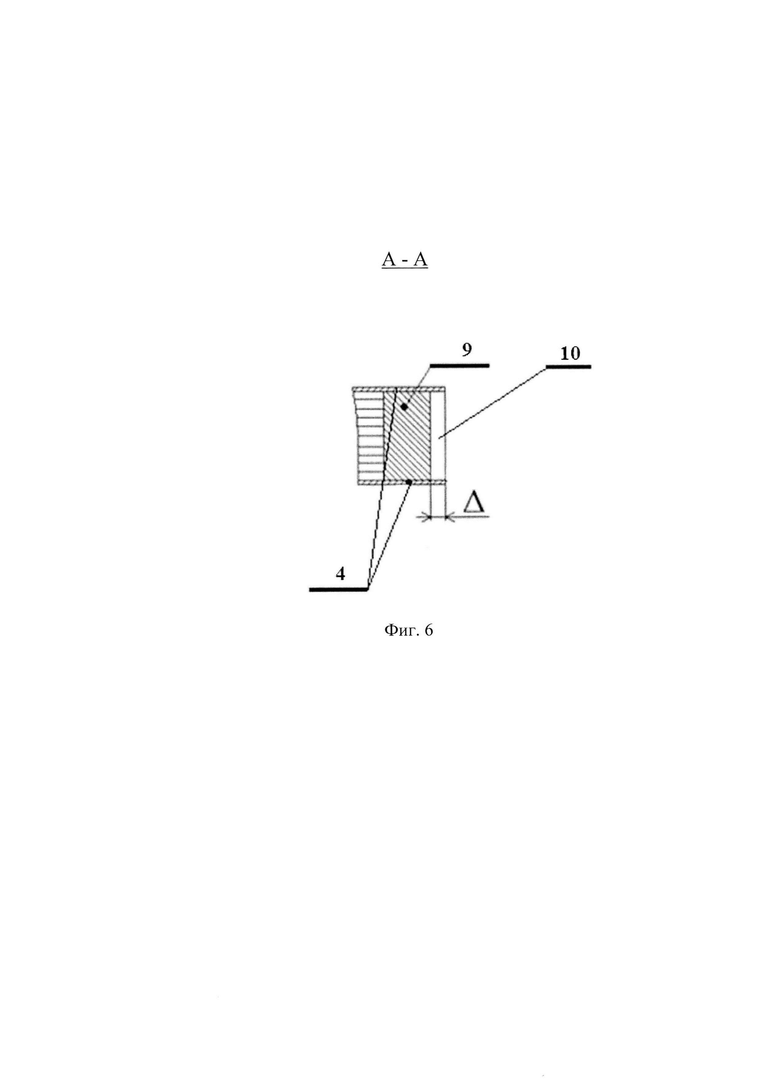

на фиг. 5 изображена схема размещения фиксирующих вставок в теплообменном элементе;

на фиг. 6 изображено сечение А-А на фиг. 5;

1 - пластина;

2 - гофры;

3 - периферийные кромки пластины;

4 - отбортовки;

5 - канал для подвода и отвода теплоносителя;

6, 7 - соответственно верхний и нижний прижимы позиционирующего сварочного приспособления;

8 - сварной шов;

9 - фиксирующая вставка;

10 - зазор между фиксирующей вставкой 9 и отбортовками 4.

Способ осуществляется следующим образом.

Посредством штамповки из листовых заготовок формируют идентичные пластины 1, включающие гофры 2 (фиг. 1,) параллельно расположенные соответственно периферийные кромки 3 (фиг. 2) и отбортовки 4 (фиг. 3). Штамповку осуществляют с вытяжкой, при которой толщина пластины 1 в гофрах 2 уменьшается по сравнению с исходной толщиной пластины 1. Листовые заготовки выполнены, в частности, из жаропрочной стали 20Х23Н18, что позволяет изготовить теплообменник со степенью регенерации до 70%, причем процесс вытяжки может осуществляться за несколько переходов с глубиной гофров 2 до 2 мм. В процессе штамповки возникают деформации в виде волнообразных дефектов периферийных кромок 3 пластин 1, приводящие к отклонению пластины 1 от плоскостности и соответственно к изменению габаритных размеров пластины 1 на расстоянии до 2-2,5 мм от ее края, причем с увеличением глубины вытяжки степень деформации может увеличиваться. Согласно заявленному способу, при изготовлении пластин 1 теплообменника ширину периферийных кромок 3 выбирают с учетом их деформации при штамповке. В зависимости от толщины пластины 1 и количества переходов при вытяжке деформации, возникающие на расстоянии 2-2,5 мм от края пластин 1, приводят к тому, что размеры заготовок пластин 1 требуется увеличить до 3 мм по длине и ширине с каждой стороны. После штамповки дополнительно выполняют правку отбортовок 4 и обрезают периферийные кромки 3 до ширины, составляющей от 1,5 до 5,0 толщины периферийных кромок 3. Например, при использовании листовых заготовок толщиной в диапазоне от 0,1 до 0,5 мм, ширина периферийных кромок 3 после обрезки составляет от 0,3 до 1 мм соответственно. Таким образом, обрезка периферийных кромок 3 до определенной ширины и дополнительная правка отбортовок 4 обеспечивает устранение деформационных дефектов и выравнивание торцевых поверхностей пластин 1 в соответствии с заданными геометрическими характеристиками.

После штамповки пластин 1 осуществляют сборку теплообменных элементов путем попарной фиксации периферийных кромок 3 пластин 1 между собой таким образом, что отбортовки 4 образуют каналы 5 для подвода и соответственно для отвода теплоносителя, и последующей сварки периферийных кромок 3 пластин 1. Периферийные кромки 3 фиксируют в верхнем 6 и нижнем 7 прижимах позиционирующего сварочного приспособления (фиг. 4). Геометрические характеристики прижимов 6 и 7 приспособления соответствуют ширине «а» свариваемых периферийных кромок 3 с учетом ширины «δ» периферийных кромок 3, что обеспечивает прилегание контактирующих между собой поверхностей периферийных кромок 3 по высоте 2h образуемого теплообменного элемента в процессе фиксации пластин 1 без зазоров. При этом сваривают периферийные кромки 3 пластин 1 между собой встык лазерной сваркой с образованием сварного шва 8. Процесс лазерной сварки характеризуется возникновением незначительной зоны термического влияния, что приводит к повышению качества сварного шва 8 за счет снижения термических напряжений в околошовной зоне. Кроме того, использование позиционирующего сварочного приспособления дополнительно обеспечивает отвод тепла в процессе сварки, что также позволяет повысить качество сварного соединения.

После изготовления теплообменных элементов в каналах 5 устанавливают фиксирующие вставки 9 (фиг. 5), геометрические характеристики которых определяются длиной L отбортовок 4 и высотой 2h теплообменного элемента. В частности, расстояние Δ (фиг. 6) от фиксирующей вставки 9 до края отбортовок 4 составляет не менее 2 мм, что приводит к образованию зазора 10, предназначенного для предотвращения приваривания фиксирующих вставок 9 к теплообменному элементу. Фиксирующие вставки 9 позволяют устранить кривизну отбортовок 4, возникающую вследствие низкой жесткости пластин 1, и температурную деформацию отбортовок 4 при их сварке в процессе сборки пакета теплообменника.

Пластины 1 могут быть попарно соединены между собой таким образом, что продольные оси гофров 2 располагаются под углом друг к другу (на чертежах не показано), что дополнительно обеспечивает повышение эффективности теплообменника.

Сборку пакета теплообменника осуществляют аналогичным образом путем сварки между собой теплообменных элементов по кромкам отбортовок 4, а затем присоединяют к соответствующим каналам 5 подводящие и отводящие патрубки и помещают пакет теплообменника в корпус (на чертеже не показано). По окончании процесса сварки фиксирующие вставки 9 удаляют.

Таким образом, выбор ширины периферийных кромок 3 с учетом их деформации при штамповке, дополнительная правка отбортовок 4 при изготовлении пластин 1 теплообменника, обрезка периферийных кромок 3 до определенной ширины в зависимости от толщины периферийных кромок 3, и лазерная сварка встык периферийных кромок 3 пластин 1 и отбортовок 4 теплообменных элементов между собой с установкой в каналах 5 фиксирующих вставок 9 обеспечивает повышение точности геометрических размеров теплообменных элементов и пакета теплообменника за счет уменьшения деформаций в процессе их изготовления, что позволяет повысить прочность и герметичность теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2700213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2004 |

|

RU2289077C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2021 |

|

RU2755013C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

Изобретение относится к способам изготовления пластинчатых теплообменников для малоразмерных газотурбинных двигателей (МГТД) и установок (МГТУ) сложного цикла. Способ характеризуется тем, что посредством штамповки с вытяжкой формируют идентичные пластины с периферийными кромками и отбортовками, осуществляют сборку теплообменных элементов путем попарной фиксации и сварки периферийных кромок пластин между собой встык лазерной сваркой, присоединяют подводящие и отводящие патрубки и помещают в корпус, причем при изготовлении пластин теплообменника ширину периферийных кромок выбирают с учетом деформации кромок при штамповке, после штамповки дополнительно выполняют правку отбортовок и обрезают периферийные кромки, а перед сваркой теплообменных элементов в каналах для подвода и отвода теплоносителя устанавливают фиксирующие вставки, которые удаляют по окончании сварки. Технический результат - повышение точности геометрических размеров теплообменных элементов за счет уменьшения деформаций в процессе изготовления теплообменника. 6 ил.

Способ изготовления пластинчатого теплообменника для малоразмерных газотурбинных двигателей и установок сложного цикла, характеризующийся тем, что посредством штамповки из листовых заготовок формируют идентичные пластины, включающие гофры, параллельно расположенные соответственно периферийные кромки и отбортовки, причем штамповку осуществляют с вытяжкой, при которой толщина пластины в гофрах уменьшается по сравнению с исходной толщиной пластины, после чего осуществляют сборку теплообменных элементов путем попарной фиксации и сварки периферийных кромок пластин между собой таким образом, что отбортовки образуют канал для подвода и канал для отвода теплоносителя, осуществляют сборку пакета теплообменника путем сварки между собой теплообменных элементов по отбортовкам, присоединяют к соответствующим каналам подводящие и отводящие патрубки и помещают пакет теплообменника в корпус, отличающийся тем, что при изготовлении пластин теплообменника ширину периферийных кромок выбирают с учетом деформации периферийных кромок при штамповке, после штамповки дополнительно выполняют правку отбортовок и обрезают периферийные кромки до ширины, составляющей от 1,5 до 5,0 толщины периферийных кромок, сваривают периферийные кромки пластин и отбортовки теплообменных элементов между собой встык лазерной сваркой, причем перед сваркой теплообменных элементов в каналах для подвода и отвода теплоносителя устанавливают фиксирующие вставки, которые удаляют по окончании сварки.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ХИМИЧЕСКИХ РЕАКТОРОВ С АВТОМАТИЧЕСКИ ПРИВАРИВАЕМЫМИ КОЛЛЕКТОРАМИ | 2016 |

|

RU2707237C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК БЛОЧНОГО ТИПА СО СВОЙСТВАМИ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ | 2012 |

|

RU2568716C1 |

| TW 201709999 A, 16.03.2017 | |||

| СПОСОБ И УСТРОЙСТВО НАЗНАЧЕНИЯ РЕСУРСОВ КАНАЛА УПРАВЛЕНИЯ В СИСТЕМЕ МОБИЛЬНОЙ СВЯЗИ С ИСПОЛЬЗОВАНИЕМ МУЛЬТИПЛЕКСИРОВАНИЯ С ОРТОГОНАЛЬНЫМ ЧАСТОТНЫМ РАЗДЕЛЕНИЕМ | 2008 |

|

RU2583045C2 |

Авторы

Даты

2021-12-16—Публикация

2021-02-16—Подача