Изобретение относится к литейному производству в частности к изготовлению разовых пенополиуретановых моделей, применяющихся при получении отливок из чугуна стали и цветных сплавов методом литья по газифицируемым моделям (ЛГМ).

Из уровня техники известны способы получения разовых выжигаемых моделей посредством вспенивания подготовленных гранул полистирола в металлической пресс-форме или вырезания моделей из большой плиты пенопласта. Так, например, достаточно подробно данный способ раскрыт в публикациях Владимира Дорошенко, Физико-технологический институт металлов и сплавов НАН Украины, г. Киев (http://lib-bkm.ru/publ/19-1-0-645).

Недостатком данного процесса является высокая стоимость изготовления металлической пресс-формы сложной конфигурации, а также трудоемкость вырезания модели необходимой формы из цельной плиты.

Известен способ вспенивания гранул полистирола в горячей воде (в ванне) при температуре 95-105°C [Шуляк B.C. Литье по газифицируемым моделям. - СПб.: НПО «Профессионал», 2007. С.50]. «Гранулы полистирола засыпают тонким слоем в короб, который закрывают крышкой. Днище короба и крышка выполнены из капроновой ткани или медной сетки. Короб с гранулами погружают в кипящую воду на такую глубину, чтобы верх короба был перекрыт кипящей водой. После выдержки в воде в течение заданного времени короб извлекают и производят сушку полученных гранул пенополистирола».

Несмотря на стабильность процессов вспенивания в водяной ванне, в связи с низкой производительностью, высокой остаточной влажностью гранул и комкованием (слипанием) в процессе вспенивания данная технология не получила промышленного применения (там же, с.50).

Известны также патентные публикации, касающиеся литья по газовым моделям. Так, например, по патенту РФ №2424865 известен СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, согласно которому осуществляют заполнение пресс-формы с вентами гранулами пенополистирола, формирование модели методом «теплового удара», охлаждение пресс-формы методом «холодного удара» и извлечение модели при достижении пресс-формы температуры 40-50°С. После заполнения пресс-формы гранулами пенополистирола в нее заливают воду в количестве 0,2-0,5 остаточного свободного между гранулами объема пресс-формы и придают ей вращение, после чего пресс-форму нагревают горячим воздухом до кипения воды и образования перегретого пара. Обработку гранул проводят «комплексным тепловым ударом» в пресс-форме горячей, кипящей водой и перегретым паром до их расширения и спекания и заканчивают по окончании выхода отработанного пара и конденсата через венты пресс-формы спустя 30-120 с, после чего пресс-форму охлаждают в потоке холодного воздуха и извлекают модель.

Приведенные известные из уровня техники способы получения газифицируемых моделей отличаются достаточной сложностью реализации, необходимостью использования дорогостоящего оборудования и соблюдения целого ряда режимных параметров.

Задачей заявляемого технического решения является создание эффективного способа изготовления газифицируемых моделей, пригодных для получения металлических отливок.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в упрощении технологического процесса за счет применения альтернативных материалов, снижении материальных и энергетических затрат на производство разовых моделей, а также в расширении арсенала известных способов получения газифицируемых моделей.

Поставленная задача решается тем, что согласно техническому решению, в заявляемом способе изготовления газифицируемых моделей формообразующую исходную модель покрывают самотвердеющей формовочной смесью, затем, после затвердевания формовочной смеси, исходную модель изымают, а внутреннюю поверхность затвердевшей формовочной смеси, повторяющую контуры формообразующей исходной модели покрывают веществом с низкой адгезией к пенополиуретану, в результате чего получают форму, пригодную для изготовления газифицируемой модели, после чего полученную форму заполняют самовспенивающимся пенополиуретаном, закрывают и оставляют до затвердевания, после чего из формы изымают полученную газифицируемую модель, пригодную для дальнейшего литья. Формообразующая исходная модель может быть размещена в технологической оснастке и покрыта аэрозольной антиадгезионной смазкой. После покрытия формообразующей исходной модели самотвердеющей формовочной смесью технологическая оснастка с моделью может быть помещена в вакуумную камеру для удаления воздуха из формовочной смеси. В качестве самотвердеющей формовочной смеси может быть использован жидкий силикон или жидкая резина. В качестве формообразующей исходной модели используют деревянную или пластиковую или металлическую или картонную модель. В качестве вещества с низкой адгезией к пенополиуретану используют воски, парафины, полиэтилены, фторопласты в аэрозольной форме. Поставленная задача решается также тем, что получена газифицируемая модель, выполненная из самовспенивающегося пенополиуретана в соответствии с приведенным выше способом и пригодная для ЛГМ.

Заявляемый способ реализуют следующим образом.

Для получения газифицируемой модели используют точную копию будущих металлических деталей – формообразующую исходную модель – мастер-модель, которые планируют получать литьем по газовым (газифицируемым) моделям. В качестве такой модели может быть использована деталь, выполненная из любого пригодного для ее создания материала. Без ограничения сущности заявленного изобретения, мастер-модель может быть выполнена из дерева, керамики, пластика, картона и т.д. Материал мастер-модели не является существенным признаком заявляемого изобретения и выбор его обуславливается исключительно возможностью ее изготовления для конкретного вида деталей. Мастер-модель покрывают самотвердеющей формовочной смесью. В качестве такой смеси может быть жидкий силикон или жидкая резина. При этом смесь может быть нанесена непосредственно на мастер-модель (например, жидкая резина, представляющая собой битумную эмульсия, может быть нанесена на мастер-модель с помощью малярного валика) или залита в технологическую оснастку с размещенной в ней мастер-моделью (как правило, таким способом изготавливают силиконовые формы). Смесь покрывает исходную заготовку, обтекая ее. Количество используемой формовочной смеси определяется исключительно площадью покрываемой мастер-модели. После затвердевания смеси ее отделяют от заготовки и в результате получают силиконовую или резиновую форму, представляющую собой матрицу для изготовления деталей, идентичных мастер-модели. При этом матрица может представлять собой как целую форму, так и полуформу, в зависимости от необходимого дальнейшего технологического процесса или сложности мастер-модели. Так, например, при изготовлении объемных деталей, например, корпусных элементов, изготавливают две полуформы, при соединении которых возможно получение целого корпуса. Полученную матрицу, а именно, ее внутреннюю поверхность, повторяющую контуры мастер-модели, покрывают веществом с низкой адгезией к пенополиуретану (ППУ) для лучшего отделения получаемой газифицируемой модель от стенки формы. В качестве такого вещества могут быть использованы, например, воски, парафины и полиэтилены в виде аэрозолей, что обеспечивает возможность простого напыления вещества на внутреннюю поверхность формы. Таким образом в результате данных операций получают форму, пригодную для изготовления непосредственно газифицируемых моделей. Форму закрывают для образования замкнутого объема, который через технологическое отверстие заполняют самовспенивающимся ППУ под давлением. В качестве такого ППУ может быть использована, например, однокомпонентная (бытовая монтажная пена под давлением 3-10 атм.) или двухкомпонентная саморасширяющаяся готовая к применению полиуретановая пена. ППУ заполняет внутренний объем формы, быстро вспенивается и затвердевает. В случае изготовления сложных моделей заполнение ППУ формы может осуществляться через несколько отверстий. Также возможно сначала заполнение формы ППУ с последующим закрытием формы. После затвердевания ППУ полученную пенополиуретановую модель отделяют от силиконовой (резиновой) формы.

В результате применения заявляемого изобретения получают легкую газифицируемую модель, по которой выполняют отливку металлических изделий. При этом, в отличие от известных способов изготовления аналогичных моделей, в заявляемом способе в качестве основного материала применен самовспенивающийся пенополиуретан (ППУ), а не пенополистирол. Такое технологическое решение существенно ускоряет и упрощает процесс изготовления деталей, так как нет необходимости вспенивания и спекания полистирольных шариков, следовательно, отсутствует риск получения брака в результате недостаточно качественного спекания отдельных шариков. Кроме того, пенополиуретановая модель затвердевает практически мгновенно, что также существенно ускоряет процесс изготовления моделей. Форма, в которую подают ППУ, может быть выполнена, например, из силикона или резины, при этом выбор материала обусловлен только доступностью того или иного материала для процесса.

Пример конкретного выполнения.

Ниже приведен пример конкретной реализации заявляемого способа при изготовлении газифицируемой модели с использованием пенополиуретана. Процесс представлен со ссылками на сопровождающие фото.

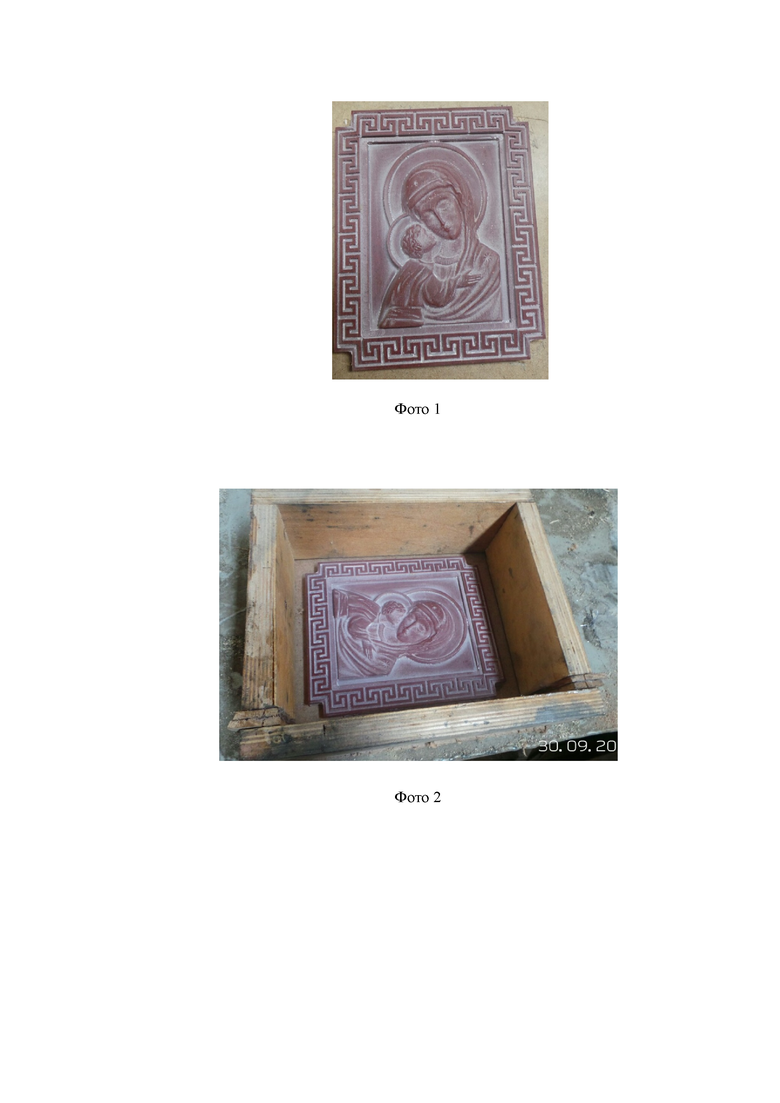

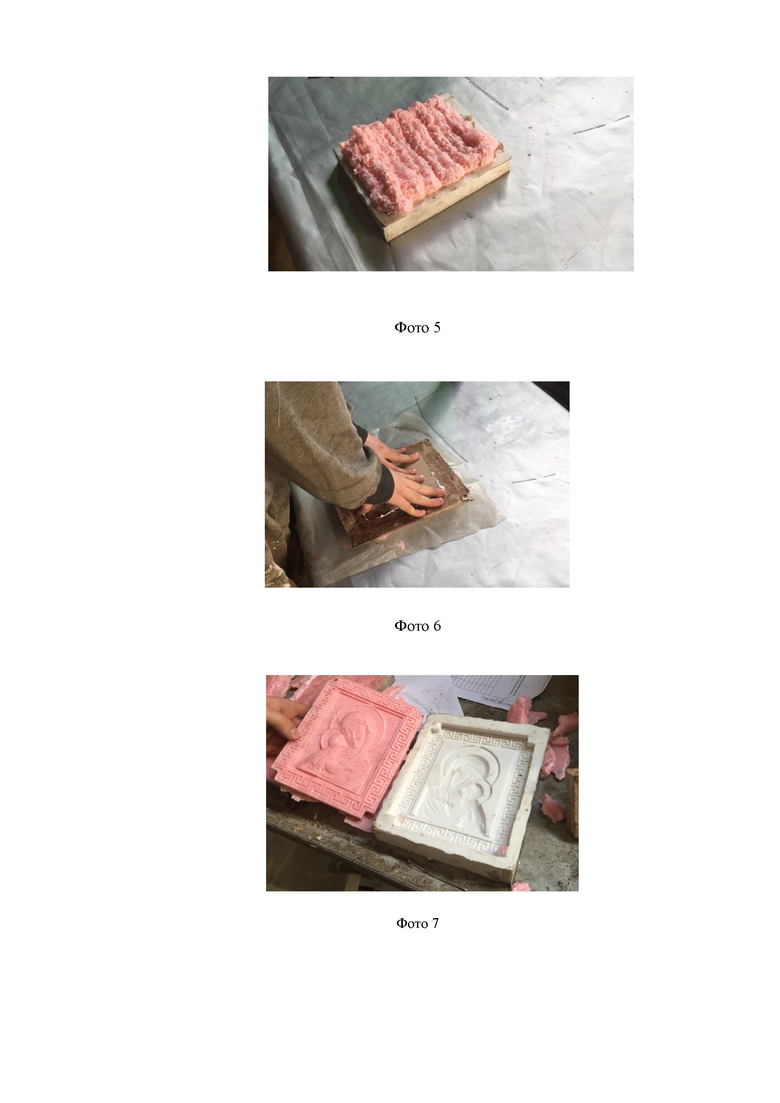

В качестве мастер-модели использована формообразующая модель «Икона», выполненная из искусственного камня – акрил (фото 1). Мастер модель поместили в деревянную опоку (технологическая оснастка) (фото 2). Затем мастер-модель покрыли двумя слоями аэрозольной антиадгезионной смазки. После ее высыхания мастер-модель залили жидкотекучим силиконом (фото 3) и поместили в вакуумную камеру для удаления воздуха из силикона. В вакуумной камере создается давление 8-10 атм, время нахождения опоки в вакуумной камере составило 30 мин. После извлечения опоки с мастер-моделью из вакуумной камеры ее выдерживают до полного затвердевания силикона (в нашем случае – в течение 1 суток). Время выдерживания определяется характеристиками применяемого силикона или резины. После полного затвердевания силикона извлекли мастер – модель из опоки (фото 4). Получившуюся силиконовую форму покрыли воском в качестве вещества с низкой адгезией к пенополиуретану и заполнили пенополиуретаном (фото 5) (однокомпонентная саморасширяющаяся, готовая к применению полиуретановая пена), после чего закрыли крышкой (фото 6), которую при необходимости также покрывают антиадгезионной смазкой. Высыхание пенополиуретана происходит со скоростью от 2-х до 6-ти часов, в зависимости от объема и характеристик применяемого вещества. После высыхания, готовую модель извлекают и используют в качестве модели при выполнении операций ЛГМ (фото 7).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Способ изготовления отливок литьем по газифицируемым моделям | 2015 |

|

RU2613244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ ДЛЯ ПРОИЗВОДСТВА ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2007 |

|

RU2379151C2 |

| Газифицируемая модель | 1990 |

|

SU1799659A1 |

| Покрытие для газифицируемых моделей | 1980 |

|

SU933175A1 |

| Способ устройства свайного фундамента в многолетнемерзлом грунте | 2017 |

|

RU2653193C1 |

| Способ изготовления отливок литьем по газифицируемым моделям | 2015 |

|

RU2619548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2424865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ МНОГОСЛОЙНОЙ ШТУЧНОЙ КРОВЕЛЬНОЙ ТЕРМОЧЕРЕПИЦЫ | 2017 |

|

RU2668901C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении разовых пенополиуретановых моделей. Формообразующую исходную модель покрывают аэрозольной антиадгезионной смазкой и, после ее высыхания, самотвердеющей формовочной смесью. Упомянутую модель помещают в вакуумную камеру для удаления воздуха из формовочной смеси. После затвердевания формовочной смеси, исходную модель изымают и покрывают внутреннюю поверхность затвердевшей формовочной смеси, повторяющую контуры формообразующей исходной модели, веществом с низкой адгезией к пенополиуретану. Полученную форму для изготовления газифицируемой модели заполняют самовспенивающимся пенополиуретаном, закрывают и оставляют до затвердевания пенополиуретана, после чего изымают из формы. Обеспечивается упрощение технологического процесса за счет применения альтернативных материалов, снижение материальных и энергетических затрат на производство разовых моделей. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Способ изготовления газифицируемых моделей из самовспенивающегося пенополиуретана, характеризующийся тем, что формообразующую исходную модель покрывают аэрозольной антиадгезионной смазкой и, после ее высыхания, самотвердеющей формовочной смесью, затем упомянутую модель помещают в вакуумную камеру для удаления воздуха из формовочной смеси, после затвердевания формовочной смеси исходную модель изымают, а внутреннюю поверхность затвердевшей формовочной смеси, повторяющую контуры формообразующей исходной модели, покрывают веществом с низкой адгезией к пенополиуретану, в результате чего получают форму, пригодную для изготовления газифицируемой модели, после чего полученную форму заполняют самовспенивающимся пенополиуретаном, закрывают и оставляют до затвердевания, после чего из формы изымают полученную газифицируемую модель, пригодную для дальнейшего литья.

2. Способ по п.1, характеризующийся тем, что формообразующую исходную модель покрывают самотвердеющей формовочной смесью, предварительно разместив модель в технологической оснастке.

3. Способ по п.1, характеризующийся тем, что в качестве самотвердеющей формовочной смеси используют жидкий силикон или жидкую резину.

4. Способ по п.1, характеризующийся тем, что в качестве формообразующей исходной модели используют деревянную, или пластиковую, или металлическую, или картонную модель.

5. Способ по п.1, характеризующийся тем, что в качестве вещества с низкой адгезией к пенополиуретану используют воски, парафины, полиэтилены, фторопласты в аэрозольной форме.

6. Газифицируемая модель из самовспенивающегося пенополиуретана, отличающаяся тем, что она изготовлена способом по п. 1.

| Устройство для определения концентрации многокомпонентных растворов | 1982 |

|

SU1087845A1 |

| Литье по газифицируемым моделям, под ред | |||

| Ю.А | |||

| Степанова, М., Машиностроение, 1976, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| SU 474221 A, 03.03.1976 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ЛИНЗОВОЙ ПАНЕЛИ ДЛЯ КОНЦЕНТРАТОРНЫХ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ НА ОСНОВЕ НАНОГЕТЕРОСТРУКТУР | 2010 |

|

RU2422860C1 |

| US 5465780 A, 14.11.1995 | |||

| JP H03103376 A, 30.04.1991. | |||

Авторы

Даты

2019-09-17—Публикация

2016-10-24—Подача