I

Изобретение относится к области литейного производства, а именно к изготовлению керамических форм и стержней по газифицируемым моделям.

Известно изготовление керамических форм и стержней по газифицируемым моделям, когда самотвердеющей керамической смесью заполня1 т пространство между кожухом технологической оснастки и газифицируемой моделью и отверждают ее в течение определе нного времени 1 }.

В процессе формирования керамическая форма претерпевает различные напряжения, в результате которых на ее внутренней поверхности являются дефекты в виде маленьких раковин или таких же бугорков за счет взаимодействия органического растворителя керамической формы с материалом газифицируемой модели. Эти поверхностные дефекты керамических форм резко снижают качество поверхности отливок.

Для повышения чистоты поверхности отливок на газифицируемую модель перед заливкой на нее керамической смеси наносят защитное водное покрытие на основе перлита и графита 2 или металлических порошков, декстрина, смолы с различными технологическими добавками толщиной 2-6 мм З J.

Однако дополнительная толщина покрытия значительно изменяет геометри10ческие размеры керамической формы и стержней, что приводит к снижению точности отливок.

Целью изобретения является повышение поверхностной Прочности форм

15 и стержней, а также чистоты поверхности и точности отливок .

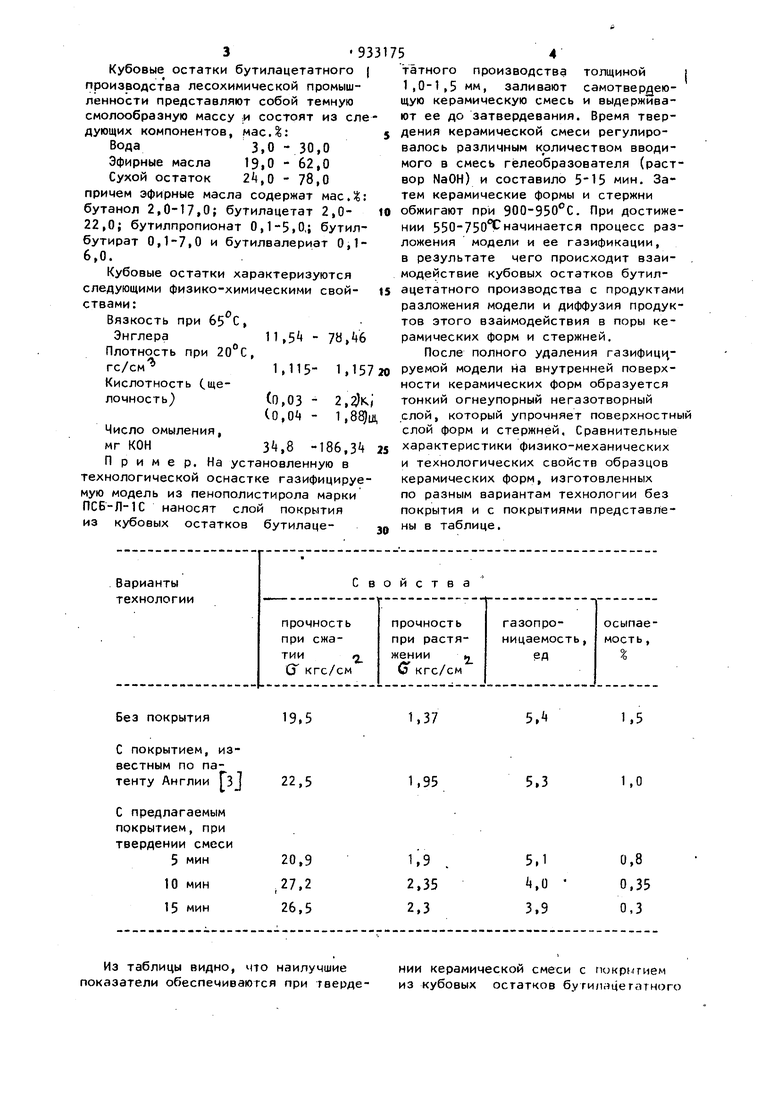

Эта цель достигается применением кубовых остатков бутилацетатного производства лесохимической промышлен20ности в качестве покрытия для газифицируемых пенополистироловых моделей при изготовлении керамических форм и стержней. Кубовые остатки бутилацетатного производства лесохимической промышленности представляют собой темную смолообразную массу ,и состоят из сл дующих компонентов, мас.: Вода3,0-30,0 Эфирные масла 19,0 - 62,0 Сухой остаток 24,0 - 78,0 причем эфирные масла содержат мас. бутанол 2,0-17,0; бутилацетат 2,022,0; бутилпропионат 0,1-5,0,; бутил бутират 0,1-7,0 и бутилвалериат 0,1 6,0. Кубовые остатки характеризуются следующими физико-химическими свойствами:Вязкость при б5с, Энглера 11, - JtiМ Плотность при 20°С, ГС/см 1,115- 1,1 Кислотность Сще(п,оз лочность) Co,0i Число омыления, ,8 -186,3 мг КОН П р и м е р. На установленную в технологической оснастке газифициру мую модель из пенополистирола марки ПСБ-Л-1С наносят слой покрытия из кубовых остатков бутилацетатного производства толщиной j 1,0-1,5 мм, заливают самотвердеющую керамическую смесь и выдерживают ее до затвердевания. Время твердения керамической смеси регулировалось различным количеством вводимого в смесь гёлеобразователя (раствор NaOH) и составило мин. Затем керамические формы и стержни обжигают при 900-950 С. При достижении 550-750 начинается процесс разложения модели и ее газификации, в результате чего происходит взаи- . модействие кубовых остатков бутилацетатного производства с продуктами разложения модели и диффузия продуктов этого взаимодействия в поры керамических форм и стержней. После полного удаления газифиц руемой модели на внутренней поверхности керамических форм образуется тонкий огнеупорный негазотворный слой, который упрочняет поверхностный слой форм и стержней. Сравнительные характеристики физико-механических и технологических свойств образцов керамических форм, изготовленных по разным вариантам технологии без покрытия и с покрытиями представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ДЛЯ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ И ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2700434C2 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Разделительное покрытие для модельнойОСНАСТКи | 1978 |

|

SU827241A1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Заполнитель микропор и микронеровностей поверхности пенополистироловых моделей | 1978 |

|

SU722654A1 |

| Разделительное покрытие для модельно-стержневой оснастки | 1979 |

|

SU859008A1 |

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ГАЗИФИЦИРУЕМЫХМОДЕЛЕЙ | 1972 |

|

SU346012A1 |

Без покрытия

С покрытием, известным по патенту Англии З

С предлагаемым покрытием, при твердении смеси

Из таблицы видно, что наилучшие показатели обеспечиваются при тверде5,

1,5

1,37

1,0

5,3

1,95

нии керамической смеси с гкжркгием из кубовых остатков ,цeгaтнoгo

59331754

производства лесохимической промыш- ;Формула изобретения

ленности в течение 10-15 мин, Несколько пониженная газопроницаемость Применение кубовых остатков бутаких форм не оказывает существен-тилацетатного производства лесохиного влияния на качество отливок, sмической промышленности в качестве

так как керамические формы при за-покрытия для газифицируемых пенополивке металлом негазотворны. Чистоталистироловых моделей при изготовлеповерхности отливок, полученных керамических форм и стержней. применением указанного покрытия, Источники информации,

повышается на два класса.юпринятые во внимание при экспертизе

Реализация данного техническогомоделям из пенополистирола. М.,

решения в промышленности обеспечи- Машиностроение, 1970, с.33-38. веет упрочнение поверхностного слоя 2. Патент США N 3 98360,

керамических форм и стержней; повы- ISкл. iSi-, опублик. 1966. шение точнбсти и чистоты поверхнос- 3. Патент Англии № IZStOBZ,

ти отливок.кл. В 3 F .опублик. 1970.

Авторы

Даты

1982-06-07—Публикация

1980-07-15—Подача