Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, BO2C 13/14, опубл. 05.07.1979, бюл. №25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Известна также конструкция центробежного дискового измельчителя (Патент РФ на полезную модель №145376, В02С 13/20, опубл. 20.09.2014, бюл. №26), содержащего цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на изобретение №2691555, опубл. 14.06.19, бюл. №17), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. На верхней поверхности нижнего диска и на нижней поверхности верхнего диска выполнены дугообразные канавки полукруглого поперечного сечения, которые направлены на нижнем и верхнем дисках в противоположные стороны. Вертикальный зазор между впадинами дугообразных канавок нижнего и верхнего дисков уменьшается от центра к периферии и равен (1…2)Dmax в центральной части дисков и (1…2)dmax - на их периферии, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта. Верхняя поверхность нижнего диска и нижняя поверхность верхнего диска выполнены коническими с углом наклона образующей α>ϕ, где ϕ - угол естественного откоса материала.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. На верхней поверхности нижнего диска и на нижней поверхности верхнего диска выполнены дугообразные канавки полукруглого поперечного сечения, которые направлены на нижнем и верхнем дисках в противоположные стороны. Вертикальный зазор между впадинами дугообразных канавок нижнего и верхнего дисков уменьшается от центра к периферии и равен (1…2)Dmax в центральной части дисков и (1…2)dmax - на их периферии, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта. Верхняя поверхность нижнего диска и нижняя поверхность верхнего диска выполнены коническими с углом наклона образующей α>ϕ, где ϕ - угол естественного откоса материала.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с низкой концентрацией материала в рабочем пространстве между верхним и нижним дисками, незначительными раздавливающими нагрузками и отсутствием селективного воздействия на измельчаемый материал.

Изобретение направлено на повышение эффективности процесса измельчения за счет увеличения раздавливающих нагрузок, а также селективного воздействия на измельчаемый материал.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. На верхней поверхности нижнего диска и на нижней поверхности верхнего диска выполнены дугообразные канавки полукруглого поперечного сечения, которые направлены на нижнем и верхнем дисках в противоположные стороны. Вертикальный зазор между впадинами дугообразных канавок нижнего и верхнего дисков уменьшается от центра к периферии и равен (1…2)Dmax в центральной части дисков и (1…2)dmax - на их периферии, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта. Верхняя поверхность нижнего диска и нижняя поверхность верхнего диска выполнены коническими с углом наклона образующей α>ϕ, где ϕ - угол естественного откоса материала. Согласно предложенному решению на верхней поверхности нижнего диска перпендикулярно ее поверхности от центра к периферии жестко закреплены концентрические перфорированные кольца, высота которых уменьшается от центра к периферии соразмерно уменьшению вертикального зазора между впадинами дугообразных канавок нижнего и верхнего дисков. Отверстия в перфорированных кольцах выполнены коническими с диаметром большего основания на внешней стороне колец. Диаметр меньшего основания уменьшается от центра дисков к их периферии от (0,5…1)Dmax во внутреннем кольце до (1…2)dmax во внешнем кольце.

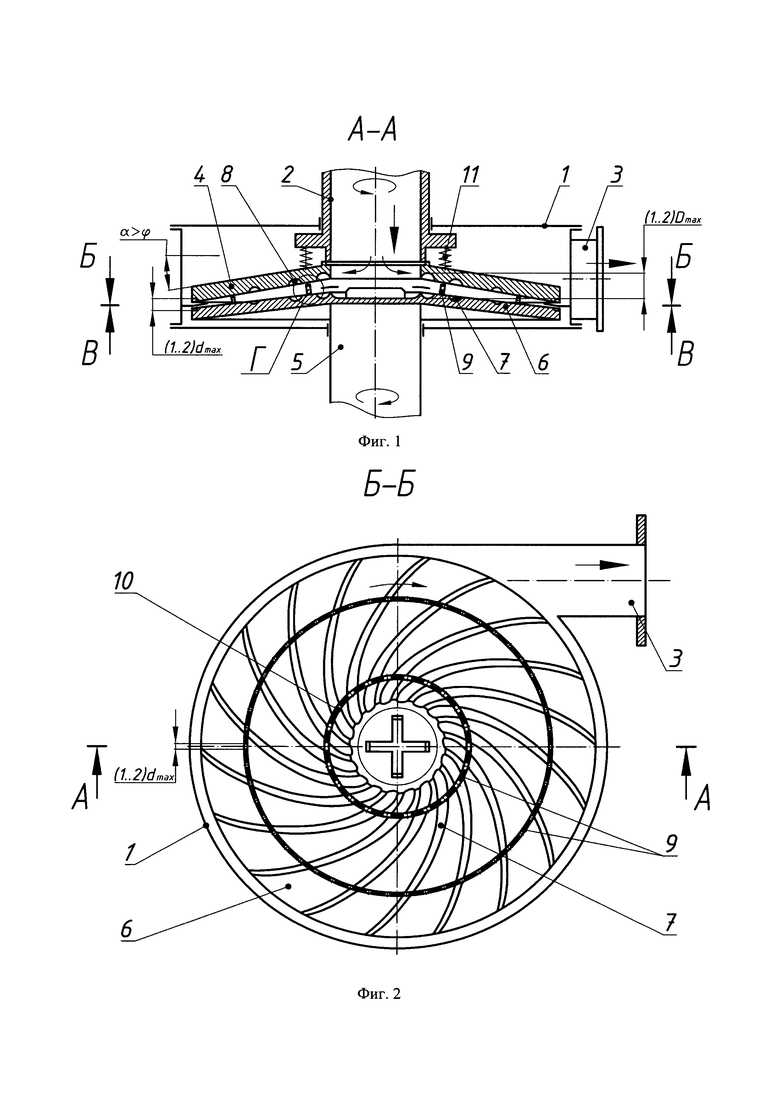

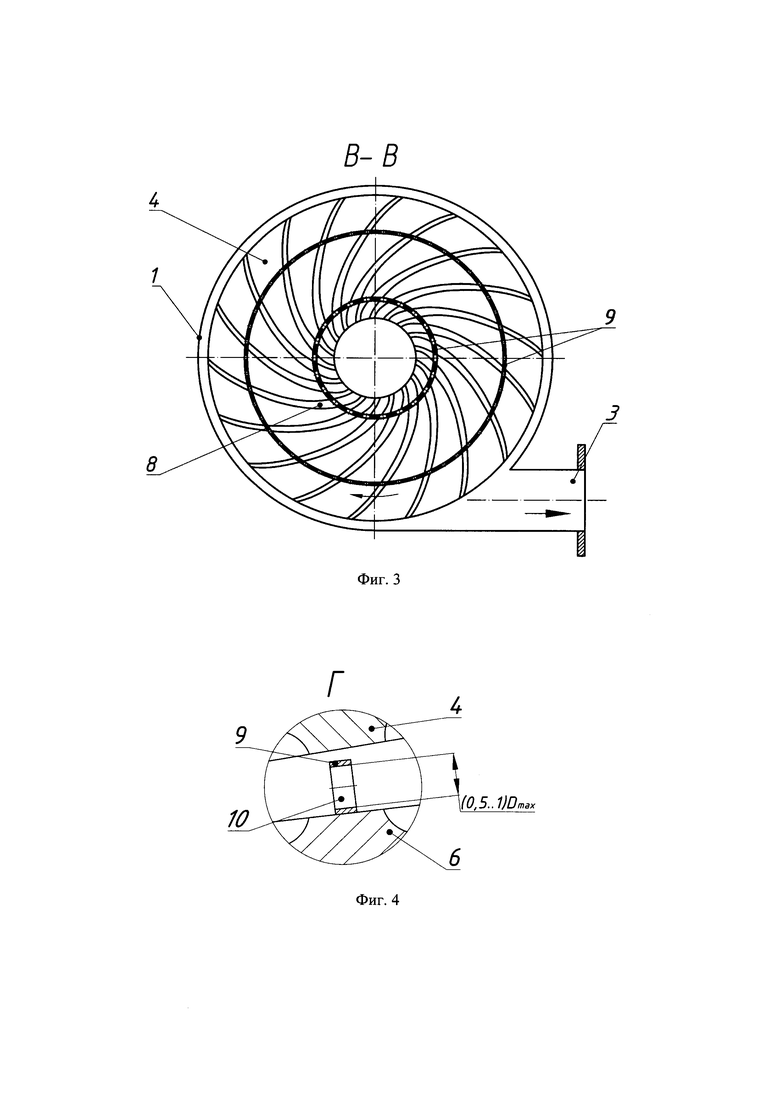

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен разрез А-А на фиг. 2; на фиг. 2 - разрез Б-Б на фиг. 1 (нижний диск); на фиг. 3 - разрез В-В на фиг. 1 (верхний диск), фиг. 4 - вид Г на фиг. 1.

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками. К загрузочному патрубку 2 прикреплен верхний диск 4. В нижней части корпуса 1 расположен нижний вал 5, к которому жестко, например сваркой, прикреплен нижний 6 диск. Верхняя поверхность нижнего 6 диска и нижняя поверхность верхнего 4 диска выполнены коническими с углом α наклона образующей α>ϕ, где ϕ - угол естественного откоса материала. На верхней поверхности нижнего 6 диска и на нижней поверхности верхнего 4 диска имеются дугообразные канавки 7 и 8, соответственно, полукруглого поперечного сечения, которые на нижнем 6 и верхнем 4 дисках направлены в противоположные стороны. Глубина дугообразных канавок 7 и 8 полукруглого поперечного сечения нижнего 6 и верхнего 4 дисков уменьшается от центра к периферии, при этом вертикальный зазор между впадинами дугообразных канавок 7 и 8 равен (1…2)Dmax в центральной части дисков 4 и 6 и (1…2)dmax - на их периферии, где dmax - максимальный размер частиц готового продукта. На верхней поверхности нижнего диска 6 перпендикулярно ее поверхности от центра к периферии жестко закреплены, например сваркой, концентрические перфорированные кольца 9, высота которых уменьшается от центра к периферии соразмерно уменьшению вертикального зазора между впадинами дугообразных канавок 7 и 8 соответственно нижнего 6 и верхнего 4 дисков. Отверстия 10 в перфорированных кольцах 9 выполнены коническими с диаметром большего основания на внешней стороне колец 9. Диаметр меньшего основания уменьшается от центра дисков к их периферии от (0,5…1)Dmax во внутреннем кольце до (1…2)dmax во внешнем кольце.

Для исключения заклинивания вертикального зазора между впадинами дугообразных канавок 7 и 8, образованного их суммарной глубиной и расстоянием между верхним 4 и нижним 6 дисками, предусмотрена пружинная опора 11, посредством которой верхний 4 диск крепится к загрузочному патрубку 2.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, затем на верхнюю поверхность нижнего диска 6, вращающегося от нижнего вала 5. Под действием центробежной силы частицы перемещаются по траекториям дугообразных канавок 7 полукруглого поперечного сечения на нижнем диске 6. При данном перемещении во время встречного вращения дисков 4 и 6 частицы материала периодически перетекают снизу вверх в дугообразные канавки 8 полукруглого поперечного сечения верхнего диска 4. При противоположном направлении вращения верхнего диска 4 и нижнего диска 6 переменно-противоположное движение частиц в дугообразных канавках 7 и 8 имеет высокочастотный циклический характер. Вследствие этого интенсивность движения частиц в дугообразных канавках 7 и 8 возрастает. Здесь возникают нагрузки на измельчаемый материал, связанные с раздавливающими силами, создаваемыми противоположно вращающимися верхним 4 и нижним 6 дисками с дугообразными канавками 7 и 8 полукруглого поперечного сечения, направленными в противоположные стороны. При этом частицы материала многократно перетекают из дугообразных канавок 7 в дугообразные канавки 8 и обратно во время противоположного вращения верхнего 4 и нижнего 6 дисков. При достижении частицами перфорированного кольца 9, закрепленного на нижнем диске 6, частицы, имеющие необходимую крупность, проходят через отверстия 10 данного кольца. Более крупные частицы скапливаются перед кольцом 9 и измельчаются за счет раздавливания и истирания между рабочими поверхностями верхнего 4 и нижнего 6 дисков до тех пор, пока не пройдут через отверстия 10 перфорированного кольца 9. Перед внешним перфорированным кольцом 9 происходит аналогичный процесс разделения частиц по крупности и дополнительного измельчения крупных частиц. Недробимые куски материала разгружаются за счет поднятия верхнего диска 4 при сжатии пружинных опор 11. Готовый продукт вылетает из корпуса 1 через разгрузочный патрубок 3. Для обеспечения интенсивного движения частиц от центра верхнего и нижнего дисков 4 и 6 к их периферии верхняя поверхность нижнего диска 6 и нижняя поверхность верхнего диска 4 выполнены коническими с углом наклона образующей α>ϕ, где ϕ - угол естественного откоса материала. Для исключения забивания материалом отверстий 10 перфорированных колец 9 они выполнены коническими с большим основанием на внешней стороне каждого кольца 9.

Конструкция центробежного дискового измельчителя с противоположно вращающимися нижним 6 и верхним 4 дисками, имеющими конические рабочие поверхности, на которых выполнены дугообразные канавки 7 и 8 полукруглого поперечного сечения, которые направлены на нижнем 6 и верхнем 4 дисках в противоположные стороны, а также с концентрическими перфорированными кольцами 9, высота которых уменьшается от центра к периферии, позволяет увеличивать концентрацию материала перед концентрическими перфорированными кольцами 9, разделять частицы по крупности по мере их движения между верхним 4 и нижним 6 дисками от центра к периферии. Таким образом, повышение концентрации материала в рабочем пространстве между верхним и нижним дисками приводит к повышению раздавливающих нагрузок на крупные частицы материала, а своевременный отвод мелких частиц в сторону разгрузки обеспечивает селективное воздействие на частицы в зависимости от их размеров.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2691555C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2714774C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781607C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2809506C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2772122C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2763181C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2700502C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2813178C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786111C1 |

Изобретение относится к устройствам для измельчения материала. Предложен центробежный дисковый измельчитель, содержащий цилиндрический корпус и противоположно вращающиеся верхний и нижний диски. На верхней поверхности нижнего диска и на нижней поверхности верхнего диска выполнены дугообразные канавки полукруглого поперечного сечения, которые направлены на нижнем и верхнем дисках в противоположные стороны. Вертикальный зазор между впадинами дугообразных канавок нижнего и верхнего дисков уменьшается от центра к периферии. На верхней поверхности нижнего диска перпендикулярно ее поверхности от центра к периферии жестко закреплены концентрические перфорированные кольца, высота которых уменьшается от центра к периферии соразмерно уменьшению вертикального зазора между впадинами дугообразных канавок нижнего и верхнего дисков. Отверстия в перфорированных кольцах выполнены коническими с диаметром большего основания на внешней стороне колец. Изобретение направлено на повышение эффективности процесса измельчения. 4 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, на верхней поверхности нижнего диска и на нижней поверхности верхнего диска выполнены дугообразные канавки полукруглого поперечного сечения, которые направлены на нижнем и верхнем дисках в противоположные стороны, при этом вертикальный зазор между впадинами дугообразных канавок нижнего и верхнего дисков уменьшается от центра к периферии и равен (1…2)Dmax в центральной части дисков и (1…2)dmax - на их периферии, где Dmax - максимальный размер частиц исходного материала, dmax - максимальный размер частиц готового продукта, верхняя поверхность нижнего диска и нижняя поверхность верхнего диска выполнены коническими с углом наклона образующей α>ϕ, где ϕ - угол естественного откоса материала, отличающийся тем, что на верхней поверхности нижнего диска перпендикулярно ее поверхности от центра к периферии жестко закреплены концентрические перфорированные кольца, высота которых уменьшается от центра к периферии соразмерно уменьшению вертикального зазора между впадинами дугообразных канавок нижнего и верхнего дисков, отверстия в перфорированных кольцах выполнены коническими с диаметром большего основания на внешней стороне колец, при этом диаметр меньшего основания уменьшается от центра дисков к их периферии от (0,5…1)Dmax во внутреннем кольце до (1…2)dmax во внешнем кольце.

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2691555C1 |

| Мельница для сверхтонкого измельчения сыпучих материалов | 1986 |

|

SU1393477A1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1998 |

|

RU2137547C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2016 |

|

RU2627536C1 |

| Устройство для измельчения | 1978 |

|

SU749425A1 |

Авторы

Даты

2020-04-17—Публикация

2019-11-18—Подача