Изобретение относится к способам и устройствам для экспрессного определения механической прочности (истираемости и измельчаемости) фильтрующих материалов и ионообменных смол, используемых в водоподготовке.

Важным показателем качества фильтрующего материала является его механическая прочность. Под механической прочностью следует понимать сопротивление фильтрующего материала износу вследствие наложения на слой давления, трения зерен друг о друга, а также растрескивания зерен при колебании температуры воды или из-за выщелачивания водой отдельных составляющих фильтрующего материала при его недостаточной химической прочности. При истирании и измельчении материала происходит появление в нем повышенного количества пылевидных частиц и мелких зерен, что вызывает повышение гидравлического сопротивления верхнего слоя фильтрующей загрузки из-за забивания мелочью и вынос измельченных зерен с промывной водой, т.е происходит безвозвратная потеря фильтрующего материала.

Механическую прочность фильтрующих материалов оценивают двумя показателями: истираемостью (т.е. процентом износа материала вследствие трения зерен друг о друга во время промывок) и измельчаемостью (процентом износа вследствие растрескивания зерен). Механическую прочность материала считают удовлетворительной, если его истираемость не превышает 0,5, а измельчаемость - 4% [Микульский В.Г. и др. Строительные материалы (Материаловедение, Строительные материалы): Учеб. издание. - М.: Издательство Ассоциации строительных вузов, 2004. - 536 с. http://www.newreferat.com/ref-36280-7.html;].

Для определения механической прочности разработаны различные методы. В частности, обычно механическую прочность ионитов определяют по изменению фракционного состава до и после встряхивания. В ходе анализа берут 10 см3 влажного набухшего сорбента и определяют его фракционный состав. Затем все фракции смешивают вместе, помещают в мерный цилиндр вместимостью 25 см3 и заливают 15 см дистиллированной воды. Цилиндр с сорбентом закрепляют на площадке вибрационного аппарата и встряхивают в течении 8 ч. После этого замеряют объем сорбента в цилиндре, отделяют сорбент от жидкости и подвергают его фракционному анализу и делают вывод о механической прочности сорбента (Комиссаренков А.А., Федорова О.В. Сорбционные технологии. Определение свойств сорбентов, учебно-методическое пособие для выполнения курсовой работы / СПбГТУ РП. - СПб.: - 2015. - с. 13).

Известен способ определения механической прочности ионитов, в котором используется метод с определением усилий на раздавливание одной гранулы на специальном приборе, например, на приборе Чатиллона (СТО ВТИ 37-002-2005. Требования к применению ионитов. С. 1). Однако он не позволяет определить величину истираемости.

Известен метод, который основан на размоле ионита в шаровой мельнице с применением и без применения стальных или агатовых шаров. Механическую прочность ионитов характеризуют по изменению фракционного состава ионита. Этот метод дает сравнительное представление о чувствительности к истиранию различных ионитов, но не позволяет оценить изменение механической прочности материалов в реальном процессе водоподготовки. Большую информацию получают, используя метод, основанный на быстром чередовании циклов сорбции и регенерации, позволяющий определить срок службы ионита по количеству циклов, которые может выдержать ионит без значительного разрушения зерен, о чем судят по изменению фракционного состава ионита. Метод позволяет оценит механическую стойкость ионита в условиях, близких к условиям реального использования его, однако он весьма трудоемок и длителен. [Ольшанова К.М. и др. Руководство по ионообменной, распределительной и осадочной хроматографии. М.: Химия, 1965. - с. 39-41].

Наиболее близким к заявляемой группе изобретений является способ измерения, заключающийся в том, что 100 г исследуемого материала с размером частиц 0,5-1,0 мм помещают в банку со 150 мл воды и встряхивают на лабораторной машине, представляет собой качающуюся с заданной частотой платформу, на которой закреплены колбы с исследуемыми материалами, в течение 24 ч с числом качаний 100 раз в 1 мин. Истираемость определяется долей материала, прошедшего через сито с отверстиями 0,25 мм после предварительного механического воздействия, а процент измельчаемости - массой его частиц, прошедших через сито с отверстиями 0,50 мм и оставшихся на сите с отверстиями 0,25 мм. Механическую прочность материала считают удовлетворительной, если его истираемость не превышает 0,5, а измельчаемость - 4% (Гурвич С.М. Оператор водоподготовки. 1981 г. С. 53). Недостатком способа является его большая продолжительность при работе с современными ионообменными смолами (ионитами), которые имеют большую упругость и прочность и механическую прочность на уровне 98-100%, что для получения точного сравнения испытываемых образцов требует длительного времени воздействия.

Задачей, решаемой авторами, являлось создание более быстрого способа исследования прочностных характеристик материала в условиях максимально близких к условиям реального процесса водоочистки и устройство для его осуществления.

Технический результат в отношении способа заключается в том, что при исследованиях механической прочности фильтрующих материалов путем оказания циклического знакопеременного разрушающего воздействия на исследуемый материал, помещенный в водную среду с последующим его пропусканием через сита с заданными размерами отверстий и определением доли разрушенного материала, прошедшего через них, в качестве циклического знакопеременного воздействия используют переменный разнонаправленный поток воды, включающий в себя подачу воды снизу со скоростью, обеспечивающей переход материала в псевдоожи-женное состояние, отстаивание полученного слоя и подачу потока жидкости сверху со скоростью обеспечивающую перепад давления на слое 0,1-2,0 атм.

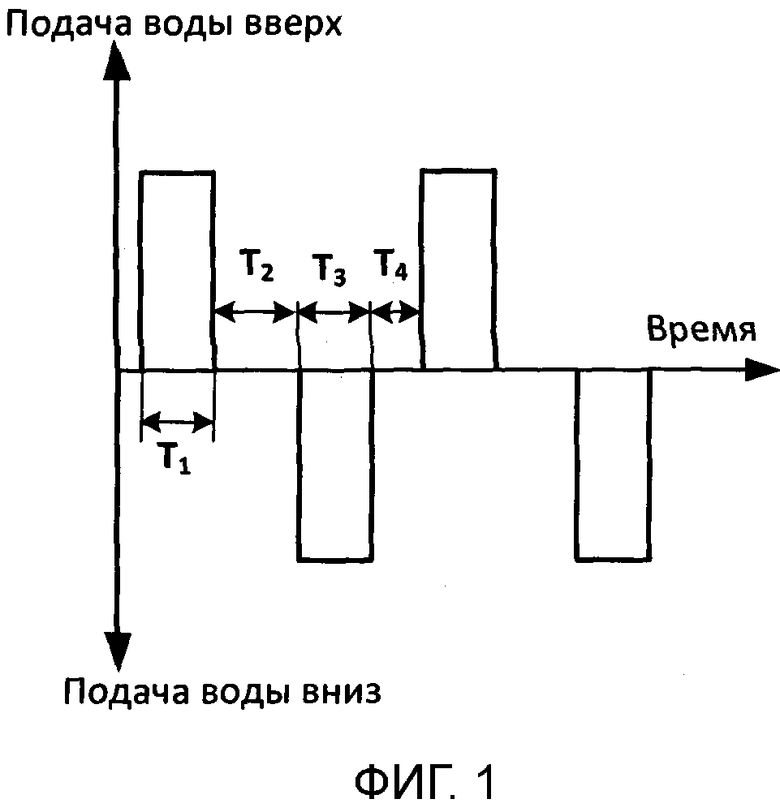

На фигуре 1 показан цикл работы данного способа. Вначале, в течении времени Т1, жидкость подается снизу вверх со скоростью, обеспечивающей псевдоожижение материала и расширение загрузки, затем на время Т2 подача жидкости прекращается и слой оседает. После этого на время Т3, жидкость поступает сверху на слой загрузки, сдавливая его. Затем цикл повторяется.

Исследования проводят с использованием устройства, обеспечивающего последовательное расширение слоя до его псевдоожижения с последующем его сжатием при фильтрации раствора и повторения такого цикла с высокой частотой.

Технический результат в отношении устройства заключается в создании устройства, которое включает в себя емкость с исследуемым материалом и устройство реализующее вибрационное воздействие, в котором устройство, реализующее вибрационное воздействие, состоит из последовательно связанных трубопроводами емкости с водой, насоса, регулировочного крана, клапанов и емкости с исследуемым материалом, при чем регулировочный клан и клапаны выполнены с возможностью обеспечить подачу жидкости сверху или снизу в емкость с исследуемым материалом. Устройство может дополнительно содержать гидробак, связанный трубопроводом с насосом.

Установка, позволяющая реализовать такой режим, показана на фигуре 2. Установка состоит из емкости 1, насоса, создающего заданный напор жидкости 2, регулировочного крана 3, клапанов 4-7, блока испытательных колонок 8, в которые загружаются исследуемые материалы, и гидробака 9.

Работает установка следующим образом: из емкости 1 насосом 2 жидкость нагнетается с заданным напором и расходом в набор испытательных колонок 8, в которые загружены исследуемые материалы. Расход регулируется вентилем 3. Колонок может быть подключено столько, сколько образцов материалов следует испытать. Сначала жидкость подается снизу через клапан 4 и выходит через клапан 7 со скоростью, обеспечивающей псевдоожижение и расширение загрузки в течение времени Т1 (фигура 1). Соответственно, насос должен иметь производительность, обеспечивающую подъем загрузки одновременно во всех колонках. Затем следует закрытие клапанов 4 и 7 и остановка подачи жидкости на время Т2 и оседание слоя. При этом жидкость поступает в гидробак 9. При открывании клапанов 6 и 5 на время Т3, жидкость поступает в колонки сверху, сдавливая загрузку. После паузы на время Т4 цикл повторяется.

Пример. Была использована установка для исследования прочностных характеристик фильтрующих материалов состоящая из емкости 1, насоса типа FOT100, создающего давление более 1,5 атм. и расход жидкости до 150 л/ч 2, блока из трех испытательных колонок - 8 с диаметром 40 мм и высотой 200 мм, в которые загружаются исследуемые материалы с высотой слоя 100 мм, блока электромагнитных клапанов - 4-7, регулирующего крана 3 и гидробака 9 объемом 10 л. Цикл работы установки состоял из периода подачи жидкости снизу через клапан 4 со скоростью 5-40 м/ч (меньшее значение - для ионитов, а большее - для загрузок мехфильтров), в течение 10-30 сек, которая обеспечивает псевдоожижение и расширение загрузки. Затем, во время которой жидкость поступает из насоса в гидробак 8. Затем открываются клапаны 6 и 5 и жидкость с большой скоростью подается сверху, уплотняя и сжимая слой загрузки - исследуемых образцов. Таким образом, в течение короткого времени, максимум 1 минуты, моделировался цикл работы механического или ионообменного фильтра, в промышленных условиях занимающий от 8 часов до десятков суток. Затем цикл повторялся.

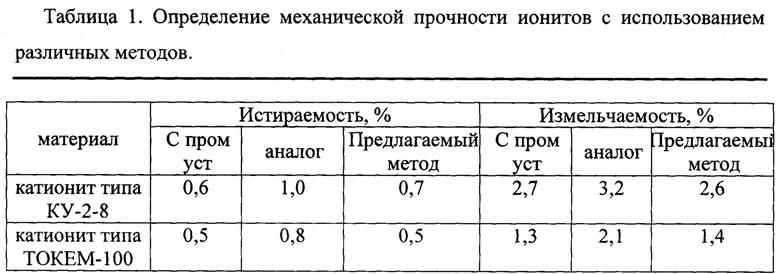

Было проведено испытание образцов ионитов, проработавших в течении 3 месяцев на промышленной установке водоочистки Киришского НПЗ и результатов их испытаний по традиционному и заявляемому методам. Сопоставление результатов испытаний механической прочности ионитов заявляемым способом, способом, описанном в ближайшем аналоге и прошедших промышленные испытания приведены в таблице 1.

Полученные результаты показали, что заявляемый способ позволяют получить данные, наиболее близкие к результатам промышленного применения ионитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1994 |

|

RU2077380C1 |

| СПОСОБ ПРОВЕДЕНИЯ МАССООБМЕННЫХ СОРБЦИОННЫХ ПРОЦЕССОВ, АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ ВОДНЫХ РАСТВОРОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ И АППАРАТ ДЛЯ ОТДЕЛЕНИЯ ОРГАНИЧЕСКИХ ЖИДКИХ ВЕЩЕСТВ ОТ ВОДНЫХ РАСТВОРОВ | 2010 |

|

RU2434679C1 |

| Способ приготовления керамзитовой гранулированной загрузки для фильтров очистки воды | 1981 |

|

SU982723A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ВРЕДНЫХ ПРИМЕСЕЙ | 2008 |

|

RU2361662C1 |

| СПОСОБ ОЧИСТКИ ПОЛИМЕРНОГО ИЛИ СОПОЛИМЕРНОГО СОРБЕНТА | 1997 |

|

RU2108151C1 |

| Система отведения и очистки поверхностного стока | 1989 |

|

SU1699954A1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ ВОДЫ | 2003 |

|

RU2235687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2216385C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ОПОКИ ИЛИ ОПОКИ С ТРЕПЕЛОМ | 2006 |

|

RU2381833C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ | 1995 |

|

RU2109689C1 |

Изобретение относится к способам и устройствам для экспрессного определения механической прочности (истираемости и измельчаемости) фильтрующих материалов и ионообменных смол, используемых в водоподготовке. Предлагается способ определения механической прочности фильтрующих материалов путем оказания циклического знакопеременного разрушающего воздействия на исследуемый материал, помещенный в водную среду, с последующим его пропусканием через сита с заданными размерами отверстий и определением доли разрушенного материала, прошедшего через них, в качестве циклического знакопеременного воздействия используют переменный разнонаправленный поток воды, включающий в себя подачу воды снизу со скоростью, обеспечивающей переход материала в псевдоожиженное состояние, отстаивание полученного слоя и подачу потока жидкости сверху со скоростью, обеспечивающей перепад давления на слое 0,1-2,0 атм. Устройство для его осуществления включает в себя емкость с исследуемым материалом и устройство, реализующее циклическое знакопеременное разрушающее воздействие, отличающееся тем, что устройство, реализующее циклическое знакопеременное воздействие, состоит из последовательно связанных трубопроводами емкости с водой, насоса, регулировочного крана, клапанов и емкости с исследуемым материалом, причем трубопроводная обвязка, регулировочный кран и клапаны выполнены с возможностью обеспечить подачу жидкости сверху или снизу в емкость с исследуемым материалом. Оно может дополнительно содержать гидробак, связанный трубопроводом с насосом. Технический результат – обеспечение возможности оценки механической прочности ионитов при их использовании в водоочистке с большей точностью и в более сжатые сроки. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ определения механической прочности фильтрующих материалов путем оказания циклического знакопеременного разрушающего воздействия на исследуемый материал, помещенный в водную среду, с последующим его пропусканием через сита с заданными размерами отверстий и определением доли разрушенного материала, прошедшего через них, отличающийся тем, что в качестве циклического знакопеременного воздействия используют переменный разнонаправленный поток воды, включающий в себя подачу воды снизу со скоростью, обеспечивающей переход материала в псевдоожиженное состояние, отстаивание полученного слоя и подачу потока жидкости сверху со скоростью, обеспечивающей перепад давления на слое 0,1-2,0 атм.

2. Способ по п. 1, отличающийся тем, что воздействие на исследуемый материал осуществляется многократно - циклически.

3. Устройство для определения механической прочности фильтрующих материалов по п. 1, включающее в себя емкость с исследуемым материалом и устройство, реализующее циклическое знакопеременное разрушающее воздействие, отличающееся тем, что устройство, реализующее циклическое знакопеременное воздействие, состоит из последовательно связанных трубопроводами емкости с водой, насоса, регулировочного крана, клапанов и емкости с исследуемым материалом, причем трубопроводная обвязка, регулировочный кран и клапаны выполнены с возможностью обеспечить подачу жидкости сверху или снизу в емкость с исследуемым материалом.

4. Устройство по п. 3, отличающееся тем, что оно дополнительно содержит гидробак, связанный трубопроводом с насосом

| Устройство для испытания фильтрующих элементов на прочность | 1987 |

|

SU1432381A1 |

| СМАЗКА ДЛЯ АЛЮМИНИЕВЫХ ПРЕССОВ | 0 |

|

SU168270A1 |

| 0 |

|

SU233267A1 | |

| Способ определения механической прочности фильтровального материала | 1987 |

|

SU1612236A1 |

Авторы

Даты

2019-09-23—Публикация

2018-05-04—Подача