Изобретение относится к специализированным массам для дорожного покрытия, а именно к массам для гидроизоляционного слоя.

Известен патент на изобретение РФ №2183601, МПК С04В 26/26 «Минерало-органическое вяжущее вещество». Изобретение относится к области строительных материалов и может быть использовано при устройстве и ремонте асфальтовых покрытий автомобильных дорог и аэродромов, а также для гидроизоляции дорожно-транспортных, гидротехнических и других инженерных сооружений. Минерало-органическое вяжущее вещество, содержащее известняковый минеральный порошок и битум, содержит известняковый минеральный порошок следующего зернового состава, мас.%: менее 1,25 мм 100, менее 0,315 мм 100, менее 0,071 73,5, с пористостью не более 29% по объему и содержанием глинистых примесей - полуторных окислов Al2O3+Fe2O3 не более 0,5%, а битум любых модификаций при следующем соотношении компонентов, в мас.ч.: известняковый минеральный порошок 2-4, битум любых модификаций.

Наиболее близким (прототип) к заявляемому изобретению является патент на изобретение РФ №2349616, МПК C08L 95/00 «Резиносодержащий модификатор битума». Изобретение относится к области получения композиций, используемых в дорожном строительстве для покрытий дорог, тротуаров, площадок, а также для модификации битумов, применяемых для гидроизоляции кирпичных и бетонных строительных конструкций и кровли. Модификатор битума имеет в своем составе битум, полимерную добавку и регенерат резинотехнических изделий, дополнительно содержит мазут и/или гудрон, органическую перекись (перекись дикумила или перекись бензоила), в качестве полимерной добавки содержит полиамид, а в качестве упомянутого регенерата использован регенерат, полученный методом термомеханодеструкции в шнековом диспергаторе и содержащий фракции каучука с молекулярной массой 18000-22000 не менее 10% при следующем соотношении компонентов, мас. %: битум 15-18, полиамид 3-9, гудрон и/или мазут 15-20 органическая перекись (перекись дикумила или перекись бензоила) 5-8, регенерат - остальное до 100. Модификатор позволяет повысить эластичность битума при одновременном повышении адгезии к наполнителю.

Недостатками данного способа является недостаточная прочность гидроизоляционного слоя из предлагаемого резиносодержащего модификатора битума.

Задачей предлагаемого изобретения является создание брикетов битумной массы, обеспечивающих прочность и эластичность гидроизоляции, при этом удобных для транспортировки и использования на месте применения.

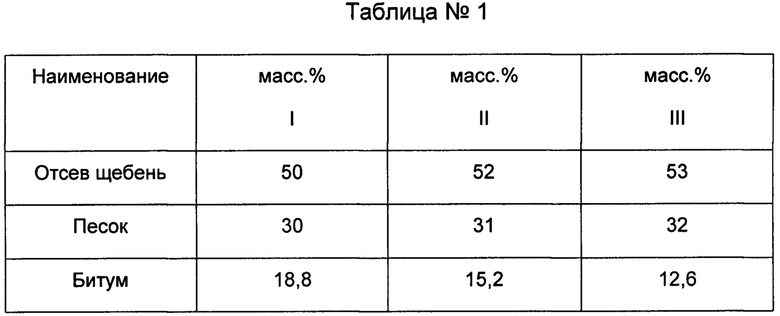

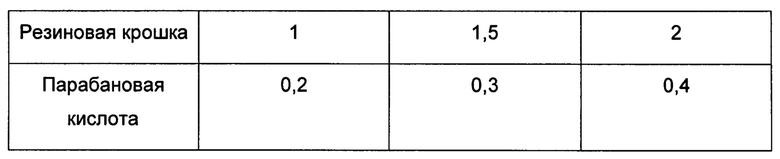

Поставленная задача решена за счет того, что брикеты битумной массы содержат битум, резиновую крошку, парабановые кислоты, щебень и песок. В качестве щебня берут отсев щебня (натурального) фракции 1:3 мм, а песок (натуральный) фракции 0,25:0,5. Резиновую крошку используют мелкодисперсную, с размерами частиц 0,01-15 мм, черную и серую в соотношении 1:1-3:1 соответственно. Битумную массу для брикетов выполняют при следующем соотношении компонентов, масс. %: отсев щебня 50-53, песок 30-32, битум 18,8-12,6, резиновая крошка 1-2, парабановая кислота 0,2-0,4.

Способ изготовления брикетов битумной массы, включает весовую дозировку, разогрев, перемешивание. Предварительно изготавливают битумную мастику, содержащую резиновую крошку 5-10%, парабановую кислоту 1-2% и битум - остальное, смешивают прогретый до 190-205°C битум с резиновой крошкой в две стадии: сначала - черную резиновую крошку, и после заданной выдержки с перемешиванием - серую резиновую крошку, с соответствующей выдержкой во времени с перемешиванием. Затем добавляют парабановую кислоту, также в две стадии, в каждой стадии до момента окончания газовыделения, также при постоянном перемешивании, при этом парабановую кислоту добавляют на первой стадии в количестве 2/3 от его общей массы, а на второй стадии - остальное ее количество. После чего готовую битумную мастику смешивают с песком и щебнем, а далее нагревают до температуры 160-190°C. Затем смесь разливают в готовые формы, далее охлаждают, после чего освобождают от форм. Затем складируют и доставляют на место использования.

Примеры состава битумной массы для брикетов битумной массы (масс. %).

Характеристики составляющих:

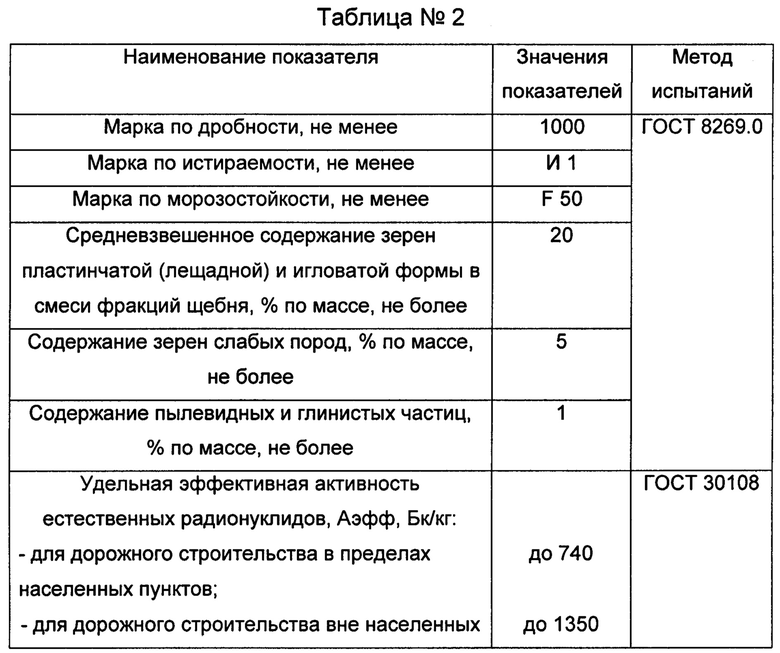

1. Отсев щебня, получаемый дроблением плотных горных пород, например, гранитный щебень (также допускается использование гравийного щебня) соответствующий требованиям ГОСТ 8267. Для приготовления битумных масс применяют отсев щебня фракций от 1 до 3 мм. В отсеве щебня не должно быть посторонних засоряющих примесей. Физико-механические показатели отсева щебня должны соответствовать требованиям, указанным в таблице №2

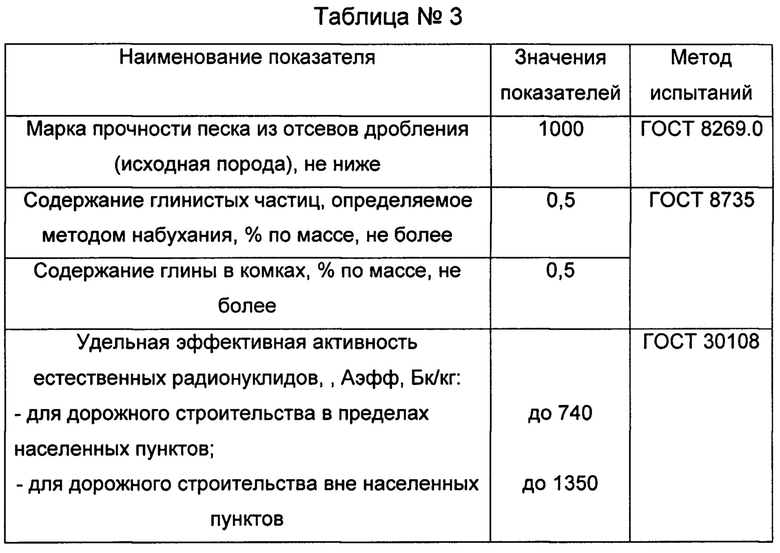

2. Песок из отсевов дробления фракции 0,25:0,5, природный песок, а также их смесь. Песок должен соответствовать требованиям ГОСТ 8736. При производстве битумных масс для гидроизоляции дорог и мостовых сооружений следует использовать песок из отсевов дробления или его смесь с природным песком, содержащую не более 50% природного песка. Физико-механические показатели песка должны соответствовать требованиям, указанным в таблице №3

3. Битумы нефтяные дорожные вязкие марок БНД 40/60, БНД 60/90 по ГОСТ 22245, а также модифицированные и другие битумные вяжущие с улучшенными свойствами по нормативной и технической документации, согласованной и утвержденной заказчиком в установленном порядке, при условии обеспечения показателей качества битумных масс из этих смесей на уровне не ниже, чем установленные настоящим стандартом. При применении гидроизоляции из битумных масс на мостовых сооружениях, в верхних и нижних слоях покрытий дорог с высокими показателями интенсивности движения и расчетных нагрузок на ось следует применять модифицированные полимерами битумы. В этих случаях предпочтение следует отдавать полимерно-битумным вяжущим на основе блоксополимеров типа стирол-бутадиен-стирол марок ПБВ 40 и ПБВ 60 по ГОСТ Р 52056. При проектировании составов смесей вид вяжущего должен назначаться с учетом климатических особенностей района строительства, назначения и места применения конструктивного слоя, требуемых (запроектированных) деформативных свойств литых армированных асфальтобетонов на их основе. Пригодность вяжущего для достижения требуемых функциональных характеристик битумных масс на их основе подтверждают в процессе обязательных и факультативных испытаний, указанных в ГОСТ Р 54400. 5.8.7.

4. Резиновая крошка мелкодисперсная из резин общего назначения, в том числе получаемая дроблением изношенных автомобильных шин или других РТИ. Крошка должна иметь размеры частиц в диапазоне 0,2-1 мм и отвечать требованиям технических условий ТУ 38.108035-97 к крошке РД 0,5 или специальным требованиям, устанавливаемым по согласованию с потребителем. Резиновая крошка в готовом вяжущем должна быть распределена равномерно, не должно быть не покрытых битумом частиц. Должны отсутствовать комки резиновой крошки и посторонние включения. Содержание резиновой крошки в вяжущем должно быть не менее 2,5% по массе. Следует отметить, что улучшение сцепления вяжущего с поверхностью заметно возрастает при введении в исходный битум резиновой крошки. Резиновая крошка относится к множеству частей диспергированной резины с разными вариантами форм и размеров, характеризующейся более всего тем, что сберегает свое молекулярное строение и эластомерное качество изначального материала. Поверхностная часть способна к активизации для получения специальных характеристик для этого материала.

Использованные резиновые шины, которые просто-напросто выбрасывают, чрезвычайно загрязняют экологию той или иной местности, так как они выделяют токсические ядовитые вещества во время разложения, а также относятся к огнеопасному материалу.

За последние годы утилизация данного изделия набирает серьезные обороты, так как резиновая крошка, добытая из шины, оказалась превосходным материалом, который повсеместно используется в строительстве, в укладке дорожных покрытий, для производства спортивного инвентаря и много чего другого.

Резиновая крошка должна соответствовать определенным нормативам качества (ГОСТам) по многим показательным параметрам, к которым относится массовая доля воды, содержание частиц черных металлов, остатки кордных волокон, гранулометрическое содержание, массовое содержание резины, насыпная плотность и глубина поверхностного слоя с частичной девулканизацией и прочее.

Данный материал не обладает токсичностью и соответствует ГОСТу 12.1.007-76.

5. Парабановая кислота значительно повышает срок эксплуатации, а также значительно удешевляют составы с ней. Парабановую кислоту применяют в качестве активного модификатора, способного регулировать процесс деструкции и сшивки частиц резины в битуме без заметной сегрегации за счет генерирования химически активных частиц в составе образуемых при распаде активного модификатора изолированных газовых микровключений.

Способ приготовления

Гидроизоляционный слой из брикетов битумной массы изготавливают на месте укладки, что очень удобно. Брикеты загружают, нагревают до необходимой температуры и перемешивают полученную массу, после чего укладывают горячей.

В предлагаемом составе брикетов битумной массы дополнительно используют песок и щебень, что позволяет усилить такие качества как: прочность; износостойкость; высокая плотность, снижающая негативное влияние больших нагрузок; морозоустойчивость и др.

Брикеты битумной массы используют для организации гидроизоляционного слоя строительных трасс, мостовых сооружений, дорожных покрытий, велосипедных и тротуарных дорожек и т.д.

Преимущества гидроизоляционного слоя из брикетов битумной массы нельзя не отметить. Производство битумной массы в брикетах - это несомненно большое преимущество, так как транспортировка брикетов гораздо удобнее транспортировки масс в таре. В отличие от обычных битумных составов, предлагаемый состав имеет особую прочность благодаря наличию песка и щебня, при этом гидроизоляция из него не теряет эластичности и водонепроницаемости. Также гидроизоляционный слой из предлагаемых брикетов битумной массы безвреден и более экологичен. Такой гидроизоляционный слой не чувствителен к высоким/низким температурам, а также к перепадам. К несомненным положительным качествам гидроизоляционного слоя можно отнести его долговечность. Гидроизоляционный слой из брикетов битумной массы не чувствителен к соли и химикатам.

Гидроизоляционный слой из брикетов битумной массы характеризуется хорошей сцепкой, даже во время дождя.

Гидроизоляционный слой из брикетов битумной массы подходит для укладки на неровных поверхностях или поверхностях со сложной геометрической формой.

Преимущества гидроизоляционного слоя из брикетов битумной массы перед другими гидроизоляционными слоями:

- Небольшая масса.

- Высокая водонепроницаемость.

- Высокая прочность.

- Повышенная долговечность, обеспеченная высокой износостойкостью

- Устойчивость к солям и химикалиям.

- Высокая плотность, которая снижает негативное влияние больших нагрузок.

- Морозоустойчивость. Покрытие не промерзает, не трескается, не образует ям и выбоин.

- Возможность круглогодичной укладки независимо от окружающей температуры.

- Идеально подходит для укладки на сложных рельефах.

- Высокая экологичность - не содержит вредных для окружающей среды и человека примесей.

- Устойчивость к гниению.

Промышленная применимость заключается в том, что для осуществления заявляемого способа используют известное оборудование, применяемое в различных областях и не требующее дополнительного изготовления и доработки.

Все вышеизложенное свидетельствует о решении поставленной задачи, а именно создание брикетов битумной массы, обеспечивающих прочность и эластичность гидроизоляции, при этом удобных для транспортировки и использования на месте применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ АРМИРОВАННЫЙ ФИБРОАСФАЛЬТОБЕТОН | 2014 |

|

RU2564707C1 |

| РЕЗИНИРОВАННАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2435743C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2303576C2 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2223990C2 |

| РЕЗИНИРОВАННАЯ ДРЕНИРУЮЩАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2483037C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2017 |

|

RU2648895C1 |

| ЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ УСТРОЙСТВА ПОКРЫТИЯ ПРОЕЗЖЕЙ ЧАСТИ МОСТА | 2007 |

|

RU2341479C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| ПЛОТНАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2504523C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2023 |

|

RU2827143C1 |

Изобретение относится к специализированным массам для дорожного покрытия, а именно к массам для гидроизоляционного слоя. Брикеты битумной массы содержат битум, резиновую крошку, парабановую кислоту, щебень и песок. В качестве щебня используют отсев щебня фракции 1:3 мм, песок фракции 0,25:0,5. Резиновую крошку используют мелкодисперсную, с размерами частиц 0,01-15 мм, черную и серую в соотношении 1:1-3:1, соответственно, при следующем соотношении компонентов, мас.%: отсев щебня 50-53, песок 30-32, битум 18,8-12,6, резиновая крошка 1-2, парабановая кислота 0,2-0,4. Предварительно изготавливают битумную мастику, содержащую резиновую крошку 5-10%, парабановую кислоту 1-2% и битум - остальное. Смешивают прогретый до 190-205°C битум с резиновой крошкой в две стадии. Готовую битумную мастику смешивают с песком и щебнем и нагревают до 160-190°C, разливают в формы и охлаждают. Изобретение позволяет повысить прочность и эластичность гидроизоляции. 2 н.п. ф-лы, 3 табл.

1. Брикеты битумной массы, включающие битум, резиновую крошку, щебень, песок и парабановую кислоту, при этом в качестве щебня берут отсев щебня фракции 1:3 мм, а песок фракции 0,25:0,5, резиновую крошку используют мелкодисперсную, с размерами частиц 0,01-15 мм, черную и серую в соотношении 1:1-3:1 соответственно, при следующем соотношении компонентов, мас.%:

2. Способ изготовления брикетов битумной массы, включающий весовую дозировку, разогрев, перемешивание, при этом предварительно изготавливают битумную мастику, содержащую резиновую крошку 5-10%, парабановую кислоту 1-2% и битум - остальное, смешивают прогретый до 190-205°C битум с резиновой крошкой в две стадии: сначала - черную резиновую крошку, и после заданной выдержки с перемешиванием - серую резиновую крошку, с соответствующей выдержкой во времени с перемешиванием, затем добавляют парабановую кислоту, также в две стадии, в каждой стадии до момента окончания газовыделения, также при постоянном перемешивании, при этом парабановую кислоту добавляют на первой стадии в количестве 2/3 от его общей массы, а на второй стадии - остальное ее количество, после чего готовую битумную мастику смешивают с песком и щебнем, а далее нагревают до температуры 160-190°C, после этого смесь разливают в готовые формы, далее охлаждают, после чего освобождают от форм, а затем складируют и доставляют на место использования.

| РЕЗИНОСОДЕРЖАЩИЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2349616C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ ДОРОЖНЫХ, КРОВЕЛЬНЫХ И ИЗОЛЯЦИОННЫХ РАБОТ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2178434C1 |

| МОДИФИКАТОР БИТУМА ДЛЯ ДОРОЖНОГО АСФАЛЬТОБЕТОНА | 2014 |

|

RU2559508C1 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2327719C1 |

| EP 1431348 A1, 23.06.2004. | |||

Авторы

Даты

2018-02-21—Публикация

2016-11-22—Подача