Изобретение относится к способу получения циклогексана, который применяется для синтеза капролактама.

Известны способы получения циклогексана путем гидрирования бензола в паровой фазе при повышенной температуре и давлении в присутствии катализаторов на основе благородных металлов [Патенты РФ 234998, 319582, 364584, МПК С07С 13/18]. Так например, в патенте [Патент РФ 234998, МПК 13/18, 1969] предлагается получать циклогексан путем гидрогенизации бензола в присутствии никелевого скелетного катализатора, промотированного добавками палладия, родия или платины в количестве 0,01-5% масс. Процесс проводят при температуре 190-200°С и давлении водорода 110-130 атм. Недостатком этого способа является проведение процесса при высоком давлении, что усложняет технологию процесса.

В патенте [Патент РФ 168660, МПК С07С 13/18, 1965] циклогексан получают гидрированием бензола в две стадии в присутствии в качестве катализатора 4-5% палладия, нанесенного на окись алюминия, промотированную 0,5%-ной плавиковой кислотой. На первой стадии гидрирование осуществляют с объемной скоростью 1,5 кг бензола на 1 л катализатора в час до содержания бензола 27-30%, а на второй стадии с объемной скоростью 1,25 кг бензола на 1 л катализатора в час с одновременной регенерацией катализатора. Процесс ведут при температуре 245-250°С и давлении 80-100 атм. Недостатком способа является использование дорогого катализатора и сложность технологии процесса.

Алюмоплатиновый катализатор используют в процессе гидрирования бензола в циклогексан при температуре 140-240°С, давлении 30-60 атм. и объемной скорости подачи сырья 0,5-2,0 ч-1 [Патент РФ 2400463, МПК С07С 5/10, С07С 13/18, 2009]. Процесс проводят в адиабатическом реакторе полочного типа путем контакта бензола с катализатором, расположенным на полках. Водородсодержащий газ подают вместе с бензолом в верхнюю часть реактора и между слоями катализатора. В верхнюю часть реактора подают 50-70% масс. от исходного бензола и 40-70% от общего объема водородсодержащего газа, а оставшуюся часть бензола и водородсодержащего газа равномерно распределяют и подают совместно в пространство между слоями катализатора. Недостатком этого способа является сложность технологии процесса.

Патентом [Патент РФ 319582, МПК С07С 13/18, 1971] предусматривается получение циклогексана путем гидрирования бензола при температуре 160-250°С, давлении 40 атм. в присутствии в качестве катализатора рутения на носителе (окись алюминия, глина, активированный уголь], промотированного платиной, палладием или родием.

В патенте [Патент РФ 364584, МПК С07С 13/18, 1973] циклогексан получают путем гидрирования бензола при температуре 109-230°С, давлении водорода 10-30 атм., объемной скорости подачи бензола 0,4-1,7 ч-1 и мольном отношении водород : бензол равном (3-20):1. Используют катализатор, содержащий 0,5-5% рения, нанесенного на окись алюминия или цеолит. Использование достаточно высокого давления усложняет технологию процесса, а использование катализаторов, содержащих благородные металлы, значительно удорожает процесс. Кроме того, при использовании серусодержащего сырья (бензола) эти катализаторы достаточно быстро теряют свою активность.

Для удаления серы из сырья в патентах [Патенты РФ 138244, 149096, 213774, МПК С07С 13/18] предложено проводить дополнительное обессеривание бензола путем его гидрирования при повышенной температуре в присутствии специальных катализаторов (форконтактов).

Так, в патенте [Патент РФ 213774, МПК 13/18, 1968] получение циклогексана проводят путем гидрирования бензола на никелевых катализаторах при температуре 160-170°С с объемной скоростью по жидкому бензолу 1,5 ч-1 и молярным отношением водород : бензол не менее 6. Предварительное обессеривание бензола ведут в присутствии сульфидного вольфрам-никелевого катализатора при температуре 280-320°С.

В патенте [Патент РФ 138244, МПК С07С 13/18, 1961] в качестве форконтакта используют никелевые катализаторы (никель-хромовый, никель-сплавной или никель на носителях). Процесс сероочистки на форконтакте проводят при атмосферном давлении и температуре 100-150°С при молярном отношении бензол : водород равном 5:1, а гидрирование проводят на тех же форконтактах при давлении 30-200 атм., температуре 100-200°С и молярном отношении бензол : водород равном 1:(20-100).

В патенте [Патент РФ 149096, МПК С07С 13/18, 1962] для обессеривания используют медные форконтакты, которые позволяют проводить высокую очистку бензола и его гидрирование в циклогексан в одинаковых технологических условиях: давление до 100 атм., температура до 200°С, объемная скорость бензола 1-5 объемов жидкого бензола на один объем катализатора в час, молярное отношение водород: бензол равно (15-50):1.

Процесс гидрирования бензола в циклогексан в присутствии катализатора при повышенном давлении и температуре - экзотермический процесс. Для того, чтобы не допустить разогрева реактора используют различные приемы отвода тепла от слоя катализатора. Так, в патенте [Патент Великобритании 1144495, МПК С07С 5/10, 1969] реактор гидрирования охлаждают за счет циркуляции циклогексана в количестве (2-10):1 к исходному бензолу.

В патенте [Патент США 3428697, МПК С07С 5/10, 1969] ход реакции регулируют путем смешения рециркулирующего потока циклогексана с выходящим из первой зоны продуктом путем использования охлаждения между зонами и подбором скорости и степени гидрирования. Этот прием позволяет поддерживать температуру в зонах гидрирования не выше 260°С.

В патенте [Патент РФ 319206, МПК С07С 5/10, С07С 13/18, 1979] получение циклогексана путем гидрирования бензола в паровой фазе проводят при температуре 200°С и давлении 30 атм. при объемной скорости по бензолу 0,5 л катализатора на 1 л бензола в час при молярном отношении водорода к бензолу 10:1. Процесс проводят в одном трубчатом реакторе, который заполняют никель-хромовым катализатором. Для регулирования выделения тепла никель-хромовый катализатор разбавляют медно-магниевым катализатором, менее активным в реакции гидрирования бензола и способным выполнять функции поглотителя сернистых соединений. Однако, предлагаемый прием не обеспечивает равномерный отвод тепла от таблетки катализатора, что приводит к протеканию побочных, дополнительных дефектов в структуре таблетки и разрушению начального слоя катализатора. При указанном разбавлении не обеспечивается равномерное перемешивание двух видов катализаторов, что приводит к локальным перегревам в слоях катализатора и нарушает равномерное распределение тепла по высоте реактора.

В патенте [Патент РФ 689117, МПК С07С 13/18, С07С 5/10, 1980] получение циклогексана проводят в паровой фазе при температуре 200°С, давлении 30 атм. и нагрузке по бензолу 0,5 ч-1. Используют многозонный никельсодержащий катализатор, активность которого в каждой зоне (до 10 зон) задается специальным законом. Катализаторы с различной активностью получают путем дезактивации исходного катализатора сернистыми соединениями. Недостатком данного способа является сложность получения катализаторов, обладающих различной активностью.

Известен [Патент США 2318965, МПК С07С 13/18, 1968] способ получения циклогексана гидрированием бензола в несколько стадий при температуре 350°С и давлении 33-36 атм. Для уменьшения тепловыделения на первую стадию гидрирования подают газ с низким содержанием водорода (около 50%) и рециркулят (циклогексан) для снижения концентрации бензола до 20%. При практически полном использовании водорода после этой ступени гидрогенизат содержит около 10-20% бензола. Полное гидрирование бензола осуществляют на второй стадии процесса, куда подают газ с высоким содержанием водорода. Недостатком этого способа являются низкая производительность процесса из-за необходимости рециркуляции продукта реакции, сложное аппаратурное оформление, связанное с транспортировкой жидкого продукта, содержащего частицы твердого катализатора, сложная регулировка температурного режима в зоне реакции по ступеням, которая зависит от концентрации водорода в гидрирующем газе и количества рециркулирующего жидкого продукта, а также изменение активности катализатора в ходе процесса при действии каталитических ядов.

В патенте [Патент РФ 740737, МПК С07С 13/18, 1980] циклогексан получают двухступенчатым каталитическим гидрированием бензола в паровой фазе при температуре 150-250°С. Давление на первой ступени составляет 1-3 атм., а на второй ступени 10-100 атм. В качестве катализатора используют промышленный никельхромовый катализатор. Процесс проводят при мольном отношении водородсодержащий газ : бензол равном (5-8):1. Недостатком этого способа является сложность технологии процесса, заключающейся в регулировании давления процесса по ступеням гидрирования.

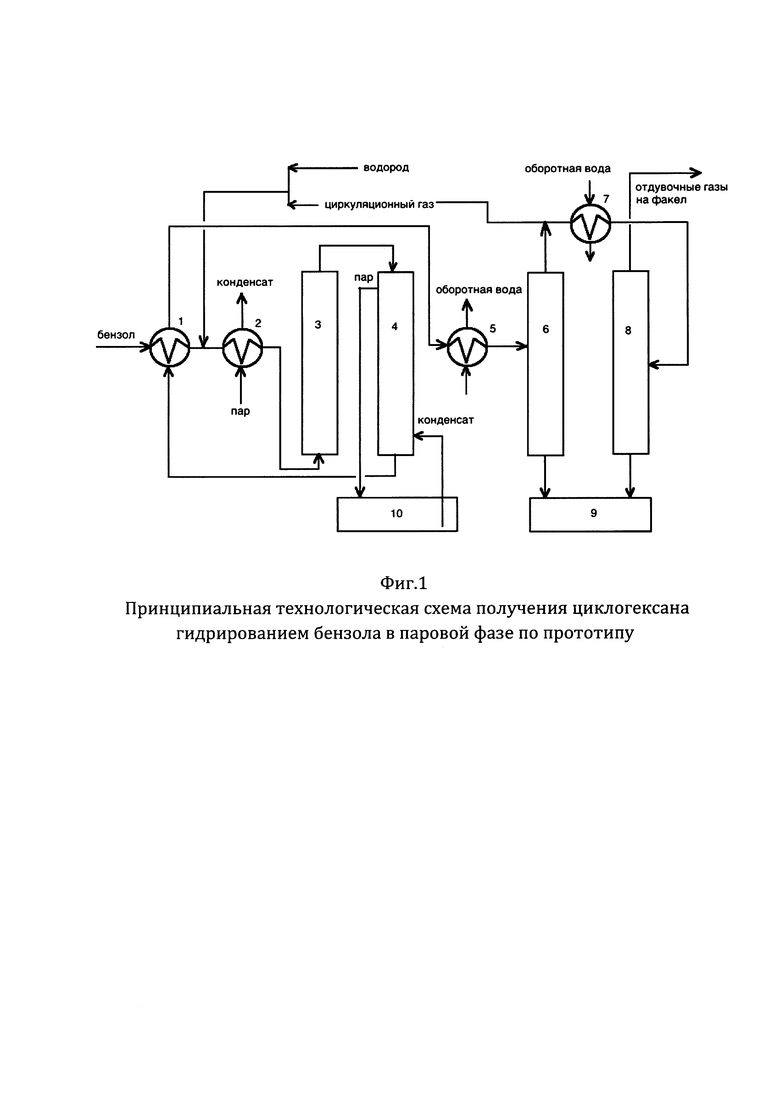

Наиболее близким решением поставленной технической задачи (прототипом) является способ получения циклогексана парофазным гидрированием бензола, содержащего в качестве примесей сернистые соединения при температуре 125-250°С и давлении 10-20 атм. В двух зонах, в первой из которых по технологическому циклу находится медьсодержащий катализатор, а во второй - никель-хромовый катализатор при объемном отношении медьсодержащий катализатор : никель-хромовый катализатор равном (30-50):(70-50) [Патент РФ 2139843, МПК С07С 5/10, С07С 13/18, 1998]. Эта технология применяется на большинстве предприятий России и стран СНГ, производящих капролактам. Для снижения потерь водорода применяют проточно-циркуляционные схемы. Технологическая схема по прототипу подробно описана в [А.К. Чернышев, В.И. Герасименко, Б.А. Сокол и др. Капролакиам: свойства, производство, применение, М76 2016, т. 1, с. 225-227] и в специальном издании ГИАП [Потапов Е.Н., Елагин В.И., Колоскова И.А., Москвина А.Д. Технологические схемы основных производств азотной промышленности, часть 3, Органические производства (капролактам, изоцианаты, меламин), ГИАП, М., 1984] и заключается в следующем (см. фиг. 1).

Бензол, поступающий в процесс, испаряется в теплообменнике (1), смешивается с циркуляционным газом и свежим водородом (соотношение водородсодержащий газ : бензол равно (8-10):1) и полученная смесь нагревается в теплообменнике (2) до температуры 125-130°С. Форконтактную очистку бензола и водорода от сернистых соединений проводят в реакторе (3), заполненного медьсодержащим катализатором НТК-4 состава (% масс.): Cu 51-57; Cr2O3 12,5-15,5; ZnO 9,5-12,5; Al2O3 7,6-21,6 [ТУ 113-03-399-82]. Процесс каталитического гидрирования проводят в трубчатом реакторе (4), заполненным никель-хромовым катализатором состава (% масс.): Ni≥48; Cr2O3≥27; Al2O3 - остальное [ОСТ 113-03-314-86]. Процесс протекает с выделением тепла, которое отводится кипящим в межтрубном пространстве конденсатом, подаваемым из сепаратора (10). Газовая смесь после трубчатого реактора (4) охлаждается последовательно в теплообменнике (1) и холодильнике (5). Сконденсировавшийся циклогексан отделяется от циркуляционного газа в сепараторе (6) и после охлаждения в холодильнике (7) поступает на очистку в колонну (8). Циклогексан из сепаратора (6) и колонны (8) поступает в емкость (9). Из емкости (9) циклогексан забирают на дальнейшую переработку (на схеме не показано). Недостатком прототипа являются большие энергозатраты, связанные с проведением процесса при повышенном давлении - до 20 атм. Кроме того, проведение гидрирования в одной зоне на Ni-Cr катализаторе не позволяет точно и оперативно регулировать тепловыделение в ходе реакции, следствием чего является протекание побочных процессов.

Целью настоящего изобретения является снижение энергозатрат и разработка способа, позволяющего надежно регулировать тепловыделение в ходе процесса гидрирования бензола.

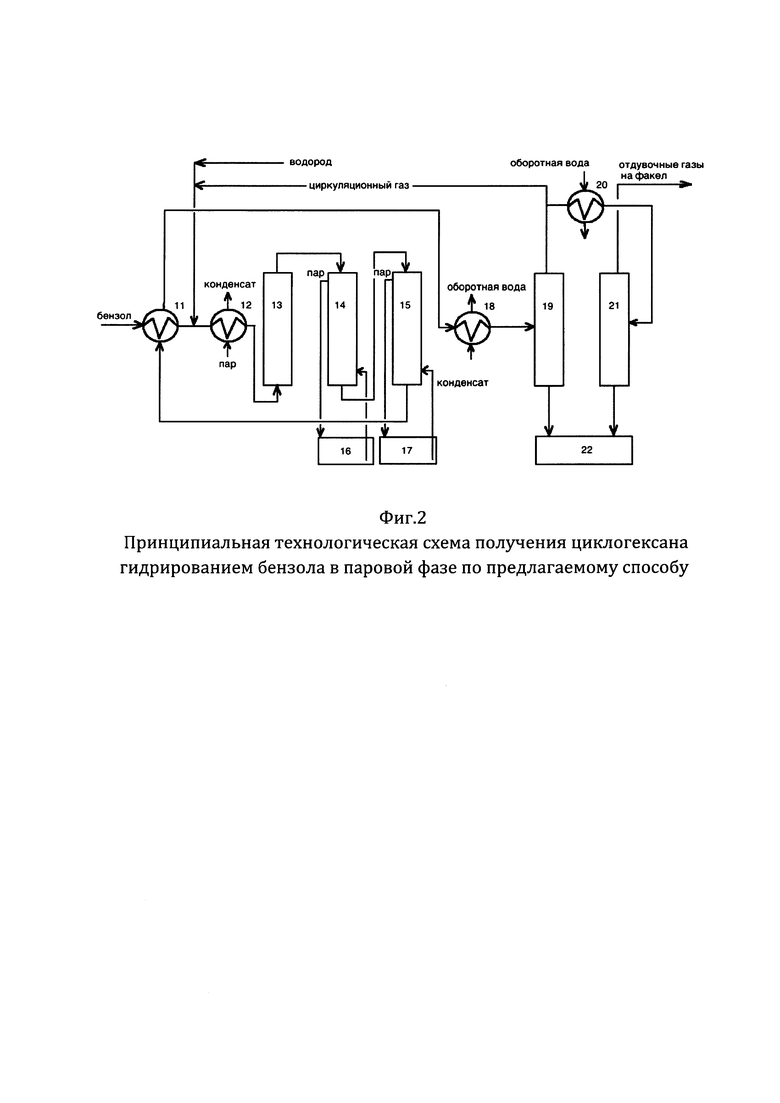

Согласно изобретению, поставленная цель достигается способом получения циклогексана парофазным гидрированием бензола, содержащего в качестве примесей сернистые соединения, при повышенной температуре и повышенном давлении в нескольких реакционных зонах в присутствии никель-хромового и медьсодержащего катализаторов, расположенных в различных реакционных зонах, с использованием медьсодержащего катализатора в первой по технологическому циклу реакционной зоне, с регулированием температуры в реакционной зоне, содержащей никель-хромовый катализатор, путем подачи конденсата из сепаратора в реакционную зону с последующим его испарением. Процесс ведут в трех реакционных зонах, во второй зоне используют никель-хромовый катализатор с добавкой инертных компонентов - керамических шаров, при массовом отношении никель-хромовый катализатор : керамические шары равном (60-70):(40-30), а в третьей зоне используют никель-хромовый катализатор при массовом соотношении при массовом соотношении медьсодержащий катализатор : никель-хромовый катализатор равном (20-40):(80-60), а регулирование температуры осуществляют в каждой из реакционных зон, содержащих никель-хромовый катализатор, путем подачи конденсата в реакционные зоны из раздельных сепараторов. Преимущественно процесс проводят при температуре 220-240°С и давлении 4-7 атм. Принципиальная технологическая схема ведения процесса по предлагаемому способу приведена на фиг. 2.

Преимуществами предлагаемого способа является возможность регулирования тепловыделения в ходе реакции за счет наличия дополнительной каталитической зоны, содержащей инертный компонент - керамические шары. С использованием данного способа снижаются энергозатраты (не менее чем на 18% по сравнению с прототипом) за счет проведения процесса при более низком интервале рабочих давлений.

Способ иллюстрируется следующими примерами.

Пример 1. Процесс проводят следующим образом (см. фиг. 2). Бензол, поступающий в процесс, содержащий тиофен и другие сернистые соединения, испаряется в теплообменнике (1), смешивается с циркуляционным газом и с чистым водородом и направляется в теплообменник (2), где реакционная смесь нагревается до температуры 220°С. Объемная скорость подачи жидкого бензола на испарение равна 1,2 ч-1, скорость подачи водорода и циркуляционного газа для смешивания с испарившимся бензолом составляет 480 ч-1. Далее смесь поступает последовательно в первую реакционную зону (3), заполненную медьсодержащим катализатором НТК-4 состава (% масс.): Cu 51; Cr2O3 15,5; ZnO 9,5; Al2O3 - остальное, затем из первой реакционной зоны (3) смесь поступает во вторую реакционную зону (4), заполненную никель-хромовым катализатором состава (% масс.): Ni 51; Cr2O3 30; Al2O3 - остальное и инертным компонентом - керамическими шарами при массовом соотношении никель-хромовый катализатор : инертный компонент равном 65:35, затем из второй реакционной зоны (4) смесь поступает в третью реакционную зону (5), заполненную никель-хромовым катализатором состава (% масс.): Ni 51; Cr2O3 30; Al2O3 - остальное при массовом соотношении медьсодержащий катализатор : никель-хромовый катализатор равном 30:70. Гидрирование проводят при давлении 5,5 атм. В реакционных зонах (4) и (5) процесс протекает с выделением тепла, которое отводится кипящим в межтрубном пространстве этих реакционных зон конденсатом, направляемым в реакционные зоны (4) и (5) из сепараторов (6) и (7). Использование раздельных сепараторов (6) и (7) для реакционных зон (4) и (5) позволяет регулировать температурный режим в этих зонах. Газовая смесь после реактора (5) охлаждается последовательно в теплообменнике (1) и холодильнике (8). Сконденсировавшийся циклогексан отделяется от циркуляционного газа в сепараторе (9) и после охлаждения в холодильнике (10) поступает на очистку в колонну (11). Циклогексан из сепаратора (9) и колонны (11) поступает в емкость (12). Из емкости (12) циклогексан забирают на дальнейшую переработку (на схеме не показано). Результаты проведения процесса по примеру 1 приведены в таблице. Там же для сравнения приведены результаты ведения процесса по прототипу.

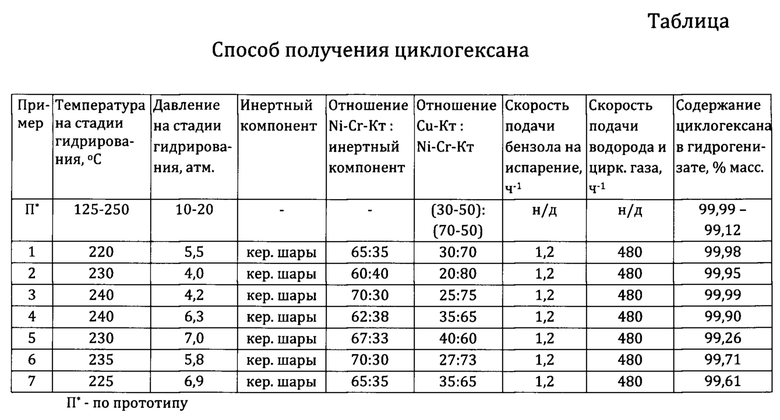

Примеры 2-7. Процесс проводят также, как и в примере 1 при различных температуре и давлении и при различных массовых соотношениях никель-хромовый катализатор: инертный компонент и медьсодержащий катализатор : никель-хромовый катализатор. Результаты проведения процесса приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 1998 |

|

RU2139843C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2135444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2705581C1 |

| Способ получения циклогексана | 1968 |

|

SU319206A1 |

| Способ получения технически чистого циклогексана | 1959 |

|

SU138244A1 |

| Способ производства циклогексана | 1961 |

|

SU149096A1 |

| СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ В ПРОИЗВОДСТВЕ ЦИКЛОГЕКСАНА | 2008 |

|

RU2379740C1 |

| Способ гидрирования бензола и его гомологов | 2024 |

|

RU2831812C1 |

| Способ получения циклогексана | 2018 |

|

RU2679626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2768141C1 |

Предложен способ получения циклогексана парофазным гидрированием бензола, содержащего в качестве примесей сернистые соединения, при повышенной температуре и повышенном давлении в нескольких реакционных зонах в присутствии никель-хромового и медьсодержащего катализаторов, расположенных в различных реакционных зонах, с использованием медьсодержащего катализатора в первой по технологическому циклу реакционной зоне, с регулированием температуры в реакционной зоне, содержащей никель-хромовый катализатор, путем подачи конденсата из сепаратора в реакционную зону с последующим его испарением. Процесс проводят в трех реакционных зонах, во второй зоне используют никель-хромовый катализатор с добавкой инертных компонентов - керамических шаров при массовом соотношении никель-хромовый катализатор:керамические шары равном (60-70):(40-30), а в третьей зоне используют никель-хромовый катализатор при массовом соотношении медьсодержащий катализатор:никель-хромовый катализатор равном (20-40):(80-60), а регулирование температуры осуществляют в каждой из реакционных зон, содержащих никель-хромовый катализатор, путем подачи конденсата в реакционные зоны из раздельных сепараторов. Технический результат - возможность снижения энергозатрат и разработка способа, позволяющего надежно регулировать тепловыделение в ходе процесса гидрирования бензола. 2 з.п ф-лы, 1 табл.,7 пр., 2 ил.

1. Способ получения циклогексана парофазным гидрированием бензола, содержащего в качестве примесей сернистые соединения, при повышенной температуре и повышенном давлении в нескольких реакционных зонах в присутствии никель-хромового и медьсодержащего катализаторов, расположенных в различных реакционных зонах, с использованием медьсодержащего катализатора в первой по технологическому циклу реакционной зоне, с регулированием температуры в реакционной зоне, содержащей никель-хромовый катализатор, путем подачи конденсата из сепаратора в реакционную зону с последующим его испарением, отличающийся тем, что процесс проводят в трех реакционных зонах, во второй зоне используют никель-хромовый катализатор с добавкой инертных компонентов - керамических шаров при массовом соотношении никель-хромовый катализатор:керамические шары равном (60-70):(40-30), а в третьей зоне используют никель-хромовый катализатор при массовом соотношении медьсодержащий катализатор:никель-хромовый катализатор равном (20-40):(80-60), а регулирование температуры осуществляют в каждой из реакционных зон, содержащих никель-хромовый катализатор, путем подачи конденсата в реакционные зоны из раздельных сепараторов.

2. Способ по п. 1, отличающийся тем, что процесс проводят при температуре 220-240°С.

3. Способ по п. 1, отличающийся тем, что процесс проводят при давлении 4-7 атм.

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 1998 |

|

RU2139843C1 |

| 0 |

|

SU163170A1 | |

| US 3592864 A1, 13.07.1971. | |||

Авторы

Даты

2019-10-01—Публикация

2018-12-24—Подача