Изобретение относится к производству технологических модулей глубоководных аппаратов, а именно к оборудованию для проведения гидравлических испытаний на прочность и герметичность.

Технологический модуль (ТМ) - сваренные секции основных корпусных конструкций глубоководных аппаратов. Наружный диаметр основного корпуса ТМ может достигать 9÷12 м, а длина - 21,5÷35,1 м. Масса этих ТМ с вварным насыщением может быть до 1400 тонн. При этом испытываемое давление может достигать до 6,0 МПа.

Изобретение может быть использовано как при строительстве, так и ремонте таких массогабаритных ТМ глубоководных аппаратов и других крупногабаритных герметичных корпусов и аппаратов, работающих под давлением.

Ресурс и высокая надежность глубоководных аппаратов зависит от качества изготовления корпусов ТМ, которое проверяется приборами и методами неразрушающего контроля и гидравлическими испытаниями на прочность и герметичность. Все эти требования изложены в соответствующих нормативных и конструкторских документах.

Особенно трудоемкими являются гидравлические испытания ТМ на прочность и герметичность. Известно, что эти испытания проводятся предприятиями судостроительной промышленности на стапелях (стапельных линиях), где непосредственно производится сборка основного корпуса на стапельных тележках, на которых производятся их необходимые технологические перемещения по стапельной линии, при этом здесь же проводятся гидравлические испытания.

Для проведения гидравлических испытаний изготавливаются специальные технологические заглушки, соответствующих размеров и прочности, которые приваривают к обеим торцам корпуса ТМ, соединяют испытуемую полость ТМ с гидравлической станцией высокого давления, монтируют дренажную систему слива возможных протечек и производят гидравлические испытания в соответствии с технологическим процессом. После чего производится срезка технологических заглушек и подготовка ТМ для стыковки с основным корпусом глубоководного аппарата.

Все перечисленные работы занимают значительное стапельное время и соответственно влияют на продолжительность постройки выпускаемых глубоководных аппаратов.

При вынесении гидравлических испытаний корпуса ТМ из зоны стапельной линии можно увеличить ее пропускную способность и, следовательно, увеличить количество выпускаемых глубоководных аппаратов, но для этого необходимо организовать специальный участок проведения гидроиспытаний корпусов ТМ, который должен быть оснащен стендом для испытаний крупногабаритных корпусов ТМ на прочность и герметичность, другой необходимой технологической оснасткой и инструментом.

Известна полезная модель по патенту РФ №91431 на гидравлический стенд для испытаний глубоководных аппаратов внешним давлением.

Гидравлический стенд для корпусов глубоководных аппаратов, содержащей герметичный резервуар с крышкой и уплотнением, фланец с уплотнением для герметизации торца испытуемого изделия, средство для подачи рабочей жидкости в резервуар и средства контроля параметров. Он снабжен вторым фланцем с уплотнением для герметизации второго торца испытуемого изделия, центральной стойкой между упомянутыми фланцами и заглушками для герметизации боковых отверстий испытуемого изделия, при этом, рабочая жидкость в резервуаре подкрашена, например, перманганатом калия. Однако конструкция стенда указанного аналога не обеспечивает гидравлические испытания ТМ внутренним давлением.

Известно изобретение по патенту РФ №2503943, относящееся к ракетной технике, а именно к стендовому оборудованию, предназначенному для гидроиспытаний корпусов ракетных двигателей на внутреннее давление.

Стенд для испытаний крупногабаритных корпусов на внутренне давление, содержащей разгрузочное устройство заднего фланца, которое состоит из цилиндра, установленного на заднем фланце, и поршня, имеющего упор, связанный с силовым полом стенда и содержит имитатор корпуса сопла и разгрузочное устройство с двумя поршнями и цилиндрами разных диаметров, поршень меньшего диаметра расположен в цилиндре, выполненным в поршне большего диаметра, цилиндр которого через имитатор корпуса сопла связан с задним фланцем корпуса.

Однако конструкция стенда указанного аналога также не сможет обеспечить гидравлические испытания ТМ, указанных массогабаритных характеристик, и к тому же потребует создания принципиально новой конструкции стенда.

Известно изобретение по патенту РФ №2184946. Это изобретение относится к области испытательной техники, в частности для определения герметичности труб.

Устройство для испытания труб на герметичность, состоящее из оснований, уплотнительных головок, одна из которых установлена с возможностью осевого перемещения, привода уплотнительной головки, опор для испытуемой трубы, выполненных в виде люнетов, имеющих регулируемые опорные и прижимные поверхности, соединенные с гидроцилиндрами, работающими в единой гидравлической системе, давление в которой регулируется датчиком регулирования давления по сигналам датчиков линейного положения, находящихся в контакте с торцом испытуемой трубы.

Датчики линейного положения содержат выключатели подачи испытательного давления, прерывающие испытание при достижении торцом трубы положения, соответствующего началу пластической деформации в любом ее сечении.

Конструкция указанного устройства также не может обеспечить гидравлические испытания ТМ, указанных массогабаритных характеристик, на прочность и герметичность, т.к. усилия на уплотнительные заглушки могут доходить до 70000 т/с, что требует создания принципиально новой силовой конструкции стенда.

Несмотря на указанные недостатки, изобретение по патенту №2184946 является наиболее близким по технической сущности и достигаемому результату и поэтому принято за прототип.

Задачей предлагаемого изобретения является разработка технологичного, надежного и сравнительно недорогого стенда, работающего вне зоны стапеля и обеспечивающего гидравлические испытания внутренним давлением на прочность и герметичность крупногабаритных корпусов ТМ нескольких типоразмеров при значительном сокращении трудоемкости испытаний и материальных ресурсов, а также увеличении производительности выпуска глубоководных аппаратов со стапеля.

Основной технический результат, благодаря которому обеспечивается выполнение поставленной задачи, заключается в повышении технологичности и эффективности проведения гидравлических испытаний за счет:

- использования многоразовых уплотнений и уплотнительных крышек;

- сокращения трудоемкости установки и снятия многоразовых уплотнительных крышек;

- экономии энергоресурсов.

Получение указанного технического результата обеспечивается в стенде для испытаний ТМ глубоководных аппаратов на внутреннее давление, содержащим средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости. Стенд выполнен в виде несущей рамы, состоящей из двух боковых стенок, которые сверху соединены двумя перемычками. На этих перемычках смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках. Через упомянутые боковые стенки проходят винтовые упоры, предназначенные для фиксации платформ на торцевых поверхностях модуля. Опоры для испытываемого модуля выполнены в виде стапельных тележек, рельсовые пути которых расположены перпендикулярно оси стенда. Уплотнительные головки стенда выполнены в виде фланцев, определенных диаметров, установленных на платформах навстречу друг другу вдоль оси стенда и отверстия которых имеют направленные внутрь конусные уплотнительные поверхности, при этом они снабжены уплотняющими кольцами круглого сечения, установленными при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком.

В частном случае, между внутренними поверхностями боковых стенок рамы и платформами установлены вкладыши, опирающиеся на перемычки.

В другом частном случае, фланцы имеют несколько концентричных конусных уплотнительных поверхностей разных диаметров.

В третьем частном случае, упомянутые самоходные тележки имеют микроэлектропривод.

В четвертом частном случае, на наружном торце фланцев установлено устройство для съема уплотнения, состоящее из упорной планки, резьбового отверстия и упорного винта.

В пятом частном случае, в верхней части фланцев уплотнительных головок имеется пробка для стравливания воздуха.

На боковых стенках рамы установлены винтовые упоры с упорной резьбой и шарнирными опорами. Винтовые упоры имеют регулировку величины хода и надежно воспринимают усилия сжатия в сочетании с шарнирными упорами на уплотнительных головках, которые возникают во время гидроиспытаний внутренней полости ТМ.

На верхних перемычках рамы смонтированы направляющие, обеспечивающие перемещение двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках, желательно оборудованные микроэлектроприводом. Микроэлектропривод обеспечивает точность позиционирования платформ относительно торцевых поверхностей модуля. На платформах смонтированы уплотнительные головки в виде фланцев, определенных диаметров, установленных навстречу друг другу вдоль оси стенда и отверстия которых имеют направленные внутрь конусные уплотнительные поверхности, при этом они снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса ТМ в упор внутреннего торца фланцев и с дополнительной фиксацией герметиком. Такая компоновка платформ на верхних перемычках рамы позволяет с необходимой точностью устанавливать рабочее положение платформ относительно торцевых поверхностей ТМ и воспринимать большие нагрузки при проведении гидравлических испытаний ТМ, а также произвести точную установку за счет регулировки фланцев уплотнительных головок относительно торцевых поверхностей ТМ перед началом испытаний.

Стапельные тележки являются универсальным транспортным средством и имеют широкую область применения при проведении корпусо-сборочных и ремонтных работ на предприятиях судостроительной промышленности. Они обладают большой грузоподъемностью, имеют устройства для разворота на 90° и регулировки как по высоте, так и в горизонтальном направлении. Они могут транспортироваться самостоятельно с ТМ со стапельной линии в рабочую зону стенда, без использования других подъемно-транспортных средств.

Для сокращения длины хода винтовых упоров в конструкции стенда могут использоваться вкладыши между боковыми опорными стенками рамы и стенками уплотнительных головок.

В связи с тем, что корпус ТМ может состоять из двух концентричных обечаек разного диаметра, то для этого варианта в стенде должны быть на платформах предусмотрены концентричные уплотнительные поверхности разных диаметров.

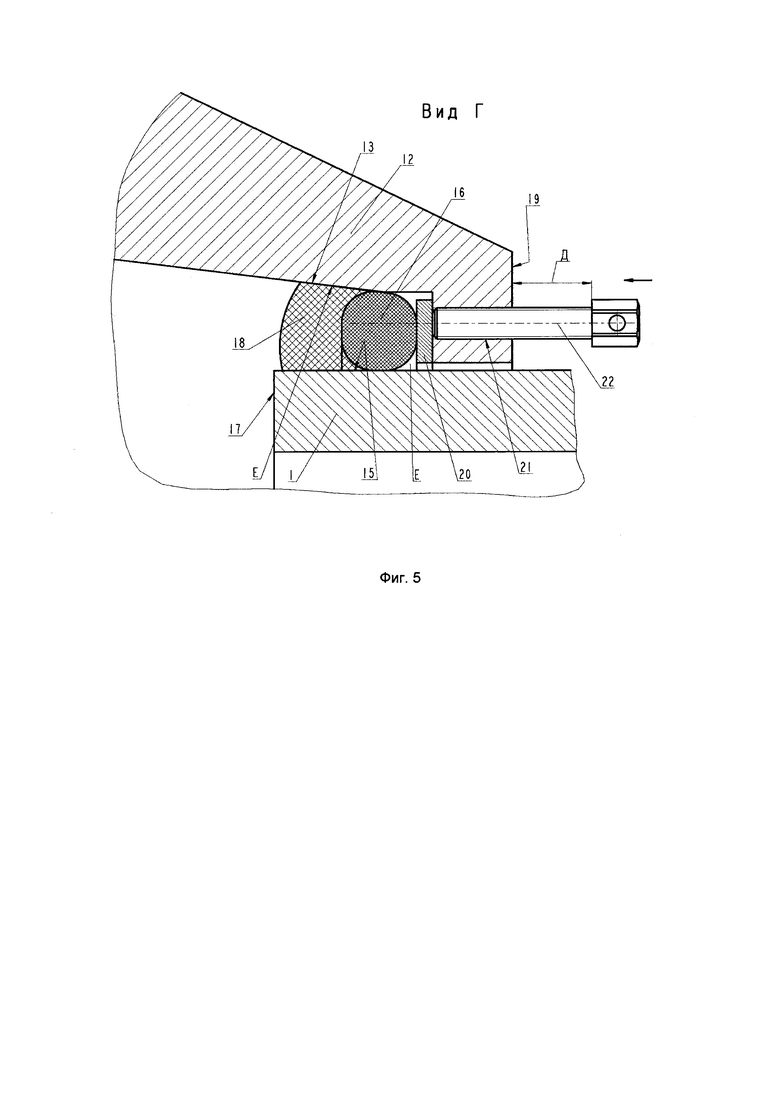

В зазор между внутренней конусной уплотнительной поверхностью фланцев и наружной цилиндрической поверхностью ТМ монтируют кольцевое уплотнение круглого сечения. Оставшийся внутренний объем от поверхности уплотнения до торцевой поверхности ТМ заполняют по периметру герметиком. Это необходимо т.к. обечайка корпуса ТМ при диаметрах до 10÷12 м может иметь отклонения по округлости, поэтому для уплотнения образовавшегося зазора наиболее надежной является уплотнение с введением в зазор герметика. Этот герметик, при заполнении рабочего объема жидкостью, обеспечит отсутствие протечек через зазор до самоустановки кольцевого уплотнения под действием постоянного увеличения давления от средств для подачи рабочей жидкости в испытуемую полость корпуса ТМ.

Устройство для съема уплотнения после проведения гидравлических испытаний необходимо, так как при максимальном испытываемом давлении уплотнение может заклиниваться по всему периметру в конусном зазоре с усилением более 15000 кН, что вызовет сложности при съеме уплотнения.

В верхней части фланцев может быть установлена пробка с прокладкой для выпуска воздуха, т.к. при заполнении рабочего объема ТМ жидкостью в верхней части фланцев уплотнительной головки может образовываться воздушный пузырь, который можно будет удалить через отверстие пробки с прокладкой.

Таким образом, предлагаемое изобретение создает возможность создания технологичного и надежного стенда, работающего вне зоны стапеля и обеспечивающего проведение гидравлических испытаний на прочность и герметичность крупногабаритных корпусов ТМ нескольких типоразмеров при значительном сокращении трудоемкости испытаний и материальных ресурсов.

Сущность изобретения поясняется следующими графическими фигурами:

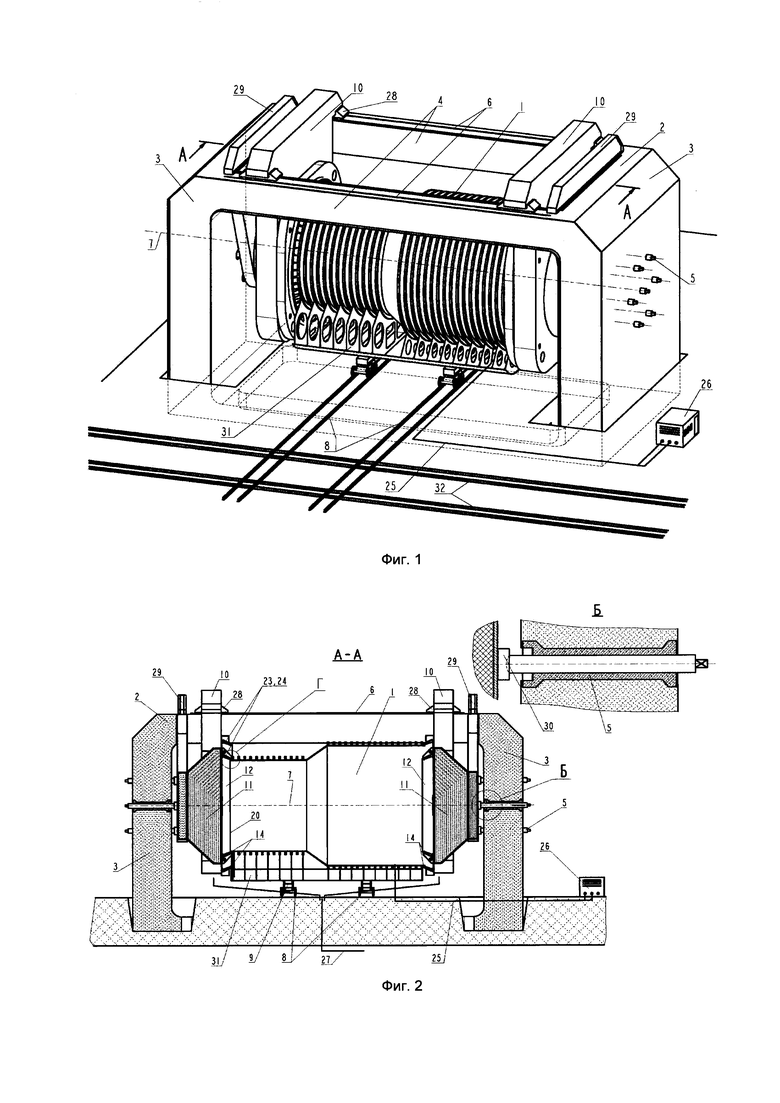

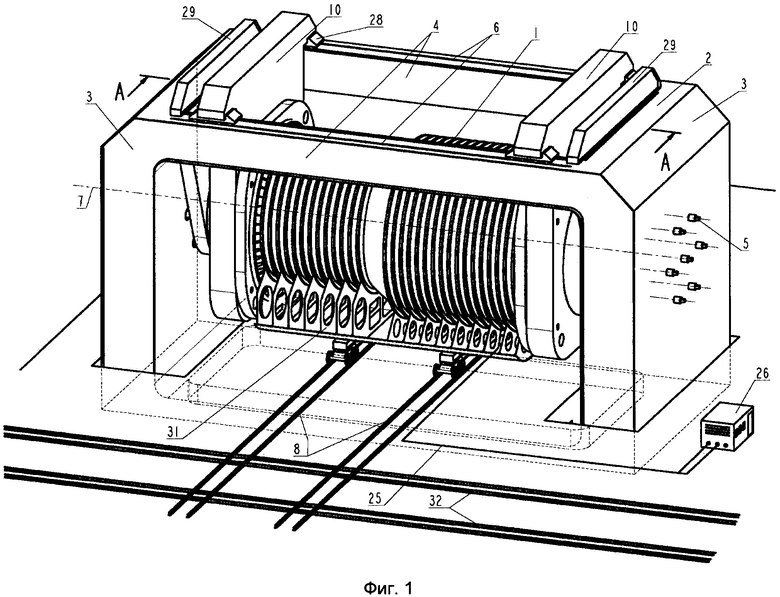

Фиг. 1 - общая компоновка стенда;

Фиг. 2 - сечение А - А. Рабочее положение технологического модуля 1 в стенде;

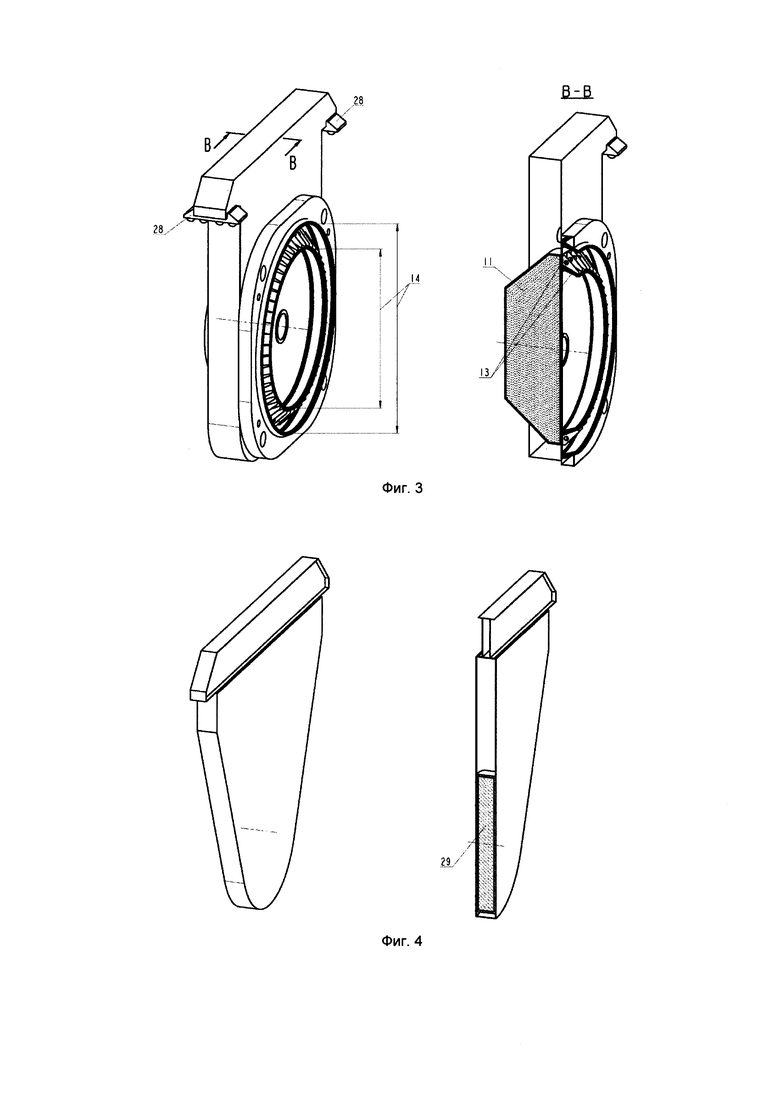

Фиг. 3 - конструкция платформы 10;

Фиг. 4 - конструкция вкладыша 28;

Фиг. 5 - вид Г. Сечение зазора уплотнения 16.

Стенд для испытаний крупногабаритных корпусов ТМ 1 на прочность и герметичность внутренним давлением представляет собой комплект оборудования, смонтированного в закрытом помещении. Конструкция стенда может быть собрана из сварных стальных и сталежелезобетонных конструкций, способных выдерживать значительные нагрузки в несколько десятков тысяч тонн (Фиг. 1, 2).

Стенд скомпонован в виде несущей рамы 2, состоящей из двух боковых стенок 3, и двух верхних перемычек 4. На двух боковых стенках 3 смонтированы винтовые упоры 5. На верхних перемычках 4 смонтированы направляющие 6. На нижней поверхности несущей рамы 2 перпендикулярно оси стенда 7 расположены рельсовые пути 8 для стапельных тележек 9, на которых испытуемые ТМ 1 на ложементах устанавливаются внутри стенда в рабочее положение (Фиг. 1, 2).

На направляющие 6 установлены навстречу друг другу две платформы 10. Каждая платформа 10 состоит из уплотнительной головки 11 и монолитно связанных с ней фланцев 12. Фланцы 12 имеют конусные уплотнительные поверхности 13, определенных диаметров 14 (Фиг. 2, 3).

В зазор Е, который образован между внутренней конусной уплотнительной поверхностью 13 и наружной цилиндрической поверхностью 15 ТМ 1, вмонтировано кольцо уплотнения 16 круглого сечения, а оставшийся внутренний объем от уплотнения 16 до торцевой поверхности 17 ТМ 1 заполнен по всему периметру герметиком 18 (Фиг. 5).

На наружном торце 19 фланца 12, имеющего конусные уплотнительные поверхности 13, смонтировано устройство для съема уплотнения после проведения испытаний. Оно состоит из упорной планки 20, резьбового отверстия 21 и упорного винта 22 (Фиг. 5).

В верхней части фланца 12 имеется пробка 23 с прокладкой 24 для выпуска воздушного пузыря (Фиг. 2).

Для подачи рабочей жидкости в испытуемую полость корпуса ТМ 1 и проведения испытаний на внутреннее давление к стенду через трубопровод 25 подключена насосная станция 26, оснащенная средствами контроля параметров (давление и расход рабочей жидкости) (Фиг. 2).

Для слива возможных протечек рабочей жидкости при наполнении и испытаниях испытываемой полости ТМ 1 в стенде предусмотрена дренажная система 27 (Фиг. 2).

Для передвижения и точного позиционирования на направляющих 6 платформа 10 установлена на тележки с микроэлектроприводом 28 (Фиг. 1, 3).

Между опорными поверхностями боковых стенок 3 и уплотнительными головками 11 платформ 10 могут быть установлены вкладыши 29 (Фиг. 4). Положение винтовых упоров 5 установлено до соприкосновения с опорными поверхностями уплотнительных головок 11 платформ 10 или вкладышей 29 шарнирных упоров 30 (Фиг. 2).

Работа стенда для испытаний крупногабаритных корпусов ТМ на внутреннее давление и герметичность производится при выполнении следующих этапов:

- проведение подготовительных работ;

- проведение заполнения и испытаний на прочность и герметичность полости ТМ;

- проведение заключительных работ.

При проведении подготовительных работ платформы 10 установлены навстречу друг другу вдоль оси стенда, при этом уплотнительные головки 11 с фланцами 12 находятся напротив друг друга, а сами платформы 10 размещены в максимально возможные крайние положения на направляющих 6.

Винтовые упоры 5 находятся в максимально выдвинутом положении относительно наружных поверхностей (внешних) боковых стенок 3.

ТМ 1, установленный на ложементы 31, транспортируется на стапельных тележках 9 по стапельной линии 32 до зоны перпендикулярно расположенных рельсовых путей 8.

Поворот опорных колес стапельных тележек 9 на 90° и последующую их перестановку на рельсовые пути 8 производят в соответствии с технологическим процессом предприятия-изготовителя. Далее производится закатка стапельных тележек 9 с ТМ 1 в рабочую зону стенда и необходимая центровка ТМ 1 по двум координатам (горизонтальной и вертикальной - совмещение центральной оси 7 ТМ 1 с осями фланцев 12) с помощью соответствующих механизмов стапельных тележек 9.

Далее производится осевая установка внутренних конусных уплотнительных поверхностей фланцев 12 платформ 10 относительно торцевых поверхностей обечайки 15 ТМ 1 с использованием тележек 28 и производят фиксацию зазоров Е. В зависимости от размера длины корпуса ТМ 1 между опорными поверхностями боковых стенок 3 и опорными стенками уплотнительных головок 11 платформ 10 могут быть установлены вкладыши 29. Положение винтовых упоров 5 устанавливается до соприкосновения шарнирных упоров 30 с опорными поверхностями уплотнительных головок 11 или вкладыша 29 серийным гайковертом с регулируемым крутящим моментом.

Монтаж уплотнения в зазоре Е производят в следующей последовательности:

- с наружного торца 19 фланца 12 монтируют упорные винты 22 в резьбовые отверстия 21 и устанавливают рабочий ход «Д» (Фиг. 5);

- с внутренней стороны в зазор «Е» закладывают до упора комплект упорных планок 20 по всему периметру зазора;

- с внутренней стороны в зазор «Е» закладывают до упора кольцевое резиновое уплотнение 10;

- с внутренней стороны в оставшийся по всему периметру зазора «Е», объем заполняют герметиком 18.

Монтаж уплотнения в зазоре «Е» с внутренней стороны производят персоналом, который проникает во внутренний объем корпуса ТМ 1 через специальные технологические люки (не показано).

Производят подключение трубопровода 25 к специальным технологическим отверстиям ТМ 1 и насосной станции 26.

Проверяют на правильность сборки все соединения систем гидравлики, наполнительной и испытательной систем, а также общей дренажной системы 27.

Проведение заполнения рабочей жидкости и испытаний на прочность и герметичность полости ТМ 1 производят в соответствии с соответствующей технологией предприятия-изготовителя и конструкторской документацией с использованием гидросистемы, состоящей из трубопровода 25 (напорный и сливной тракты), а также насосной станции 26.

Заключительные работы по окончанию проведения испытаний на прочность и герметичность полости ТМ 1 проводят в следующей последовательности:

- сбрасывают давление в гидросистеме, состоящей из трубопровода 25 и насосной станции 26. Винтовые упоры 5 с шарнирными упорами 30, устанавливают в исходное положение;

- производят слив рабочей жидкости из трубопроводов 25 и полости ТМ 1;

- при необходимости производят демонтаж уплотнения 16 в зазоре «Е» путем закручивания упорного винта 22 в резьбовое отверстие 21 на рабочий ход «Д» и через упорную планку 20 расклинивают определенный участок уплотнения 16 в зазоре «Е». Эта операция осуществляется по всему периметру зазора «Е» до полного расклинивания и снятия уплотнения 16.

Отводят в исходное положение платформы 10.

Производят слив остатков рабочей жидкости через дренажную систему 27.

В результате проведения указанных операций ТМ готов к проведению следующих операций в соответствии с технологическим процессом.

Таким образом, предлагаемое изобретение обеспечивает создание технологического и надежного стенда, который может обеспечить повышение технологичности и эффективности проведения гидравлических испытаний вне линии стапеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| Устройство для испытания и отработки конусных уплотнений | 2024 |

|

RU2838346C1 |

| ГИДРАВЛИЧЕСКИЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ГЛУБОКОВОДНЫХ МОДУЛЕЙ | 1991 |

|

RU2025705C1 |

| КАБЕЛЬНЫЙ ВВОД ДЛЯ ГЕРМЕТИЧНОГО ПРОХОДА ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ | 2014 |

|

RU2561608C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ БЕСФЛАНЦЕВОГО ИСПОЛНЕНИЯ | 2015 |

|

RU2597672C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ ЗОЛОТНИКОВЫЙ КЛАПАН | 2024 |

|

RU2831375C1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| Стенд для испытаний ремонтно-изолирующего состава в процессе ожидания его затвердевания | 2023 |

|

RU2835011C2 |

| Стенд для испытания устьевого скважинного оборудования | 2022 |

|

RU2778499C1 |

| УСТРОЙСТВО И СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ ВЫСОКОГО ДАВЛЕНИЯ БАЛЛИСТИЧЕСКОЙ УСТАНОВКИ | 2010 |

|

RU2465568C2 |

Изобретение относится к производству технологических модулей глубоководных аппаратов, а именно к оборудованию для проведения гидравлических испытаний на прочность и герметичность. Стенд содержит уплотнительные головки, установленные с возможностью их перемещения, опоры для испытываемого модуля, имеющие регулируемые установочные механизмы, средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости. Стенд выполнен в виде несущей рамы, состоящей из двух боковых стенок, которые сверху соединены двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках, при этом через упомянутые стенки проходят винтовые упоры, предназначенные для фиксации платформ на торцевых поверхностях модуля, а опоры выполнены в виде стапельных тележек, рельсовые пути для которых расположены перпендикулярно оси стенда, уплотнительные головки выполнены в виде фланцев определенных диаметров, установленных на платформах навстречу друг другу вдоль оси стенда и отверстия которых имеют направленные внутрь конусные уплотнительные поверхности, причем они снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком. Технический результат: повышение технологичности и эффективности проведения гидравлических испытаний, сокращение трудоемкости установки и снятия многоразовых уплотнительных крышек, экономия энергоресурсов. 5 з.п. ф-лы, 5 ил.

1. Стенд для испытаний технологических модулей глубоководных аппаратов на внутреннее давление, содержащий уплотнительные головки, установленные с возможностью их перемещения, опоры для испытываемого модуля, имеющие регулируемые установочные механизмы, средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости, отличающийся тем, что выполнен в виде несущей рамы, состоящей из двух боковых стенок, которые сверху соединены двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках, при этом через упомянутые стенки проходят винтовые упоры, предназначенные для фиксации платформ на торцевых поверхностях модуля, а опоры выполнены в виде стапельных тележек, рельсовые пути для которых расположены перпендикулярно оси стенда, уплотнительные головки выполнены в виде фланцев определенных диаметров, установленных на платформах навстречу друг другу вдоль оси стенда и отверстия которых имеют направленные внутрь конусные уплотнительные поверхности, причем они снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком.

2. Стенд по п. 1, отличающийся тем, что между внутренними поверхностями боковых стенок рамы и платформами установлены вкладыши, опирающиеся на перемычки.

3. Стенд по п. 1, отличающийся тем, что фланцы имеют несколько концентричных конусных уплотнительных поверхностей разных диаметров.

4. Стенд по п. 1, отличающийся тем, что упомянутые самоходные тележки имеют микроэлектропривод.

5. Стенд по п. 1, отличающийся тем, что на наружном торце фланцев установлено устройство для съема уплотнения, состоящее из упорной планки, резьбового отверстия и упорного винта.

6. Стенд по п. 1, отличающийся тем, что в верхней части фланцев уплотнительной головки имеется пробка с прокладкой для стравливания воздуха.

| Автоматическое устройство для передачи нагретых рессорных листов и других аналогичных деталей из методической печи к гибочно-закалочному барабану | 1950 |

|

SU91431A1 |

| Конвертер для выплавки сталей и сплавов | 1955 |

|

SU116235A1 |

| RU 2075052 C1, 10.03.1997 | |||

| Пневматический колосособиратель | 1934 |

|

SU42358A1 |

Авторы

Даты

2019-10-01—Публикация

2019-01-28—Подача