Изобретение относится к производству технологических модулей (ТМ) глубоководных аппаратов, а именно, к технологии и оборудованию для проведения гидравлических испытаний цилиндрических оболочек на прочность от перерезывающих сил (в поперечном сечении оболочки) и от нормальных напряжений растяжения (в продольном сечении оболочки). «Расчёт на прочность деталей машин» Справочное пособие. И.А. Биргер и др., Машиностроение, Москва, 1966, с. 543 - 556.

ТМ – сваренные секции основных корпусных конструкций глубоководных аппаратов. Наружные диаметры основных корпусов ТМ могут достигать 9 - 14 м, а длина 22 - 36 м. Масса этих ТМ с вваренным насыщением может достигать до 1500 т. Внутреннее испытательное давление таких ТМ может достигать до 6,0 МПа.

Изобретение может быть использовано как при строительстве, так и при ремонте таких массогабаритных ТМ глубоководных аппаратов и других крупногабаритных герметичных корпусов и аппаратов, работающих под давлением.

Ресурс и высокая надёжность глубоководных аппаратов зависят от качества изготовления корпусов ТМ, которое проверяется приборами и методами неразрушающего контроля, а также гидравлическими испытаниями на прочность и герметичность. Все эти требования изложены в соответствующих нормативных и конструкторских документах.

Особенно трудоёмкими являются гидравлические испытания ТМ на прочность и герметичность. Известно, что эти испытания проводятся предприятиями судостроительной промышленности на стапелях (стапельных линиях), где непосредственно производится сборка основного корпуса на стапельных тележках, на которых производятся их необходимые технологические перемещения по стапельной линии, при этом здесь же проводятся гидравлические испытания.

Для проведения гидравлических испытаний изготавливаются специальные технологические заглушки соответствующих размеров и прочности, которые приваривают к обоим торцам корпуса ТМ, соединяют испытуемую полость ТМ с гидравлической станцией высокого давления, монтируют дренажную систему слива возможных протечек и производят гидравлические испытания в соответствии с технологическим процессом. После чего производится срезка технологических заглушек и подготовка ТМ для стыковки с основным корпусом глубоководного аппарата.

Все перечисленные работы занимают значительное стапельное время и соответственно влияют на продолжительность постройки выпускаемых глубоководных аппаратов.

При вынесении гидравлических испытаний корпуса ТМ из зоны стапельной линии можно увеличить её пропускную способность и, следовательно, увеличить количество выпускаемых глубоководных аппаратов, но для этого необходимо организовать специальный участок проведения гидроиспытаний корпусов ТМ, который должен быть оснащён стендом для испытаний крупногабаритных корпусов ТМ на прочность и герметичность, другой необходимой технологической оснасткой и инструментом.

Известно изобретение по патенту Российской Федерации №2503943, относящееся к ракетной технике, а именно к стендовому оборудованию, предназначенному для гидроиспытаний корпусов ракетных двигателей на внутреннее давление.

Стенд для испытаний крупногабаритных корпусов на внутреннее давление, содержащий разгрузочное устройство заднего фланца, которое состоит из цилиндра, установленного на заднем фланце, и поршня, имеющего упор, связанный с силовым полом стенда и содержит имитатор корпуса сопла и разгрузочное устройство с двумя поршнями и цилиндрами разных диаметров, поршень меньшего диаметра расположен в цилиндре, выполненным в поршне большего диаметра, цилиндр которого через имитатор корпуса сопла связан с задним фланцем корпуса.

Однако конструкция стенда указанного аналога не сможет обеспечить гидравлические испытания ТМ указанных массогабаритных характеристик и к тому же потребует создания принципиально новой конструкции стенда.

Известно изобретение по патенту Российской Федерации №2184946. Это изобретение относится к области испытательной техники, в частности, для определения герметичности труб.

Устройство для испытания труб на герметичность, состоящее из оснований, уплотнительных головок, одна из которых установлена с возможностью осевого перемещения, привода уплотнительной головки, опор для испытуемой трубы, выполненных в виде люнетов, имеющих регулируемые опорные и прижимные поверхности, соединённые с гидроцилиндрами, работающими в единой гидравлической системе, давление в которой регулируется датчиком регулирования давления по сигналам датчиков линейного положения, находящихся в контакте с торцом испытуемой трубы.

Датчики линейного положения содержат выключатели подачи испытательного давления, прерывающие испытание при достижении торцом трубы положения, соответствующего началу пластической деформации в любом её сечении.

Конструкция указанного устройства также не может обеспечить гидравлические испытания ТМ указанных массогабаритных характеристик на прочность и герметичность, т.к. усилия на уплотнительные заглушки могут доходить до 70000 т/с, что требует создания принципиально новой силовой конструкции стенда.

Известно изобретение по патенту Российской Федерации №2701756.

Изобретение относится к производству технологических модулей глубоководных аппаратов, а именно к оборудованию для проведения гидравлических испытаний на прочность и герметичность. Стенд содержит уплотнительные головки, установленные с возможностью их перемещения, опоры для испытываемого модуля, имеющие регулируемые установочные механизмы, средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости. Стенд выполнен в виде несущей рамы, состоящей из двух боковых стенок, которые сверху соединены двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках, при этом через упомянутые стенки проходят винтовые упоры, предназначенные для фиксации платформ на торцевых поверхностях модуля, а опоры выполнены в виде стапельных тележек, рельсовые пути для которых расположены перпендикулярно оси стенда, уплотнительные головки выполнены в виде фланцев определённых диаметров, установленных на платформах навстречу друг другу вдоль оси стенда и отверстия которых имеют направленные внутрь конусные уплотнительные поверхности, причём они снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком.

Недостатки:

- указанное устройство не может обеспечить гидравлические испытания внутренним давлением на прочность от нормальных напряжений растяжения в продольном сечении ТМ;

- указанное устройство не имеет наводящего устройства (НУ) для центровки заглушек относительно наружного диаметра ТМ, поэтому операция центровки заглушек диаметром до 14 м и массой до 50 т относительно ТМ является трудоёмкой и опасной подъёмно-транспортной операцией.

Несмотря на указанные недостатки, изобретение по патенту №2701756 является наиболее близким по технической сущности к достигаемому результату и поэтому принято за прототип.

Задачей предлагаемого изобретения является разработка технологичного, надёжного и сравнительно недорогого способа, реализуемого посредством стенда, работающего вне зоны стапеля и обеспечивающего гидравлические испытания внутренним давлением на прочность от перерезывающих сил в поперечном сечении и нормальных напряжений в продольном сечении крупногабаритных корпусов ТМ нескольких типоразмеров при значительном сокращении трудоёмкости испытаний за счёт создания НУ, экономии материальных ресурсов и, как следствие, увеличения производительности выпуска глубоководных аппаратов со стапеля.

Основной технический результат заключается в обеспечении возможности проведения гидравлических испытаний давлением на прочность не только от перерезывающих сил в поперечном сечении, но и от нормальных напряжений в продольном сечении крупногабаритных корпусов ТМ.

Другой технический результат заключается в использовании многоразовых съёмных частей заглушек нескольких типоразмеров.

Также технический результат заключается в применении НУ при установке заглушек на ТМ.

Совокупно, при выполнении поставленной задачи предлагаемого изобретения, обеспечиваются сокращение трудоёмкости установки и снятия многоразовых съёмных частей заглушек, а также экономия энергоресурсов и металла.

Получение указанного технического результата обеспечивается способом испытания ТМ на внутреннее давление, при котором на наружную и внутреннюю поверхности ТМ на расстоянии не менее 200 мм от каждого торца наваривают два технологических шпангоута (ТШ). Затем выверяют базовую ось ТМ путём оптического наведения мишеней относительно друг друга, которые устанавливают на шергенях в торцевых участках внутренней полости ТМ.

После этого технологический модуль на стапельных тележках устанавливают в рабочей зоне стенда, где выполняют совмещение базовой оси ТМ с продольной осью стенда по его реперным мишеням с помощью оптического наведения и соответствующих механизмов стапельных тележек, после чего совмещают продольную ось стенда с осью стационарной части заглушки с помощью оптического наведения и использования мишеней, а также горизонтального и вертикального микроэлектроприводов НУ.

Далее с помощью подъёмного крана устанавливают съёмную часть заглушки, которую навешивают, уплотняют и закрепляют на стационарной части заглушки в наводящем устройстве, а наведение внутренней полости отверстия съёмной части заглушки на наружный диаметр технологического модуля до соприкосновения с торцом технологического шпангоута производится по цифровой программе с помощью микроэлектроприводов горизонтального и вертикального перемещений наводящего устройства и осевого перемещения платформ от лазерных триангуляционных датчиков расстояния, излучающих лазерные лучи на наружные базовые поверхности отражателей, установленных на заглушке, и принимающих отражённые от их поверхности сигналы для введения в управляющую схему наводящего устройства.

Затем производят монтаж фланцевого соединения на технологическом шпангоуте и формируют конусное самоуплотнение, после чего производят все перечисленные операции с другой заглушкой на противоположном торце технологического модуля, заполняют рабочей жидкостью полость технологического модуля с помощью стационарной насосной станции с напорными и сливными трубопроводами и испытывают на прочность и герметичность.

Получение указанного технического результата достигается также за счёт использования стенда для испытания ТМ глубоководных аппаратов на внутреннее давление содержащего несущую раму, состоящую из двух боковых стенок, соединённых двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках с микроэлектроприводами, опоры для технологического модуля, выполненные в виде стапельных тележек, рельсовые пути которых расположены перпендикулярно оси стенда, уплотнительные головки, выполненные в виде заглушек с фланцами определённых диаметров, имеющих конусные уплотнительные поверхности разных диаметров, установленные на платформах навстречу друг другу вдоль продольной оси стенда с возможностью их перемещения. При этом уплотнительные головки снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком. Стенд также включает винтовые упоры для фиксации платформ на торцевых поверхностях технологического модуля, устройство для съёма уплотнения, средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости.

На самоходных тележках с микроэлектроприводами вдоль оси стенда через винтовые передачи подвешены платформы, на которых смонтированы наводящие устройства, оснащённые микроэлектроприводами вертикального и горизонтального перемещений винтового типа, а на опорных площадках наводящего устройства на катках напротив друг друга установлены ложементы, на которых смонтированы стационарные части заглушек, имеющие фланцы для установки, закрепления и уплотнения съёмных частей заглушек, а фланцевые разъёмы, смонтированные на технологических шпангоутах, состоят из фланцев съёмной части заглушек, разъёмных полуколец и крепежа. При этом уплотнения между наружными цилиндрическими поверхностями технологического модуля и съёмными частями конусных полостей заглушек выполнены самоуплотняющимися с сальниковой набивкой по периметру.

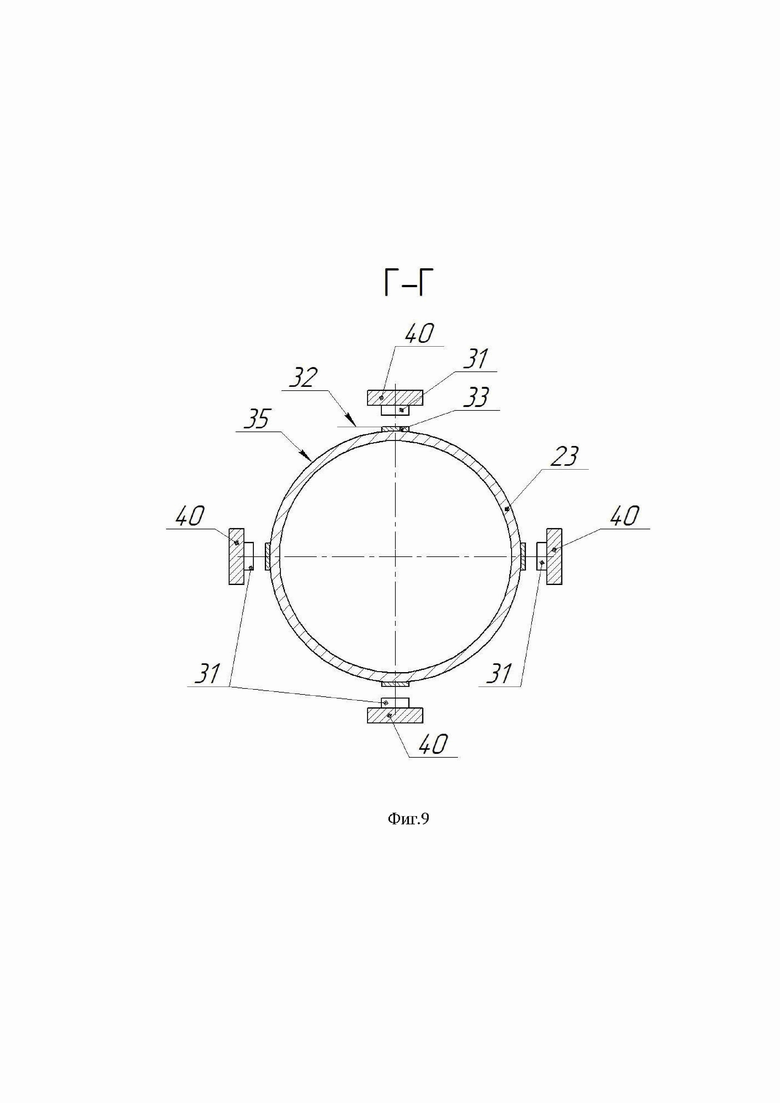

В частном случае система наведения внутренней полости съёмной части заглушек на наружный диаметр ТМ построена на базе лазерных триангуляционных датчиков расстояния, программируемого логического контроллера и преобразователей частоты, где четыре лазерных триангуляционных датчика расстояния, установлены в одной плоскости на взаимно перпендикулярных реперных площадках стенда: верхний – нижний, правый – левый, которые подключены к программируемому логическому контроллеру, программа которого обеспечивает равные расстояния между каждой наружной базовой поверхностью отражателя и каждым из пары противопоставленных датчиков путём выдачи команд по цифровой шине на преобразователи частоты, управляющие микроэлектроприводами вертикального и горизонтального перемещений, а автоматизированное регулирование по вертикальному и горизонтальному направлениям производится независимо на протяжении продольной подачи заглушки до соприкосновения с ТШ.

В другом частном случае ось стенда выверена реперными мишенями, установленными противоположно на неподвижной части конструкции.

В третьем частном случае съёмные части заглушек выполнены с разными диаметрами соприкасающихся отверстий, соответствующих наружным диаметрам испытуемых ТМ.

В четвёртом частном случае на опорных площадках НУ противоположно заглушкам установлены противовесы с переменным грузом.

В пятом частном случае микроэлектропривод вертикального движения выполнен не менее чем с двумя направляющими.

На наружную и внутреннюю поверхности ТМ для удобства формирования конусного самоуплотнения на расстояние не менее 200 мм от каждого торца наваривают два ТШ необходимой прочности и прямоугольного сечения, на которых производят монтаж фланцевых соединений, обеспечивающих проведение необходимых гидравлических испытаний внутренним давлением до 6 МПа на прочность от перерезывающих сил в поперечном сечении и нормальных напряжений в продольном сечении ТМ. Расстояние не менее 200 мм от торца ТМ до боковой поверхности ТШ обеспечивает технологичность формирования конусного самоуплотнения.

Базовую ось ТМ выверяют путём оптического наведения мишеней относительно друг друга. Мишени устанавливают на шергенях в торцевых участках внутренней полости ТМ в соответствии с руководящим документом РД5.ЛКИБ.3320-203-2014 «Изделия 21. Методические указания по контролю формы основных корпусов оптическими методами», ОАО «ЦТСС», Санкт-Петербург, 2015 г. Выверка базовой оси ТМ позволяет выполнить указанными оптическими методами совмещение базовой оси ТМ с продольной осью стенда по реперным мишеням, установленным вдоль его оси, а также осевой мишенью НУ, установленной в центре стационарной части заглушки.

На НУ смонтированы заглушки, которые состоят из съёмных и стационарных частей. Количество, размеры и масса съёмных частей заглушек определяются количеством и размерами испытываемых ТМ. НУ подвешены на платформах и оснащены микроэлектроприводами горизонтального и вертикального перемещения заглушек и совместно с микроэлектроприводами платформ обеспечивают наведение внутренней полости съёмной части заглушек на наружный диаметр ТМ до соприкосновения с торцевой поверхностью ТШ. Для улучшения точности наведения и упрощения самой операции наведения используют цифровую программу с применением в качестве датчиков лазерных триангуляционных датчиков расстояния, например, серии LD3 ООО ИПК «ИНКОМ», излучающих лазерные лучи на базовую поверхность отражателей, установленных на наружной базовой цилиндрической поверхности съёмных частей заглушек и принимающих их отражение через объектив на фотоматрицу для введения в управляющую схему микроэлектроприводами НУ и платформ.

После монтажа фланцевого соединения на ТШ формируют конусное самоуплотнение между наружными цилиндрическими поверхностями ТМ и съёмными частями конусных полостей заглушек, которые выполнены самоуплотняющимися с сальниковой набивкой по периметру. Сальниковые набивки получили широкое распространение как простые по конструкции сальниковые уплотнения, работающие при температурах от –70°С до +300°С и давлении до 90 МПа. Новизна предлагаемого сальникового уплотнения состоит в том, что обычная сальниковая набивка формируется в виде уплотнительного пакета, который периодически необходимо поджимать, а конусная полость с сальниковым уплотнением по всему периметру обладает свойством самоуплотнения. При установке новых колец сальниковой набивки вместо изношенных, старые кольца извлекают из сальниковой полости с помощью металлических крючков или приспособлений в виде штопора на гибком валике. «Уплотнения и уплотнительная техника», Справочник под общей редакцией А.И. Голубева и Л.А. Кондакова, Москва, Машиностроение, 1994 г., с.350.

На опорных площадках НУ на катках напротив друг друга установлены ложементы, на которых смонтированы стационарные части заглушек. Такая конструкция позволяет с помощью микроэлектроприводов осуществлять горизонтальное перемещение стационарной части заглушек в направлении перпендикулярном оси стенда.

Фланцевые разъёмы съёмной части заглушек, смонтированные на ТШ, состоят из фланцев съёмной части заглушек, разъёмных полуколец и крепежа. Разъёмные полукольца позволяют производить монтаж и демонтаж фланцевых разъёмов на ТШ как внутри полости ТМ, так и с наружной поверхности ТМ.

Система наведения внутренней полости съёмной части заглушек на наружный диаметр ТМ построена на базе лазерных триангуляционных датчиках расстояния (ЛТДР), программируемого логического контроллера (ПЛК) и преобразователей частоты (ПЧ). В составе системы находятся четыре ЛТДР, которые установлены в одной плоскости попарно и взаимно-перпендикулярно на реперных площадках стенда: верхний – нижний, правый – левый. ЛТДР подключены к ПЛК, программа которого обеспечивает равные расстояния между наружной базовой поверхностью отражателя, установленного на цилиндрической поверхности съёмной части заглушек и каждыми из пары противопоставленных датчиков. Такая система наведения является сравнительно точной и обеспечивает сокращение трудоёмкости при установке и снятии съёмных частей заглушек.

Ось стенда выверена реперными мишенями по методическим указаниям РД5.ЛКИБ.3320-203-2014. Выверка базовой оси стенда позволяет выполнять оптическими методами её совмещение с базовой осью ТМ, осевой мишенью заглушки и позволяет выполнять установку реперных площадок для монтажа ЛТДР.

На опорных площадках НУ противоположно заглушкам установлены противовесы с переменным грузом. Так как съёмная часть заглушек может значительно отличаться по массе в зависимости от испытываемого ТМ, то это необходимо учитывать, регулируя противовес переменным грузом.

Микроэлектроприводы НУ винтового типа обеспечивают вертикальное перемещение заглушек, они работают в вертикальном направлении под постоянным действием гравитации. Каждый такой микроэлектропривод выполнен не менее чем с двумя направляющими для снятия изгибающих и крутящих напряжений с грузового винта и гайки (Фиг.8).

Таким образом, предлагаемое изобретение создаёт возможность проведения гидравлических испытаний внутренним давлением цилиндрических оболочек на прочность от перерезывающих сил в поперечном сечении и нормальных напряжений в продольном сечении. При этом, возможно проведение испытаний нескольких типоразмеров ТМ со значительным сокращением трудоёмкости и материальных ресурсов.

Сущность изобретения поясняется следующими графическими фигурами:

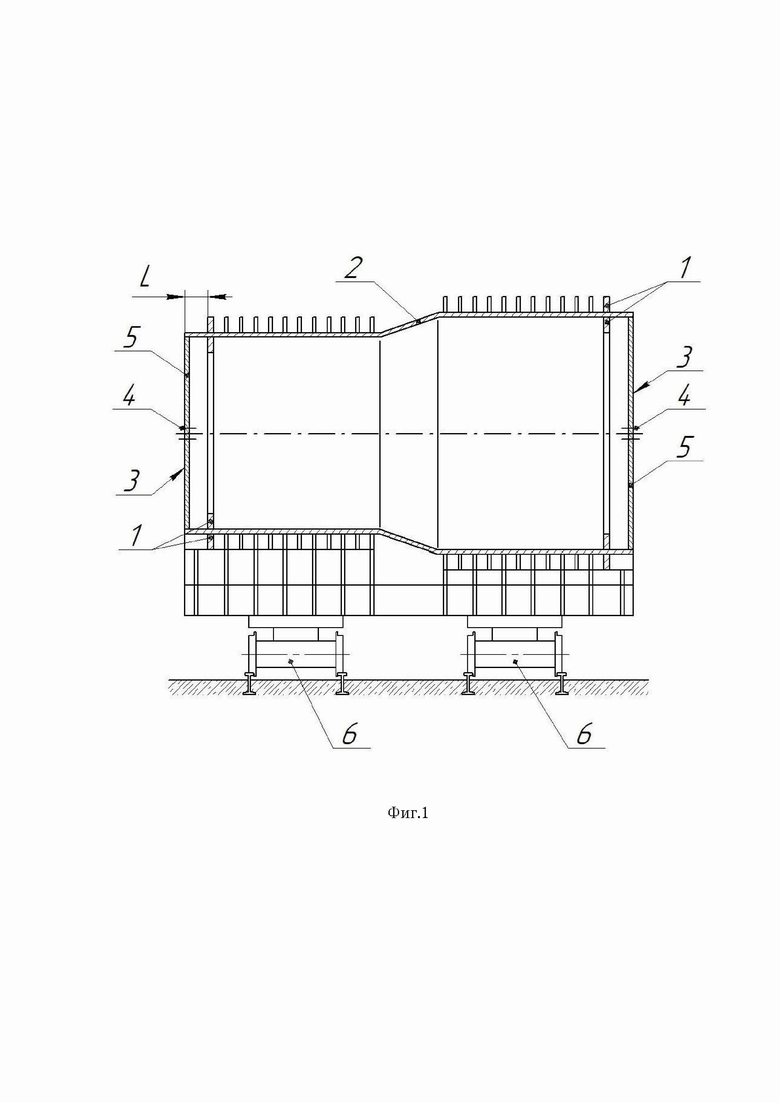

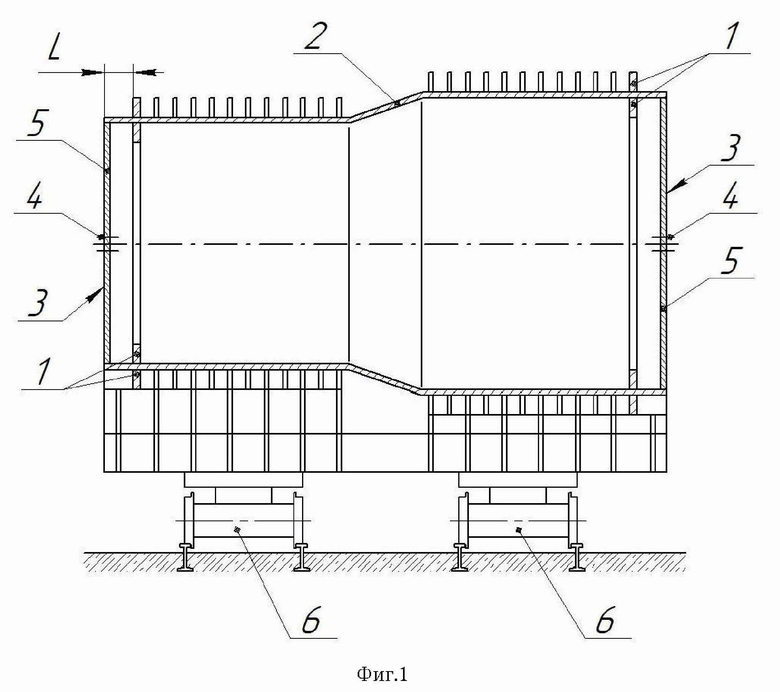

Фиг.1 - ТМ, установленный на стапельных тележках, с выверенной базовой осью на торцах.

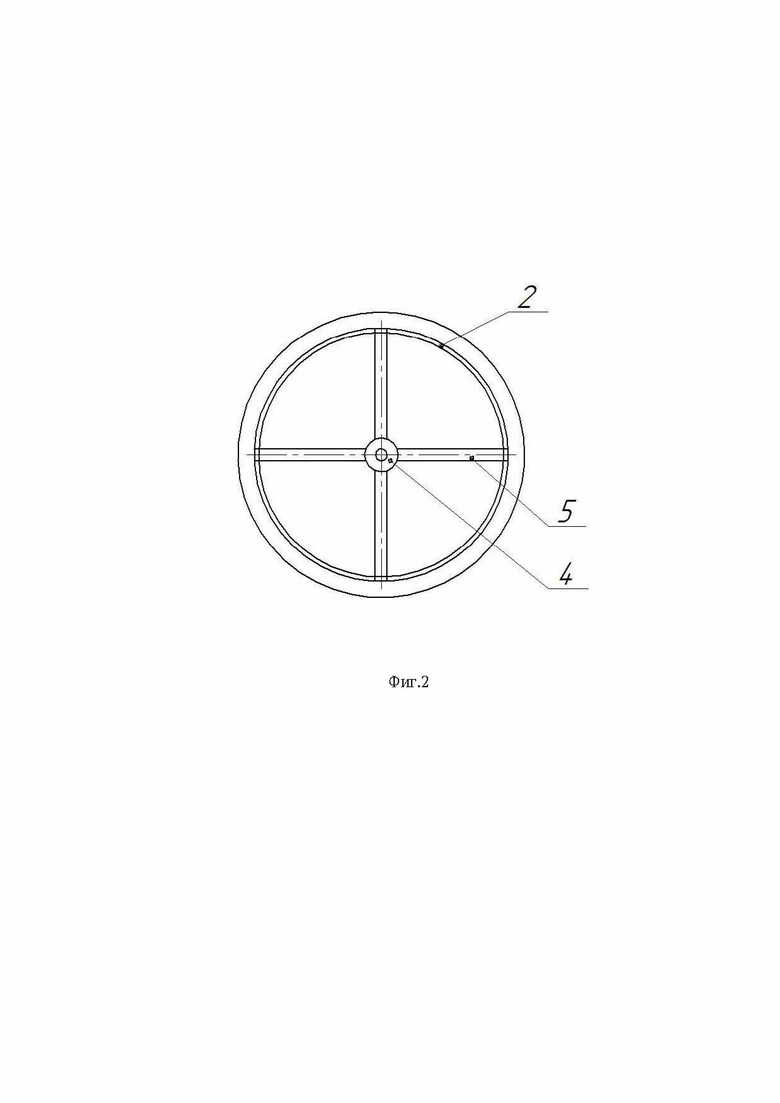

Фиг.2 - ТМ с установленной на торцах мишенью и шергенью (ложементы и стапельные тележки не показаны).

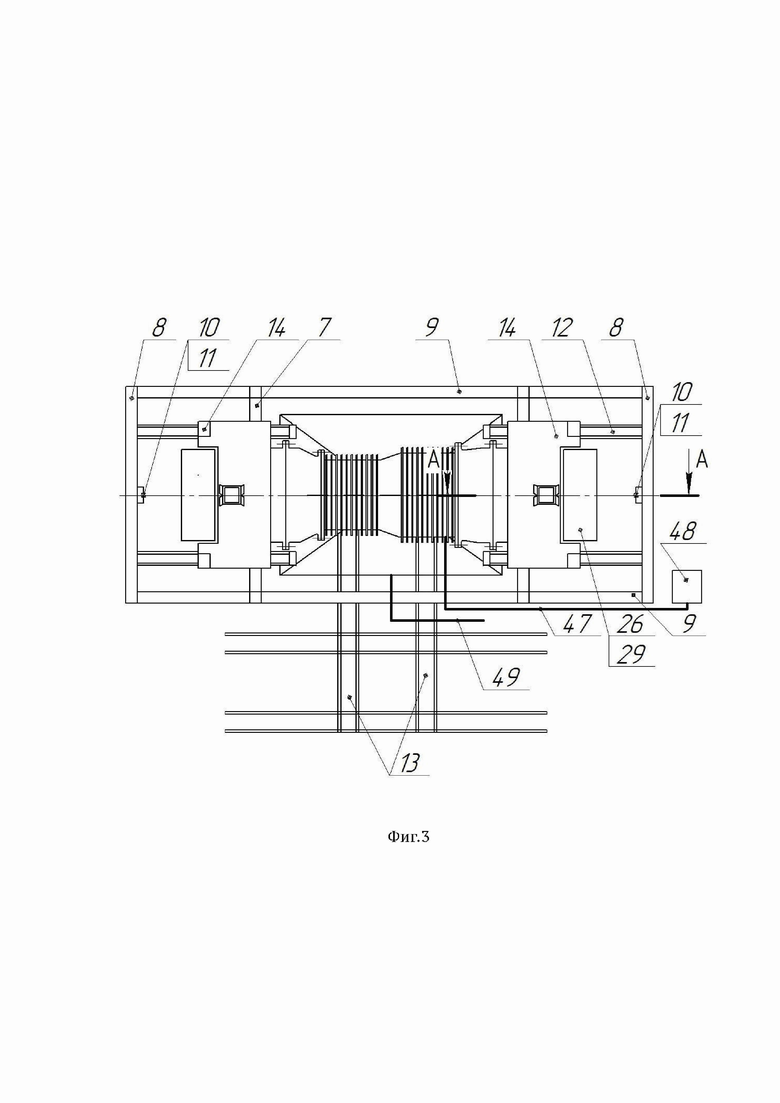

Фиг.3 - Общий вид сверху. ТМ, установленный в рабочей зоне стенда.

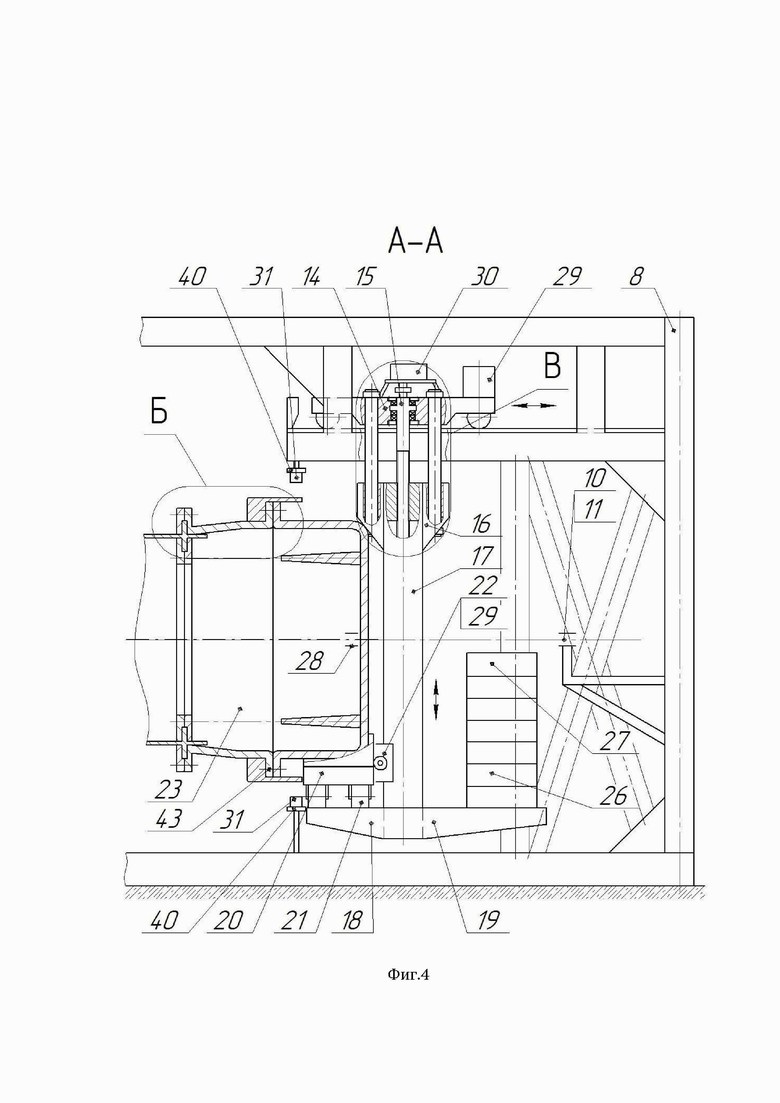

Фиг.4 - Сечение А–А. Установка платформ на направляющих, несущей рамы с НУ, заглушками и противовесом.

Фиг.5 - Вид Б. Фланцевые крепления ТШ, стационарной и съёмной частей заглушки с уплотнением и крепежом. Установка отражателя на магните.

Фиг.6 - Электрическая структурная схема системы наведения заглушки на наружный диаметр ТМ.

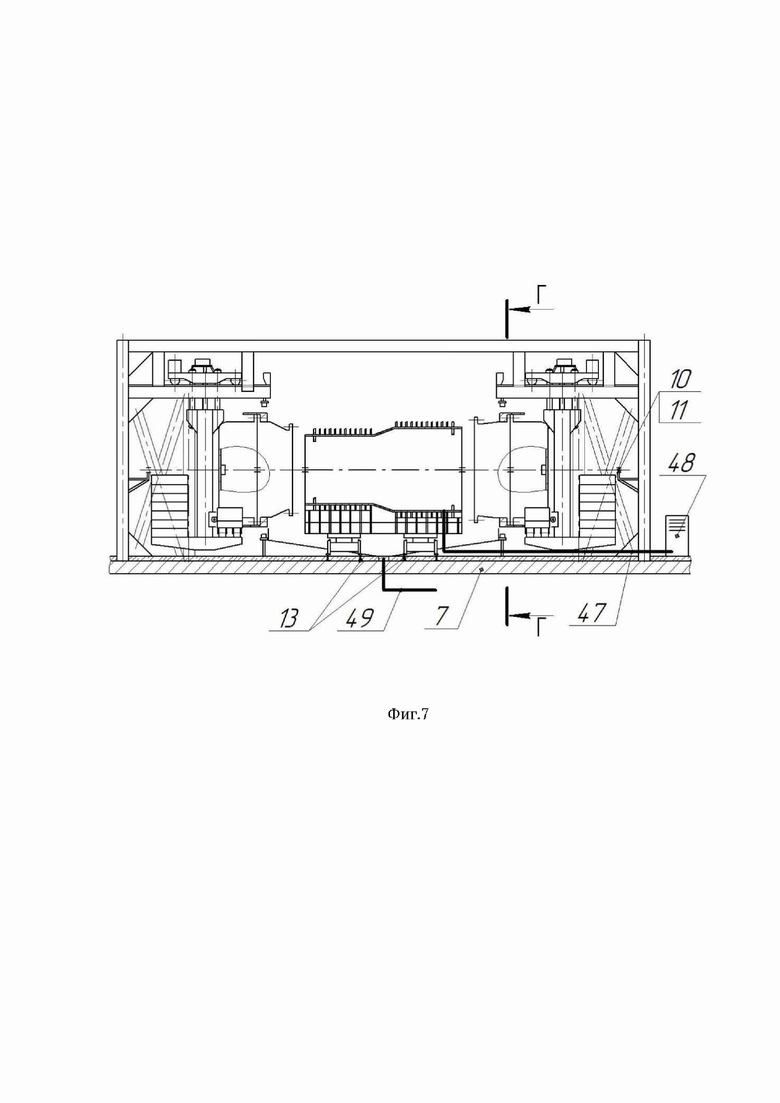

Фиг.7 - Общий вид стенда. Положение перед проведением испытания.

Фиг.8 - Вид В. Компоновка вертикального винтового привода с платформой и НУ.

Фиг.9 - Сечение Г–Г. Установка ЛТДР совместно с отражателем на базовой цилиндрической поверхности съёмной части заглушки.

Работы по испытанию ТМ глубоководных аппаратов на внутреннее давление проводят в несколько этапов:

- проведение подготовительных работ;

- проведение работы по установке и герметизации ТМ в рабочей зоне испытательного стенда;

- заполнение рабочей жидкостью и проведение испытания на прочность полости ТМ от перерезывающих сил в поперечном сечении и нормальных напряжений в продольном сечении;

- проведение заключительных работ.

Проведение подготовительных работ начинают с наваривания двух ТШ 1 на наружную и внутреннюю поверхности ТМ 2 на расстоянии «L» не менее 200 мм от каждого торца 3 (Фиг.1). Эта операция проводится на стапельной позиции. Геометрические параметры ТШ 1 и его сварных швов определяет разработчик изделия.

Корпуса готовых ТМ 2 поступают на контроль геометрической формы и размеров после завершения всех корпусосборочных и сварочных работ. Торцы 3 корпусов ТМ 2, поступающие на контроль, должны быть обработаны перпендикулярно диаметральной плоскости (ДП) и монтажно-базовой плоскости (МБП) ТМ 2 с отклонением от перпендикулярности не более ±1 (0,3 мм на 1 м контролируемой длины). Отклонение от вертикальных и горизонтальных продольных осей также не должны превышать ±1.

Производят выверку относительно продольной базовой оси ТМ 2. Продольная базовая ось образуется линией, проходящей через центры торцов 3 ТМ 2. Она фиксируется мишенями 4 в шергенях 5, установленных в торцах 3 ТМ 2 (Фиг.1,2).

Основными технологическими базами при установке ТМ 2 в стенд для гидравлических испытаний являются:

- базовая ось, определяемая центрами торцевых сечений и фиксируемая мишенями 4 в шергенях 5, установленных в торцах 3;

- базовые сечения (торцы 3), обработанные перпендикулярно базовой оси ТМ 2;

- центр базового сечения.

Базовую ось ТМ выверяют путём оптического наведения мишеней 4 относительно друг друга. Мишени 4 устанавливают и выверяют на шергенях 5 в торцах 3 внутренней полости ТМ 2 (Фиг.1) в соответствии с руководящим документом РД5.ЛКИБ.3320-203-2014 «Изделия 21. Методические указания по контролю формы основных корпусов оптическими методами», ОАО «ЦТСС», Санкт-Петербург, 2015 г.

ТМ 2 с выверенной базовой осью, на стапельных тележках 6 транспортируют и устанавливают в рабочей зоне испытательного стенда (Фиг.1).

Стапельные тележки 6 (Фиг.1) являются универсальным транспортным средством и имеют широкую область применения при проведении корпусосборочных и ремонтных работ на предприятиях судостроительной промышленности. Они обладают большой грузоподъёмностью, имеют устройства для разворота на 90° и регулировки, как по высоте, так и в горизонтальном направлении. Они могут транспортироваться самостоятельно с ТМ со стапельной линии в рабочую зону стенда без использования других подъёмно-транспортных средств.

Стенд для гидравлических испытаний корпусов ТМ 2 (Фиг.1) представляет собой комплект оборудования, смонтированного в закрытом помещении. Стенд может быть собран из стальных сварных конструкций, способных выдерживать значительные нагрузки в несколько тысяч тонн.

Стенд скомпонован в виде несущей рамы 7, состоящей из боковых опор 8 и двух верхних перемычек 9. На боковых опорах 8 смонтированы напротив друг друга реперные мишени 10 продольной оси стенда 11. На верхних перемычках 9 смонтированы направляющие 12. На нижней конструкции несущей рамы 7 перпендикулярно продольной оси стенда 11 расположены рельсовые пути 13 для установки ТМ 2 на стапельных тележках 6 в рабочее положение. На направляющие 12 установлены навстречу друг другу две платформы 14 (Фиг.3, 7). К каждой платформе 14 подвешены на винтовых приводах 15 и направляющих 51 наводящие устройства 16, состоящие из несущих металлоконструкций 17, на которых смонтированы две опорные площадки 18 и 19 (Фиг.4,8).

На опорной площадке 18 размещены ложементы 20 на катках 21 с винтовым приводом 22. На ложементах 20 установлены навстречу друг другу заглушки 23, состоящие из стационарных 24 и съёмных 25 частей. На опорной площадке 19 установлен противовес 26 с переменным грузом 27 (Фиг.4, 5).

С помощью оптического наведения и соответствующих механизмов стапельных тележек 6 выполняют совмещение базовой оси ТМ 2 с продольной осью стенда 11 по его реперным мишеням 10 в соответствии с руководящим документом РД5.ЛКИБ.3320-203-2014 (Фиг.1, 7).

С помощью оптического наведения и использования горизонтального и вертикального винтовых приводов 22 и 15, установленных на радиальных и упорных подшипниках, смонтированных через муфты с мотор-редукторами (на фиг. не показаны) микроэлектроприводов 30 выполняют совмещение продольной оси стенда 11 по его реперным мишеням 10 с осью стационарной части 24 заглушки 23 по мишени 28, расположенной в центре стационарной части 24 заглушки 23, в соответствии с руководящим документом РД5.ЛКИБ.3320-203-2014 (Фиг.4, 7, 8).

На стационарную часть 24 заглушки 23 НУ 16 с помощью подъёмного крана навешивают, уплотняют и закрепляют необходимую съёмную часть 25 заглушки 23, которая будет состыкована с наружным диаметром испытываемого ТМ 2. В зависимости от массы съёмной части 25 заглушки 23, в противовесе 26 устанавливают соответствующий переменный груз 27 (Фиг.4, 5).

На наружный диаметр ТМ 2 до соприкосновения с торцом ТШ 1 по цифровой программе наводят отверстие 36 съёмной части 25 заглушки 23, используя микроэлектроприводы горизонтального 29 и вертикального 30 перемещений НУ 16 от ЛТДР 31, излучающих лазерные лучи на наружную базовую поверхность 32 отражателя 33, установленного на магнитах 34, на наружной цилиндрической базовой поверхности 35 съёмной части 25 заглушки 23. До начала испытания наружную цилиндрическую базовую поверхность 35 на длине l1 поверяют с цилиндрической поверхностью отверстия 36 на соответствие отклонения от параллельности не более ± 1,0 мм, что обеспечивает равномерный зазор для создания конусного уплотнения 37 между наружным диаметром ТМ 2 и конусной поверхностью отверстия 36 съёмной части 25 заглушки 23 (Фиг.4, 5).

Отражённые от наружной базовой поверхности 32 лазерные лучи через ЛТДР 31 вводятся в систему наведения съёмной части 25 заглушек 23 относительно наружного диаметра ТМ 2 (Фиг.6).

Система наведения построена на базе ЛТДР 31, ПЛК 38 и ПЧ 39 (Фиг.6), где четыре ЛТДР 31 установлены в одной плоскости взаимно-перпендикулярно вне зоны действия подъёмного крана на реперных площадках стенда 40 в следующем порядке: верхний – нижний, правый – левый. ЛТДР 31 подключены к ПЛК 38, программа которого обеспечивает равные расстояния между наружной базовой поверхностью 32 отражателя 33 и каждым из пары противопоставленных датчиков ЛТДР 31 (Фиг.9) путём выдачи команд по цифровой шине на ПЧ 39, управляющие микроэлектроприводами вертикального 30 и горизонтального 29 перемещений, а автоматическое регулирование по вертикальной и горизонтальной осям производится независимо на протяжении продольной подачи съёмной части 25 заглушки 23 микроэлектроприводом 52 платформы 14 до соприкосновения с торцом ТШ 1. Управление работой системы наведения производят пультом управления 49, а контроль работы осуществляют при помощи персонального компьютера 50 (Фиг.6).

Производят монтаж фланцевого соединения на ТШ 1. Для этого на наружную поверхность ТМ 2 устанавливают полукольца 41 и предварительно стягивают их с фланцем 42 болтовыми соединениями 43 с упором на торцевые поверхности ТШ 1. С уплотняемого торца снимают шергень 5 с мишенью 4. Заводят во внутреннюю полость ТМ 2 полукольца 44 и предварительно их стягивают между собой шпильковыми соединениями 45 с упором на торцевые поверхности ТШ 1. Окончательно стягивают болтовые 43 и шпильковые соединения 45, а также упорную гайку 46 с крутящими моментами, определяемыми разработчиком изделия и технологией гидроиспытаний ТМ 2 (Фиг.5).

Формируют конусное самоуплотнение 37 в соответствии с технологией гидроиспытаний ТМ 2.

Производят перечисленные операции с заглушкой на противоположном торце ТМ 2.

Монтаж самоуплотнения 37 фланцевых соединений на ТШ 1 с внутренней стороны производят персоналом, который проникает во внутренний объем корпуса ТМ 2 через специальные технологические люки (на фиг. не показаны).

Производят подключение трубопровода 47 к специальным технологическим отверстиям ТМ 2 и насосной станции 48 (Фиг.3, 7).

Проверяют на правильность сборки все соединения систем гидравлики, наполнительной и испытательной систем, а также общей дренажной системы 49.

Проведение заполнения рабочей жидкости и испытаний на прочность и герметичность полости ТМ 2 производят в соответствии с соответствующей технологией предприятия-изготовителя и конструкторской документацией с использованием гидросистемы, состоящей из трубопровода 47 (напорный и сливной тракты), а также насосной станции 48.

Заключительные работы по окончанию проведения испытаний на прочность и герметичность полости ТМ 2 проводят в следующей последовательности:

- сбрасывают давление в гидросистеме, состоящей из трубопровода 47 и насосной станции 48;

- производят слив рабочей жидкости из трубопроводов 47 и полости ТМ 2;

- демонтируют фланцевые соединения на ТШ 1;

- отводят в исходное положение платформы 14;

- производят слив остатков рабочей жидкости через дренажную систему 49.

В результате проведения указанных операций ТМ 2 готов к проведению следующих операций в соответствии с технологическим процессом.

Таким образом, предлагаемая группа изобретений обеспечивает повышение технологичности и эффективности проведения гидравлических испытаний вне линии стапеля.

Изобретение относится к производству технологических модулей (ТМ) глубоководных аппаратов, а именно, к технологии и оборудованию для проведения гидравлических испытаний цилиндрических оболочек на прочность от перерезывающих сил (в поперечном сечении оболочки) и от нормальных напряжений растяжения (в продольном сечении оболочки). В способе испытания ТМ на внутреннее давление на наружную и внутреннюю поверхности ТМ на расстоянии не менее 200 мм от каждого торца наваривают два технологических шпангоута (ТШ). Затем выверяют базовую ось ТМ путем оптического наведения мишеней относительно друг друга, которые устанавливают на шергенях в торцевых участках внутренней полости ТМ. После этого технологический модуль на стапельных тележках устанавливают в рабочей зоне стенда, где выполняют совмещение базовой оси ТМ с продольной осью стенда по его реперным мишеням с помощью оптического наведения и соответствующих механизмов стапельных тележек, после чего совмещают продольную ось стенда с осью стационарной части заглушки с помощью оптического наведения и использования мишеней, а также горизонтального и вертикального микроэлектроприводов НУ. С помощью подъемного крана устанавливают съемную часть заглушки, которую навешивают, уплотняют и закрепляют на стационарной части заглушки в наводящем устройстве, а наведение внутренней полости отверстия съемной части заглушки на наружный диаметр технологического модуля до соприкосновения с торцом технологического шпангоута производится по цифровой программе с помощью микроэлектроприводов горизонтального и вертикального перемещений наводящего устройства и осевого перемещения платформ от лазерных триангуляционных датчиков расстояния, излучающих лазерные лучи на наружные базовые поверхности отражателей, установленных на заглушке, и принимающих отраженные от их поверхности сигналы для введения в управляющую схему наводящего устройства. Производят монтаж фланцевого соединения на технологическом шпангоуте и формируют конусное самоуплотнение, после чего производят все перечисленные операции с другой заглушкой на противоположном торце технологического модуля, заполняют рабочей жидкостью полость технологического модуля с помощью стационарной насосной станции с напорными и сливными трубопроводами и испытывают на прочность и герметичность. Стенд для испытания ТМ глубоководных аппаратов на внутреннее давление содержащего несущую раму состоит из двух боковых стенок, соединенных двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках с микроэлектроприводами, опоры для технологического модуля, выполненные в виде стапельных тележек, рельсовые пути которых расположены перпендикулярно оси стенда, уплотнительные головки, выполненные в виде заглушек с фланцами определенных диаметров, имеющих конусные уплотнительные поверхности разных диаметров, установленные на платформах навстречу друг другу вдоль продольной оси стенда с возможностью их перемещения. При этом уплотнительные головки снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком. Стенд также включает винтовые упоры для фиксации платформ на торцевых поверхностях технологического модуля, устройство для съема уплотнения, средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости. На самоходных тележках с микроэлектроприводами вдоль оси стенда через винтовые передачи подвешены платформы, на которых смонтированы наводящие устройства, оснащенные микроэлектроприводами вертикального и горизонтального перемещений винтового типа, а на опорных площадках наводящего устройства на катках напротив друг друга установлены ложементы, на которых смонтированы стационарные части заглушек, имеющие фланцы для установки, закрепления и уплотнения съемных частей заглушек, а фланцевые разъемы, смонтированные на технологических шпангоутах, состоят из фланцев съемной части заглушек, разъемных полуколец и крепежа. При этом уплотнения между наружными цилиндрическими поверхностями технологического модуля и съемными частями конусных полостей заглушек выполнены самоуплотняющимися с сальниковой набивкой по периметру. Технический результат - обеспечение возможности проведения гидравлических испытаний давлением на прочность не только от перерезывающих сил в поперечном сечении, но и от нормальных напряжений в продольном сечении крупногабаритных корпусов ТМ. 2 н. и 5 з.п. ф-лы, 9 ил.

1. Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление, содержащего несущую раму, состоящую из двух боковых стенок, соединённых двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, опоры для технологического модуля, выполненные в виде стапельных тележек, уплотнительные головки, выполненные в виде заглушек с фланцами определённых диаметров, винтовые упоры, устройство для съёма уплотнения, средства контроля параметров и подачи рабочей жидкости в испытываемую полость, дренажную систему для слива возможных протечек рабочей жидкости, наводящие устройства, оснащённые микроэлектроприводами вертикального и горизонтального перемещений винтового типа, ложементы, на которых смонтированы стационарные части заглушек, характеризующийся тем, что на наружную и внутреннюю поверхности технологического модуля на расстоянии не менее 200 мм от каждого торца наваривают два технологических шпангоута, выверяют базовую ось технологического модуля путём оптического наведения мишеней относительно друг друга, установленных на шергенях в торцевых участках внутренней полости технологического модуля, технологический модуль на стапельных тележках устанавливают в рабочей зоне стенда, где выполняют совмещение базовой оси технологического модуля с продольной осью стенда по его реперным мишеням, совмещают продольную ось стенда с осью стационарной части заглушки с помощью оптического наведения и использования мишеней, а также микроэлектроприводов горизонтального и вертикального перемещений наводящего устройства, с помощью подъёмного крана устанавливают съёмную часть заглушки, которую навешивают, уплотняют и закрепляют на стационарной части заглушки в наводящем устройстве, а наведение внутренней полости отверстия съёмной части заглушки на наружный диаметр технологического модуля до соприкосновения с торцом технологического шпангоута производят по цифровой программе с помощью микроэлектроприводов горизонтального и вертикального перемещений наводящего устройства и осевого перемещения платформ от лазерных триангуляционных датчиков расстояния, излучающих лазерные лучи на наружные базовые поверхности отражателей, установленных на заглушке и принимающих отражённые от их поверхности сигналы для введения в управляющую схему наводящего устройства; производят монтаж фланцевого соединения на технологическом шпангоуте и формируют конусное самоуплотнение, производят все перечисленные операции с другой заглушкой на противоположном торце технологического модуля, заполняют рабочей жидкостью полость технологического модуля с помощью стационарной насосной станции с напорными и сливными трубопроводами и испытывают на прочность и герметичность.

2. Стенд для испытания технологических модулей глубоководных аппаратов на внутреннее давление для осуществления способа по п. 1, содержащий несущую раму, состоящую из двух боковых стенок, соединённых двумя перемычками, на которых смонтированы направляющие для перемещения двух вертикально расположенных платформ, установленных параллельно друг другу на самоходных тележках с микроэлектроприводами; опоры для технологического модуля, выполненные в виде стапельных тележек, рельсовые пути которых расположены перпендикулярно оси стенда; уплотнительные головки, выполненные в виде заглушек с фланцами определённых диаметров, имеющих конусные уплотнительные поверхности разных диаметров, установленные на платформах навстречу друг другу вдоль продольной оси стенда с возможностью их перемещения, при этом уплотнительные головки снабжены уплотняющими кольцами круглого сечения, устанавливаемыми при проведении испытаний поверх корпуса модуля в упор торца фланцев и с дополнительной фиксацией герметиком; винтовые упоры для фиксации платформ на торцевых поверхностях технологического модуля; устройство для съёма уплотнения; средства контроля параметров и подачи рабочей жидкости в испытываемую полость; дренажную систему для слива возможных протечек рабочей жидкости; отличающийся тем, что на самоходных тележках с микроэлектроприводами вдоль оси стенда через винтовые передачи подвешены платформы, на которых смонтированы наводящие устройства, оснащённые микроэлектроприводами вертикального и горизонтального перемещений винтового типа, а на опорных площадках наводящего устройства на катках напротив друг друга установлены ложементы, на которых смонтированы стационарные части заглушек, имеющие фланцы для установки, закрепления и уплотнения съёмных частей заглушек, а фланцевые разъёмы, смонтированные на технологических шпангоутах, состоят из фланцев съёмной части заглушек, разъёмных полуколец и крепежа, при этом уплотнения между наружными цилиндрическими поверхностями технологического модуля и съёмными частями конусных полостей заглушек выполнены самоуплотняющимися с сальниковой набивкой по периметру.

3. Стенд для испытания технологических модулей глубоководных аппаратов на внутреннее давление по п. 2, отличающийся тем, что каждая система наведения внутренней полости съёмной части заглушек на наружный диаметр технологического модуля построена на базе лазерных триангуляционных датчиков расстояния, программируемого логического контроллера и преобразователей частоты, где четыре лазерных триангуляционных датчика расстояния, установлены в одной плоскости на взаимно перпендикулярных реперных площадках стенда: верхний – нижний, правый – левый, которые подключены к программируемому логическому контроллеру, программа которого обеспечивает равные расстояния между каждой наружной базовой поверхностью отражателя и каждым из пары противопоставленных датчиков путём выдачи команд по цифровой шине на преобразователи частоты, управляющие микроэлектроприводами вертикального и горизонтального перемещений, а автоматизированное регулирование по вертикальному и горизонтальному направлениям производится независимо на протяжении продольной подачи заглушки до соприкосновения с технологическими шпангоутами.

4. Стенд для испытания технологических модулей глубоководных аппаратов на внутреннее давление по п. 2, отличающийся тем, что продольная ось испытательного стенда выверена реперными мишенями, установленными противоположно на неподвижной части конструкции.

5. Стенд для испытания технологических модулей глубоководных аппаратов на внутреннее давление по п. 2, отличающийся тем, что съёмные части заглушек выполнены с разными диаметрами соприкасающихся отверстий, соответствующих наружным диаметрам испытуемых технологических модулей.

6. Стенд для испытания технологических модулей глубоководных аппаратов на внутреннее давление по п. 2, отличающийся тем, что на опорных площадках наводящего устройства противоположно заглушкам установлены противовесы с переменным грузом.

7. Стенд для испытания технологических модулей глубоководных аппаратов на внутреннее давление по п. 2, отличающийся тем, что микроэлектропривод наводящего устройства вертикального движения выполнен не менее чем с двумя направляющими.

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

| Автоматическое устройство для передачи нагретых рессорных листов и других аналогичных деталей из методической печи к гибочно-закалочному барабану | 1950 |

|

SU91431A1 |

| Способ гидравлических испытаний прочных корпусов глубоководных технических средств | 2019 |

|

RU2741829C2 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЧНОСТНЫХ ИСПЫТАНИЙ И ПРОВЕРКИ ГЕРМЕТИЧНОСТИ ГЛУБОКОВОДНОГО ТЕХНИЧЕСКОГО ОБЪЕКТА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ЭКСПЛУАТАЦИИ НА ГЛУБИНАХ ДО 11,5 КМ, ВНЕШНИМ ГИДРОСТАТИЧЕСКИМ ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2704563C1 |

Авторы

Даты

2023-01-24—Публикация

2022-07-12—Подача