Изобретение относится к устройствам для испытаний и отработки уплотнений в неподвижных соединениях гидравлических ёмкостей большого объёма и высокого внутреннего давления, а именно к устройствам для испытания и отработки конусных уплотнений на неподвижных цилиндрических поверхностях.

Изобретение может быть использовано при конструировании, изготовлении и ремонте глубоководных аппаратов (например, по патенту RU №2701756) или других крупных промышленных объектов, работающих с высоким внутренним давлением.

Ресурс, высокая надёжность и безопасность объектов и аппаратов с высоким внутренним давлением зависит от надёжной конструкции конусных уплотнений в неподвижных соединениях.

В гидравлическом оборудовании, глубоководных аппаратах и других промышленных объектах широко используются конструкции уплотнений с кольцевыми манжетами круглого сечения, манжетами у-образного сечения, шевронными многорядными уплотнениями и т.д. В соответствующей нормативной, справочной и технической литературе даны рекомендации и подробно описаны правила проектирования и монтажа различных мест установки уплотнений, рекомендованы размеры и формы канавок, фасок и размеров сопряжённых деталей с рекомендуемыми шероховатостями поверхностей сопрягаемых полостей, указан перечень материалов, из которых перечисленные манжеты могут быть изготовлены.

В настоящее время нормативная, техническая и справочная литература по рекомендациям выбора и проектированию конусных уплотнений на цилиндрической поверхности объектов большого диаметра с высоким внутренним давлением отсутствует, что потребует проведения прочностных, силовых и гидравлических расчётов конструкций каждого разрабатываемого конусного уплотнения. Результаты этих расчётов не гарантируют 100% надёжности таких уплотнений.

Высокая надёжность и безопасность конусных уплотнений на цилиндрической поверхности объектов и аппаратов с высоким внутренним давлением может быть достигнута путём проведения экспериментальных гидравлических испытаний и отработки конструкций конусных уплотнений на устройстве для испытания и отработки конусных уплотнений, созданного в соответствии с предлагаемым изобретением. Такая отработка конструкции конусных уплотнений приведёт к снижению трудоёмкости изготовления самого изделия, его безопасной эксплуатации и увеличению моторесурса.

Известно изобретение по патенту RU №2503943, относящееся к ракетной технике, а именно к стендовому оборудованию, предназначенному для гидроиспытаний корпусов ракетных двигателей на внутреннее давление.

Стенд для испытаний крупногабаритных корпусов на внутреннее давление, содержащий разгрузочное устройство заднего фланца, которое состоит из цилиндра, установленного на заднем фланце, и поршня, имеющего упор, связанный с силовым полом стенда и содержит имитатор корпуса сопла и разгрузочное устройство с двумя поршнями и цилиндрами разных диаметров, поршень меньшего диаметра расположен в цилиндре, выполненным в поршне большого диаметра, цилиндр которого через имитатор корпуса сопла связан с задним фланцем корпуса.

Конструкция указанного аналога не сможет обеспечить гидравлические испытания конусного уплотнения на цилиндрической поверхности, поэтому потребуется создание принципиально нового испытательного устройства.

Известно изобретение по патенту RU №2184946. Это изобретение относится к области испытательной техники, в частности для определения герметичности труб.

Устройство для испытания труб на герметичность, состоящее из оснований, уплотнительных головок, одна из которых установлена с возможностью осевого перемещения, привода уплотнительной головки, опор для испытуемой трубы, выполненных в виде люнетов, имеющих регулируемые опорные и прижимные поверхности, соединённые с гидроцилиндрами, работающими в единой гидравлической системе, давление в которой регулируется датчиком регулирования давления по сигналам датчиков линейного положения, находящихся в контакте с торцом испытательной трубы.

Датчики линейного положения содержат выключатели подачи испытательного давления, прерывающие испытание при достижении торцом трубы положения, соответствующего началу пластической деформации в любом её сечении.

Конструкция указанного устройства не сможет обеспечить гидравлические испытания конусного уплотнения на цилиндрической поверхности, поэтому необходимо создание принципиально нового испытательного устройства.

Известен прибор для контроля силовых характеристик манжет-контактного давления или удельного усилия («Уплотнения и уплотнительная техника», Справочник под общей редакцией А.И. Голубева и Л.А. Кондакова, Москва, Машиностроение 1994 г. 190 с., 191 с.). Рабочей средой данного прибора является сжатый воздух.

Принцип действия пневматического прибора основан на фиксации давления воздуха в полости корпуса с манжетой, при котором наблюдается отрыв кромки манжеты от калиброванного вала и потеря герметичности. Это давление является мерой удельного усилия или контактного давления и должно находиться в заданных пределах. Прибор собран последовательно по следующей схеме: источник сжатого воздуха, регулятор (редуктор) давления, манометр, дроссель, расходомер, корпус, прокладка, манжета, установленная на калиброванный вал, крышка-зажим. Калиброванный вал прибора является фрагментом штатного вала изготавливаемого изделия, а по своей геометрии, посадочным размерам под установку манжеты, твёрдости и шероховатости поверхности соответствует штатному валу изделия, но, при этом, может быть установлен в прибор для контроля силовых характеристик манжеты.

Конструкция пневматического прибора не сможет обеспечить гидравлические испытания конусного уплотнения.

Несмотря на указанные недостатки, этот прибор является наиболее близким по технической сущности и достигаемому результату и может быть принят за прототип.

Задачей предлагаемого изобретения является разработка технологичного и сравнительно недорогого переналаживаемого устройства, обеспечивающего отработку параметров конструкций, проведение экспериментальных гидравлических испытаний высокого давления и контроля параметров конусных уплотнений на цилиндрической поверхности за счёт использования:

- сменных конусных вкладышей разной конусности;

- калиброванной цилиндрической обечайки;

- съёмных винтов и протекторов;

- шпилек с гайками, фиксирующими корпус относительно торца калиброванной обечайки;

- многоразовых уплотнений круглого сечения различных диаметров и материалов.

Получение указанного технического результата обеспечивается в устройстве для испытания и отработки конусных уплотнений, в котором крышка-зажим установлена на корпусе, выполненном с возможностью установки в нём конусного вкладыша, протектора, манжеты круглого сечения, съемных винтов в съемных отверстиях корпуса, при этом, крышка-зажим установлена на корпусе через прокладку со стороны установки манжеты и конусного вкладыша, устройство содержит опорную крышку-зажим, в которую устанавливают калиброванную обечайку торцевой поверхностью через прокладку, опорную крышку-зажим посредством крепёжного стержня и опорной крышки скрепляют с противоположной торцевой поверхностью калиброванной обечайки, на наружную цилиндрическую поверхность калиброванной обечайки на длине L от торца с помощью штихмаса установлен корпус со съемными винтами в съемных отверстиях корпуса для снятия через протектор манжет круглого сечения, с противоположной от крышки-зажима стороны корпуса в резьбовые отверстия корпуса ввёрнуты шпильки с гайками для фиксации опорной крышки-зажима относительно торца калиброванной обечайки, при этом устройство содержит линию слива рабочей среды, состоящую из запорного крана и бака, связанных трубопроводами, и напорную линию, включающую обратный клапан.

Калиброванная обечайка является фрагментом штатной обечайки изготавливаемого изделия, а по своей геометрической форме, посадочным размерам под установку манжеты, твёрдости и шероховатости поверхности соответствует штатной обечайке изделия, при этом, для очень больших размеров штатной обечайки для испытания может быть использована её модель, уменьшенная в масштабе, который определяет проектант изделия.

Калиброванная обечайка установлена торцевой поверхностью через прокладку в опорную крышку-зажим и закреплённую через крепёжный стержень опорной крышкой к противоположной торцевой поверхности калиброванной обечайки. Такая конструкция позволяет надёжно сцентрировать и закрепить калиброванную обечайку относительно опорной крышки.

Конусный вкладыш, смонтированный в корпусе, позволяет осуществлять быструю замену на вкладыш с другой конусной поверхностью, что позволит сократить время и трудозатраты при проведении испытаний и отработки конструкций конусных уплотнений.

Установка протектора и съёмных винтов в съёмных отверстиях корпуса позволяет производить съём из конусной полости манжеты круглого сечения после проведения гидравлических испытаний.

В резьбовые отверстия корпуса ввёрнуты шпильки, которыми крепится и фиксируется гайками опорная крышка-зажим, что позволяет установить корпус с собранным конусным уплотнением на калиброванной обечайке по определённой длине «L» от её торца.

В качестве испытательной рабочей среды выбрана рабочая жидкость (вода или масло), как более безопасная для сосудов высокого давления, по сравнению со сжатым воздухом.

В конусном уплотнении в качестве манжеты установлена манжета круглого сечения. Круглое сечение манжеты в таком уплотнении является наиболее оптимальным, так как обладает хорошими уплотняющими свойствами и самоустановкой при увеличении давления рабочей жидкости, технологично при установке в полость уплотнения и его демонтаже, является сравнительно недорогим в изготовлении.

Использование герметика обеспечит отсутствие протечек рабочей жидкости через зазоры между поверхностью манжеты и уплотняющими стенками полости уплотнения до самоустановки манжеты под действием постоянного увеличения давления рабочей жидкости от системы гидропривода.

Таким образом, предлагаемое изобретение создаёт возможность разработки и изготовления технологичного, сравнительно недорогого, переналаживаемого устройства, обеспечивающего проведение экспериментальных гидравлических испытаний конусных уплотнений высокого давления с отработкой параметров конструкций на неподвижной уплотняемой цилиндрической поверхности.

Сущность изобретения поясняется следующими графическими фигурами:

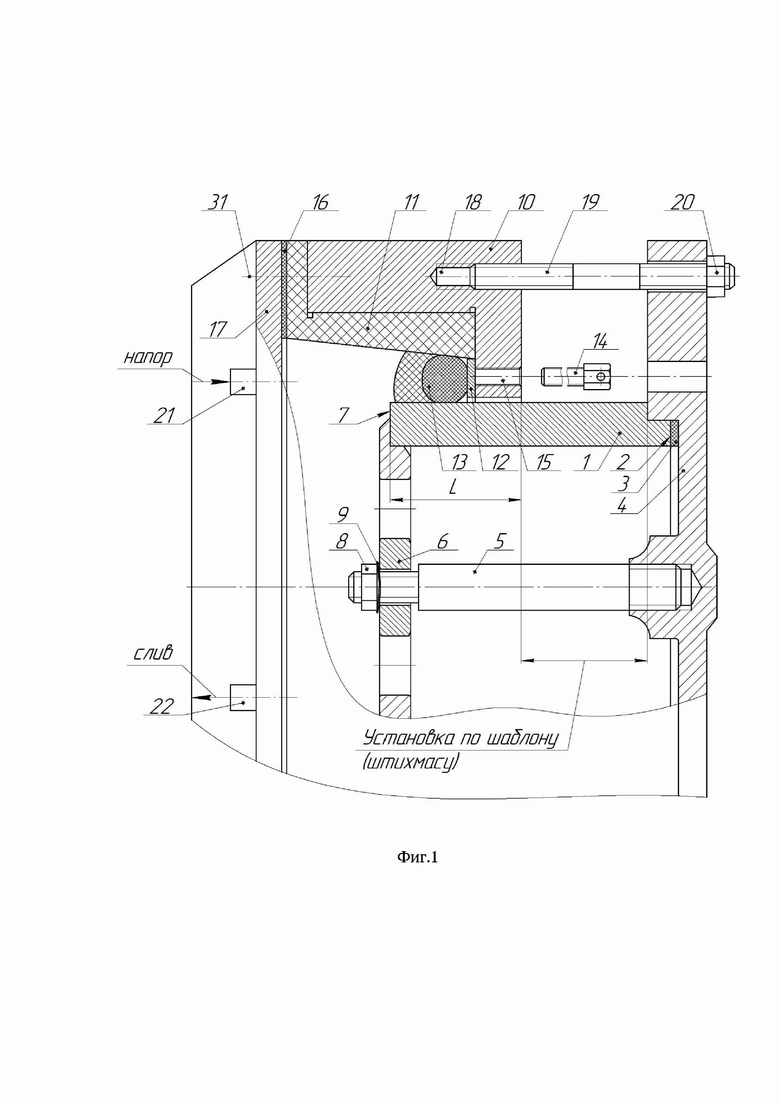

Фиг. 1 - Общая компоновка устройства для испытания и отработки конусных уплотнений.

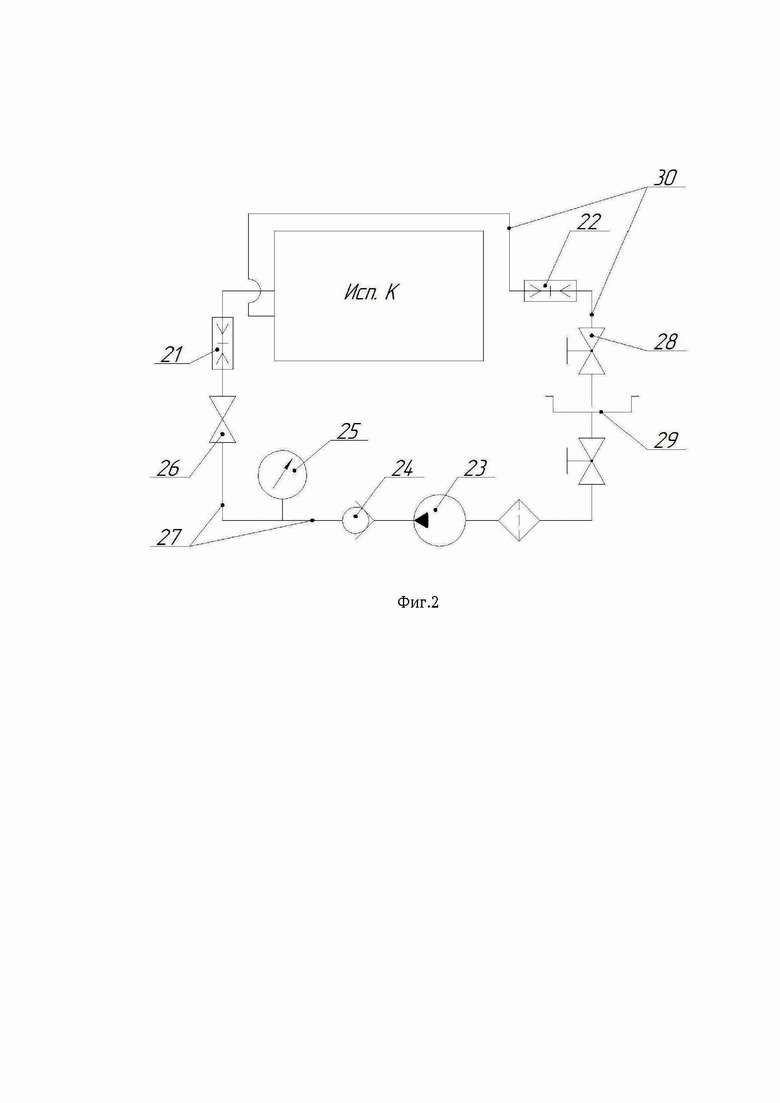

Фиг. 2 - Принципиальная гидравлическая схема.

Устройство для испытания, отработки конструкций и контроля конусных уплотнений представляет комплект гидравлического оборудования, смонтированного в закрытом помещении (далее по тексту - устройство).

Калиброванная обечайка 1 является частью фрагмента конусного уплотнения изготавливаемого изделия, и по своей геометрической форме, посадочным размерам под установку манжеты, твёрдости и шероховатости поверхности соответствует штатной обечайке изделия. На этой обечайке следующим образом смонтировано основное оборудование устройства.

Калиброванная обечайка 1 установлена торцевой поверхностью 2 через прокладку 3 в опорную крышку-зажим 4 и закреплена через крепёжный стержень 5 опорной крышкой 6 к противоположной торцевой поверхности 7 калиброванной обечайки 1 и гайкой 8 со сферической шайбой 9.

На наружную цилиндрическую поверхность калиброванной обечайки 1 на определённой от торцевой поверхности 7 длине «L» смонтирован корпус 10 с конусным вкладышем 11, протектором 12, манжетой круглого сечения 13, съёмными винтами 14, которые устанавливаются в съёмных отверстиях 15 корпуса 10. На корпусе 10 со стороны манжеты круглого сечения 13 и конусного вкладыша 11 через прокладку 16 установлена крышка-зажим 17, а с противоположной стороны корпуса 10 в резьбовые отверстия 18 ввёрнуты шпильки 19, которыми крепится и фиксируется гайками 20 опорная крышка-зажим 4 относительно торцевой поверхности 7 калиброванной обечайки 1.

На крышке-зажиме 17 и трубопроводах для нагнетания и слива рабочей жидкости в полость и из полости конусного уплотнения установлены быстроразъёмные соединения (БРС) 21 и 22.

Напорная линия рабочей жидкости устройства состоит из насоса высокого давления 23, обратного клапана 24, манометра 25, редуктора давления 26, связанных трубопроводами 27.

Сливная линия рабочей жидкости устройства состоит из запорного крана 28 и бака 29, связанных трубопроводами 30.

Для проведения экспериментальных гидравлических испытаний внутренним давлением на устройстве с использованием предлагаемого изобретения по отработке оптимальных параметров конусного уплотнения, входящие в него детали - конусный вкладыш 11, манжета круглого сечения 13, протектор 12, изготовлены в нескольких типоразмерах, а именно, каждая из этих деталей изготовлена в нескольких конструктивных исполнениях, определённых программой испытаний, утверждённой конструктором изделия.

Каждое конструктивное исполнение протектора 12 имеет отклонения размеров по наружному диаметру, толщине, различию материалов, из которых они изготовлены, шероховатости и твёрдости поверхности.

Количество конструктивных исполнений указанных деталей, величины отклонений размеров, материалы, из которых они изготовлены, шероховатости и твёрдости поверхности, а также их сочетание и порядок использования при проведении гидроиспытаний в устройстве определяются программой испытаний, утверждённой конструктором изделия.

Подготовка устройства к проведению гидравлических испытаний осуществляется путём установки калиброванной обечайки 1 на торцевую поверхность 2 через прокладку 3 в опорную крышку-зажим 4 и закрепления её через крепёжный стержень 5 опорной крышкой 6 к противоположной торцевой поверхности 7 калиброванной обечайки 1.

Затем на наружную цилиндрическую поверхность калиброванной обечайки 1 с использованием штихмаса на определённую от торцевой поверхности 7 длину «L» устанавливается корпус 10. Далее в резьбовые отверстия 18 корпуса 10 вворачивают шпильки 19, которыми крепится и фиксируется гайками 2 опорная крышка-зажим 4.

В соответствии с программой испытаний в корпус 10 устанавливают последовательно определённые конструктивные исполнения конусного вкладыша 11, протектора 12, манжету круглого сечения 13. В зону установки манжеты круглого сечения наносят определённую марку герметика, устанавливают прокладку 16 и закрепляют крышку-зажим 17 болтами 31 на корпусе 10.

К установленным на крышке-зажиме 17, БРС 21 и 22 подключают напорный 27 и сливной 30 трубопроводы от насоса высокого давления 23. Включают насос высокого давления 23 и в соответствии с программой испытаний производят редуктором давления 26 регулировку величины давления в испытуемой полости конусного уплотнения. Результаты этого этапа гидроиспытаний фиксируются в соответствующем разделе программы испытаний. После проведения этого этапа производят слив рабочей жидкости в бак 29 с помощью запорного крана 28 и съёмным винтом 14 с использованием динамометрического ключа производят демонтаж манжеты круглого сечения 13 и протектора 12. Показания величины крутящего момента на динамометрическом ключе фиксируют в соответствующем разделе программы испытаний.

На следующем (втором) этапе испытаний производят демонтаж крышки-зажима 17 с прокладкой 16, а также съём конусного вкладыша 11, манжеты круглого сечения 13, протектора 12 и зачистку цилиндрической поверхности калиброванной обечайки 1 на длине «L». В соответствии с программой испытаний в корпус 10 устанавливают последовательно очередное сочетание определённых конструктивных исполнений конусного вкладыша 11, протектора 12, манжеты круглого сечения 13. В зону установки манжеты круглого сечения 13 наносят другую марку герметика, устанавливают прокладку 16 и закрепляют крышку-зажим 17.

К установленным на крышке-зажиме 17, БРС 21 и 22 подключают напорный 27 и сливной 30 трубопроводы используемой гидросистемы и проводят вышеуказанные гидроиспытания собранного варианта конусного уплотнения с последующим демонтажем протектора 12, манжеты круглого сечения 13 и конусного вкладыша 11. Результаты второго этапа испытаний фиксируют в соответствующих разделах программы испытаний.

В соответствии с программой испытаний проводятся все этапы гидроиспытаний конструктивных исполнений конусного вкладыша 11, манжеты круглого сечения 13 и протектора 12 в сочетании и порядке их использования, изложенных в программе испытаний.

По результатам всех проведённых гидроиспытаний элементов конусных уплотнений проектант изделия выбирает оптимальное сочетание конструктивных исполнений конусного вкладыша 11, манжеты круглого сечения 13, протектора 12, герметика, длину «L» и вносит их в конструкторскую документацию для последующего изготовления штатного конусного уплотнения.

Таким образом, предлагаемое изобретение обеспечивает создание технологичного, недорогого, надёжного и легко переналаживаемого устройства, которое может обеспечить отработку параметров конструкций, проведение экспериментальных гидравлических испытаний высокого давления и контроля параметров конусных уплотнений на цилиндрической поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

| Сосуд для гидроиспытаний | 1976 |

|

SU714202A1 |

| Устройство для герметизации труб при их гидроиспытаниях | 1981 |

|

SU977969A1 |

| Клапанное устройство из эластичного материала | 2015 |

|

RU2624389C2 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ ПОД ВОДОЙ | 2008 |

|

RU2381410C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 2010 |

|

RU2447417C1 |

| ГЕРМЕТИЗАТОР ТРУБЫ ДЛЯ ПЛАШЕЧНОГО ПРЕВЕНТОРА | 2001 |

|

RU2209925C2 |

Изобретение относится к устройствам для испытания и отработки конусных уплотнений. Сущность: устройство включает корпус (10), линию слива рабочей среды, напорную линию, источник подачи рабочей среды, регулятор давления, манометр. Корпус (10) выполнен с возможностью установки в нем конусного вкладыша (11), протектора (12), манжеты (13) круглого сечения, съемных винтов (14). На корпусе (10) установлена крышка-зажим (17) через прокладку (16) со стороны манжеты (13) и конусного вкладыша (11). Корпус (10) устанавливают на наружную цилиндрическую поверхность калиброванной обечайки (1). Калиброванную обечайку (1) торцевой поверхностью (2) через прокладку (3) устанавливают в опорную крышку-зажим (4). Опорную крышку-зажим (4) посредством крепежного стержня (5) и опорной крышки (6) скрепляют с противоположной торцевой поверхностью калиброванной обечайки (1). С противоположной от крышки-зажима (17) стороны корпуса (10) в резьбовые отверстия (18) ввернуты шпильки (19) с гайками (20), обеспечивающие фиксацию опорной крышки-зажима (4) относительно торца (7) калиброванной обечайки (1). Технический результат: проведение испытания и отработки конусных уплотнений. 2 ил.

Устройство для испытания и отработки конусных уплотнений, включающее корпус, источник подачи рабочей среды, крышку-зажим, регулятор давления, манометр, отличающееся тем, что крышка-зажим установлена на корпусе, выполненном с возможностью установки в нем конусного вкладыша, протектора, манжеты круглого сечения, съемных винтов в съемных отверстиях корпуса, при этом крышка-зажим установлена на корпусе через прокладку со стороны установки манжеты и конусного вкладыша, устройство содержит опорную крышку-зажим, в которую устанавливают калиброванную обечайку торцевой поверхностью через прокладку, опорную крышку-зажим посредством крепежного стержня и опорной крышки скрепляют с противоположной торцевой поверхностью калиброванной обечайки, на наружную цилиндрическую поверхность калиброванной обечайки на длине L от торца с помощью штихмаса установлен корпус со съемными винтами в съемных отверстиях корпуса для снятия через протектор манжет круглого сечения, с противоположной от крышки-зажима стороны корпуса в резьбовые отверстия корпуса ввернуты шпильки с гайками для фиксации опорной крышки-зажима относительно торца калиброванной обечайки, при этом устройство содержит линию слива рабочей среды, состоящую из запорного крана и бака, связанных трубопроводами, и напорную линию, включающую обратный клапан.

| Уплотнения и уплотнительная техника | |||

| Справочник под ред | |||

| А.И | |||

| Голубева и Л.А | |||

| Кондакова, - М.: Машиностроение, 1994, стр | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

Авторы

Даты

2025-04-14—Публикация

2024-07-19—Подача