Изобретение относится к области химии, а именно, к способам переработки углеродсодержащего сырья с производством ценных химических продуктов, а также энергии.

Углерод-содержащие материалы широко используется в мировой практике, как в качестве топлива для производства тепловой и электрической энергии, так и в качестве сырья для производства топлив и ценных химических продуктов. К таким материалам относятся ископаемые (природный газ, нефть, уголь), и возобновляемые (биогаз, биомасса) виды сырья. Кроме того, в этот круг входят различные углеводородные и органические отходы добывающей, химической, нефтехимической и нефтеперерабатывающей промышленности, деревообрабатывающих предприятий, пищевой промышленности, сельского хозяйства и пр. Важным компонентом этого сырьевого сектора также является муниципальный мусор.

В связи с большим числом различных видов углеродсодержащего сырья, а также направлений его использование, существуют чрезвычайно большое количество различных технологий его переработки.

В современных условиях все большее внимание уделяется повышению эффективности технологий переработки такого сырья как с технической, так и с экологической точек зрения. Среди технических критериев определяющими являются технологичность переработки, капитальные и операционные затраты, энергетическая эффективность и безопасность. К экологическим критериям относятся безотходность, количество и токсичность образующихся отходов, в случае переработки отходов в качестве сырья - эффективность их утилизации и образование вторичных отходов переработки.

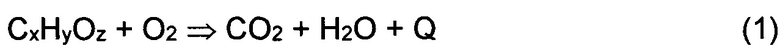

Технологии производства энергии за счет сжигания углеродсодержащего сырья известны человечеству с доисторических времен. Все они основаны на реакциях окисления углеродсодержащих органических соединений кислородом воздуха:

На таких процессах основана большая часть современной энергетики, кроме того, основным направлением утилизации муниципального мусора и многих видов промышленных отходов также является сжигание. К недостаткам таких процессов можно отнести их низкую экологическую эффективность из-за образования вредных отходов горения - продуктов неполного сжигания топлив, моноксида углерода, оксидов азота и серы, золы и сажи.

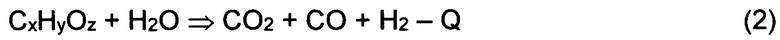

Другим реакционным путем вовлечения в переработку углеродсодержащих соединений является их использование в качестве сырья для производства ценных химических продуктов и полупродуктов. В первую очередь, к таким продуктам относятся водород и синтез-газ, которые могут использоваться для производства различных химических продуктов (моторные топлива, метанол, аммиак и пр.), либо для экологически чистого производства энергии. Получение водорода и синтез-газа из углеродсодержащего сырья основано на реакции паровой конверсии

К подобным технологиями можно отнести также процессы газификации угля с получением синтез-газа на основе реакций

Другим типом продукции при переработке углеродсодержащего сырья являются продукты пиролиза исходных углеродсодержащих соединений, такие как деготь, бионефть и др., из которых затем также можно получать ценные вещества.

Реакции паровой конверсии, газификации и пиролиза эндотермичны и требуют подвода тепловой энергии для их осуществления. Эта энергия прямо или косвенно производится за счет сжигания части углеродсодержащего сырья, так что в итоге все описанные способы сводятся к окислительной переработке углеродсодержащего сырья.

Эффективное производство водорода и синтез-газа возможно только за счет применения каталитических процессов. Кроме того, применение катализаторов позволяет существенно повышать технологическую и экологическую эффективность процессов сжигания углеродсодержащего сырья. Однако, применение гетерогенных катализаторов технологически отработано для газообразных реагентов, в существенно меньшей степени для жидких реагентов, в то время как для высоковязких жидких и твердых видов углеродсодержащего сырья технологические решения на практике фактически отсутствуют, что связано с трудностями введения твердых реагентов в слой твердого катализатора, а также последующего вывода и выделения продуктов каталитических реакций. Кроме того, водород получается в виде газообразной смеси, содержащей прочие компоненты(оксиды углерода, азот и пр.), выделение водорода из такой смеси приводит к существенному усложнению и удорожанию способа.

Указанные проблемы могут быть в некоторой степени преодолены за счеты применения в качестве реакционной среды различных высокотемпературных расплавов.

Известны способы переработки органических отходов и нефтяных шламов путем их пиролиза при высоких температурах в среде шлакометаллического расплава либо расплавов солей и щелочей (патент Англии №586027 МПК С07С 2/78, С07С 5/48, приоритет от 06.04.1944; патент РФ №2147712 МПК F23G 5/027, приоритет от 30.09.1998; патент РФ №2160300 МПК С10В 49/14, С10В 53/00, С10В 53/02, F23G 5/027, В09В 3/00, приоритет от 15.09.1998; патент РФ 2392542 МПК В09В 3/00, F23G 5/027, приоритет от 19.03.2009; патент РФ 2398998 МПК В09В 3/00, С10В 49/14, F23G 5/027, приоритет от 09.06.2009; патент РФ 2403499 МПК F23G 5/00, приоритет от 03.07.2009; патент США 5191154 МПК A62D 3/00, C02F 1/72, приоритет от 29.07.1991; патент США 5461991, МПК C02F 1/72, F23G 7/04, приоритет от 16.05.1990; заявка Японии 2014525956, МПК С01В 3/06, C10J 3/57, приоритет от 21.07.2011). При этом образуются твердые и газообразные продукты пиролиза исходного углеродсодержащего сырья.

Недостатком известных способов является высокая температура переработки сырья (до 1500°С), которая требует применения специальных термостойких материалов, приводит к уносу компонентов расплавов в виде паров и к образованию значительных количеств вторичных отходов, в том числе, оксидов азота. Кроме того, таким способам присуща многостадийность, высокая технологическая сложность и низкая производительность, связанная с низкой скоростью протекающих реакций. Одним из существенных недостатков также является необходимость подвода внешней энергии для поддержания необходимой для протекания реакций температуры.

Производительность может быть повышена за счет введения в расплав каталитически активных компонентов.

Известен способ, в котором в расплав солей дополнительно вводят катализатор для ускорения крекинга исходного сырья (Патент США 9714391, МПК С10В 27/00, С10В 49/14, С10В 53/07, C10G 11/14, C10G 31/10, C10G 55/06, C10G 7/00, C10L 1/08, приоритет от 14.08.2014). Однако, более перспективными являются способы, в которых катализаторы одновременно являются реагентами, способными доставлять в зону реакции окислитель (кислород). Протекание окислительных реакций позволяет обеспечить поступление в реакционную зону необходимой энергии.

Наиболее близким к предлагаемому (прототипом) является способ производства энергии, включающий периодическое чередование стадий окисления исходного сырья, которое осуществляют за счет контактирования исходного сырья с окисленным расплавом, последний представляет собой расплав, содержащий высшие оксиды каталитически активных металлов, в результате чего образуются продукты парциального или полного окисления исходного сырья и восстановленный расплав, последний представляет собой расплав, содержащий низшие оксиды этих металлов, и окислительной регенерации восстановленного расплава, которую осуществляют за счет контактирования восстановленного расплава с газообразным окислителем, с обратным образованием окисленного расплава и газообразных продуктов окислительной регенерации. (Патент США 9573823 В2 МПК B01J 19/00, С01В 32/50, C01G 29/00, C01G 3/02, C01G 31/02, C01G 39/02, C01G 45/02, приоритет от 19.11.2009). К достоинствам этого способа можно отнести его относительную технологическую простоту, приемлемую производительность и умеренную температуру (ниже 1000°С), что позволяет использовать для создания соответствующих реакторов относительно доступные конструкционные материалы, а также предотвращать образование оксидов азота. Способ отличается универсальностью и позволяет вовлекать в переработку различные виды углеродсодержащего сырья (природный газ, фракции нефти, уголь, биомассу, мусор и отходы). Кроме того, чередование эндотермической стадии восстановления расплава и экзотермической стадии его реокисления воздухом позволяет производить тепловую энергию без затрат посторонней энергии на поддержание тепловых режимов в реакционной зоне. Газовым продуктом на стадии окисления исходного сырья является практически чистый диоксид углерода, что позволяет достаточно легко утилизировать его.

К недостаткам известного способа следует отнести его периодический характер, что осложняет управление им и ограничивает его производительность. Весьма существенным его недостатком является невозможность производства из углеродсодержащего сырья каких-либо ценных химических продуктов. Кроме того, при реализации способа возникают осложнения, связанные с высокой температурой плавления низших оксидов используемых металлов. В ходе реакции такие оксиды могут кристаллизоваться в расплаве, что может приводить к существенным сложностям при использовании способа, снижающим его надежность.

Авторы поставили перед собой задачу разработки способа переработки углеродсодержащего сырья, отличающегося непрерывностью переработки, высокой надежностью, энергетической сбалансированностью, универсальности по отношению к типам исходном сырья, а также возможностью производства как тепловой энергии, так и ценных химических продуктов, в первую очередь, водорода.

Поставленная задача решается тем, что в способе производства ценных химических продуктов и энергии из углерод-содержащего сырья, включающем окисление исходного сырья, которое осуществляют за счет контактирования исходного сырья с окисленным расплавом, последний представляет собой расплав, содержащий высшие оксиды каталитически активных металлов, при этом в результате образуются продукты окисления исходного сырья и восстановленный расплав, последний представляет собой расплав, содержащий низшие оксиды этих металлов, а также окислительную регенерацию восстановленного расплава, которую осуществляют за счет контактирования восстановленного расплава с газообразным окислителем, с обратным образованием окисленного расплава и газообразных продуктов окислительной регенерации, окисление исходного сырья и окислительную регенерацию восстановленного расплава осуществляют в отдельных реакционных зонах и обеспечивают циркуляцию окисленного и восстановленного расплавов между этими зонами, при этом окислительную регенерацию восстановленного расплава осуществляют в двух отдельных окислительных реакционных зонах, в одной окислительной реакционной зоне ведут окислительную регенерацию восстановленного расплава водяным паром с получением водорода и в другой окислительной реакционной зоне ведут окислительную регенерацию восстановленного расплава кислородсодержащим газом, в том числе воздухом, с получением тепловой энергии.

В качестве оксидов каталитически активных металлов могут использовать оксиды переходных металлов, способных изменять свою валентность в соединениях с кислородом, в частности, оксиды ванадия, железа, марганца, молибдена и других переходных металлов, как индивидуально, так и в любых сочетаниях. Кроме того, в состав окисленного расплава на стадии его приготовления могут вводить компоненты, образующие с оксидами каталитически активных металлов эвтектические композиции, температура плавления которых ниже температуры плавления чистых оксидов этих металлов, в частности, карбонаты щелочных металлов, оксид бора, легкоплавкие стекла и другие вещества, как индивидуально, так и в любых сочетаниях.

Конструктивно реакционные зоны окисления исходного реакционного сырья и окислительной регенерации восстановленного расплава могут выполнять как в виде отдельных аппаратов, связанных между собой трубопроводами для циркуляции расплава, так и в составе одного аппарата с взаимной изоляцией каждой из реакционных зон, а также отвода соответствующих продуктов, с обеспечением циркуляции окисленного расплава и восстановленного расплава между этими зонами и с обеспечением теплообмена между этими зонами. При этом перемещение окисленного расплава и восстановленного расплава внутри каждой из реакционных зон и циркуляция окисленного расплава и восстановленного расплава между зонами могут осуществлять за счет энергии потоков водяного пара и воздуха, подаваемых в окислительные реакционные зоны для окислительной регенерации восстановленного расплава. Как минимум одну из реакционных зон могут выполнять содержащей теплообменное оборудование для предварительного нагрева расплава, поддержания необходимых тепловых режимов и отвода избыточного тепла с производством тепловой энергии, а также содержащими узлы подготовки, подачи и вывода расплава.

В качестве исходного сырья могут использовать нефть, ее различные фракции и различные продукты нефтепереработки и нефтехимии, а также прочие жидкие углеводороды и органические соединения как индивидуально, так и в любых комбинациях; природный газ, попутный нефтяной газ, легкие парафины, пары углеводородов и органических соединений, синтез-газ и прочие горючие газы как индивидуально, так и в любых комбинациях; уголь, кероген и другие ископаемые углеродсодержащие вещества как индивидуально, так и в любых комбинациях; бытовой мусор и промышленные отходы, содержащие органические вещества; древесину, торф, биомассу, использованные растительные масла, отходы деревопереработки, пищевой промышленности и сельского хозяйства и прочие возобновляемые топлива. При этом возможно одновременное использование различных видов углерод-содержащего сырья.

Технический эффект заявляемого изобретения заключается в расширении арсенала технологий для обеспечения устойчивого развития. Кроме того, заявляемое техническое решение обеспечивает возможность получения водорода из широкого спектра газообразного, жидкого и твердого углеродсодержащего сырья, в том числе отходов; обеспечивает непрерывность и высокую производительность процесса; высокую технологическую гибкость и энергетическую сбалансированность процесса; повышает надежность и безопасность способа.

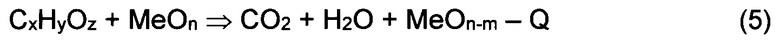

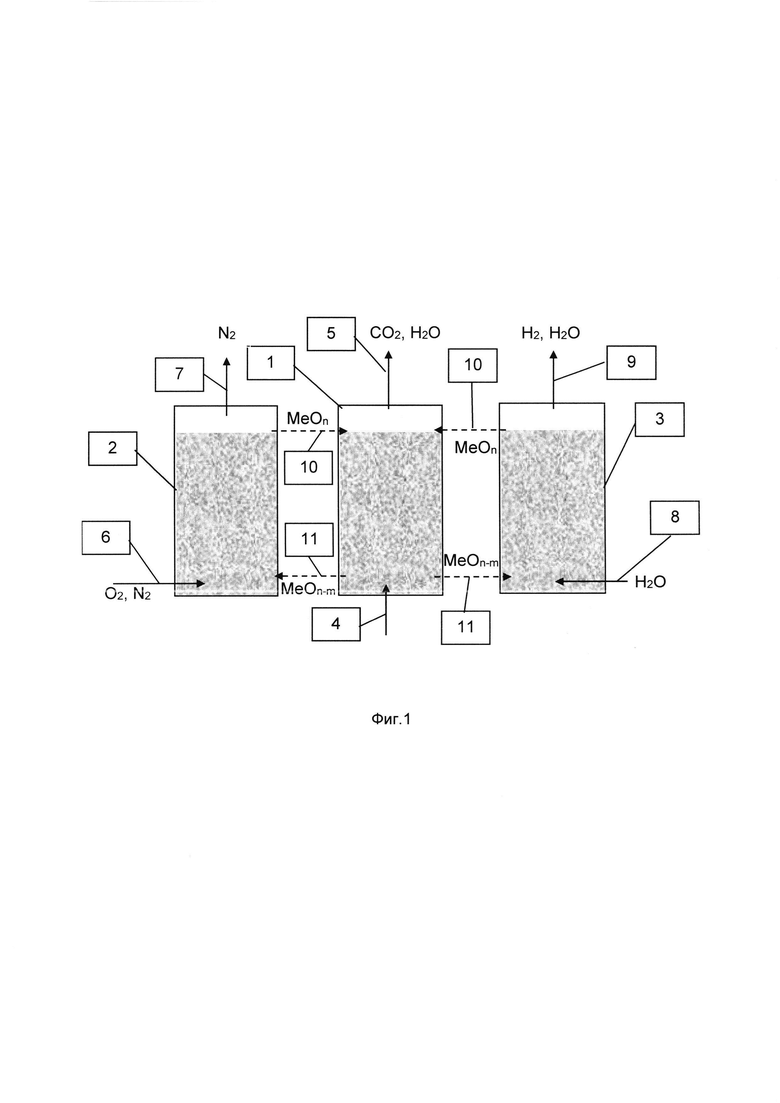

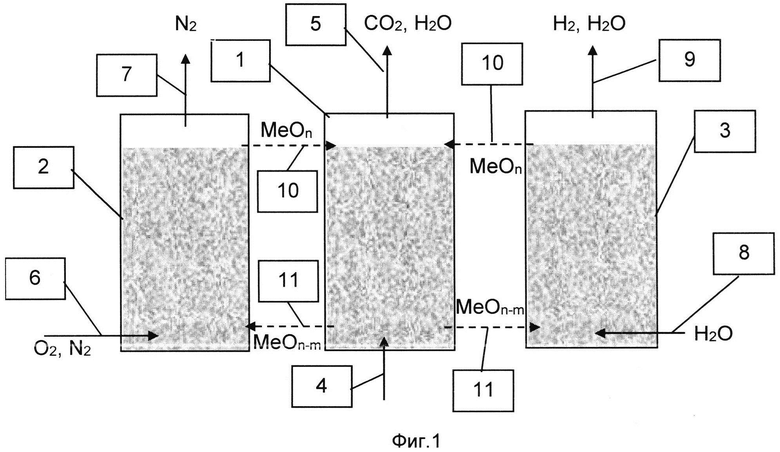

Заявляемое техническое решение поясняется технологической схемой способа производства ценных химических продуктов и энергии из углеродсодержащего сырья фиг 1, где 1 - реакционная зона, в которой проводят окисление исходного сырья окисленным расплавом, 2 - окислительная реакционная зона, в которой проводят окислительную регенерацию восстановленного расплава воздухом, 3 - окислительная реакционная зона, в которой проводят окислительную регенерацию восстановленного расплава водяным паром, 4 - исходное сырье, 5 - газообразные продукты окисления исходного сырья, 6 - воздух, 7 - газообразные продукты окислительной регенерации воздухом, 8 - водяной пар, 9 - газообразные продукты окислительной регенерации водяным паром, 10 - окисленный расплав, 11 - восстановленный расплав.

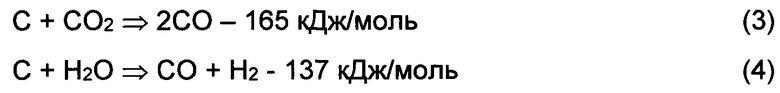

Заявляемое техническое решение осуществляют следующим образом. Исходное сырье подается в реакционную зону, где оно контактирует с окисленным расплавом, содержащим высшие оксиды металлов MeOn, с протеканием реакций окисления:

в результате которой образуется восстановленный расплав, содержащий низшие оксиды MeOn-m, а также газообразные продукты (углекислый газ, водяной пар). Газообразные продукты не содержат вредных примесей (оксидов азота, частиц золы и пыли), кроме того, водяной пар может достаточно легко удален из газового потока путем конденсации, что позволяет получать концентрированный поток CO2, что позволяет при необходимости достаточно легко проводить его выделение из потока в качестве товарного продукта.

Полученный в реакционной зоне окисления исходного сырья восстановленный расплав направляют в отдельные окислительные реакционные зоны, в одной из которых восстановленный расплав подвергают окислительной регенерации кислородсодержащим газом, в том числе воздухом, по реакции

с выделением тепловой энергии, а в другой водяным паром по реакции

с выделением водорода. В результате этих реакций вновь образуется окисленный расплав, рециркулируемый в реакционную зону окисления исходного сырья, а также газообразные продукты - обедненный кислородом воздух в одной окислительной реакционной зоне, в которой происходит окислительная регенерация с использованием воздуха, и смесь водорода с водяным паром в другой окислительной реакционной зоне, где осуществляют окислительную регенерацию с помощью водяного пара. Водяной пар может быть легко удален из водород-содержащего потока конденсацией воды, что позволяет достаточно получать концентрированный водород высокой чистоты. Возможность производства водорода обеспечивается исключительно за счет раздельного проведения окислительной регенерации кислородом и водяным паром (при одновременной подаче воздуха и водяного пара в окислительные реакционные зоны производимый водород будет окисляться обратно в воду кислородом и окисленным расплавом).

Тепловой эффект реакций (5-7) различен для различных типов углеродсодержащего сырья и для различных типов оксидов, однако, для большинства комбинаций сырья и оксидов реакции (5) и (7) будут эндотермичными, а реакции (6) - экзотермичными. Одновременная раздельная регенерация восстановленного расплава воздухом и водой позволяет обеспечивать энергетическую сбалансированность процесса, то есть обеспечивать потребность в энергии на энергодефицитных стадиях окисления исходного сырья и производства водорода тепловым потоком с энергоизбыточной стадии воздушной окислительной регенерации.

Использование окисленного и восстановленного расплавов, содержащих компоненты, образующие с оксидами каталитически активных металлов эвтектические композиции, температура плавления которых ниже температуры плавления чистых оксидов этих металлов, позволяет обеспечивать низкую температуру плавления окисленного и восстановленного расплавов, за счет чего обеспечивается умеренная (ниже 1000°С) рабочая температура во всех реакционных зонах, а также снижается риск блокирования оборудования процесса затвердевшими расплавами. Это позволяет минимизировать использование дорогостоящих термостойких конструктивных материалов, а также обеспечить высокую эксплуатационную надежность способа.

Технологическая схема процесса для осуществления описанного способа представлена на фиг. 1. Технологическая схема процесса включает три раздельные реакционные зоны 1, 2 и 3. В реакционной зоне 1 осуществляют окисление исходного сырья 4 окисленным расплавом. В окислительной реакционной зоне 2 проводят окислительную регенерацию восстановленного расплава воздухом 6, в окислительной реакционной зоне 3 - окислительную регенерацию восстановленного расплава водяным паром 8. При этом в реакционной зоне 1 в результате взаимодействия исходного сырья и окисленного расплава образуются газообразные продукты окисления сырья 5 (главным образом - углекислый газ и пары воды), а также восстановленный расплав 11, который направляется в окислительные реакционные зоны 2 и 3. окислительной регенерации. При регенерации восстановленного расплава воздухом в окислительной реакционной зоне 2 образуются газообразные продукты регенерации 7 (азот или обедненный кислородом воздух), при регенерации водяным паром в окислительной реакционной зоне 3 образуются газообразные продукты регенерации 9 (водород с водяным паром). В обеих окислительных реакционных зонах вновь образуется окисленный расплав 10, который рециркулируется в реакционную зону 1.

В такой схеме вариация расходов воздуха и водяного пара позволяет управлять процессом в широком диапазоне параметров и соотношений производства энергии и ценных химических продуктов. При преимущественной окислительной регенерации с помощью воздуха может быть максимизировано производство тепловой энергии, причем избыток энергии может утилизироваться в виде высокопотенциальных энергоресурсов, в том числе, водяного пара высокого давления, который можно использовать для производства электроэнергии. При преимущественной окислительной регенерации с помощью водяного пара можно максимизировать производство водорода, в том числе при использовании внешней тепловой энергии для поддержания общего теплового баланса.

Конструктивно реакционная зона 1, и окислительные реакционные зоны 2, 3 могут быть выполнены как в виде отдельных аппаратов, соединенных между собой трубопроводами для циркуляции окисленного расплава 10 и восстановленного расплава 11, так и в виде одного аппарата, в котором эти реакционные зоны отделены друг от друга непроницаемыми для расплава и газовых продуктов перегородками с проходами в нижней и верхней частях для прохода потоков окисленного расплава и восстановленного расплава. Конструкцию как минимум одной из реакционных зон 1, 2 и 3 можно выполнить содержащей теплообменное оборудование как для отвода избыточного тепла, так и для подвода дополнительного тепла, а также для стартового нагрева расплава и для управления процессом.

В объеме реакционных зон нежелательно размещать какие-либо движущиеся части, поэтому предпочтительным является перемещение окисленного расплава и восстановленного расплава между реакционными зонами за счет использования энергии потоков водяного пара и воздуха, подаваемых в зоны регенерации восстановленного расплава (газлифта). Это существенно упрощает конструктивное устройство реакционных зон и повышает его эксплуатационную надежность.

Умеренная температура в окислительной реакционной зоне 2 (ниже 1000°С) обеспечивает минимизацию образования оксидов азота. В остальных реакционных зонах их образование исключено в силу отсутствия в них азота и молекулярного кислорода. Ведение процесса окисления в жидкофазной реакционной среде также предотвращает попадание в газообразные потоки твердых частиц (зола, пыль). В итоге обеспечивается высокая экологическая эффективность способа.

Полученный в результате переработки углеродсодержащего сырья водород затем можно использовать для экологически чистого производства электроэнергии в топливных элементах с высоким КПД. Возможность быстрого переключения процесса из режима производства тепловой энергии в режим производства водорода и обратно и вытекающую отсюда возможность аккумуляции энергии и генерации электричества с быстрым изменением мощности генерации в широком диапазоне можно выигрышно использовать в современных энергосетях для решения задачи компенсации суточных колебаний использования электроэнергии.

Кроме того, водород может быть использован в качестве полупродукта для производства ценных высокорентабельных продуктов, например, таких как моторные топлива (бензин, дизельные топлива). Таким образом, в отличие от прототипа, в котором единственным возможным продуктом является тепловая энергия, предлагаемый способ позволяет производить гораздо более широкий спектр продуктов с существенно более высокой стоимостью и рыночной востребованностью.

Важным свойством предложенного способа является возможность производства ценных продуктов (электрической энергии и водорода) с использованием промышленных отходов, муниципального мусора, углей (в том числе низкосортных), нефтешламов и других видов углеродсодержащего сырья, которые считаются некондиционными и имеют ограниченное применение как в энергетике, так и в химических производствах. Многие из таких видов сырья являются вредными отходами, экологически чистая утилизация которых сама по себе является важной задачей в сфере защиты окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ циклического производства ценных химических продуктов и энергии из углеродсодержащего сырья | 2018 |

|

RU2729785C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С РАСПЛАВОМ МЕТАЛЛА | 2016 |

|

RU2630118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО И ОРГАНИЧЕСКОГО СЫРЬЯ | 2008 |

|

RU2363652C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ РАФИНИРОВАНИЯ СЕРЕБРЯНО-ЗОЛОТЫХ СПЛАВОВ | 2008 |

|

RU2386711C1 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДА | 2023 |

|

RU2816123C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГАЗА (ВАРИАНТЫ) | 1995 |

|

RU2125538C1 |

Изобретение относится к области химии, а именно к способам переработки углеродсодержащего сырья, в том числе отходов, с производством ценных химических продуктов, а также энергии. Способ включает окисление исходного сырья, которое осуществляют за счет контактирования исходного сырья с окисленным расплавом. Расплав представляет собой расплав, содержащий высшие оксиды каталитически активных металлов. В результате образуются продукты окисления исходного сырья и восстановленный расплав. Восстановленный расплав представляет собой расплав, содержащий низшие оксиды каталитически активных металлов. Проводят окислительную регенерацию восстановленного расплава, которую осуществляют за счет контактирования восстановленного расплава с газообразным окислителем, с обратным образованием окисленного расплава и газообразных продуктов окислительной регенерации. Окисление исходного сырья и окислительную регенерацию восстановленного расплава осуществляют в отдельных реакционных зонах и обеспечивают циркуляцию окисленного и восстановленного расплавов между этими зонами. Окислительную регенерацию восстановленного расплава осуществляют в двух отдельных окислительных реакционных зонах, в одной окислительной реакционной зоне ведут окислительную регенерацию восстановленного расплава водяным паром с получением водорода и в другой окислительной реакционной зоне ведут окислительную регенерацию восстановленного расплава кислородсодержащим газом, в том числе воздухом, с получением тепловой энергии. Технический результат: непрерывность и высокая производительность процесса; высокая технологическая гибкость и энергетическая сбалансированность процесса; повышенная надежность и безопасность способа. 13 з.п. ф-лы, 1 ил.

1. Способ производства ценных химических продуктов и энергии из углеродсодержащего сырья, включающий окисление исходного сырья, которое осуществляют за счет контактирования исходного сырья с окисленным расплавом, последний представляет собой расплав, содержащий высшие оксиды каталитически активных металлов, при этом в результате образуются продукты окисления исходного сырья и восстановленный расплав, последний представляет собой расплав, содержащий низшие оксиды каталитически активных металлов, а также окислительную регенерацию восстановленного расплава, которую осуществляют за счет контактирования восстановленного расплава с газообразным окислителем, с обратным образованием окисленного расплава и газообразных продуктов окислительной регенерации, отличающийся тем, что окисление исходного сырья и окислительную регенерацию восстановленного расплава осуществляют в отдельных реакционных зонах и обеспечивают циркуляцию окисленного и восстановленного расплавов между этими зонами, при этом окислительную регенерацию восстановленного расплава осуществляют в двух отдельных окислительных реакционных зонах, в одной окислительной реакционной зоне ведут окислительную регенерацию восстановленного расплава водяным паром с получением водорода и в другой окислительной реакционной зоне ведут окислительную регенерацию восстановленного расплава кислородсодержащим газом, в том числе воздухом, с получением тепловой энергии.

2. Способ по п. 1, отличающийся тем, что в качестве высших оксидов каталитически активных металлов и низших оксидов каталитически активных металлов используют оксиды переходных металлов, способных изменять свою валентность в соединениях с кислородом, в частности оксиды ванадия, железа, марганца, молибдена, как индивидуально, так и в любых сочетаниях.

3. Способ по п. 1, отличающийся тем, что используют окисленный расплав и восстановленный расплав, содержащие компоненты, образующие с высшими оксидами каталитически активных металлов и низшими оксидами каталитически активных металлов эвтектические композиции, температура плавления которых ниже температуры плавления чистых оксидов этих металлов, в частности карбонаты щелочных металлов, оксид бора, легкоплавкие стекла, как индивидуально, так и в любых сочетаниях.

4. Способ по п. 1, отличающийся тем, что реакционную зону, в которой проводят окисление исходного сырья, и реакционную зону, в которой проводят окислительную регенерацию восстановленного расплава, выполняют в виде отдельных аппаратов, связанных между собой трубопроводами для циркуляции расплава.

5. Способ по п. 1, отличающийся тем, что реакционную зону, в которой проводят окисление исходного сырья, и реакционную зону, в которой проводят окислительную регенерацию восстановленного расплава, выполняют в составе одного аппарата с взаимной изоляцией каждой из реакционных зон, а также отвода соответствующих продуктов, с обеспечением циркуляции окисленного расплава и восстановленного расплава между этими зонами и с обеспечением теплообмена между этими реакционными зонами.

6. Способ по п. 1, отличающийся тем, что перемещение окисленного расплава и восстановленного расплава внутри каждой из реакционных зон и циркуляцию окисленного расплава и восстановленного расплава между реакционными зонами осуществляют за счет энергии потоков водяного пара и воздуха, подаваемых в окислительные реакционные зоны.

7. Способ по п. 1, отличающийся тем, что как минимум одну из реакционных зон выполняют содержащей теплообменное оборудование для предварительного нагрева расплава, поддержания необходимых тепловых режимов и отвода избыточного тепла с производством тепловой энергии.

8. Способ по п. 1, отличающийся тем, что реакционные зоны выполняют содержащими узлы подготовки, подачи и вывода расплава.

9. Способ по любому из пп. 1-8, отличающийся тем, что в качестве исходного сырья используют нефть, ее различные фракции и различные продукты нефтепереработки и нефтехимии, как индивидуально, так и в любых комбинациях.

10. Способ по любому из пп. 1-8, отличающийся тем, что в качестве исходного сырья используют природный газ, попутный нефтяной газ, легкие парафины, пары углеводородов и органических соединений, синтез-газ как индивидуально, так и в любых комбинациях.

11. Способ по любому из пп. 1-8, отличающийся тем, что в качестве исходного сырья используют уголь или кероген как индивидуально, так и в любых комбинациях.

12. Способ по любому из пп. 1-8, отличающийся тем, что в качестве исходного сырья используют бытовой мусор и промышленные отходы, содержащие органические вещества.

13. Способ по любому из пп. 1 -8, отличающийся тем, что в качестве исходного сырья используют древесину, торф, биомассу, использованные растительные масла, отходы деревопереработки, пищевой промышленности и сельского хозяйства.

14. Способ по любому из пп. 1-8, отличающийся тем, что одновременно используют различные виды исходного углеродсодержащего сырья.

| US 9573823 A1, 19.05.2011 | |||

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С РАСПЛАВОМ МЕТАЛЛА | 2016 |

|

RU2630118C1 |

| СПОСОБ НЕПРЯМОГО ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОМПОНЕНТА ОТХОДОВ | 1993 |

|

RU2106416C1 |

| Приспособление для укладки овальных папирос | 1925 |

|

SU5832A1 |

| US 6110239 A1, 29.08.2000 | |||

| WO 2005123285 A1, 29.12.2005. | |||

Авторы

Даты

2019-10-02—Публикация

2018-12-13—Подача