Настоящее изобретение предлагает корд, включающий многоволоконную пара-арамидную нить, включающую некруглые волокна, применение кордов и способ изготовления вышеупомянутых кордов, включающих многоволоконную пара-арамидную нить.

Имеющие высокие эксплуатационные характеристики нити, такие как арамидные нити, используются в качестве армирующего материала в многочисленных приложениях. Зачастую их высокая прочность при разрыве представляет собой причину их применения.

В течение срока службы изделия могут возникать статические и динамические напряжения, которые приводят к уменьшению прочности нити. Указанный нежелательный процесс известен как «усталость». Потеря прочности должна быть компенсирована при конструировании изделия. Наиболее непосредственный подход представляет собой увеличение количество армирующего материала, что приводит к нежелательному увеличению массы и/или к увеличению стоимости. Еще один вариант представляет собой уменьшение усталостных характеристик кордов.

В случае армирования шин известно, что на усталостные характеристики кордов могут положительно влиять a) выбор нитей, имеющих пониженный модуль упругости, и b) использование конструкции кордов, имеющих повышенный коэффициент кручения. Для конкретного случая пара-арамидных нитей, такой как Twaron или Kevlar, известно, что условия прядения, требуемые для получения нитей, имеющих пониженный модуль упругости, приводят к снижению прочности при разрыве нитей и соответствующих кордов. Кроме того, известно, что повышение коэффициента кручения приводит к ухудшению прочности при разрыве. Уменьшение прочности может быть компенсировано увеличением количества армирующих нитей, но это приводит к нежелательному увеличению массы. Кроме того, нити, имеющие пониженный модуль упругости, как правило, образуют менее жесткие корды, что ограничивает свободу конструирования изделия.

Таким образом, существует потребность в кордах, включающих арамидные нити, которые придают повышенную прочность в конце срока службы и имеют модуль упругости в широких пределах.

Неожиданно было обнаружено, что такие свойства проявляют корды, включающие многоволоконные нити, включающие волокна, имеющие некруглое поперечное сечение.

Настоящее изобретение предлагает корд, включающий многоволоконную пара-арамидную нить, включающую волокна, в котором волокна имеют некруглое поперечное сечение, имеющее меньший и больший размеры, где соотношение большего и меньшего размеров поперечного сечения составляет от 1,5 до 10, и меньший размер поперечного сечения составляет максимум 50 мкм, и в котором пара-арамид имеет, по меньшей мере, 90% пара-связей между ароматическими фрагментами.

В контексте настоящего изобретения пара-арамид означает арамид, имеющий, по меньшей мере, 90%, предпочтительнее исключительно (т. е. 100%) пара-связи между ароматическими фрагментами. Определение пара-арамида не распространяется на сополимеры, имеющие также связи, не представляющие собой пара-связи, такие как сополипарафенилен/3,4'оксидифенилентерефталамид (Technora®), который содержит приблизительно 33% мета-связей. Предпочтительно пара-арамид представляет собой поли(пара-фенилентерефталамид) (PPTA).

Волокна в составе кордов из многоволоконных нитей согласно настоящему изобретению имеют некруглое поперечное сечение. Некруглое поперечное сечение означает, что при наблюдении поперечного сечения могут быть определены, по меньшей мере, два различных размера. Указанные размеры могут определяться по теоретическим осям поперечного сечения. Как правило, некруглые волокна представляют собой плоские волокна таким образом, что в поперечном сечении могут быть определены два размера, включая больший размер, измеряемый в направлении ширины волокна, и меньший размер, измеряемый в направлении толщины волокна

Поперечное сечение таких волокон может быть аналогичным по форме рисовому зерну, то есть представлять собой овальное поперечное сечение. Данная форма может также рассматриваться как плоская форма, имеющая закругленные углы форма или форма рисового зерна. Согласно одному варианту осуществления, волокна имеют поперечное сечение более или менее прямоугольной формы с закругленными краями, где меньший и больший размеры образуют две поверхности, которые являются практически параллельными друг другу.

Третий размер волокон определяет длина волокна. В непрерывных нитях третий размер (длина) волокон является намного больше, чем два размера поперечного сечения (ширина и толщина). На практике третий размер ограничивается только длиной нити.

Ранее были описаны нити, включающие некруглые волокна.

US5378538 описывает нити, содержащие сополи-(парафенилен/3,4΄-оксидифенилентерефталамид, образующий некруглые волокна. Такие полимеры представляют собой полужесткие ароматические сополиамиды и содержат большую долю связей, которые обуславливают слабое молекулярное расширение. Указанная сополимерная нить имеет иные свойства по сравнению с пара-арамидными нитями, которые используются согласно настоящему изобретению.

US5246776 описывает продолговатые моноволокна, изготовленные из пара-арамида. Однако указанные моноволокна являются крупными и имеют размеры, составляющие, например, 115 × 350 мкм. Крупные моноволокна, даже если они образуют сборки, имеют иные механические свойства и являются менее подходящими для применения в кордах. Например, сборки из 8 моноволокон, каждое из которых имеет диаметр, составляющий приблизительно140 мкм (линейная плотность волокна составляет приблизительно 210 дтекс) в случае каучука являются чрезмерно жесткими и проявляют неудовлетворительные усталостные свойства.

JP2003049388A предлагает текстильный материал, включающий пара-арамидные нити, имеющие уплощенные сечения моноволокон. Задача данного изобретения представляет собой изготовление гладьевых тканей для полупроводниковых плат. В JP2003049388A совершенно не упоминаются корды и усталостные свойства.

Ни один из документов предшествующего уровня техники не описывает и не предлагает корреляции между улучшенными усталостными характеристиками кордов и поперечным сечением волокон.

Соотношение большего и меньшего размеров поперечного сечения волокон в многоволоконной нити, используемой для кордов согласно настоящему изобретению, составляет от 1,5 до 10, предпочтительно от 2 до 8 или от более чем 2 или 2,5 до 6. Согласно одному варианту осуществления, волокна имеют соотношение большего и меньшего размеров поперечного сечения, составляющее от 2,5 или даже 3 или 3,5 до 7. Согласно одному варианту осуществления, волокна имеют соотношение большего и меньшего размеров поперечного сечения, составляющее выше 5. Соотношение большего и меньшего размеров поперечного сечения представляет собой соотношение ширины и толщины волокна, то есть соотношение между большим и меньшим размерами поперечного сечения.

Меньший размер поперечного сечения (толщина) обычно составляет от 5 до 50 мкм. Это означает, что максимальная толщина волокон составляет 50 мкм. Согласно одному варианту осуществления, волокна многоволоконной нити PPTA имеют толщину, составляющую от 5 до 30 мкм и предпочтительно от 8 до 20 мкм.

Больший размер поперечного сечения (ширина) составляет от 10 до 300 мкм. Предпочтительно больший размер (ширина) составляет максимум 100 мкм. Согласно предпочтительному варианту осуществления, волокна имеют поперечное сечение, имеющее прямоугольную или овальную форму, в которой ширина составляет от 20 до 60 мкм, и толщина составляет от 8 до 20 мкм.

Линейная плотность многоволоконной нити и волокон является сопоставимой с линейной плотностью традиционных многоволоконных нитей, включающих круглые волокна. Линейная плотность многоволоконной пара-арамидной нити согласно настоящему изобретению может составлять от 25 до 3500 дтекс, предпочтительно от 400 до 3400 дтекс, предпочтительнее от 800 до 2600 дтекс, еще предпочтительнее между 900 и 1700 дтекс.

Более высокие линейные плотности могут быть получены посредством сборки множества нитей. Линейная плотность некруглых волокон в нити согласно настоящему изобретению может составлять от 0,5 до 130 дтекс, предпочтительно от 0,8 до 50 дтекс, предпочтительнее от 1,0 до 15 дтекс в расчете на одно волокно.

Согласно одному варианту осуществления, настоящее изобретение предлагает применение кордов, включающих пара-арамидные многоволоконные нити, в шинах, лентах (например, конвейерных лентах), шлангах, трубопроводах, шлангокабелях или канатах.

Обычно корд или изготовленное из него полотно используется в качестве армирующего элемента в таких изделиях.

Корд согласно настоящему изобретению включает многоволоконную пара-арамидную нить, имеющую некруглое поперечное сечение. Для изготовления корда можно использовать одну или более чем одну многоволоконную нить. Корд отличается тем, что он является крученым на уровне корда и/или на уровне нити.

Это означает, что корд включает одну, предпочтительно, по меньшей мере, две крученые или некрученые многоволоконные нити. В том случае, где многоволоконная нить является некрученой, корд является крученым.

Обычно корд включает, по меньшей мере, 2, 3, 4 или 5 многоволоконных нитей.

Линейная плотность корда может изменяться согласно заданному применению. Как правило, минимальная линейная плотность корда может составлять 50 дтекс, и максимальная линейная плотность корда может составлять 100000 дтекс. Линейная плотность многоволоконных нитей для изготовления корда выбирается согласно применению корда. Например, для шинного корда является подходящей нить, имеющая линейную плотность, составляющую от 25 до 16000 дтекс, предпочтительно от 150 до 12000, предпочтительнее от 300 до 9000 дтекс. Например, шинный корд для легковых автомобилей может иметь линейную плотность от 400 до 7000 дтекс, в зависимости от положения на шине (например, каркас, борт). Для шлангов или шлангокабелей подходящими являются нити с линейной плотностью от 150 до 20000 дтекс, предпочтительно от 400 до 12000 дтекс. Такие корды могут иметь линейную плотность от 300 до 100000 дтекс.

Многоволоконная нить, которая используется согласно настоящему изобретению, представляет собой непрерывную нить или пучок, где присутствует множество волокон, обычно, по меньшей мере, 5 волокон, предпочтительно, по меньшей мере, 20 волокон, например, от 50 до 4000 волокон в пряденой нити (то есть до возможной сборки). Корды согласно настоящему изобретению можно использовать в полученном виде.

Хотя может использоваться единственная многоволоконная нить, типичное число нитей, объединенных в корде, составляет, по меньшей мере, два. Один корд может объединять и большее число нитей. Например, дин корд может объединять вплоть до 8 нитей.

Корды согласно настоящему изобретению могут быть кручеными. Как правило, используется минимальный коэффициент кручения. Коэффициент кручения кордов определяет Международное бюро стандартизации искусственных волокон (BISFA) в издании "Терминология искусственных волокон" (2009 г.) таким образом, что:

TF=t⋅(LD/плотность полимера [кг/м3])1/2

где TF представляет собой коэффициент кручения, t представляет собой число изгибов на метр, и LD представляет собой линейную плотность корда (текс). Для арамида типичная плотность составляет 1440.

Коэффициент кручения корда может быть высоким, составляя вплоть до 1000, независимо от линейной плотности нитей, используемых для изготовления корда.

Коэффициент кручения составляет предпочтительно, от 15 до 800, предпочтительнее от 25 до 500. Например, для шинного корда может использоваться коэффициент кручения от 50 до 350.

Корд согласно настоящему изобретению предпочтительно включает, по меньшей мере, две пара-арамидные многоволоконные нити, в которых волокна имеют некруглое поперечное сечение, и имеет коэффициент кручения корда, составляющий от 25 до 500, предпочтительно от 50 до 350 и предпочтительнее от 100 до 280.

Нити, используемые для изготовления корда, могут быть кручеными. Нити могут иметь число изгибов от 0 до 3000 на метр, причем имеющие меньшую линейную плотность нити, как правило, имеют большее число изгибов. При изготовлении корда нити могут скручиваться с удалением изгибов каждой нити таким образом, что нить, присутствующая в корде имеет меньшее число изгибов на метр, не имеет изгибов или даже изгибается в противоположную сторону по сравнению с исходным материалом. В технике хорошо известны необходимые устройства и способы изготовления крученых нитей и кордов из волокнистых материалов. Например, крученые корды согласно настоящему изобретению можно изготавливать, используя кольцекрутильное устройство, прямое крутильное устройство или двойное крутильное устройство. Кручение кордов может осуществляться, например, на множестве стадий с устройствами различных типов или на одной стадии. Корды могут быть симметричными, асимметричными, сбалансированными или несбалансированными, и они могут изготавливаться с опережением или без опережения ввода, по меньшей мере, одной из нитей.

Корды согласно настоящему изобретению включают пара-арамидную многоволоконную нить. Корды могут представлять собой гибридные корды и, таким образом включать также нити, изготовленные из материала, не представляющего собой пара-арамид. Например, в гибридном корде пара-арамид многоволоконная нить, включающая волокна, имеющие некруглое поперечное сечение, может объединяться в кордах с одной или несколькими традиционно используемыми нитями, например, с одной или смесью из следующих нитей: эластан, углеродные волокна, полиэтиленовые волокна, полипропиленовые волокна, сложнополиэфирные волокна, полиамидные волокна, целлюлозные волокна, поликетонные волокна, мета-арамидные (например, TeijinConex) или сополимерные арамидные волокна (например, DAPBI, DAPE, циано-PPD) или полибензоксазольные волокна (например, Zylon).

Корд согласно настоящему изобретению является подходящим для применения в армировании разнообразных матричных материалов, в частности, таких как эластомерные (например, каучуковые), термоотверждающиеся или термопластические изделия, включающие корды, используемые для армирования, например, шин, шлангов, трубопроводов, лент (например, конвейерных лент, клиновидных ремней, синхронных ремней) и шлангокабелей. Настоящее изобретение также предлагает применение корда согласно настоящему изобретению для указанных приложений.

В частности, настоящее изобретение предлагает применение кордов, которые описаны в настоящем документе, в шинах. Шины включают шины для легковых и грузовых автомобилей и самолетов, но не ограничиваются ими.

Для разнообразных приложений корд может быть обработан связующей композицией для улучшения адгезии между кордом и матричным материалом.

Например, корд можно пропитывать, по меньшей мере, однократно связующей композицией, содержащей резорцинформальдегидный латекс (RFL).

Можно также использовать связующую композицию, в которой отсутствует резорцинформальдегид, как, например, описано в EP0235988B1 и US5565507.

Корд может быть обработан дополнительными композициями для улучшения адгезии, например, связующими композициями на основе эпоксидов или изоцианатов. Стандартная процедура пропитывания кордов представляет собой предварительную обработку корда композицией на основе эпоксида, после которой RFL наносится на второй стадии. Затем может быть нанесен матричный материал.

Содержание связующей композиции по отношению к массе корда составляет предпочтительно от 0 до 20 мас.% и предпочтительнее от 2 до 10 мас.%.

Корды согласно настоящему изобретению имеют полезные и неожиданные свойства. Такой корды неожиданно проявляют улучшенные усталостные свойства.

Усталость означает потерю прочности корда, на который воздействуют повторяющиеся напряжения. Оптимальным является корд, который сохраняет свою прочность, когда на него воздействуют повторяющиеся напряжения. Существуют различные типы усталости. В усталостном испытании при изгибе исследуется реакция материала на напряжение изгиба. Для исследования усталостных свойств при изгибе материал подвергается повторяющимся циклам одинакового напряжения изгиба.

Усталость блока (или диска) означает усталостные характеристики кордов при растяжении и/или сжатии внутри каучука.

Корды согласно настоящему изобретению имеют улучшенные усталостные свойства по отношению к усталости при изгибе и усталости блока. Усталостное испытание с блоком Гудрича определяет усталость при растяжении и/или сжатии материала. Усталостные свойства блока Гудрича определяют, внедряя одиночный корд в центр каучукового блока, и этот исследуемый образец подвергают циклическому растяжению и сжатию.

Испытанию подвергаются пропитанные пара-арамидные корды в соответствии со стандартом ASTM D6588 в условиях, представленных ниже. Для испытания используется каучуковая композиция. Для усталостных испытаний согласно настоящему изобретению в качестве каучуковой композиции была использована маточная смесь 02-8-1638, стандартная малазийская каучуковая композиция, которую поставляет компания QEW Engineered Rubber (Хугезанд, Нидерланды). Подготовку одного корда на блок для исследования силы разрыва осуществляли, обрезая избыток каучука. Уровни остаточной прочности представлены в ньютонах.

Условия определения усталости блока или диска:

Число кордов на блок: 1

Сжатие [C], (%): 18%

Удлинение [E], (%): 2%

Продолжительность эксперимента: 1,5, 6 и 24 ч

Частота: 40 Гц (2400 об/мин)

Число циклов: 216 тыс. циклов, 864 тыс. циклов и 3,46 млн. циклов

Усталостные характеристики анализировали для трех различных значений времени испытания: 1,5, 6 и 24 ч. Для каждой исследуемой продолжительности эксперимента процентную остаточную прочность вычисляли на основе следующего уравнения:

процентная остаточная прочность=прочность при разрыве пропитанного корда, подвергаемого усталостному испытанию блока или диска/прочность при разрыве исходного пропитанного корда × 100%.

Корды согласно настоящему изобретению проявляют улучшенные усталостные свойства в блоке по сравнению с кордами, включающими нити, имеющие такую же линейную плотность, но содержащие круглые волокна.

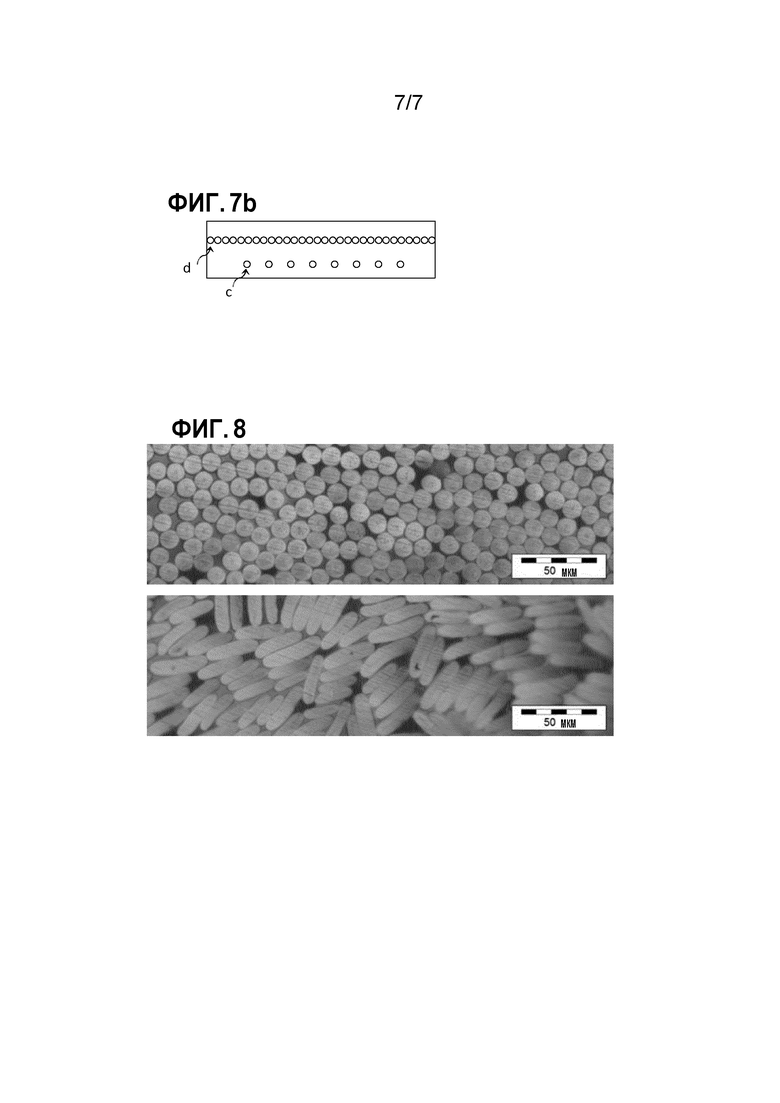

Усталость при изгибе кордов исследуется посредством использования усталостного испытания Akzo Nobel Flex (испытание AFF). Резиновая полоска шириной приблизительно 25 мм сгибается вокруг шпинделя при заданной нагрузке. Резиновая полоска включает два слоя корда, верхний растягивающийся слой, содержащий материал с очень высоким модулем упругости, такой как имеющий высокий модуль упругости пара-арамид (например, Twaron™ D2200), и нижний слой корда, который располагается ближе к шпинделю и содержит исследуемый корд. Схематическая иллюстрация испытания AFF и резиновой полоски представлена на фиг. 4. Имеющий высокий модуль упругости растягивающийся слой несет почти всю растягивающую нагрузку вследствие своей сравнительно высокой жесткости. Испытываемые корды нижнего слоя подвергаются изгибу и деформации вследствие аксиального сжатия и давления со стороны верхнего слой корда. Изгиб и деформация в присутствии этого бокового давления вызывает разрушение корда. После изгиба полоски корды аккуратно извлекают из полоски, и остаточную прочность определяют, используя тяговые зажимы. Значения остаточной прочности измеряются в ньютонах и выражаются в процентах относительно прочности при разрыве исходного пропитанного корда. Определяется процентное соотношение остаточной прочности и прочности исходного пропитанного корда.

Используемые условия усталостных испытаний при изгибе:

Шаг: 45 мм

Нагрузка шкива: 340 Н

Диаметр шкива: 25 мм

Ширина ремня: 25 мм

Длина ремня: приблизительно 44 см

Корды согласно настоящему изобретению проявляют улучшенные усталостные свойства при изгибе по сравнению с кордами, включающими нити, имеющие такую же линейную плотность, но содержащие круглые волокна.

Таким образом, настоящее изобретение также предлагает применение кордов согласно настоящему изобретению, которые описаны выше и в пп. 1-5 формулы изобретения, для улучшения усталостных свойств блока Гудрича и/или усталостных свойства при изгибе так, что относительная остаточная прочность кордов составляет, по меньшей мере, на 10% выше и предпочтительно, по меньшей мере, на 20% выше, чем относительная остаточная прочность кордов, включающих пара-арамидные нити, имеющие такую же линейную плотность, но имеющие соотношение большего и меньшего размеров поперечного сечения ниже 1,5. Данный эффект оказывается более выраженным при увеличении продолжительности воздействия. Например, вышеупомянутые различия могут наблюдаться после воздействия в течение, по меньшей мере, 6 часов в усталостном испытании с блоком Гудрича. Усталость при изгибе определяется в результате усталостного испытания Akzo Nobel, как описано ниже, и усталостные свойства блока Гудрича определяются в соответствии со стандартом ASTM D6588. Относительная остаточная прочность корда определяется как остаточная прочность при растяжении (измеряется согласно стандарту ASTM D7269) после усталостного испытания по сравнению с прочностью при растяжении исследуемого корда до воздействия.

Настоящее изобретение также предлагает способ изготовления корд, включающего многоволоконную пара-арамидную нить, включающую волокна, в котором волокна имеют некруглое поперечное сечение, имеющее меньший и больший размеры, где соотношение большего и меньшего размеров поперечного сечения составляет от 1,5 до 10, и в котором пара-арамид имеет, по меньшей мере, 90% пара-связей между ароматическими фрагментами, включающий следующие стадии:

i) растворение пара-арамида в серной кислоте для получения прядильного раствора;

ii) экструдирование прядильного раствора через фильеру, имеющую множество некруглых сопел для получения многоволоконной нити;

iii) коагулирование многоволоконной нити в водном растворе и

iv) объединение, по меньшей мере, двух из полученных многоволоконных нитей.

В технике известно прядение многоволоконных пара-арамидных нитей, содержащих волокна, имеющие круглое поперечное сечение. Можно упомянуть US3767756, US3869429 и, в частности, EP0021484.

Фильера приспособлена для изготовления некруглых волокон. Согласно предпочтительному варианту осуществления, используется фильера с отверстиями, имеющими прямоугольное поперечное сечение.

Размер сопел является больше, чем размер поперечного сечения волокон вследствие стадии растяжения в процессе прядения, и может составлять от 10 до 250 мкм для толщины отверстия и от 40 до 1000 мкм для ширины отверстия.

Далее будут проиллюстрированы неограничительные примеры настоящего изобретения.

Примеры

1. Изготовление кордов

Нити некруглой формы были получены прядением раствора PPTA в 99,8% H2SO4. Для образцов 1-3 нити были получены прядением с помощью фильеры, имеющей прямоугольные отверстия с размерами 250 × 20 мкм (504 отверстия). Для образцов 4-5 использовали такой же раствор полимера и фильеру, имеющую прямоугольные отверстия с размерами 250 × 35 мкм (252 отверстия). Получаемая в результате нить из некруглых волокон имела волокна шириной от 25 до 50 мкм и толщиной от 8 до 16 мкм для образцов 1-3 и волокна шириной от 9 до 18 мкм и толщиной от 25 до 55 мкм для образцов 4-5. Были изготовлены различные многоволоконные нити PPTA согласно настоящему изобретению, имеющие некруглое поперечное сечение (овальное, напоминающее рисовое зерно) и соотношение большего и меньшего размеров поперечного сечения (CSAR), составляющее приблизительно 3 (образцы 1-3) и от 2,5 до 3,5 (образцы 4-5, см. приведенные ниже обозначения), имеющий различные модули упругости:

Первая серия экспериментов:

Образец 1: низкий номинальный модуль упругости (приблизительно 60 ГПа), 1680 дтекс

Образец 2: средний номинальный модуль упругости (приблизительно 80 ГПа), 1680 дтекс

Образец 3: высокий номинальный модуль упругости (приблизительно 105 ГПа) вариант, 1680 дтекс

Для сравнения были изготовлены два контрольных образца многоволоконных нитей, включающих волокна, имеющие круглое поперечное сечение и различные номинальные модули упругости:

Контрольный образец 1: Twaron ™ 1000 (приблизительно 70 ГПа), 1680 дтекс

Контрольный образец 2: Twaron ™ 2100 (приблизительно 60 ГПа), 1680 дтекс

Вторая серия экспериментов:

Образец 4: низкий номинальный модуль упругости (приблизительно 55 ГПа), 1680 дтекс, CSAR: 3,5

Образец 5: низкий номинальный модуль упругости (приблизительно 50 ГПа) вариант, 1680 дтекс, CSAR: 2,5

Для сравнения были изготовлены два контрольных образца многоволоконных нитей, включающих волокна, имеющие круглое поперечное сечение и различные номинальные модули упругости:

Контрольный образец 3: Twaron ™ 1000 (приблизительно 70 ГПа), 1680 дтекс

Контрольный образец 4: Twaron ™ 2100 (приблизительно 60 ГПа), 1680 дтекс

Корды изготавливали кручением, используя прямое крутильное устройство Saurer Allma CC2. Каждый корд изготавливали из двух нитей PPTA, каждая из которых имела номинальную линейную плотность 1680 дтекс. Нити содержали круглые волокна (контрольный образец 1-4) или некруглые волокна (образец 1-5 согласно настоящему изобретению).

Корды имели следующую структуру: 1680 дтекс; x1Z330 x2S330 изгибов на метр.

Двойное пропитывание осуществляли в электронагреваемой односторонней ванне Litzler.

Компьютерная программа обработки включала следующие стадии пропитывания: предварительное пропитывание/высушивание/отверждение/пропитывание/отверждение.

Условия высушивания после предварительного пропитывания: 120 секунд при 150°C

Условия отверждения после предварительного пропитывания: 90 секунд при 240°C

Условия отверждения после пропитывания RFL: 90 секунд при 235°C

Натяжение на каждой стадии пропитывания: 2,5 Н

Натяжение в каждой из трех печей: 8,5 Н

Состав для предварительного пропитывания:

Аэрозоль OT 75: раствор диоктилсульфосукцината натрия в 6% этанола и 19% воды (от компании Cytec Industries B.V.)

Эпоксид GE100: смесь дифункциональных и трифункциональных эпоксидов на основе простого глицидилового эфира глицерина (от компании Raschig)

Состав для пропитывания RFL

Для пропитанного корда Twaron D2200, используемого в качестве растягивающегося слоя в испытании AFF использовали пропитывание RFL с таким же относительным составом при содержании 25% твердых веществ.

Penacolite R50 (от компании Indspec Chemical Corporation)

Pliocord VP106 (от компании OMNOVA Solutions)

Непосредственно после пропитывания каждого из кордов пропитанный материал запаивали в воздухонепроницаемый многослойный алюминиевый пакет, чтобы предотвратить разрушение слоя RFL под воздействием окружающей среды (озон, влага и т. д.).

2. Определение свойств нитей и кордов

Механические свойства нитей и кордов (непропитанных, пропитанных и после усталостного испытания) определяли согласно стандарту ASTM D7269-10 (стандартные методы испытания при растяжении арамидных нитей 1). В случае пропитанных кордов для определения удельной прочности при разрыве (BT) линейную плотность кордов пересчитывали с учетом нанесения твердых веществ вследствие обработки связующим материалом.

Нанесение твердых веществ определяли методом линейной плотности. Из линейной плотности пропитанного корда A (после кондиционирования в течение, по меньшей мере, 16 часов при температуре 20°C и относительной влажности 65%) вычитали линейную плотность такого же корда B, который подвергался такой же процедуре пропитывания, но без предварительного пропитывания и пропитывания RFL (пропитывание на воздухе), также после кондиционирования в течение, по меньшей мере, 16 часов при температуре 20°C и относительной влажности 65%. Процентное нанесение твердых веществ вычисляется по формуле: (A-B)/B⋅100%.

Удельную работу разрыва определяли как площадь под кривой растяжения согласно стандарту ASTM D885.

Линейную плотность нитей и кордов определяли согласно стандарту ASTM D1907.

Размеры волокон измеряли, погружая нить в смолу и получая сечения посредством разрезов перпендикулярно направлению растяжения нити. Размеры поперечного сечения волокна определяли посредством оптической микроскопии.

Эффективность кручения

Эффективность кручения определяли на основе удельной прочности при разрыве (УПР) исходной нити, из которой изготавливается крученая нить или корд:

Эффективность кручения (%, на основе прочности при разрыве) TE-T=удельная прочность при разрыве крученой нити или корд/исходная удельная прочность при разрыве исходной нити.

Эффективность кручения показывает степень сохранения прочности при разрыве исходной нити при изготовлении корда.

Эффективность кручения и пропитывания (%, на основе прочности при разрыве) TDE-T=удельная прочность при разрыве пропитанной крученой нити или корда/исходная удельная прочность при разрыве исходной нити.

Эффективность кручения и пропитывания показывает степень сохранения прочности при разрыве исходной нити при изготовлении крученого и пропитанного корда.

Усталость с блоком Гудрича определяли для пропитанных пара-арамидных кордов в соответствии со стандартом ASTM D6588. Корды вводили в каучуковую композицию, представляющую собой маточную смесь 02-8-1638, которую поставляет компания QEW Engineered Rubber (Хугезанд, Нидерланды). Перед применением маточной смеси необходимо добавлять и перемешивать вулканизирующие реагенты. Указанные вулканизирующие реагенты представляют собой 0,9 ч. на 100 ч. каучука N-циклогексид-2-бензотиазилсульфенамид (порошок CBS) и 4 ч. на 100 ч. каучука нерастворимой серы, добавляемой к 179 ч. на 100 ч. каучука маточной смеси. Перемешивание осуществляли с помощью двухвалковой мельницы.

Используемые условия вулканизации представляли собой нагревание в течение 18 минут при 150°C в электронагреваемом прессе при давлении 18 тонн. Предварительное нагревание формы не осуществляли. Усталостное испытание в блоке осуществляли в следующих условиях:

Число кордов на блок: 1

Сжатие [C], (%): 18%

Удлинение [E], (%): 2%

Продолжительность эксперимента: 1,5, 6 и 24 ч

Частота: 40 Гц (2400 об/мин)

Число циклов: 216 тыс. циклов, 864 тыс. циклов и 3,46 млн. циклов

Для каждой продолжительности эксперимента процентную остаточную прочность вычисляли на основе следующего уравнения:

процентная остаточная прочность=прочность при разрыве пропитанного корда, подвергаемого усталостному испытанию блока или диска/прочность при разрыве исходного пропитанного корда × 100%.

Усталость при изгибе кордов исследовали посредством использования усталостного испытания Akzo Nobel Flex (испытание AFF). Резиновую полоску шириной приблизительно 25 мм сгибали вокруг шпинделя при заданной нагрузке. Резиновая полоска включала два слоя корда, верхний растягивающийся слой, содержащий материал с очень высоким модулем упругости, такой как имеющий высокий модуль упругости пара-арамид (использовали Twaron™ D2200), и нижний слой корда, который располагался ближе к шпинделю и содержал исследуемый корд. Корды помещали в каучуковую композицию, представляющую собой маточную смесь 02-8-1638, которую поставляет компания QEW Engineered Rubber (Хугезанд, Нидерланды). Перед применением маточной смеси необходимо добавлять и перемешивать вулканизирующие реагенты. Указанные вулканизирующие реагенты представляют собой 0,9 ч. на 100 ч. каучука N-циклогексид-2-бензотиазилсульфенамид (порошок CBS) и 4 ч. на 100 ч. каучука нерастворимой серы, добавляемой к 179 ч. на 100 ч. каучука маточной смеси. Перемешивание осуществляли с помощью двухвалковой мельницы. Схематическая иллюстрация резиновой полоски и испытательной установки представлена на фиг. 4. Слой Twaron™ D2200 при растяжении несет почти всю нагрузку при растяжении вследствие своей сравнительно высокой жесткости. Испытываемые корды нижнего слоя испытывают изгиб и деформацию вследствие аксиального сжатия и давления от верхнего слоя корда.

Конструкция из резиновых полосок (укладка слоев друг на друга): 1 мм маточной смеси 02-8-1638/8 пропитанных испытываемых кордов (как описано выше) с промежутками 2 мм между центрами/1 мм маточной смеси 02-8-1638/растягивающийся слой двукратно пропитанных в ванне кордов Twaron ™ D2200, 1610 дтекс x1Z200, x2S200/2 мм маточной смеси 02-8-1638. Сторона 1 мм маточной смеси была обращена к шкиву. Используемые условия вулканизации представляли собой нагревание в течение 18 минут при 150°C в электронагреваемом прессе при давлении 18 тонн. Предварительное нагревание формы не осуществляли.

Изготовление растягивающегося слоя корда осуществляли, используя кольцекрутильное устройство Lezzeni. Пропитывание корда из растягивающегося слоя (корды Twaron D2200) является одинаковым для образцов и контрольных образцов корда с единственным исключением того, что использовали RFL в концентрации 25%. Конечный состав растягивающегося слоя содержал 28 кордов на дюйм.

Изгиб и деформация в присутствии бокового давления вызывают разрушение корда. После изгиба полоски корды аккуратно извлекали из полоски (например, используя расщепляющее устройство, например, типа UAF 470 от компании Fortuna - Werke GmbH), и остаточную прочность кордов определяли, используя поворотные зажимы. Значения остаточной прочности измеряли в ньютонах и в процентах от исходной прочности при разрыве пропитанного корда. Процентное значение представляет собой соотношение остаточной прочности и прочности исходного пропитанного корда.

Используемые условия усталостных испытаний при изгибе:

Шаг: 45 мм

Нагрузка шкива: 340 Н

Диаметр шкива: 25 мм

Ширина ремня: 25 мм

Длина ремня: приблизительно 44 см

Продолжительность эксперимента: 2 часов (36 тыс. циклов)

Изгиб ремня вокруг шкива: 172°±5°

PRS (процентная остаточная прочность) вычисляется на основе исходный прочности при разрыве пропитанного корда.

Эксперимент 1: свойства нитей и кордов образцов 1-3 согласно настоящему изобретению

Свойства многоволоконных нитей образцов 1-3 и контрольных образцов 1-2 представлены в таблице 1.

Таблица 1

ʺ60 ГПаʺ

ʺ80 ГПаʺ

ʺ105 ГПаʺ

ʺ70 ГПаʺ

ʺ60 ГПаʺ

(ПР: прочность при разрыве)

Как можно видеть из данных в таблице 1, многоволоконная нить согласно настоящему изобретению, включающая некруглые волокна, проявляет несколько меньшую прочность при разрыве по сравнению с контрольными образцами нитей, которые включают традиционные круглые волокна, для всех трех примеров в эксперименте 1. Кроме того, образцы согласно настоящему изобретению покрывают широкий интервал значений модуля упругости.

После этого из описанных выше нитей изготавливали корды. Каждый корд (1680 дтекс x2, Z330/S330) изготавливали из двух многоволоконных нитей, причем каждая нить имела изгибы (один положительный и один отрицательный), составляющие приблизительно 330 изгибов на метр, и корд имел коэффициент кручения, составляющий приблизительно 165. Свойства непропитанного корда представлены в таблице 2.

Таблица 2

ʺ60 ГПаʺ

ʺ80 ГПаʺ

ʺ105 ГПаʺ

Непропитанные корды согласно настоящему изобретению имеют меньшую прочность при разрыве по сравнению с контрольным образцом корда. Эта потеря прочности оказывается еще более выраженной в случае кордов по сравнению с разностью прочности при разрыве контрольных образцов нитей. Таким образом, корды согласно настоящему изобретению обычно имеют равную или меньшую эффективность кручения, чем корды, включающие многоволоконные нити, имеющие круглые волокна. Неожиданно было обнаружено отличие в случае многоволоконных нитей, изготовленных из сополи-пара-фенилен/3,4΄-оксидифенилентерефталамида и содержащих некруглые волокна, как описано в US5378538.

Такие корды имеют более высокую эффективность кручения (сохранение прочности при разрыве) по сравнению с нитями, изготовленными из такого же полимера, но содержащего круглые волокна, даже при различных уровнях кручения.

Образец и контрольные образцы корда пропитывали согласно описанному выше способу, и определяли свойства корда (таблица 3).

Таблица 3

контрольным образцом 1 (%)

Пропитанные корды согласно настоящему изобретению (образцы 1-3) имеют значительно меньшую прочность при разрыве (ПР) по сравнению с контрольным образцом корда. Потеря ПР в случае пропитанных образцов корда по сравнению с контрольными образцами нитей и кордов является более выраженной вследствие пониженной эффективности кручения и пропитывания. Эффективность кручения и пропитывания пропитанного корда согласно настоящему изобретению оказывается ниже, чем для контрольных образцов корда, причем это различие является значительно более выраженным для пропитанного корда, чем для необработанного корда (см. таблицу 2). Неожиданно пропитанный корды, включающие многоволоконные нити, изготовленные из сополи-пара-фенилен/3,4΄-оксидифенилентерефталамида и имеющие некруглые волокна, как описано в US5378538, имеют более высокую эффективность кручения и пропитывания, чем корды, включающие многоволоконную нить, содержащую круглые волокна и изготовленную из такого же полимера.

Пропитанные корды использовали в усталостных испытаниях с блоком Гудрича и в усталостных испытаниях Akzo Nobel Flex для определения соответствующих усталостных характеристик.

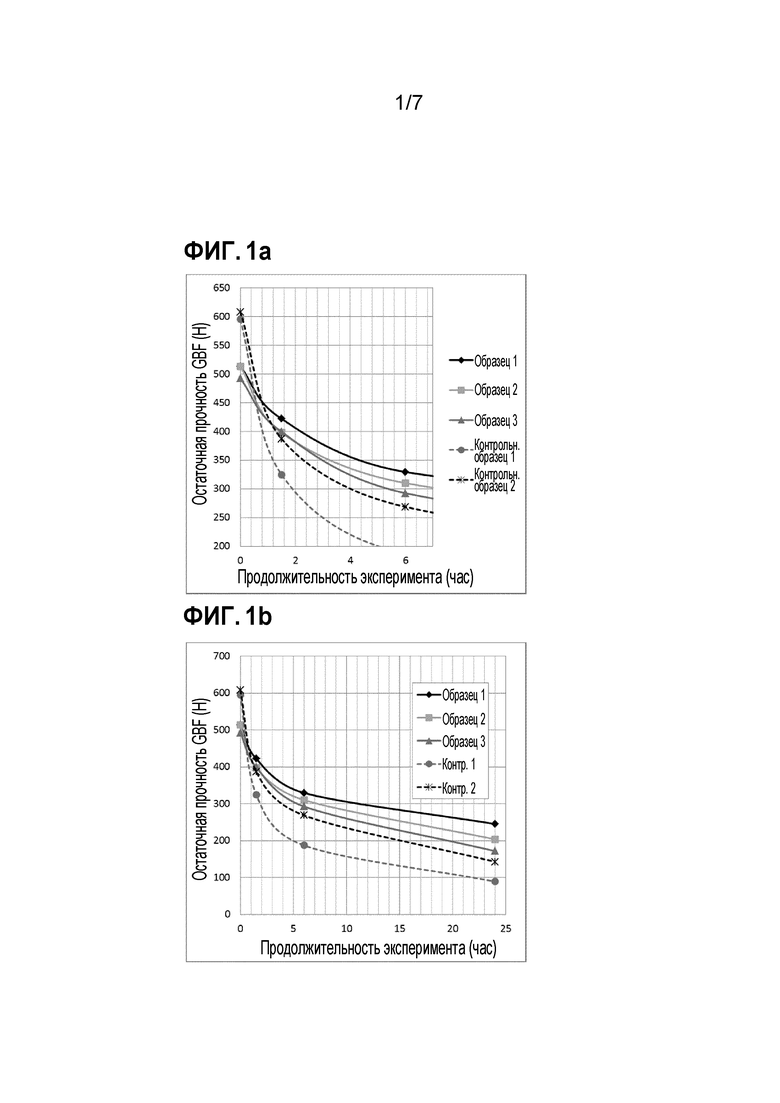

Усталостное испытание с блоком Гудрича неожиданно показало четко различие между образцами корда и контрольными образцами корда. Образцы корда (согласно настоящему изобретению) имеют более высокую абсолютную остаточную прочность уже после 1,5 часов усталостного испытания с блоком, чем контрольные образцы корда, включающие круглые волокна, несмотря на то, что исходная прочность пропитанных образцов корда составляла, по меньшей мере, на 14% меньше, чем исходная прочность контрольных образцов. Этот неожиданный эффект проиллюстрирован на фиг. 1a.

Фиг. 1b представляет усталостные свойства блока Гудрича по результатам испытаний кордов для различной продолжительности эксперимента, т. е. продолжительности воздействия напряжения (1,5, 6 или 24 часов). Эффект может наблюдаться для любой продолжительности времени, в частности, после испытания в течение 24 часов. Это показывает, что нити и корды согласно настоящему изобретению могут эффективно задерживать процесс усталости в блоке.

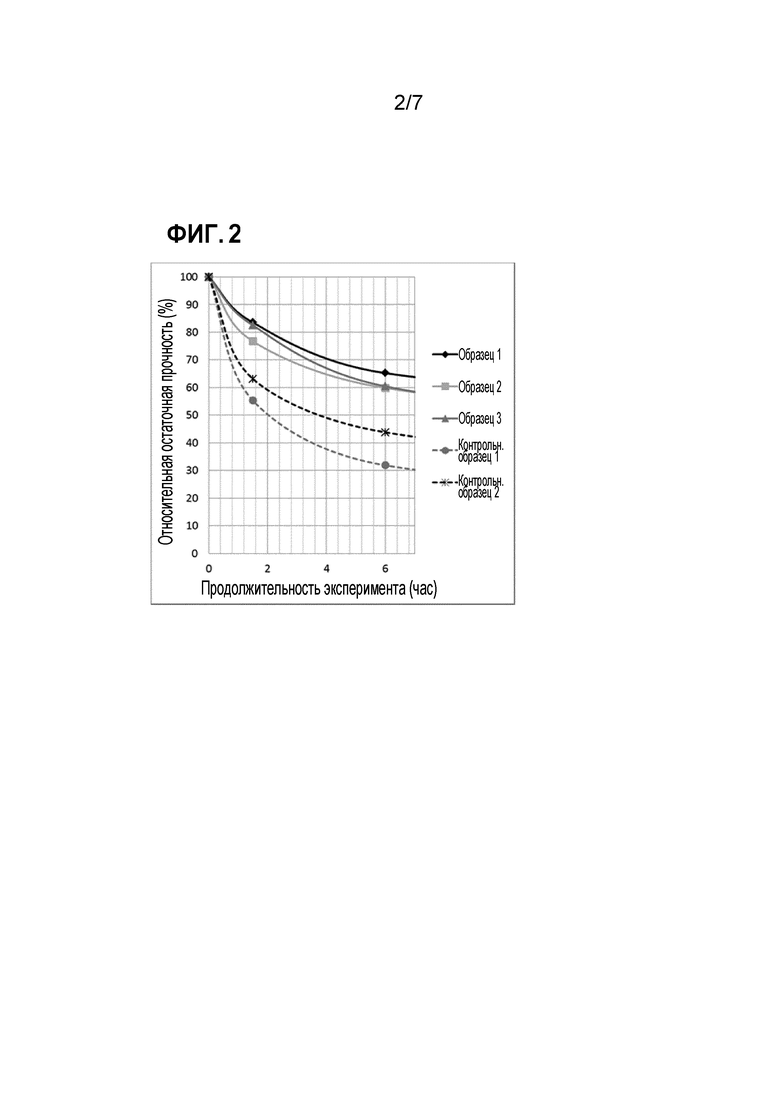

Фиг. 2 представляет относительную остаточную прочность (GBF-PRS) образца и контрольных образцов корда. Все корды согласно настоящему изобретению имеют более высокую относительную остаточная прочность и, таким образом, меньшую усталость, чем контрольные образцы корда. Это выполняется для кордов согласно настоящему изобретению, независимо от их модуля упругости, однако данный эффект оказывается более выраженным для кордов, имеющих меньший модуль упругости.

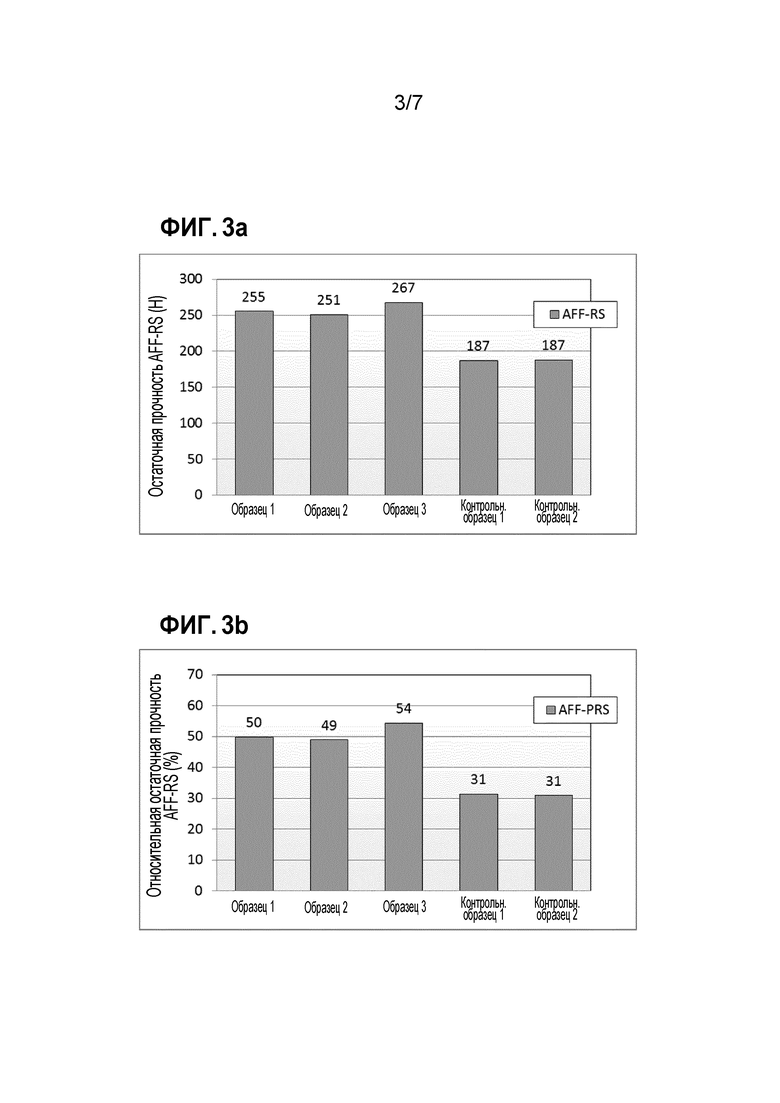

Кроме того, в отношении усталости при изгибе Akzo Nobel (AFF) корды согласно настоящему изобретению оказываются лучше, чем контрольные образцы корда. Как можно видеть на фиг. 3a и 3b, (процентная) остаточная прочность образцов корда оказывается значительно выше, чем (процентная) остаточная прочность контрольных образцов корда.

Эксперимент 2: свойства нитей и кордов образцов 4-5 согласно настоящему изобретению

Свойства многоволоконных нитей образцов 4-5 и контрольных образцов 3-4 представлены в таблице 4.

Таблица 4

ʺ55 ГПаʺ

ʺ50 ГПаʺ

(ПР: прочность при разрыве)

Как можно видеть из данных в таблице 4, аналогично образцам 1-3, некруглые нити согласно настоящему изобретению имеют меньшую прочность при разрыве по сравнению с контрольными образцами нитей, включающих круглые волокна.

После этого корды изготавливали из описанных выше нитей. Каждый корд (1680 дтекс x2, Z330/S330) изготавливали из двух многоволоконных нитей, причем каждая нить имела изгибы (один положительный и один отрицательный), составляющие приблизительно 330 изгибов на метр, и корд имел коэффициент кручения, составляющий приблизительно 165. Свойства непропитанного корда представлены в таблице 5.

Таблица 5

ʺ55 ГПаʺ

ʺ50 ГПаʺ

Непропитанный образец корда согласно настоящему изобретению имел меньшую прочность при разрыве по сравнению с контрольным образцом корда. Эффективность кручения образцов корда снова оказалась ниже, чем у контрольных образцов корда, который отличается присутствием многоволоконных нитей, изготовленных из сополи-пара-фенилен/3,4΄-оксидифенилентерефталамида, образующего некруглые волокна, как описано в US5378538

Образцы и контрольные образцы корда пропитывали согласно описанному выше способу, и определяли свойства корда (таблица 6).

Таблица 6

ʺ55 ГПаʺ

ʺ50 ГПаʺ

контрольным образцом 4 (%)

Пропитанные корды, включающие многоволоконные нити, изготовленные из сополи-пара-фенилен/3,4΄-оксидифенилентерефталамида и имеющие некруглые волокна, как описано в US5378538, неожиданно имеют более высокую эффективность кручения и пропитывания, чем корды, включающие многоволоконную нить, имеющую круглые волокна и изготовленную из того же полимера.

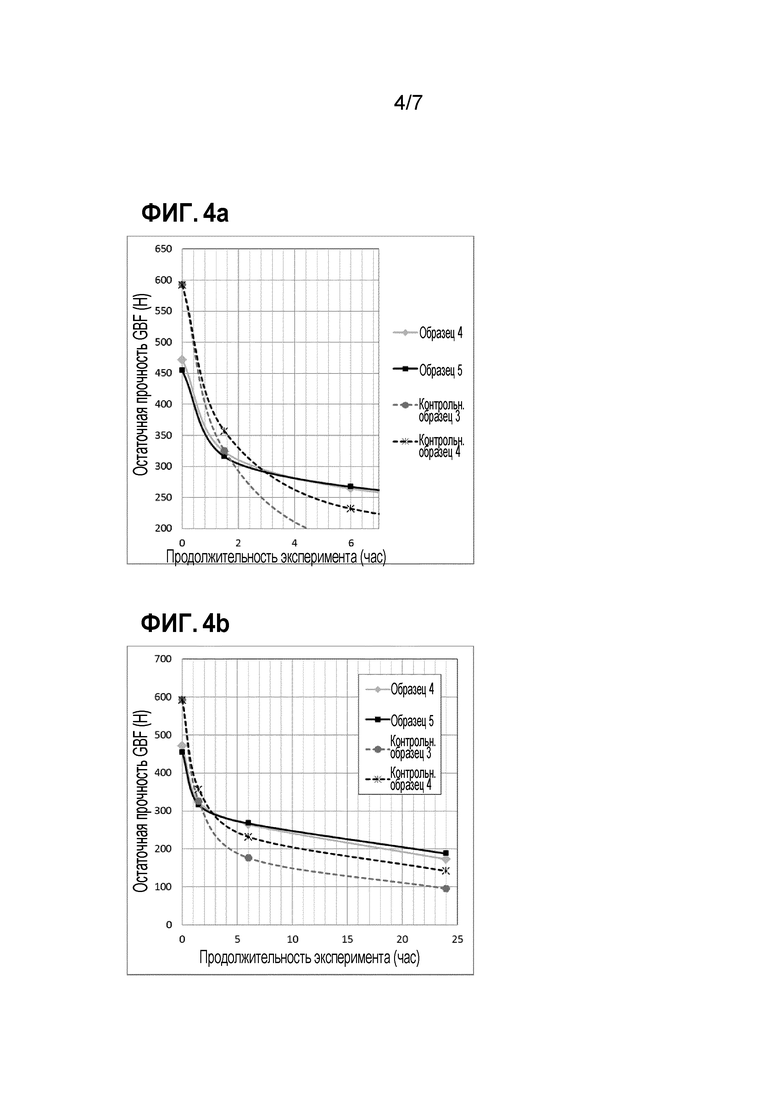

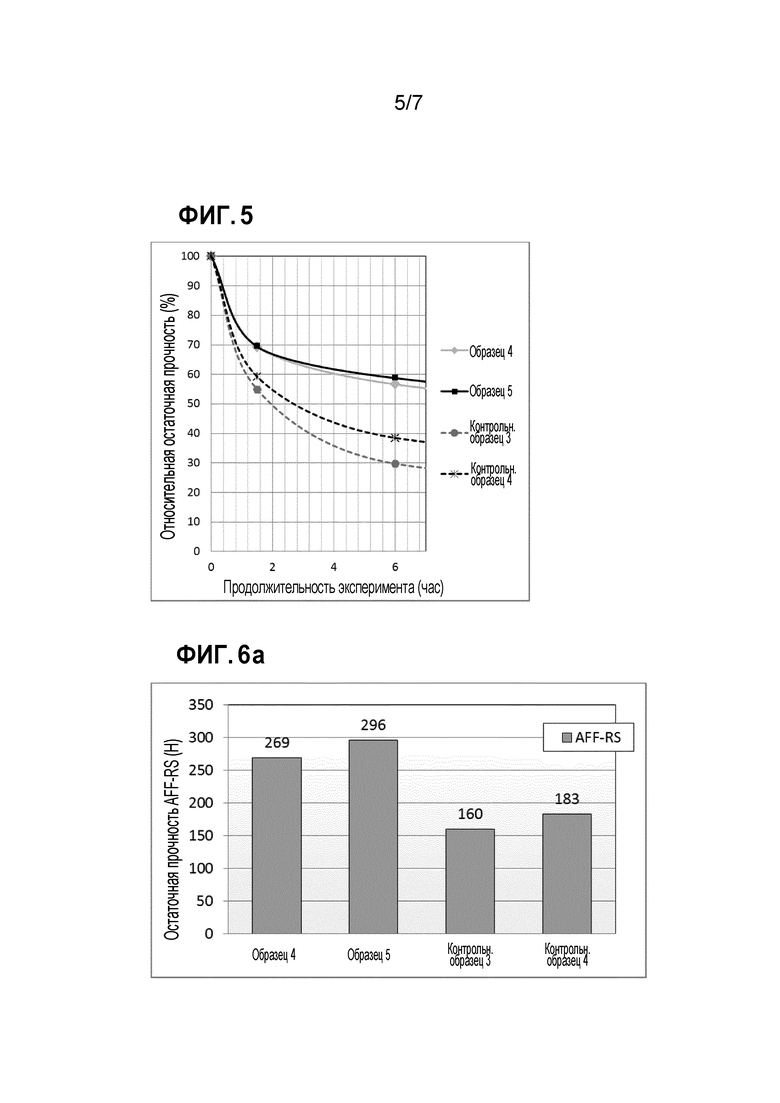

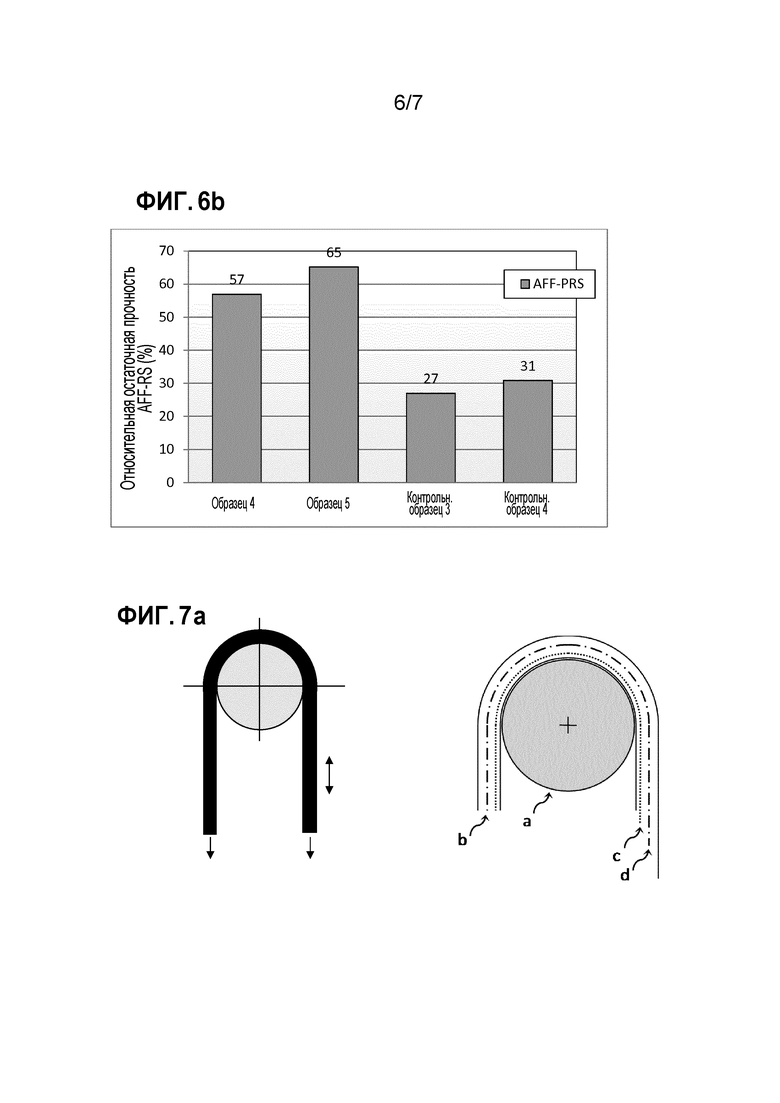

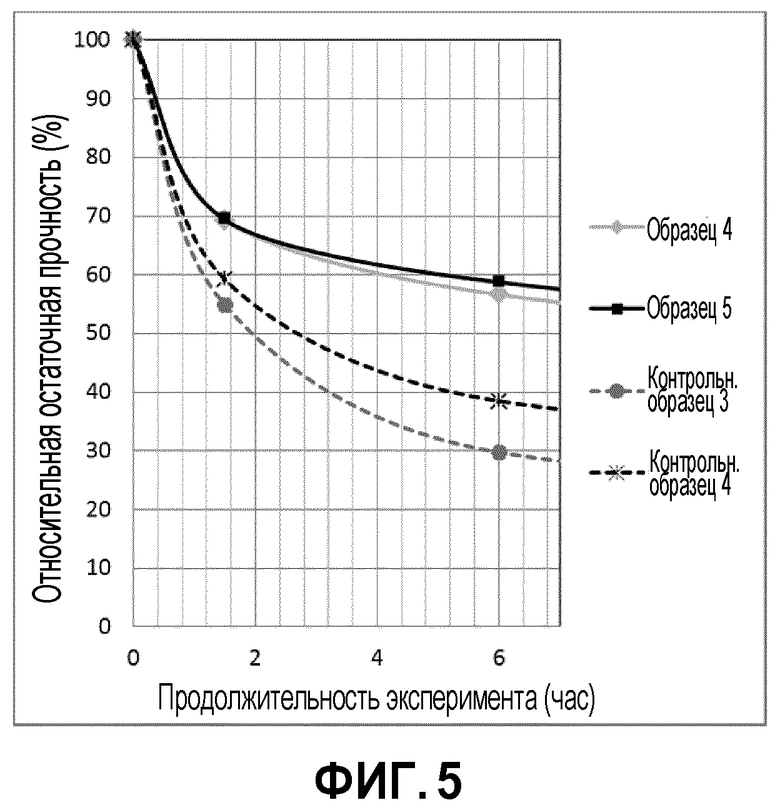

Пропитанный корды использовали в усталостном испытании с блоком Гудрича (фиг. 4) и в усталостном испытании Akzo Nobel Flex (фиг. 5), чтобы определить их усталостные характеристики.

Образцы корда снова проявляли улучшенные усталостные характеристики по сравнению с кордом, включающим пара-арамидные многоволоконные нити, включающие волокна с круглым поперечным сечением. Как можно видеть на фиг. 4 и 5, несмотря на то, что образцы корда 4 и 5 имеют исходную меньшую абсолютную прочность, в течение усталостного испытания в блоке они и испытывают относительно меньшую потерю прочности по сравнению с контрольным образцом корда. Таким образом, образцы корда проявляют лучшие усталостные характеристики в блоке. Кроме того, их усталостные характеристики при изгибе также оказываются лучше, чем у контрольных образцов корда, включающих круглые волокна (фиг. 6).

В заключение, даже если нити и необработанные и пропитанный корды согласно настоящему изобретению первоначально имеют менее высокую прочность при разрыве, корды проявляют улучшенные усталостные характеристики при изгибе в блоке и под напряжением по сравнению с традиционными кордами, имеющими такую же линейную плотность корда и нити, но включающие волокна, имеющий круглое поперечное сечение. После напряжения сжатия и изгиба абсолютное значение остаточной прочности при разрыве кордов согласно настоящему изобретению неожиданно оказывается выше, чем у традиционных кордов включающих волокна с круглым поперечным сечением. Таким образом, корды согласно настоящему изобретению являются особенно подходящими для приложений, в которых возникают напряжения сжатия и/или изгиба.

Фиг. 1 представляет результаты усталостного испытания с блоком Гудрича в форме абсолютной остаточной прочности для менее продолжительного испытания (фиг. 1a) и более продолжительного испытания (фиг. 1b) образцов 1-3 и контрольных образцов 1-2.

Фиг. 2 представляет результаты усталостного испытания с блоком Гудрича в форме относительной остаточной прочности по сравнению с прочностью корда до воздействия напряжения для образцов 1-3 и контрольных образцов 1-2.

Фиг. 3 представляет результаты испытания AFF в форме абсолютной остаточной прочности кордов (фиг. 3a) и относительной остаточной прочности (фиг. 3b) для образцов 1-3 и контрольных образцов 1-2.

Фиг. 4 представляет результаты усталостного испытания с блоком Гудрича в форме абсолютной остаточной прочности для менее продолжительного испытания (фиг. 4 a) и более продолжительного испытания (фиг. 4b) образцов 4-5 и контрольных образцов 3-4.

Фиг. 5 представляет результаты усталостного испытания с блоком Гудрича в форме относительной остаточной прочности по сравнению с прочностью корда до воздействия напряжения для образцов 4-5 и контрольных образцов 3-4.

Фиг. 6 представляет результаты испытания AFF в форме абсолютной остаточной прочности кордов (фиг. 6a) и относительной остаточной прочности (фиг. 6 b) для образцов 4-5 и контрольных образцов 3-4.

Фиг. 7 представляет общую схематическую иллюстрацию испытательной установки для испытания AFF (фиг. 7 a) и резиновой полоски, которая используется в испытании AFF (фиг. 7 b). a=25 мм диаметр шкива, b=ремень AFF, c=слой испытываемых кордов, n=8, d=слой растягиваемых кордов (Twaron D2200).

Фиг. 8 представляет поперечное сечение многоволоконной пара-арамидной нити согласно настоящему изобретению (нижняя часть) и традиционной многоволоконной нити (верхняя часть).

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2024654C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ И ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2659135C2 |

| КОРДЫ ИЗ ЦЕЛЛЮЛОЗНЫХ КОМПЛЕКСНЫХ НИТЕЙ С ПОВЫШЕННЫМ ТИТРОМ ОТДЕЛЬНОЙ ЭЛЕМЕНТАРНОЙ НИТИ | 2011 |

|

RU2569088C2 |

| ГИБРИДНЫЙ КОРД КАК УСИЛИТЕЛЬ КАРКАСА В ДИАГОНАЛЬНЫХ ШИНАХ | 2015 |

|

RU2694685C1 |

| НОВЫЙ ШИННЫЙ КОРД ИЗ БИЭЛАСТИЧНОГО АРАМИДА В КАЧЕСТВЕ АРМИРОВАНИЯ КАРКАСА | 2016 |

|

RU2715710C2 |

| Корд | 1990 |

|

SU1799404A3 |

| НОВЫЙ ШИННЫЙ КОРД ИЗ БИЭЛАСТИЧНОГО АРАМИДА В КАЧЕСТВЕ АРМИРУЮЩЕГО СЛОЯ БРЕКЕРА | 2016 |

|

RU2711836C2 |

| ГИБРИДНЫЙ КОРД ИЗ УГЛЕРОДНЫХ ВОЛОКОН В КАЧЕСТВЕ БОРТОВОЙ ПРОВОЛОКИ | 2016 |

|

RU2701619C1 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ПРОПИТКИ СИНТЕТИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2346015C2 |

| НЕПРОНЗАЕМОЕ ПУЛЕНЕПРОБИВАЕМОЕ ИЗДЕЛИЕ | 1999 |

|

RU2218541C2 |

Изобретение относится к армирующим материалам, более подробно к кордам для армирования шин, лент, шлангов, трубопроводов, канатов, шлангокабелей и т.п. Предложен корд, включающий многоволоконную пара-арамидную нить из волокон некруглого поперечного сечения, причем поперечное сечение волокон имеет меньший и больший размеры. Соотношение большего и меньшего размеров поперечного сечения волокон составляет от 1,5 до 10, и меньший размер поперечного сечения волокон составляет максимум 50 мкм, при этом пара-арамид имеет по меньшей мере 90% пара-связей между ароматическими фрагментами. Технический результат – улучшение усталостных свойств корда. 3 н. и 4 з.п. ф-лы, 13 ил., 6 табл.

1. Корд, включающий многоволоконную пара-арамидную нить, включающую волокна, в котором волокна имеют некруглое поперечное сечение, имеющее меньший и больший размеры, причем соотношение большего и меньшего размеров поперечного сечения составляет от 1,5 до 10, а меньший размер поперечного сечения составляет максимум 50 мкм, при этом пара-арамид имеет по меньшей мере 90% пара-связей между ароматическими фрагментами.

2. Корд по п. 1, в котором соотношение большего и меньшего размеров поперечного сечения многоволоконной пара-арамидной нити составляет от 2 до 8, предпочтительно от 2,5 до 6.

3. Корд по п. 1 или 2, в котором больший размер многоволоконной пара-арамидной нити имеет максимальную длину 100 мкм.

4. Корд по п. 1, в котором пара-арамидная нить представляет собой пара-фенилентерефталамидную нить.

5. Корд по п. 1, имеющий линейную плотность, составляющую по меньшей мере 25 дтекс.

6. Применение корда по любому из пп. 1-5 в шинах, лентах, шлангах, трубопроводах, канатах и шлангокабелях.

7. Способ изготовления корда, включающего многоволоконную пара-арамидную нить, включающую волокна, в котором волокна имеют некруглое поперечное сечение, имеющее меньший и больший размеры, где соотношение большего и меньшего размеров поперечного сечения составляет от 1,5 до 10, и в котором пара-арамид имеет по меньшей мере 90% пара-связей между ароматическими фрагментами, включающий следующие стадии:

i) растворение пара-арамида в серной кислоте для получения прядильного раствора;

ii) экструдирование прядильного раствора через фильеру, имеющую множество некруглых сопел для получения многоволоконной нити, где сопла имеют прямоугольное поперечное сечение;

iii) коагулирование многоволоконной нити в водном растворе,

iv) объединение по меньшей мере двух из полученных многоволоконных нитей.

| EP 0374356 A2, 27.06.1990 | |||

| US 5246776 A, 21.09.1993 | |||

| US 5378538 (A), 03.01.1995 | |||

| КОРДНАЯ АРАМИДНАЯ НИТЬ | 2012 |

|

RU2495970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ ПОЛИ (ПАРА-ФЕНИЛЕНТЕРЕФТАЛАМИДА) | 1996 |

|

RU2161557C2 |

Авторы

Даты

2019-10-07—Публикация

2016-04-21—Подача