Настоящее изобретение относится к многослойному композиционному материалу, у которого по меньшей мере первый слой и второй слой соединены друг с другом склеивающим агентом, а также к способу его получения.

В упаковочной промышленности в качестве упаковочных материалов часто применяются многослойные композиционные материалы. Для примера, но без ограничений, можно назвать композиты типа алюминий/бумага, алюминий/алюминий, алюминий/пластик или алюминий/бумага/алюминий. Отдельные слои композита при этом соединены друг с другом склеиванием. Для этого между отдельными слоями композита наносят связующий, или склеивающий слой, который необратимо соединяет или склеивает друг с другом оба слоя. При этом необратимо означает, что соединенные слои после склеивания нельзя больше отделить друг от друга без повреждения. В промышленности упаковок для продуктов питания материалы склеивающего слоя должны, конечно, быть безопасными для контакта с пищевыми продуктами и безвредными для потребителя. Хотя склеивающий агент не контактирует напрямую с упакованной продукцией, процессы диффузии упакованного продукта и/или склеивающего агента все же могут привести к контакту, поэтому в промышленности упаковочных материалов для пищевых продуктов непременным условием является физиологическая безопасность склеивающего агента.

В соответствии с современным уровнем техники, в качестве склеивающих агентов в промышленности упаковок для пищевых продуктов, в первую очередь для обертывания, применяются, наряду с прочим, синтетические воски, которые отвечают указанным требованиям и которые представлены на рынке в широком многообразии. В таких приложениях синтетический воск наносят в качестве склеивающего агента обычно на толщину 5-50 г/м2.

Синтетические воски получают из нефти, и они всегда содержат некоторые остатки компонентов нефтепереработки. Хотя эти остатки безопасны с точки зрения пищевой промышленности, но иногда субъективно воспринимаются потребителями. Если пищевой продукт, например, шоколад, упаковать, например, завернуть, в многослойный упаковочный материал с воском в качестве склеивающего агента, то с точки зрения потребителя это может негативно повлиять на вкус или запах упакованного продукта. Поэтому все чаще стремятся найти альтернативу таким синтетическим воскам.

Возможной альтернативной синтетическим воскам являются клеи, среди которых также имеются безопасные для технологии производства продуктов питания. Вообще говоря, различают отверждающиеся и неотверждающиеся клеи.

Отверждающиеся клеи являются клеями, твердеющими по физическому или химическому механизму. Таким образом, отверждающиеся клеи реагируют после нанесения либо под действием облучения, такого как УФ-излучение, обычный свет и т.д., либо под действием температуры или влажности, которая может также поглощаться через воздух, в результате испарения водной фазы (вода, растворитель), либо иным образом, например, в результате химической реакции, что типично для многокомпонентных клеев. После отверждения клей достигает своих окончательных свойств, таких как прочность, сцепление (адгезия, когезия), жесткость и т.д., причем клей после отверждения больше не является клейким. Таким образом, однажды отвержденный клей больше не годится для повторного применения. Неотверждающийся клей представляет собой клеящее вещество без механизма затвердевания и, следовательно, является перманентно (или постоянно) липким, т.е. неотверждающийся клей не теряет свою клейкость. Существенной отличительной особенностью является длина молекулярной цепи клея. В неотверждающемся клее молекулярные цепи и после высыхания являются достаточно короткими, поэтому клей долго остается клейким. Напротив, отверждающийся клей имеет длинные или более длинные молекулярные цепи, которые лишают клей после отверждения его липкости. Правда, следует отметить, что разница между отверждающимися и неотверждающимися клеями никак не связана с адгезионной способностью (адгезия, когезия) клеев. В обеих группах есть более или менее сильно и слабо связывающие клеи.

Является ли клей отверждающимся или неотверждающимся, можно выяснить, как правило, из данных от производителя клея, например, из технического паспорта, информации производителя и т.д. О широко распространенных клеях это также известно. В случае сомнения это можно установить простыми экспериментами.

Оба типа клея обычно наносят во влажном состоянии. Для этого клей наносят во влажной фазе (в воде или подходящем растворителе), а затем сушат.

Клеи, применимые в области продуктов питания, имеют самые разные свойства и поэтому имеют самое разное применение. Так называемые клеи, чувствительные к давлению (pressure sensitive adhesive, PSA), часто называемые также контактными клеями, проявляют клеящий эффект в результате простого нажатия. Контактный клей является типичным представителем неотверждающегося клея. Такие клеи известны, в частности, для применения в виде клейких лент. Часто в таких областях в качестве клея применяют также смеси. Эти контактные клеи отличаются также своей клеящей способностью (клейкость), которую можно определить как сопротивление отслаиванию (сопротивление отдиранию от основы, на которую нанесен клей).

Отделяемые клеи (с низким сопротивлением отслаиванию), чаще всего также в форме PSA, можно снова удалить после применения и, как правило, нанести еще раз. Такие отделяемые клеи применяются, например, если после вскрытия требуется повторное запечатывание упаковки. В композиционном материале для упаковки такие отделяемые клеи являются, как легко понять, бесполезными, так как композиционный материал в упаковке не должен разделяться на слои.

В случае отделяемого клея после первого открывания сохраняется остаточная клейкость, которая позволяет снова запечатать упаковку. Отделяемые клеи должны позволять когезионный разрыв, при котором клей при открывании обнажается на обоих слоях. При этом отделяемый клей не должен, конечно, вызывать чрезмерного сцепления между слоями материала, чтобы позволять легкое расцепление при открывании. Однако это имеет место не с любым материалом. Повторное запечатывание в случае композита из бумаги и другого материала, как, например, алюминий или пластик, не работает с отделяемым клеем, так как из-за разрыва бумажных волокон, при котором волокна удерживаются в клее, клейкость отделяемого клея теряется, и повторное запечатывание больше невозможно.

Таким образом, хотя некоторые клеи благодаря их технологическим свойствам, относящимся к контакту с пищевыми продуктами, в принципе подходят для применения в упаковке для продуктов питания, но не все клеи подходят для любых сочетаний материалов в многослойном композиционном материале.

В документе DE 1093029 A описывается прочный контактный отделяемый клей из смеси синтетического каучука, как, например, стирол-бутадиеновый каучук, с полимером, содержащим полиакрилат. Целью клеевой смеси является достичь хорошего звукоизолирующего эффекта, для чего доля синтетического каучука должна быть больше. Соответственно, предусматривается также очень толстый слой клея: указан сухой вес клеевого слоя 147 г/дм2, что соответствует толщине слоя сантиметрового диапазона.

В заявке WO 2013/123230 A1 описаны различные клеевые смеси, также чувствительные к давлению, которые подходят для запечатывания, а также для склеивания нетканых материалов, бумаги или пленок. Однако не приводится никаких детальных указаний на свойства полученных клеевых смесей.

В упаковочной промышленности, в частности, для продуктов питания, существует, помимо принципиальной пригодности клея для пищевой промышленности, еще одна проблема. Производители продуктов питания часто желают, чтобы упаковка имела определенную изгибную жесткость, часто применяется также термин "сминаемость". При этом под сминаемостью понимается свойство упаковочного материала, по существу обратное изгибной жесткости, т.е. чем жестче, тем меньше сминаемость, и наоборот, причем не требуется наличие линейной зависимости. Об изгибной жесткости потребитель судит субъективно посредством рук, она меняется от мягкого, очень гибкого материала до очень жесткого материала.

Благодаря разнообразию синтетических восков, до сих пор легко удавалось найти воск для применения в качестве склеивающего агента, который придает конкретному композиту желаемую изгибную жесткость, по меньшей мере приблизительно. При использовании клея как склеивающего агента этого уже не так легко достичь, так как из-за основных свойств клея, в частности, из-за ограничений, обусловленных материалом, гибкая адаптация изгибной жесткости в диапазоне, необходимом для пищевой промышленности, является сложной или даже невозможной. Фундаментальной проблемой при этом является то, что обычные клеи, применяющиеся в промышленности упаковок для продуктов питания, как правило, являются слишком жесткими, что делает полученную с их использованием упаковку также слишком жесткой.

Поэтому задачей настоящего изобретения является разработать многослойный упаковочный материал с первым слоем и соединенным с ним вторым слоем, причем изгибную жесткость упаковочного материала можно регулировать в широком диапазоне. Следующей задачей является разработать способ получения такого многослойного упаковочного материала.

Согласно изобретению, эта задача решена тем, что в качестве склеивающего агента предлагается смесь первого, отверждающегося клея и второго, неотверждающегося клея, причем желаемая изгибная жесткость композиционного материала в диапазоне от 50 до 100 мН в продольном направлении композиционного материала и от 90 до 120 мН в поперечном направлении композиционного материала устанавливается через соотношение между обоими клеями в смеси, причем изгибная жесткость композиционного материала тем ниже, чем больше добавлено второго, неотверждающегося клея. Благодаря применению такой смеси как склеивающего агента можно регулировать изгибную жесткость композиционного материала и, в частности, подбирать при необходимости к конкретному применению композиционного материала. Кроме того, склеивающий агент согласно изобретению позволяет использовать в процессе склеивания клеи, которые до сих пор не подходили или лишь ограниченно подходили для этой цели. Тем самым, можно получать существенно более гибкие и более разнообразные композиционные материалы. Не менее важно то, что благодаря склеивающему агенту согласно изобретению можно также сэкономить заметное количество материала по сравнению с прежними синтетическими восками, что делает композиционный материал по изобретению и, соответственно, способ получения, еще более экологичным, а также более дешевым.

В зависимости от назначения и структуры композиционного материала, соотношение компонентов смеси можно варьировать в широком диапазоне, не влияя отрицательно на пригодность композита в качестве упаковочного материала или на способ получения.

Не менее важно, что композиционные материалы можно, таким образом, получать из слоев самых разных материалов, в частности, бумаги, алюминия или пластика.

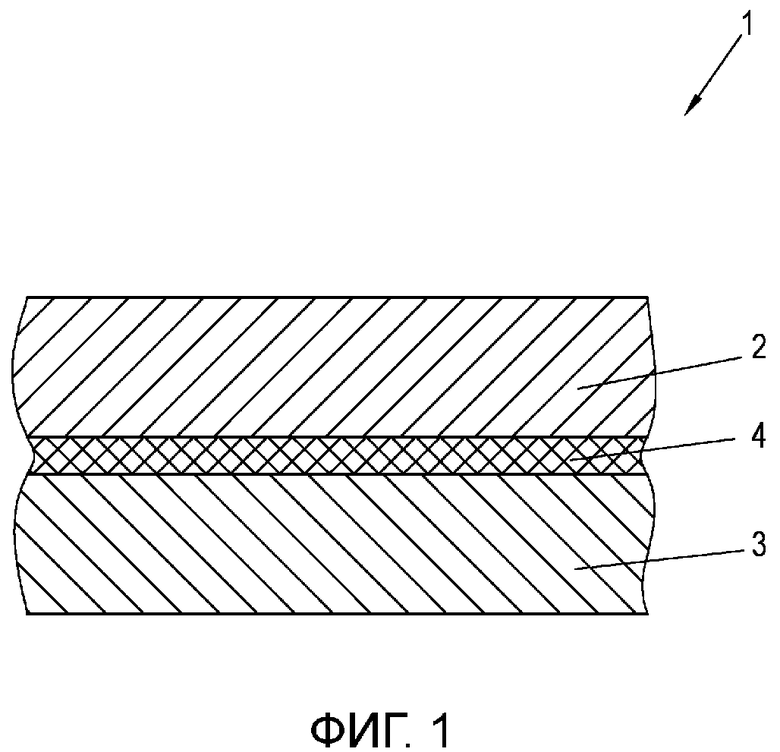

Далее настоящее изобретение подробнее поясняется с обращением к фигуре 1, которая схематически показывает на неограничивающем примере предпочтительные воплощения изобретения. Показано:

фиг.1: многослойный композиционный материал согласно изобретению с двумя склеенными слоями.

На фиг.1 представлен многослойный, в данном случае двухслойный, композиционный материал 1. При этом композиционный материал 1 в необработанном состоянии, как правило, определенной ширины, смотан в рулон и обрабатывается с рулона, например, режется и отправляется на упаковочную машину. Композиционный материал 1 состоит из первого слоя 2 и второго слоя 3, причем оба слоя 2, 3 соединены друг с другом склеивающим слоем 4. Первый слой 2 и второй слой 3 предпочтительно выполнены из алюминия, бумаги или пластика, или из комбинации этих материалов в форме ламината. Склеивание двух слоев 2, 3 является хорошо известным способом. В принципе различают влажное склеивание и сухое склеивание. В обоих случаях склеивающий агент наносят в жидкой форме на по меньшей мере один из двух слоев 2, 3, например, накаткой, напылением и т.д.

При сухом склеивании нанесенный склеивающий агент сушат, а затем два слоя 2, 3 соединяют (ламинируют), припрессовывая их друг к другу. Тем самым, сухое склеивание требует, чтобы склеивающий агент после сушки был либо перманентно липким (неотверждающийся клей), либо был еще достаточно липким, то есть чтобы отверждающийся клей был еще не полностью отвердевшим.

Напротив, при влажном склеивании оба слоя 2, 3 прижимают друг к другу, когда склеивающий агент еще является влажным. Только после этого полученный композит сушат. Тем самым, обращение с ламинированным композиционным материалом 1 является более сложным, так как адгезионные свойства клея устанавливаются только после сушки, вследствие чего между склеиванием и окончанием процесса сушки слои 2, 3 еще можно сместить относительно друг друга. Для влажного склеивания в качестве склеивающего агента могут применяться как неотверждающиеся, так и отверждающиеся клеи. При влажном склеивании важно также, чтобы жидкая фаза (вода, растворитель) в процессе сушки могла отводиться. Таким образом, вода или растворитель в процессе сушки должны иметь возможность диффундировать через один из двух слоев 2, 3, так как иначе может произойти образование пузырей на поверхности композиционного материала 1, что сделало бы композиционный материал 1 непригодным. Это требует, чтобы по меньшей мере один из двух слоев 2, 3 был из бумаги, которая является "дышашей". Таким образом, при мокром склеивании возможные комбинации материалов ограничены.

После склеивания оба ламинированных слоя 2, 3 больше невозможно отделить друг от друга, не испортив композиционный материал 1.

Разумеется, вместо двухслойного композиционного материала 1 можно предусмотреть композиционный материал 1 с более чем двумя слоями 2, 3, при этом по меньшей мере первый слой 2 ламинируется в соответствии с изобретением с соседним вторым слоем 3, как описано ниже. Далее, следует отметить, что сам слой 2, 3 также может представлять собой ламинат, например, из алюминия, бумаги и/или пластика.

Толщина первого и второго слой 2, 3 композиционного материала 1 может варьироваться в широких пределах, в зависимости от назначения. Вместо толщины часто указывается эквивалентная ей поверхностная плотность слоя 2, 3 в г/м2, из которой рассчитывается толщина слоя 2, 3. Типичными толщинами слоев в промышленности упаковки для продуктов питания являются, например, толщина слоя алюминия от 6 мкм до 50 мкм, бумаги от 18 г/м2 до 50 г/м2 и пластика от 5 мкм до 50 мкм.

В качестве бумажного слоя для упаковок в пищевой промышленности часто используется так называемая ламинированная шелковая бумага с поверхностной плотностью от 20 до 30 г/м2, жиронепроницаемая бумага в виде пергамента или подпергамента, так называемая крафт-бумага с поверхностной плотностью > 30 г/м2 или же так называемая мелованная бумага с покрытием, по меньшей мере на поверхности, противоположной стороне склеивания.

В качестве склеивающего агента для склеивающего слоя применяется смесь согласно изобретению, состоящая из первого отверждающегося клея и второго неотверждающегося клея, которые, разумеется, оба должны быть пригодны для пищевых продуктов.

Склеивающий агент согласно изобретению для применения в упаковочной промышленности наносят слоем толщиной, соответствующей плотности в интервале от 0,5 г/м2 до 8 г/м2. Тем самым, по сравнению с синтетическими восками используется существенно меньше склеивающего агента, что особенно выгодно их экологических соображений, а также обеспечивает значительные преимущества в издержках.

В качестве первого отверждающего клея подходят клеи на основе термопластичных эластомеров, например, клей на основе полиолефина, клеи из блок-сополимеров стирола или сополимеров этиленвинилацетата (EVA). Примерами таких клеев являются клеи, содержащие бутадиен-стирольный сополимер или сополимер этиленвинилацетата (EVA) с содержанием винилацетата до 28%. Годятся также термопласты, например, клеи, содержащие полиакрилат, или сополимеры этилена, как, например, этилен-акриловая кислота (EAA).

Первый клей, как правило, находится в жидкой форме, например, в виде раствора, эмульсии или дисперсии первого клея в жидкой фазе, например, воде или подходящем жидком растворителе. Первый клей может быть однокомпонентным, а также многокомпонентным клеем.

В качестве второго неотверждающегося клея подходят клеи на основе термопластичных эластомеров, например, клеи на основе полиолефина, клеи из блок-сополимеров стирола или сополимера этиленвинилацетата (EVA). Примерами таких клеев являются клеи, содержащие бутадиен-стирольный сополимер или сополимер этиленвинилацетата (EVA) с содержанием винилацетата до 28%. В качестве второго неотверждающегося клея можно использовать, в частности, контактный клей, т.е. клей, чувствительный к давлению. Подходящими контактными клеями являются низкомолекулярные полиакрилатсодержащие клеи или клей, содержащий бутадиен-стирольный сополимер.

Второй клей также обычно находится в жидкой форме, например, в виде раствора, эмульсии или дисперсии второго клея в жидкой фазе, например, воде или подходящем жидком растворителе.

Под клеем, содержащим бутадиен-стирольный сополимер, понимается, в частности, клей, содержащий от 60% до 80% (по массе) бутадиен-стирольного сополимера. Под клеем, содержащим полиакрилат, согласно изобретению понимается клей, содержащий от 50% до 90% (по массе) полиакрилата. Эти содержания рассчитаны не на дисперсию, а на твердые вещества клея.

Таким образом, смесь этих двух клеев также находится в жидкой форме, причем жидкие фазы обоих клеев, естественно, должны быть совместимыми. Предпочтительно использовать для обоих клеев одинаковую жидкую фазу, например, воду или одинаковый растворитель. В смесь двух клеев для обработки можно дополнительно добавлять воду. Равным образом, можно также добавлять в смесь подходящие добавки в небольших количествах, типично в сумме максимум 10% от веса жидкой смеси, например, стабилизаторы (макс. 2%), наполнители (макс. 10%) и/или пеногасители (макс. 1%).

Первый, отверждающийся клей придает в сухом состоянии при температуре применения определенную изгибную жесткость (сминаемость). Правда, для многих вариантов упаковки в области продуктов питания полученная в результате изгибная жесткость композиционного материала 1 будет слишком высокой. Чтобы установить желаемое значение изгибной жесткости, в первый, отверждающийся клей добавляют теперь второй неотверждающийся клей. С помощью второго неотверждающегося клея регулируют изгибную жесткость композиционного материала 1. Тем самым, используется свойство неотверждающихся клеев, что они в сухом состоянии имеют очень низкую изгибную жесткость.

Разумеется, вклад в изгибную жесткость композиционного материала 1 вносят все его слои. Теперь же имеется возможность при заданной слоистой структуре (число слоев, материал слоев, толщины слоев, толщина склеивающего слоя 4) композиционного материала 1 влиять на жесткость через склеивающий агент.

Соотношение M в смеси между первым отверждающимся клеем и вторым неотверждающимся клеем в склеивающем агенте можно, согласно изобретению, варьировать в очень широких пределах, в зависимости от назначения и выбора материалов. При этом соотношение M в смеси между двумя клеями может составлять от 10% первого отверждающегося клея к 90% второго неотверждающегося клея до 90% первого отверждающегося клея к 10% второго неотверждающегося клея. Это отношение M рассчитано на содержание твердых веществ в клее.

Оба клея обрабатывают, как правило, по отдельности в жидкой форме, способом сухого или влажного склеивания. При этом неожиданным было уже то, что и смесь этих двух клеев была достаточно стабильной (отсутствие седиментации, расслоения смеси, разделения на разные фазы), чтобы ее можно было применять в промышленном производственном процессе. После нанесения клея жидкость испаряют путем нагрева, и остается сухой клеевой слой. Тогда как неотверждающийся клей после сушки остается липким на поверхности, отверждающийся клей после сушки образует сухую, нелипкую поверхность. Из-за этих очень разных фундаментальных свойств двух клеев было также удивительным, что и смесь этих двух клеев дает эффективный склеивающий агент, и возможна обработка в промышленном производственном процессе. Однако же было установлено, что именно эти разные свойства двух клеев делают смесь особенно интересной.

Склеивающий агент согласно изобретению в виде смеси первого отверждающегося клея и второго неотверждающегося клея можно обрабатывать как способом сухого склеивания, так и способом влажного склеивания. При этом сухое склеивание облегчается, так как благодаря наличию второго, неотверждающегося клея сухой слой склеивающего агента является достаточно липким, чтобы проклеить два слоя 2, 3. Аналогично, способ влажного склеивания также облегчается благодаря склеивающему агенту по изобретению. К концу процесса сушки адгезионные свойства отверждающегося клея, возможно, еще сформировались недостаточно, поэтому еще не сухой, но уже ламинированный композиционный материал 1 сложен в обращении, так как слои 2, 3 еще могут смещаться. Присутствие второго неотверждающегося клея гарантирует, что уже во влажном состоянии устанавливается достаточное сцепление между двумя слоями 2, 3, чтобы не допустить их смещения.

Клеевой слой из неотверждающегося клея является мягким и имеет низкую изгибную жесткость. Напротив, клеевой слой из отверждающегося клея является относительно жестким и не гнется. Таким образом, смесь этих двух клеев позволяет дополнительно установить желаемую изгибную жесткость композиционного материала 1.

Таким образом, наиболее удивительным выводом для изобретения было то, что смесь в широком диапазоне соотношений компонентов может с успехом применяться в качестве склеивающего агента как в способе сухого склеивания, так и в способе влажного склеивания, и что через соотношение между компонентами смеси можно устанавливать изгибную жесткость многослойного композиционного материала 1, который сам может иметь различные формы, в соответствии с заданными требованиями, не влияя при этом на соединение двух слоев композиционного материала 1. Это означает, в частности, что композиционный материал 1 после склеивания больше нельзя разделить, не испортив. При этом регулирование изгибной жесткости возможно также для указанных во введении материалов с толщинами в указанных диапазонах.

Изгибную жесткость композиционного материала 1 определяют на основе стандарта DIN 53121, либо согласно описанному в нем двухточечному методу, либо согласно также описанному четырехточечному методу. При этом изгибная жесткость B может указываться эквивалентно как удельная изгибная жесткость BS в Н·м или как изгибающее усилии BF в ньютонах.

Процедура определения изгибной жесткости композиционного материала 1 будет описана на примере двухточечного метода. К образцу композиционного материала 1, зажатому одной стороной, прикладывают на определенном расстоянии l от вращающегося зажима изгибающее усилие F, действующее перпендикулярно поверхности образца, до достижения заданного угла изгиба α образца. При этом скорость деформации до достижения угла изгиба α удерживают постоянной. Максимальное сопротивление, оказываемое образцом этому изгибу, определяется как изгибная жесткость. По существу измеряется изгибное усилие BF, необходимо, чтобы согнуть образец под углом изгиба α. Используя зависимость

, из BF можно рассчитать удельную изгибную жесткость BS. В качестве условий измерения устанавливают, например, угол изгиба α 10°, ширину образца b 15 мм и расстояние l от зажима до точки приложения силы 1 мм. Измерительные приборы для определения изгибной жесткости B доступны для приобретения, например, от фирмы Lorentzen & Wettre.

, из BF можно рассчитать удельную изгибную жесткость BS. В качестве условий измерения устанавливают, например, угол изгиба α 10°, ширину образца b 15 мм и расстояние l от зажима до точки приложения силы 1 мм. Измерительные приборы для определения изгибной жесткости B доступны для приобретения, например, от фирмы Lorentzen & Wettre.

При этом изгибную жесткость B можно отдельно измерить в обоих направлениях поверхности композиционного материала 1, т.е. в продольном направлении и в поперечном направлении. Продольным направлением считается, например, направление разматывания композиционного материала 1 с рулона, а поперечным направлением считается направление под углом 90° к продольному направлению.

Достаточно хорошо известно, что полосовидные материалы, как, например, бумага, алюминий, пластик, какие используют в композиционном материале 1 и ламинируют, как правило, имеют вследствие способа их изготовления разные свойства в разных направлениях (направление машины, или продольное направление и поперек ему). Например, в случае бумаги это является следствием обусловленной производством укладки бумажных волокон. В случае алюминия разные свойства обусловлены, например, направлением прокатки, а в случае пластиков являются, например, результатом обычного вытягивания. Из-за этого, хотя склеивающий слой 4 является изотропным в отношении свойств, композиционный материал 1 имеет, тем не менее, разные свойства в разных направлениях, в частности, разную изгибную жесткость в продольном направлении и поперечном направлении.

Для установления желаемой изгибной жесткости B композиционного материала 1 через соотношение M между двумя разными клеями в склеивающем агенте можно, например, для определенного композиционного материала 1 (число слоев, материал слоев, толщины слоев, толщина склеивающего слоя 4) поставить серию экспериментов и измерить изгибную жесткость B при разном отношении M. При этом справедливо общее правило, что изгибная жесткость B композиционного материала 1 снижается тем сильнее, чем больше добавляют второго, неотверждающегося клея. Это проиллюстрировано для примера на следующих вариантах осуществления.

Для конкретного первого примера осуществления смешивали в определенном соотношении M (в расчете на массу клея) водные растворы первого отверждающегося клея, представляющего собой промышленно выпускаемый клей, содержащий бутадиен-стирольный сополимер, торговой марки LANDOCOL 7185 от фирмы Svenska Lim AB, и второго неотверждающегося клея, представляющего собой промышленно выпускаемый клей, содержащий полиакрилат, торговой марки AQUENCE ENV 1626-24 от фирмы Henkel. Композиционный материал 1 представлял собой двухслойный композит алюминий/бумага (ламинированная шелковая бумага) с толщиной алюминия 7,8 мкм и поверхностной плотностью ламинированной шелковой бумаги 20 г/м2. Склеивающий агент наносили с поверхностной плотностью 0,7 г/м2. Для измерений изгибной жесткости B использовали образец композиционного материала шириной b 15 мм. Расстояние l от точки приложения силы до зажима выбиралось равным 1 мм. Изгибную жесткость B измеряли как в продольном, так и в поперечном направлении композиционного материала 1. Изгибную жесткость B измеряли как изгибающее усилие BF в мН при угле изгиба α=30°. Измерение проводили при комнатной температуре примерно 22°C. Для каждой измеренной величины, приведенной в таблице 1, было проведено пять измерений, которые затем усреднялись.

Таблица 1. Пример осуществления 1

(здесь изгибающее усилие F [мН])

Приведенная выше таблица однозначно демонстрирует влияние соотношения M между компонентами смеси на установленную изгибную жесткость B композиционного материала 1. В частности, из таблицы следует, что изгибная жесткость B композиционного материала 1 снижается, если в склеивающем агента присутствует больше второго неотверждающегося клея.

Во втором примере осуществления в качестве первого отверждающегося клея использовали клей Loctite Liofol LW 9112 фирмы Henkel, который смешивали с AQUENCE ENV 1626-24 в качестве второго неотверждающегося клея. В остальном структура композиционного материала 1 и способ измерения были такими же, как в первом примере осуществления.

Таблица 2. Пример осуществления 2

(здесь изгибающее усилие F [мН])

Таким образом, для заданного композиционного материала 1 через соотношение M между компонентами смеси можно устанавливать желаемую изгибную жесткость B с помощью такой серии опытов. Конечно, аналогичным образом можно также регулировать изгибную жесткость B композиционного материала 1 с более чем двумя слоями 2, 3, а также композиционного материала с ламинатом в качестве первого и/или второго слоя 2, 3.

Для применения композиционного материала 1 в промышленности упаковок для продуктов питания особенно интересными являются следующие диапазоны изгибной жесткости B: в продольном направлении от 50 до 100 мН и в поперечном направлении от 90 до 120 мН (измерено способом, описанным в примере осуществления 1).

С помощью инфракрасной спектроскопии, при необходимости дополненной термогравиметрическим или микрокалориметрическим анализом, можно также сделать вывод о том, является ли в данном композиционном материале 1 склеивающий слой 4 предлагаемой изобретением смесью двух клеев, и в каком соотношении M они смешаны.

Изобретение относится к многослойному композиционному материалу, в котором по меньшей мере первый слой соединен со вторым слоем посредством склеивающего агента, причем в качестве склеивающего агента предусмотрена смесь первого отверждающегося клея и второго неотверждающегося клея, и при этом заданная изгибная жесткость композиционного материала установлена соотношением в смеси между этими двумя клеями в интервале от 50 до 100 мН в продольном направлении и от 90 до 120 нМ в поперечном направлении композиционного материала, причем изгибная жесткость композиционного материала падает, когда добавлено больше второго неотверждающегося клея. Технический результат заключается в исключении жесткости упаковки, выполненной из композитного материала. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Многослойный композиционный материал, в котором по меньшей мере первый слой (2) соединен со вторым слоем (3) посредством склеивающего агента, отличающийся тем, что в качестве склеивающего агента предусмотрена смесь первого отверждающегося клея и второго неотверждающегося клея, и при этом заданная изгибная жесткость (B) композиционного материала (1) установлена соотношением (M) в смеси между этими двумя клеями в интервале от 50 до 100 мН в продольном направлении и от 90 до 120 нМ в поперечном направлении композиционного материала (1), причем изгибная жесткость композиционного материала (1) падает, когда добавлено больше второго неотверждающегося клея.

2. Многослойный композиционный материал по п. 1, отличающийся тем, что соотношение (M) в смеси между первым отверждающимся клеем и вторым неотверждающимся клеем установлено в интервале от 10% к 90% до 90% к 10%.

3. Многослойный композиционный материал по п. 1, отличающийся тем, что первый слой (2) и/или второй слой (3) представляет собой слой бумаги, алюминия или пластика, или слой ламината, состоящего из бумаги, алюминия и/или пластика.

4. Способ получения многослойного композиционного материала (1), согласно которому по меньшей мере первый слой (2) соединяют со вторым слоем (3) посредством склеивающего агента, отличающийся тем, что в качестве склеивающего агента смешивают первый отверждающийся клей и второй неотверждающийся клей, и при этом соотношением (M) в смеси между этими двумя клеями устанавливают заданную изгибную жесткость (B) композиционного материала (1) в интервале от 50 до 100 мН в продольном направлении и от 90 до 120 нМ в поперечном направлении композиционного материала (1), причем изгибная жесткость композиционного материала (1) падает, когда добавляют больше второго неотверждающегося клея.

5. Способ по п. 4, отличающийся тем, что соотношение (M) в смеси между первым отверждающимся клеем и вторым неотверждающимся клеем устанавливают в интервале от 10% к 90% до 90% к 10%.

| Устройство для установки мачт | 1949 |

|

SU81354A1 |

| Комплексный гидрофлотационный способ переработки окисленных и смешанных медных руд | 1951 |

|

SU108025A1 |

| US 8866054 B2, 21.10.2014 | |||

| WO 1992009426 A1, 11.06.1992. | |||

Авторы

Даты

2019-10-08—Публикация

2016-10-05—Подача