ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в общем относится к композитным изделиям и, более конкретно, к композиции на основе влажных волокон для формования армированных изделий из композиционных материалов. Изделия из композиционных материалов, полученные из композиции на основе влажных волокон, также предусмотрены согласно данному изобретению.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Стеновые панели, сформованные из гипсового внутреннего слоя, размещаемого между наружными слоями, широко применяются в строительной промышленности в качестве внутренних стен и потолков жилых и промышленных зданий. Наружные слои придают гибкость, сопротивление выпадению гвоздей и прочность на удар материалам, образующим гипсовый внутренний слой. Кроме того, наружный материал может обеспечить довольно долговечную поверхность и/или другие желательные свойства (такие как декоративная поверхность) гипсовой панели. Гипсовая панель обычно содержит гипс, возможно некоторое количество влажных рубленных стеклянных волокон, водостойкие химические агенты, связующие, ускорители и волокна с низкой плотностью. Известно формование гипсовых плит путем создания непрерывного слоя наружного покрытия, такого как волокнистая оболочка, и осаждения суспензии гипса на нижнюю поверхность наружного покрытия. Второй непрерывный слой наружного покрытия затем наносится на верхнюю поверхность гипсовой суспензии. Затем трехслойную гипсовую суспензию калибруют по толщине и подвергают сушке для отверждения гипсового внутреннего слоя и получения гипсовой панели. Затем гипсовая панель может быть разрезана на плиты заданной длины для нужного применения.

В производстве гипсовых стеновых панелей обычно используют стеклянные волокна с целью повышения предела прочности при растяжении и сопротивления разрыву изделий. Волокна могут быть использованы в разном виде, включая отдельные волокна, нити, содержащие множество волокон, и ровницы. Эти волокнистые продукты в свою очередь могут применяться в дискретной форме или они могут быть в виде тканых и нетканых полотен или матов и в таком виде вводятся в гипсовую матрицу.

Или же волокнистые маты могут применяться как облицовочный материал. Например, стеклянные волокна могут быть получены путем вытяжки расплавленного стекла через наружное кольцо сопла экструдера или отверстие в плите и нанесения водной шлихтующей композиции, содержащей смазочные агенты, агенты сочетания и пленкообразующие связующие, на волокна. Шлихтующая композиция обеспечивает защиту волокон от истирания между волокон и улучшает совместимость между стеклянными волокнами и матрицей, в которой должны быть использованы стеклянные волокна. После нанесения шлихтующей композиции влажные волокна могут быть собраны в одну или более нитей, разрублены и собраны в виде влажных рубленых нитей.

Затем влажные рубленые волокна можно применять в способах, согласно которым влажные рубленые волокна диспергируются в водной суспензии, которая содержит поверхностно-активные вещества, модификаторы вязкости, противовспенивающие агенты и/или другие химические агенты. Суспензия, содержащая рубленые волокна, затем перемешивается таким образом, что волокна диспергируются в суспензии. Затем суспензию, содержащую волокна, осаждают на движущейся сетке, где из материала удаляется значительная часть воды и образуется паутинка. Затем наносится связующее и полученный мат высушивают для удаления оставшейся воды и для отверждения связующего. Образованный нетканый материал представляет собой комплект диспергированных хаотично ориентированных отдельных стеклянных волокон.

В промышленности обычно применяют такие волокнистые полученные мокрой выкладкой нетканые материалы в качестве облицовочных материалов для гипсовых стеновых панелей. Облицовки из стеклянных волокон обеспечивают повышенную стабильность размеров в присутствии влаги, биологическую устойчивость и лучшие физические и механические свойства по сравнению с обычными гипсовыми плитами, облицованными бумагой или другими целлюлозными облицовочными материалами. Кроме того, гипс является основным компонентом композиционных плит и продуктов на основе гипса и целлюлозных волокон. В патенте США №5100474, Howkins, описана армированная стеклом композиция гипсолита, которая включает затвердевающую смесь, состоящую из 55-65% по весу гипса, 20-30% по весу смеси водной фенолформальдегидной смолы, 3-5% по весу кислого отвердителя и более 10% по весу волокнистого наполнителя (стеклянных волокон).

Некоторые свойства гипса делают его очень распространенным при изготовлении промышленных и строительных продуктов и формовочных материалов. Например, гипс имеется в больших количествах и является в общем недорогим сырьем, которое при дегидратации и регидратации может быть отлито, сформовано или переработано другими способами с получением нужных формованных изделий. Кроме того, материалы на основе гипса можно сформовать и переработать за короткое время благодаря быстрому отверждению гипса и свойствам отвержденных продуктов. Способные к формованию или отформованные продукты могут быть получены из материалов, которые включают гипс. Например, в патенте США №3944515, Foley et al., описана фенольная формовочная композиция, которая включает фенол, формальдегид, портландцемент, мочевину, гипс, окись алюминия, стеарат цинка и лед. Эта композиция затем осаждается вместе со стеклянными волокнами с получением листовых формованных изделий. В патенте США №5288775, Bischoff et al., описан формуемый структурный строительный композиционный материал. Композиция, применяемая для получения формуемого композита, включает акриловый полимер (FORTON VF 812), α-гипс, природные целлюлозные волокна, наполнитель и, необязательно, отвердитель (хлорид аммония) и меламин-формальдегид. Предпочтительно, чтобы целлюлозные волокна пропитывались смесью акриловых полимеров и воды, чтобы волокна были хорошо пропитаны акриловым полимером. В патенте США №4355128, Mercer, описано формование прочных формованных изделий способом, включающим: (1) смешение 25-90% по весу системы отверждаемой смолы, 3-60% по весу гипсового наполнителя и 1-15% по весу стеклянных волокон, (2) формование смеси с получением желаемого изделия и (3) отверждение сформованного изделия при нагревании или при помощи отверждающего агента. Система отверждающей смолы включает по меньшей мере одну отверждаемую смолу, такую как мочевино-формальдегидная смола, и может необязательно включать вторую отверждаемую смолу, такую как поливинилацетат. Соотношения компонентов в системе выбираются так, чтобы придать желаемые поверхностные свойства формованному продукту.

Несмотря на существование гипсовых стеновых панелей, все еще существует необходимость в улучшенных гипсовых плитах, которые были бы недорогими, имели повышенную водостойкость, улучшенные механические свойства и были по меньшей мере сравнительно огнестойкими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в создании композиции на основе влажных волокон, которая включает влажные стеклянные волокна, полимерную смолу, которая диспергируется в воде, и гипс. В композицию могут быть добавлены другие компоненты, включающие сшивающий агент, такой как меламин - формальдегид, наполнитель, агенты сочетания, уксусную кислоту, ускоритель и/или отвердитель.

Влажные стеклянные волокна, применяемые в этой композиции, могут быть влажными рублеными стеклянными волокнами или влажной непрерывной ровницей. Влажные стеклянные волокна являются недорогими армирующими наполнителями, которые обеспечивают ударную прочность, стабильность размеров и повышенные механические показатели, такие как повышенная прочность и жесткость, конечному композиционному продукту. Применяемые рубленые влажные стеклянные волокна обладают дополнительным преимуществом, состоящим в том, что они легко смешиваются и могут хорошо диспергироваться в композиции. Приемлемые примеры полимерных смол, используемые в композиции, включают полимеры на основе акриловых соединений, эмульсии сложных полиэфиров, эмульсии поливинилацетата, эмульсии эпоксидных смол и полимеры на основе фенолов. Полимер может быть самосшивающимся и может им не быть. Для облегчения сшивания, независимо от того, является полимер самосшивающимся или нет, могут быть добавлены дополнительные полимеры, такие как меламино-формальдегидная смола или мочевино-формальдегидная смола, которые действуют как сшивающие агенты. Полимерная смола обеспечивает прочность, гибкость, жесткость, долговечность и водостойкость конечному продукту. Гипс может быть α-гипсом, β-гипсом или их комбинацией. Гипс абсорбирует воду и придает конечному продукту огнестойкость.

Другая цель данного изобретения заключается в получении армированного стеклянными волокнами композиционного изделия на основе гипса (такого как гипсовая панель), сформованного из композиции на основе влажных волокон, описанной выше. Гипсовая панель может быть изготовлена путем нанесения слоя, полученного из композиции на основе влажного стекловолокна, в часть разъемной формы для придания желательной или заданной формы панели (или другому композиционному изделию). Форма может по меньшей мере частично быть покрыта антиадгезионным агентом, таким как воск, для того, чтобы облегчить удаление панели после завершения процесса отверждения. Кроме того, форма может быть предварительно обработана полимером с получением покрытия для облегчения легкого удаления компонента или изделия и для создания гладкого отделочного покрытия на поверхности. В конечном продукте стеклянные волокна распределены довольно равномерно. Гипсовая панель может иметь поверхность с узором, такую как прожилки, имитирующие деревянную поверхность, или другую поверхность, приятную с эстетической точки зрения. Следует иметь в виду, что композиция на основе гипса и влажных волокон по изобретению способствует тому, что гипсовая панель может легко быть получена с рисунком или узором. Кроме того, поверхность гипсовой панели может быть снабжена красочным покрытием, пятнистым узором или защитным слоем для улучшения эстетического вида или атмосферостойкости панели. Гипсовая панель является очень водостойкой благодаря наличию полимерной смолы в композиции по изобретению и обладает хорошими механическими свойствами благодаря содержанию влажных рубленых стеклянных нитей.

Еще одна цель данного изобретения состоит в создании тонкого армированного стекловолокном гипсового материала, представляющего собой сухую штукатурку. Такая однослойная тонкая гипсовая панель может быть изготовлена из слоя влажных стеклянных волокон, размещенного между двумя слоями формуемой суспензии полимер/гипс (модифицированная гипсовая панель). Тонкая многослойная или дублированная панель может быть получена путем чередования дополнительных слоев влажных стеклянных волокон и формуемой суспензии полимер/гипс. Слой влажных стеклянных волокон образуется из влажных стеклянных волокон и может быть матом, полученным мокрой выкладкой влажных рубленых стеклянных нитей (WUCS). Предпочтительные маты для применения в качестве слоя стекловолокна включают плоские маты на основе WUCS, доступные в Owens Corning (Toledo, Оhio, USA), весом от примерно 0,5 до примерно 5,0 ф/100 кв. футов. Тонкая доска сухой штукатурки и тонкая многослойная панель могут быть применены в качестве заменителей обычных гипсовых панелей. В отличие от обычной сухой штукатурки тонкие гипсовые панели сухой штукатурки имеют преимущества - легкий вес, повышенную прочность, повышенную ударную прочность и повышенную водостойкость.

Кроме того, панели сухой штукатурки (и однослойные, и многослойные) тоньше, чем обычные панели, и могут иметь похожие свойства при меньшем весе. Подобно гипсовой панели, описанной выше, однослойная гипсовая сухая штукатурка и тонкая многослойная панель сухой штукатурки могут иметь поверхность с узором, таким как прожилки дерева, для улучшения эстетического вида. Преимущество настоящего изобретения состоит в том, что состав на основе влажных стеклянных волокон по изобретению придает конечному композиционному изделию улучшенные физические свойства, такие как повышенные прочность, жесткость, ударная прочность.

Дополнительным преимуществом данного изобретения является то, что используемые влажные рубленые стеклянные нити (WUCS) являются недорогим армирующим материалом, который обеспечивает сопротивление удару, стабильность размеров и улучшенные механические свойства, такие как повышенная прочность и жесткость, конечному композиционному изделию. Кроме того, при применении WUCS конечный композиционный продукт совместим с укрепляющими элементами, такими как гвозди, крюки, винты, используемые в строительстве, и характеризуется снижением появления растрескивания и других механических дефектов.

Еще одно преимущество данного изобретения состоит в том, что волокна WUCS легко смешиваются и могут быть равномерно диспергированы в композиции на основе влажных стекловолокон.

Дальнейшим преимуществом данного изобретения является то, что композиция влажных стеклянных волокон имеет огнестойкость класса А. Не только наличие стеклянных волокон в гипсе, но и сам гипс придает огнестойкость композиту. Этот класс А означает, что композиционный материал, сформованный из композиции на основе влажных стеклянных волокон по изобретению, не поддерживает распространение или расширение пламени.

Преимущество данного изобретения состоит также в том, что полимерная смола обеспечивает прочность, гибкость, жесткость, долговечность и водостойкость конечному продукту. В частности, комбинации меламино-формальдегидной смолы и акриловой смолы позволяют получить покрытия хорошего качества, хорошую атмосферостойкость, водостойкость и химстойкость у конечного композиционного материала.

И еще одним преимуществом данного изобретения является то, что гипсовая композиция на основе влажных волокон позволяет легко наносить рисунок или узор на гипсовую панель, сформованную из этой композиции.

Вышеуказанные и другие цели, признаки и преимущества изобретения будут более четко видны далее из подробного описания, следующего ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Преимущества данного изобретения будут очевидны из следующего ниже подробного описания данного изобретения, особенно в сочетании с чертежами, которые отражают следующее.

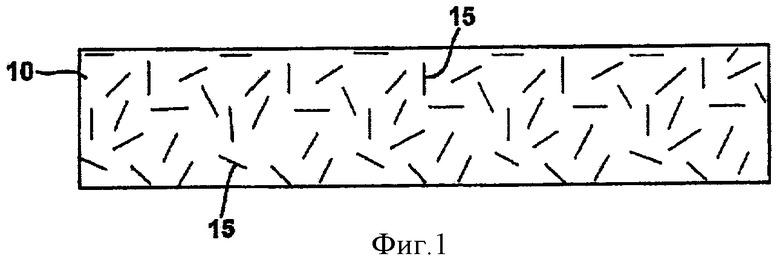

На Фиг.1 представлено изображение гипсовой панели по одному из вариантов данного изобретения.

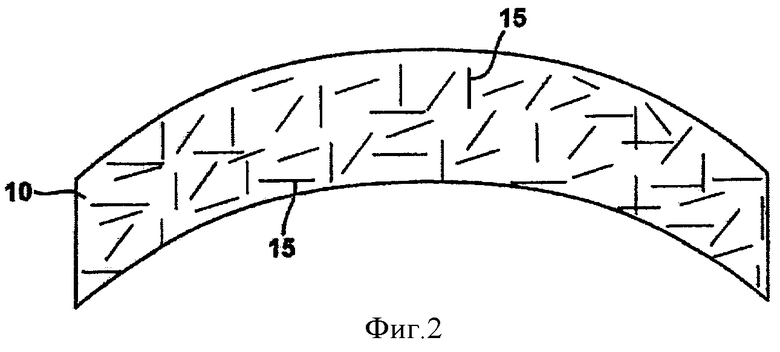

На Фиг.2 показана гипсовая панель согласно одному варианту данного изобретения.

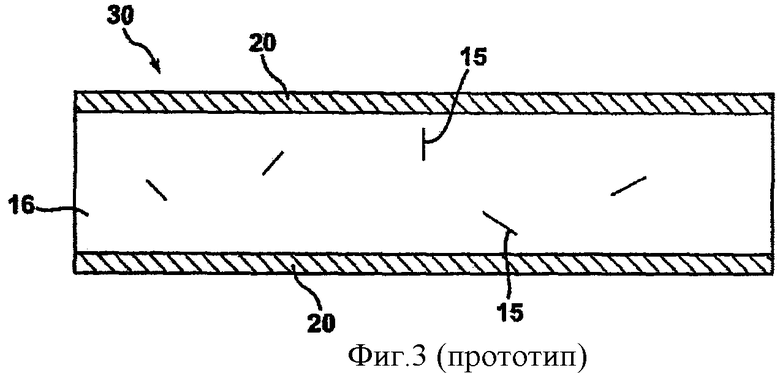

На Фиг.3 изображена обычная гипсовая доска.

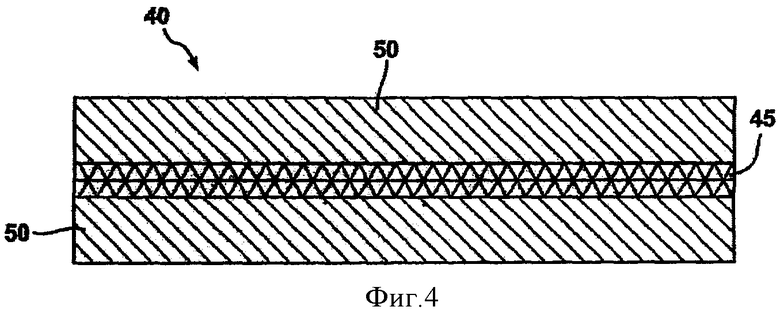

На Фиг.4 показана однослойная тонкая гипсовая панель согласно одному из вариантов изобретения.

Фиг.5 отражает многослойную гипсовую панель согласно одному из вариантов данного изобретения.

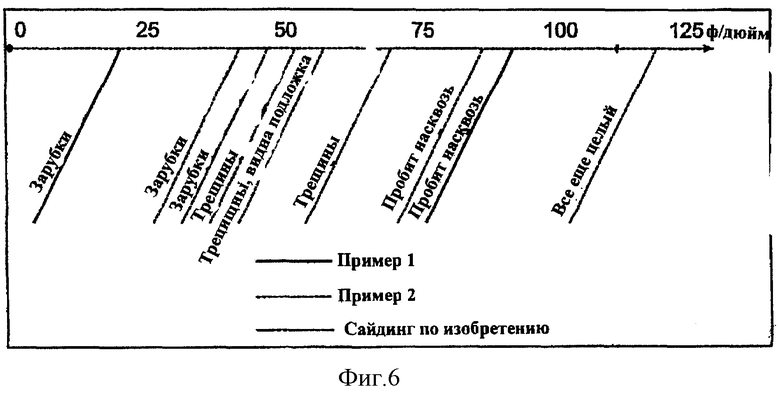

На Фиг.6 представлена графическая иллюстрация испытания по определению ударной прочности по Гарднеру сайдинга из композиционного материала по изобретению, сайдинга на основе винилового соединения и сайдинга на основе волокон/клея.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если иное не оговорено, все технические и научные термины, используемые в данной заявке, имеют то значение, которое понятно специалистам в данной области техники.

На чертежах толщина линий слоев и участков для ясности может быть преувеличена. Следует иметь в виду, что одни и те же цифры на чертежах обозначают одни и те же элементы. Термины "верх", "низ", "сторона", "верхняя", "нижняя" и т.п. используются только с целью объяснения. Следует также иметь в виду, что когда про элемент сказано, что он находится "на" другом элементе, это означает, что он расположен непосредственно на этом другом элементе или напротив него или что могут быть и другие элементы между ними. Термин "состав" и "композиция" являются взаимозаменяемыми. Кроме того, термины "полимер" и "полимерная смола" также являются взаимозаменяемыми. Кроме того, взаимозаменяемыми являются и термины "наполнитель" и "наполняющий материал".

Данное изобретение относится к композиции на основе влажных волокон и к армированным композиционным изделиям, изготовленным на ее основе. Композиция на основе влажных волокон, применяемая для получения армированного композиционного продукта, включает влажные стеклянные волокна, полимерную смолу, которая диспергируется в воде, и гипс. Комбинация этих трех компонентов имеет синергический эффект и приводит к получению конечного композита, который является водостойким, огнестойким и имеет улучшенные механические свойства. К композиции могут быть добавлены такие добавки, как наполнитель, снижающий плотность, и агенты сочетания. В зависимости от выбранного способа получения и цели применения композиционного изделия в композиции могут содержаться и другие материалы.

Влажные стеклянные волокна, применяемые в композиции, могут быть влажными рублеными стеклянными волокнами или влажными непрерывными волокнами, такими как влажная непрерывная ровница. Термин "непрерывное волокно" обозначает не только волокна, длина которых практически является неопределенной, но и волокна, которые не намеренно разрублены на дискретные волокна. В композиции могут быть использованы стеклянные волокна, такие как волокна типа А, типа С, типа Е, типа R, типа S или типа ECR, такие как Owens Corning's Advantex® (доступен в Owens Corning (Toledo, Ohio, USA)). Влажные рубленые нити могут быть получены известными способами. Желательно, чтобы содержание влаги во влажных стеклянных волокнах составляло от примерно 5 до примерно 30%, более желательно, чтобы оно составляло от примерно 10 до примерно 20%.

Волокна WUCS являются недорогой армировкой, которая обеспечивает ударную прочность, стабильность размеров и улучшенные механические свойства, такие как повышенная прочность и жесткость, конечному композиционному изделию. Кроме того, при наличии WUCS конечный продукт имеет такие механические свойства, которые позволяют использовать гвозди и винты в процессе строительства без появления трещин или других механических дефектов. Кроме того, волокна WUCS легко перемешиваются и могут полностью или почти полностью диспергироваться в композиции. Следует указать, что хотя стекловолокна хорошо диспергируются в композиции в отличие от обычных гипсовых составов с сухими стеклянными волокнами, для достижения повышенной ударной прочности и повышенных механических показателей не требуется большого количества влажных стеклянных волокон.

Влажные стеклянные волокна, такие как WUCS или влажная непрерывная ровница, предварительно гидратируют, они включают достаточное количество воды, которая может абсорбироваться кристаллической структурой гипса, что вызывает отверждение гипса в композиции без применения нагрева. В противоположность этому обычные армирующие волокна, используемые в армированных гипсовых изделиях, должны быть высушены перед использованием, что приводит к необходимости проведения еще одной стадии процесса и дополнительных расходов. Следовательно влажные стеклянные волокна по изобретению приводят к сокращению стадий, а также к снижению расходов.

Влажные стеклянные волокна могут иметь диаметр от примерно 5 мкм до примерно 25 мкм, предпочтительно от примерно 12 мкм до примерно 19 мкм. Если влажные стеклянные волокна являются рублеными, такими как WUCS, они могут иметь длину от примерно 1/8 дюйма (3,175 мм) до примерно 2 дюймов (50,8 мм) и предпочтительно от примерно 1/4 дюйма (6,35 мм) до примерно 3/4 дюйма (19,05 мм).

Влажные стеклянные волокна могут содержаться в композиции в количестве от примерно 1,0% до примерно 25% по весу от активных твердых веществ, предпочтительно от примерно 5,0% до примерно 10% по весу от активных твердых веществ. Кроме того, обычно влажные стеклянные волокна по меньшей мере частично покрыты химической шлихтующей композицией, которая включает один или более пленкообразующих агентов (таких как полиуретановое пленкообразующее вещество, сложный полиэфир и/или эпоксидная пленкообразующая смола), по меньшей мере один смазывающий агент и по меньшей мере один силановый агент сочетания (такой как аминосилан или метакрилоксисилан) в количестве от примерно 0,01% до 0,2% по весу.

В дополнение к влажным стеклянным волокнам композиция на их основе включает одну или более полимерных смол, которые по меньшей мере частично диспергируются в воде и, наиболее предпочтительно, полностью диспергируются в воде. Полимерная смола обеспечивает конечному продукту прочность, гибкость, жесткость, долговечность и водостойкость. Полимер может быть в виде жидкости, эмульсии и/или порошка. Полимерная смола может быть любой, если только она по меньшей мере частично диспергируется в воде. Полимер может быть или не быть самосшивающимся. Для ускорения реакции сшивания может быть добавлен другой полимер, такой как меламино-формальдегидная или мочевино-формальдегидная смола, действующие в качестве сшивающих агентов, независимо от того, является основной полимер самосшивающимся или нет. Однако следует иметь в виду, что если полимер не сшивается сам по себе, желательно добавлять сшивающий агент, такой как меламино-формальдегидная смола, для катализа и ускорения реакции сшивки.

Реакция сшивки может протекать медленно при условиях окружающей среды (обычно в течение примерно 2 нед.). По мере протекания сшивания полимера и возникновения полимерной сетки вокруг гипса молекулярный вес полимера возрастает. По мере увеличения молекулярного веса полимера композиция становится более жесткой. Реакцию сшивания можно ускорить путем нагревания композиции до умеренной температуры, например, до температуры в пределах от примерно 140°F (60°C) до примерно 160°F (71°C), в течение заданного времени. Однако предпочтительно, чтобы реакция сшивки протекала со временем при комнатной температуре. Следует также отметить, что, кроме сшивки полимера, может происходить взаимодействие влажных стеклянных волокон с полимером(-ами) и они могут связываться с полимером благодаря наличию агентов сочетания, находящихся на поверхности стеклянных волокон в составе шлихтующей композиции.

Приемлемые полимеры для использования в композиции могут включать, но без ограничения, полимеры акрилатов, эмульсии сложных полиэфиров, эмульсии поливинилацетата, эмульсии эпоксидных смол и полимеры на основе фенолов. Конкретные примеры полимеров, используемых в составе композиции на основе влажных стеклянных волокон, включают поливиниловый спирт (PVA), поливинилхлорид (PVC), хлорированный поливинилхлорид (CPVC), полиэтилен, полипропилен, поликарбонаты, полистирол, сополимеры стирола с акрилонитрилом, сополимеры акрилонитрила со стиролом и бутадиеном, блочный тройной сополимер акрилат/стирол/акрилонитрил (ASA), полисульфон, полиуретан, полифениленсульфид, полиацетали, полиамиды, полиарамиды, полиимиды, сложные полиэфиры, эластомеры полиэфиров, полимеры эфиров акриловой кислоты, сополимеры этилена с пропиленом, сополимеры стирола с бутадиеном, сополимеры винилацетата с этиленом и их комбинации. Кроме того, полимерные смолы могут быть промышленными или повторно измельченными.

Предпочтительные полимеры могут быть из группы акриловых латексов. Акриловые мономеры, применяемые для получения акриловых латексов, включают метилакрилат, этилакрилат, бутилакрилат и акриловую кислоту. Сочетания этих мономеров можно полимеризовать в эмульсии с получением акриловых смол. Эти полимеры обычно содержат звенья гидроксиэтилакрилатов для введения гидроксильных групп в полимерные цепи. Эти гидроксилсодержащие полимеры называют термореактивными полиакрилатами. Акриловые группы (R-ОН) позволяют осуществить сшивку с другими полимерами, такими как меламино-формальдегидная смола или мочевино-формальдегидная смола. Сшивка происходит по гидроксильным и эфирным группам в меламино-формальдегидной смоле и катализируется кислотой. Подходящими катализаторами для реакции сшивки являются кислоты и агенты, образующие кислоты, такие как п-толуолсульфокислота и хлорид аммония, который образует соляную кислоту. Сочетания меламино-формальгидной смолы и акрилового полимера обеспечивают получения покрытий хорошего качества, придают хорошую атмосферостойкость, водостойкость и химстойкость конечному композиционному изделию. Применение этих полимеров позволяет получать композиционное изделие из композиции по изобретению без стирола и без необходимости контролировать окружающую среду. Полимерная(-ые) смола(-ы) могут содержаться в композиции в количестве от примерно 4,0% до примерно 40% по весу от активных твердых веществ в композиции, предпочтительно от примерно 10% до примерно 30% по весу от активных твердых веществ.

Третьим компонентом композиции по изобретению является гипс. Гипс, известный также как дигидрат сульфата кальция (СаSO4·2Н2О), представляет собой природный минерал, добываемый из земли. При обжиге три четверти кристаллизационной воды улетучивается с образованием гемигидрата сульфата кальция (CaSO4·l/2H2O). Если обжиг проводят под давлением, образуется α-форма гипса, α-гипс содержит правильные игольчатые (некруглые) или пруткообразные частицы. С другой стороны, если обжиг проводят при атмосферном давлении, образуется β-форма гипса с пористыми частицами неправильной формы. Хотя гипс, применяемый по изобретению, может быть α-гипсом, β-гипсом или их комбинацией, предпочтительным является β-гипс благодаря его низкой стоимости и повышенной способности абсорбировать воду по сравнению с α-гипсом. Одним из преимуществ материалов на основе гипса в общем является то, что эти материалы на основе гипса можно формовать, перерабатывать за короткое время вследствие природного свойства гипса быстро отверждаться и благодаря его характеристикам отверждения. Кроме того, гипс придает конечному композиционному материалу огнестойкость. В композиции по изобретению гипс абсорбирует воду во влажных стеклянных волокнах и переходит из частично гидратированного состояния (природное состояние) в полностью гидратированное состояние и отверждается. Гипс может содержаться в составе на основе влажных стеклянных волокон в количестве от примерно 30% до примерно 70% по весу от активных твердых веществ в композиции, предпочтительно от примерно 40% до примерно 60% по весу от активных твердых веществ в композиции.

Для модификации свойств конечного композита в композицию могут быть добавлены дополнительные компоненты или же они могут добавляться потому, что для получения конечного композита был применен особый способ. Например, для снижения расходов, уменьшения общей плотности конечного композиционного изделия могут быть добавлены наполнители с низкой плотностью, они могут применяться также как наполнитель. Неограничивающие примеры приемлемых наполнителей, которые могут применяться в композиции, включают перлит (вспененный перлит), карбонат кальция, песок, тальк, вермикулит, тригидрат алюминия, регенерированные полимерные материалы, микросферы, микропузырьки, древесную муку, природные волокна, глину, силикат кальция, графит, каолин, окись магния, дисульфид молибдена, порошок сланца, соли цинка, цеолиты, сульфат кальция, соли бария, диатомовую землю, слюду, волластонит, пористую сланцеватую глину, пористую глину, пористый сланец, пемзу, отходы стекловолокон, чешуйчатое стекло, наночастицы (такие как наночастицы глины, талька и ТiO2) и/или тонкодисперсные материалы, которые реагируют с гидроокисью кальция и щелочами с получением соединений, обладающих цементирующими свойствами, такие как летучая зола, угольный шлак и двуокись кремния. Термин "природное волокно" в контексте данного изобретения относится к растительным волокнам, экстрагированным из любой части растения, включая, но без ограничения, стебли, семена, листья, корни или луб. Примеры природных волокон, подходящих для применения в качестве армирующего волокнистого материала, включают хлопковые волокна, джутовые волокна, бамбуковые, конопляные, волокна сахарного тростника, льняные, волокна гибискуса коноплевого, сизаля, льняные волокна, волокна генекена и их комбинации.

Наличие по меньшей мере одного агента сочетания в составе может способствовать появлению желательных свойств. Например, агент сочетания способствует связыванию органической части (полимерной смолы) и неорганической части (стеклянные волокна) композиции.

В частности, добавление агента сочетания к композиции повышает прочность связи между влажными стеклянными волокнами и полимером. Предпочтительными являются силановые агенты сочетания благодаря их способности быстро распределяться в воде. Примеры таких силановых агентов сочетания, которые могут применяться в шлихтующей композиции по изобретению, могут включать соединения содержащие такие функциональные группы, как аминогруппы, эпоксидные группы, винильные, метакрилоксигруппы, уреидные и изоцианатные группы. Согласно предпочтительным вариантам такие силановые агенты включают силаны, содержащие один или более атомов азота и одну или более функциональных групп, таких как аминогруппа (первичная, вторичная, третичная и четвертичная), иминогруппа, амидная группа, имидная, уреидная или изоцианатная группы. Подходящие силановые агенты сочетания включают, но без ограничения, аминосиланы, силановые сложные эфиры, винилсиланы, метакрилоксисиланы, эпоксисиланы, серосодержащие силаны, уреидосиланы и изоцианатсиланы. В случае применения силановых агентов сочетания может быть добавлено небольшое количество органической кислоты (такой как уксусная кислота, муравьиная кислота, янтарная кислота и/или лимонная кислота) с целью регулирования величины рН композиции, предпочтительно до примерно 4-5,5, наиболее предпочтительной кислотой, применяемой в композиции по изобретению является уксусная кислота.

Конкретные неограничивающие примеры силановых агентов сочетания, которые можно применять в композициях по изобретению, включают γ-аминопропилтриэтоксисилан (А-1100), н-триметоксисилилпропилэтилендиамин (А-1120) и γ-глицидилоксисилан (А-187). Другие неограничивающие примеры силановых агентов сочетания приведены в Таблице 1. Все агенты сочетания, указанные выше, а также в Таблице 1, коммерчески доступны в GB Silicones.

Предпочтительно, чтобы силановый агент сочетания был аминосиланом или диаминосиланом. Агент сочетания может содержаться в композиции в количестве от примерно 0% до примерно 5,0% по весу от активных твердых веществ в композиции, предпочтительно от примерно 0,1% до примерно 1,0% по весу от активных твердых веществ.

Ускоритель может добавляться в композицию для увеличения скорости, с которой отверждается или схватывается гипс. Предпочтительным ускорителем является сульфат алюминия. Однако может применяться любой подходящий ускоритель, такой как, например, сульфат калия, молотый гипс, гексафторсиликат натрия, хлорид натрия, фторид натрия, сульфат натрия, сульфат магния и хлорид магния. Ускоритель может содержаться в композиции в количестве от примерно 1,0% по весу от активных твердых веществ в композиции. Следует отметить, что количество ускорителя, добавляемого в композицию, может сильно влиять на скорость отверждения гипса. Например, большое количество ускорителя, добавляемое к композиции, приводит к более быстрому схватыванию гипса по сравнению со случаем, когда вводится меньшее количество ускорителя. Другими словами, большее количество ускорителя ускоряет в большей степени скорость, с которой отверждается гипс по сравнению со случаем, когда вводится меньшее количество ускорителя.

Кроме того, для повышения скорости сшивания и плотности сшивки в композицию может быть добавлен отвердитель или отверждающий агент, такой как сульфат аммония или хлорид аммония. Отвердитель в композиции может быть в количестве до примерно 1,0% по весу от активных твердых веществ.

В зависимости от желательного процесса и/или применения конечного композиционного изделия в композицию могут быть добавлены другие добавки, такие как диспергирующие агенты, противовспениватели, модификаторы вязкости и/или другие технологические добавки.

Для получения смеси из композиции по изобретению, которая может применяться для формования конечного композиционного изделия, в контейнере смешиваются сухие компоненты композиции, такие как, например, меламино-формальдегидная смола, гипс и наполнитель (перлит) с получением сухой смеси. Влажные компоненты композиции, такие как вода, эмульсионный полимер и агент(-ы) сочетания, перемешиваются во втором контейнере до получения смеси. Сухую смесь медленно добавляли к влажным компонентам во втором контейнере при перемешивании во время добавления сухой смеси и получения однородной композиции. Затем для получения суспензии полимер/гипс с большой вязкостью в композицию вводят влажные стеклянные волокна (влажные рубленые стеклянные волокна. Влажные стеклянные волокна могут быть соединены с суспензией полимер/гипс с применением смесителя или вручную при помощи шпателя с получением композиции, имеющей консистенцию, похожую на консистенцию папье-маше. Количество добавляемой воды сильно зависит от метода получения и желаемых механических свойств конечного композиционного изделия.

Композиция на основе стеклянных волокон, подробно описанная выше, может применяться в самых различных способах переработки, таких как, без ограничения, открытое формование, укладка в пакет вручную, намотка волокон, экструзия, пуллтрузия, литье и нанесение раклей. По одному из вариантов изобретения модифицированное изделие на основе гипса получают способом укладки вручную в пакет в открытой форме. При укладке слоев в пакет слой, образованный композицией на основе влажных стеклянных волокон, может быть нанесен или осажден в половине формы с целью придания желаемой формы изделию, такому как облицовка для домов, формованный сайдинг, внутренние/наружные отделочные панели, плитки для пола, плитки для потолка, ванны, душевые кабины или детали для отделки кухонь, такие как, панели для кухни, раковины или тазы. После нанесения в открытую форму композицию раскатывают роликами, такими как зубчатые ролики. Форма может содержать по меньшей мере частичное покрытие на основе антиадгезионной смазки, такой как воск, которое будет способствовать легкому вынимаю изделия после завершения процесса отверждения. Кроме того, форма может быть предварительно обработана грунтовкой на основе смеси полимер-гипс для того, чтобы обеспечить легкую выемку компонента или изделия и создать гладкую поверхность. Грунтовку желательно наносить после антиадгезионной смазки, она может быть неокрашенной или пигментированной.

Согласно конкретному примеру осуществления способа ручной укладки в пакет получают гипсовую панель (например, облицовку). Гипсовая панель 10, изготовленная из композиции по изобретению, показана на Фиг.1. На Фиг.1-2 можно видеть, что рубленые стеклянные волокна 15 практически однородно распределены в гипсовой панели 10. Используемый термин "практически однородно распределены" означает, что рубленые стеклянные волокна равномерно распределены или почти равномерно распределены в гипсовой доске 10. Гипсовую панель 10 можно получить ровной (как показано на Фиг.1) или же она может иметь желательную форму. Например, можно использовать изогнутую форму для получения изогнутой гипсовой панели 10, такой как показанная на Фиг.2. Хотя это и не показано, следует отметить, что гипсовая панель 10 может иметь поверхность с узором, например, имитирующим поверхность дерева или другую эстетическую поверхность, например, на поверхности сайдинга, частей забора или ограждения. Композиция на основе гипса и влажных волокон по изобретению приводит к получению панели 10, на поверхность которой легко наносятся узор или рисунок. Поверхность гипсовой панели 10 может также или альтернативно содержать отделочное покрытие (такое как красочное, печатное или защитное) для улучшения эстетического вида или атмосферостойкости панели 10. Гипсовая панель 10 является чрезвычайно водостойкой благодаря наличию полимерной смолы в композиции по изобретению.

Согласно другому аспекту изобретения, показанному на фиг.4 и 5, можно изготавливать тонкие гипсовые панели в виде сухой штукатурки. Как показано на Фиг.4, однослойную тонкую гипсовую сухую штукатурку 40 можно сформовать из слоя влажных стеклянных волокон 45, размещенного между двумя модифицированными гипсовыми панелями 50. Модифицированные гипсовые панели 50 формуют из суспензии полимер/гипс, описанной подробно выше. Следует отметить, что суспензия полимер/гипс не содержит влажных стеклянных волокон. Слой влажных стеклянных волокон содержит влажные стеклянные волокна и может быть в виде влажного сформованного мата, который включает влажные рубленые стеклянные нити (WUCS). Предпочтительные маты для использования в слое стекловолокна 45 включают сжатые маты на основе WUCS, доступные в Owens Corning (Toledo, Ohio, USA), которые имеют вес от примерно 0,5 до примерно 5,0 ф/100 кв. дюймов, предпочтительно в пределах между примерно 1,5 и примерно 2,5 ф/100 кв. дюймов, более предпочтительно менее 2 ф/100 кв. дюймов и наиболее предпочтительно в пределах между примерно 1,75 ф/100 кв. дюймов и примерно 1,95 ф/100 кв. дюймов. При формовании тонкой многослойной панели сухой штукатурки, показанной на Фиг.5, многие слои модифицированной гипсовой панели 50 чередуются со слоями 45 влажных стеклянных волокон.

Тонкая однослойная панель сухой штукатурки 40 и тонкая многослойная панель сухой штукатурки 60 могут применяться как заменители обычных гипсовых панелей, таких как обычная гипсовая панель 30 показанная на Фиг.3. В обычных гипсовых панелях 30, гипсовая сердцевина 16 расположена между двумя облицовочными слоями 20. Облицовочный слой 20 может быть выбран из материалов, которые обеспечивают нужные физические, механические и/или эстетические свойства. Примеры материалов, которые можно применять для изготовления облицовочного слоя 20, могут включать холст из стеклянных волокон, вуаль или ткань, тканые и нетканые материалы, бумагу и другие материалы на основе целлюлозы. Облицовочные материалы 20 придают гибкость, стойкость к выпаданию гвоздей и прочность материалам, образующим гипсовую сердцевину 16. Кроме того, облицовочный материал 20 может обеспечить довольно долговечную поверхность и/или другие желательные свойства, такие как декоративная поверхность панели сухой штукатурки 30. Гипсовая сердцевина 30 обычно содержит гипс, необязательные влажные рубленые стеклянные волокна, водостойкие химические добавки, связующие, ускорители и наполнители с низкой плотностью. Однако следует отметить, что количество стеклянных волокон, содержащихся в гипсовой сердцевине 16, гораздо меньше (до примерно 0,2% по весу), чем количество стеклянных волокон, применяемых согласно изобретению (примерно от 1,0% до примерно 25% по весу), и по меньшей мере в некоторых случаях гипсовая сердцевина 16 не содержит никаких стеклянных волокон.

В отличие от обычных панелей сухой штукатурки 30 тонкая однослойная гипсовая панель 40 и тонкая многослойная панель 60 имеют преимущества - небольшой вес и повышенные прочность, прочность на удар и водостойкость. Кроме того, обе однослойная и многослойная панели 40 и 60 тоньше, чем обычные гипсовые панели, и имеют улучшенные свойства при меньшем весе. Как и гипсовая плита 10, описанная выше, однослойная гипсовая панель сухой штукатурки 40 и тонкая многослойная панель 60 могут иметь узор на поверхности, например узор, имитирующий дерево, что обеспечивает эстетические свойства. Тонкая гипсовая панель 40 и многослойная гипсовая панель 60 могут быть получены или на конвейере (непрерывным способом), или в автономном режиме. Предпочтительно получают эти панели 40 и 60 в режиме on line, что повышает эффективность производства.

Согласно другому варианту изобретения (непоказанному) композиция на основе влажных волокон по изобретению используется в способе намотки волокон. В этом случае ровница влажных непрерывных волокон погружается в ванну с суспензией полимер/гипс, описанную подробно выше. Следует указать, что можно применять сухую ровницу из непрерывных волокон; однако, предпочтительной является влажная ровница из-за своей низкой стоимости. После погружения влажной (или сухой) ровницы на основе непрерывных волокон в суспензию полимер/гипс и по существу образования на ее поверхности слоя суспензии полимер/гипс ровницу наматывают на сердечник. Используемый термин "по существу образовавшийся или осажденный" означает, что произошло осаждение суспензии полимер/гипс таким образом, что эта суспензия полимер/гипс полностью покрывает поверхность или образует покрытие на поверхности ровницы из непрерывных волокон или, что суспензия полимер/гипс почти полностью покрывает поверхность или образует покрытие на поверхности ровницы из непрерывных волокон. Сердечник может быть любым обычным, таким как используемый повторно дорн, разъемный дорн, составной дорн или расходуемый дорн. Как только ровница из непрерывных волокон будет намотана вокруг дорна, этот дорн (сердечник) желательно поместить в место хранения с тем, чтобы реакция сшивания могла происходить медленно во времени при условиях окружающей среды. Можно нагреть дорн до умеренной температуры (такой, как указана выше) для повышения скорости реакции сшивания. Сразу же после отверждения (сшивки) композита дорн может быть удален. Композиционные изделия, такие как труба, которые будут применяться как изолирующая оболочка или как электрический провод, в котором внутренние электрические провода хорошо защищены, могут быть сформованы при использовании композиции на основе влажных волокон по изобретению в вышеописанном способе намотки. Такие композиционные изделия имеют повышенную огнестойкость по сравнению с обычными трубами, полученными намоткой волокна.

Одним из преимуществ композиции на основе влажных волокон по изобретению является огнестойкость класса А у композиционного изделия. Не только наличие стеклянных волокон в гипсе, но и сам гипс обеспечивают огнестойкость композиционного изделия. Этот класс А означает, что композиционное изделие, полученное из композиции на основе влажных волокон по изобретению, не поддерживает распространение или расширение фронта пламени.

Кроме того, состав на основе влажных стеклянных волокон по изобретению придает улучшенные физические свойства, такие как повышенная прочность, жесткость, повышенная прочность на удар, конечному композиционному изделию.

Данное изобретение обладает также преимуществом, состоящим в полной диспергируемости волокон WUCS в композиции. Эта дисперсия влажных стеклянных волокон приводит к образованию более однородной структуры с повышенной механической прочностью и меньшим числом видимых дефектов. Влажные стеклянные волокна, применяемые в композиции по изобретению, являются также недорогой армировкой, особенно по сравнению с обычными сухими волокнами, которые требуют наличия лишних стадий процесса. Таким образом, применение влажных стеклянных волокон (WUCS или влажной ровницы) обеспечивает меньшую стоимость системы при получении конечного продукта.

Кроме того, волокна WUCS обеспечивают прочность на удар, стабильность размеров и улучшенные механические свойства, такие как повышенная прочность и жесткость, конечному композиционному изделию. Кроме того, при применении WUCS конечное композиционное изделие получается совместимым с крепежными элементами, такими как гвозди, скобы и винты, применяемые в строительстве, и при этом уменьшается образование трещин и других механических дефектов.

Дальнейшим преимуществом композиции на основе стеклянных волокон является то, что после смешения компонентов композиция способна к формованию. Эта формуемость композиции позволяет придавать различные формы композиционным материалам, используемым для различных целей. Конечный продукт может быть пигментирован, окрашен, протравлен для улучшения его эстетического вида.

Еще одно преимущество состоит в том, что полимерная смола придает прочность, гибкость, жесткость, долговечность и водостойкость конечному продукту. В частности, сочетание меламино-формальдегидной смолы и акриловой смолы позволяет получить покрытия хорошего качества и придает атмосферостойкость, водостойкость и химическую стойкость конечному композиционному продукту.

Выше данное изобретение было описано в общем, оно станет более понятным из некоторых конкретных примеров, приведенных далее, которые предназначены только для иллюстрации, но не являются всеобъемлющими или ограничивающими примерами, если не указано иное.

ПРИМЕРЫ

Пример 1 - Физические и механические свойства композиционной обшивки (сайдинга) по изобретению

Гипсовая доска обшивки, армированная волокном, длиной 12 фут (3,65 м) была получена из композиции по изобретению, приведенной в Таблице 2. Конкретно, взвешивали гипс (α-гипс) и смолу (меламино-формальдегидную) и помещали в сосуд. Взвешивали перлит и помещали в другую емкость. В небольшом стакане взвешивали отвердитель (сульфат аммония). Воду взвешивали в большом сосуде. Ускоритель (сульфат алюминия), силановый агент сочетания (γ-аминопропилтриэтоксисилан (А - 1100), доступный в GE Silicones) и уксусную кислоту добавляли в воду в указанном порядке, перемешивая смесь после добавления каждого компонента. Затем в большом сосуде с мешалкой взвешивали полимер (полиакриловую эмульсию), перемешивали ее. После включения мешалки добавляли отвердитель, затем смесь воды/ускорителя/силана/уксусной кислоты. Смесь гипс/смола и перлит добавляли при помощи совка, чередуя добавление смеси гипс/полимер и перлита.

Мешалка работала еще в течение 2 мин после добавления всего количества смеси гипс/полимер и перлита. Затем в смесь шпателем добавляли влажные рубленые стеклянные нити, имеющие диаметр 16 мкм, длину ј дюйма (6,35 мм) и содержание воды около 13%.

Композицию применяли для формования доски обшивки длиной 12 фут (3,65 м). Композицию по изобретению, состав которой указан в Таблице 2, помещали в форму и давали отвердиться при комнатной температуре в течение 1 дня. Затем изделие вынимали из формы и сравнивали с несколькими промышленными образцами, определяя различные физические и механические свойства.

Данные, приведенные в Таблице 3, показывают разницу в величинах плотности у доски обшивки, полученной из композиции по изобретению (композиционная доска по изобретению в Таблице 3), и коммерческими изделиями по примерам 1-3. Видно, что сайдинг, полученный из композиции по изобретению, имеет самый низкий вес из всех испытанных образцов. Низкий вес доски обшивки по изобретению позволяет легко транспортировать и монтировать обшивку.

Проводили также сравнительные механические испытания доски обшивки по изобретению и коммерческих изделий по примерам 1-3 и виниловой доски обшивки (Пример 4). Испытания проводили в соответствии с ASTM D638 (результаты приведены в Таблице 4), ASTM D790 (результаты приведены в Таблице 5) ASTM D570 (результаты приведены в Таблице 6).

Следует указать, что несмотря на похожий состав, два изделия на основе волокна/клея (Примеры 1 и 3) имеют совершенно разные свойства при проведении механических испытаний. Доска по примеру 1 имеет самую низкую прочность на разрыв согласно ASTM D638 (Таблица 4). Кроме того, как видно из Таблицы 4, эта доска имеет прочность на разрыв, величина которой составляет почти половину от соответствующей величины для изделия по примеру 3 (880 ф/дюйм2 и 1580 ф/дюйм2). Прочность на разрыв доски по изобретению имеет величину, находящуюся между соответствующими величинами у изделий на основе волокна/клея (Примеры 1 и 3), а именно 1410 ф/дюйм2. Хотя эта величина и не является самой высокой, она (1410 ф/дюйм2) является достаточно хорошей и ясно показывает, что обшивка по изобретению по прочности на разрыв сравнима с другими испытанными изделиями. Для обшивки прочность на разрыв при определении качества изделия имеет второстепенное значение, так как обшивку редко растягивают или держат под напряжением, поэтому она не должна иметь высокую прочность на разрыв.

Та же самая тенденция была отмечена при определении модуля эластичности. В частности, обшивка по примеру 1 имела самую низкую величину или жесткость у четырех испытанных досок, эта величина составила 1110 ф/дюйм2, у изделия по изобретению она составила 1750 ф/дюйм2 и у доски по примеру 3 - 1870 ф/дюйм2. Доска по примеру 2 имела самую высокую прочность на разрыв и самый низкий модуль эластичности. При испытании модуля эластичности (жесткости) было установлено, что единственным изделием, которое имело более высокое значение этого показателя, чем обшивка по изобретению, была доска по примеру 3, полученная на основе волокна/клея. Однако в отличие от сайдинга по изобретению сайдинг на основе волокна/клея гораздо тяжелее, его труднее перевозить и монтировать, и он более хрупкий и может разбиться. С другой стороны, обшивка по изобретению имеет небольшой вес и ее легко установить и перевезти. Следовательно, результаты, приведенные в Таблице 4, показывают, что обшивка по изобретению по механической прочности похожа на изделия, которые коммерчески доступны в настоящее время, и может с ними конкурировать.

Как показывают данные в Таблице 5, обшивка на основе волокна/клея (Примеры 1 и 3) имеет самую низкую прочность на изгиб. Доска с ориентированными нитями по примеру 2, полученная из древесных опилок и полимерных связующих, обладала самой высокой прочностью на изгиб, а композиционное изделие по изобретению по этому показателю находится в середине. При определении прочности на изгиб единственное изделие, обладающее более высокой прочностью на изгиб, чем сайдинг по изобретению, представляло собой изделие на основе древесных частиц по примеру 2. Однако, изделия на основе древесных продуктов имеют несколько недостатков, включая гниение, Милдью, заражение термитами и другими насекомыми, и они не являются огнестойкими. В действительности, сайдинг на основе древесных продуктов распространяет пламя. С другой стороны, обшивка по изобретению является огнестойкой, не распространяет пламя, не подвержена заражению животными организмами и насекомыми или росту Милдью (гнили) благодаря тому, что в этой обшивке по изобретению не содержится древесных продуктов.

Как показывают данные в Таблице 6, композиционная обшивка по изобретению характеризуется более высокой величиной ударной прочности и самой низкой абсорбцией воды согласно ASTM D4812 и D570, соответственно.

Образцы по примерам 1 и 3 (изделия на основе волокно/клей) имели наименьшую величину ударной прочности, менее 1 фут/фунт. Что касается абсорбции воды, то сайдинг по изобретению характеризовался привесом менее 1% через 24 ч выдержки в воде. В противоположность этому обшивка по примерам 2 и 3 асборбировала около 20% воды и по примеру 1 - примерно 40%. Высокая ударная прочность и низкое поглощение воды свидетельствуют о том, что сайдинг по изобретению имеет превосходную устойчивость к ударам, таким как удары града, удары от падающих обломков (например, во время урагана), и превосходную водостойкость, что очень выгодно при применении в районах, где бывают наводнения и ураганы. Помимо определения ударной прочности по Изоду, проводили измерение ударной прочности по Гарднеру у изделия по примеру 1 (на основе волокна/клея), по примеру 4 (виниловый сайдинг) и обшивки по изобретению (Фиг.6). Для испытания образцов использовали груз весом 4 фунта (1,81 кг). Первый удар осуществляли с высоты падения 15 дюймов (~381 мм) (60 дюйм-фунт) и последующие удары при увеличении высоты на 2 дюйма (50,8 мм) (8 дюйм-фунт). Следует отметить, что это испытание, как указано в ASTM D4226, является специфическим для винильного изделия. Следовательно, оно основано на визуальном осмотре изделия на предмет возникновения повреждений. Затем повреждение классифицируется как ломкое (отверстие, раскол или трещина/расщепление под углом 0° на конце) или тягучее (надрыв/расщепление под углом, не равным 0°). Поскольку полимерно-гипсовая система по изобретению не подвергается разрушению так, как винильное изделие, это испытание было трудно провести. В результате, вместо прохода/падения или тягучей/ломкой системы отмечались зарубки, растрескивание, случаи экспозиции подложки и пробивки поверхности. Результаты показаны на Фиг.6.

Результаты, показанные на Фиг.6, совпадают с результатами измерения ударной прочности по Изоду, приведенньми в Таблице 6. Как показано на Фиг.6, сайдинг на основе волокна/клея имел наименьшую ударную прочность, зарубки появлялись уже при 20 дюйм-фунт. Изделие по примеру 2 характеризовалось появлением зарубок при примерно 40 дюйм-фунт, после этого растрескивалось, а "пробивки" появлялись при ударе 85 дюйм-фунт. Изделие по примеру 1 "пробивалось насквозь" при ударе около 90 дюйм-фунт, сайдинг по изобретению имел значительно большую ударную прочность. Хотя зарубки возникали при ударе 50 дюйм-фунт, а трещины - при 70 дюйм-фунт, сайдинг по изобретению оставался целым при ударе около 120 дюйм-фунт. Следует отметить, что хотя прочность на изгиб является важным фактором при установке сайдинга, ударная прочность очень важна для долговечности сайдинга, например, в случае использования бейсбольных мячей, мячей для гольфа, появления града и/или других падающих предметов.

Данные, приведенные в Таблицах 1-6 и на Фиг.6, показывают, что обшивка (сайдинг) по изобретению ведет себя так же, а в некоторых случаях лучше, чем испытанные промышленные изделия. Как показано выше, сайдинг по изобретению имел самую высокую водостойкость и самую высокую ударную прочность. Эти показатели являются двумя ключевыми факторами при определении качества сайдинга, так как потребитель заинтересован в атмосферостойкости (водостойкости) и ударной прочности (например, в случае града, использования бейсбольных мячей и т.д.). Кроме того, сайдинг по изобретению вел себя адекватно при проведении механических испытаний, что является вторичным фактором при определении конкурентоспособности сайдинга.

Пример 2 - Определение огнестойкости сайдинга по изобретению

Было проведено определение огнестойкости сайдинга по изобретению, изготовленного из композиции по изобретению, указанной в Таблице 2, согласно ASTM Е84 (Standard Test Method for Surface Burning Characteristics of Building Materials). Согласно методу ASTM Е84 испытание проводили в туннеле шириной около 2 футов (0,61 м) и длиной 24 фута (7,31 м). Туннель был снабжен двумя газовьми горелками на одном конце, которые направляли пламя на поверхность испытуемого сайдинга при контролировании потока воздуха. Образцы длиной 23,5 дюйма (588,9 мм) вырезали из сайдинга по изобретению, промышленных изделий и из кедра и помещали в туннель, устанавливая их с перекрытием примерно в 1 дюйм (25,4 мм). Расстояние, на которое распространялось пламя, и скорость продвижения фронта пламени за 10 мин экспозиции применяли для определения индекса распространения пламени. Индекс распространения дыма определяли при помощи фотометрической системы, смонтированной на выходе из туннеля, для мониторинга изменений в затухании света из-за дыма, частиц и других продуктов сгорания.

Для каждого материала индекс определяли путем сравнения поведения материала с поведением обшивки на основе волокна/клея и половых досок из красного дуба, которым присваивались баллы 0 и 100, соответственно. Материалам с индексом распространения пламени 0-25 присваивался класс I или А. Материалы класса II (В) имели индекс от 26 до 75, а материалы класса III© - индекс, равный 75 и более. Как и изделия на основе волокна/клея, сайдинг по изобретению относится к материалам класса I (А). Результаты испытаний приведены в Таблице 7.

Пример 3 - Гипсово-полимерные панели, армированные матом

Гипсово-полимерные панели, армированные матом, были изготовлены путем получения суспензии полимер/гипс из α-гипса, эмульсии полиакрилового латекса, силанового агента сочетания, меламино-формальдегидной смолы и ускорителя (сульфата аммония), взятых в количествах, указанных в Таблице 8. Сухие компоненты (α-гипс, меламино-формальдегидная смола и сульфат аммония) смешивали в сухом виде в контейнере. Влажные компоненты (эмульсию полиакрилового латекса и силановый агент сочетания) смешивали в смесителе. Затем постепенно добавляли сухие компоненты в смеситель до полного их смешения. Полученную суспензию полимер/гипс применяли для изготовления панелей размером 12 дюймов × 12 дюймов (304,79 мм × 304,79 мм), армированных волокном, которые включали от 1 до 5 слоев плоского мата 1,95 фунт /фут2 Owens Corning's. Физические свойства различных панелей приведены в Таблице 9.

Двухслойная и трехслойная полимерные панели, армированные матом, испытывали, определяя различные механические свойства, включая прочность на разрыв (ASTM D638), модуль упругости при растяжении (ASTM D638) и ударную прочность по Изоду (без надреза) (ASTM D4812). Испытывали также абсорбцию воды этими панелями согласно ASTM D570. Результаты механических испытаний приведены в Таблице 10.

Из данных, приведенных в Таблице 10, можно сделать вывод, что полимерные панели, армированные двумя и тремя слоями стеклянного мата, обладают гораздо большей прочностью на разрыв, чем испытанная известная панель сухой штукатурки. Кроме того, армировка стекловолокном в панелях по изобретению привела к значительному повышению ударной прочности панелей по изобретению по сравнению с обычной испытанной панелью. Кроме того, с увеличением слоев стеклянного мата от двух до трех значительно возросла прочность на разрыв. Полагают, что чем большее количество стеклянных матов вводят в полимерные панели, тем больше увеличивается ударная прочность армированных панелей по изобретению. Далее, из Таблицы 10 видно, что полимерные панели, армированные двумя и тремя слоями стекловолокна, абсорбировали гораздо меньшее количество воды, чем обычная панель. Это снижение величины абсорбции воды является значительным, так как полимерные панели по изобретению можно применять в областях, где панели находятся под воздействием большого количества воды, таких как области, где бывают наводнения или ураганы, при этом панель не будет разрушаться. Следует также отметить, что полимерные панели, армированные двумя и тремя слоями стекловолокна, были тоньше, чем обычная панель. Одним из преимуществ такой толщины панелей по изобретению является то, что одновременно можно перевозить больше изделий, что приводит к сокращению транспортных расходов. Таким образом, на основании данных, приведенных в Таблице 10, можно сделать вывод, что полимерные панели, армированные стеклом, по изобретению имеют повышенную ударную прочность, повышенную прочность на разрыв и пониженное поглощение воды, при этом они тоньше, чем обычная панель.

Приведенное выше описание изобретения так подробно раскрыло общую природу изобретения, что другие лица на основе знаний специалиста в данной области (включая содержание источников, цитировавшихся в данной заявке) смогут легко модифицировать и/или адаптировать его для различных целей применения без лишних экспериментов, не выходя за рамки общего замысла изобретения. Следовательно, такие адаптация и модификация будут иметь значение эквивалентов описанных вариантов с учетом указаний, содержащихся в данном описании. Следует иметь в виду, что фразеология и терминология в данной заявке служат для описания и не ограничивают изобретение, следовательно, терминологию и фразеологию в данном описании специалист должен интерпретировать в свете указаний, представленных в нем, в сочетании со знаниями специалиста в данной области.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПСОВАЯ ПАНЕЛЬ, ОБЛИЦОВАННАЯ МАТОМ НЕТКАНОГО СТЕКЛОВОЛОКНИСТОГО МАТЕРИАЛА, И СПОСОБ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2348532C2 |

| ГИПСОВАЯ ПАНЕЛЬ, ОБЛИЦОВАННАЯ МАТОМ НЕТКАНОГО СТЕКЛОВОЛОКНИСТОГО МАТЕРИАЛА | 2004 |

|

RU2358875C2 |

| УСОВЕРШЕНСТВОВАННАЯ ОБЛИЦОВАННАЯ МАТАМИ ГИПСОВАЯ ПЛИТА | 2004 |

|

RU2363822C2 |

| ГИПСОВЫЕ ПАНЕЛИ, ПОДХОДЯЩИЕ ДЛЯ ВЛАЖНЫХ ИЛИ СЫРЫХ ЗОН | 2015 |

|

RU2776074C2 |

| ВОЛОКНИСТАЯ ПЛАСТИФИЦИРОВАННАЯ ГИПСОВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2600947C2 |

| МАТ И ГИПСОВЫЕ ПАНЕЛИ, ПОДХОДЯЩИЕ ДЛЯ ВЛАЖНЫХ ИЛИ СЫРЫХ ЗОН | 2015 |

|

RU2689751C2 |

| ГИПСОВАЯ ПАНЕЛЬ, ПРИМЕНИМАЯ В СЫРЫХ ИЛИ ВЛАЖНЫХ ОБЛАСТЯХ | 2012 |

|

RU2593773C2 |

| ГИПСОВАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ДИСПЕРГАТОР | 2011 |

|

RU2592279C2 |

| ГИПСОВЫЕ ИЗДЕЛИЯ С ВЫСОКОЭФФЕКТИВНЫМИ ТЕПЛОПОГЛОЩАЮЩИМИ ДОБАВКАМИ | 2013 |

|

RU2628347C2 |

| Гипсовая плита и способ её получения | 2015 |

|

RU2693029C2 |

Изобретение относится к композициям для формования армированных изделий и получения многослойных гипсовых досок с ее использованием. Композиция содержит влажные стеклянные волокна, гипс, диспергируемые в воде полиакрилаты и сшивающий полимер. С ее использованием получают многослойные гипсовые изделия и материалы, армированные стеклянными волокнами. Получают гипсовые доски чередованием слоев стеклянного мата со слоями суспензии гипс/полимер. Изделия обладают водостойкостью, огнестойкостью и имеют улучшенные механические свойства. 3 н. и 13 з.п. ф-лы, 10 табл., 6 ил.

1. Композиция для формования гипсового композиционного изделия, армированного стекловолокном, включающая

влажные стеклянные волокна, выбранные из влажных рубленых нитей и влажной непрерывной ровницы;

гипс;

одну или более диспергируемых в воде полимерных смол из ряда полиакрилатов, и сшивающий полимер, выбранный из группы, включающей меламино-формальдегидные, мочевино-формальдегидные смолы, при следующем соотношении компонентов, мас.%:

2. Композиция по п.1, отличающаяся тем, что она дополнительно включает по меньшей мере один ингредиент, выбранный из группы, состоящей из наполнителя, по меньшей мере одного агента сочетания, органической кислоты, ускорителя, отвердителя.

3. Композиция по п.2, отличающаяся тем, что указанный ускоритель выбран из группы, состоящей из сульфата алюминия, сульфата калия и молотого гипса, и указанный отвердитель выбран из группы, состоящей из сульфата аммония и хлорида аммония.

4. Композиция по п.2, отличающаяся тем, что гипс выбран из группы, состоящей из α-гипса, β-гипса и их комбинаций.

5. Гипсовое композиционное изделие, армированное стеклянными волокнами, включающее

сформованную композицию на основе влажных волокон, при этом указанная сформованная композиция на основе влажных волокон имеет заданную форму и включает

влажные стеклянные волокна, выбранные из влажных рубленых нитей и влажной непрерывной ровницы;

гипс и

одну или более диспергируемых в воде полимерных смол из ряда полиакрилатов, и сшивающий полимер, выбранный из группы, включающей меламино-формальдегидные, мочевино-формальдегидные смолы, при следующем соотношении компонентов, мас.%:

6. Изделие по п.5, отличающееся тем, что композиция на основе влажных волокон дополнительно включает по меньшей мере один ингредиент, выбранный из группы, состоящей из наполнителя, по меньшей мере одного агента сочетания, органической кислоты, ускорителя, отвердителя.

7. Изделие по п.5, отличающееся тем, что формованная композиция на основе влажных волокон имеет по меньшей мере одну основную сторону, при этом указанная сторона украшена узором.

8. Изделие по п.5, отличающееся тем, что формованная композиция на основе влажных волокон имеет по меньшей мере одну основную сторону, при этом указанная сторона содержит покрытие, нанесенное после формования, для улучшения эстетического вида или повышения атмосферостойкости формованной композиции на основе влажных волокон.

9. Изделие по п.5, отличающееся тем, что заданная форма представляет собой форму доски, и влажные стеклянные волокна являются влажными рублеными нитями, при этом влажные рубленые стеклянные нити равномерно распределены в формованной композиции на основе влажных волокон.

10. Тонкий гипсовый материал сухой штукатурки, армированный стекловолокном, включающий

два или более слоя смеси полимер/гипс и

по меньшей мере один слой влажных стекловолокон, расположенный между по меньшей мере двумя или несколькими слоями смеси полимер/гипс.

11. Материал по п.10, отличающийся тем, что указанные два или более слоев смеси полимер/гипс включают по меньшей мере один диспергируемый в воде полимер, и указанный гипс выбран из группы, состоящей из α-гипса, β-гипса и их комбинаций.

12. Материал по п.11, отличающийся тем, что указанный по меньшей мере один слой стеклянных волокон представляет собой мат, формованный во влажном состоянии, который включает влажные рубленые нити.

13. Материал по п.12, отличающийся тем, что мат, сформованный во влажном состоянии, имеет вес между примерно 0,5 и примерно 5,0 фунт/100 фут2 (от 0,0075 до 0,075 кг/м2).

14. Материал по п.10, отличающийся тем, что слой полимер/гипс дополнительно включает по меньшей мере один ингредиент, выбранный из группы, состоящей из наполнителя, по меньшей мере одного агента сочетания, органической кислоты, ускорителя, отвердителя, меламино-формальдегидной смолы и мочевино-формальдегидной смолы.

15. Материал по п.14, отличающийся тем, что он имеет по меньшей мере одну основную сторону, при этом указанная сторона украшена узором.

16. Материал по п.10, отличающийся тем, что он является огнестойким и водостойким.

| КИСЛОМОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2264114C1 |

| US 6508895, 21.01.2003 | |||

| US 6749720 В2, 15.06.2004 | |||

| Катодно-подогревательный узел для многолучевых клистронов | 2021 |

|

RU2770840C1 |

| US 4564544 А, 14.01.1986 | |||

| JP 2002294979 А, 09.10.2002 | |||

| ГИПСОСОДЕРЖАЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОВЫШЕННОЕ СОПРОТИВЛЕНИЕ ПОСТОЯННОЙ ДЕФОРМАЦИИ, СПОСОБ И СОСТАВ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2237640C2 |

Авторы

Даты

2010-12-27—Публикация

2006-04-12—Подача